Spotykane w handlu dyspensery często są bardzo drogie, a dostępne tanie chińskie sterowniki rzadko spełniają swoją funkcję w sposób zadawalający.

Opisywany projekt dyspensera wykorzystuje do dozowania energię sprężonego powietrza i współpracuje z typowymi pojemnikami do dozowania. Metoda dozowania polega na doborze czasu otwarcia zaworów powietrza, przy stałym ciśnieniu zasilania.

Dyspenser wymaga zasilania sprężonym powietrzem o ciśnieniu ok. 3-4bar. z typowego kompresorka modelarskiego najlepiej ze zbiornikiem sprężonego powietrza lub z butli ze sprężonym powietrzem. Sterowanie dozowaniem odbywa się z przełącznika nożnego lub przycisku przy strzykawce.

Sterownik obsługuje trzy tryby pracy wybierane za pomocą przycisku MODE:

- MAN, tryb sterowania ręcznego. Dozowanie odbywa się tak długo, jak jest przyciśnięty przycisk dozowania, gdy dozujemy np. linię pasty dla radiatora TO263.

- IMP, tryb impulsowy. Po każdym przyciśnięciu przycisku dozowanie odbywa się zgodnie z ustawionymi czasami, z możliwością powtarzania, do typowego pokrywania powtarzalnych padów lutowniczych.

- SEQ, tryb zadanej liczby impulsów od S2-S16, po jednokrotnym przyciśnięciu przycisku dozowanie powtarzane jest zadaną liczbę razy, np., przy nakładaniu pasty dla obudów SO, SSOP, TQFP, gdzie pady są identyczne i nie wymagają zmiany czasów dozowania.

W każdym trybie pracy, sekwencja dozowania składa się z dwóch czasów:

- Ptime - czas otwarcia zaworu nadciśnienia, możliwa nastawa 0,0...9,9 s.

- Vtime - czas otwarcia zaworu podciśnienia (próżni), możliwa nastawa 0,0...9,9 s.

W przypadku trybu SEQ, możliwe jest też ustawienie:

- Dtime - czas przerwy pomiędzy dozowaniami w sekwencji, zakres 0,5...3,9 s.

Robi się to po to, aby można było wygodnie i precyzyjnie przesunąć igłę nad kolejny pad.

Możliwość ustawienia czasów nadciśnienia Ptime=0,0 pozwala na wykorzystanie sterownika także w roli źródła podciśnienia dla mikrochwytaka pneumatycznego, przy późniejszym układaniu elementów, umożliwiając tylko wykorzystanie podciśnienia Vtime>0,1 w trybie MAN. Przy ustawieniu czasu Vtime=0.0 jest wyłączone sterowanie zaworem próżni, gdy nie jest potrzebne podessanie tłoka strzykawki.

Po dozowaniu rzadszych komponentów np. topnika, chwilowe załączenia podciśnienia eliminuje kropelkowanie i niekontrolowane wycieki z igły dozownika. Dzięki zastosowaniu oddzielnego zaworu próżni, układ nie pobiera sprężonego powietrza, gdy nie dozuje - umożliwia to oszczędne gospodarowanie powietrzem i minimalizuje czas pracy kompresora.

Czasy dozowania i grubość igły musi być dobrana doświadczalnie w zależności od stosowanych past i topników.

Dozowanie może być w dowolnym momencie przerwane w trybie awaryjnym przyciskiem STOP.

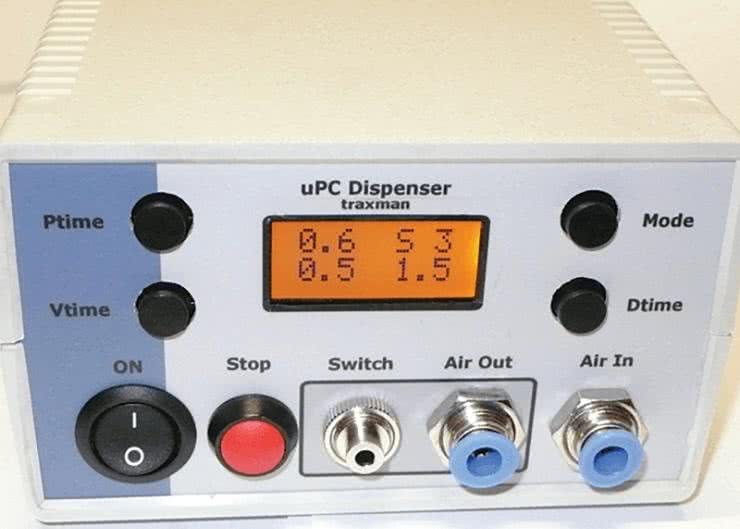

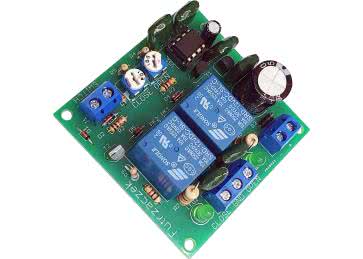

Wygląd kompletnego zestawu dozującego pokazano na fotografii 1.

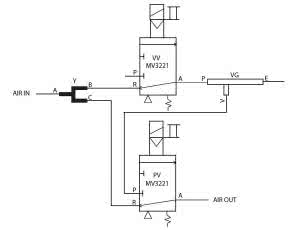

Dyspenser składa się z dwóch bloków: sterownika opartego o procesor ATmega328 i elektrozaworów pneumatycznych odpowiedzialnych za kontrolę przepływu powietrza. Uproszczony schemat instalacji pneumatycznej przedstawia rysunek 2.

Sprężone powietrze z kompresora, poprzez złączkę przegrodową prostą (przepust do obudowy w standardzie 6 mm) jest doprowadzone do trójnika 6 mm typu Y i stąd po rozdzieleniu do zaworów MV3221 (elektrozawór rozdzielający 3/2 normalnie zamknięty jednostronny). Zawór PV odpowiada za dozowanie nadciśnienia, zawór VV za podciśnienie.

Jeżeli oba zawory są zamknięte, odcinają dopływ sprężonego powietrza z kompresora AIR IN, a wyjście AIR OUT połączone jest z atmosferą poprzez wyprowadzenia P-A zaworu PV i końcówkę V-E eżektora VG. W przypadku otwarcia zaworu PV poprzez wysterowanie cewki, powietrze zostaje dostarczone do wyjścia AIR OUT poprzez wyprowadzenia R-A wytwarzając nadciśnienie w tłoku strzykawki dozującej, wypychające aplikowany komponent.

W przypadku dozowania z wytwarzaniem podciśnienia po zamknięciu zaworu PV, aktywowany jest zawór VV, powietrze przepływające przez eżektor (zwężkę) w kierunku P-E wytwarza podciśnienie na wyprowadzeniu V, które połączone jest poprzez zawór PV z wyjściem AIR OUT powoduje cofnięcie tłoka strzykawki dozującej.

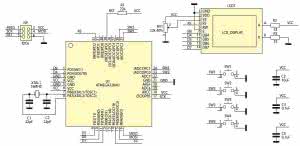

Za ustawianie czasów i realizację trybów pracy odpowiedzialny jest prosty sterownik oparty o ATMEGA328. Układ podzielony jest na dwie płytki procesor UPC i zasilacza PWR. Schemat płytki procesora pokazano na rysunku 3.

Mikrokontroler U1 jest taktowany kwarcem 16 MHz i obsługuje 4-przyciskową klawiaturę SW1...4 oraz wyświetlacz LCD 2×8 znaków. Złącze ISP służy do programowania układu (konieczne zasilanie 5 V z programatora) oraz do wyprowadzenia sygnałów we-wy do płytki zasilacza. Moduł odpowiedzialny jest za wysterowanie dwóch zaworów tj. PV, VV, obsługę zewnętrznego przycisku wyzwalającego. Sygnały sterujące przyporządkowane są następująco:

- SCK - sterowanie zaworem nadciśnienia.

- MISO - sterowanie zaworem podciśnienia.

- MOSI - wejście START wyzwalające dozowanie,

- RES - STOP(RST) awaryjne zatrzymanie dozowania.

Aplikacja sterująca jest napisana w środowisku Arduino i dostępna wśród materiałów dodatkowych na serwerze ftp, co umożliwia łatwą adaptację do własnych potrzeb.

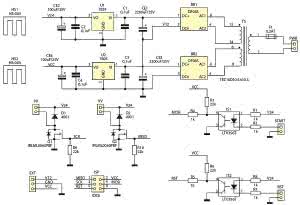

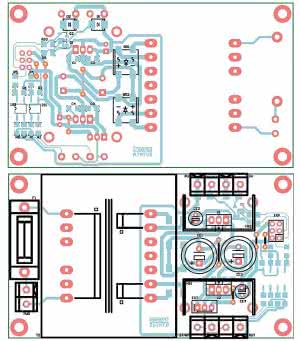

Schemat współpracującej płytki zasilacza pokazano na rysunku 4. Do zasilania układu konieczne są dwa napięcia: 5 VDC dla płytki procesora i 24 VDC dla cewek elektrozaworów. Wytwarzane są w typowym układzie w oparciu o stabilizatory liniowe U1 i U2 typu 78xx. Tranzystory Q1 i Q2 pełnią funkcję driverów dla cewek elektrozaworów.

Transoptory na wejściach START i STOP (RST) pełnią funkcję konwerterów poziomu 24V/5V dla wejść wyzwalającego i resetu procesora. Zastosowanie sygnału 24 V ułatwia użycie dłuższych przewodów do przełącznika nożnego lub przycisku przy strzykawce zapewniając większą odporność na zakłócenia. Wejście STOP(RST) jest doprowadzone do wyprowadzenia RESET procesora, po jego uaktywnieniu w sytuacji awaryjnej przyciskiem STOP, reset procesora natychmiastowo zdejmuje wysterowanie zaworów.

Wykaz elementówPłytka procesora Rezystory: (SMD 1206) Kondensatory: (SMD 1206) Półprzewodniki: Inne: Płytka zasilacza Rezystory: (SMD 1206) Kondensatory: Półprzewodniki: Inne: Pneumatyka PV,VV: MV3221-08NC-E1 (Marani, zawór rozdzielający 3/2 normalnie zamknięty, cewka 24 VDC, 2 szt.) |

Montaż

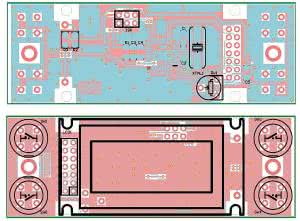

Układ UPC zmontowany jest na niewielkiej dwustronnej płytce drukowanej. Rozmieszczenie elementów przedstawia rysunek 5. Montaż nie wymaga opisu, należy tylko pamiętać o wlutowaniu złącza ISP przed wyświetlaczem. Wysokość listwy łączącej wyświetlacz z płytką należy dobrać w zależności od grubości płyty czołowej. Dla wyświetlaczy z nietypowo podłączonym podświetleniem możliwa jest zmiana polaryzacji przez wlutowanie R2 i R3 odwróconych o 90 stopni.

Układ płytki zasilacza PWR zmontowany jest na jednostronnej płytce drukowanej. Rozmieszczenie elementów przedstawia rysunek 6. Montaż nie wymaga opisu. Płytki PWR/UPC połączone są poprzez złącza ISP taśmą IDC6 1:1.

Montaż elektryczny nie wymaga opisu, należy tylko odpowiednio zaizolować wyprowadzenia 230 V. Po zaprogramowaniu procesora układ nie wymaga uruchamiania. Cały układ zmontowany jest dość ciasno w typowej obudowie ABS. Wewnętrzne połączenia pneumatyczne wykonane są odcinkami elastycznej rurki igielitowej 6 mm.

Typy osprzętu pneumatycznego 6 mm zależą od obudowy, wielkości i sposobu ułożenia elementów pneumatyki. W modelu dla realizacji połączeń zostały zastosowane dwa złącza przegrodowe 6mm/6mm (do zacisków AIR IN/OUT), trójnik typu Y 6 mm/6 mm/6 mm, zawory PV,VV zostały uzbrojone w 3 szt. kolanek 1"/6 mm dla wyjść A i dla wyjścia P zaworu PV, wejścia zaworów uzbrojone są w 2 szt. złączek prostych 1"/6 mm.

Wyjście P zaworu VV wyposażone jest w tłumik hałasu. Eżektor wymaga zamocowania, w modelu przykręcony jest śrubkami M3 do tylnej części obudowy. Podczas montażu części należy pamiętać o ścinaniu przewodu pneumatycznego ostrym nożem pod kątem prostym, bez zadziorów, aby wykonywane połączenia pneumatyczne były szczelne.

W modelu ze względu na niewielką ilość miejsca podłączenia elektryczne zaworów zrealizowane jest łączówkami 6,3 mm w miejsce złączy automatyki do zaworów. W przypadku złącz automatyki z sygnalizacją i zabezpieczenie przepięciowym, należy zachować polaryzację.

Obsługa

Obsługa układu sprowadza się do ustawianie parametrów czasowych i trybu pracy. Każdy czas posiada własny przycisk ustawiający (z inkrementacją) z odpowiadającym polem wyświetlacza wskazującym ustawioną wartość. Przyciskiem MODE w sekwencji wybieramy tryb pracy MAN, IMP, S2..S16 zgodnie z wcześniejszym opisem.

Do wejścia AIR IN należy podłączyć kompresor z reduktorem, ustawić stabilne ciśnienie 3-4bar (zmiana ciśnienia wymaga korekty czasu, zbyt niskie ciśnienie może powodować problemy z wypychaniem tłoka, zbyt wysokie problemy z dozowaniem małych dawek).

Do wyjścia Switch podłączamy przycisk nożny lub przycisk na strzykawce dozującej (styk NO, zwarcie powoduje wyzwolenie dozowania), do wyjścia AIR OUT poprzez szybkozłączkę podłączamy strzykawkę z igła dozująca. Przycisk stop natychmiastowo wyłącza dozowanie. Metodą eksperymentów należy dobrać do stosowanych środków tryb i czasy dozowania.

Adam Tatuś, EP

Zaloguj

Zaloguj