Zwykła lutownica 100W waży z przewodem 768 g, natomiast lutownica impulsowa niecałą połowę tego - 344g i to w za dużej obudowie z pleksi o ściankach grubości 3 mm. Zmniejszając grubość ścianek można jeszcze zmniejszyć ciężar (około 250 g lub mniej) i uzyskać jeszcze większy komfort pracy.

Lutownica ta ma podobne właściwości użytkowe, jak lutownica konwencjonalna tzn. podobną moc, czas rozgrzewania oraz przerw w lutowaniu, które można zmniejszyć dodając wentylator chłodzący transformator i miedziane doprowadzenia grota lutującego.

Zasada działania

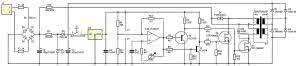

Zbudowana ją przy użyciu układu elektronicznego doprowadzającego przebieg prostokątny o częstotliwości około 16 kHz do pierwotnego uzwojenia transformatora z rdzeniem ferrytowym E32 umieszczonego w karkasie WE-1802H. Schemat urządzenia pokazano na rysunku 1.

Częstotliwość oscylatora dobrano pod kątem redukcji wpływu pasożytniczych indukcyjności wyprowadzeń uzwojenia wtórnego - przy wyższej częstotliwości nie udałoby się uzyskać przy użyciu tak małego transformatora i tranzystorów kluczujących odpowiedniego prądu rozgrzewającego grot.

Prąd zasilania ładuje kondensator C2, a następnie poprzez rezystor R9 ograniczający prąd diody Zenera D5 i diodę D6 zasila ładuje C3. Na kondensatorze C3 napięcie wynosi około 32,4 V dopóki nie naciśniemy przycisku S1. Po jego naciśnięciu napięcie z kondensatora C3 zostaje podane na stabilizator U2, który zasila wzmacniacz operacyjny U1A.

Na jego wyjściu występuje poziom wysoki powodujący ładowanie kondensatora C1 poprzez potencjometr R8 oraz rezystor R7. Tranzystora T4 przewodzi, więc napięcie na jego kolektorze C jest bliskie masy, ponieważ prawie całe napięcie zasilające odkłada się na rezystorze R3. Tranzystor T3 nie przewodzi, natomiast przewodzi tranzystor T2, bo na jego bramce występuje napięcie zasilania, ponieważ nie przewodzi tranzystor T1 i nie ma spadku napięcia na rezystorze R5.

Gdy kondensator C1 naładuje się do napięcia przekraczającego wyznaczone przez dzielnik rezystorowy R6||R12/R13 (8,85 V) to na wyjściu U1A wystąpi potencjał bliski masy (około 1,4 V dla TL072), czego skutkiem będzie rozładowywanie się kondensatora C1 (w obwodzie R7, R8), przewodzenie tranzystora T1, zatkanie T4, co z kolei ze względu na spadek napięcia na R5 będzie przyczyną zatkania T2 oraz otwarcia T3.

Poziom niski na wyjściu U1A będzie trwał do momentu obniżenia się napięcia na nóżce 2 U1A do wartości mniejszej niż 2,23 V. Jak wynika powyższego opisu, układ ten wytwarza na wyjściu U1A przemienny przebieg prostokątny powodujący na zmianę przewodzenie tranzystorów T3 i T2 z dodaniem krótkiego odstępu między chwilami przewodzenia.

Tranzystory T3 i T2 załączają na zmianę do masy końcówki dwóch uzwojeń pierwotnych transformatora Tr1 połączonych szeregowo. Ich punkt połączenia (odczep) jest dołączony poprzez rezystor R16 do plusa zasilania 325 V. Efektem tego jest wytwarzanie na wtórnych uzwojeniach transformatora przemiennego przebiegu prostokątnego.

Napięcie z uzwojenia pomocniczego poprzez diody D1...D4 jest podawane na kondensator C3 i lutownicę w czasie normalnej pracy, bo prąd ograniczany przez rezystor R9 nie wystarczyłby do zasilenia U1 oraz tranzystorów T4 i T5, a nie chciałem zmniejszać wartości R9, aby nie tracić na nim oraz diodzie Zenera zbyt dużej mocy (dla prądu o natężeniu 150 mA byłoby to aż 46 W) zastosowałem kondensator C3 gromadzący ładunek na czas "startu" układu oraz dodatkowe uzwojenie pomocnicze i diody prostownicze D1...D4.

Gdy puścimy przycisk zasilania, kondensator C4 rozładuje się w czasie kilkudziesięciu mikrosekund i układ U1 przestanie być zasilany, a tranzystory T2 i T3 przestaną przewodzić. Kondensator C4 pełni funkcję przeciwzakłóceniową eliminując piki napięciowe o krótkim czasie trwania.

Jak wspomniano, C3 gromadzi ładunek na czas startu układu zanim uzwojenie pomocnicze Tr1 zacznie dostarczać prąd do wejścia stabilizatora U2 oraz wygładza to napięcie umożliwiając poprawną pracę U2. Kondensator C2 służy do zapewnienia napięcia (zgromadzenia ładunku) dla pracy transformatora Tr1 w czasie, gdy bezwzględna wartość chwilowa sinusoidy w sieci energetycznej jest niższa niż 300 V.

Rezystory R4 oraz R2 ograniczają prąd przewodzony przez tranzystory T4 i T1 w czasie rozładowywania pojemności bramka - źródło tranzystorów T3 i T2. Rezystory R14 i R15 zwierają bramki T3 i T2 do masy zapobiegając ich przewodzeniu, gdy puścimy przycisk S1. Rezystor R16 ogranicza prąd tranzystorów T3 i T2 w stanach nieustalonych, czyli w momencie naciskania i puszczania przycisku S1.

Rezystory R3 i R5 służą do zasilania bramek tranzystorów T3 i T2 (ładowania ich pojemności GS w odpowiednio krótkim czasie). Diody dwukierunkowe D7 i D8 chronią tranzystory T3 i T2 przed nadmiernymi przepięciami mogącymi wystąpić pomiędzy nóżkami D-S tranzystorów. Dioda D6 zabezpiecza diodę D5 w wypadku, gdyby napięcie na C3 przekroczyło 33 V.

Obwód może pracować bez diody D6, jeżeli napięcie na C3 w czasie pracy układu nie będzie przekraczało 33 V. Potencjometr R8 i rezystor R7 służą do regulowania czasu ładowania i rozładowania kondensatora C1, a tym samym częstotliwości przebiegu prostokątnego wytwarzanego przez układ U1A.

Rezystor R10 tworzy dzielnik napięcia z R11 powodując obniżenie napięcia na bazie T4 w czasie trwania stanu niskiego na wyjściu U1A, gdy jest nim np. TL072, na którego wyjściu napięcie poziomu niskiego wynosi około 1,4 V. Układ scalony LM358P najprawdopodobniej nie będzie wymagał rezystora R10, bo jego napięcie wyjściowe wynosi około 0,6 V. Wzmacniacz operacyjny U1B zawarty w strukturze U1 jest nie używany.

Wykaz elementówRezystory: Kondensatory: Półprzewodniki: Pozostałe: |

Montaż i uruchomienie

Główną trudnością w budowie układu jest wykonanie transformatora. Należy rozpocząć od nawinięcia uzwojeń pierwotnych - są to po cztery warstwy drutu DNE 0,3 mm, po 288 zwojów dla każdej z warstw. Koniec drutu przed nawijaniem oczyszczamy z emalii nożem, następnie okręcamy na końcówce 2 karkasu.

Następnie, po bardzo starannym nawinięciu czterech warstw zwój przy zwoju, robimy odczep (zdrapujemy emalię na 2 cm odcinku drutu i okręcamy drut na końcówkach 3 i 4. Później nawijamy kolejne cztery warstwy w tym samym kierunku, zdrapujemy emalię na końcu i dołączamy koniec uzwojenia do końcówki 5.

Oba uzwojenia powinny być zaimpregnowane kilkunastoma kroplami specjalnego lakieru elektroizolacyjnego naniesionego wacikiem lub pędzelkiem na całej długości/szerokości obu uzwojeń. W przypadku braku można nie impregnować, jednak trzeba się wtedy liczyć z większym ryzykiem uszkodzenia uzwojenia.

Teraz nawijamy pod uzwojenie pomocnicze jedną warstwę materiału izolacyjnego np. tereszpanu 0,15 mm lub pasek taśmy izolacyjnej o szerokości 20 mm i wykonujemy uzwojenie pomocnicze (22 zwoje tego samego drutu), które będzie połączone do zacisków 10 i 11 przeciwległych zaciskom 2 i 3 uzwojenia pierwotnego.

Następnie nawijamy jeden zwój paska tereszpanu grubości 0,25 mm i szerokości 20 mm, aby końcówki materiału izolacji zachodziły na siebie (najlepiej w miejscu, w którym nie przechodzi obok rdzeń, czyli np. po stronie wyprowadzeń) w celu izolacji galwanicznej uzwojenia pierwotnego od uzwojenia zasilającego grot lutowniczy.

Uzwojeniem tym jest jeden zwój dwóch pasków blachy miedzianej grubości 0,5 mm i szerokości 19,5 mm, oddzielonych od siebie paskiem tereszpanu 0,15 mm lub innego materiału izolacyjnego odpornego na temperaturę co najmniej 130°C w celu zmniejszenia efektu naskórkowości.

Po wycięciu i usunięciu nierówności powstałych po cięciu, umieszczamy paski na karkasie. Teraz należy je ścisnąć, aby po złożeniu rdzenia nie sprężynowały i nie zaczepiały o niego, ponieważ może pęknąć. Teraz trzeba przykręcić doprowadzenia grota.

Ja zrobiłem je z dwóch kompletów składających się każdy z sześciu pasków blachy miedzianej 0,5 mm o wymiarach 50 mm×10 mm. Przykręcone są do pasków uzwojenia śrubami M3×10 mm z podkładkami po uprzednim wywierceniu otworów w blachach uzwojenia oraz miedzianych blaszkach doprowadzenia. Podczas wiercenia można blaszki ścisnąć w imadle.

Blachy doprowadzenia i grota każdej końcówki są przeplatane na przemian tzn.: dwie blaszki doprowadzenia, blaszka uzwojenia, blaszka doprowadzenia, izolacja, blaszka doprowadzenia, blaszka uzwojenia, dwie blaszki doprowadzenia.

Grot fabryczny lub drut o przekroju 2,5 mm² może być przykręcony śrubami M4 z podkładkami po wcześniejszym wywierceniu otworów wiertłem 3 mm, nagwintowaniu gwintownikiem M4 i wygięciu zewnętrznych blaszek powyżej otworów w obu doprowadzeniach w celu wyprofilowania rowków oraz łatwiejszego umieszczenia i przykręcenia grota.

W gwintowaniu może pomóc wcześniejsze ściśnięcie końcówek i zlutowanie ich na końcu. W czasie gwintowania też dobrze jest trzymać grot kombinerkami w okolicach otworów pod śruby. Jak ktoś chce, może przykręcać grot śrubami M3 lub M4 z nakrętkami.

Jeżeli ktoś ma lutownicę o mocy minimum 100 W, to blachy doprowadzeń grota można dodatkowo przylutować do blach uzwojenia, aby zmniejszyć rezystancję połączenia między nimi, uważając podczas lutowania, aby nadmiernie nie nagrzewać uzwojenia i nie stopić karkasu lub izolacji. Rdzeń po włożeniu w karkas trzeba ścisnąć i okleić kilkoma zwojami biurowej taśmy klejącej.

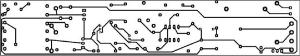

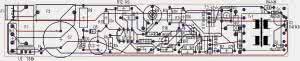

Urządzenie można zmontować na dwustronnej płytce drukowanej, której propozycję wykonania pokazano na rysunkach 2 i 3. Płytkę można zrobić we własnym zakresie na laminacie obustronnie pokrytym miedzią. Rozmieszczenie elementów pokazano na rysunku 4.

Montaż rozpoczynamy od elementów najmniejszych (rezystorów) kończąc na największych (kondensator elektrolityczny, transformator, gniazda bezpiecznikowe, rezystor R16). Rezystory R3 i R5 są złożone z dwóch szeregowo połączonych rezystorów 68 Ω/0,25 W ze względu na straty mocy.

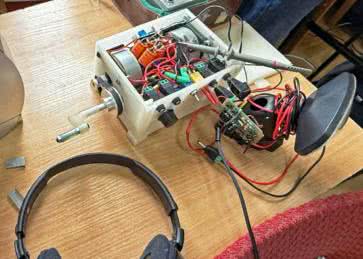

Mając rezystor 0,5 W można użyć w miejsce dwóch jednego 120...150 Ω. Trzeba pamiętać, aby na płytkach wykonanych bez przelotek końcówki elementów lutować obustronnie. Widok zmontowanych płytek lutownicy pokazano na fotografiach 5 i 6.

Uwaga!Należy zachować szczególną ostrożność podczas uruchamiania urządzenia włączonego do sieci 230 VAC. Najlepiej, aby wykonywała je osoba mająca odpowiednie uprawnienia oraz świadomość zagrożenia. Dołączanie oscyloskopu i mierników powinno odbywać się tylko przy wyłączonym zasilaniu 230 VAC. Przycisk powinien być umieszczony na odpowiednio długich przewodach wlutowanych w płytkę, a jego obudowa powinna być umieszczona w skurczonej rurce termokurczliwej, aby nie było możliwości dotknięcia jego doprowadzeń. Podczas prób całe urządzenie powinno być umieszczone stabilnie na podłożu z materiału izolacyjnego np. kartonu lub nieprzewodzącego tworzywa sztucznego. |

Podczas uruchamiania pomocna jak w większości takich przypadków będzie żarówka 60 W/230 V. Którą włączamy szeregowo w obwód zasilania lutownicy. Następnie potencjometr ustawiamy w prawym położeniu (na najmniejszą wartość rezystancji). Po włączeniu obwodu do sieci 230 VAC żarówka powinna błysnąć i zgasnąć.

Po naciśnięciu przycisku żarówka powinna zacząć się lekko świecić, a grot powinien rozgrzewać się. Jeżeli grot się rozgrzewa, możemy odłączyć szeregowo połączoną żarówkę, dołączyć zasilanie bezpośrednio do złącza i zacząć zmniejszać częstotliwość przebiegu, kręcąc potencjometrem w lewo.

Podczas ustawiania częstotliwości starajmy się tak ustawić częstotliwość, aby był słyszalny jednostajny cichy pisk podczas pracy układu, gdy grot jest zimny i po rozgrzaniu. Nie powinien być słyszalny z układu dźwięk "pstrykania" i inne podejrzane dźwięki. Zwykle świadczą one o zbyt niskiej częstotliwości pracy i ryzyku uszkodzenia tranzystorów.

Gdy użyjemy grotu o mniejszym przekroju, będzie się on nagrzewał szybciej i cały transformator będzie się mniej grzał - takie rozwiązanie może się przydać przy lutowaniu np. elementów SMD. Przy częstotliwości 16 kHz i grocie z drutu 2,5 mm² rezultaty, które uzyskałem to:

- czas pierwszego rozgrzewania do roztopienia cyny: 7 sekund,

- czas drugiego rozgrzewania po przerwie 5 sekund od pierwszego rozgrzewania: 5 sekund.

Później czasy rozgrzewania maleją, bo rozgrzewają się doprowadzenia grotu i nie odprowadzają tyle ciepła, więc po ich rozgrzaniu uzyskujemy czas rzędu 3 sekund. Na czas rozgrzewania ma też wpływ dokładność oczyszczenia miejsca styku grota z jego doprowadzeniami, siła, z jaką jest przykręcony (jednak nie przykręcajmy zbyt mocno, aby nie zerwać gwintów), oraz siła, z jaką jest dokręcone uzwojenie wtórne do doprowadzeń grota i czy uzwojenie zasilające grot jest przylutowane do doprowadzeń grota.

Moc pobierana przez lutownicę wynosi ok. 82 W, z tego jakieś 60 W zasila grot. Tranzystory T3 i T2 pracują wtedy na granicy swoich możliwości przewodząc prąd o wartości wynoszącej chwilami około 2,2 A. Odważni mogą próbować jeszcze zmniejszać częstotliwość nawet do 10 kHz z tym, że uszkodzeniu mogą ulec tranzystory T3 i T2, a także pozostałe tranzystory i inne elementy. Starałem się wybierać tanie tranzystory T3 i T2, co za tym idzie nie mają one wygórowanych parametrów. Jeżeli ktoś potrzebuje większej mocy (krótszych czasów nagrzewania), może użyć tranzystorów o większej mocy.

Po uruchomieniu urządzenie można w łatwo obudować przyciętymi na wymiar i sklejonymi klejem cyjanoakrylowym płytkami pleksi o grubości 2...3 mm lub umieścić w innej, gotowej obudowie.

inż. Łukasz Karłowicz

k.karlowicz@interia.pl

Zaloguj

Zaloguj