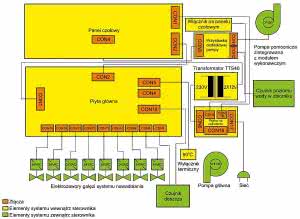

Zaprojektowany przeze mnie system nawadniania składa się z:

- Pompy pomocniczej: służy ona do napełnienia zbiornika wodą zaczerpniętą ze studni.

- Pompy głównej: pompuje wodę ze zbiornika do gałęzi systemu nawadniania, a potem poprzez system rur jest doprowadzana do zraszaczy i linii kropkujących.

- Sterownika: steruje elektrozaworami gałęzi nawadniania.

- Zbiornika: jest w nim gromadzona woda do podlewania.

Zasada działania

Projektując system zraszania, jako źródło wody postanowiłem wykorzystać istniejącą na działce studnię głębinową. Studnia ma głębokość ok. 30 metrów, więc aby z niej korzystać trzeba by zastosować pompę głębinową o odpowiedniej wydajności i dość dużym ciśnieniu, ponieważ musi ona podnieść słup wody na 30 metrów oraz poprzez system elektrozaworów i rur rozprowadzić ją po całej działce.

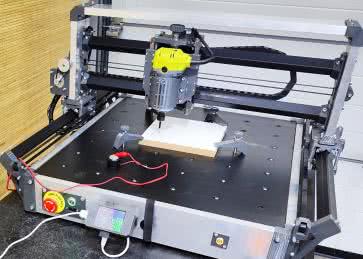

Zakup takiej pompy byłby dość kosztowny, więc znalazłem alternatywę. Zastosowałem dwie pompy oraz zbiornik na wodę. Dodatkowo, woda zgromadzona w zbiorniku nagrzewa się pod wpływem słońca, co zmniejsza szok termiczny podczas podlewania roślin.

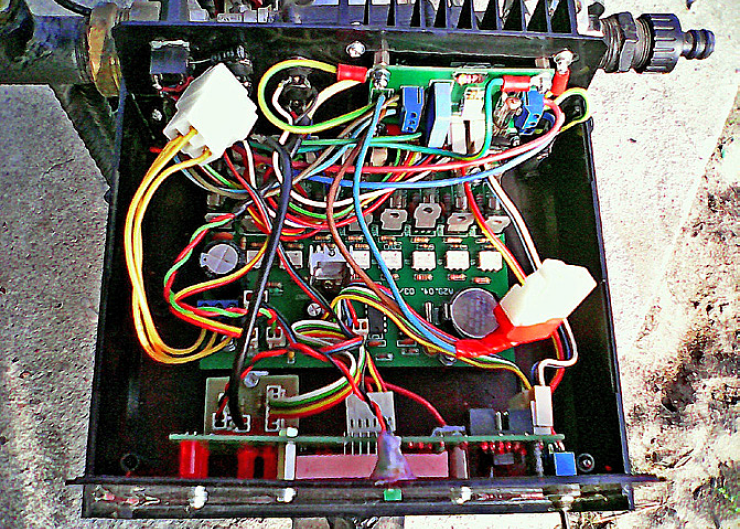

Pierwsza pompa - pokazana na fotografii 1 (napowierzchniowa, o zdolności zasysania z głębokości 23 metrów) - została umieszczona w pobliżu studni, zasysa z niej wodę i dalej, poprzez rurę, napełnia zbiornik o pojemności dostosowanej do własnych potrzeb.

Druga pompa (fotografia 2) o dużej wydajności i dużym ciśnieniu, pompuje wodę za pośrednictwem elektrozaworów (fotografia 3) do ośmiu gałęzi systemu nawadniania.

Sterownik nieustanie kontroluje stan wody w zbiorniku i jeśli wykryje spadek poniżej ustalonej granicy, załącza pompę pomocniczą w celu napełnienia zbiornika. Sterownik ma wbudowany zegar czasu rzeczywistego, dzięki któremu otwiera i zamyka poszczególne zawory o godzinach ustawionych przez użytkownika.

Jeśli jakiś zawór otworzy się, to automatycznie włącza się pompa główna. Jeśli podczas podlewania poziom wody w zbiorniku spadnie, to pompa pomocnicza zacznie dolewać wody.

Jeżeli dojdzie do nadmiernego spadku wody w zbiorniku, pompa główna przerwie pracę, aby uchronić wirniki przed pracą "na sucho", co doprowadziłoby do jej uszkodzenia.

Sterownik ma wejście dla czujnika deszczu. Jeśli podczas podlewania spadnie deszcz, podlewanie zostanie wstrzymane. Aktualny czas oraz godziny otwierania i zamykania zaworów można ustawić za pomocą pilota z kodem RC5.

Jest również możliwość ręcznego uruchamiania pompy za pomocą przełącznika dźwigniowego na panelu czołowym. Ręczne załączanie pompy przydaje się, gdy chcemy napełnić np. opryskiwacz.

Budowa

Sterownik składa się z kilku elementów: panelu czołowego, płyty głównej z płytką radiatora oraz płytki przystawki pompy pomocniczej.

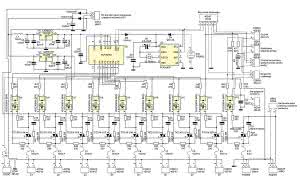

Schemat panelu czołowego pokazano na rysunku 4. Umieszczony na nim mikrokontroler U2 typu ATmega8 w obudowie TQFP32. To w nim jest zaszyta cała "inteligencja" urządzenia. Układ U1 jest odbiornikiem podczerwieni o częstotliwości nośnej 36 kHz. Kondensator C1 wraz z rezystorem R1 stanowią filtr zasilania. Rezystor R2 podciąga wyjście odbiornika do napięcia zasilania.

Dalej, sygnał z odbiornika trafia na PB.1 procesora. To wyprowadzenie odpowiada za odczyt kodu z pilota. Diodę D14 razem z pojemnością C10 i rezystancją R27 tworzą układ detekcji poziomu niskiego na wyjściu odbiornika podczerwieni.

Sygnał po detekcji jest doprowadzony do PD.2 mikrokontrolera, który pracuje jako wejście cyfrowe. Wyprowadzenia PB.0 i PB.2 stanowią magistralę I²C, która służy do transmisji danych pomiędzy mikrokontrolerem a zegarem RTC i ekspanderem I/O na płycie głównej (za pośrednictwem złącza CON2). Ta magistrala jest także częścią interfejsu użytkownika.

Mikrokontroler za pomocą magistrali oraz dołączonego do niej ekspandera U3 steruje wyświetlaczem LED W1 oraz kontrolkami LED. Wyświetlacz oraz kontrolki są multipleksowane, co ok. 2 ms. Złącze CON3 służy do programowania mikrokontrolera i dzięki niemu można programować go bez konieczności wymontowywania go z urządzenia.

Trzeba pamiętać, że podczas programowania należy odłączyć przewód łączący płytę główną z panelem czołowym. Rezystor R26 i kondensator C7 powodują opóźnione uruchomienie mikrokontrolera po załączeniu zasilania. Dławik L1 z kondensatorem C3 filtrują napięcie zasilania przetwornika A/C. Kondensator C2 filtruje napięcie zasilania mikrokontrolera.

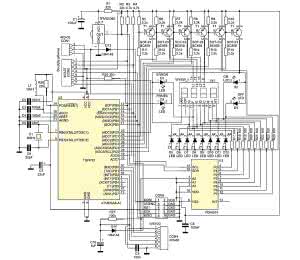

Na rysunku 5 pokazano schemat płytki głównej. Znajdują się na niej: układ sterowania elektrozaworami i pompą, zasilacz i stabilizator zasilania sterownika, zegar czasu rzeczywistego U3. Bateria BT1 stanowi zasilanie rezerwowe dla zegara w czasie, gdy sterownik nie jest podłączony do sieci energetycznej.

Ekspander I/O (U2) steruje diodami zawartymi w strukturach optotriaków U5...U13. Sterują one triakami U14...U22 do załączania pompy i elektrozaworów. Użyłem triaków, ponieważ w tej aplikacji jest to rozwiązanie bardziej niezawodne od przekaźników. Ponadto, dzięki zastosowaniu optotriaków z detekcją przejścia sinusoidy przez zero silnik pompy i elektrozawory są załączane bez udarów prądowych.

Elementy RC włączone pomiędzy A1 i A2 triaków stanowią układ gasikowy przepięć powstałych podczas wyłączania elektrozaworów i pompy głównej. Każdy z triaków jest zabezpieczony bezpiecznikiem topikowym na wypadek zwarcia.

Do złącza CON1 jest doprowadzony prąd przemienny z transformatora sieciowego o napięciu 2×12 VAC i mocy 40 VA. Napięcie występujące na pinach 1 i 3 złącza CON1 ma wartość 20 VAC i jest wykorzystywane do załączania elektrozaworów z cewkami na napięcie 24 VAC. Napięcie wyprostowane przez diody D1 i D2 jest filtrowane kondensatorem o dużej pojemności (C1).

Odfiltrowane napięcie trafia na wejścia dwóch stabilizatorów liniowych. Stabilizator U4, wraz z towarzyszącymi mu elementami, stanowi zasilacz pomocniczy o napięciu wyjściowym 12 V, które jest doprowadzone przez bezpiecznik topikowy na wyjście CON7. Stabilizator U1 stanowi zasilacz układów cyfrowych. Dławik L1 włączony w szereg z wejściem stabilizatora stanowi filtr zasilania części cyfrowej.

Dzięki temu podczas włączania zaworów oraz pompy mikrokontroler nie zawiesza się ani nie restartuje. Do złącza CON5 należy dołączyć wyłącznik termiczny ze stykami NC i temperaturze zadziałania od 70 do 85°C. Złącze CON3 służy do przyłączenia włącznika dźwigniowego do ręcznego załączania pompy.

Złącze CON4 służy do przyłączenia czujnika temperatury - układu typu LM35. Pracuje on w roli detektora zaniku wody i czujnika zabezpieczenia pompy przed biegiem "na sucho" (rozwiązanie opcjonalne, opisane w dalszej części artykułu).

Rysunek 8. Sposób wykonania połączeń pomiędzy poszczególnymi modułami sterownika oraz przyłączenia zewnętrznych układów wykonawczych i czujników

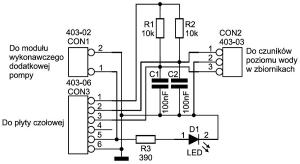

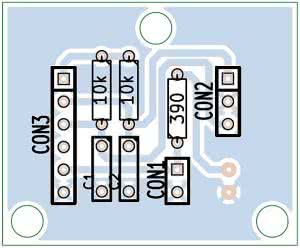

Na rysunku 6 pokazano schemat przystawki pompy pomocniczej. Rezystory R1 i R2 podciągają linie czujników poziomu wody do napięcia zasilania, a kondensatory C1 i C2 niwelują drgania styków. Do złącza CON1 jest przyłączony dodatkowy moduł wykonawczy pompy pomocniczej. Dioda D1 stanowi kontrolkę załączania pompy pomocniczej.

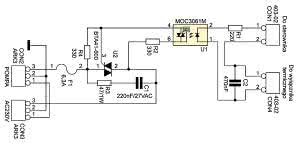

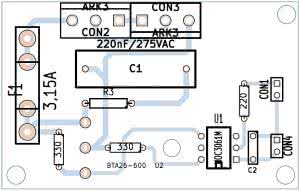

Na rysunku 7 zamieszczono schemat modułu wykonawczego dodatkowej pompy. Jako element załączający pompę wykorzystano triak U2. Rezystor R3 i kondensator C1 stanowią obwód gasikowy. Optotriak U1, z detektorem przejścia sinusoidy przez zero, steruje załączaniem triaka.

Chroni to układ przed udarami prądu podczas włączania pompy. Do złącza CON4 jest doprowadzony wyłącznik termiczny ze stykami NC i temperaturze zadziałania od 70 do 85°C. Na rysunku 8 pokazano sposób wykonania połączeń pomiędzy poszczególnymi modułami sterownika oraz przyłączenia zewnętrznych układów wykonawczych i czujników.

Wykaz elementówPłyta główna i płytka radiatora: Rezystory: (0,125 W) Kondensatory: Półprzewodniki: Inne: Panel czołowy Rezystory: (SMD 1206) Kondensatory: Półprzewodniki: Inne: Przystawka dodatkowej pompy Rezystory: (0,125 W) Kondensatory: Półprzewodniki: Inne: Układ wykonawczy dodatkowej pompy: Rezystory: (0,125 W) Kondensatory: Półprzewodniki: Inne: |

Montaż i uruchamianie

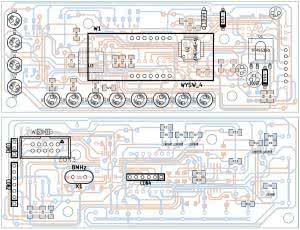

Schemat montażowy panelu czołowego zamieszczono na rysunku 9. Zmontowano go na dwustronnej płytce drukowanej. Montaż należy rozpocząć od wlutowania rezystorów i kondensatorów SMD po obu stronach płytki. Następnie montujemy elementy przewlekane: rezystory, dławik, kondensatory i diody, rezonatorX1 i złącza.

Rezonator i złącza są montowane od spodu płytki. Teraz montujemy półprzewodniki: tranzystory, układ U1 oraz procesor U2 i ekspander U3. Wyświetlacz W1 zostawiamy na sam koniec. Po sprawdzeniu poprawności montażu można zaprogramować mikroprocesor ustawiając fusebity, jak na rysunku 10.

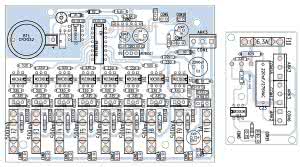

Płytkę czołową montujemy do panelu czołowego obudowy za pomocą tulei dystansowych M3×12. Schemat montażowy płyty głównej i płytki radiatora pokazano na rysunku 11. Zmontowano je płytkach jednostronnych przy użyciu komponentów przewlekanych. Zaczynamy od zamontowania zworek na obydwu płytkach, potem elementy najmniejsze rezystory, kondensatory i dławik.

Następnie: podstawki pod bezpieczniki, kwarc X1 i trymer C6. Teraz montujemy półprzewodniki diody i układy scalone, triaki. Triak U22 (fotografia 12) jest zamontowany od spodu, przykręcony do radiatora i odizolowany za pomocą podkładki silikonowej uprzednio posmarowanej pastą silikonową. Uwaga! Triak nie może mieć połączenia elektrycznego z radiatorem.

Płytka jest przymocowana do radiatora za pomocą tulei dystansowych M3×8 i musi mieć połączenie elektryczne z przewodem ochronnym PE. Do radiatora należy przykleić wyłącznik termiczny np. za pomocą kleju termoprzewodzącego.

Pod stabilizator U1 należy zastosować niewielki radiator Na koniec montujemy wszystkie złącza. Złącza CON7 nie montujemy w ogóle - w jego miejsce należy wlutować przewody. Cała płyta główna jest przymocowana do spodniej części obudowy za pomocą kołków dystansowych M3×8.

Na rysunku 13 zamieszczono schemat montażowy przystawki dodatkowej pompy. Jej montaż nie wymaga opisu. Należy pamiętać, aby nie montować diody LED, a w jej miejsce wlutować przewody o długości około 7 cm. Do końca przewodów można przylutować diodę LED i zamontować ją na panelu czołowym. Płytka jest przymocowana do spodniej części obudowy za pomocą takich samych tulei dystansowych, jak płyta główna.

Sterownik umieszczono w obudowie KM 85. Transformator zasilający jest przykręcony do górnej części obudowy. Połączono go z płytką główną oraz płytką radiatora za pomocą łatwo złączy konektorów. Panel przedni jest wykonany z filtra czerwonego dobranego do obudowy.

Przedni panel i tylny zostały przyklejone do spodu obudowy za pomocą kleju. Wszystkie gniazda, miejsce styku radiatora z tylną ścianką i włącznik dźwigniowy przed przykręceniem zostały posmarowane klejem. Śruby mocujące płytkę panelu do panelu czołowego także należy uszczelnić klejem.

Uszczelnienia są niezbędne, ponieważ będą chroniły elektronikę przed wilgocią. Miejsca styku pokrywy górnej z resztą obudowy sterownika należy posmarować silikonem budowlanym, co uszczelni połączenie i jednocześnie nie uniemożliwi nam zdjęcie pokrywy sterownika w celu np. wymiany przepalonego bezpiecznika.

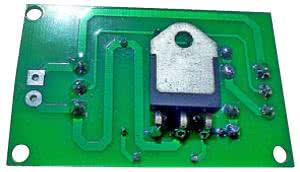

Na rysunku 14 pokazano schemat montażowy układu wykonawczego pompy pomocniczej. Jest on zmontowany na płytce jednostronnej. Sposób montażu jest taki sam, jak w wypadku płytki radiatora - triak jest przylutowany od spodu płytki. Od radiatora jest odizolowany podkładką silikonową posmarowaną pastą silikonową. Należy pamiętać, aby radiator był połączony elektrycznie z przewodem PE.

Do radiatora trzeba przykleić wyłącznik termiczny za pomocą kleju termoprzewodzącego. Cały moduł wykonawczy można umieścić w pokrywie puszki przyłączeniowej pompy dodatkowej zabezpieczając miejsce przylegania radiatora do pokrywy klejem w celu uszczelnienia połączenia przed rozbryzgami wody. Moduł wykonawczy musi być blisko pompy pomocniczej, aby wyeliminować straty w przewodzie zasilającym pompę. W mojej sytuacji było to o tyle ważne, że odległość od sterownika do pompy to prawie 120 metrów.

Konfigurowanie sterownika

Sterownik może pracować w jednej z dwóch konfiguracji. Wyboru dokonujemy poprzez wpisanie jednego z dwóch programów do pamięci Flash mikrokontrolera. Może być przystosowany do sterowania pompą przenośną - wtedy nie montujemy przystawki dodatkowej pompy, a do złącza CON4 na płycie głównej dołączamy czujnik temperatury wody typu LM35.

Złącze CON4 na płytce panelu czołowego zostaje niepodłączone. Czujnik mierzy temperaturę wody przy wylocie z pompy. Ponieważ woda czerpana ze studni jest zimna, to czujnik zmierzy temperaturę poniżej temperatury otoczenia.

Jeśli woda przestanie płynąć, nastąpi wzrost temperatury, co zmierzy czujnik, wykryje sterownik i wyłączy pompę. Kontrola zaniku wody nie będzie działała, jeśli pompa jest załączona za pomocą włącznika dźwigniowego na sterowniku. W tym wypadku nie działa również zabezpieczenie termiczne radiatora. Te zabezpieczenia funkcjonują jedynie w trybie automatycznym.

Drugi tryb pracy to praca w trybie stacjonarnym. Jest to tryb pracy opisany na początku artykułu. Sterownik pracuje z dodatkową pompą i czerpie wodę ze zbiorników. Zamontować należy przystawkę dodatkowej pompy i połączyć jak na rys. 13. Czujnika temperatury nie montujemy w ogóle.

Tu informację o zaniku wody da nam czujnik poziomu wody zamontowany w zbiorniku. Pompa pomocnicza zintegrowana z modułem wykonawczym jest umieszczona bezpośrednio przy studni. Wybrałem pompę DP355 ze względu na niską cenę i to, że czerpie wodę z głębokości 23 metrów.

Jeśli mamy zwykłą studnię, można zastosować inny rodzaj pompy. Moduł wykonawczy musi być blisko pompy, najlepiej wbudowany w puszkę przyłączeniową. W moim wypadku nie zmieściła się on w puszcze i trzeba było zastosować dodatkową obudowę.

Zasilanie urządzenia, zarówno przy pracy w trybie stacjonarnym jak i przenośnym, jest doprowadzone za pomocą 3-żyłowego przewodu o przekroju 2,5 mm2 (z żyłą ochronną PE).

Program sterujący

Napisano dwa programy: pierwszy do sterowania w trybie stacjonarnym, drugi sterujący pracą w trybie przenośnym. Główna różnica występuje w sposobie zabezpieczenia pompy przed pracą na sucho. W trybie stacjonarnym dodano kilka linijek kodu do sterowania dodatkową pompą.

Programy są napisane w Bascom AVR. Nie są skomplikowane i aby zrozumieć jak działa sterownik wystarczy obejrzeć listingi zawarte w materiałach dodatkowych. Znaczną trudność przysporzyło mi jedynie wykonanie sterowania za pomocą pilota, więc krótką opiszę sposób odczytu kodów z pilota RC5.

Zwykle programiści implementują jeden z dwóch rodzajów odczytu kodów: odczyt komendy i adresu w pętli głównej programu lub w przerwaniu zewnętrznym. W moim wypadku żadne z tych rozwiązań nie sprawdziło się. Odczyt w pętli lub w procedurze obsługi przerwania timera powodował "zacinanie się" programu, ponieważ wykonanie komendy Getrc5 zabiera sporo czasu.

Powodowało to migotanie wyświetlacza i kontrolek LED nawet, jeśli kod nie był nadawany. Odczyt w przerwaniu zewnętrznym w chwili naciśnięcia dowolnego przycisku powodował zablokowanie przerwania od timera, co wstrzymywało multipleksowanie wyświetlaczy i miganie w chwili nadawania kodu - zmniejszało to czytelność wskazań i powodowało niestabilne działanie programu.

Trzeba było wymyślić coś innego. Postanowiłem zbudować detektor poziomu niskiego na wyjściu z odbiornika podczerwieni. Po wykryciu odbioru kodu rc5 na wejściu PD.2 mikrokontrolera występuje poziom niski. W pętli Do...Loop jest sprawdzany stan tego wejścia. Zostaje wprowadzone niewielkie opóźnienie, a następnie jest odczytywany stan flagi ustawionej w przerwaniu od Timera 1.

Gdy flaga jest ustawiona, zostaje zablokowane przerwanie OVF0, co powoduje wstrzymanie multipleksowania, zgaszenie wyświetlaczy i kontrolek, a następnie są odblokowane przerwania globalne, aby umożliwić odczyt kodu za pomocą instrukcji Getrc5. Po odczycie kodu i zamaskowaniu mniej znaczących bitów zmiennej Command zostaje odblokowane przerwanie OVF0 i wznowione multipleksowanie wyświetlacza.

Po opóźnieniu ok. 500 ms flaga zostaje wyzerowana. Reszta programu jest wykonywana w przerwaniu OVF1. Pętla Do... Loop umożliwia ciągły odczyt stanu PD.2. Zastosowane rozwiązanie powoduje wygaszenie wyświetlaczy na czas odczytu kodu, a dodatkowa flaga powoduje, że wyświetlacze gasną na chwilkę, gdy kod jest odbierany (co ok. 1 sekundę).

Funkcje przycisków nadajnika kodu RC5 pokazano na rysunku 15.

Uwagi końcowe

Sterownik opisywany w artykule został wykorzystany do sterowania pompy MHI1300 o mocy 1,3 kW, ale zastosowany w nim triak bez problemu może sterować pompą o mocy 2,5 kW. Podczas długotrwałej pracy radiator, na którym jest umieszczony triak, ledwie się nagrzewa.

W konfiguracji sterownika do pracy stacjonarnej, podczas współpracy z czujnikami poziomu wody może zdarzyć się, że na skutek zadziałania któregoś z czujników sterownik będzie się restartował. Należy wtedy zwiększyć pojemność kondensatorów na płytce przystawki dodatkowej pompy (1...4,7 µF, mogą to być kondensatory elektrolityczne). Trzeba wówczas pamiętać o zachowaniu polaryzacji kondensatorów.

Rafał Wasiak

fabian_wasiak@interia.pl

Zaloguj

Zaloguj