Narażenie już przez jedną godzinę dziennie na wdychanie tlenku węgla (CO) o stężeniu 1 ppm wiąże się ze wzrostem o 0,96% ryzyka hospitalizacji z powodu chorób układu krążenia (wśród osób w wieku powyżej 65 lat). Przy stężeniu 3...7 ppm następuje 6% wzrost wskaźnika przyjęć do szpitali osób starszych – z powodu astmy. Stężenie 9 ppm w wielu regulacjach krajowych i międzynarodowych uznaje się za maksymalny dopuszczalny poziom w pomieszczeniach i na zewnątrz. W przypadku wyższych stężeń CO jest dużo gorzej [8].

Urządzenia do gotowania na gazie ziemnym, z których korzysta wiele gospodarstw domowych, mogą przyczyniać się do złej jakości powietrza w pomieszczeniach, zwłaszcza jeśli są używane bez okapu. Kuchenki gazowe emitują dwutlenek azotu (NO2), tlenek węgla (CO) i formaldehyd (HCHO), z których każdy może zaostrzać różne dolegliwości układu oddechowego i inne dolegliwości zdrowotne [7].

W badaniach przeprowadzonych w Kalifornii oszacowano, że palniki gazowe dodają 25...33% do średniego tygodniowego stężenia NO2 w pomieszczeniach latem i 35...39% zimą. Zmienność między porami roku prawdopodobnie odzwierciedla fakt, że wymiana powietrza jest mniejsza w zimie. W przypadku CO oszacowano, że kuchenki gazowe przyczyniają się odpowiednio do 30% i 21% zwiększenia stężenia tego gazu w pomieszczeniach latem i zimą. W tym przypadku urządzenia emitowały stosunkowo więcej CO w okresie letnim, ponieważ stężenie na zewnątrz zwykle jest wtedy niższe. Wspomniane urządzenia w niewielkim stopniu podwyższały także stężenie HCHO w pomieszczeniach – w porównaniu z innymi źródłami, takimi jak meble czy materiały budowlane [7].

Działanie czujnika elektrochemicznego

Popularność elektrochemicznych czujników gazów można przypisać liniowości ich sygnału wyjściowego, niskiemu zapotrzebowaniu na energię i dobrej rozdzielczości. Co więcej, po skalibrowaniu na znane stężenie gazu docelowego powtarzalność oraz dokładność pomiaru są również doskonałe. Dzięki ewolucji technologii na przestrzeni dziesięcioleci czujniki te mogą zapewnić bardzo dobrą selektywność w stosunku do określonego rodzaju gazu. Chociaż sama technologia wykrywania detekcji stale się rozwija, jej podstawowa zasada działania – ani też powiązane z nią wady – nie zmieniły się od początków elektrochemicznej detekcji substancji gazowych.

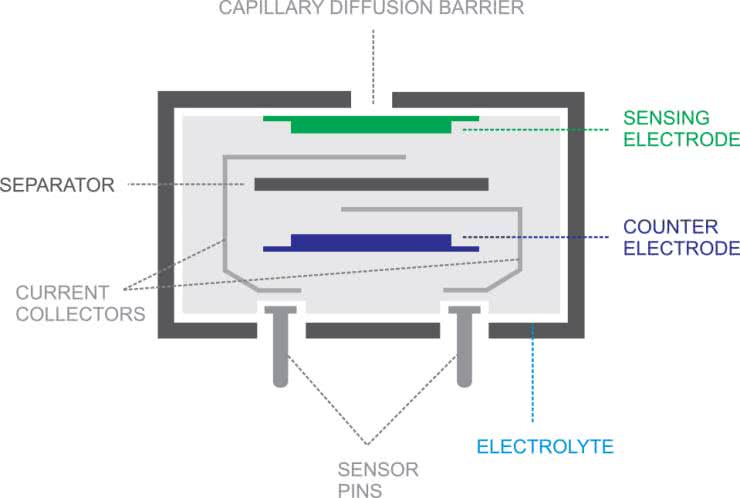

SPEC Sensor to amperometryczne czujniki gazu, czyli sensory elektrochemiczne, które generują prąd o natężeniu proporcjonalnym do objętościowego udziału gazu w powietrzu. Na rysunku 1 typowy czujnik elektrochemiczny pokazano z dwiema elektrodami stykającymi się z ciekłym elektrolitem.

Gaz mierzy się na elektrodzie roboczej WE (Working Electrode), nazywanej też czujnikową (SE, od ang. sensing). Zwykle jest to metal katalityczny wybrany w celu optymalizacji efektywności reakcji gazu docelowego. Mierzony gaz przechodzi przez kapilarną barierę dyfuzyjną i reaguje z elektrodą. Elektrony powstałe w wyniku reakcji elektrochemicznej przepływają do lub z elektrody roboczej przez obwód zewnętrzny, w zależności od ilości reagującego gazu. Sygnałem wyjściowym czujnika jest prąd elektrody roboczej. Zależność pomiędzy jej prądem a stężeniem gazu ma charakter liniowy.

Przeciwelektroda CE (Counter Electrode) służy do zamknięcia obwodu ogniwa elektrochemicznego. Działa ona wyłącznie jako drugie półogniwo i umożliwia elektronom wnikanie do elektrolitu, a także opuszczanie go w równych ilościach i w przeciwnym kierunku niż elektrony biorące udział w reakcji elektrody roboczej.

Aby zapewnić optymalną wydajność, często wymagane jest przyłożenie ciągłego lub pulsującego napięcia polaryzacji do elektrod czujnika. Dodanie trzeciego wyprowadzenia, zwanego elektrodą odniesienia RE (Reference Electrode), poprawia stabilność, stosunek sygnału do szumu oraz czas reakcji konstrukcji 2-elektrodowej, zapewniając stabilny potencjał elektrochemiczny w elektrolicie. Napięcie polaryzacji jest przykładane pomiędzy RE i WE [1].

Układ pomiarowy czujnika elektrochemicznego

Elektrochemiczny czujnik gazu generuje na wyjściu prąd (w zakresie nanoamperów), który należy przekształcić w napięcie i wzmocnić za pomocą wzmacniacza transimpedancyjnego. Niezbędna jest również funkcja filtrowania, aby ograniczyć szerokość pasma szumu systemu. Filtracja ogranicza ponadto reakcję układu na szybkie zmiany stężenia gazu.

Dostępnych jest wiele topologii obwodów umożliwiających wdrożenie bloku TIA. Wybór ostatecznie zależy od wymagań wydajnościowych całego systemu. Ze względu na powolną reakcję czujnika CO na zmiany stężenia gazu nie jest wymagana duża szerokość pasma; pozwala to na zastosowanie wzmacniacza operacyjnego o niskim GBW z polaryzacją 0 V. Innym kluczowym aspektem w tym zastosowaniu pozostaje niskie wejściowe napięcie niezrównoważenia wzmacniacza operacyjnego mające zapobiegać offsetom napięciowym ze względu na wewnętrzną rezystancję czujnika CO.

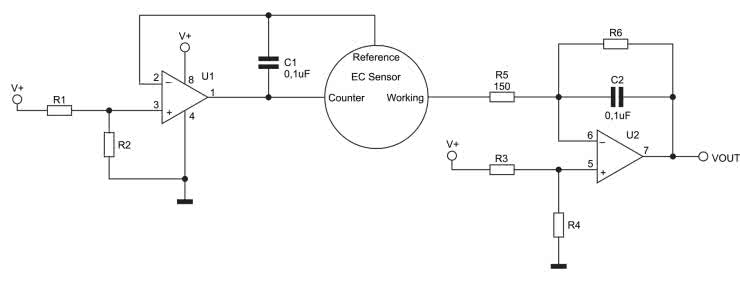

Obwód kontrolujący potencjał elektrody roboczej i przekształcający jej prąd na napięcie nosi nazwę potencjostatu. Uproszczony schemat czujnika i potencjostatu zaprezentowano na rysunku 2. Potencjał elektrody odniesienia RE ustalany jest przez stabilne napięcie na wyprowadzeniu 2 układu U1, natomiast potencjał elektrody roboczej WE – przez (również odpowiednio ustabilizowany) potencjał na pinie 5 układu U2. Różnica napięcia pomiędzy elektrodą WE oraz RE określana jest jako napięcie polaryzacji czujnika. Kiedy sensor gazu zostanie wystawiony na działanie gazowego CO, prąd przepływa od elektrody roboczej do przeciwelektrody. Prąd elektrody roboczej WE jest przekształcany na napięcie za pomocą wzmacniacza operacyjnego U2. Z kolei wzmacniacz operacyjny U1 generuje napięcie na przeciwelektrodzie CE, które wystarcza, by dostarczyć prąd o wartości równej prądowi elektrody roboczej, ale o przeciwnym kierunku [1].

Dodatnie napięcie polaryzacji czujnika elektrochemicznego ustala się poprzez ustawienie napięcia na wyprowadzeniu 5 układu U2 – w stosunku do wyprowadzenia 3 układu U1. Wzmocnienie wzmacniacza transimpedancyjnego ustawia się, dobierając rezystor R6. Kondensatory C1 i C2 oraz rezystor R5 można dostosować do charakterystyki czujnika elektrochemicznego. Możliwe jest zastosowanie filtrowania analogowego i cyfrowego w celu poprawy charakterystyki szumowej układu.

Czujniki tlenku węgla firmy SPEC Sensors

Firma SPEC Sensors (oddział firmy Interlink Electronics) opracowała opatentowaną konstrukcję czujników elektrochemicznych z zastosowaniem techniki laminacji tworzyw sztucznych oraz nanoszenia metodą sitodruku. Pozwala to na produkcję wysokowydajnych elektrochemicznie czujników gazu w cienkiej i taniej obudowie. Można je też wytwarzać na dużą skalę – w ilościach i kosztach odpowiednich do potrzeb rynku masowego.

Firma SPEC Sensors oferuje rodzinę sensorów 110-1xx – analogowe czujniki tlenku węgla (CO), produkowane w dwóch seriach. Produkty te są zgodne z normami UL STD 2034 oraz UL STD 2075.

Czujniki ze standardową czułością [2]:

- zakres pomiarowy: 0...1000 ppm,

- rozdzielczość: 0,1 ppm,

- dolny limit detekcji: 0,5 ppp,

- czułość (typ.): 4,75 ±2,75 nA/ppm,

- rozmiary obudów czujników:

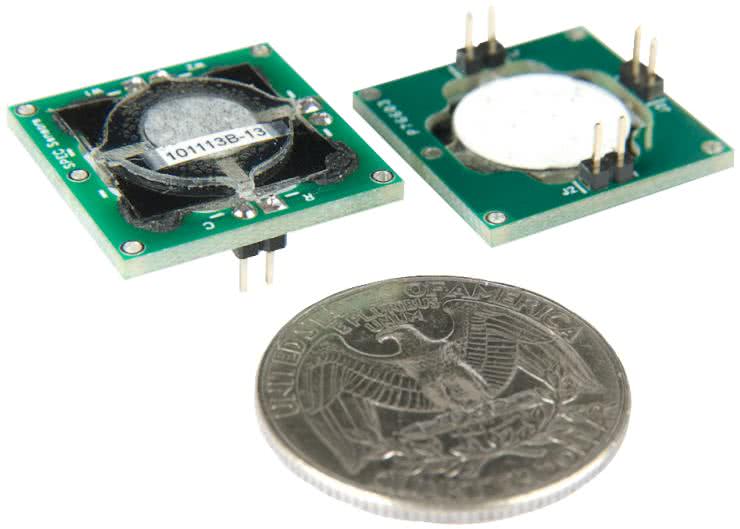

- wersja 110-102: 20×20×4,444 mm z wyprowadzeniami elektrod w postaci 4 goldpinów 7,944 mm (fotografia 1),

- wersja 110-109: SMD 20×20×4,158 mm,

- wersja 110-113: SMD 20×20×4,494 mm.

Czujniki o wysokiej czułości [3]:

- zakres pomiarowy: 0...100 ppm,

- rozdzielczość: 0,05 ppm,

- dolny limit detekcji: 0,1 ppp,

- czułość (typ.): 35 nA/ppm,

- rozmiary obudów czujników:

- wersja 110-114: 20×20×4,215 mm wyprowadzeniami elektrod w postaci 4 goldpinów (7,715 mm),

- wersja 110-115: SMD 20×20×3,929 mm,

- wersja 110-116: SMD 20×20×4,265 mm.

Wszystkie czujniki mają zbliżone pozostałe parametry:

- dokładność: ±1%,

- liniowa charakterystyka,

- szybka odpowiedź: (T90) < 60 s (15 s typ.),

- odporność: czujniki przechodzą test przeciążenia 5000 ppm,

- bardzo niski pobór mocy (typ./max.): 10/50 μW,

- małe rozmiary footprintu i niski profil,

- długa żywotność (typ.): 10 lat,

- 100% testowane fabrycznie,

- zalecane napięcie polaryzacji: 0 V.

Godna uwagi jest bardzo dobra odpowiedź skrośna czujnika tlenku węgla na inne gazy. Typowo mieści się ona w zakresie poniżej 1 pp – z wyjątkiem wodoru, w przypadku którego przy stężeniu 100 ppm odpowiedź czujnika wynosi do 17 pp.

Każdy czujnik podlega fabrycznym testom. Informacje są umieszczane na etykietce znajdującej na spodniej stronie czujnika (fotografia 1). Od lewej umieszcza się: symbol typu (110102), typ gazu (CO), datę (YYMM), czułość nA/ppm (4,49).

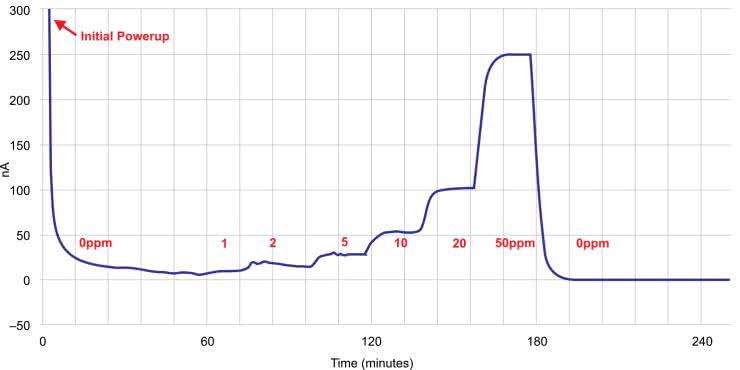

Stabilizacja linii bazowej czujnika

Aby pomiary gwarantowały dokładność oraz powtarzalność, prąd linii bazowej powinien być stabilny i pozbawiony dryftu. Czujnik elektrochemiczny można traktować jako kondensator, a napięcie polaryzacji pomiędzy elektrodami roboczą i odniesienia można porównać do napięcia na jego okładkach.

W przypadku czujnika elektrochemicznego efektywna powierzchnia „płytek” jest niezwykle duża. Zatem gdy na czujnik podane zostaje napięcie polaryzacji, obserwuje się „prąd ładowania” (rysunek 3). Prąd ten może początkowo wynosić nawet kilkaset μA, ale szybko spadnie do pojedynczych mikroamperów – w idealnym przypadku powinien mieścić się wręcz w zakresie nanoamperów. W czasie pracy czujnika prąd bazowy/zerowy asymptotycznie obniża się i stabilizuje, co oznacza poprawę jakości pomiarów.

Kompensacja temperaturowa czujnika

Elektrochemiczne czujniki gazu są wrażliwe na temperaturę otoczenia, reagując na nią zmianami czułości/zakresu, a także odczytu zerowego (linii bazowej) czujnika. Skutki te wynikają z różnych mechanizmów chemicznych i należy je rozpatrywać osobno. Z doświadczenia wynika, że kompensacja korzystająca z zależności od średniej temperatury rozwiązuje problem w ponad 90%.

Czułość (wyrażona w nA/ppm) zmienia się zazwyczaj o +0,1 do +0,6%/°C przy temperaturach poniżej 20°C i od 0 do 0,3%/°C w zakresie 20...40°C. Prąd zerowy pozostaje zazwyczaj bardzo niski i stały w temperaturach poniżej 20°C. Zalecany zakres temperatur pracy większości czujników wynosi od –20 do +40°C, chociaż maksymalną czułość osiąga się w temperaturach od +20 do +40°C.

Wahania temperatury mają przewidywalny, łatwy do skorygowania wpływ na sygnał czujnika. Jest to bardzo jednolity i powtarzalny efekt, który można bez trudu skompensować sprzętowo lub programowo. Aby określić charakterystykę wpływu temperatury na prąd zerowy/bazowy i czułość czujnika, należy zapoznać się z notą katalogową odpowiedniego modelu. Implementując kompensację temperatury, należy najpierw skorygować jej wpływ na zero (offset), a następnie na zakres (czułość) czujnika.

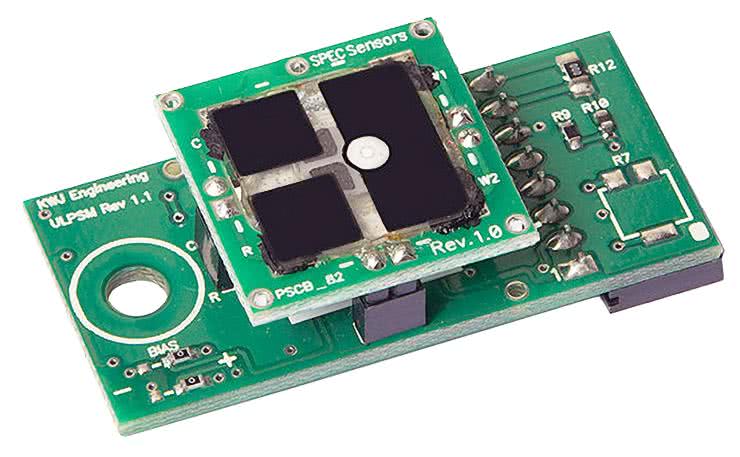

Analogowy moduł ULPSM pomiaru tlenku węgla firmy SPEC Sensors

Wspomniana wcześniej firma SPEC Sensors wprowadziła na rynek również analogowy moduł pomiarowy ULPSM (Ultra-Low Power Sensor Module), umożliwiający dołączenie dowolnego firmowego czujnika gazu w obudowie z wyprowadzeniami goldpin [4]. ULPSM przekształca liniowy sygnał prądowy czujnika tlenku węgla na liniowy sygnał napięciowy, utrzymując czujnik w idealnym punkcie pracy.

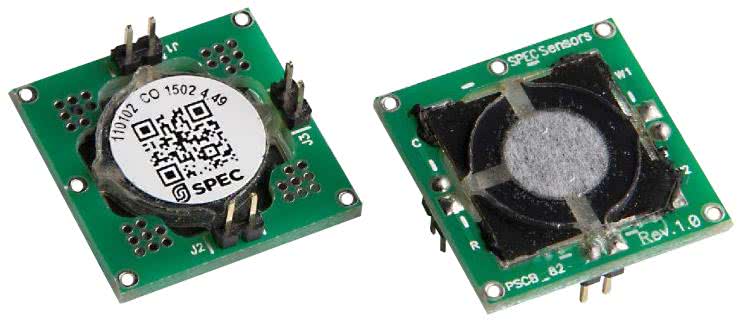

Opisywany moduł jest oferowany z jednym czujnikiem (fotografia 2) lub w zestawach z dodatkową płytką ewaluacyjną oraz wieloma czujnikami. Tworzy to rodzinę zestawów 968-xxx [4].

Moduł ULPSM czujnika analogowego CO o bardzo małej mocy [9]:

- zasilanie: (V+) 3 V (2,7...3,3 V),

- pobór prądu (min./typ./max.): 5/10/15 μA,

- pobór mocy (min./typ./max.): 15/30/45 μW,

- wyjście sygnału analogowego: od 0 do 3 V,

- Vref (typ.): V+/2 ±0,05 V,

- Vgaz_zero (typ.): V+/2 ±0,05 V,

- czułość M (min./typ./max.): 0,200/0,475 ±02,75/0,750 mV/ppm,

- napięcie polaryzacji (bias): 3 mV (R2=2 kΩ),

- wzmocnienie: 100 kV/A (R6=100 kΩ),

- szybkość odpowiedzi: < 30 sekund,

- wbudowany czujnik temperatury,

- łatwa wymiana czujnika gazu,

- standardowe złącze 8-pinowe czujnika gazu.

Na GitHubie udostępniono schemat modułu ULPSM, jednak część elementów (np. U1 i U4) nie jest standardowo montowana na płytce drukowanej [5]. Moduł ma układ elektryczny zgodny z rysunkiem 2. Do obu wzmacniaczy zostały dodane wtórniki, co pozwoliło na zastosowanie filtrów RC.

Moduł ULPSM ma zamontowane 8-pinowe gniazdko żeńskie standardu goldpin 2,54 mm. Na nim wyprowadzone zostały: V+ – zasilanie, Vgas – wyjściowe napięcie pomiarowe, Vref – napięcie odniesienia, Vtemp – napięcie proporcjonalne do temperatury oraz masa.

Napięcie Vtemp jest generowane przez szeregowe dołączenie do V+ termistora NTC 470 kΩ oraz rezystora 470 kΩ.

Napięcie Vref jest generowane przez dzielnik napięciowy 2×1 MΩ dołączony do V+. Daje on napięcie V+/2 ±0,05 V, które może być przesuwane poprzez zmianę wartości rezystora R2 oraz wybór dokonany za pomocą zworek XY1/2. Dla R2=2 kΩ, przesunięcie wynosi 3 mV. Zalecane jest zastosowanie dodatkowego dzielnika napięciowego 2×10 kΩ, dołączonego równolegle do dzielnika wewnętrznego [5].

Bazowy poziom napięcia Vgas wynosi V+/2 ±0,05 V.

Wzmocnienie wzmacniacza TIA ustalane jest przez wartość rezystora R6. Dla R6=100 kΩ wzmocnienie wynosi 100 kV/A. Dodatkowo można zwiększyć wzmocnienie, używając potencjometru R7 100 kΩ. Duże znaczenie dla poprawnej pracy modułu ma dołączenie zasilania o stabilizowanym napięciu i niskich szumach. Sygnały wyjściowe Vgas i Vtemp można dołączyć bezpośrednio do przetwornika ADC.

Obliczenia koncentracji gazu

Zależność napięcia wyjściowego Vgas z modułu ULPSM względem stężenia CO jest liniowa.

Docelowe stężenie gazu oblicza się następującą metodą [9]:

Cx=1/M(Vgas–Vref–Vgas0)

gdzie Cx to stężenie gazu (ppm), Vgas to sygnał napięciowy gazu (V), Vgas0 to wyjściowy sygnał napięciowy gazu w środowisku czystego powietrza (wolnym od gazu analitu), a M to współczynnik kalibracji czujnika (V/ppm).

Wartość M oblicza się następującą metodą:

M(V/ppm)=czułość (nA/ppm)×wzmocnienie TIA (kV/A)×10–9(A/nA)×103(V/kV)

przy czym kod czułości znajduje się na etykiecie czujnika, a wzmocnienie TIA oznacza wzmocnienie stopnia wzmacniacza transimpedancyjnego (TIA) obwodu ULPSM.

Standardowe wzmocnienie dla modułu analogowego typu 968-001 z czujnikiem CO typu 110-102 wynosi 100 kV/A. Typowa wartość czułości czujnika CO typu 110-102 wynosi ok. 4,75 ±2,75 nA/ppm.

Wartość Vgas0 może być również reprezentowana przez:

Vgas0=Vref+Voffset

gdzie Vref jest sygnałem odniesienia napięcia wyjściowego, a Voffset jest napięciem przesunięcia.

Wyjście Vref dostarcza napięcie odniesienia dla zerowego stężenia, nawet gdy napięcie zasilania spada. Pomiar Vref kompensuje wahania napięcia akumulatora lub zasilania, minimalizując ich wpływ na Cx. Do usunięcia Vref z Vgas można użyć wzmacniacza różnicowego lub wzmacniacza pomiarowego. Alternatywnie, do bezpośredniego pomiaru Vref należy użyć bufora o wzmocnieniu jednostkowym.

Voffset odpowiada za małe przesunięcie napięcia, spowodowane normalnym prądem tła czujnika i napięciem tła obwodu. Na początek Voffset=0 jest odpowiednim przybliżeniem. Aby osiągnąć większą precyzję pomiarów, należy określić ilościowo Voffset. Po włączeniu czujnika w środowisku czystego powietrza (wolnym od mierzonego gazu) i ustabilizowaniu się jego sygnału wyjściowego aktualna wartość Vgas może zostać zapisana jako Vgas0 i użyta w kolejnych obliczeniach stężenia gazu Cx.

Korzystając z teoretycznej zależności dla rezystora NTC modułu ULPSM, można obliczyć temperaturę (°C) z dokładnością do ±3°C, w zakresie od –10°C do 50°C:

T=(87,0/V+)Vtemp–18,0

Umożliwi to wykonanie kompensacji wpływu temperatury na wartość pomiarową stężenia gazu.

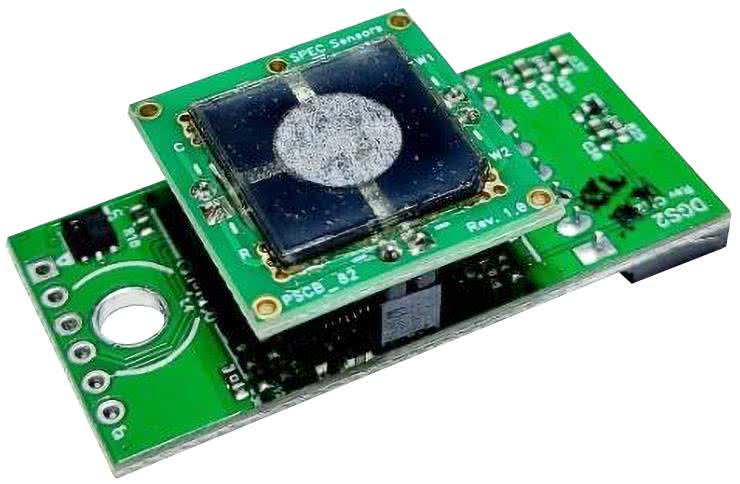

Cyfrowy moduł DGS2 do pomiaru tlenku węgla firmy SPEC Sensors

W ofercie SPEC Sensors znalazł się również cyfrowy moduł pomiarowy DGS2, umożliwiający dołączenie firmowego czujnika gazu w obudowie z wyprowadzeniami goldpin [6]. DGS2 przekształca liniowy sygnał prądowy czujnika tlenku węgla na cyfrowy wynik pomiaru. Korzysta z układu scalonego (AFE, analog front-end) AD5941 firmy Analog Devices, który zawiera obwód potencjostatu o wysokiej precyzji i niskim poborze mocy, obsługujący czujnik elektrochemiczny. Układ można wprowadzić w tryb hibernacji, w którym podtrzymywane jest zasilanie potencjostatu i przetwornika DAC podającego napięcie polaryzacji na czujnik przy poborze tylko 6,5 μA prądu. Rozwiązanie takie skraca czas potrzebny na ustabilizowanie się czujnika przed rozpoczęciem właściwych poimarów.

Zastosowany układ elektroniczny udostępnia cyfrowy interfejs UART (opcjonalnie dołączony adapter USB-UART). Typowo pomiary wykonywane są co 1 s, a docelowo uśrednianych jest 60 pomiarów.

DGS2 został fabrycznie skonfigurowany pod kątem sparowanego z nim czujnika. Inne czujniki SPEC można sparować z modułem DGS2 za pomocą narzędzia konfiguracyjnego DGS2.

Parametry modułu DGS2 [6]:

- kalibrowany i gotowy do kompensacji temperatury,

- tryby pracy: aktywny i uśpienia (niskiego poboru mocy),

- zintegrowane czujniki: temperatura, wilgotność względna,

- napięcie zasilania (min./typ./max.): 2,6/3,3/3,6 V,

- pobór prądu: 3,3 V (tryb aktywny/uśpienia): 10/0,4 mA,

- pobór mocy @ 3,3 V (tryb aktywny/uśpienia): 33/1,32 mW,

- dokładność pomiaru: ±15%,

- powtarzalność pomiaru: < ±3%,

- czas reakcji: < 15 sekund,

- oczekiwany okres eksploatacji: > 5 lat (10 lat przy 25 ±10°C; 60 ±30% RH),

- zakres temperatury roboczej: od –20 do 40°C (od –30 do 55°C),

- zakres wilgotności roboczej: od 15 do 95% (od 0 do 100% bez kondensacji).

Do pomiarów tlenku węgla udostępnione zostały dwa skonfigurowane moduły DGS2 rodziny 970 [6]:

- 97x-100 z czujnikiem 110-102, zakres pomiarowy 0...400 ppm, rozdzielczość 0,2 ppm (fotografia 3),

- 97x-110 z czujnikiem 110-110, zakres pomiarowy 0...20 ppm, rozdzielczość 0,03 ppm.

Producent dostarcza aplikację komputerową „SPEC Sensors DGS2 Setup Tool”.

Podsumowanie

Precyzyjne wykrywanie obecności tlenku węgla w powietrzu ma bardzo duże znaczenie dla naszego zdrowia. Czujniki elektrochemiczne CO są oferowane przez wiele firm. Popularność zyskał tani czujnik MQ-7, którego podstawową wadą jest jednak duża moc grzałki, wynosząca ok. 350 mW. Niejasna pozostaje też część jego parametrów oraz sposób kalibracji i użytkowania.

Rodzina 110-1xx analogowych czujników tlenku węgla firmy SPEC Sensors oferuje pomiar z prawie zerową mocą zasilania przy bardzo dobrych parametrach pracy (zgodność z normami). Czujniki te znalazły zastosowanie w wielu urządzeniach komercyjnych oferowanych przez różnych producentów.

W artykule omówione zostały podstawowe zagadnienia dotyczące pomiarów CO z użyciem czujników rodziny 110-1xx. W celu uzyskania dokładnych pomiarów należy jeszcze uwzględnić zmiany ciśnienia (atmosferycznego), wilgotności względnej, zapylenia itd.

Henryk A. Kowalski

Instytut Informatyki

Politechnika Warszawska

Literatura

- SPEC Sensor Operation Overview, May 2016, SPEC Sensor, https://www.spec-sensors.com/wp-content/uploads/2016/05/SPEC-Sensor-Operation-Overview.pdf

- CO – Carbon Monoxide, Spec Sensors, https://www.spec-sensors.com/product/co-carbon-monoxide/

- CO – High Sensitivity Carbon Monoxide, Spec Sensors, https://www.spec-sensors.com/product/co-high-sensitivity-carbon-monoxide/

- AGS, Ultra-Low Power Analog Sensor Module for Carbon Monoxide, https://www.spec-sensors.com/product/ags/

- ULPSM Public Arduino Library for ULPSM (ultra-low power sensor module) or SDK (sensor development kit), Nov 15, 2021, https://github.com/SPEC-Sensors/ULPSM

- DGS2 970-Series, Spec Sensors, https://www.spec-sensors.com/wp-content/uploads/2023/10/DGS2-970-Series-Datasheet-23b.pdf

- Cooking Up Indoor Air Pollution, Emissions from Natural Gas Stoves, Environmental Health Perspectives, Volume 122, Issue 1, 1 January 2014, https://www.spec-sensors.com/wp-content/uploads/2016/05/Indoor-Air-Pollution-from-Natural-Gas-Stoves.pdf

- Carbon Monoxide Levels and Risks, Spec Sensors, https://www.spec-sensors.com/wp-content/uploads/2016/05/Carbon-Monoxide-Risks-at-Low-Levels.pdf

- ULPSM-CO 968-001, Ultra-Low Power Analog Sensor Module for Carbon Monoxide, October 2016, https://www.spec-sensors.com/wp-content/uploads/2016/10/ULPSM-CO-968-001.pdf

Zaloguj

Zaloguj