- wejście przycisku jest wyposażone w eliminator drgań styków i zabezpieczone przeciwko ESD,

- zasilanie elementu sygnalizacyjnego wynosi 24 V i dostarcza do 30 mA,

- zasilanie interfejsu wymaga napięcia z zakresu 2,7...5,5 V,

- pozwala na bezpieczne, bezpośrednie sterowanie z RPi i Arduino.

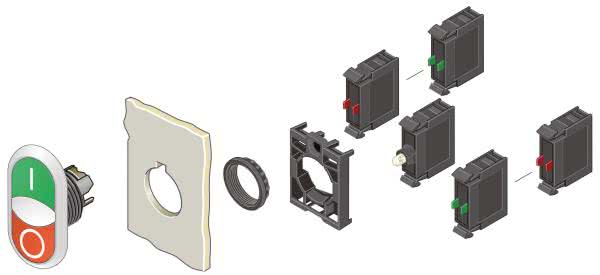

Aparatura modułowa M22 zaprojektowana jest w formie składanych elementów łączących (np. styk NO, NC), sygnalizacyjnych (lampki sygnalizacyjne LED, sygnalizatory akustyczne), manipulacyjnych (przyciski, przyciski z podświetleniem, przełączniki piórkowe, kluczykowe, grzybkowe, stacyjki, joysticki itp.) oraz ramki montażowej, która je mechanicznie łączy. Oferowana jest praktycznie przez wszystkich producentów osprzętu automatyki. Dzięki modułowej budowie w łatwy sposób możemy skonstruować potrzebny element sterująco-sygnalizacyjny (rysunek 1). Jako akcesoria dodatkowe dostępne są tabliczki z oznaczeniami położenia przełączników, uszczelnienia elementów manipulacyjnych oraz standardowe obudowy z otworami montażowymi dla jednego lub kilku elementów, co w typowych rozwiązaniach uwalnia od uciążliwych prac mechanicznych.

Podłączenie elektryczne elementów stykowych jest trywialne, większym problemem jest sterowanie elementami sygnalizacyjnymi. Podzielone są one na dwa typy: przystosowane do pracy bezpośrednio z napięciem sieciowym 230 V (których w konstrukcjach DIY unikamy) oraz elementów przystosowanych do napięć sterujących 24 V, a w większości typów tolerujących zakres 12...30 V zarówno napięcia stałego, jak i przemiennego. W przypadku sygnalizatorów LED, pobierany prąd mieści się w granicach kilkudziesięciu mA, co znacząco ułatwia dobór przetwornicy. Elementy sygnalizacyjne z żarówkami, ze względu na zawodność i znaczny pobór mocy, należą do rzadkości.

Budowa i działanie

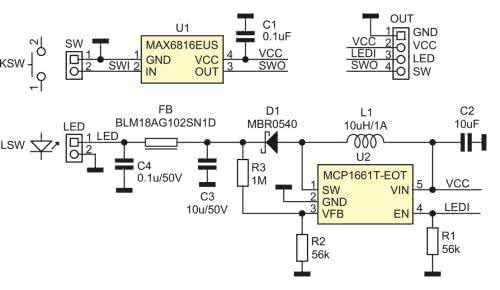

Schemat interfejsu został pokazany na rysunku 2. Układ składa się z dwóch bloków funkcjonalnych, pierwszy obejmuje układ U1 typu MAX6816, który jest interfejsem przycisku mechanicznego, drugi zawiera przetwornicę podwyższającą U2 typu MCP1661 dostarczającą napięcia 24 VDC dla elementów sygnalizacyjnych.

Układ MAX6816 ma wbudowany obwód polaryzujący styk, wejście układu IN zabezpieczone jest przed wyładowaniami ESD, a wyjście OUT zostało wyposażone w eliminator drgań styków. Sygnał wyjściowy SWO doprowadzony jest do złącza OUT zgodnego ze standardem Grove. Aplikacja układu wymaga tylko elementu odsprzęgającego zasilanie.

Przetwornica podwyższająca MCP1661 może dostarczyć 24 V przy obciążeniu do 50 mA, co wystarcza do zasilania elementów LED i buzerów. Dodatkowy filtr z elementami FB i C4 zmniejsza zakłócenia RFI na wyjściu układu. Moduł pracuje poprawnie w zakresie zasilania 2,7...5,5 V, pobór mocy zależy od obciążenia przetwornicy i typowo wynosi ok. 0,4 W. Sterowanie przetwornicą – wyprowadzenie LEDI, doprowadzone jest do złącza OUT. Sygnał sterujący jest aktywny w stanie wysokim. Napięcie wyjściowe przetwornicy określa dzielnik z elementów R2 i R3. Układ pracuje poprawnie z obciążeniem 24 V/30 mA w zakresie napięć 2,7...5,5 V.

Montaż i uruchomienie

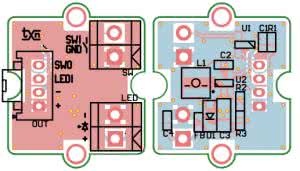

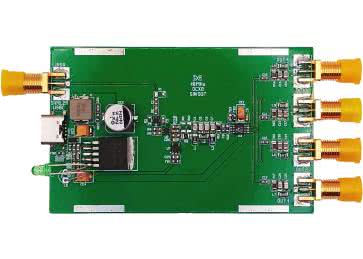

Schemat płytki PCB został pokazany na rysunku 3. Ma ona niewielkie wymiary i jest zgodna ze standardem Grove.

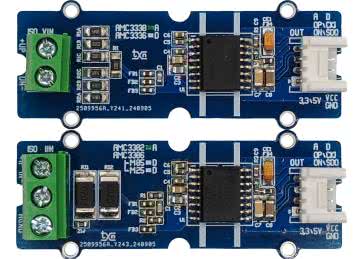

Po zmontowaniu wygląda tak, jak pokazano na fotografii 1 i nie wymaga uruchamiania. Do złącza SW należy dołączyć styki NC przycisku, a do złącza LED należy dołączyć element sygnalizacyjny (lampka LED). Po zwarciu wyprowadzeń LED/SW złącza OUT oraz doprowadzeniu zasilania 2,7...5,5 V, po naciśnięciu przycisku podłączona kontrolka LED powinna zaświecić.

Warto skontrolować napięcie zasilania LED, które powinno wynosić 24 V/±10%. Jeżeli wszystko działa poprawnie, moduł można zastosować we własnych aplikacjach.

Adam Tatuś, EP

- R1, R2: 56 kΩ (SMD0603) 1%

- R3: 1M Ω (SMD0603) 1%

- C1, C4: 0,1 μF/50 V (SMD0603)

- C2: 10 μF (SMD0603)

- C3: 10 μF/50 V (SMD1206)

- D1: MBR0540 dioda Schottky’ego (SOD123)

- LED, SW: złącze śrubowe DG381-3.5-2

- U1: MAX6816EUS (SOT-143)

- U2: MCP1661T-E\OT (SOT-23-5)

- FB: dławik ferrytowy BLM18AG102SN1D (SMD0603)

- L1: dławik mocy 10 μH/1 A DJNR4018-100-S

Zaloguj

Zaloguj