- cykliczne załączanie i wyłączanie podłączonego obciążenia,

- regulowane oddzielnie czasy zamknięcia i otwarcia styków, w przedziale 1…36 min z krokiem 1 min,

- wejście wymuszające załączenie styków na zadany czas,

- płytka przystosowana do obudowy na szynę DIN Z101,

- zasilanie napięciem 230 V AC,

- pobór mocy poniżej 1 W.

Cykliczne przerywacze wykonane z użyciem specjalizowanych układów czasowych, takich jak znany NE555, mają z reguły mało wygodny sposób ustawiania zadanego czasu załączenia oraz przerwy. Dodatkowo sporą wadą jest uzależnienie regulacji jednego czasu (przerwy) od drugiego (załączenia), co dodatkowo utrudnia uzyskanie pożądanych interwałów. Jeśli przekaźnik ma się przełączać co kilka sekund – można poświęcić dwie minuty na regulację układu, która wymaga jednoczesnej regulacji dwóch potencjometrów. Problem staje się dotkliwy, kiedy okres działania przekaźnika ma wynosić kilkanaście minut lub więcej. Wtedy każdorazowa zmiana ustawienia potencjometrów wymaga odczekania wielu długich minut, aby przekonać się, czy uzyskaliśmy pożądany rezultat. Dodatkowo układ typu NE555 ma ograniczenie dotyczące wypełnienia sygnału w trybie astabilnym: nie może być mniejsze niż 50%.

Zaprezentowany projekt oferuje nowoczesny, a zarazem prosty sposób rozwiązania omówionego problemu. Wystarczy ustawić przełącznikami czas załączenia i wyłączenia przekaźnika. Czas odczytujemy z opisów na przełącznikach, dla wygody całość została wyskalowana w minutach. Wystarczy więc kilka sekund spędzonych na przestawieniu odpowiednich suwaków, aby uzyskać układ, który z całkiem wysoką dokładnością będzie odliczał dokładnie takie interwały czasowe, jakich żądamy. I to wszystko bez ograniczeń dotyczących wypełnienia oraz bez wydłużenia czasu trwania pierwszego impulsu.

Urządzenie może znaleźć zastosowanie nie tylko do sterowania pompą obiegową CWU. Wiele innych urządzeń może działać w sposób cykliczny, a ich praca będzie bardziej efektywna przy takim sterowaniu. Przykładem może być wentylator mieszający powietrze w pomieszczeniu w czasie lata – ciągły nawiew może spowodować bolesne dolegliwości kostno-stawowe. Odpowiednie sterowanie takim wentylatorem pozwoli zmniejszyć intensywność nawiewu.

Budowa

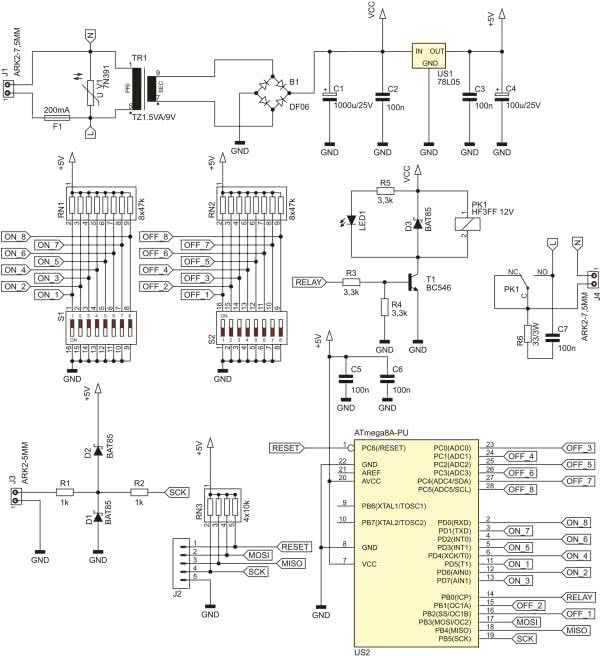

Schemat ideowy timera do pompy obiegowej ciepłej wody użytkowej został pokazany na rysunku 1. Na płytce jest wbudowany prosty zasilacz transformatorowy, którego zadaniem jest dostarczanie dwóch napięć stałych: stabilizowanego 5 V dla mikrokontrolera i około 15 V do zasilania cewki przekaźnika i diody LED sygnalizującej jego działanie. Od strony uzwojenia pierwotnego transformator jest zabezpieczony przed nadmiernym wzrostem napięcia zasilającego (np. wskutek wyładowania atmosferycznego lub nieprawidłowego podłączenia faz w sieci) przez warystor V1 i bezpiecznik F1. Otwarcie warystora spowoduje przepalenie bezpiecznika i permanentne odłączenie układu. Zadaniem bezpiecznika jest również ochrona otoczenia przed powstaniem pożaru, który mógłby być wywołany przez zwarcie w uzwojeniu transformatora albo w układzie zasilanej pompy.

Głównym układem zarządzającym pracą timera jest dobrze znany mikrokontroler typu ATmega8A w obudowie przystosowanej do montażu przewlekanego. Jego rdzeń jest taktowany wewnętrznym oscylatorem RC o częstotliwości 1 MHz – zastosowanie urządzenia nie wymusza wysokiej dokładności taktowania, nawet kilkuprocentowe rozbieżności w czasie załączenia i wyłączenia przekaźnika nie spowodują niczego złego.

Programowanie pamięci Flash oraz bitów zabezpieczających mikrokontroler można przeprowadzić na dwa sposoby. Pierwszym jest wyjęcie układu z podstawki znajdującej się na płytce drukowanej i umieszczenie go w podstawce programatora. Drugi wariant polega na użyciu złącza J2, na które zostały wyprowadzone linie służące do programowania w systemie (ISP). Aby nie gromadziły się na nich ładunki elektrostatyczne, podciągnięto je do dodatniej linii zasilania przez rezystory umieszczone w drabince rezystorowej RN3.

Ustawianie interwałów czasowych odbywa się poprzez zwieranie odpowiednich sekcji przełączników typu DIP-switch. Wewnętrzne rezystory podciągające mikrokontrolera mogą okazać się niewystarczające w mocno zakłóconym środowisku, dlatego zostały zrównoleglone przez zewnętrzne, znajdujące się w drabinkach RN1 i RN2. Zadaniem mikrokontrolera jest jedynie odczyt poziomów logicznych wszystkich szesnastu wejść i przeliczenie tego na odpowiedni czas.

Wejściem przycisku aktywującego przekaźnik są zaciski złącza J3. Diody D1 i D2 ograniczają wartość szczytową ewentualnych zakłóceń, które mogłyby się zaindukować w długich przewodach. Rezystor R1 ogranicza prąd tych diod, a rezystor R2 dodatkowo redukuje prąd diod zabezpieczających wbudowanych w strukturę mikrokontrolera.

Wyjściem układu jest złącze J4, na którym pojawia się napięcie sieciowe w momencie zwarcia styków przekaźnika PK1. Równolegle do jego cewki dodano również diodę zabezpieczającą D3, która chroni tranzystor T1 przed uszkodzeniem w momencie jego zatykania. Dioda LED1 sygnalizuje działanie przekaźnika. Jest zasilana wprost z mostka prostowniczego B1, aby nie obciążać niepotrzebnie stabilizatora US1. Elementy R6 i C7 ograniczają emisję zakłóceń elektromagnetycznych, które powstają wskutek iskrzenia przełączających się styków przekaźnika.

Montaż i uruchomienie

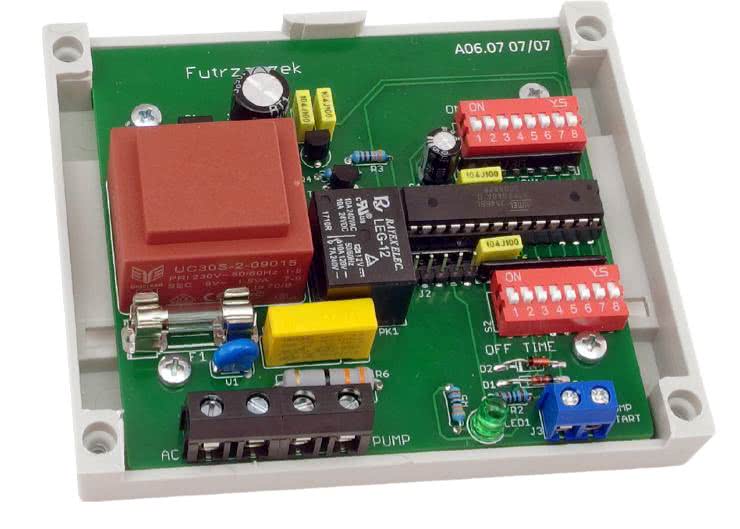

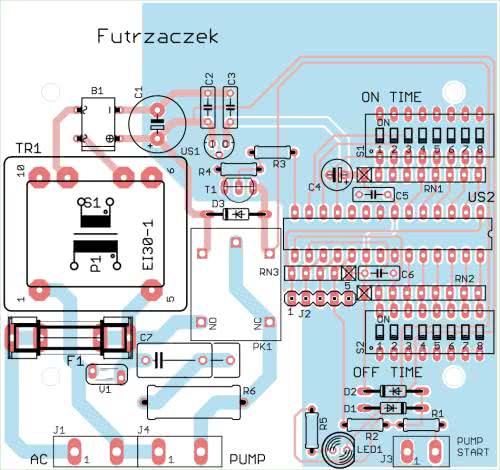

Układ został zmontowany na dwustronnej płytce drukowanej o wymiarach 88×83,6 mm. Jej schemat został pokazany na rysunku 2. Kształt płytki, rozmieszczenie złączy i innych elementów oraz otworów montażowych zostało dostosowane do obudowy Z101 firmy Kradex. Płytka nadaje się do tego, aby czterema niewielkimi wkrętami przykręcić ją do spodniej części tej obudowy bez jakichkolwiek modyfikacji.

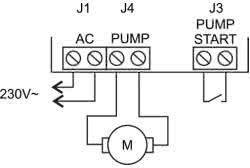

Montaż płytki proponuję przeprowadzić w typowy sposób, tj. poczynając od elementów najniższych po najwyższe. Pod mikrokontroler radzę zastosować podstawkę, aby łatwo dało się go wymienić w razie awarii. Złącza śrubowe radzę dosunąć możliwe w głąb płytki, aby ich wystające krawędzie nie utrudniały późniejszego złożenia obudowy. Po zmontowaniu płytkę należy podłączyć zgodnie ze schematem na rysunku 3. Bezpiecznik F1 zabezpiecza również obwód wyjściowy, więc należy użyć innego, jeżeli silnik pompy ma wyższą moc. Użyty w prototypie bezpiecznik zwłoczny 200 mA wystarcza do zabezpieczenia pompy o mocy około 30 W.

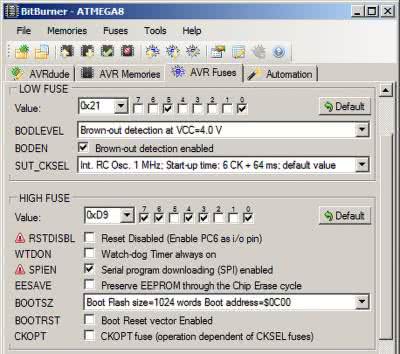

Włącznik monostabilny, podłączony do zacisków złącza J3, nie jest obowiązkowy, ale umożliwi włączanie pompy na żądanie. Przewody prowadzące do niego mogą być bardzo długie. Świecenie diody LED będzie widoczne przez szczelinę w obudowie, choć można ją też wyprowadzić na przewodach. Na etapie uruchamiania jest konieczne zaprogramowanie pamięci Flash mikrokontrolera dostarczonym wsadem oraz zmiana jego bitów zabezpieczających na nowe wartości:

High Fuse = 0xD9

Szczegóły są widoczne na rysunku 4, który pokazuje wygląd okna konfiguracji bitów programu BitBurner. W ten sposób zostanie uruchomiony Brown-Out Detector, który wyzeruje mikrokontroler, jeżeli jego napięcie zasilające spadnie poniżej 4 V. To znacznie zmniejsza ryzyko nieprawidłowego uruchomienia się układu.

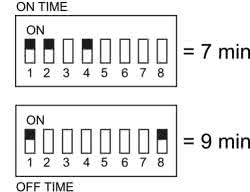

Ostatnią czynnością uruchomieniową jest ustawienie prawidłowego czasu działania i przerwy. Odbywa się to poprzez przesuwanie suwaków w odpowiednich sekcjach przełączników typu DIP-switch. Załączenie sekcji oznaczonej daną liczbą oznacza zwiększenie danego czasu o wskazaną na nim liczbę minut. Szczegółowo objaśnia to rysunek 5.

Jeżeli wszystkie sekcje są wyłączone, pompa nie załącza się w ogóle. Tak samo w sytuacji, gdy jest ustawiony czas wyłączenia (OFF), a nie ma zadanego czasu załączenia (ON). Z kolei wyłączenie wszystkich sekcji przełącznika OFF przy pozostawieniu jakiejkolwiek sekcji przełącznika ON sprawi, że pompa będzie trwale włączona. Można tę właściwość wykorzystać do testowania urządzenia.

Po włączeniu zasilania, układ zawsze zaczyna pracę od załączenia przekaźnika na ustalony czas, a dopiero potem jest on wyłączany. Wciśnięcie i zwolnienie zewnętrznego przycisku powoduje załączenie pompy na zadany czas (jeżeli akurat jest ona wyłączona) lub podtrzymanie jej działania, jeżeli w danym momencie pracuje.

Michał Kurzela, EP

- R1, R2: 1 kΩ

- R3…R5: 3,3 kΩ

- R6: 33 Ω 3 W

- RN1, RN2: 8×47 kΩ SIL9

- RN3: 4×10 kΩ SIL5

- C1: 1000 μF 25 V

- C2, C3, C5, C6: 100 nF

- C4: 100 μF 25 V

- C7: 100 nF 310 VAC X2 (15 mm)

- B1: DF06

- D1…D3: BAT85

- LED1: zielona 5 mm

- T1: BC546 lub podobny

- US1: 78L05 (TO92)

- US2: ATmega8A-PU (DIP28)

- F1: bezpiecznik zwłoczny 200 mA 5×20 mm (opis w tekście)

- J1, J4: XY705V-2P

- J2: goldpin 5 pin męski 2,54 mm THT

- J3: ARK2/500

- PK1: JQC3FF/121ZS

- S1, S2: DIP-switch 8 sekcji poziomy 2,54 mm

- TR1: transformator zalewany do druku 1,5 VA, 9 V

- V1: warystor 7N391

- Jedna podstawka DIP28

- Blaszki bezpiecznikowe 5×20 mm do druku np. GN BEZP DRUK

Zaloguj

Zaloguj