Czujniki wkręcane w mierzone obiekty to nic nowego. Za przykład mogą posłużyć chociażby czujniki ciśnienia lub temperatury stosowane w pojazdach. Ale czujnik w postaci śruby, który nie dosyć, że przesyła wyniki pomiarów za pomocą fal radiowych, to jeszcze zamienia energię drgań mechanicznych w energię elektryczną i przez to nie wymaga okablowania, to przykład „sztuki elektroniki”.

Jednym z najważniejszych zastosowań takich sensorów są pojazdy, w których mogą one być zainstalowane w różnych punktach, pełniąc przy tym różne funkcje, od najprostszego wykrywania obecności obiektu, aż do pomiaru parametrów fizycznych. Ze względu na formę śruby, sensory są szczelne i odporne nie tylko na czynniki mechaniczne, ale również na działanie wilgoci, kurzu, zabrudzenie olejem, paliwem i inne. W samochodzie takie sensory mogą być użyte w „mniej ważnych” miejscach, niewymagających absolutnej niezawodności, na przykład w systemach poprawiających komfort użytkowania pojazdu i bezpieczeństwo użytkowników. Należą do nich czujniki zapięcia pasów, obecności przyczepy, oświetlenia, obrotów/przełożenia automatycznej skrzyni biegów i niektórych parametrów pracy silnika. Normalnie stosowane w tych zastosowaniach sensory wymagają okablowania, przez co są bardzo niewygodne w użyciu.

Łatwo powiedzieć, ale znacznie trudniej zrobić

Oczywiście, taka śruba nie musi mieć wymiarów typowej śruby M3 – może być większa, ale mimo tego i tak konstruktor podobnego urządzenia musi rozwiązać szereg problemów technicznych, z których miniaturyzacja jest bodajże jednym z mniej ważnych.

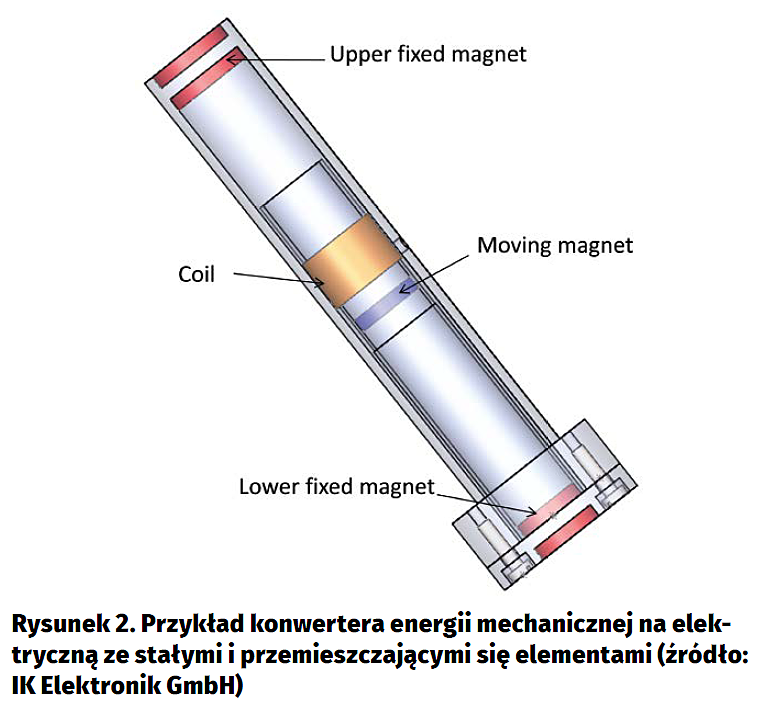

Najczęściej do zasilania urządzeń energią wibracji używa się przetworników elektrodynamicznych, piezoelektrycznych, elektrostatycznych lub elektromagnetycznych. Dobrym wyborem dla sensora w postaci śruby jest przetwornik elektromagnetyczny, w którym ruchomy magnes przemieszcza się wewnątrz cewki. Głównym powodem jest możliwość wykorzystania zjawiska rezonansu, dzięki któremu taki nieskomplikowany układ może osiągnąć bardzo dobrą wydajność. Dodatkowym atutem tego rozwiązania są niewielkie wymiary oraz cylindryczny kształt, który bardzo dobrze pasuje do omawianego sensora.

Kolejnym problemem do rozwiązania będzie konieczność zapewnienia stabilności wyników pomiarów w szerokim zakresie temperatury, który występuje podczas eksploatacji pojazdu. W praktyce może on rozciągać się od około -40 do ponad 100°C. W tej temperaturze otoczenia muszą też poprawnie działać inne obwody sensora, jak chociażby wspomniana wcześniej przetwornica boost – każdy elektronik wie, jak poważnym problemem w układach zasilania mogą być straty mocy.

Na tym nie koniec problemów. W związku z tym, że sensor może pracować w różnych miejscach o mniejszym lub większym poziomie wibracji, którymi dodatkowo jest zasilany, to musi być na nie odporny. Nie jest tajemnicą, że naprężenia mechaniczne powstające podczas wielokrotnego zginania i prostowania przewodu powodują jego złamanie. Konstruktor musi więc opracować czujnik w taki sposób, aby połączenia elektryczne i mechaniczne pomiędzy poszczególnymi podzespołami nie uległy uszkodzeniu w jakimś rozsądnym i jak najdłuższym okresie eksploatacji, a przy tym zachowały swoje parametry elektryczne.

Realizacja praktyczna

Sensor mający kształt i wygląd śruby powstał we współpracy Technische Universität Chemnitz oraz firmy IK Elektronik GmbH z Niemiec. Budowę „śruby” pokazano na rysunku 1. Na tym samym rysunku widać różne części składowe sensora łączone – jak można się było tego spodziewać – w kanapkę z płytek drukowanych zawierających komponenty elektroniczne. Poszczególne płytki zawierają prostownik, przetwornicę podwyższającą napięcie, kondensatory przechowujące energię elektryczną, układ zarządzania zasilaniem, mikrokontroler z odpowiednim sensorem (zbliżeniowym, temperatury, ciśnienia lub innym), transceiver radiowy oraz antenę. Sporo miejsca w „gwincie” śruby zajmuje przetwornik drgań na napięcie elektryczne.

Dla przyśpieszenia prac, współpracujące podmioty podzieliły się zadaniami. Firma IK Elektronik wykonała układ zasilający, pracujący w szerokim zakresie wibracji i już przy niewielkim napięciu wejściowym, podwyższający napięcie i magazynujący je w kondensatorach. Jak wie każdy elektronik, od ilości zgromadzonej energii, pozostającej do dyspozycji np. mikrokontrolera, w dużej mierze zależy funkcjonalność urządzenia elektronicznego. Na nic zda się transceiver radiowy, jeśli nie zostanie on zasilony odpowiednią „porcją” energii. Do zadań firmy należało też wykonanie aplikacji sensora, mikrokontrolera nadzorującego pracę czujnika oraz układu do radiowej transmisji danych.

Przykład konwertera energii mechanicznej na elektryczną ze stałymi i przemieszczającymi się elementami pokazano na rysunku 2. Wartość napięcia generowanego przez przetwornik zależy od natężenia i szybkości zmian pola magnetycznego, liczby zwojów oraz dobroci cewki, niezależnie od sposobu wykonania przetwornika, to jest czy ma ruchomą cewkę, czy ruchomy magnes. Naukowcy sprawdzili różne rozwiązania, aby ostatecznie wybrać bazujące na tzw. sprężynie magnetycznej. W tym rozwiązaniu ruchomy magnes stały jest umieszczony pomiędzy dwoma innymi magnesami stałymi, przymocowanymi do obu końców przetwornika w taki sposób, że jest on odpychany przez obie strony. Energia mechaniczna drgań zmienia położenie ruchomego magnesu, który powoduje zmiany pola magnetycznego. Te zmiany są indukują w cewce w energię elektryczną używaną do zasilania sensora.

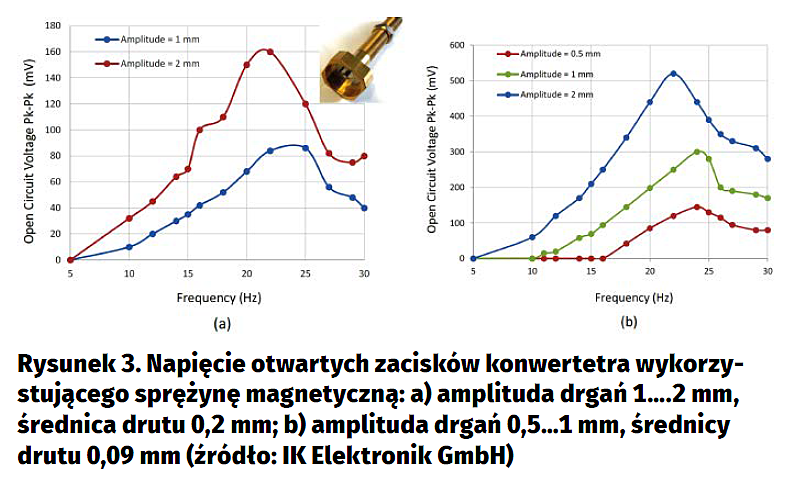

Tak wykonany przetwornik doskonale spełnia swoje zadanie i daje się łatwo dostosowywać do warunków panujących w aplikacji. Na rysunku 3 pokazano wyniki badań prototypu wykonanego na TU Chemnitz. Na prezentowanych wykresach naniesiono napięcie występujące przy rozwartych zaciskach cewki (bez obciążenia generatora). Wibracje generowane przez wstrząsarkę były monitorowane za pomocą czujnika laserowego. Ich amplituda mieściła się w zakresie 0,5…1,0 mm, a częstotliwość 5…30 Hz. Częstotliwość rezonansowa przetwornicy wynosi 25…30 Hz, zależnie od liczby zwojów cewki i jej wielkości, a także od amplitudy pobudzenia. Zachowując stałą wielkość cewki, a zmieniając jedynie parametry sprężyny magnetycznej można łatwo zmieniać częstotliwość rezonansową dopasowując wydajność generatora elektrodynamicznego do warunków aplikacji. Jak pokazują wyniki pomiarów, zastosowana metoda „energy harvestingu” pozwala na uzyskanie napięcia rzędu 0,5 V (rys. 3) przy otwartych zaciskach obciążenia.

Jacek Bogusz, EP

Zaloguj

Zaloguj