Ekspert z firmy Evatronix SA, oficjalnego przedstawiciela Altium w Polsce od 1995 roku, przedstawia, jak wygodnie można zaprojektować obwód w tej technologii za pomocą oprogramowania Altium Designer 14. Przykładowy projekt zawiera minimalny zestaw warstw pozwalający na wykonanie płytki z połączeniami elastycznymi eliminującymi dodatkowe okablowanie. Zestaw warstw i sposób udokumentowania projektu został zaakceptowany przez producenta obwodów drukowanych.

Zaczynamy

Rozpoczynając projektowanie w technologii Rigid-Flex, należy określić, z jakich warstw będą składać się jej poszczególne regiony. W tym celu otwieramy okno Layer Stack Manager z poziomu menu Design lub korzystamy ze skrótu klawiszowego [D][K] edytora PCB. Ponieważ chcemy, aby nasza płytka była dobrze udokumentowana i zawierała informację o niezbędnych warstwach technologicznych, z których będą składać się poszczególne jej obszary – wybieramy stos klienta Custom.

Gdy naciśniemy prawy przycisk myszy w obszarze tabeli z warstwami stosu, wyświetlone zostanie menu, za pomocą którego dodajemy warstwy obwodu PCB, takie jak: warstwy elektryczne, warstwy dielektryka i warstwy powłok ochronnych. Dodatkowo w trakcie projektowania stosu warstw możliwe jest przemieszczanie ich w górę i w dół stosu oraz usuwanie wybranej warstwy. Istnieje możliwość nazywania warstw (Layer Name) oraz określenia materiału (Material), z którego dana warstwa ma być wykonana. Należy podać grubość każdej warstwy (Thickness) oraz opisać rodzaj dielektryka przez podanie jego stałej dielektrycznej.

Przykładowa płytka będzie składać się z dwóch warstw zewnętrznych miedzi – Top Layer i Bottom Layer – oraz dwóch warstw wewnętrznych Signal Layer 1 i Signal Layer 2, które w regionach sztywnych będą stanowić dodatkowe warstwy sygnałowe, natomiast w regionach giętkich będą tworzyć dwustronną taśmę połączeniową między regionami PCB. Połączenie elastyczne będzie wykonane na podłożu z poliamidu pokrytego dwustronnie miedzią, do której przyklejone zostaną warstwy ochronne (Coverlay). Część elastyczna płytki będzie połączona z częścią sztywną dodatkowymi warstwami preimpregnowanego laminatu FR4 (Prepreg). Użyte warstwy, ich kolejność, grubość oraz stała dielektryczna są widoczne w oknie menedżera stosu warstw (rysunek 1).

Po określeniu głównego stosu warstw projektowanego obwodu PCB dodajemy drugi zestaw warstw, który stanowi opis technologiczny regionu giętkiego płytki.

Naciskając przycisk Advanced, menedżer zostanie przełączony w tryb stosu rozbudowanego. Przycisk Add Stack służy do dodawania kolejnych zestawów warstw obwodu drukowanego. Po jego naciśnięciu wybrany wcześniej stos warstw zostanie skopiowany jako nowy. Na podstawie stosu dla regionu sztywnego (Rigid) określone zostaną warstwy obwodu dla połączenia elastycznego (Flex).

Pierwszy ze stosów został nazwany Sztywny i reprezentuje część sztywną obwodu, nazwę drugiego zmieniono na Gietki, zaznaczając dodatkowo we właściwościach stosu (Stack Properties) opcję Flex.

Obszar giętki stosu zdefiniowany został przez wyłączenie nieużywanych warstw stosu sztywnego, co zostało uwidocznione na rysunku. Obliczona na podstawie wprowadzonych grubości poszczególnych warstw obwodu drukowanego wypadkowa grubość płytki w części sztywnej wynosi 1,54 mm, natomiast warstwa elastyczna ma grubość 0,24 mm. Można zapisać zaprojektowany stos warstw (w pliku o rozszerzeniu *.stackup), by wykorzystać go jako szablon w innych projektach.

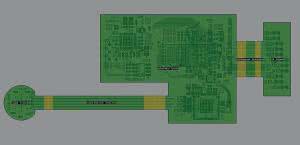

Po określeniu warstw płytki nadszedł czas na zaplanowanie obrysu cięcia. Wykorzystujemy do tego warstwę mechaniczną Mechanical Layer 1 (przykładowy obrys przedstawia rysunek 2).

Następnie zaznaczamy warstwę Mechanical Layer 1 i korzystając z menu Design –> Board Shape –> Define From Selected Object definiujemy kształt płytki (skrót klawiszowy [D][S][D]).

Nową opcją w Altium Desiger 14 jest tryb planowania regionów PCB – menu View –> Board Planning Mode (klawisz skrótu [1]). W tym trybie zablokowana jest możliwość edycji warstw (obszar płytki jest wyświetlany w kolorze zielonym), natomiast w menu Design pojawiają się dodatkowe opcje.

Na początek skorzystamy z polecenia Split Line – czyli możliwości wstawienia linii podziału między regionami. Po jego wybraniu (skrót [D][S]), kursor myszy zmieni się w krzyżyk. Początkowy i końcowy punkt linii podziału musimy wyznaczyć na krawędzi płytki. Program zaproponuje przebieg linii w kolorze niebieskim. Jeżeli w trakcie edycji linia podziału jest wyświetlana w kolorze czerwonym, oznacza to, że nie można jej w danym miejscu umieścić. Jeżeli wstawienie linii przebiegło pomyślnie, podzieli ona płytkę PCB na dwa obszary. Dodanie kolejnego obszaru płytki uzyskujemy przez wstawienie następnej linii podziału. Aby usunąć linię podziału, możemy przesunąć jeden z jej końców w obszar zabroniony (linia wyświetli się na czerwono, po czym zniknie). Drugim sposobem jest przytrzymanie jednego z końców odcinka i wciśniecie klawisza [DEL].

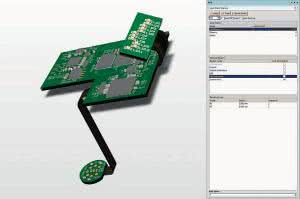

Tak wyznaczone linie podziału stanowią granicę między regionami płytki drukowanej. Klikając dwukrotnie w dany obszar, mamy możliwość przypisania mu odpowiedniego stosu warstw oraz nadania nazwy. Dodatkowa opcja 3D Locked blokuje wybrany sztywny region płytki w przestrzeni 3D. Dzięki temu podczas wizualizacji można symulować ułożenie obwodu w docelowej obudowie, sprawdzając, w jaki sposób można go wyginać w odniesieniu do zablokowanego obszaru. Gdy dany obszar zostanie zdefiniowany jako elastyczny, Altium Designer automatycznie doda linię gięcia (Bending Line), którą można edytować według potrzeb.

Linie gięcia służą do zdefiniowania promienia i kąta, pod jakim zostanie uformowane połączenie elastyczne w docelowym miejscu zabudowania. Dodawanie i usuwanie linii gięcia odbywa się podobnie, jak dodawanie i usuwanie linii podziału – odpowiednie opcje znajdują się w menu Design –> Define Bending Line (skrót [D][E]). Klikając dwukrotnie na końcu tej linii, możemy zdefiniować parametry kąta i promienia gięcia. Wygodniejszym rozwiązaniem jest jednak użycie do tego panelu PCB. Dostęp do tego panelu uzyskujemy po kliknięciu przycisku PCB (w prawym dolnym rogu okna edytora). Dzięki rozwijanej liście Layer Stack And Regions panel w przejrzysty sposób prezentuje informacje o regionach i stosach warstw. Po odnalezieniu zestawionych linii podziału i dwukrotnym kliknięciu w obszarze listy, możemy wpisać parametry zgięć. Na podstawie tych danych program oblicza długość obszaru elastycznego.

Parametr Sequence określa kolejność, w której będą obrazowane etapy gięcia połączeń elastycznych w opcji widoku płytki 3D – przesuwając suwak Fold State, będziemy mieli możliwość przemieszczać się pomiędzy poszczególnymi etapami.

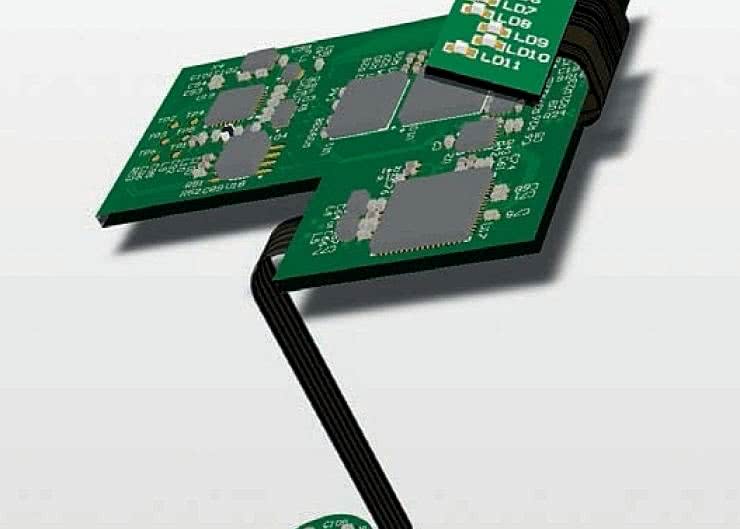

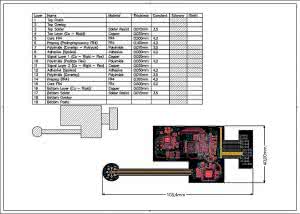

Trójwymiarowy widok płytki z zastosowanymi parametrami gięcia przedstawia rysunek 3. Aby dokumentacja obwodu była pełna, możemy dodać tabelkę opisującą zestaw warstw obwodu i podział na regiony. W tym celu z menu Place edytora PCB wybieramy Layer Stack Table. Tabelkę umieszczamy w obszarze dokumentu PCB – dodatkowe opcje są dostępne po naciśnięciu klawisza [TAB] w trakcie przesuwania tabelki. Rysunek 4 przedstawia obwód drukowany w widoku 2D wraz z tabelką dokumentującą stos warstw i obszary obwodu.

PCB z Evatronix-u

Zaproponowany w artykule stos warstw został sprawdzony pod względem możliwości wykonania w firmie Evatronix SA. Szacunkowy koszt prezentowanego obwodu Rigid – Flex przy wykonaniu partii prototypowej (10 sztuk) to około 400 zł za płytkę. Przy zwiększeniu ilości zamawianych obwodów drukowanych cena jednostkowa za obwód znacznie maleje, dla serii 100 i 1000 sztuk zamawianych płytek wyniesie ona, odpowiednio, 55 złotych i 22 złote za płytkę.

Sławomir Górka

Evatronix SA

Zaloguj

Zaloguj