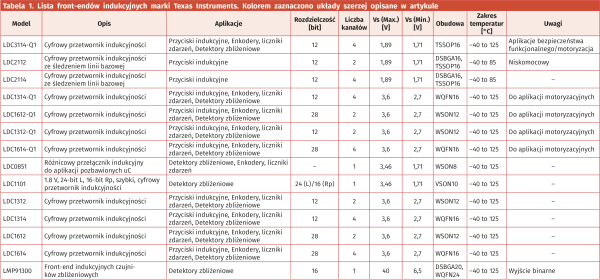

Konkurencja na rynku front-endów indukcyjnych jest zaskakująco niewielka i to nie tylko w porównaniu do rozwiązań z segmentu medycznego – obecnie monopol na tego typu produkty ma firma Texas Instruments, która wprowadziła na rynek aż czternaście takich układów (najważniejsze informacje o nich zebraliśmy w tabeli 1). W artykule zestawimy cztery wybrane, reprezentatywne przykłady z oferty TI, zaprezentujemy ponadto jeden układ konkurencji – MCP2036, opracowany przez firmę Microchip. Tradycyjnie już, nasz przegląd rozpoczniemy od omówienia fizycznych fundamentów działania czujników indukcyjnych oraz ich najczęstszych aplikacji praktycznych.

Zasada działania czujników indukcyjnych

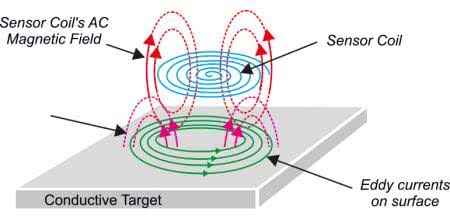

Mocno uproszczony schemat sytuacji pomiarowej, stosowany w konstrukcjach czujników indukcyjnych, pokazano na rysunku 1. Cewka czujnika (sensor coil), zasilana lokalnym oscylatorem, generuje zmienne pole magnetyczne. Zbliżenie przewodzącego materiału (conductive target) powoduje powstanie prądów wirowych (eddy currents) na powierzchni obiektu, a wynika to wprost z prawa indukcji elektromagnetycznej Faradaya – na skutek oddziaływania zmiennym polem magnetycznym na przewodnik, powstaje w nim siła elektromotoryczna (SEM) o amplitudzie zależnej liniowo od szybkości (a zatem pośrednio od częstotliwości) zmian strumienia magnetycznego oraz jego wartości (iloczynu indukcji magnetycznej i powierzchni). Sama indukcja jest natomiast zależna od natężenia pola i przenikalności magnetycznej ośrodka. Wartość natężenia prądów wirowych, zgodnie z prawem Ohma, rośnie wraz ze zwiększaniem się SEM oraz maleje wraz ze wzrostem rezystancji, a ściślej rzecz ujmując – oporu właściwego przewodnika, gdyż w przypadku prądów wirowych w obiekcie planarnym (proces zachodzi bowiem na powierzchni przewodnika) trudno mówić o jednej, konkretnej wartości rezystancji.

Jak wiadomo, prawo indukcji elektromagnetycznej definiuje reakcję opisywanego przewodnika ze znakiem ujemnym – indukowany w nim prąd staje się źródłem „nowego” pola magnetycznego, które „stara się” znieść pole generowane przez cewkę. A to wpływa bezpośrednio na efektywną indukcyjność cewki, widzianą od strony oscylatora. Podsumowując wszystkie wspomniane wyżej czynniki można zauważyć, że na bezwzględną zmianę indukcyjności wpływają:

- indukcyjność nominalna cewki,

- odległość przewodnika od cewki,

- rozmiar i kształt przewodnika,

- opór właściwy (a więc – rodzaj materiału) przewodnika.

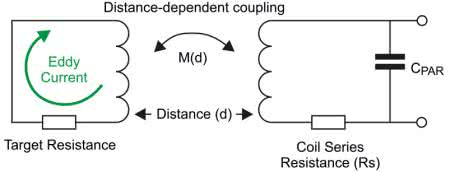

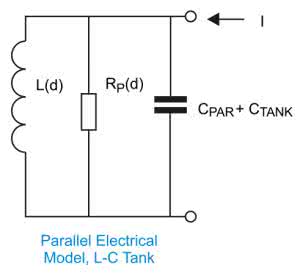

Układ cewka-przewodnik można sprowadzić do postaci dwóch sprzężonych magnetycznie indukcyjności, przy czym sprzężenie (M) zmienia się w funkcji odległości (d). Cewka w czujnikach indukcyjnych pracuje zwykle w roli elementu rezonansowego obwodu LC, ze stałym kondensatorem o niewielkiej wartości (rysunek 2).

W stanie rezonansu dla klasycznego, modelowego układu LC reaktancje indukcyjna i pojemnościowa wzajemnie się znoszą, „widoczna” zostaje zatem tylko szeregowa rezystancja, wynikająca z oporu przewodnika (Rs). Ostatecznie, całość układu pomiarowego można modelować równoległym obwodem RLC (rysunek 3), przy czym:

- pojemność wypadkowa jest sumą pojemności kondensatora (CTANK) oraz pojemności pasożytniczych (CPAR), np. pomiędzy ścieżkami PCB, żyłami przewodu cewki, itd.,

- indukcyjność wypadkowa L(d) to różnica indukcyjności cewki pozostawionej w wolnej przestrzeni oraz „wirtualnej” indukcyjności wynikającej ze sprzężenia,

- rezystancja równoległa RP(d) to wypadkowa rezystancja układu widziana od strony oscylatora, której wartość wynika z odległości d, charakterystyki samej cewki oraz właściwości wykrywanego obiektu. Co ważne, zawiera ona także informację o stratach energetycznych układu – nietrudno domyślić się, że powstawanie prądów wirowych wymaga dostarczenia do przewodnika pewnej ilości energii przez cewkę (na identycznej zasadzie działają przecież kuchenki indukcyjne, choć oczywiście skala zjawiska jest tu nieporównanie mniejsza).

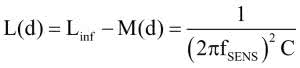

Dokładne określenie sprzężenia magnetycznego wymaga stosowania rozbudowanych, wieloparametrowych modeli matematycznych, dlatego szczególnie użyteczne są wzory uproszczone, przykładowo (1):

gdzie:

- L(d) – indukcyjność wypadkowa cewki w funkcji odległości d

- Linf – indukcyjność cewki w nieskończonej odległości od obiektu,

- fSENS – częstotliwość rezonansowa układu dla odległości d pomiędzy cewką, a obiektem,

- C – wypadkowa pojemność układu rezonansowego (C=CPAR+CTANK).

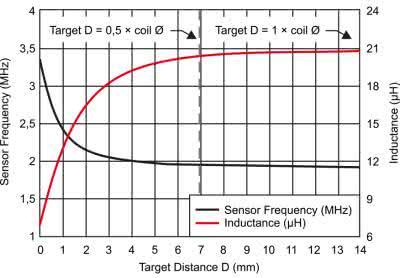

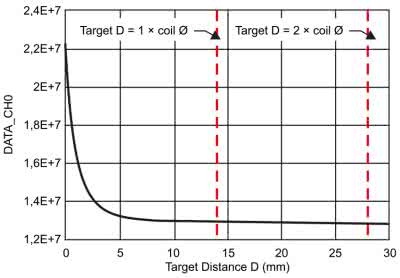

Ze wzoru (1) wynika jasno, że indukcyjność maleje w funkcji odległości (rysunek 4), co potwierdza przykładowy wykres zależności wyjścia przetwornika LDC (tak będziemy oznaczać przetwornik indukcyjnościowo-cyfrowy, pracujący na zasadzie porównywania częstotliwości rezonansu do częstotliwości wzorcowej) od odległości, zamieszczony na rysunku 5. Analiza przedstawionych zależności jasno pokazuje, że w codziennej praktyce odległość równą kilkakrotności średnicy sensora można uznać w przybliżeniu za nieskończoną, zatem indukcyjność wypadkowa cewki zbliży się wtedy do Linf z wyrażenia (1).

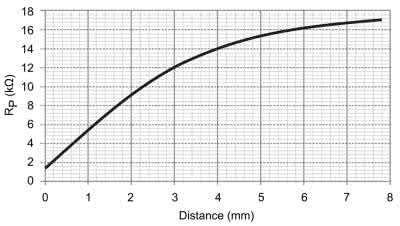

Co bardzo ważne, wraz ze zbliżaniem obiektu do cewki, maleje także wypadkowa rezystancja równoległa Rp (rosną bowiem straty generowane przez sprzężenie magnetyczne), a to sprawia, że dla bardzo małych dystansów drgania mogą w skrajnym przypadku ulec całkowitemu stłumieniu. Przykładowy wykres został pokazany na rysunku 6.

Całość układu pomiarowego powinna zatem zostać tak zaprojektowana i przetestowana, by uniknąć ryzyka awarii w przypadku bardzo silnych sprzężeń magnetycznych z wykrywanym obiektem.

Ostatecznym efektem działania układu czujnika indukcyjnego jest przesuwanie częstotliwości rezonansowej w zależności od odległości cewka-przewodnik. Dokładny pomiar względnych zmian wartości fSENSOR(d) stanowi zatem fundament działania front-endów, zarówno w postaci pomiarowych przetworników LDC, jak i detektorów zbliżeniowych z wyjściem binarnym, szeroko stosowanych w aplikacjach przemysłowych.

Aplikacje front-endów indukcyjnych

Po ekspresowym omówieniu zagadnień fizyki sprzężeń magnetycznych, możemy przejść do przeglądu najczęściej spotykanych aplikacji front-endów indukcyjnych. Lista nie jest rzecz jasna wyczerpująca, obejmuje jednak zdecydowaną większość stosowanych w praktyce urządzeń.

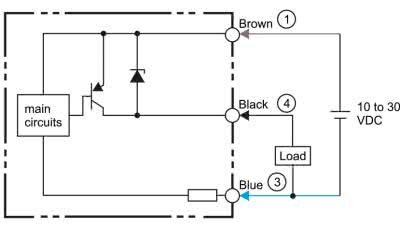

1. Detektory zbliżeniowe – obok czujników pojemnościowych i optycznych, indukcyjne czujniki zbliżeniowe stanowią jedne z najchętniej stosowanych sensorów w aplikacjach przemysłowych. Najczęściej występują w postaci cylindrycznej, przeznaczonej do zamocowania za pomocą gwintu (fotografia 1), i są wyposażone w wyjście typu PNP (rysunek 7).

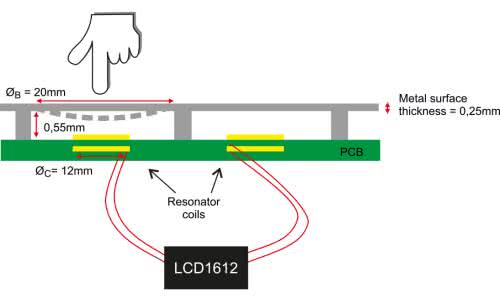

2. Interfejsy użytkownika – niezwykle ciekawym i coraz powszechniejszym zastosowaniem czujników indukcyjnych są… panele dotykowe. Ich działanie opiera się jednak na zupełnie innej zasadzie, niż w przypadku czujników pojemnościowych – podczas gdy te ostatnie wykrywają zwiększenie pojemności sensora przez dodanie pojemności stanowionej przez ciało użytkownika, czujniki indukcyjne wyczuwają niewielkie ugięcie metalowego panelu, spowodowane naciskiem palca (rysunek 8, fotografia 2). Niebywałą zaletą tego typu układów jest niewrażliwość na niekorzystne warunki pracy (zwłaszcza wilgoć, będącą „zmorą” pojemnościowych interfejsów dotykowych) oraz możliwość pracy w obudowach metalowych (również hermetycznych), które z oczywistych względów nie nadają się do użycia z przyciskami pojemnościowymi.

3. Wyłączniki krańcowe i czujniki typu tamper – proste interfejsy indukcyjne z wyjściem binarnym, niewymagające programowej konfiguracji za pomocą mikrokontrolera, mogą być stosowane we wszelkiego rodzaju aplikacjach, w których zwykle znajdują zastosowanie klasyczne elementy elektromechaniczne. Jako przykład można wskazać choćby wyłącznik krańcowy w niewielkiej maszynie (np. drukarce) czy też czujnik tamper, służący do zainicjowania alarmu lub wykasowania poufnych danych z pamięci urządzenia po nieuprawnionym otwarciu jego obudowy.

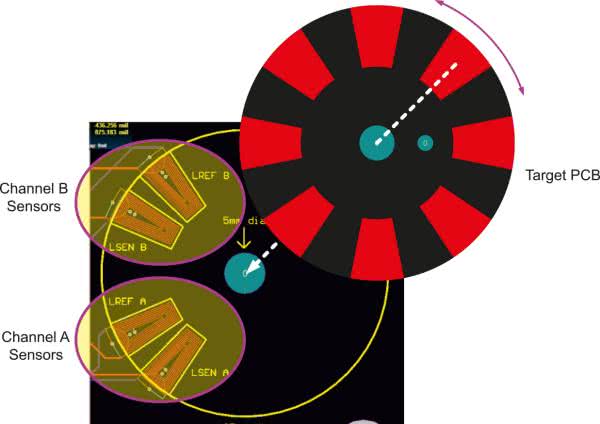

4. Enkodery i liczniki zdarzeń – czujniki indukcyjne doskonale nadają się do realizacji prostych enkoderów inkrementalnych, niewymagających zbyt dużej rozdzielczości, ale za to pozbawionych mechanicznego sprzężenia wirującego elementu z płytką czujnika. Bezkontaktowa realizacja takiego systemu z użyciem szybkich front-endów indukcyjnych ma szereg zalet, z których na pierwszym miejscu należy wymienić znacznie lepszą (w porównaniu do konwencjonalnych enkoderów optycznych) odporność na zapylenie. Co więcej, w przypadku zastosowania opisanej wcześniej metody pomiarowej, z elementem ruchomym nie trzeba łączyć specjalnego magnesu, jak ma to miejsce w przypadku popularnych, cyfrowych enkoderów scalonych marki AMS – wystarczy odpowiednio zaprojektowana, okrągła płytka drukowana lub dysk z zatopionymi polami metalowymi (rysunek 9).

Rodziny LDC131x i LDC161x

Jak wspomnieliśmy na początku artykułu, rynkiem front-endów indukcyjnych niemal w całości zawładnęły produkty marki Texas Instruments, nic więc dziwnego, że to właśnie od nich zaczniemy nasz przegląd. Rodzina układów LDC131x i LDC161x zawiera obecnie osiem modeli układów, a ściślej rzecz ujmując – cztery główne odmiany, z których każda występuje dodatkowo w wersji standardowej oraz specjalnej, dedykowanej dla branży motoryzacyjnej. Zgodnie z konwencją nazewniczą chętnie stosowaną przez TI, pierwsze dwie cyfry oznaczenia pozwalają odróżnić rozdzielczość przetwornika (LDC121x – 12 bitów, LDC161x – 28 bitów), zaś ostatnia – liczbę kanałów (xx12 – dwa kanały, xx14 – cztery kanały).

LDC1614

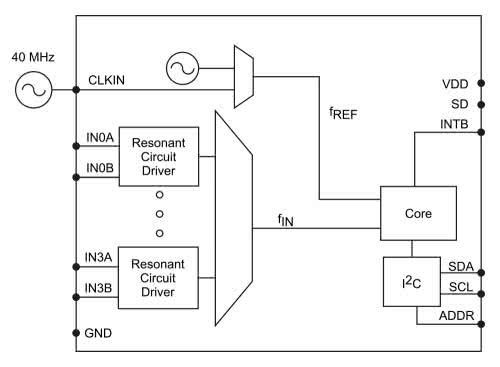

Schemat jednego z najbardziej zaawansowanych front-endów indukcyjnych w ofercie TI został pokazany na rysunku 10. Cztery kanały wejściowe współpracują z oscylatorami rezonansowymi, które – zgodnie z kryteriami oscylacji Barkhausena – formują pętle sprzężenia zwrotnego o łącznym przesunięciu fazy równym 360° i wzmocnieniu ≥1. Na bardzo podobnej zasadzie działają zresztą popularne oscylatory kwarcowe w topologii Pierce-Gate (więcej na ten temat można znaleźć w grudniowym Temacie Numeru). Całość front-endu może być taktowana wbudowanym generatorem przebiegu odniesienia o częstotliwości około 43 MHz – przy uwzględnieniu bardzo dużej tolerancji produkcyjnej, należy jednak spodziewać się wartości w przedziale od 35 do 55 MHz. Wewnętrzny oscylator z pewnością nie należy do dokładnych źródeł częstotliwości odniesienia, dlatego w bardziej zaawansowanych, precyzyjnych aplikacjach pomiarowych należy zastosować zewnętrzny generator taktowania (np. TCXO) o częstotliwości od 2 do 40 MHz.

Wyjścia wszystkich czterech oscylatorów są multipleksowane i w ten sposób podłączone do wspólnego rdzenia pomiarowego – właściwego przetwornika LDC, do którego dołączony jest również sygnał odniesienia. Niestety, producent nie kwapi się, by udostępnić szczegółowe informacje na temat budowy samego „serca” układu – można jedynie domyślać się, że bazuje ono na specjalnym zestawie liczników cyfrowych i timerów. Co ważne, kontroler (wyposażony w interfejs I2C i linię służącą do wyboru adresu) oferuje użytkownikom szereg bardzo istotnych funkcji: oprócz podstawowych – pełnej konfiguracji czasów próbkowania, dzielników, sekwencji pomiarowej, itd. – zapewnia także powiadomienia o potencjalnych problemach (praca poza zakresem zalecanej amplitudy, zanik oscylacji, czy też błędy procesu konwersji danych).

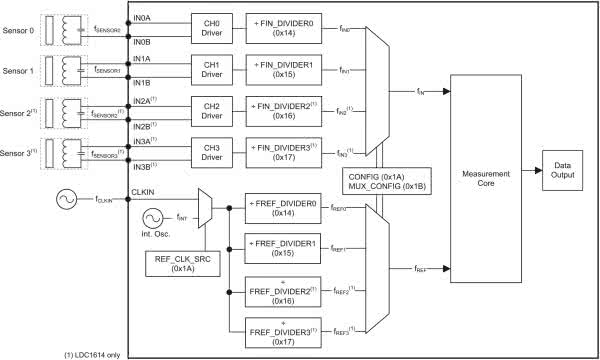

Schemat taktowania dla układów LDC1612 i LDC1614 został pokazany na rysunku 11. Każdy z kanałów ma nie tylko własny dzielnik częstotliwości wejściowej, ale także odpowiadający mu (choć sterowany osobnym polem bitowym w odpowiednim rejestrze konfiguracyjnym) dzielnik częstotliwości odniesienia. Opisana topologia wspaniale ułatwia podłączenie do jednego front-endu kilku sensorów o diametralnie różnych parametrach.

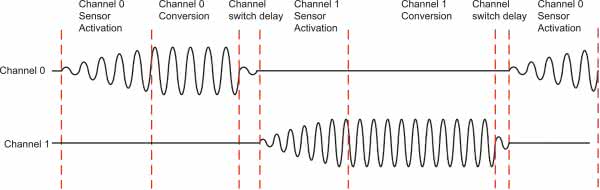

Przemyślana konstrukcja front-endów z rodziny LDC161x uwzględnia właściwe zarządzanie aktywnymi oraz nieaktywnymi kanałami. W danym momencie włączony jest tylko jeden oscylator, podczas gdy pozostałe wejścia (INxA oraz INxB) pozostają wewnętrznie zwarte do masy za pomocą automatycznie sterowanych kluczy o rezystancji szeregowej około 10 Ω. Rozwiązanie takie ma szereg zalet – oprócz natychmiastowego wygaszenia zbędnych już oscylacji (przed przełączeniem na kolejny kanał), zwarcie cewek pozwala także zmniejszyć pobór mocy, poziom zakłóceń EMI oraz uniknąć przesłuchów elektromagnetycznych w przypadku blisko położonych sensorów. Skanowanie odbywa się w ściśle zdefiniowanym reżimie czasowym, z konfigurowalnymi w pełni czasami konwersji oraz aktywacji (rysunek 12).

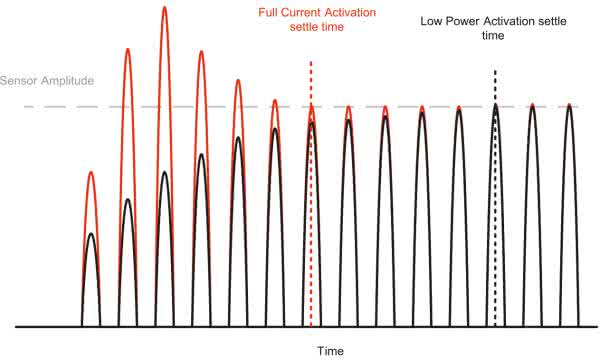

Co więcej, użytkownik może zadecydować o trybie uruchamiania oscylacji rezonansowych: uruchomienie oscylatora z niewielką wydajnością prądową stopnia wyjściowego pozwala zaoszczędzić energię, jednak wydłuża czas stabilizacji amplitudy. Odpowiednie bity konfiguracyjne umożliwiają natomiast „podkręcenie” oscylacji maksymalnym prądem, co może wprawdzie doprowadzić do początkowego przeregulowania, daje jednak szansę na skrócenie cyklu pomiarowego i – co za tym idzie – zwiększenie efektywnej częstotliwości odczytów (rysunek 13).

LDC2112, LDC2114

Układy z rodziny LDC211x należą do całkowicie odmiennej kategorii, niż opisane wcześniej LDC161x. Choć i w tym przypadku mamy do czynienia z 2- lub 4-kanałowymi przetwornikami LDC, to zastosowanie układów jest inne – producent wskazuje przede wszystkim aplikacje interfejsów dotykowych, co wynika nie tylko z zastosowania przetworników o znacznie mniejszej rozdzielczości, ale przede wszystkim z obecności wysoce zaawansowanych funkcji automatycznej korekcji artefaktów.

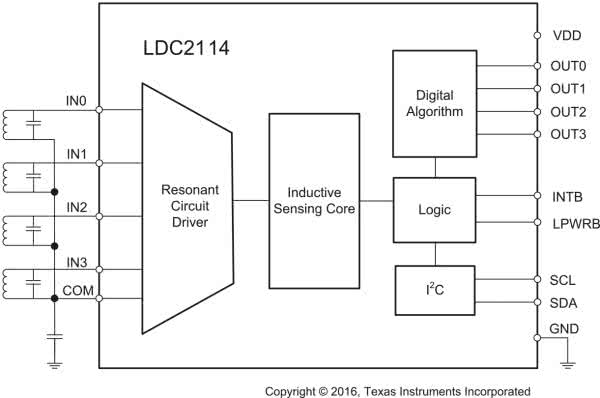

Niepozorny schemat blokowy układów LDC2114 pokazano na rysunku 14. Istotną różnicą funkcjonalną – ułatwiającą implementację wielu przycisków na jednej płytce – jest zastosowanie wspólnego wyprowadzenia wejściowego (COM) co sprawia, że do podłączenia czterech przycisków potrzeba zaledwie 5 (a nie 8, jak miałoby to miejsce w przypadku LDC161x) ścieżek na PCB.

Konstruktorzy TI doskonale zdają sobie sprawę, że indukcyjne interfejsy dotykowe często będą współpracowały z monolitycznymi klawiaturami, w których całość panelu jest wykonywana w postaci pojedynczego elementu z blachy, odpowiednio frezowanej w celu mechanicznego rozdzielenia naprężeń na poszczególne przyciski. Z uwagi na dużą sztywność paneli metalowych, należy jednak spodziewać się przenoszenia nacisku (w mniejszym lub większym stopniu) na całą powierzchnię klawiatury, co w przypadku zastosowania prostych komparatorów powodowałoby nieuchronne błędy odczytu. Aby móc skorzystać z ogromnej rozdzielczości pomiarów (układ może wykrywać odkształcenia płyty metalowej, teoretycznie na poziomie nawet 200 nm!), konieczne jest zastosowanie rozbudowanych algorytmów redukcji błędnych odczytów. Jest to istotne tym bardziej, że oprócz interfejsu konfiguracyjnego I2C, układ oferuje także cztery proste wyjścia binarne, przeznaczone dla odpowiednich kanałów pomiarowych – całość obróbki sygnałów musi zatem odbywać się na drodze analizy sprzętowej. W dalszej części opisu skrótowo omówimy zasadę działania poszczególnych algorytmów.

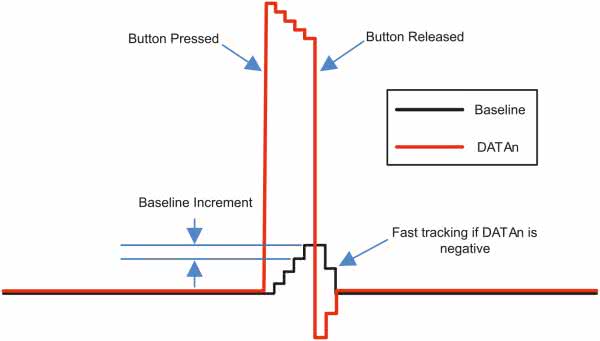

• Śledzenie linii bazowej (rysunek 15) – stały nacisk (wzrost wartości sygnału wyjściowego), spowodowany np. naprężeniami termicznymi bądź zmianą położenia obudowy urządzenia, może być pominięty dzięki zastosowaniu swego rodzaju licznika, który korzystając z określonego przyrostu izolinii, skonfigurowanego za pomocą rejestru BINC, odlicza skończony czas zadziałania, po czym przestaje reagować (nawet jeżeli nacisk utrzymuje się nadal). Ponadto, wykrycie ujemnych wartości sygnału (względem linii bazowej) powoduje szybkie wyzerowanie licznika, co pozwala powrócić do stanu podstawowego.

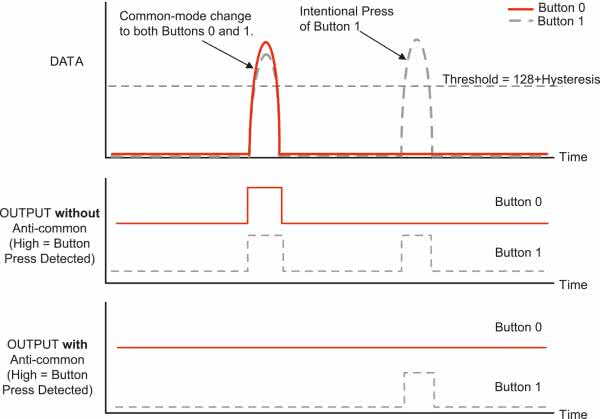

• Eliminacja jednoczesnych naciśnięć (rysunek 16) – front-end może automatycznie eliminować sygnały, które w podobnym momencie przekraczają wartość progu reakcji, co (najprawdopodobniej) oznacza nadmiarowe odkształcenie całej powierzchni klawiatury.

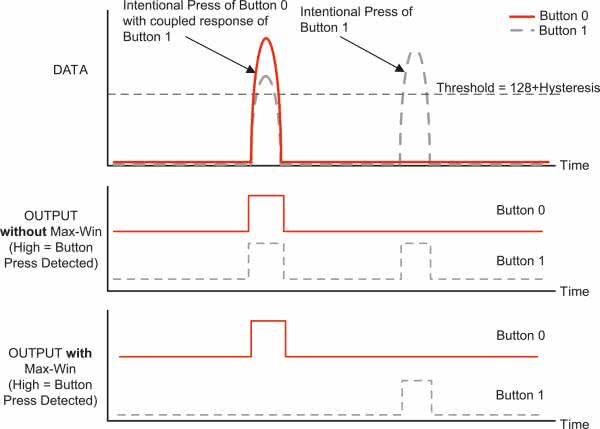

• Eliminacja „przesłuchów mechanicznych” (rysunek 17) – układ automatycznie eliminuje sygnały z przycisków, które zareagowały słabiej, niż przycisk intencjonalnie wciśnięty przez użytkownika. Algorytm opiera się na detekcji maksimum spośród sygnałów przekraczających próg detekcji, otrzymanych w tym samym czasie.

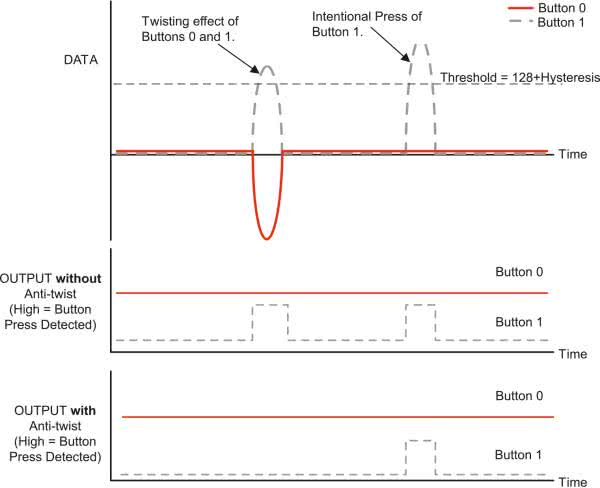

• Detekcja skręcenia powierzchni klawiatury (rysunek 18) – wystąpienie naprężeń skręcających, oddziałujących na powierzchnię panelu z klawiaturą, prowadzi zwykle do jednoczesnego pojawienia się sygnałów o przeciwnej polaryzacji (innymi słowy – część obudowy zbliża się do powierzchni PCB z cewkami czujnikowymi, inna zaś – oddala się, co powoduje spadek wartości sygnału z danego pola). Fakt taki może zostać automatycznie wykryty, dzięki czemu klawiatura zareaguje tylko na „izolowane” naciśnięcie, czyli wystąpienie silnego sygnału tylko w jednym kanale pomiarowym.

Co niezwykle istotne, inżynierowie TI zadbali o to, by użytkownik mógł samodzielnie skonfigurować, który z przycisków ma być włączony do grupy poddanej detekcji danego artefaktu. Tak rozbudowane możliwości ustalenia metody działania interfejsu dotykowego pozwalają niebywale zwiększyć niezawodność urządzenia i umożliwiają pracę w naprawdę niekorzystnych warunkach.

LDC0851

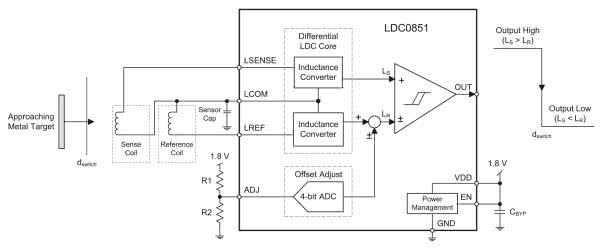

Schemat blokowy najprostszego front-endu indukcyjnego z oferty Texas Instruments został pokazany na rysunku 19. Układ, oferowany w miniaturowych obudowach WSON-8 o wymiarach zaledwie 2×2 mm, działa z dwoma cewkami – jedna pełni rolę indukcyjności odniesienia i pozwala niwelować artefakty wynikające z dryfów termicznych, zewnętrznych zakłóceń elektromagnetycznych, czy też wpływu wilgotności otoczenia.

Druga cewka stanowi już właściwy sensor indukcyjny, przy czym obydwa kanały wejściowe mają własne przetworniki indukcyjności, podłączone do cyfrowego komparatora z histerezą. Układ zawiera ponadto 4-bitowy przetwornik ADC, który – co dość nietypowe, służy tylko i wyłącznie do... niwelacji offsetu. Podczas, gdy w niemal wszystkich innych front-endach środkiem zaradczym przeciwko stałym przesunięciom amplitudy sygnałów są cyfrowo sterowane przetworniki DAC, w tym przypadku kompensacja odbywa się w domenie cyfrowej (offset jest odejmowany od danych otrzymywanych z konwertera indukcyjności odniesienia), a wejście analogowe przetwornika ADC współpracuje z prostym dzielnikiem napięciowym, pozwalającym zadać pożądany poziom offsetu.

Z uwagi na sporą odporność na zakłócenia, układ LDC0851 jest przeznaczony przede wszystkim do aplikacji enkoderów, liczników zdarzeń, obrotomierzy, przepływomierzy, czy też przycisków w urządzeniach przemysłowych. Innym proponowanym przez producenta zastosowaniem AFE są przemysłowe czujniki zbliżeniowe, choć do tego celu znacznie bardziej interesujący okaże się inny front-end TI – LMP91300.

LMP91300

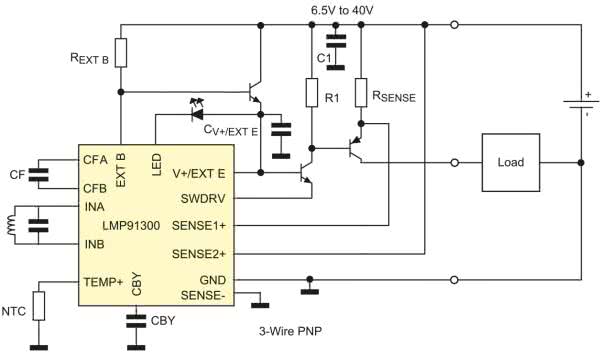

Układ LMP91300 powstał specjalnie z myślą o czujnikach przemysłowych, występujących zwykle w formie pokazanej wcześniej na fotografii 1 i rysunku 7. Najlepszym tego dowodem jest schemat aplikacyjny układu, zaprezentowany na rysunku 20.

Za pomocą LMP91300 i zaledwie kilkunastu elementów dyskretnych można zrealizować w pełni funkcjonalny sensor zbliżeniowy z wyjściem PNP, zasilany napięciem z bardzo szerokiego zakresu (od 6,5 V aż do 40 V!). Choć kompletny układ pracy tego typu czujnika, spełniający wszystkie wymogi stawiane urządzeniom przemysłowym, byłby nieco bardziej rozbudowany, to i tak układ LMP91300 zapewnia niebywałą wprost redukcję nakładu pracy projektanta – osobne wyjście do sterowania wskaźnikiem LED, wsparcie topologii o polaryzacji NPN i PNP, niewielki pobór prądu, czy też wbudowany stabilizator napięcia zasilania oraz wejście do podłączenia termistora NTC to cechy najdobitniej pokazujące, jakie aplikacje docelowe mieli na myśli inżynierowie Texas Instruments podczas opracowywania układu.

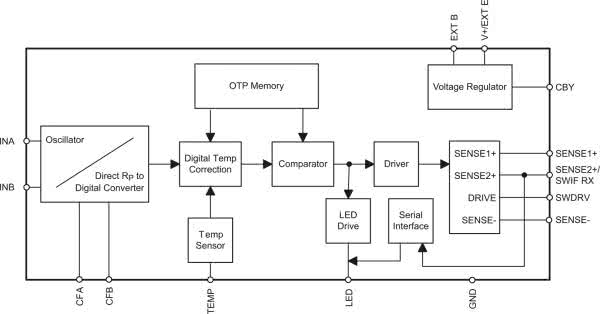

Schemat blokowy front-endu pokazano na rysunku 21. Podobnie, jak wszystkie inne AFE indukcyjne TI, także i ten układ pracuje niemal w całości w domenie cyfrowej – za blokiem oscylatora harmonicznego i przetwornika, co zaskakujące – tym razem służącego do pomiaru rezystancji równoległej Rp (a nie indukcyjności jako takiej), znajdują się sprzętowe obwody cyfrowej korekcji temperatury, komparator, kontroler stopnia wyjściowego z liniami sprzężenia zwrotnego (SENSE), a także… pamięć OTP. A skoro układ zawiera wbudowaną pamięć nieulotną, nie powinna dziwić obecność interfejsu szeregowego, współdzielonego z jedną z linii układu wyjściowego. Celem interfejsu jest umożliwienie programowania czujnika po zakończeniu procesu produkcyjnego – użytkownik może wgrać tablicę LUT do kompensacji temperatury i ustawić szerokość pętli histerezy (poprzez ustalenie górnego i dolnego progu przełączania), szereg parametrów oscylatora, konfigurację wyjścia, czy też zapisać cztery bajty informacyjne. Ponadto, istnieje też możliwość odczytania danych wyjściowych z przetwornika (w postaci 16-bitowego słowa, podzielonego na dwa jednobajtowe rejestry MSB i LSB), statusu front-endu i wartości temperatury.

MCP2036

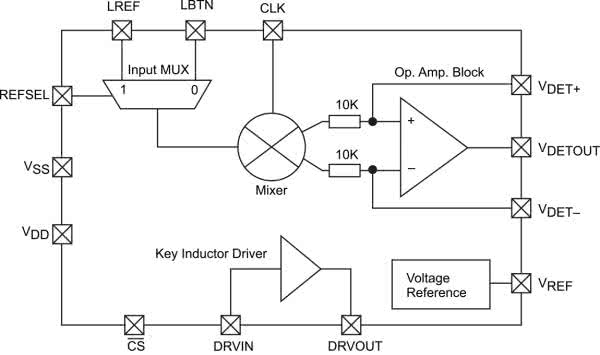

Na koniec naszego artykułu pozostawiliśmy (prawdopodobnie) jedyny konkurencyjny dla TI front-end indukcyjny, tym razem ze stajni Microchipa. Układ jest nieporównanie prostszy, niż omówione wcześniej AFE o budowie cyfrowej – tym razem mamy do czynienia z analogowym mieszaczem, wzmacniaczem operacyjnym oraz prostym buforem wyjściowym i wbudowanym źródłem napięcia odniesienia (rysunek 22).

W odróżnieniu od poprzednich układów, MCP2036 monitoruje impedancję cewki i to w dosłownym tego słowa znaczeniu – parametrem mierzonym jest amplituda odpowiedzi cewki na pobudzenie prądem impulsowym. Zadaniem mieszacza (w tej roli występuje para przełączników, kierujących sygnał na wejście odwracające lub nieodwracające wzmacniacza) jest synchroniczna demodulacja sygnału, realizowana z użyciem dostarczonego z zewnątrz sygnału prostokątnego (np. PWM z wyjścia nadrzędnego mikrokontrolera).

Podsumowanie

W kolejnej części cyklu Poradnik Implementacji dość wyczerpująco – z uwagi na niezwykle małą konkurencję w tym segmencie rynku – omówiliśmy zagadnienie układów do pomiaru indukcyjności oraz parametrów z nią związanych (rezystancji równoległej Rp obwodu rezonansowego LC oraz jego impedancji). Jak widać, zdecydowana większość układów to silnie zintegrowane rozwiązania cyfrowe, w niektórych przypadkach zapewniające szereg rozbudowanych algorytmów automatycznej eliminacji artefaktów pomiarowych.

Co ciekawe, na rynku trudno znaleźć rozwiązania innych producentów – godnym uwagi, ale wykraczającym poza ramy niniejszego cyklu zagadnieniem, jest blok peryferyjny IndSense, obecny w mikrokontrolerach PSoC 4 marki Infineon i służący do pomiarów indukcyjnych w paśmie do 3 MHz z częstotliwością próbkowania nawet do 10 kSps. Zainteresowanych Czytelników zachęcamy do zgłębienia dokumentacji technicznej odpowiednich układów.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj