Proces budowy pakietów z zastosowaniem ogniw w standardzie 18650 pokażemy na przykładzie dwóch pakietów do rowerów elektrycznych. Oba będą zawierały podobną ilość ogniw, ale pierwszy powstanie z użyciem gotowej obudowy tzw. Bidonowej i dołączonych do niej koszyków, a drugi będzie dostosowany do skrzynki dopasowanej do wymiarów ramy rowerowej.

Znana firma Tesla, produkująca elektryczne samochody, w pierwszych modelach aut stosowała standardowe akumulatorki typu 18650. Jeden pojazd posiadał pakiet składający się z ponad 8 tyś. ogniw. Nie były to ogniwa specjalne tylko standardowe akumulatorki dostępne aktualnie na rynku, o pojemności znamionowej 3400 mAh.

Z czasem Tesla zmieniła koncepcje i zastąpiła je ogniwami w standardzie 21700 o zmienionym składzie chemicznym, jednak nadal w technologii li-ion. Dzięki temu zabiegowi zmniejszyła się ilość akumulatorków w całym pakiecie o prawie połowę. Firma rozpoczęła własną produkcję ogniw w fabryce znajdującej się w dolinie krzemowej.

Konfiguracja pakietu

Układ połączeń szeregowych oraz równoległych pomiędzy ogniwami w pakiecie nazywamy konfiguracją pakietu. Oznaczenie zapisuje się literami S (szeregowy series) oraz P (równoległy parallel) oraz za pomocą cyfr. Na przykład pakiet 13s5p oznacza pakiet składający się z 13 sekcji połączonych szeregowo a każda z tych sekcji składa się z 5 ogniw połączonych równolegle. W moim przypadku jeden akumulator będzie w konfiguracji 12s5p a drugi w obudowie bidonowej 13s5p.

Ilość ogniw, na które będzie składał się pakiet, zależy od parametrów zasilania jakich wymaga urządzenie docelowe, ale także uwarunkowana jest po prostu przestrzenią, w której ma się zmieścić akumulator.

Gdy znana jest konfiguracja pakietu to następnym krokiem jest wybór modelu ogniw. W poprzedniej części wspominaliśmy, że ogniwa dzielimy na takie, które mogą oddać duży prąd ale maja niska pojemność oraz takie, które maja większą pojemność, ale oddają trochę mniejszy prąd. Spośród ogniw wysoko prądowych dostępne są pojemności od 2,1 Ah przez 2,5 Ah do 3 Ah (ogniwo o najmniejszej pojemności jest w stanie realnie oddać największy prąd). Ogniwa wysoko pojemnościowe to przeważnie pojemności od 2,9 Ah przez 3,2 Ah do 3,5 Ah.

Prąd ciągły

Prąd, jakim możemy obciążać ogniwa w pakietach, wyznaczamy według prostej zasady – nie może przekraczać 1/3 prądu maksymalnego podanego w nocie katalogowej ogniw. Dotyczy to ogniw o większych pojemnościach, a przy ogniwach wysoko prądowych czasami może być nawet jeszcze mniej. Obciążanie większymi prądami jest dopuszczalne w przypadku pakietów z zainstalowanym wyłącznikiem termicznym lub czujnikiem temperatury i elektroniką zabezpieczającą.

Tak znaczne ograniczenie prądu ma swoje uzasadnienie. Parametry ogniw w notach katalogowych wynikają z testów laboratoryjnych, gdzie zachowane są wszystkie odpowiednie warunki pracy ogniwa, m.in. temperatura i chłodzenie. Gdy ogniwo pracuje w pakiecie to przede wszystkim ma znacznie ograniczone chłodzenie, a dodatkowo ogniwa podgrzewają się wzajemnie.

Kiedyś miałem możliwość przyjrzeć się winnikom ciekawego doświadczenia. Polegało one na tym, że dwa takie same ogniwa umieszczono w pojemniku, w którym panowała temperatura 50°C. Ogniwo A było rozładowywane prądem 5 A, a ogniwo B było rozładowywane prądem 10 A, reszta pozostałe parametry były takie same.

Po kilkudziesięciu cyklach ładowania i rozładowania w opisanych warunkach, wyjęto oba ogniwa i porównano ze sobą. Jeśli myślicie, że po tym teście ogniwo B (prąd 10 A) miało słabsze parametry niż ogniwo A (prąd 5 A), to jesteście w błędzie. Ogniwo A było rozładowywane mniejszym prądem niż ogniwo B więc miało łagodniejsze warunki testu, ale przez to przebywało w tej podwyższonej temperaturze prawie dwa razy dłużej. Wiec jeśli chcemy, aby nasz pakiet służył długo i bezawaryjnie, to nie możemy go nadmiernie obciążać, by chronić go przed wysoką temperaturą. To właśnie wysoka temperatura najbardziej przyczynia się do degradacji ogniw.

Zakup ogniw

Nowe ogniwa tego typu możemy zakupić w dwóch wersjach. Dostępne są fabrycznie nowe ogniwa bez jakichkolwiek śladów użytkowania lub ogniwa nowe depakietowane, które maja ślady po zgrzewach na terminalach i są tańsze od tych fabrycznie nowych nawet o połowę.

Czy ogniwa depakietowane są gorsze? Zasadniczo nie są. To nowe i nieużywane ogniwa, tak samo dobre jak fabryczne. Niska cena wynika z tego, że zostały potraktowane jako odpad poprodukcyjny ale pochodzą od tych samych producentów co inne ogniwa. W zakładach, które specjalizują się w budowie pakietów nie zawsze wszystko idzie zgodnie z planem. Czasami połączenia w pakiecie są niewłaściwie zgrzane lub trafi się jedno wadliwe ogniwo w przygotowanym pakiecie, czy też elektronika zabezpieczająca nie działa prawidłowo. Takie egzemplarze są klasyfikowane jako odpady poprodukcyjne, które później chętnie skupują instytucje zajmujące się odzyskiwaniem ogniw. Dzięki temu możemy kupić akumulatorki tak samo dobre jak fabryczne ale o połowę tańsze.

Oczywiście na rynku zdarzają się ogniwa depakietowane, które nie są nowe. Zachowują parametry bliskie znamionowym, ale są już w jakimś stopniu zdegradowane. Przeważnie dostępne są w bardzo okazyjnych cenach. W takich przypadkach warto upewnić się u sprzedawcy, czy na pewno ogniwa są nowe, jeśli takie chcemy nabyć.

Do zasilania urządzeń o małych wymaganiach energetycznych ogniwa używane będą dobrym i korzystnym ekonomicznie rozwiązaniem. Czasami ogniwa depakietowane pochodzą z używanych akumulatorów do laptopów. Takie egzemplarze najczęściej nadają się już tylko do bardzo mało wymagających zastosowań.

Jeśli nie chcemy ryzykować przy zakupie ogniw depakietowanych to warto najpierw zasięgnąć opinii o sprzedawcy. Jeśli nie wiemy jaki model ogniw zastosować lub szukamy sprawdzonego dostawcy, to polecam skontaktować się ze mną przez e-mail podany na końcu artykułu.

Pozostałe elementy

Do budowy pakietów potrzebujemy jeszcze kilku elementów:

- taśma niklowa, do wykonania połączeń miedzy ogniwami,

- izolatory na dodatni terminal ogniw,

- koszyki na ogniwa,

- ewentualna obudowa akumulatora,

- BMS,

- taśma izolacyjna, przewody, koszulki termokurczliwe itp.

Rozpoczęcie prac

Pierwsza czynność polega na przyklejeniu na każde ogniwo dodatkowego izolatora na dodatni terminal (fotografia 1). Nie jest to konieczność, ale solidnie wykonany akumulator powinien je posiadać. Cała obudowa ogniwa jest terminalem ujemnym, a terminal dodatni znajduje się u góry na środku. Jeśli położylibyśmy metalową taśmę na terminal dodatni bez żadnego izolatora, to mogłoby powstać zwarcie z brzegami obudowy czyli z minusem. Co prawda ogniwa osłonięte są koszulką izolacyjną, która przed tym zabezpiecza, ale czasami tworzywo, z którego jest wykonana topi się pod pływem większej temperatury. Lepiej dołożyć dodatkowy izolator, który jest wykonany ze specjalnego papieru izolacyjnego – niewielkim kosztem zapewniamy wiesze bezpieczeństwo.

Następnie przygotowujemy „formę” w której ułożymy ogniwa. Korzystamy ze specjalnych koszyków które możemy łączyć praktycznie w dowolne kształty, do wybory są dwa rodzaje – standardowy w kształcie kwadratu i drugi, najpopularniejszy, polskiej produkcji, tzw. kształt plastra miodu. Pierwszy dobrze spełnia swoje zadanie, ale nie wykorzystuje w pełni dostępnej przestrzeni. Zaletą jest możliwość łatwego rozdzielenia pakietu po złożeniu. Drugi wykorzystuje więcej dostępnej przestrzeni i ten typ zastosujemy do drugiego pakietu (fotografia 2). Oba rodzaje koszyków łączy się poprzez wsuwki umieszczone na brzegach, bardzo proste a zarazem wytrzymałe.

Po ułożeniu wybranego kształtu, przystępujemy do umieszczania ogniw w koszykach. Warto wcześniej rozplanować w jaki sposób będziemy układać ogniwa, najlepiej zrobić to tak, aby pakiet miał jak najwięcej połączeń szeregowych miedzy sekcjami równoległymi. Dzięki temu zmniejszy się potrzeba stosowania kilku warstw taśmy. Jeżeli stosujemy taśmę z czystego niklu (występuje jeszcze stalowa niklowana, która jest gorsza) to dla taśmy o wymiarze 7×0,1 mm maksymalna wartość prądu wynosi 6 A, a dla taśmy 7×0,15 mm wynosi 9,5 A.

Łączenie ogniw

Po ułożeniu ogniw w odpowiedni sposób stajemy przed wyborem metody łączenia ogniw. Dwa podstawowe sposoby to lutowanie i zgrzewanie. Jeżeli mamy zamiar wykonać jeden akumulator na własne potrzeby, który składa się z np. 70 szt. ogniw, to możemy użyć pierwszej metody – lutowania. Jednak trzeba pamiętać, że jest to bardzo czasochłonne zajęcie. Jedyny pakiet jaki miałem okazje lutować składał się z 280 szt. ogniw wysoko prądowych. Zlutowanie wszystkich połączeń trwało 6 dni i skończyło się kilkoma odciskami na rękach. Do lutowania niezbędna jest lutownica o mocy co najmniej 100 W wyposażona w płaski grot. Jeżeli użyjemy za słabej lutownicy, czas lutowania wydłuży się i najpewniej przegrzejemy ogniwa co w efekcie doprowadzi do ich uszkodzenia.

Opinie mówiące o tym, że lutowanie ogniw w ogóle nie ma sensu, nie uwzględniają wszystkich przypadków. Jeżeli budujemy pakiet z ogniw wysoko prądowych i mamy zamiar pobierać z jednego ogniwa znaczny prąd, np 10 A, to lutowana powierzchnia styku miedzy blaszką a ogniwem jest nieporównywalnie większa do zgrzewanej, gdzie z reguły mamy 4 malutkie punkty.

Proces lutowania przebiega następująco:

- pobielamy wszystkie blaszki niklowe lub inny materiał jakiego używamy do łączenia ogniw,

- pobielamy terminale każdego ogniwa,

- wykonujemy połączenie – przykładamy blaszkę do terminala, dokładamy grot lutownicy a po zlutowaniu elementów dociskamy np. śrubokrętem blaszkę, żeby się nie podniosła i dopiero wtedy odsuwamy grot lutownicy. Całość nie powinna trwać dłużej niż 3 sekundy, aby przegrzać ogniwa.

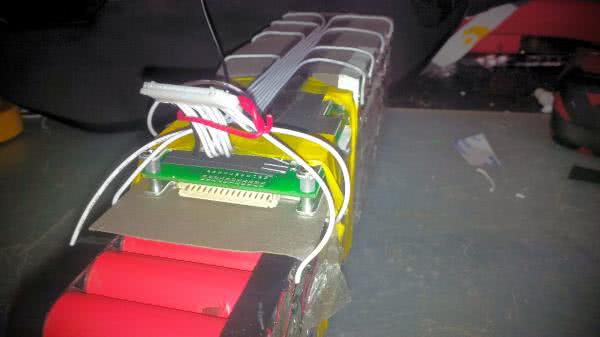

Fotografia 3 pokazuje gotowy zlutowany pakiet ogniw.

Druga metoda łączenia – polegająca na zgrzewaniu jest stosunkowo prostym procesem. Przykładamy blaszkę niklowa do ogniwa i dociskamy elektrodami z zgrzewarki. Jeden krótki impuls tworzy gotowe połączenie. Posiadam zgrzewarkę domowej roboty, więc zgrzewam praktycznie wszystkie pakiety. Pakiet wykonany tą metodą pokazuje fotografia 4.

BMS

Technologia ogniw litowych wymaga stosowania odpowiednich układów elektronicznych, które zabezpieczają pakiety na różnych płaszczyznach przed uszkodzeniem lub samozapłonem. Powszechnie taki układ elektroniczny nazywamy BMS (Battery Management System), co oznacza system zarządzania baterią. Jego funkcje są następujące:

- nadzoruje napięcie każdej sekcji równoległej w pakiecie,

- nadzoruje pakiety składające się z wielu sekcji połączonych szeregowo,

- zabezpiecza przed nadmiernym rozładowaniem,

- zabezpiecza przed przeładowaniem,

- balansuje/wyrównuje wszystkie sekcje równoległe.

Jeśli decydujemy się na zakup BMS-a to pamiętajmy, aby sprawdzić czy dany egzemplarz na pewno realizuje wszystkie wymienione powyżej funkcje, ponieważ najtańsze egzemplarze mogą być pozbawione niektórych z nich. Lepsze modele dodatkowo posiadają:

- zabezpieczenie nad prądowe/zwarciowe,

- wyświetlacz na którym pokazują się wszystkie podstawowe parametry takie jak np. aktualnie pobierany prąd, temperatura baterii, napięcie poszczególnych sekcji itp.,

- moduł bluetooth, dzięki któremu za pomocą aplikacji producenta mamy podgląd parametrów takich jak aktualny pobór prądu, napięcie całego akumulatora, napięcie poszczególnych sekcji itp.

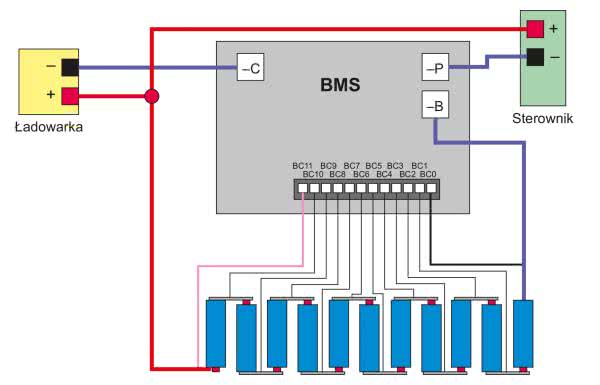

Budowa płytki BMS jest dość prosta fotografia 5, najczęściej możemy wyszczególnić trzy części:

- Moduł mocy. Tranzystory dzięki którym w razie potrzeby BMS odłącza akumulator od instalacji.

- Moduł balansujący. Układ tranzystorów oraz oporników który odpowiada za balansowanie pakietu.

- Moduł logiczny. Zarządza całością, odpowiada za załączenie lub wyłączenie tranzystorów mocy oraz rozpoczęcie lub zakończenie balansowania.

Każdy pakiet w technologii litowej powinien zawierać taki układ zabezpieczający. Bez niego albo z czasem uszkodzimy nasz akumulator przez nadmierne jego rozładowanie, albo ulegnie on samozapłonowi poprzez przeładowanie którejś z sekcji. Układy tego typu praktycznie zawsze operują ujemnym terminalem do odłączenia akumulatora od instalacji, terminal dodatni jest najczęściej bezpośrednio połączony do pakietu. Dzięki zastosowaniu BMS-a z akumulatora wystarczy wyprowadzić 3, a czasami tylko 2 przewody:

- terminal dodatni do rozładowania/ładowania,

- terminal ujemny tylko do rozładowania,

- drugi terminal ujemny tylko do ładowania (czasami nie ma drugiego terminala ujemnego – ładowanie odbywa się przez ten sam terminal ujemny co rozładowanie).

Pakiety, które nie posiadają zabezpieczenia to głównie akumulatory modelarskie. Wymagają stosowania specjalnej ładowarki, która korzysta z dodatkowego złącza wyprowadzonego z takiego pakietu. Jest to złącze balansera, dzięki któremu mamy „dostęp” do wszystkich poszczególnych sekcji równoległych znajdujących się w pakiecie.

Podczas ładowania sekcje są monitorowane i wyrównywane w razie potrzeby.

Schemat połączeń elektroniki i pakietu pokazuje rysunek 1. Zaczynamy od przylutowania głównych przyłączy (-B, -P, -C ) a dopiero potem zajmujemy się połączeniami balansera. Ta kolejność montażu zmniejsza ewentualne ryzyko uszkodzenia BMS’a przy pomyłce, ponieważ jest on zasilany dopiero ze złącza balansera. Podczas lutowania kabli balansera należy odłączyć wtyczkę z BMS-a. Po przylutowaniu kompletu kabelków należy sprawdzić miernikiem na wtyczce czy pomiędzy każdą sąsiadującą parą jest napięcie pojedynczej sekcji (3...4,2 V). Jeśli miernik pokaże wyższe napięcie lub w ogóle go nie będzie, oznacza to, ze popełniliśmy błąd w kolejności kabli. Należy pamiętać, że wszystkie sekcje muszą mieć takie same napięcie, ponieważ typowy BMS, pomimo ze posiada balanser, nie jest w stanie wyrównać różnic napięcia większych niż 0,1 V. Fotografia 6 pokazuje wszystkie kable balansera przylutowane i ułożone równo tak, aby się nie krzyżowały.

Po podłączeniu wtyczki balansera do BMS-a sprawdzamy czy na wyjściu z akumulatora jest napięcie. Następnie zabezpieczamy wszystkie luźne kable i odsłonięte terminale a cały pakiet zabezpieczamy preszpanem oraz taśmą kaptonową lub rękawem termokurczliwym. Tak przygotowany pakiet możemy umieścić w obudowie. W fabrycznej obudowie montujemy według instrukcji producenta. Drugi pakiet mocuje pianka montażową w przygotowanej skrzynce. Fotografia 7 pokazuje efekt po stwardnieniu i usunięciu nadmiaru pianki. Pianka zapewnia sztywne mocowanie małych akumulatorów a w razie potrzeby, po jej przecięciu, możemy łatwo wydobyć akumulator ze skrzynki.

Podsumowanie

Pamiętajmy, aby pierwsze ładowanie akumulatora zawsze przeprowadzać pod nadzorem. Artykuł ma charakter poglądowy i w związku z tym, autor nie ponosi żadnej odpowiedzialności za naśladowanie zaprezentowanych czynności.

Bartek Plonka

poinpl21@gmail.com

Zaloguj

Zaloguj