Diody LED zasilane są metodą tzw. prądową, to znaczy, że parametrem, który jest stabilizowany i regulowany, w przypadku tego rodzaju źródła światła, jest płynący prąd, a nie przyłożone napięcie, jak jest w większości elementów elektronicznych. Z uwagi na to wymagają one zupełnie innej grupy układów dostarczających zasilanie niż stabilizatory napięcia, do których jesteśmy przyzwyczajeni. W poniższym artykule zaprezentujemy przykładowy projekt drivera diod LED, który jest przeznaczony do zastosowań motoryzacyjnych, ale sprawdzi się także i w innych systemach, gdzie konieczna jest stabilizacja prądu dla diod LED.

Nowoczesne reflektory samochodowe zawierają diody LED, które realizują wszystkie funkcje – światła drogowe i mijania, światła do jazdy dziennej, czasami nawet światła sygnalizacyjne i inne, połączone w jednym reflektorze. Komponenty tego zestawu mogą mieć bardzo różne wymagania dotyczące sterowników, w tym wymagania dotyczące napięcia i prądu, topologii, poziomów mocy, czy też mogą wymagać funkcji ściemniania. Spełnienie tych wymagań oznacza zwykle zastosowanie oddzielnych sterowników dla poszczególnych sekcji reflektora. Korzystanie z wielu sterowników nie tylko komplikuje projekt, listę potrzebnych elementów czy proces produkcji, ale może utrudnić spełnienie wymagań, dotyczących norm emisji elektromagnetycznej. Każdy dodatkowy sterownik dodaje swoje zakłócenia o wysokiej częstotliwości, co komplikuje analizę EMI, rozwiązywanie problemów i ich łagodzenie.

Reflektory hybrydowe dla każdej marki i każdego modelu samochodu mogą być wyposażone w różne diody LED. Uwzględniając prądy, napięcia i inne parametry, to generalnie moduł taki wymaga około 30 W mocy sumarycznej. Mając to na uwadze, można dobrać taki sterownik, który spełni wszystkie wymagania zasilania sekcji reflektora – tak pod względem funkcjonalnym, jak i elektrycznym. Taki układ musi uwzględniać stosunkowo szeroki zakres napięć zasilających z akumulatora i, przy użyciu topologii buck-boost, przetwarzać to napięcie na szeroki zakres napięć do zasilania łańcuchów diod LED. Dodatkowo musi być niewielki i wymagać niewielu elementów zewnętrznych, aby końcowa konstrukcja łatwo dopasowała się do ograniczeń przestrzennych modułu. Finalnie, układ taki musi wytwarzać niewielki poziom zakłóceń elektromagnetycznych, aby zminimalizować wysiłki projektowe i wyeliminować potrzebę stosowania np. kosztownych metalowych ekranowanych obudów. Sterownik musi też wykazywać się wysoką sprawnością, aby produkował mało ciepła – to ułatwia chłodzenie i pozwala zaprojektować kompaktowy układ a jednocześnie przekłada się na niewielkie zużycie energii.

Wszystkie te wymagania spełnia kontroler przetwornicy buck-boost

typu LT8391A. Ten zintegrowany kontroler pracuje z zegarem do 2 MHz i ma wszystkie funkcje, potrzebne do sterowania całym zestawem reflektorów za pomocą jednego układu.

W przypadku wszystkich zasilaczy, niezależnie od aplikacji, bardzo istotnym zagadnieniem jest kompatybilność elektromagnetyczna. Dotyczy to zwłaszcza lamp LED zasilanych impulsowymi stabilizatorami prądu. Z biegiem czasu powstał szereg różnych standardów pomiaru, oceny i dokumentacji zakłóceń generowanych przez światła LED.

Zakłócenia elektromagnetyczne mogą mieć poważne konsekwencje. Niespełniające norm żarówki LED (które w jakiś sposób udało się „wypchnąć” ich producentom czy importerom na rynek) mogą np. zakłócać transmisje radiowe, co może powodować pogorszenie jakości działania sieci Wi-Fi w naszym domu, czy też wręcz uniemożliwić działanie systemów takich, jak zdalne sterowanie bramy garażowej. Zakłócenia generowane przez zasilacz impulsowy są częściowo przewodzone, a częściowo emitowane. Dlatego mogą być przenoszone przez linie zasilające, a także magnetycznie lub pojemnościowo sprzężone z sąsiednimi segmentami obwodu. Emisje te zwykle nie są destrukcyjne, ale mogą prowadzić do nieprawidłowego funkcjonowania sąsiednich elementów obwodu.

Istnieje wiele norm dotyczących bezpieczeństwa i emisji światła LED. Głównym z nich jest CISPR 11 oraz 25. Ta druga będzie leżeć w centrum zainteresowania tego projektu, gdyż dotyczy zastosowań motoryzacyjnych. Istnieje wiele innych zasad i przepisów, w tym ISO, IEC, FCC, CENELEC, SAE i innych, opartych na standardach CISPR.

Układ LT8391A

Kontroler przetwornicy o topologii buck-boost typu LT8391A jest przeznaczony do regulacji prądu diod LED. Bardzo wysoka prędkość przełączania – 2 MHz, umożliwia zastosowanie pojedynczej, małej cewki indukcyjnej i jest gwarantem niewielkich ogólnych rozmiarów całego systemu sterującego diodami LED o dużej mocy.

W przeciwieństwie do monolitycznych przetwornic, których klucze mocy są zawarte w układzie scalonym, kontrolery takie jak LT8391A mogą sterować zewnętrznymi kluczami mocy o znacznie wyższych prądach szczytowych, dochodzących do 10 A czy nawet więcej. Tak wysokie prądy szczytowe uszkodziłyby układy scalone w małych obudowach, jakie typowo stosowane są do przetwornic zintegrowanych. Natomiast kontroler z zewnętrznymi tranzystorami MOSFET może sterować znacznie większą mocą.

Typowe klucze MOSFET mają wymiary około 3×3 mm. Mogą być one rozmieszczone blisko układu kontrolera, jak i kondensatorów, które formują razem tzw. gorącą pętlę, o której więcej napiszemy w dalszej części artykułu, poświęconej optymalizowaniu PCB pod kątem minimalizacji zakłóceń elektromagnetycznych. Unikalna architektura pomiaru prądu pozwala na umieszczenie rezystora pomiarowego obok cewki indukcyjnej mocy, co lokuje go poza krytycznymi gorącymi pętlami wejścia i wyjścia. Zmniejsza to poziom zakłóceń elektromagnetycznych. Opcjonalna modulacja częstotliwości przełączania w postaci tzw. widma rozproszonego SSFM (Spread Spectrum Frequency Modulation) polega na modulacji częstotliwości w wąskim przedziale, dzięki czemu energia EMI rozkłada się na szerszym zakresie pasma i dodatkowo zmniejsza EMI sterownika.

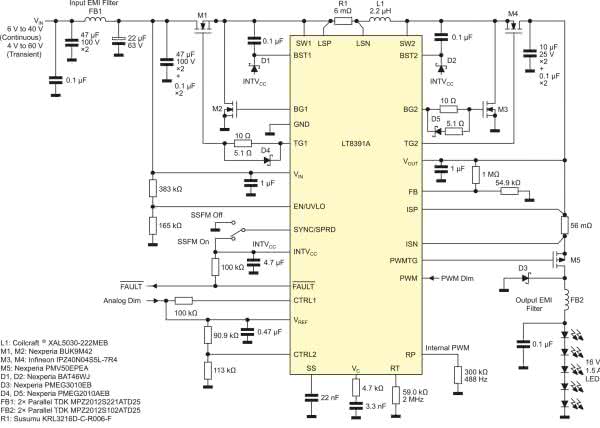

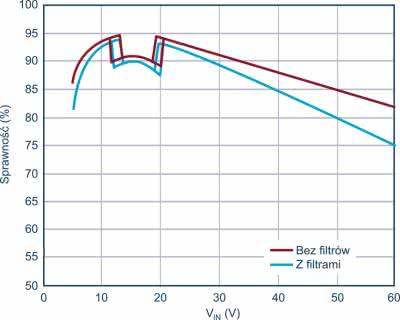

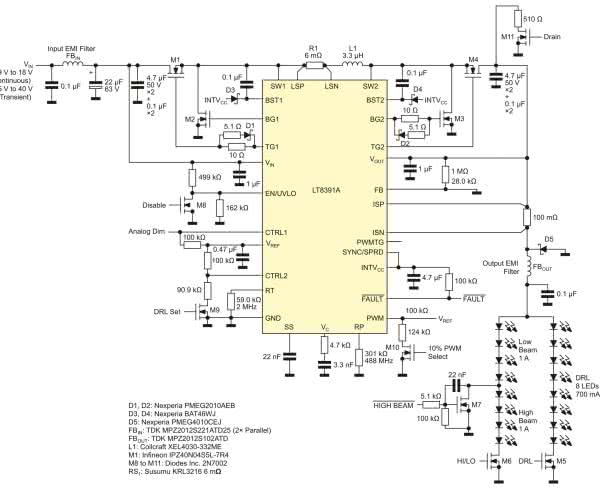

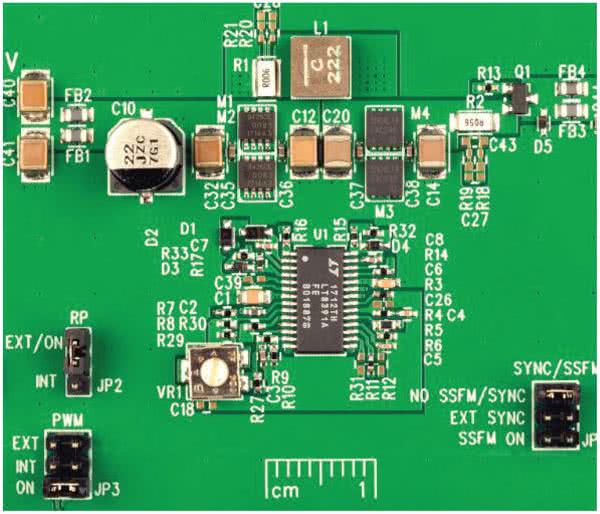

Na rysunku 1 został pokazany schemat przykładowej aplikacji kontrolera typu LT8391A. Odznacza się sprawnością aż 93% z filtrami EMI i rezystorami bramkowymi (jak pokazano na rysunku 2).

Sprawność układu może być o 1...2% wyższa, jeśli usunie się opcjonalne komponenty tłumiące EMI. Dzięki dobrze dobranym kompaktowym tranzystorom MOSFET (obudowy o wymiarach 3×3 mm) i pojedynczej cewce indukcyjnej dużej mocy wzrost temperatury w tym systemie jest niewielki, nawet przy poborze mocy na poziomie 24 W.

Przy napięciu wejściowym 12 V żaden element nie podnosi swojej temperatury o więcej niż 25°C powyżej temperatury otoczenia. Przy napięciu wejściowym 6 V najgorętszy komponent rozgrzewa się do niecałych 50°C, przy standardowej 4-warstwowej płytce drukowanej i bez radiatora czy wymuszonego przepływu powietrza. Nadal system ten pracuje przy pełnym obciążeniu równym 24 W w obliczu stanów przejściowych z napięciem wejściowym spadającym do 4,3 V. Jeśli napięcie spada niżej lub na dłuższy czas, prąd obciążenia może być zredukowany poprzez ściemnianie analogowe lub PWM. Rezystor pomiarowy, dobrany dla układów pracujących z prądem wyjściowym od 8 A do 10 A, umożliwia uzyskanie dużej mocy przy niskim napięciu wejściowym.

Układ LT8391A ma najnowsze funkcje ściemniania PWM i aktywną ochronę przed rozwarciem wyjścia. Ta synchroniczna przetwornica w topologii buck-boost stabilizuje prąd płynący przez szereg diod LED o napięciu, które może, ale nie musi leżeć w zakresie napięcia zasilania systemu. Zasilanie może pochodzić, na przykład, z akumulatora samochodu osobowego (od 9 V do 16 V) lub ciężarówki (od 18 V do 32 V). Układ może pracować z napięciem już od 4 V, jakie występuje podczas rozruchu auta. Wytrzymuje również napięcia do 60 V pojawiające się na liniach zasilania w systemach motoryzacyjnych.

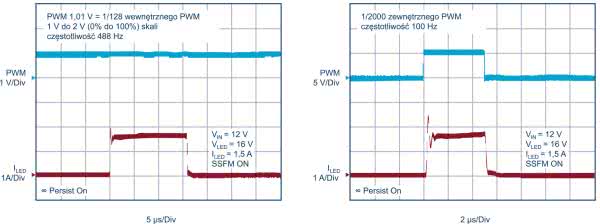

Wspomniane ściemnianie PWM umożliwia na uzyskanie stosunku natężenia 2000:1 przy 120 Hz, a układ pozwala na użycie wewnętrznego generatora ściemniania PWM w celu uzyskania dokładnego współczynnika ściemniania 128:1 bez potrzeby korzystania z zewnętrznego zegara dla sygnału PWM (rysunek 3), upraszczając całą konstrukcję.

Norma CISPR 25 EMI do zastosowań motoryzacyjnych

Układ z rysunku 1 jest przeznaczony do reflektorów samochodowych. Wykorzystuje on komponenty kwalifikowane zgodnie z AEC-Q100 i spełnia normy promieniowania elektromagnetycznego wg normy CISPR 25 klasy 5. Modulacja częstotliwości kluczowania zmniejsza poziom EMI, a jednocześnie oferuje działanie bez migotania, umożliwiając przyciemnianie diod za pomocą PWM.

Mały rozmiar systemu podkreśla niewielka cewka indukcyjna oraz małe wejściowe i wyjściowe filtry przeciwzakłóceniowe. W przypadku przetwornic przełączanych z częstotliwością tak wysoką, jak 2 MHz nie są potrzebne duże filtry LC, a do redukcji EMI wysokiej częstotliwości wystarczą niewielkie koraliki ferrytowe.

Typowe przetwornice impulsowe dużej mocy nie są w stanie spełnić wymagań EMI w motoryzacji. Klucze i cewki o dużej mocy umieszczone na dużych płytkach drukowanych obok dużych kondensatorów mogą tworzyć niepożądane „gorące” pętle, zwłaszcza gdy dołączony jest do nich duży opornik. Unikalna topologia buck-boost kontrolera LT8391A usuwa rezystor pomiarowy z gorącej pętli obu kluczy – buck i boost – zapewniając niższy poziom zakłóceń elektromagnetycznych, generowanych przez system.

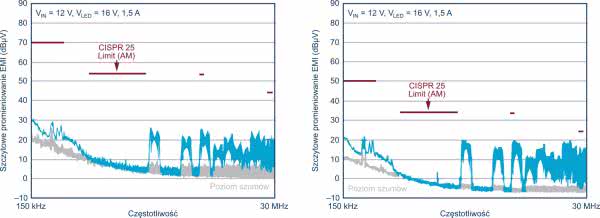

Wykresy pokazane na rysunku 4 oraz rysunku 5 przedstawiają zmierzone widmo emisji elektromagnetycznej EMI dla sterownika LED o mocy 24 W z rysunku 1. Pomimo częstotliwości roboczej kluczy tego kontrolera równej 2 MHz i mocy 24 W, przetwornica ta przechodzi pozytywnie badania pod kątem promieniowanych i przewodzonych emisjii EMI zgodnie z normą CISPR 25 klasy 5. Klasa 5 to najbardziej rygorystyczny poziom wymagań tej normy i cel większości projektantów systemów samochodowych. Przetworniki, które nie mogą przejść testów na zgodność z klasą 5, nie są instalowane w pojazdach lub muszą być ekranowane metalowymi obudowami – osłonami przed promieniowaniem elektromagnetycznym. Nawet jeśli masywność osłony nie stwarza problemów montażowych, dodanie ich do systemu zwiększa jego koszt.

Architektura buck-boost do zastosowań wielowiązkowych

Zestawy reflektorów LED mogą być, dzięki nowoczesnej technologii, zarówno zaskakująco innowacyjne, jak i artystycznie kreatywne. Światła drogowe i mijania można wyposażyć dodatkowo w ładne światła do jazdy dziennej. Ponieważ światła do jazdy dziennej są potrzebne tylko wtedy, gdy światła drogowe oraz mijania są wyłączone, pojedynczy sterownik LED może być używany do zasilania diod LED świateł drogowych i mijania, jak i świateł do jazdy dziennej. System może jednak działać w ten sposób tylko wtedy, gdy zastosowany sterownik LED ma elastycznie regulowane napięcie wyjściowe i może zarówno zwiększać, jak i zmniejszać jego wartość poniżej i powyżej napięcia, które zasila moduł. Przetwornica o topologii typu buck-boost spełnia właśnie to wymaganie.

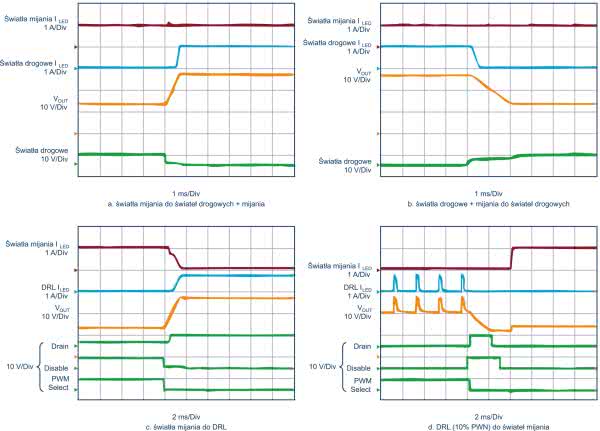

Sterownik wielowiązkowej lampy LED pracuje w topologii typu buck-boost. Schemat takiej aplikacji układu LT8391A pokazany jest na rysunku 6. Układ ten może sterować napięciem ciągu diod LED w zakresie od 3 V do 34 V. Umożliwia to sterowanie szeregowo połączonymi diodami świateł mijania i realizację świateł drogowych poprzez dodanie dodatkowych diod LED do ciągu świateł mijania. Ten sam sterownik przełącza i napędza również światła do jazdy w dzień o wyższym napięciu, ale o niższym prądzie diod. Przełączanie z diod LED świateł mijania na połączone ciągi świateł mijania i drogowych nie generuje skoków napięcia wyjściowego ani prądu diody LED, jak pokazano na rysunku 7a. Kontroler LT8391A może płynnie przechodzić między obszarami działania tylko w topologii boost, 4-kluczowym buck-boost i tylko w topologii buck. Zmiana z małej liczby diod LED na dużą liczbę diod LED bez powodowania powstania szpilki napięcia diod jest sporym wyzwaniem dla przetwornicy, ale obwód pokazany na rysunku 6 realizuje to z łatwością. Przełączenie z powrotem ze świateł drogowych i świateł mijania na zwykłe światła mijania jest również bardzo czyste, bez żadnych szkodliwych dla diod elektroluminescencyjnych impulsów, jak pokazano na rysunku 7b.

To samo dotyczy przełączania do i z ciągu diod LED świateł DRL. Na rysunku 7c pokazano, w jaki sposób światła mijania są wyłączane, a DRL jest płynnie podłączany do kondensatora wyjściowego. Nawet prąd LED zmienia się z 1 A (światła drogowe i mijania) na 700 mA (8 diod LED świateł DRL) bez żadnych problemów. Można również dodać inne diody LED np. do sygnalizatorów skrętu (kierunkowskazów), a w miejsce DRL podłączyć inne diody, używane do sygnalizacji w aucie, na przykład światło stopu. Rysunek 7d pokazuje, jak światła do jazdy dziennej można przyciemnić za pomocą wewnętrznie ustawianego generatora sygnału PWM, a następnie płynnie przełączyć na światła mijania, gdy zapadnie ciemność.

Środowiska motoryzacyjne wymagają solidnych i niezawodnych rozwiązań do reakcji w obliczu zwarć i rozwarć diod LED. Warunki zwarcia i przerwy w obwodzie są bezpiecznie obsługiwane przez rozwiązanie pokazane na rysunku 6 i zgłaszane za pomocą flagi błędu konwertera.

Obudowy TSSOP i QFN pasują do ciasnych miejsc

Kontroler LT8391A jest dostępny w obudowie QFN o wymiarach 4×5 mm z 28 wyprowadzeniami. To idealna obudowa, która pozwala spełnić wymagania dotyczące małych rozmiarów całego systemu. Dodatkowo kontroler ten oferowany jest również w obudowie TSSOP, która lepiej spełnia wymagania sektora motoryzacyjnego. Obie obudowy mają pod układem odsłonięte pole termiczne, będące na potencjale masy, które pomaga w rozpraszaniu ciepła wewnętrznego, wytwarzanego głównie przez wbudowany stabilizator LDO, które generuje napięcie INTVCC.

Wewnętrzny regulator LDO tych kontrolerów przetwornic impulsowych może zasilać do czterech synchronicznych tranzystorów MOSFET, kluczowanych z częstotliwością do 2 MHz z ładunkiem bramki około 15 nC. Niewielkich rozmiarów obwód demonstracyjny dla LT8391A (DC2575A, bazujący na projekcie z rysunku 1), pokazano na fotografii 1. Tylko jedna cewka indukcyjna o wymiarach 5×5 mm jest potrzebna do działania tego wszechstronnego kontrolera wysokiej mocy.

Projektowanie płytki drukowanej

Aby projektowany obwód miał odpowiednio niski poziom emitowanych zakłóceń elektromagnetycznych, konieczna jest optymalizacja projektu płytki drukowanej. Decydującą rolę odgrywa energia promieniowana poprzez indukcyjności i pojemności pasożytnicze ścieżek na PCB. Zakres częstotliwości tych emisji zwykle leży powyżej 30 MHz.

Zmniejszenie natężenia tego promieniowania jest bardzo trudne i wymaga dużego doświadczenia oraz wiedzy. Niepowodzenie w tym zakresie przekłada się na konieczność zamknięcia systemu w ekranującej, metalowej obudowie, co przekłada się na wyższe koszty i większe rozmiary systemu sterowania oświetleniem LED.

Zwłaszcza światła LED do jazdy dziennej nastręczają spory problem z wysokim poziomem emisji promieniowania. Zwykle wysterowany jest łańcuch szeregowo połączonych diod LED. Obwód szeregowy często wymaga dużej ilości miejsca na płytce. Dzięki temu układ geometryczny ma właściwości anteny, a generowane emisje są szczególnie skutecznie wypromieniowywane. Ekranowanie obwodów elektrycznych jest skomplikowane, drogie, a w przypadku diod LED nawet częściowo niemożliwe, ponieważ światło nie może przejść przez osłonę z blachy. Rozwiązanie polega więc na minimalizacji ilości emitowanego promieniowania elektromagnetycznego. Istnieje wiele aspektów, które przyczyniają się do tej minimalizacji, a jedną z nich jest odpowiedni projekt płytki drukowanej.

Wybór scalonych stabilizatorów impulsowych, które są już zaprojektowane pod kątem minimalizacji emisji i optymalnego zachowania EMC, tak jak w tym przypadku, znacznie ułatwia osiągnięcie dobrych rezultatów. W takim przypadku wymagane jest minimalne filtrowanie, ale wiele zależy od projektu ścieżek płytki drukowanej.

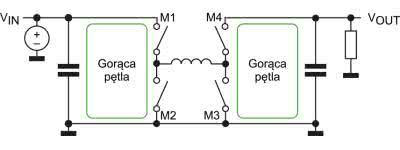

Najpoważniejszym źródłem zakłóceń elektromagnetycznych w przetwornicach impulsowych jest pętla, w której przełączany jest prąd. Jest to tzw. gorąca pętla. W przypadku większości nieizolowanych topologii emisja EMI wywodzi się z pętli z wysokim dI/dt. W przypadku większości systemów linie zasilania oraz obciążenia nie mają w sobie dużej zawartości prądu przemiennego. Należy więc skupić analizę na przetwornicy od kondensatora wejściowego CIN, który powinien dostarczać wszystkie istotne prądy zmienne do kondensatora wyjściowego COUT, gdzie kończą się wszelkie prądy przemienne (transferowane są do masy). Pomiędzy tymi elementami znajdują się wszystkie typowe elementy przetwornicy – klucze, cewki itp.

Przetwornica opisywana w tym artykule to układ o topologii buck-boost, który ma cztery klucze – tranzystory MOSFET – M1...M4, pokazane na schemacie na rysunku 1 lub rysunku 6. Na schematach tych trudno jest oznaczyć gorącą pętlę, jednak jeśli spojrzymy na rysunek 8, to wszystko będzie o wiele czytelniejsze. Jak widać na rysunku 9, w płytce deweloperskiej dla tego układu wszystkie kluczowe elementy w gorącej pętli są upakowane blisko siebie, dzięki czemu powierzchnia gorącej pętli jest niewielka, a poziom EMI niski.

Dzięki odpowiedniemu ułożeniu wyprowadzeń układu LT8391A możliwe jest proste zoptymalizowanie projektu ścieżek w systemie, aby zagwarantować niski poziom emisji zakłóceń elektromagnetycznych. Wszystkie linie, które sterują tranzystorami M1...M4 oraz związane są z tą sekcją układu, ulokowane są z jednej strony kontrolera.

Podsumowanie

Sterownik LED LT8391A to kontroler przetwornicy o topologii buck-boost, która jest przeznaczona do zasilania łańcuchów diod LED w reflektorach samochodowych. Jego kluczowe funkcje obejmują 4-przełącznikową architekturę zoptymalizowaną do minimalizacji generowanych zakłóceń EMI, co dodatkowo wsparte jest możliwością pracy z rozproszonym spektrum modulacji (SSFM). Układ ma również wyprowadzenia rozmieszczenie w taki sposób, aby ułatwić projektowanie płytki drukowanej, minimalizującej poziom generowanych zakłóceń elektromagnetycznych.

Wszystko to, aby spełnić wymagania normy CISPR 25 klasy 5. Unikalna, wysoka częstotliwość przełączania pozwala na pracę powyżej pasma AM, co wymaga bardzo niewielkiego filtrowania zakłóceń na wejściu i wyjściu przetwornicy. Dzięki tym czynnikom możliwa jest konstrukcja bardzo kompaktowych i niskoemisyjnych driverów przeznaczonych do diod LED. Układy z rodziny LT8390 (tabela 1) mają elastyczne parametry, dzięki czemu nadają się do zasilania szerokiej gamy systemów.

Nikodem Czechowski, EP

Źródła:

https://bit.ly/3gLiVNj

https://bit.ly/3td0ne1

https://bit.ly/3gLTFX6

https://bit.ly/3mIRxTW

https://bit.ly/3BwgZAl

Zaloguj

Zaloguj