Obudowy układów scalonych a wysoka temperatura

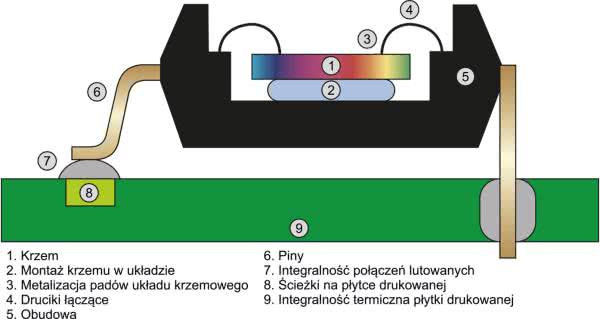

Gdy zaprojektowano już funkcjonalny układ krzemowy, odporny na wysokie temperatury, bitwa jest wygrana tylko w połowie. Obudowa urządzenia półprzewodnikowego, a następnie przymocowanie jej do PCB nie jest trywialne, jeśli projektuje się urządzenie przeznaczone do pracy w wysokiej temperaturze. Wiele czynników wpływa na zachowanie obudowy układu scalonego w wysokiej temperaturze, jak pokazano na rysunku 4.

Materiał do mocowania struktury mocuje krzem do opakowania lub substratu. Wiele materiałów sprawdzonych do stosowania w standardowych zakresach temperatur ma niską temperaturę zeszklenia (TG) i nie nadaje się do pracy w wysokich temperaturach. Szczególną uwagę należy zwrócić na dopasowanie współczynników rozszerzalności cieplnej (CTE) struktury półprzewodnikowej, materiału mocującego i podłoża. Dzięki temu struktura nie będzie naprężona ani nie pęknie na skutek cykli zmian temperatury w dużym zakresie. Nawet niewielkie naprężenia mechaniczne struktury krzemowej mogą spowodować zmiany parametrów elektrycznych do niedopuszczalnych w zastosowaniach precyzyjnych poziomów. W przypadku urządzeń mocy, które wymagają połączenia termicznego oraz elektrycznego z podłożem opakowania, może być konieczne stosowanie metalowych materiałów mocujące strukturę do podłoża.

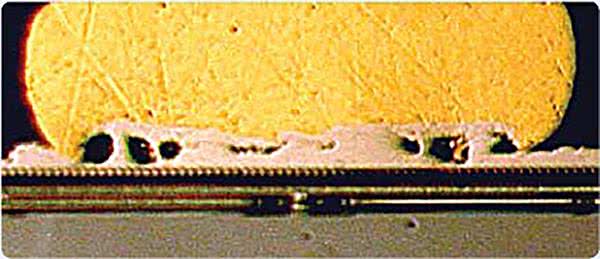

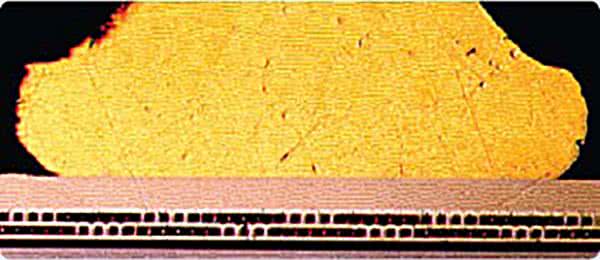

Łączenie drutowe to metoda łączenia matrycy z wyprowadzeniami układu poprzez dołączenie metalowych drucików od poszczególnych pinów do padów na powierzchni struktury układu scalonego. Rozważając niezawodność łączenia drutem w podwyższonych temperaturach, głównym problemem jest kompatybilność metali używanych do połączenia. Niepowodzenia związane ze słabą kompatybilnością metali wiążących się, są dwojakie: wzrost fazy międzymetalicznej (IMC) na interfejsie pomiędzy metalami, co tworzy kruche wiązanie; oraz dyfuzja metali (efekt Kirkendalla), która tworzy puste przestrzenie na granicy faz, osłabiając siłę połączenia i zwiększając jego rezystancję elektryczną. Niestety, jedna z najpopularniejszych kombinacji metali w przemyśle – połączenie wykonane z pomocą złotego drutu dospawanego do aluminiowego padu – jest podatna na te zjawiska w podwyższonych temperaturach. Na rysunku 5 pokazano przekrój przez wiązanie Au/Al. Widoczny jest wzrost IMC, który pogarsza integralność wiązania po zaledwie 500 godzinach, spędzonych w zwiększonej temperaturze.

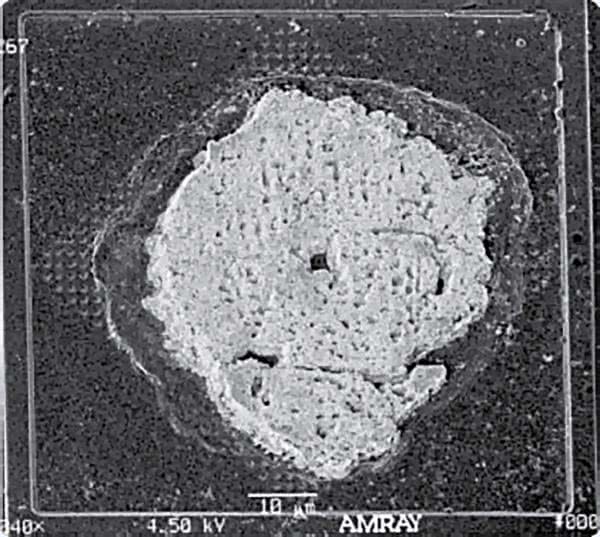

Rysunek 6 pokazuje znaczny wzrost faz międzymetaliczny w strukturze Au/Al i puste przestrzenie Kirkendalla po rozerwaniu wiązania w wysokiej temperaturze. Co gorsza, halogeny, takie jak brom i chlor – czasami występujące w mieszankach do zatapiania – mogą powodować powstawanie korozji na granicy faz metalicznych w podwyższonej temperaturze, skracając czas układu i prowadząc do jego przedwczesnej awarii (chociaż na szczęście przemysł przechodzi obecnie na „zielone”, bezhalogenowe związki). W związku z tym istnieje silna potrzeba stosowania takich samych metali do wykonywania metalizacji padów i drutu do zgrzewania, aby uniknąć opisanych tutaj, negatywnych zjawisk. Jeśli nie jest to możliwe, inżynierowie projektujący układ scalony powinni wybrać metale, które charakteryzują się wystarczająco wolnym wzrostem IMC i szybkością dyfuzji, tak, aby układy scalone były niezawodne w wymaganym okresie życia. Rysunek 7 ilustruje wytrzymałość wiązania monometalicznego w podwyższonej temperaturze. Odcinek wiążący nie wykazuje oznak wzrostu IMC po 3000 godzinach w 195°C.

Obudowa układu scalonego musi również wytrzymać naprężenia, powstające w trudnych warunkach. Obudowy z tworzyw sztucznych, mimo że są standardem branżowym, są generalnie oceniane tylko w temperaturze do 150°C do długotrwałego użytkowania. W związku z niedawnym zainteresowaniem aplikacjami wysokotemperaturowymi badania wykazały, że ta kwalifikacja może zostać rozciągnięta do 175°C, ale tylko przez stosunkowo krótki czas. W zależności od konstrukcji opakowania, 175°C to punkt, w którym niektóre materiały, takie jak masa do zalewania struktury, przekraczają temperaturę zeszklenia. Praca powyżej TG może powodować znaczne zmiany mechaniczne kluczowych parametrów, takich jak np. moduł sprężystości przy zginaniu, oraz prowadzić do uszkodzeń, takich jak rozwarstwienie się i pękanie pod wpływem zwiększonego odkształcenia termicznego.

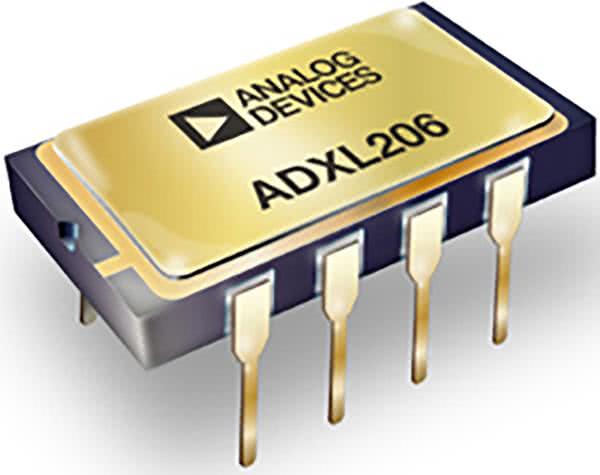

Z tego powodu w zastosowaniach wysokotemperaturowych preferowane są hermetyczne opakowania ceramiczne (rysunek 8). Hermetyczne uszczelnienie stanowi barierę dla wnikania do wnętrza elementu wilgoci i zanieczyszczeń powodujących korozję. Niestety opakowania hermetyczne są zwykle większe, cięższe i znacznie droższe niż ich plastikowe odpowiedniki. W zastosowaniach o mniej ekstremalnych wymaganiach temperaturowych (poniżej 175°C), opakowania z tworzyw sztucznych mogą być preferowane w celu zaoszczędzenia powierzchni na PCB, obniżenia kosztów systemu lub zapewnienia lepszej zgodności z wymaganiami dotyczącymi odporności na wibracje. W przypadku systemów wymagających hermetycznego pakowania i dużej gęstości komponentów, odpowiednim rozwiązaniem mogą być wysokotemperaturowe moduły wielochipowe. Jednak to rozwiązanie wymaga, aby przetestowane struktury krzemowe dla danych elementów były komercyjnie dostępne.

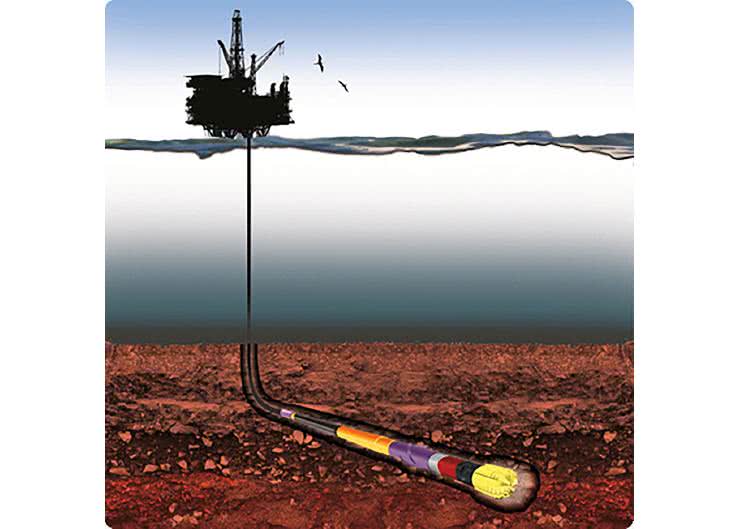

Należy również ocenić konfigurację pinów wyjściowych i metalizację obudowy. Ma to kluczowy wpływ na parametry mechaniczne systemu. Elementy do montażu powierzchniowego trzymają się wyłącznie obszaru lutowania do pada i to, jak dobrze związane są z PCB zależy, od jakości kleju między warstwą miedzi a materiałem prepregu laminatu. Z drugiej strony, układy do montażu przewlekanego (THT) są jednymi z najbardziej sprawdzonych i niezawodnych sposobów montowania układów na PCB w przemyśle elektronicznym, zapewniając również sporą odporność na wstrząsy i wibracje. W skrajnych przypadkach siłę mocowania można dodatkowo poprawić, wyginając piny na spodniej stronie płytki, aby na trwale połączyć je z płytką PCB. Z drugiej strony zastosowanie elementów THT z uwagi na wyprowadzenie otworów przelotowych nie pozwala na obsadzanie elementów na dolnej części płytki drukowanej, co może być poważnym problem w zastosowaniach, takich jak instrumenty umieszczane w odwiertach, gdzie przestrzeń jest bardzo ograniczona.

Konfiguracja wyprowadzeń SMD typu Gull-Wing jest realną alternatywą w wielu przypadkach, ale bezołowiowe lutowanie SMD może nie być wystarczająco wytrzymałe w warunkach wysokich wstrząsów i wibracji występujących w wielu środowiskach o wysokiej temperaturze. Stosując komponenty do montażu powierzchniowego, projektant powinien wziąć pod uwagę ich wysokość i masę. Zastosowanie wysokotemperaturowych żywic epoksydowych poprawi wytrzymałość mocowania, ale zwiększy koszty produkcji i ograniczy możliwość wykonywania późniejszych napraw. We wszystkich przypadkach zadbać należy o to, aby pokrycie pinu było wykonane z metalu kompatybilnego ze spoiwem wysokotemperaturowym.

Najpopularniejsze standardowe stopy lutownicze mają temperaturę topnienia poniżej 200°C. Istnieją jednak pewne łatwo dostępne stopy, które należą do kategorii wysokotemperaturowej (HMP), o temperaturze topnienia znacznie powyżej 250°C. Nawet w takich przypadkach maksymalna zalecana temperatura pracy dla dowolnego lutu poddanego naprężeniom wynosi około 40°C poniżej jego temperatury topnienia. Na przykład, standardowy skład stopu lutowniczego HMP to 5% cyny, 93,5% ołowiu i 1,5% srebra. Jego temperatura topnienia wynosi 294°C, ale jest zalecany do stosowania tylko do około 255°C.

Osobną kwestią są układy BGA i podobne, które posiadają fabrycznie przymocowane kulki lutownicze, pełniące rolę wyprowadzeń układu. Mogą one nie mieć odpowiednio wysokiej temperatury topnienia. Należy upewnić się, że są one klasyfikowane do pracy w tak wysokiej temperaturze lub, jeśli nie są, wymienić na odpowiednie.

Wreszcie sama płytka PCB jest także potencjalnym źródłem awarii. Standard laminatu FR4 zakłada zeszklenie się materiału w zakresie temperatur od 130°C do 180°C, w zależności od konkretnego składu, producenta etc. W przypadku stosowania powyżej tej temperatury – nawet przez krótki czas – może rozszerzać się i rozwarstwiać. Dobrą sprawdzoną alternatywą jest poliimid. Jest to ten sam materiał, jaki występuje pod nazwą handlową Kapton. Charakteryzuje się on TG wynoszącą aż do 250°C, w zależności od detali składu. Jednak poliimid ma również bardzo wysoką absorpcję wilgoci, co może szybko doprowadzić do uszkodzenia PCB przez inne mechanizmy, dlatego ważne jest kontrolowanie narażenia na wilgoć takiego laminatu. W ostatnich latach przemysł wprowadził dodatkowo różne egzotyczne laminaty, które pochłaniają mniej wilgoci, zachowując swoje parametry i integralność w wysokich temperaturach.

Weryfikacja, kwalifikacja, testy

Weryfikacja komponentów wysokotemperaturowych w warunkach laboratoryjnych nie jest trywialnym zadaniem, ponieważ wymaga od inżynierów zastosowania wszystkich wspomnianych wcześniej technik w celu przetestowania kluczowych parametrów elementów w ekstremalnych temperaturach. Oprócz zastosowania specjalnych materiałów w konstrukcji przyrządu testowego, inżynierowie testowi muszą ostrożnie obsługiwać komory środowiskowe, aby umożliwić systemowi dostosowanie się do wymaganych zmian temperatury. Ze względu na niedopasowanie współczynników rozszerzalności szybkie zmiany temperatury mogą spowodować uszkodzenie połączeń lutowanych na płytce drukowanej, wypaczenie laminatu i ostatecznie przedwczesną awarię systemu. Wytyczną stosowaną w przemyśle jest utrzymywanie tempa zmian temperatury na poziomie poniżej 3°C na minutę.

Aby przyspieszyć testowanie żywotności i niezawodności elementów, przyjętą praktyką dla komponentów elektronicznych jest przeprowadzanie testów w podwyższonej temperaturze. Wprowadza to współczynnik przyspieszenia α, określony równaniem Arrheniusa:

gdzie Ea to energia aktywacji, k to stała Boltzmanna, Ta to oczekiwana temperatura robocza podczas użytkowania, a Ts to temperatura testu. Chociaż przyspieszone starzenie działa dobrze w przypadku standardowych produktów, zwiększenie temperatury testu znacznie powyżej temperatury znamionowej może wprowadzić nowe mechanizmy uszkodzeń i dawać niedokładne wyniki. Dlatego, aby zagwarantować niezawodność urządzeń wysokotemperaturowych, takich jak AD8229, test żywotności w wysokiej temperaturze przeprowadza się przy maksymalnej temperaturze znamionowej – 210°C przez 1000 godzin (około sześć tygodni). Dla niższych temperatur oczekiwany czas życia (i testu) można przewidzieć za pomocą zależności przyspieszenia pokazanej na rysunku 9.

Istnieją dodatkowe przeszkody, stojące na drodze do w pełni rzetelnej charakteryzacji wysokotemperaturowych układów scalonych. Na przykład fakt, że zastosowany system testowo-pomiarowy jest tak niezawodny, jak jego najsłabsze ogniwo. Oznacza to, że każdy element wystawiony na działanie podwyższonych temperatur przez długi czas musi być z natury bardziej niezawodny niż sam badany układ scalony. Niewiarygodny system dostarczy danych, które nie odzwierciedlają długoterminowej niezawodności komponentu, co powoduje konieczność kosztownego i czasochłonnego powtórzenia procesu pomiarowego.

Techniki statystyczne zwiększające wskaźnik powodzenia. Obejmują one m.in. dokładne przewymiarowanie próbki testowej, aby dodać pewien margines błędu dla przedwczesnych awarii systemu, które nie są spowodowane awarią testowanego urządzenia.

Kolejną przeszkodą są etapy produkcji wymagane do zagwarantowania skrajnych parametrów wydajności, takie jak testowanie czy justowanie układu. Zespół programistów musi dostosować te kroki do produktów wysokotemperaturowych, aby zagwarantować, że proces produkcji systemów będzie powtarzalny i łatwy do implementacji.

Uwagi dotyczące projektów układów wysokotemperaturowych

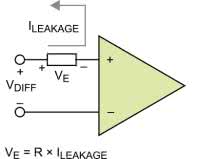

Projektant obwodów, pracujących w wysokich temperaturach, musi uwzględnić zmiany parametrów układów scalonych i elementów pasywnych w szerokim zakresie temperatur, zwracając szczególną uwagę na ich zachowanie w skrajnych temperaturach, aby zapewnić pracę obwodu w docelowych granicach temperatur. Przykłady obejmują dryf napięcia offsetu, płynące z temperaturą błędy wzmocnienia, różne współczynniki temperaturowe, wartości napięcia, rozpraszanie mocy, upływ do laminatu i upływ wewnętrzny innych elementów dyskretnych – takich jak te stosowane w urządzeniach zabezpieczających przed wyładowaniami elektrostatycznymi i przepięciami. Na przykład w sytuacjach, gdy wysoka impedancja źródła jest połączona szeregowo z pinem wejściowym wzmacniacza, niepożądane prądy upływu (inne niż własny prąd polaryzacji wzmacniacza) mogą powodować offsety, które przełożą się na błąd pomiaru prądu polaryzacji (rysunek 10).

We wszystkich przypadkach praca w wysokiej temperaturze nasila upływ laminatu, spowodowany zanieczyszczeniami, takimi jak topnik lutowniczy, kurz czy kondensacja. Właściwy układ może pomóc zminimalizować te efekty, zapewniając odpowiednie odstępy między wrażliwymi węzłami systemu, na przykład oddzielając wejścia wzmacniacza od szyn zasilających niosących wiele zakłóceń.

Standardowe wyprowadzenia dla wzmacniaczy operacyjnych i wzmacniaczy pomiarowych posiadają jeden z pinów wejściowych obok ujemnego pinu zasilania. To radykalnie zmniejsza tolerancję na pozostałości po montażu topnika na PCB, które mogą powodować zwiększony upływ z tego wejścia. Aby zredukować upływ, a także zwiększyć CMRR dla wysokiej częstotliwości, układ AD8229 ma zupełnie inny układ pinów, co inne precyzyjne wzmacniacze pomiarowe tego producenta. Na rysunku 11 pokazano ten układ wyprowadzeń, wraz z oznaczonymi miejscami, gdzie pojawia się pasożytnicza rezystancja.

Upływ pochodzący z diod, transili (TVS) i innych urządzeń półprzewodnikowych rośnie wykładniczo wraz z temperaturą i w wielu przypadkach może być o wiele rzędów wielkości większy niż wejściowy prąd polaryzacji wzmacniacza. W takich przypadkach projektant musi zapewnić, że upływ prądu w ekstremalnych temperaturach nie pogorszy specyfikacji obwodu poza przyjęte granice.

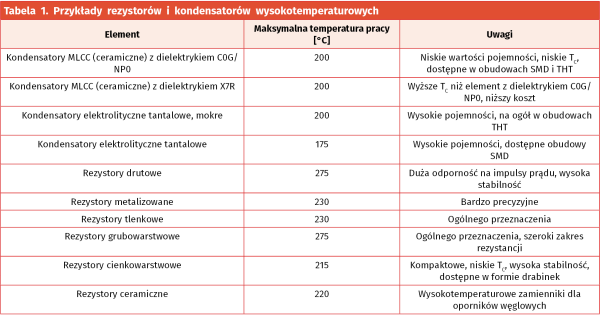

Obecnie dostępnych jest na rynku kilka elementów pasywnych do pracy w wysokich temperaturach. Rezystory i kondensatory są wszechobecne w każdym projekcie obwodu. Niektóre dostępne na rynku opcje zestawiono w tabeli 1.

Należy zauważyć, że komponenty do montażu powierzchniowego są dodatkowo podatne na upływ prądu pomiędzy polami, szczególnie, jeśli ich korpusy przylegają do płytki drukowanej, ponieważ pozostałości topnika mają tendencję do pozostawania pod spodem takich elementów po procesie montażu. Takie pozostałości pochłaniają wilgoć, która w wysokiej temperaturze zwiększa ich przewodność. W tej sytuacji na elemencie do montażu powierzchniowego pojawi się pasożytniczy rezystor (o dość nieprzewidywalnym zachowaniu i parametrach), potencjalnie wprowadzając dodatkowe błędy do działania obwodu. Aby rozwiązać ten problem, warto rozważyć wybór większych rozmiarów chipów lub formowanie wyprowadzeń w kształcie wspominanego gull-wing, albo też po prostu wykorzystanie elementów do montażu przewlekanego w obszarach, które są szczególnie wrażliwe na elementy pasożytnicze. Ostatecznie niepożądane pozostałości topnika itp. można prawie całkowicie wyeliminować, dodając do produkcji skuteczny etap mycia płytek, zwykle przy użyciu myjek ultradźwiękowych i specjalnych środków chemicznych pod koniec procesu montażu.

Projektant systemów, które będą działać w trudnych warunkach, musi mieć na uwadze również zarządzanie ciepłem. Nawet w przypadku komponentów zaprojektowanych do pracy w wysokiej temperaturze otoczenia należy wziąć pod uwagę samonagrzewanie się elementów, związane z rozpraszaniem na nich mocy. W przypadku AD8229 jego gwarantowana praca do 210°C zakłada pracę przy małym obciążeniu prądem wyjściowym. Dodatkowe rozpraszanie mocy spowodowane przez sterowanie większych obciążeń lub trwałe stany awarii (takie jak zwarcie na wyjściu) zwiększy temperaturę złącza poza maksymalne wartości znamionowe części, znacznie skracając żywotność elementu. Ważne jest, aby postępować zgodnie z zalecanymi wytycznymi dotyczącymi rozpraszania ciepła i być świadomym sąsiednich źródeł ciepła, takich jak regulatory mocy, na płytce drukowanej.

Nawet rezystory wysokotemperaturowe mają obniżoną moc znamionową dla temperatury powyżej 70°C. Należy zwrócić szczególną uwagę na temperaturę rezystorów podczas pracy, zwłaszcza, jeśli rozpraszają one znaczną ilość mocy podczas pracy. Na przykład, jeśli rezystor o maksymalnej dopuszczalnej wartości temperatury 200°C, pracuje w temperaturze otoczenia 190°C, ale z powodu jego samonagrzewania się z powodu rozpraszania mocy, temperatura zwiększa się o 20°C, to przekroczy ona wartość znamionową rezystora.

Chociaż wiele elementów pasywnych może wytrzymać wysokie temperatury, ich konstrukcja może nie nadawać się do długotrwałego na nią narażenia w środowisku, w których wysoka temperatura może łączyć się z wstrząsami i wibracjami. Ponadto producenci rezystorów wysokotemperaturowych i kondensatorów określają ich żywotność w danej temperaturze. Dopasowanie specyfikacji żywotności wszystkich komponentów jest ważne dla uzyskania systemu o wysokiej niezawodności dla zadanych specyfikacji. Wreszcie, nie należy zapominać, że wiele komponentów przystosowanych do pracy w wysokiej temperaturze może wymagać dodatkowego obniżania ich wartości znamionowych, aby zapewnić długotrwałe i bezawaryjne działanie.

Przykład aplikacji

Jako przykład zastosowania odpowiednich urządzeń półprzewodnikowych w systemach wysokotemperaturowych, w dalszej części pokazany jest system pomiarowy zawierający opisywany AD8229 oraz ADXL206 (akcelerometr dwuosiowy), dostosowany do działania w środowisku o wysokiej temperaturze. Założeniem było zaprojektowanie systemu, który byłby zarówno przenośny, jak i bezpieczny w użyciu w tym środowisku.

W systemie demonstracyjnym wykorzystano mały piekarnik elektryczny z obrotowym zespołem, na którym zamontowana jest wysokotemperaturowa płytka drukowana, która pracuje i prowadzi pomiar w sposób ciągły. Grzałka wewnątrz piekarnika znajduje się u góry – taki układ tworzy duży gradient temperatury wewnątrz kuchenki. Mechanizm obrotowy pozwala na monitorowanie działania akcelerometru, gdyż element ten pozwala w czasie eksperymentu na pomiar pozycji.

Wzmacniacz AD8229 przetwarza sygnał pochodzący z termopary typu K, która znajduje się wewnątrz piekarnika. Sonda wystaje około 15 cm poza płytkę drukowaną, aby lepiej mierzyć zmiany temperatury piekarnika. W tym samym czasie ADXL206 mierzy kąt obrotu. Trzy sygnały – gradient temperatury, przyspieszenie w osi X oraz przyspieszenie w osi Y – są przesyłane w postaci sygnałów analogowych przez pierścień ślizgowy (złącze obrotowe) przystosowane do pracy w wysokich temperaturach Pierścień ślizgowy utrzymuje połączenie z nieobrotową wiązką, która łączy się z płytą akwizycji danych na zewnątrz piekarnika. Ponieważ zimne złącze termopary znajduje się wewnątrz piekarnika, druga termopara zapewnia statyczne odniesienie do temperatury wewnętrznej Wzmacniacz termopary AD8495 (również na zewnątrz pieca) ma zintegrowaną funkcję kompensacji zimnego złącza do kondycjonowania sygnału z dodatkowej termopary.

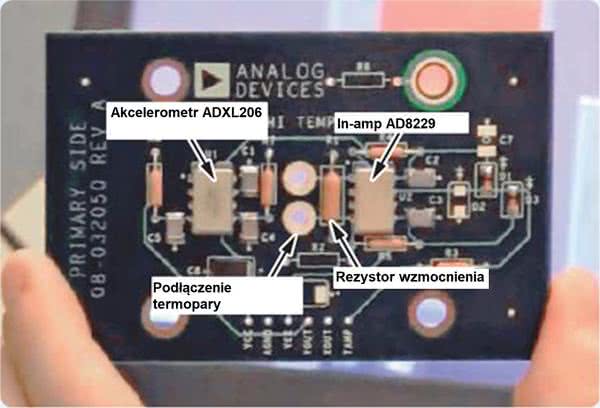

Płyta wewnątrz piekarnika znajduje się blisko środka na zespole obrotowym, gdzie temperatura w przybliżeniu wynosi 175°C. W konstrukcji PCB zastosowano dielektryk poliimidowy. Ścieżki na warstwach miedzi mają minimalną szerokość 0,020 cala, aby poprawić adhezję miedzi do materiału. Płytę drukowaną pokazano na fotografii 2.

Elementy zostały osadzone na PCB przy użyciu standardowego lutowia HMP (5/93,5/1,5 Sn/Pb/Ag). Do połączenia płytki i pierścienia ślizgowego użyto przewodów w izolacji teflonowej.

Wszystkie precyzyjne komponenty w tym projekcie są zamontowane jako przewlekane. Rezystory foliowe o współczynniku temperaturowym równym 25 ppm/°C konfigurują wzmocnienie wzmacniacza pomiarowego. Wzmacniacz pracuje z dużym wzmocnieniem, więc długość ścieżki od wzmacniacza do rezystora wzmacniającego jest jak najkrótsza, aby zminimalizować wpływ rezystancji miedzi (TC=4000 ppm/°C). Interfejs między termoparą a wzmacniaczem znajduje się na środku płytki, aby utrzymać stałą temperaturę podczas obrotu. Zaciski termopary znajdują się jak najbliżej siebie, aby wyeliminować niepożądane efekty termiczne pola elektromagnetycznego na złączu. Wysokotemperaturowe kondensatory tantalowe i kondensatory z dielektrykiem C0G/NP0 zastosowano do filtrowania linii zasilanie oraz jako filtry analogowe na wyjściu akcelerometru.

Komputer przetwarza dane z czterech różnych źródeł: kąt obrotu (wyliczony z dwóch mierzonych składowych X i Y), wewnętrzny gradient temperatury i temperatura odniesienia. Wszystkie te pomiary są łączone razem, aby odwzorować gradient temperatury (rysunek 12). Wyniki analizy pokazują, że wahania temperatury mogą sięgać nawet 25°C. Zgodnie z oczekiwaniami najwyższa temperatura występuje w pobliżu elementu grzejnego, który znajduje się w górnej części tylnej ściany piekarnika. Dzięki naturalnej konwekcji górna część piekarnika jest drugim najcieplejszym obszarem wewnątrz piekarnika. Najniższa temperatura jest wykrywana, gdy termopara znajduje się naprzeciwko elementu grzejnego.

Eksperyment ten w prosty sposób pokazuje, w jaki sposób komponenty wysokotemperaturowe, zintegrowane z systemem rejestrowania mogą wydobywać cenne informacje podczas pracy w trudnych warunkach.

Podsumowanie

Wiele zastosowań, wymaga komponentów, które działają w środowiskach o bardzo wysokiej temperaturze. W przeszłości niezawodne projektowanie takich systemów było trudne ze względu na brak elementów przystosowanych do tego rodzaju trudnych warunków. Obecnie dostępne są już układy scalone i komponenty pomocnicze zaprojektowane i zakwalifikowane do działania w tych środowiskach, co pozwala zaoszczędzić czas inżynierów i zmniejszyć ryzyko awarii. Zastosowanie nowej technologii i postępowanie zgodnie z odpowiednimi praktykami projektowymi umożliwia niezawodną pracę wysokowydajnych systemów w jeszcze bardziej ekstremalnych środowiskach, niż było to wcześniej możliwe.

Nikodem Czechowski, EP

Źródło: https://bit.ly/2Vp2o9V

Zaloguj

Zaloguj