Przystępując do konstruowania urządzenia elektronicznego, w którym mają być zastosowane różnego rodzaju sensory zwykle przeglądamy listę dostępnych na rynku elementów. Przy odrobinie szczęścia udaje się znaleźć czujniki, w których zintegrowano odpowiedni układ pomiarowy (analogowy), blok akwizycji danych i wstępnej ich obróbki oraz co najmniej jeden z popularnych interfejsów komunikacyjnych, za pośrednictwem którego dane już w postaci cyfrowej są przesyłane do systemu nadrzędnego. Zadanie konstruktora w takim przypadku ogranicza się w zasadzie do zapoznania się z rejestrami czujnika, składnią komend zapisujących i odczytujących rejestry oraz strukturą przesyłanych danych.

Nieco gorzej sprawa wygląda z czujnikami wyłącznie analogowymi. Konieczne jest wówczas zaprojektowanie odpowiedniego interfejsu sprzętowego oraz napisanie kodu, który dane cyfrowe uzyskane w wyniku próbkowania sygnałów analogowych z czujnika przeliczy na odpowiednią wielkość fizyczną. Typowym przykładem czujników tego rodzaju są sensory gazów. Stwarzają one problemy dwojakiego rodzaju. Po pierwsze, ich charakterystyki są bardzo, jeszcze raz powtórzę bardzo silnie nieliniowe. Po drugie, parametr wyjściowy – stężenie gazu – nie zależy wprost od bezpośrednio zmierzonego parametru czujnika, jakim najczęściej jest rezystancja. Do wyznaczenia wielkości mierzonej konieczne jest zmierzenie rezystancji czujnika w badanym środowisku (RS) i obliczenie stosunku tej rezystancji do rezystancji czujnika w środowisku odniesienia (RO). Same problemy. Jak zmierzyć rezystancję czujnika? Nie, o tym w tym artykule nie będzie mowy, gdyż koncentrujemy się na zupełnie innym zagadnieniu. Zakładamy, że rezystancję jakoś potrafimy zmierzyć. Obliczenie stosunku RS/RO z matematycznego punktu widzenie nie powinno stwarzać problemów. Pod warunkiem jednak, że znamy RO, a mamy jedynie mgliste pojęcie o tej wielkości. Wyznaczanie RO też nie jest tematem tego artykułu. Można jedynie powiedzieć, że RO daje się wyznaczyć podczas kalibracji w czystej atmosferze, a co gorsze jest to parametr zmieniający się w dużym zakresie nawet w obrębie elementów jednego typu. Z tego powodu producenci zwykle nie podają w danych katalogowych konkretnej wartości RO. Można się jedynie doszukać zakresu rozrzutu tego parametru.

Problem zasadniczy

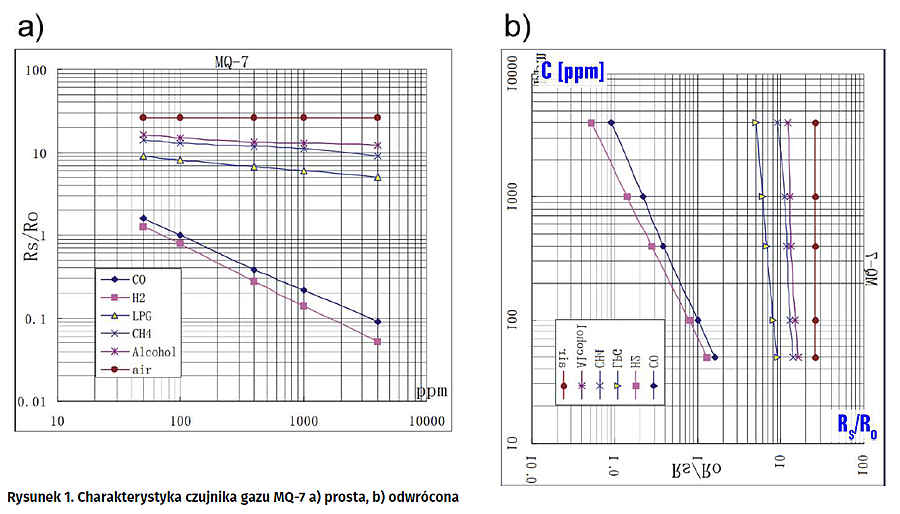

I tu ujawnia się problem zasadniczy, gdyż charakterystyki są udostępniane jedynie w postaci wykresów zamieszczanych w PDF-ach. To trochę tak, jakbyśmy je mieli tylko na papierze. Konieczne jest więc przeniesienie ich do postaci cyfrowej tak, aby można je było zaimplementować np. w programie mikrokontrolera zastosowanego w urządzeniu. Jak to zrobić? Przykładowe metody opisano niżej, wcześniej jednak jeszcze jedna istotna uwaga. Charakterystyki opisują zależność RS/RO w funkcji stężenia gazu (rysunek 1a), a my będziemy wykonywać operację odwrotną. W rzeczywistym układzie pomiarowym mierzony będzie stosunek RS/RO i na tej podstawie mikrokontroler obliczy stę?enie gazu. Oznaczmy je liter? C. Dla wygody wi?c wykres r?wnie? odwr?cimy tak, aby osie zamieni?y si? miejscami. Dalsze czynno?ci b?d? dotyczy?y wy??cznie rysunku obr?conego (żenie gazu. Oznaczmy je literą C. Dla wygody więc wykres również odwrócimy tak, aby osie zamieniły się miejscami. Dalsze czynności będą dotyczyły wyłącznie rysunku obróconego (rysunek 1b).

Pierwsza metoda, to tablicowanie. Istne szaleństwo. Taka metoda może doprowadzić do zapchania całej pamięci, jeśli nie będzie jej zbyt wiele, na przykład w małych mikrokontrolerkach ATtiny. Z definicji charakterystyka tak przeniesiona będzie miała charakter dyskretny, to znaczy będzie się składała jedynie z pewnego zbioru punktów. Prawdopodobnie konieczna więc będzie interpolacja, polegająca na sztucznym wstawianiu punktów nie uwzględnionych w tablicy. Ręczne tablicowanie charakterystyki, która najczęściej jest podawana w podwójnie logarytmicznym układzie współrzędnych oznacza dodatkowe czynności przy przeliczaniu liczb.

Metoda 2 – bezpośrednie wyznaczenie formuły matematycznej

Tak nazwałem tę metodę, gdyż będzie ona polegać na wyznaczeniu wyrażenia matematycznego opisującego charakterystykę wprost z wykresu zamieszczonego w dokumentacji. Mamy tu jeden czynnik komplikujący zagadnienie i jeden ułatwiający. Komplikującym jest podwójnie logarytmiczny układ współrzędnych – obie osie (rzędnych i odciętych) mają skalę logarytmiczną. Odczytywanie danych liczbowych nie będzie więc proste. Czynnikiem ułatwiającym jest fakt, że charakterystyki podawane w takim układzie współrzędnych są w dużym stopniu liniowe. Jeśli nawet nie w całym zakresie, to można przyjąć kilka przedziałów, dla których mogą być tak traktowane.

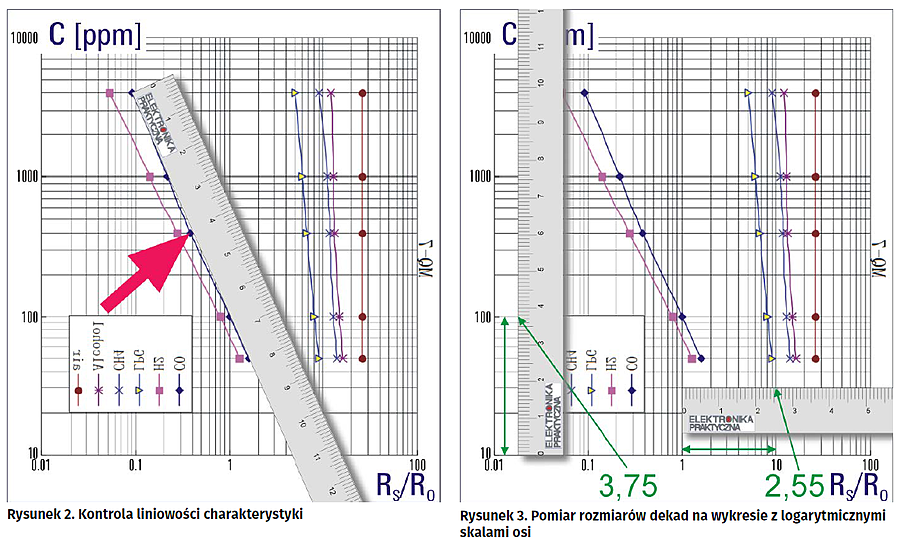

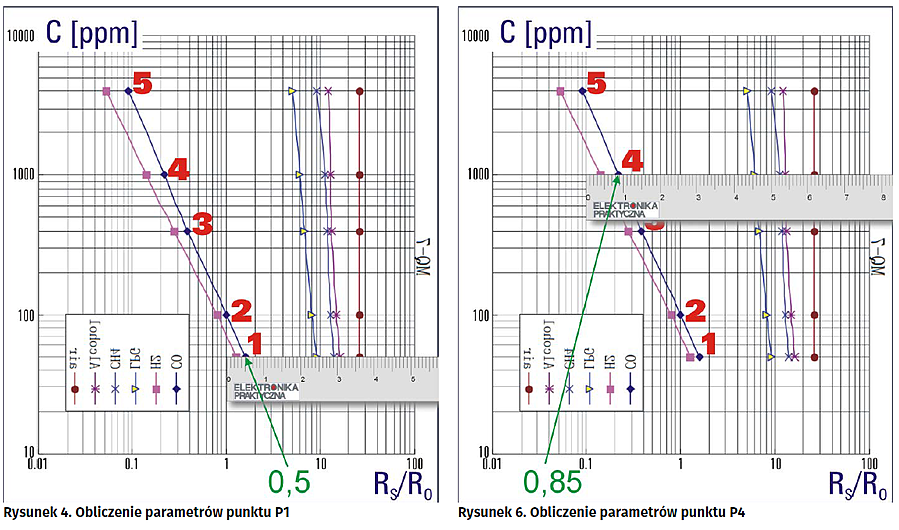

Teraz musimy nauczyć się odczytywać dane z wykresu. Chcielibyśmy robić to jak najdokładniej, mimo, że będzie to pewną niekonsekwencją wobec wcześniejszego zlekceważenia małej nieliniowości. Metoda „na oko” raczej odpada, a do pomiarów użyjemy linijki. Pierwsze co należy zrobić, to pomiar szerokości dekad na obu osiach. Wyniki będą wyrażone w centymetrach. Teoretycznie dysponując linijką z najmniejszą działką równą 1 mm powinienem podawać wyniki z taką właśnie dokładnością. Zakładam jednak, że jestem w stanie określić wynik z dokładnością do 0,5 mm. Z pomiarów przedstawionych na rysunku 3 wynika, że dekada na osi odciętych ma szerokość równą 2,55 cm, a na osi rzędnych 3,75 cm. Liczby te należy zapamiętać.

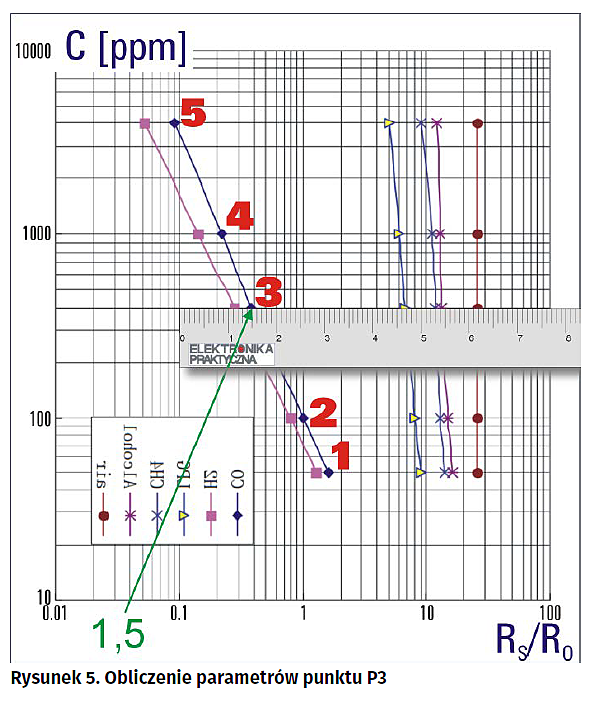

Odczytajmy teraz parametry punktu oznaczonego cyfrą „1”. Jest to punkt położony dokładnie na linii wyznaczającej stężenie 50 ppm. Odstępy między liniami w pierwszej dekadzie na osi odciętych wynoszą 10, w drugiej 100 itd. Ponieważ punkt leży dokładnie na linii nie będą potrzebne żadne przeliczenia dla tej rzędnej. Należy natomiast wyznaczyć odpowiadający temu stężeniu stosunek RS/RO. Mierzymy więc odległość punktu „1” od najbliższej linii rozpoczynającej dekadę, w której ten punkt leży, a więc od linii o odciętej 1. Odległość ta jest równa 0,5 cm (rysunek 4), a zatem RS/RO jest w tym punkcie równe (patrz - plik PDF).

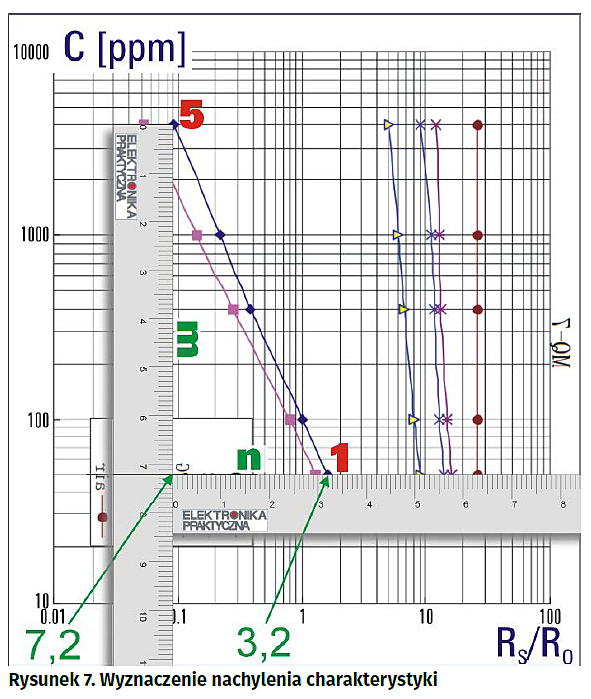

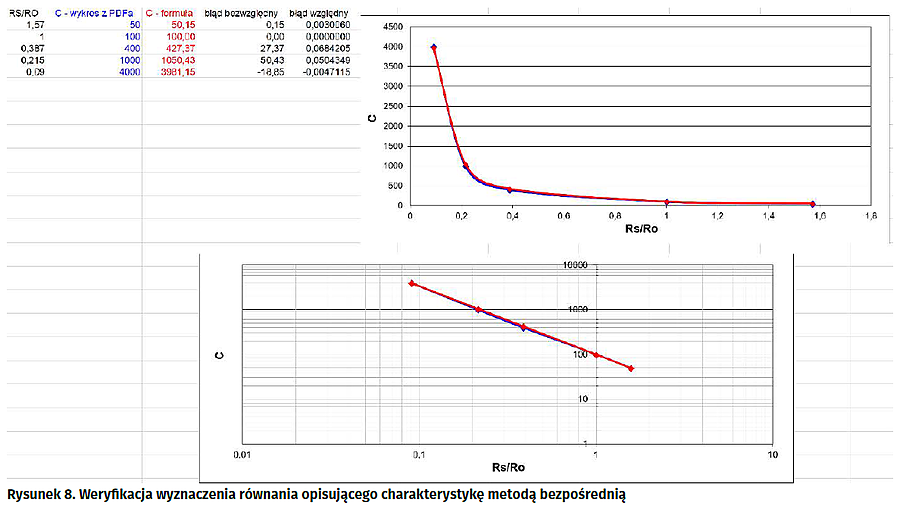

Dane punktów P1...P5 będą potrzebne w innych operacjach, a teraz już jest ten moment, w którym można wyprowadzić wyrażenie matematyczne opisujące charakterystykę czujnika dla gazu CO. Założyliśmy już, że w układzie podwójnie logarytmicznym mamy do czynienia z wykresem liniowym, dla którego w normalnym układzie obowiązywałoby znane z matematyki wyrażenie y=a*x+b. Uwzględniając skale logarytmiczne wyrażenie to przyjmuje postać: log(C)=a*log(RS/RO)+log(b) Współczynnik a jest równy tangensowi nachylenia charakterystyki i obliczamy go graficznie z wykresu, tak jak to przedstawiono na rysunku 7. Pamiętamy jednak o konieczności normalizowania linijkowych pomiarów parametrów m i n do szerokości dekad poszczególnych osi. Mamy więc a=m/n, gdzie zmierzone linijką parametry m i n po normalizacji są równe odpowiednio 7,2 cm/3,75=1,92 i 3,2 cm/2,55=1,255. Zatem uwzględniając, że wykres jest malejący a=–1,92/1,255=–1,530. Pozostaje jedynie obliczyć przesunięcie wykresu w osi pionowej, a więc log(b). Korzystamy ze znajomości wartości funkcji C(RS/RO) w dowolnie wybranym jej punkcie. Niech to będzie punkt P2(1,100). Podstawiając te wartości do formuły opisującej funkcję mamy: log(100)=–1,53*log(1)+log(b), z czego wynika, że log(b)=log(100)–(–1,53)*log(1)=2+1,53*0=2.

Mamy już wszystkie dane do tego, by wyznaczyć ostateczną formułę opisującą charakterystykę. Konieczne są małe przekształcenia wyrażenia przedstawionego wcześniej (patrz - plik PDF).

Metoda 3 – pośrednie wyznaczenie formuły matematycznej

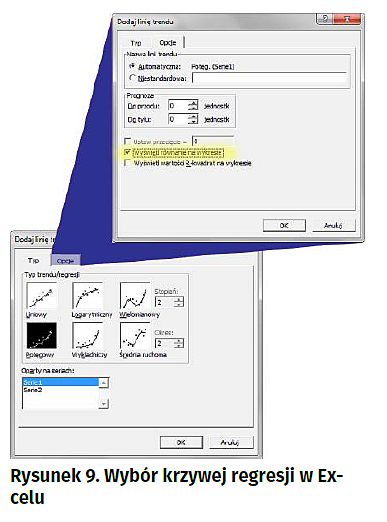

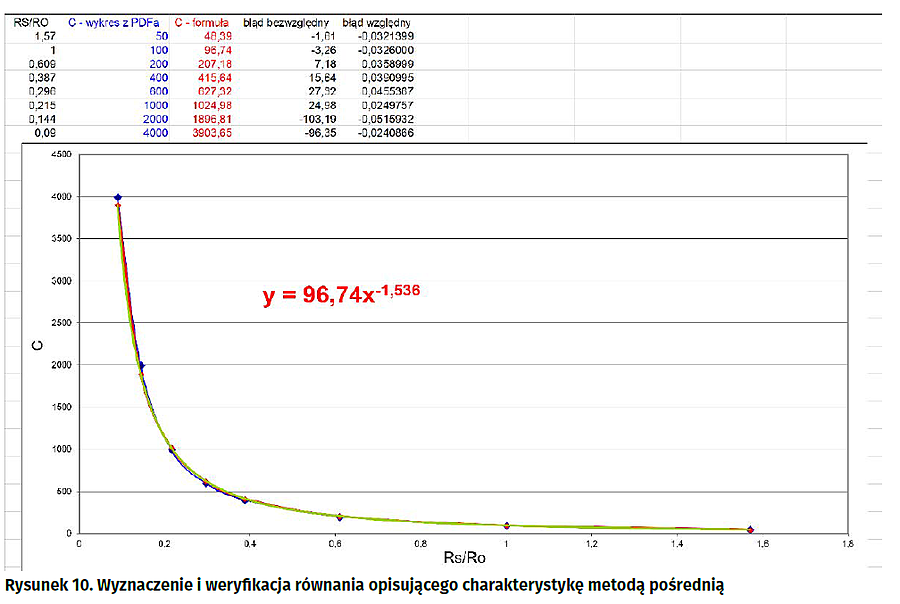

W tej metodzie skorzystamy również z Excela, przy czym tym razem nie będzie on weryfikował danych, a posłuży do wyznaczenia formuły opisującej wykres. Pierwszą czynnością jest przeniesienie danych do arkusza. To już potrafimy, co więcej mamy to już zrobione (rysunek 8). Przy takiej nieliniowości charakterystyki z jaką mamy do czynienia 5 punktów może się okazać liczbą niewystarczającą. Poznanymi metodami dodajmy jeszcze ze dwa, trzy punkty. Na przykład: P6(0,609, 200), P7(0,296, 600) i P8(0,144, 2000). Następnie tworzymy na podstawie tych punktów wykres punktowy z wygładzonymi liniami. Kolejną czynnością jest dodanie linii trendu typu potęgowego, koniecznie z opcją wyświetlania równania na wykresie (rysunek 9). Ostatecznie arkusz będzie zawierał dane liczbowe i wykresy, ale nas najbardziej będzie interesowało równanie opisujące linię trendu (rysunek 10). Linia ta z niezłą dokładnością odwzorowuje charakterystykę czujnika (patrz - plik PDF).

Jak już było powiedziane osobnym zagadnieniem jest pomiar rezystancji czujnika, ale większym wyzwaniem jest bardzo duży przedział zmian mierzonych parametrów. W zależności od czujników może się on zawierać w dwóch, a nawet trzech dekadach. Należy wówczas myśleć o wprowadzeniu ręcznie lub automatycznie przełączanych zakresach pomiarowych urządzenia.

Jarosław Doliński, EP

Uwaga! Pełny tekst artykułu znajduje się w pliku PDF!

Zaloguj

Zaloguj