| Firma Phoenix Contact ma do rozdania kilka zestawów najnowszych obudów BC RPi – przez miesiąc od publikacji niniejszego artykułu będzie oczekiwać na Wasze e-maile z opisem aplikacji, nad którą pracujecie (przeznaczenie, sposób rozwiązania, pomysły dalszej rozbudowy). Spośród autorów e-maili komisja wyłoni trzy najciekawsze projekty, które zostaną nagrodzone bezpłatnymi zestawami nowych obudów. Zgłoszenia można wysyłać na adres artykul@phoenixcontact.pl. Szczegółowy regulamin konkursu można znaleźć na stronie www.phoenixcontact.pl/konkurs. |

Pośród grupy komponentów, które nadal można optymalizować pod kątem procesu montażu, w celu jego ułatwienia i wygenerowania oszczędności przy produkcji, znajdują się jeszcze przede wszystkim złącza.

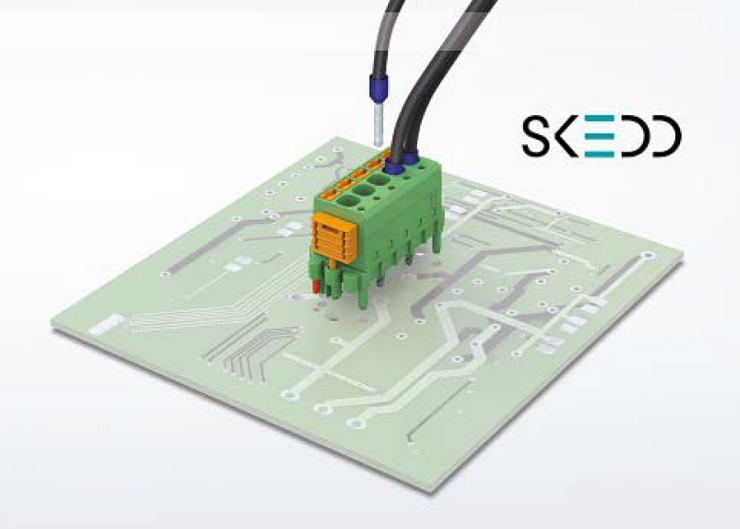

Najnowsze rozwiązanie łączy wszelkie osiągalne do tej pory zalety przyłączy. Bezpośrednia technika przyłączania SKEDD stwarza niedostępną do tej pory możliwość umieszczania tego typu elementów w praktycznie dowolnym miejscu na PCB. I to bez konieczności montażu jakiegokolwiek gniazda – wpina się je ręcznie wprost w odpowiednio zaprojektowane otwory na PCB. Przypomnijmy – wymienione wyżej złącza do bezpośredniego podłączania można było umieszczać wyłącznie na krawędziach płytki, co często ograniczało swobodę ich stosowania.

Geometria styków przyłącza SKEDD stanowi w pewnym sensie rozwinięcie techniki montażu wciskanego prasą. Strefa styku z PCB wykonana jest w postaci dwóch lekko wygiętych na zewnątrz sprężynujących części. Odpowiedni kształt pozwala im idealnie dostosować się do otworów w laminacie. Po wepchnięciu styków w otwory powstałe na nich naprężenia dbają o właściwy kontakt mechaniczny i elektryczny ze ściankami metalizowanych przelotek. Taka konstrukcja nie stawia żadnych nietypowych wymagań odnośnie do PCB, gdyż metalizowane otwory przelotowe to od dawna standard – wykonywane są praktycznie dla każdych elementów przewlekanych.

Dodatkowo, dzięki możliwości rezygnacji z uzbrojenia maszyn w akcesoria niezbędne do automatycznego montażu złącza, wolne miejsce można wykorzystać na inne komponenty. W szczególnych przypadkach wręcz można się pozbyć konieczności częściowego przezbrajania maszyn przy uruchamianiu po sobie produkcji dwóch różnych płytek.

SKEDD ułatwia także tworzenie bardziej uniwersalnych płytek/wersji urządzeń. Tańsze komponenty, pomimo ich niewykorzystania w danym wariancie, i tak może opłacić się zamontować (czasem warto wyprodukować większą liczbę jednego wariantu niż kilka mniejszych). Przyłącza przewodów należą do jednych z droższych elementów, jeśli więc wymagają konkretnego obłożenia, muszą być albo zamontowane od razu, albo nadmiarowo. Stosując złącza SKEDD, pozbywamy się tego problemu. Dowolną ich konfigurację można zamontować już po wyprodukowaniu PCB.

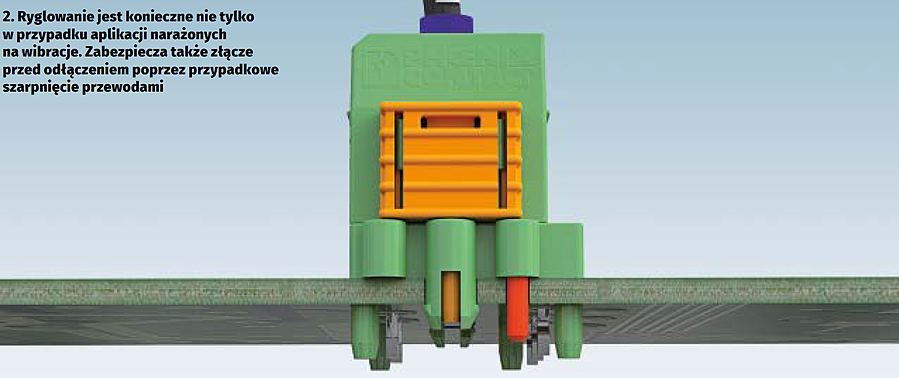

Nowe złącze serii SDC 2.5, jako pierwsze w ofercie firmy Phoenix Contact z serii elementów z przyłączem SKEDD, dostępne jest w rastrze 5 mm, od 1 do 16 biegunów. Nominalne parametry elektryczne to 12 A i 320 V. Samo przyłącze przewodów zrealizowano w technologii Push-in, z dodatkowym przyciskiem służącym do zwalniania przewodu. Akceptuje przekroje od 0,2 mm² do 2,5 mm² i mają dodatkowe miejsce na sondę pobierczą umożliwiającą pomiar napięcia bez rozłączania połączenia. Wtyk ma skuteczne zabezpieczenie przed rozłączeniem – po jego obu stronach wykonane są nity rozpierane wsuwanymi bolcami. Dostosowane jest do PCB o grubości 1,6 mm, które są najczęściej stosowanym standardem. Demontaż takiego złącza jest banalny – wystarczy zwolnić blokadę nitów i po prostu odczepić całość od płytki. Taki typ połączenia zapewnia trwałość do 25 cykli łączeniowych.

Piotr Andrzejewski

Product Manager w firmie Phoenix Contact

Zaloguj

Zaloguj