Pożądany efekt uzyskano dzięki wykorzystaniu platformy NI PXI do stworzenia systemu, który jest w stanie przeprowadzać testy równoległe dla maksymalnie czterech sensorów, wspiera pomiary czujników inercyjnych IMU w zakresie 1D-6D oraz redukuje czas potrzebny na test płytki krzemowej z 3400 czujnikami do poniżej trzech godzin.

Historia firmy Fraunhofer ISIT

Instytut Technologii Krzemowych Fraunhofer (Fraunhofer ISIT) jest jedną z wiodących europejskich instytucji zajmujących się badaniami i rozwojem w zakresie mikroelektroniki oraz mikrosystemów. Placówka ma możliwości pozwalające nie tylko na prowadzenie badań, ale również na produkcję przemysłową.

Z Fraunhofer ISIT współpracują firmy wytwarzające energoelektronikę oraz mikrosystemy wykorzystywane m.in. w czujnikach ciśnienia czy przemieszczenia, a także w zaworach, skanerach i tablicach luster. Obszar tej współpracy obejmuje zarówno proces projektowania, produkcji, jak i pakowania ww.urządzeń.

Technologie oraz stworzone w oparciu o nie komponenty znajdują zastosowanie m.in. w przemyśle samochodowym, elektronice użytkowej, systemach komunikacji, urządzeniach medycznych.

Techniczny oraz ekonomiczny charakter problemu

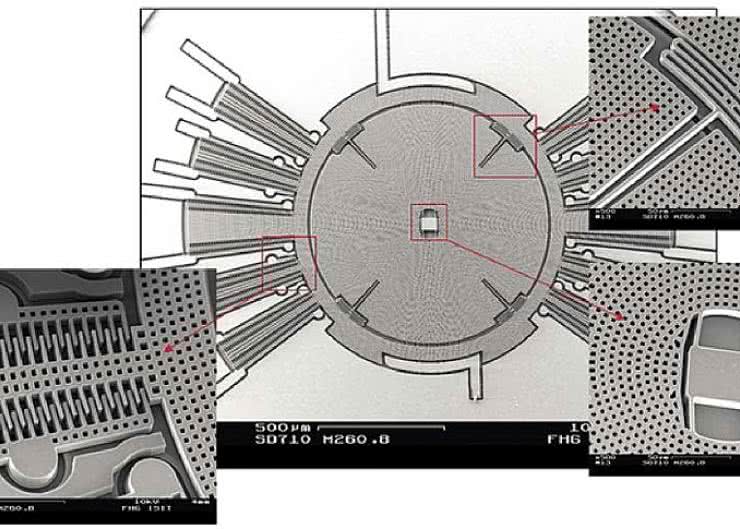

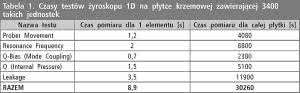

Końcowy etap testowania płytki krzemowej z mikroelektromechanicznymi czujnikami inercyjnymi, takimi jak żyroskopy i akcelerometry, wymaga zbadania różnych parametrów. Są to między innymi pomiary pasożytniczego prądu upływu i określenie charakterystyk mechanicznych, takich jak częstotliwości rezonansowe, ciśnienie środowiskowe oraz poprawność połączeń mechanicznych. Ze względu na masowy charakter produkcji urządzeń zawierających układy MEMS, kluczowe jest zachowanie niskiego kosztu procesu testowania.

Rozwiązanie oparte o NI PXI

Do zebrania wszystkich mechanicznych charakterystyk wykorzystano wielofunkcyjną kartę NI PXI-7854R z układem FPGA. Przeprowadzono pomiary częstotliwości rezonansowych, ciśnienia środowiskowego i sprzężenia mechanicznego w oparciu o następującą konfigurację:

- pary analogowych wejść i wyjść (2×2) dla każdej osi (fale sinusoidalne oraz prostokątne),

- programowalna macierz bramek logicznych (FPGA) z dwoma synchronicznymi demodulatorami na każdą oś,

- wykrywanie wartości szczytowych, analiza AC/DC oraz inne algorytmy cyfrowego przetwarzania sygnałów, zaimplementowane za pomocą modułu LabVIEW FPGA i osadzone na układzie Xilinx Virtex-5 FPGA LX110 (realizacja przetwarzania sprzętowego znacząco zredukowała czas testów).

Pomiary parametrów zostały przeprowadzone przy wykorzystaniu czterokanałowego źródła mierzącego NI PXIe-4141. Każdy moduł mierzy prąd upływu pomiędzy złączami sygnałowymi, doprowadzonymi do urządzenia przez macierz przełączników. Każda jednostka NI PXIe-4141 może obsłużyć do czterech żyroskopów 1D (po jednym na kanał).

Zalety rozwiązania stworzonego na platformie NI PXI

Główną zaletą oparcia produktu na platformie NI PXI jest zdolność osiągnięcia większej prędkości pomiaru bez obniżania jego dokładności, głównie poprzez zaangażowanie układu FPGA w proces przetwarzania sygnału, jak i dzięki lepszym parametrom jednostek NI SMU (czyli źródeł mierzących).

Poza powyższym, udało się też znacząco obniżyć koszt budowy systemu, a zajmowana przez niego przestrzeń to zaledwie ułamek miejsca wykorzystywanego przez sprzęt testowy poprzedniej generacji, oparty na wielu osobnych przyrządach.

Całkowity czas testowania urządzeń na pojedynczej płytce krzemowej wyniósł 30260 sekund (około 8 godzin 25 minut), więc biorąc pod uwagę możliwość równoległego testowania czterech jednostek ostatecznie czas spada znacznie poniżej poziomu 3 godzin.

Jest to wynik niemal 6 razy lepszy niż ten osiągany przez systemy testowe poprzedniej generacji. Ponadto, system można rozbudować o kolejne cztery kanały, zwiększając tym samym możliwości testów równoległych.

Dr. Oliver Schwarzelbach

Instytut Technologii Krzemowych Fraunhofer

oliver.schwarzelbach@isit.fraunhofer.de

Zaloguj

Zaloguj