Złącza przeznaczone dla automatyki nieco różnią się od tych stosowanych w urządzeniach elektronicznych powszechnego użytku. Inżynierowie projektujący konsumenckie urządzenia elektroniczne sięgają przede wszystkim po różnego rodzaju konektory, które pozwalają na uzyskanie pewnego połączenia w trakcie codziennego użytkowania produktu.

W praktyce, większość zastosowanych elementów nie musi charakteryzować się ani podwyższoną odpornością na wysokie temperatury, ani na wstrząsy, dlatego wystarczy wtedy korzystać ze standardowych wersji złączy. To samo dotyczy samych kształtów złączy i rodzaju przenoszonych sygnałów. W tym zakresie również korzysta się raczej z popularnych, dawno opracowanych formatów i tylko raz na jakiś czas pojawiają się nowe standardy, z których niektóre się popularyzują, a inne szybko popadają w niepamięć.

W świecie automatyki

Jeśli jednak inżynier projektuje urządzenie na potrzeby przemysłu, sytuacja zmienia się diametralnie. Nie ma się co oszukiwać - tworząc sprzęt konsumencki, za wystarczającą uważa się niezawodność, która według szacunkowych obliczeń pozwoli zredukować do zadanego, niewielkiego poziomu liczbę usterek pojawiających się w produkowanych urządzeniach w okresie gwarancyjnym.

Stosowanie droższych komponentów, zapewniających większa niezawodność jest najczęściej uznawane za niekorzystne ekonomicznie chyba, że danemu producentowi zależy na utrzymaniu bardzo dobrej renomy. W przemyśle taka renoma jest kluczowa, gdyż dla użytkowników wszelkie awarie sprzętu niosą za sobą zbyt duże konsekwencje.

Dlatego klienci przemysłowi są skłonni zapłacić znacznie więcej za urządzenia, które będą bezawaryjnie działać przez długi czas. I bynajmniej nie chodzi tylko o okres gwarancyjny, ale też o kolejne lata, gdyż praktycznie każda wymiana podzespołów automatyki przemysłowej na nowsze, wiąże się z koniecznością wstrzymania pracy zakładu, linii technologicznej lub maszyny, co również powoduje znaczne straty w działalności firmy.

Opisana sytuacja dotyczy wszelkiego rodzaju złączy używanych w automatyce: zarówno tych montowanych na płytkach drukowanych urządzeń, mocowanych do obudowy, czy osadzanych na kablu. Trzeba jednak zwrócić uwagę na to, że w zależności od przeznaczenia urządzenia lub środowiska, w jakim będzie znajdowało się złącze, wymagania mu stawiane będą się nieco różnić.

Różnice będą też związane rodzajem przesyłanych sygnałów. Iną specyfikę będą miały złącza małosygnałowe, przeznaczone do przesyłania małych prądów, danych i komend, a inną złącza silnoprądowe, używane do zasilania dużych maszyn. Oddzielną kategorię stanowią złącza światłowodowe, które również stosowane są w automatyce.

Rodzaje zastosowań

Złącza, o których piszemy w artykule, stosuje się nie tylko w przemyśle ciężkim i w zakładach fabrycznych, ale też w niektórych innych sytuacjach. Niezawodne złącza o podwyższonej odporności znajdują zastosowanie w medycynie, motoryzacji i transporcie, w wystawionych na czynniki atmosferyczne punktach zautomatyzowanej sprzedaży lub obsługi klienta i w górnictwie. W poszczególnych z nich kluczowe stają się inne parametry złączy.

W przypadku motoryzacji i transportu najważniejsze są:

- odporność na drgania, wstrząsy i wibracje,

- odporność na wysokie i niskie temperatury,

- odporność na wilgoć oraz na inne substancje, takie jak smary i oleje,

- odporność na kurz.

W przypadku górnictwa, kluczowe są:

- dopuszczenie do stosowania w atmosferze zagrożonej wybuchem,

- odporność na zabrudzenia,

- odporność na drgania, wstrząsy i wibracje,

- odporność na wysokie temperatury,

- odporność na wilgoć, smary i oleje.

Natomiast w medycynie najważniejsza jest dobra izolacja i zabezpieczenie przed przebiciami, a w stacjonarnych automatach pracujących na dworze - odporność na skrajne temperatury.

Ponieważ stworzenie złącza, które jest odporne na wszystkie wymienione czynniki jest trudne i bardzo kosztowne, w praktyce tworzy się mnóstwo różnych rozwiązań, które pozwalają zminimalizować koszty instalacji, dzięki doborowi tych cech, które rzeczywiście odgrywają rolę w danej aplikacji.

Stopień IP

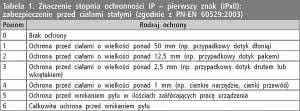

Tabela 1. Znaczenie stopnia ochronności IP – pierwszy znak (IPx0): zabezpieczenie przed ciałami stałymi (zgodnie z PN-EN 60529:2003)

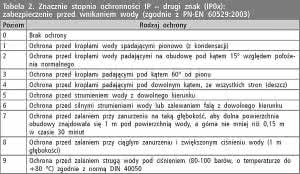

Jednym z podstawowych cech złączy stosowanych w automatyce jest duży stopień ochronności, oznaczany wskaźnikiem IP (Ingress Protection, tabela 1 i tabela 2). Określa on, jak dane urządzenie, lub komponent (w tym złącze) jest szczelne i niewrażliwe na wodę oraz kurz. Naturalnie, im komponent ma wyższy stopień ochronności, tym jest droższy, gdyż wymaga zastosowania bardziej kosztownego zestawu uszczelek. Często też złącza o dużym IP są trudniejsze w podłączaniu, gdyż np. wymagają dokręcania mocowanych elementów.

Odporność na substancje chemiczne

Tabela 2. Znacznie stopnia ochronności IP – drugi znak (IP0x): zabezpieczenie przed wnikaniem wody (zgodnie z PN-EN 60529:2003)

Nierzadko bywa też tak, że podłączane przewody pracują w otoczeniu silnie reaktywnych substancji chemicznych, które mogłyby uszkodzić standardowe kable. Wtedy to konieczne jest użycie przewodów i złączy odpornych na substancje, jakich można się spodziewać w danej aplikacji.

Warto przy tym wziąć pod uwagę nie tylko chemikalia rozpylane w trakcie prowadzonych procesów technologicznych, ale też inne substancje, które płyną w instalacji, przy której znajdują się przewody, a nawet smary i oleje, stosowane w silnikach i elementach mechanicznych. Jeśli ryzyko, że w wydostaną się one ze swoich obiegów jest niemałe, rozmieszczone w okolicy przewody i złącza powinny być na nie odporne. Dobrym przykładem jest motoryzacja, gdzie obudowy złączy elektrycznych umieszczonych w podwoziach pojazdów są odporne nie tylko na wodę i kurz, ale też właśnie np. na płyny stosowane w instalacjach samochodowych.

Odporność na temperatury

Zapewnienie odporności na temperatury panujące w otoczeniu złączy jest chyba dosyć oczywiste. Źle dobrane złącza mogą stać się kruche w niższych temperaturach i ulec uszkodzeniu przy choćby drobnych urządzeniach. Złącza nieodporne na wysokie temperatury są natomiast podatne na rozpuszczanie lub przypalanie się, co czasem skutkuje uniemożliwieniem rozłączenia złącza, a czasem zerwaniem kontaktu.

Odporność na drgania

W tej kwestii nie ma wątpliwości - dobre złącze powinno być odporne na wstrząsy i wibracje i dotyczy to praktycznie wszystkich zastosowań. Różnica w przypadku przemysłu (niezależnie od branży) polega na tym, że w takich aplikacjach złącza są często poddawane większym drganiom niż w urządzeniach konsumenckich. Konsekwencje zerwania kontaktu też są poważniejsze, czego świetnym przykładem jest motoryzacja, gdzie drgania są częste i mają różne amplitudy. W coraz bardziej zelektronizowanych pojazdach, zerwanie przewodów odpowiadających za działanie podsystemów pojazdu może doprowadzić do wypadku.

ATEX

Ciekawą grupą produktów są urządzenia - w tym i złącza - przystosowane do pracy w atmosferze zagrożonej wybuchem. Kluczowe jest wtedy takie działanie podzespołów, by nie wytwarzały żadnych iskier, które mogłyby wzniecić pożar lub zainicjować wybuch. Jest to szczególnie trudny wymóg do spełnienia w przypadku złączy, gdyż naturalnym jest, że w momencie stykania ze sobą przewodników o różnych potencjałach powstają iskry. Dlatego producenci tworzą specjalne konstrukcje, które minimalizują ilość ładunków, jakie mogą przeskoczyć pomiędzy kontaktami oraz które uszczelniają miejsce kontaktu, tak by ewentualne iskrzenie nie miało wpływu na otoczenie złącza.

Izolacja przed przebiciami

Standardowo złącza zapewniają pewien stopień izolacji, którym projektant - elektronik praktycznie nie musi się przejmować. Dopiero, jeśli złącze jest przeznaczone do instalacji w systemie wysokiego napięcia, wytrzymałość izolacji i odporność na przebicia nabierają znaczenie. Jest to ważna kwestia również w urządzeniach medycznych, gdzie bez odpowiedniej izolacji sprzęt nie dostanie certyfikatów potrzebnych, by móc go wprowadzić na rynek.

Łatwość łączenia i rozłączania

W niektórych zastosowaniach, zamiast odporności na skrajne temperatury, czy czynniki chemiczne, większe znaczenie ma łatwość podłączania i rozłączania. Dzieje się tak, gdy dane złącze służy do łączenia stacjonarnego systemu z przenośnymi komponentami, inteligentnymi końcówkami roboczymi, lub np. testowanymi produktami. Praca operatora staje się wtedy znacznie łatwiejsza, jeśli łączenie i rozłączanie nie nastręczają problemów.

Świetnym przykładem rozwiązania, które nie byłoby do zaakceptowania w takiej aplikacji jest standardowe złącze USB, które choć z zewnątrz wygląda na symetryczne względem dwóch płaszczyzn, jest symetryczne tylko względem jednej. Bez specjalnych oznaczeń nie wiadomo, jak powinno być obrócone złącze, by pasowało do gniazda. Co więcej, czasem nawet dołączenia poprawnie ustawionego złącza USB kończy się niepowodzeniem, z czym spotkał się zapewne każdy Czytelnik EP.

Dlatego na potrzeby automatyki tworzy się tak zaprojektowane złącza, by maksymalnie ułatwić poprawne, nawet bezwzrokowe umieszczenie wtyku w gnieździe. Oprócz wyraźnych znaczników, które pozwalają poprawnie zorientować złącze w przestrzeni, wewnętrzne kontakty i elementy mechaniczne mają takie krzywizny krawędzi, by nawet mało dokładny ruch operatora skutkował dokonaniem pewnego połączenia. Niektóre ze złączy wyposażane są też w magnesy, które samoczynnie pozycjonują wtyk względem gniazda.

Cykle pracy

W przypadku wykonywania częstych połączeń większej wagi nabiera też wytrzymałość złącza liczona w cyklach połączeń i rozłączeń. To zupełnie inna cecha niż wytrzymałość na drgania lub trwałość obudowy. W trakcie połączeń najbardziej zużywają się same kontakty i uszczelki.

Złącza wytrzymujące większą liczbę cykli podłączeń mają kontakty pokryte wytrzymałymi na ścieranie materiałami i są wykonane tak, by zminimalizować powstawanie na ich powierzchni tlenków, które tworzą się w trakcie wyładowań elektrycznych. Ich uszczelki muszą być wykonane z elastycznych materiałów, które wracają do swojego poprzedniego kształtu po rozłączeniu złącza i nie tracą swoich właściwości przy wielu cyklach połączeń.

Pozostałe odmiany

Fotografia 1. Złącza Molex przeznaczone do bezpośredniego łączenia elementów w sytuacjach, w których dostępna przestrzeń jest bardzo ograniczona – np. w motoryzacji

Dobierając złącza do aplikacji inżynier zazwyczaj staje przed wyborem nie tylko parametrów wytrzymałościowych, ale również ma do dyspozycji kilka różnych modeli złączy tego samego przeznaczenia. Różnią się one najczęściej kształtem, co pozwala dopasować je do rozmieszczenia wyprowadzeń w urządzeniach. Najczęściej spotykane jest podział na złącza proste i kątowe, przy czym niektórzy producenci oferują nie tylko złącza wyprowadzone pod kątem prostym względem przewodu lub obudowy urządzenia, ale też mocowane pod kątem np. 45°.

Wybierając złącze sygnałowe - elektryczne, które będzie miało pracować w środowisku przemysłowym, często konieczne będzie skorzystanie z wersji ekranowanej. Użycie ekranowanych przewodów wraz z ekranowanymi złączami pozwala skutecznie eliminować zakłócenia elektromagnetyczne pochodzące od urządzeń elektrycznych działających na terenie zakładu. Ma to szczególne znaczenie właśnie w fabrykach, gdzie często uruchamiane i zatrzymywane maszyny oraz silniki o dużej mocy generują potężne zakłócenia elektromagnetyczne, uniemożliwiające działanie nieekranowanych systemów elektronicznych.

Złącza specjalne

Na koniec warto wspomnieć o trendzie, jaki da się zaobserwować u producentów złączy. Postępująca miniaturyzacja odnosi skutki także w przemyśle, gdzie dąży się do zmniejszenia rozmiarów szaf sterowniczych i komponentów w nich instalowanych. Dlatego rosnącą popularnością cieszą się złącza, które nie zajmują dużo miejsca i takie też są najczęściej nowe produkty oferowane przez producentów tych komponentów. Miniaturyzacja niesie jednak ze sobą wiele wyzwań, które stopniowo udaje się pokonywać.

Drugim z trendów obserwowanych w przemyśle jest powstawanie złączy specjalnych, które pozwalają na szybkie podłączenie nie tylko przewodów sygnałowych, ale i np. zasilania. Producenci tworzą też różne terminale modularne, które zestawia się ze sobą, co pozwala ograniczyć przestrzeń zajmowaną przez całą instalację.

Klient może swobodnie dobierać moduły złączy, które następnie łączy w całe bloki, w efekcie czego uzyskuje jedno, duże złącze z wieloma wyprowadzeniami, które zajmuje minimalną przestrzeń. Nowatorskie są też same sposoby podłączania przewodów. Wykorzystuje się w nich liczne zatrzaski, śrubki i zaciski, mające na celu skrócenie czasu montażu, przy jednoczesnym zapewnieniu trwałości połączenia.

Przykładowe produkty

Fotografia 3. Złącza Delphi Automotive Weather Pack, szczelnie zabezpieczone przed czynnikami środowiskowymi

Na rynku znaleźć można wiele ciekawych produktów, które obrazują powyżej opisane trendy. Przedstawiamy kilka wybranych z nich, które wydają się nam interesujące.

Na fotografii 1 pokazano złącza Molex, przeznaczone do bezpośredniego łączenia elementów w sytuacjach, w których dostępna przestrzeń jest bardzo ograniczona. Np. w motoryzacji, gdzie mogą być zainstalowane np. w instalacji oświetleniowej, wewnątrz deski rozdzielczej, w podświetlanych lusterkach, siedzeniach i zamkach.

Można je łatwo otwierać i zamykać, co ułatwia dokonywanie wszelkich napraw z użyciem standardowych narzędzi. Są dostępne w wersjach dwu-, trzy- i czteroprzewodowych, ale w razie potrzeby, na zamówienie, produkowane będą także modele o większej liczbie przewodów. Złącza można instalować na przewodach o średnicach od 14 do 22 AWG.

Na fotografii 2 przedstawiono złącza Conec M12, zintegrowane z kablem, cechujące się prostym wyprowadzeniem i sygnalizacją LED, informującą o stanie połączenia. Są dostępne w wykonaniach zawierających 3, 4 lub 5 pinów, ułożonych zgodnie z kodowaniem A.

Na fotografii 3 pokazano się złącza Delphi Automotive Weather Pack, szczelnie zabezpieczone przed czynnikami środowiskowymi, przeznaczone do stosowania w trudnych warunkach, takich jak ekstremalne temperatury, obecność substancji chemicznych i płynów typowych dla motoryzacji.

Fotografia 4. Złącza przemysłowe Phoenix Contact Heavycon EVO, wykonane z tworzyw sztucznych, które zapewniają właściwą odporność na udary mechaniczne, przy zachowaniu niewielkiego ciężaru

Są wyposażone w powlekane cyną końcówki zaciskowe ze specjalnymi widełkami, które umożliwiają wykonywanie połączeń zagniatanych, eliminując potrzebę lutowania. Odpowiednie zarówno do montażu liniowego, jak i panelowego złącza i uszczelniane zatyczki są potrójnie żebrowane i zostały wykonane z samosmarującego silikonu.

Na fotografii 4 prezentujemy złącza przemysłowe Phoenix Contact HeavyCon EVO. Są one wykonane z tworzyw sztucznych, które zapewniają właściwą odporność na udary mechaniczne, przy zachowaniu niskiego ciężaru. Dzięki znacznemu ograniczeniu wariantów oraz przemyślanemu mocowaniu elementu z dławnicą, łatwo jest zrealizować mnogość średnic i wyprowadzeń kabli (proste lub kątowe) za pomocą zaledwie kilku elementów dostępnych z katalogu.

Najciekawszą ich cechą jest pełna kompatybilność ze standardem złączy przemysłowych. Z obudowami HC EVO można używać zarówno wkładek stykowych o stałej liczbie biegunów jak i systemów modułowych. Dostępne są także gotowe zestawy połączeniowe z wkładkami stykowymi, gotowe do zamówienia pod jednym numerem katalogowym.

Marcin Karbowniczek, EP

Zaloguj

Zaloguj