Firma Rittal jest liderem w swojej branży i ma ogromny udział nie tylko w niemieckim rynku, ale i na całym Świecie. Jest to też największa z firm należących do Friedhelm Loh Group. Firma koncentruje się na produkcji obudów i szaf przemysłowych, systemów dystrybucji zasilania, urządzeń do kontroli temperatury w środowisku przemysłowym oraz elementów infrastruktury IT. Została założona w 1961 roku i zatrudnia 9300 osób. Główna siedziba Rittal mieści się w Herborn, w Niemczech. Firma ma 13 fabryk, w tym kilka w Europie. W tym roku rozpoczęto produkcję w nowym zakładzie, w mieście Haiger, który pozwoli na wstrzymanie produkcji w Herborn i przeznaczenie części fabrycznej tej placówki na opracowywanie innowacji i prace serwisowe. Elektronika Praktyczna miała okazję odwiedzić fabrykę w Haiger i zobaczyć na żywo, jak wygląda Przemysł 4.0 w praktyce.

Komponenty fabryki

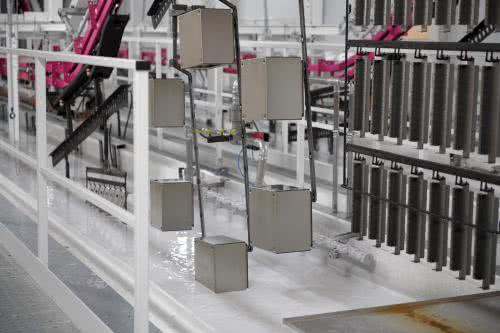

W nowym zakładzie w Haiger postarano się wdrożyć najnowsze rozwiązania, na każdym etapie produkcji. Fabryka zajmuje powierzchnię 24 tysięcy m2. Zainstalowano w niej 60 robotów, a liczba dużych, nowoczesnych maszyn przekracza 100. Wśród nich jest też 20 pojazdów autonomicznych, które służą do transportowania materiałów, półproduktów i gotowych produktów po terenie zakładu. Trudno zliczyć, ile jest razem różnego rodzaju czujników czy aktuatorów, ale choć obecnie fabryka dopiero rozpoczyna działanie, już teraz widać nowoczesność na każdym kroku.

Chyba największe wrażenie na wszystkich odwiedzających zakład robi system transportu, oparty o autonomiczne pojazdy. Po hali poruszają się płaskie roboty - zautomatyzowane wózki, które czekają w gotowości by dowieźć potrzebne materiały lub produkty tam, gdzie są akurat potrzebne. Wiele z tych czynności odbywa się bez jakiegokolwiek udziału człowieka. Jeśli pakiet półproduktów jest gotowy i należy go dostarczyć do odległego miejsca fabryki, sygnał trafia do systemu monitorującego ruch robotów i najbliższa z maszyn podjeżdża, powoduje otwarcie osłon strefy załadunku, samodzielnie pobiera półprodukty, po czym przewozi je do strefy załadunku kolejnej maszyny i tam pozostawia. Pojazdy te poruszają się pomiędzy ludźmi, dostosowując swój ruch do otaczających je warunków. Taki system pozwolił uniknąć tworzenia bardzo długich, złożonych taśmociągów. Umożliwił też swobodne zaprojektowanie linii produkcyjnych, optymalizując ich ułożenie. A włożono w to wiele starań, bo cała fabryka została zamodelowana w komputerze i przez 3000 godzin symulowano jej działanie, poszukując optymalnej konfiguracji.

Półprodukty, które nie są w danej chwili potrzebne, trafiają do zautomatyzowanego magazynu, do których człowiek w ogóle nie ma dostępu. Tam również dostarczane są przez maszynę, z której towary odbiera robot, będący połączeniem wózka widłowego i windy - po prostu ogromny robot kartezjański. Palety z materiałami i półproduktami mają unikalne kody graficzne, dzięki czemu można je z łatwością rozpoznać w sposób automatyczny i zapamiętywać, gdzie znajdują się poszczególne elementy. To dobry przykład tego, jak wydrukowane kody stanowią w niektórych przypadkach lepszy sposób implementacji systemu elektronicznej identyfikacji niż znaczniki RFID.

Przemysłowe IoT

Ludzie w nowej fabryce będą pracować na trzy zmiany, ale maszyny - non-stop. Sposób organizacji zakładu to podręcznikowy przykład wdrożenia idei Przemysłu 4.0 od początku do końca. Działanie wszystkich maszyn jest planowane centralnie - każdego dnia na nowo. W trakcie zmiany nocnej analizowane są zamówienia i za pomocą symulacji układa się optymalny plan produkcji. Trwa to 4 godziny, w trakcie których decyduje się o kolejności wykonywania poszczególnych elementów obudów, rozmieszczeniu wytłoczeń na blachach oraz całej związanej z tym logistyce. Ponieważ zastosowano wiele maszyn, które wycinają elementy laserowo oraz użyto też innych robotów, czas potrzebny na przezbrajanie końcówek wykonawczych został w większości przypadków całkowicie wyeliminowany. Wystarczy jedynie pobrać nowy projekt do pamięci, by wyciąć czy zespawać nowy wzór.

Ułożony, indywidualny plan działania uwzględnia czasy przejazdów autonomicznych pojazdów pomiędzy maszynami, minimalizację operacji składowania półproduktów w magazynie oraz harmonogram transportu gotowych wyrobów. Symulacje, które decydują o tym, w jaki sposób danego dnia fabryka będzie operować, bazują na dotychczasowych wynikach, a więc system z każdym dniem uczy się dodatkowych zależności i optymalizuje swoje działanie, co pozwoli docelowo osiągnąć założoną wydajność. A nauka ta bazuje nie tylko na ogólnych danych, takich jak liczba wyprodukowanych obudów lub prąd zużyty danego dnia, ale uwzględnia też wszystkie, nawet najbardziej szczegółowe dane, związane z produkcją. Jest to możliwe dzięki całkowitej rozległej instalacji IIoT, czyli przemysłowego Internetu Rzeczy. Osoba posiadająca odpowiednie uprawnienia jest w stanie w czasie rzeczywistym podglądać nie tylko dane zbiorcze z linii produkcyjnej, ale i odczyty z pojedynczych sensorów. Łącznie, każdego dnia, z czujników będzie mogło być generowanych 11,2 TB takich danych.

Przemysł 4.0 poza fabryką

Rittal wziął sobie do serca koncepcje przemysłem 4.0 nie tylko w odniesieniu do zakładu produkcyjnego, ale i całego sposobu funkcjonowania firmy, a IoT ma w tym swój udział. Dzięki zoptymalizowanej linii produkcyjnej i logistyce, Rittal jest w stanie gwarantować 24-godzinny okres oczekiwania na wybraną obudowę, od momentu złożenia zamówienia. Dotyczy to co prawda tylko klientów z Niemiec, ale i w odniesieniu do firm z innych państw Europy, gwarantowane jest 48 godzin na dostawę i trwają pracę nad skróceniem tego czasu.

Oprócz samego produktu, Rittal dostarcza wraz z nim kompletną dokumentację, wliczając w to modele 3D, dokładnie reprezentujące zamówiony produkt, wraz ze wszystkimi wybranymi opcjami i akcesoriami. Modele te można wykorzystać m.in. w oprogramowaniu ePLAN, za pomocą którego można przeprowadzić różnego rodzaju symulacje. Dostęp do modeli odbywa się poprzez kod QR, naklejony na każdym gotowym produkcie. Użyte kody graficzne mają też dodatkowe znaczenie. Oznaczane są nimi komponenty i gotowe produkty, pod koniec etapu produkcji, a więc już po pomalowaniu obudów. Wtedy też każdy produkt zaczyna istnieć jako indywidualny element w systemie komputerowym Rittala. Jest to moment, w którym przestaje być jednym z materiałów lub półproduktów, umieszczonych na palecie z konkretnym kodem graficznym (na paletach używane są kody Data Matrix), ale indywidualnym wyrobem. Gdyby zamiast kodów graficznych stosować znaczniki RFID, nie tylko podniosłoby to koszty produkcji i odczytu, ale też uniemożliwiłoby wygodne skanowanie ich w terenie przez dowolną osobę. To właśnie dzięki tym kodom, użytkownik może pobrać dokumentację produktu. Inżynierowie Rittala zauważyli, że ich klienci często potrzebują informacji na temat parametrów danej obudowy będąc już w terenie, podczas prowadzenia w niej prac. Dlatego możliwość szybkiego ściągnięcia odpowiednich plików dla danej obudowy, nawet już po jej instalacji, jest tak cenna. Co ważne, w kodzie naklejonym na gotowy produkt zaszyty jest także numer seryjny. Oznacza to, że o ile tylko klient dołoży starań, by rejestrować zmiany, jakie samodzielnie wprowadzi w nabytych obudowach, pod naklejonym kodem QR zawsze będzie się znajdować aktualna wersja dokumentacji wraz z modelem trójwymiarowym, obejmującym wszystkie modyfikacje.

Automatyzacja a rynek pracy

W nowej fabryce produkowane są obudowy przemysłowe o wymiarach od (150×150×80) mm do ok. (1000×1400×400) mm. Docelowo ma być wytwarzane 150 różnych podstawowych rodzajów obudów (w zakładzie w Herborn było to 60 rodzajów), przy zużyciu 25000 ton metrycznych stali rocznie. Przekłada się to na 9000 obudów na dzień, nad których wytworzeniem będzie czuwać 300 osób. Statystycznie z fabryki w Haiger nowa obudowa będzie wyjeżdżać co 9,6 sekundy.

Dla porównania, w Herborn pracowało 400 osób, produkując 8000 obudów dziennie. Możliwości produkcyjne nowej fabryki są więc o 13% większe, a wydajność każdego pracującego tam człowieka będzie o 50% większa niż w starym zakładzie. Jest to jeden ze skutków wprowadzenia automatyzacji. I choć może się wydawać, że z punktu widzenia rynku, stanowi to likwidację 100 miejsc pracy, to trzeba mieć na uwadze wiele powiązanych z tym aspektów.

Wszystkie opisane innowacje można by było wdrożyć tak samo w fabryce w Niemczech, jak i gdziekolwiek indziej na Świecie. Jednakże Rittal, nie zdecydował się tym bardziej zmniejszyć kosztów i zbudować nowej fabryki w kraju Trzeciego Świata, gdzie koszty produkcji są tańsze. Zwiększenie wydajności pracowników pozwoliło na utrzymanie produkcji w Niemczech oraz na oferowanie błyskawicznej dostawy indywidualnych zamówień na lokalnym rynku. Całej załodze z Herborn zaoferowano bezpłatne szkolenia, na które firma wydała już łącznie ponad milion Euro. Najstarszy z pracowników, który z nich skorzystał, ma 55 lat. Nowe stanowiska pracy są bardziej komfortowe i bezpieczniejsze niż piastowane w poprzednim zakładzie - zamiast wykonywać prace manualne, pracownicy w przeważającej mierze nadzorują teraz maszyny z poziomu komputera. A dane w komputerze pochodzą właśnie z Przemysłowego Internetu Rzeczy.

Marcin Karbowniczek, EP

Zaloguj

Zaloguj