Dane techniczne:

- Wymiary zewnętrzne obrabiarki: 1000 mm×850 mm×95 mm.

- Obszar roboczy: X 0…300, Y 0…350 Z 0…150 + regulowana wysokość wrzeciona (mm).

- Napięcie zasilania maszyny: 230 V AC/50 Hz.

- Ciężar: 150 kg.

- Specyfikacja wrzeciona: 2200 W, obroty maksymalne 24 tys. obr/min, chłodzone cieczą.

- Silniki krokowe: moment trzymający 3 Nm, natężenie prądu 3 A, silnik bipolarny 4-przewodowy.

- Prędkość pozycjonowania osi: 1500 mm/min.

- Chłodziwo narzędzia i materiału obrabianego: mieszanka oleju emulgującego z wodą, stężenie 15%.

- Chłodziwo łożysk wrzeciona: mieszanka glikolu etylenowego, wody destylowanej i środka bakteriobójczego.

---

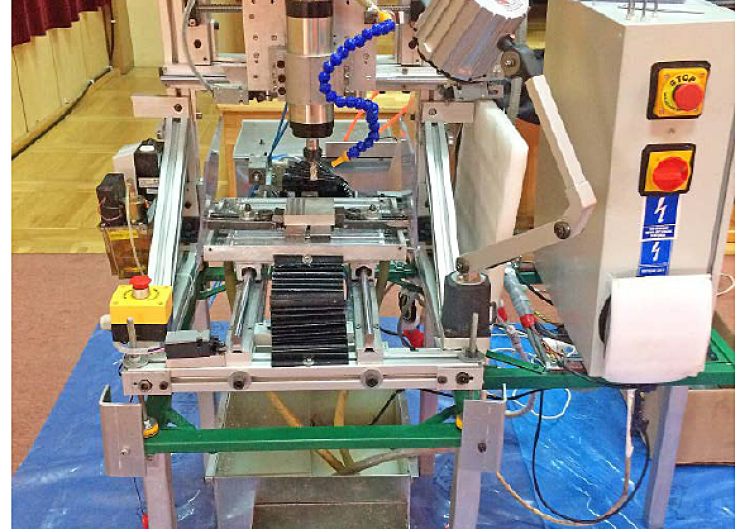

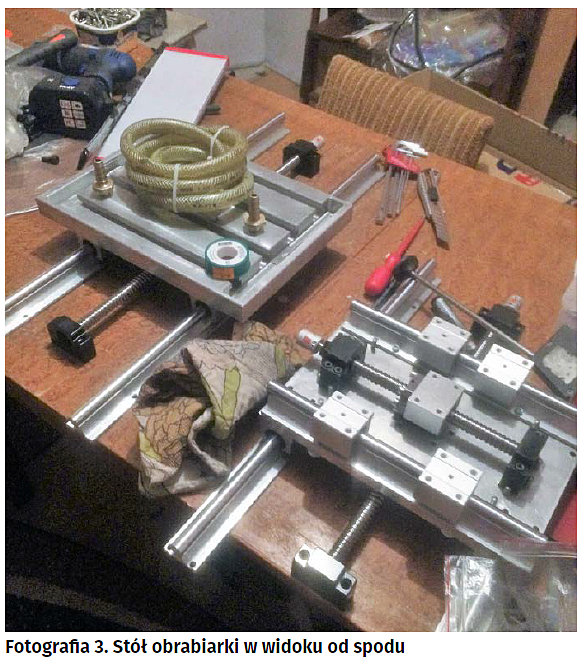

Stół, na którym stoi maszyna oraz szafa sterująca i zbiornik cieczy chłodzącej wrzeciono, są wykonane z malowanych, skręcanych ze sobą i spawanych profili stalowych. Stół teowy jest połączony z płytą łączącą wózki liniowe za pomocą śrub imbusowych o łbie stożkowym i uszczelniacza, ponieważ chłodziwo mogłoby przeciekać przez to połączenie. Stół obrabiarki jest skonstruowany tak, jak mała wanna, więc ciecz chłodząca nie rozlewa się, tylko jest odprowadzana przez dwa węże i króćce do zbiornika (fotografia 1).

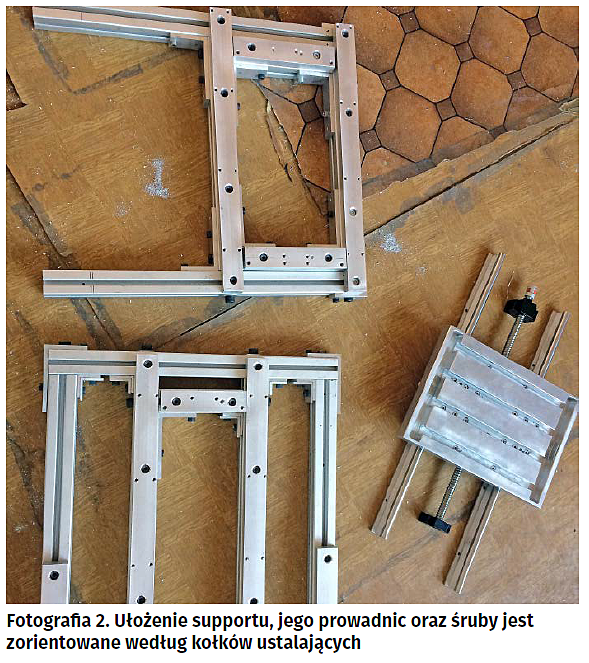

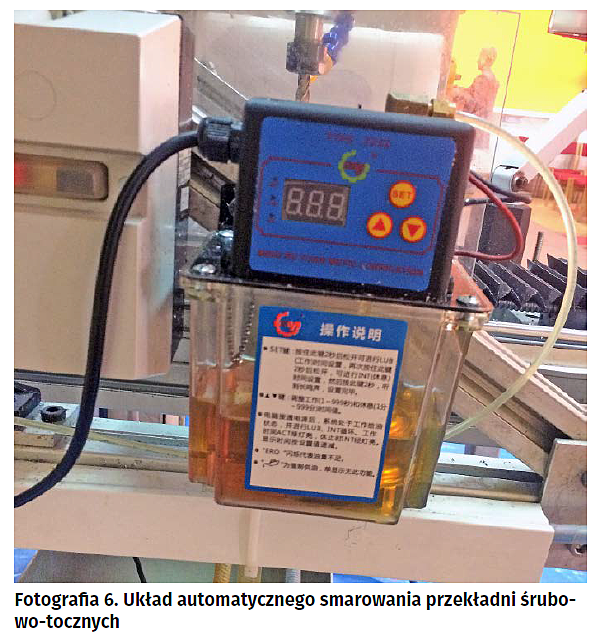

Na każdym z supportów frezarki zastosowano to samo przełożenie napędu. Wał silnika krokowego jest połączony z wałem śruby kulowej za pomocą sprzęgła kłowego, elastycznego. Niweluje to niewspółosiowości zespołu, które niewątpliwie są, ponieważ maszynę wykonywałem w warsztacie przydomowym bez specjalnego oprzyrządowania. Dzięki temu rozwiązaniu znacznie wydłuża się żywotność łożysk silnika krokowego. Każda oś jest wsparta na czterech wózkach liniowych, które poruszają się na okrągłych prowadnicach. Każda z trzech przekładni śrubowo tocznych jest smarowana przez jednoliniowy układ centralnego smarowania, oczywiście – bezpośrednio na nakrętce kulowej.

Śruby kulowe o skoku 5 mm w połączeniu z dużym podziałem kroków silnika pozwalają na osiągnięcie dobrej rozdzielczości cyfrowej, ale nie jest to konieczne, ponieważ obrabiarka reagując z otaczającym ją środowiskiem oraz tworząc drgania gubi tę dokładność. W praktyce, można osiągnąć dokładność obróbki na poziomie 0,05 mm przy sprzyjających warunkach otoczenia (brak zewnętrznych drgań oddziaływujących na maszynę, temperatura powietrza ok. 20 stopni Celsjusza, dobre warunki skrawania). Przekładnia śrubowo-toczna ma niewiele większe opory od łożyska, co daje możliwość zastosowania słabszego napędu, niż jak w konstrukcjach z przekładniami trapezowymi. Niewielki luz zwrotny rzędu 0,01 mm jest kompensowany za pomocą programu sterującego. Działa to tak, że do każdego impulsu zmiany kierunku ruchu jest dodawany impuls, który co do wartości przesunięcia liniowego jest równy właśnie 0,01 mm. Moment obrotowy silnika krokowego maleje wraz ze zwiększaniem prędkości obrotowej, przez co obrabiarka nie może osiągać prędkości przy obróbce takich jak maszyny przemysłowe. Bardzo szybko można jednak pozycjonować narzędzie do obróbki.

Cały projekt maszyny został skonstruowany w programie 3D CAD (rysunek 4). Dodane zostały jedynie zastrzały, aby usztywnić obrabiarkę.

Dodatkowe oprzyrządowanie

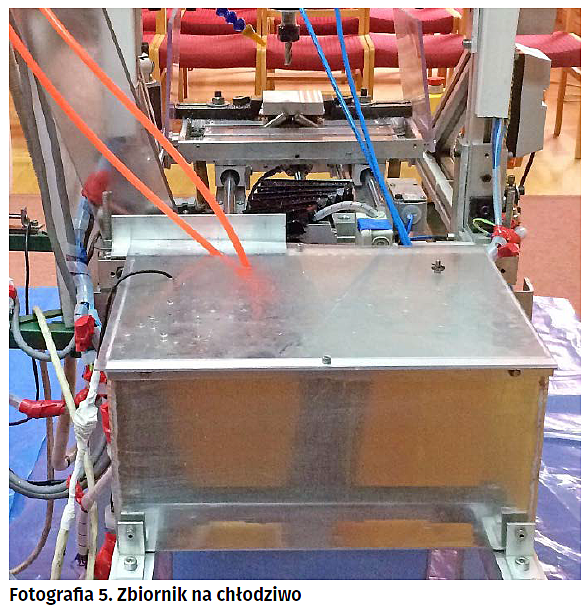

Maszynę wyposażono w układ chłodzenia narzędzia i przedmiotu obrabianego. Chłodziwo podaje pompa zanurzeniowa o mocy 40 W. Ciecz jest dozowana przez wąż segmentowy z tworzywa sztucznego z zaworem regulującym natężenie przepływu. Ciecz chłodząca to mieszanka oleju emulgującego z wodą, stężenie oleju to 15%. W porównaniu do maszyn przemysłowych, zastosowałem nieco gęstsze chłodziwo. Ma to na celu zmniejszenie oporów skrawania przy cięższych obróbkach. Im chłodziwo jest gęstsze, tym obróbka lżejsza, im rzadsze, lepiej jest odprowadzane ciepło ze strefy skrawania. Ciecz znajduje się pod maszyną w 40 litrowym zbiorniku przelewowym (fotografia 5). Budowa zbiornika ma za zadanie uniemożliwić dostanie się wiórów w pobliże pompy.

Chłodzenie łożysk ceramicznych wrzeciona, odbywa się za pomocą cieczy smarująco-chłodzącej. Jest to mieszanka glikolu etylenowego, wody destylowanej oraz środka bakteriobójczego dodanego po to, aby w wąskich kanałach w obudowie wrzeciona nie rozwijały się mikroorganizmy. W układnie chłodzenia wrzeciona nie zastosowałem wymiennika ciepła i wentylatora, co zmusiło mnie do wykonania jak największego pojemnika cieczy, aby ta sama wychładzała się po powrocie do wanny (ze względu na dużą ilość cieczy). Zastosowałem pompę o mocy 75 W. Chłodziwo pełni też funkcję smarowania łożysk, co znacznie wycisza ich pracę. Układ ten jest bardzo wydajny, ponieważ działa niezależnie od prędkości obrotowej silnika. W napędach, które chłodzą się wirnikiem, przy małej prędkości obrotowej, łożyska praktycznie nie są chłodzone, co negatywnie wpływa na ich trwałość.

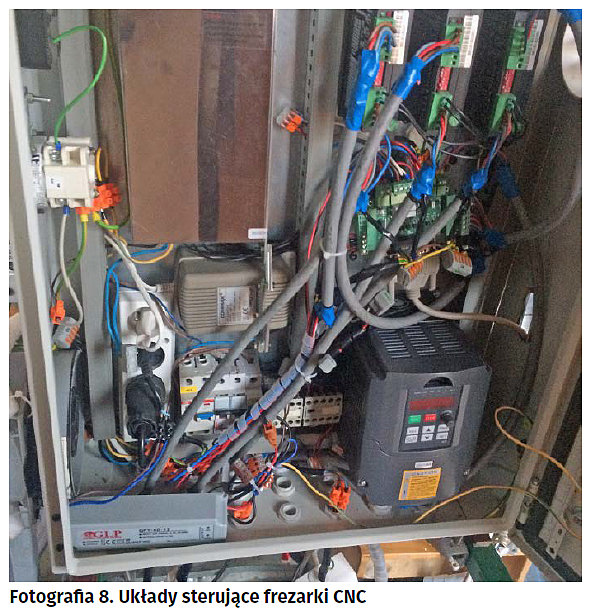

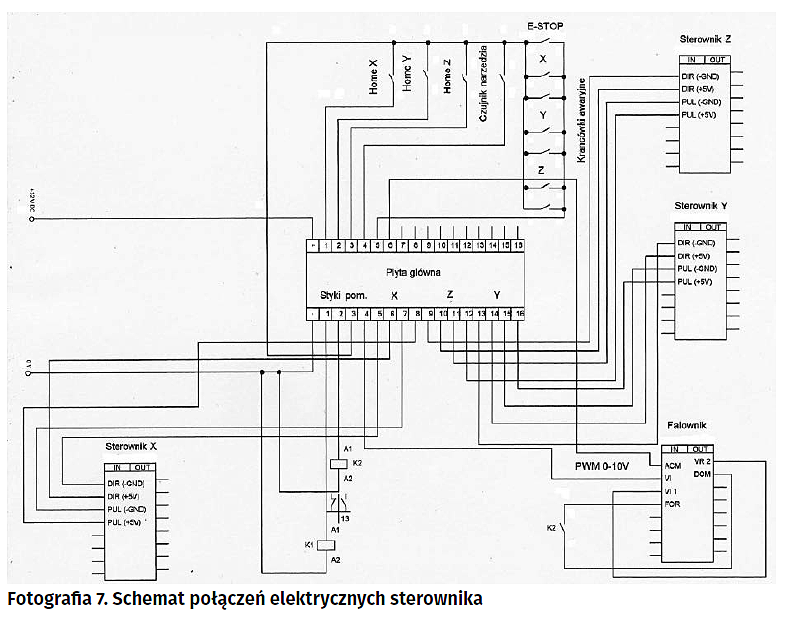

Elektronika

Pracą maszyny steruje komputer PC. Działa on jako sterownik PLC obrabiarki, sterując napięciami na wyjściu równoległym LPT. Płyta drivera, która rozgałęzia przewód LPT oraz ma szereg zabezpieczeń i wzmacnia sygnały wyjściowe, steruje pracą falownika wrzeciona, sterownikami silników krokowych, załącza i wyłącza przepływ chłodziwa oraz wrzeciono, a także odbiera sygnały z czujników maszyny. Płyta drivera jest zasilana napięciem 12 V. Sterowanie przekaźnikami zewnętrznymi odbywa się za pomocą styków pomocniczych, które załączają cewką przekaźnika. Sterowanie tymi wyjściami definiuje się w programie jako odpowiednie przyciski, lub też komendy kodów ISO. Schemat połączeń sterownika i współpracujących z nim modułów pokazano na rysunku 7, a same moduły na fotografii 8.

Silniki krokowe są sterowane przez sterowniki, które dostają impulsy z płyty głównej. W mojej maszynie, sterowanie odbywa się za pomocą wejść sterownika „STEP”, oraz „DIR”. Jest też wejście „ENABLE”, ale nie jest używane. Sterowniki są zasilane napięciem stałym, od 20 V do 50 V. Maksymalna wartość natężenia prądu, jakie może być podane na fazę silnika to ok. 4,5 A. Jest to za dużo w konfiguracji mojej obrabiarki – prąd ustawiałem tak, aby silniki nie były zbyt gorące i nie przekraczał on 3 A. Natężenie prądu ustawia się za pomocą mikroprzełączników, według tabeli umieszczonej na naklejce na sterowniku.

Sterownik umożliwia też ustawienie podziału pojedynczego kroku silnika. Konfiguracja ta jest zależna od kilku czynników, przede wszystkim sztywności obrabiarki, skoku śruby napędowej oraz żądanej prędkości obrotowej. Jeśli nie mamy dostatecznie sztywnego układu maszyny, to duży podział mikro kroków nic nam nie da, ponieważ obrabiarka „zgubi” żądaną pozycję poprzez drgania, ugięcia i tym podobne. Jeśli posiadamy śrubę napędowym o małym skoku, może się okazać, że podział kroku na mniejsze kąty jest nieekonomiczny, ponieważ obrabiarka zyskuje już przed podziałem żądaną dokładność pozycjonowania osi, a dzieląc kroki silnika krokowego, niepotrzebnie zwolnimy jego pracę. Wartości te należy samodzielnie policzyć. Dla przykład: mamy przekładnie śrubowo toczną o skoku gwintu równym 5 mm oraz silnik krokowy, którego jeden krok to 2 stopnie.

Konfigurator wejść portu LPT, pozwala na odbieranie sygnałów z maszyny. W mojej obrabiarce zastosowałem 11 czujników, na każdej z trzech osi dwa awaryjne ograniczające ruch supportu, oraz po jednej bazującej. Ta ostatnia to potrzebny odnośnik, jeśli chcemy wykonywać prace powtarzalne w dłuższych okresach czasu, bez potrzeby modyfikowania układu technologicznego. Jest to konieczne, ponieważ w mojej obrabiarce nie zastosowałem inkrementalnych liniałów pomiarowych, dzięki którym maszyna jest odpowiednio zorientowana, zaraz po podaniu zasilania na napędy. Krańcówka bazująca spełnia rolę absolutnego liniału pomiarowego, mającego swój punkt odniesienia w punkcie 0 mm. Zastosowałem też czujnik długości narzędzia, który umożliwia precyzyjne podanie różnicy długości narzędzi obrabiających materiał po sobie, jego działanie umożliwia dodatkowo napisane makro. Jako dodatkowy czujnik awaryjny zastosowałem wyłącznik E-STOP (fotografia 9). Jest on na tyle wygodny, że służy do szybkiego przerwania pracy programu, a nie bezwzględnego zatrzymania wszystkich części czynnych obrabiarki, wpływając negatywnie na ich żywotność. Odnosząc się do maszyn przemysłowych, jest to swoisty „RESET”. Wszystkie czujniki są podłączone do zacisków NO. Zwarcie, powoduje przekazanie sygnału do komputera PC i odpowiednio zaprogramowaną interpretację stanu wysokiego na pinie wejściowym LPT przez obrabiarkę. W całym układzie czujników panuje bezpieczne napięcie 12 V DC.

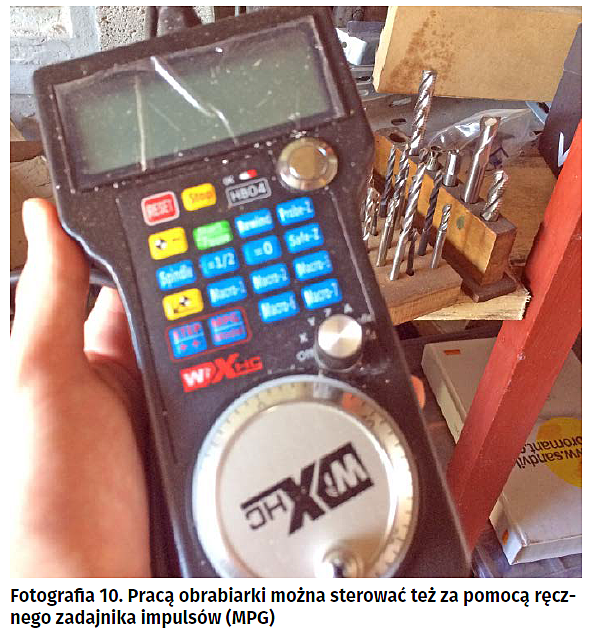

Pracą obrabiarki można sterować też za pomocą ręcznego zadajnika impulsów (MPG), potocznie znanego jako „wędka” (fotografia 10). Mamy w nim możliwość sterowania maszyną w trybie JOG (posuw osi z zaprogramowanym posuwem) i RAPID (posuw osi ruchem szybkim, pozycjonującym). Zadajnik jest sterowany, oraz zadaje sygnały do komputera PC przez port USB. Za pośrednictwem MPG możemy sterować programem – rozpoczynać go, zatrzymać posuw, resetować, przewinąć do początku. Mamy możliwość definiowania własnych makr, czyli poleceń w języku programowania, który umożliwia nam dla przykładu automatyczny pomiar narzędzia po wymianie. W łatwy sposób, za pomocą wędki, możemy ustalić początek układu współrzędnych. Jest to niezwykle pomocne, ponieważ nie musimy ustawiać maszyny z klawiatury komputera, tylko z wygodnego pilota. Dzięki ręcznemu zadajnikowi, możemy płynnie kontrolować posuw i obroty wrzeciona obrabiarki potencjometrem, po uprzednio wybranej właściwej funkcji jaką rolę w danym czasie spełniać potencjometr.

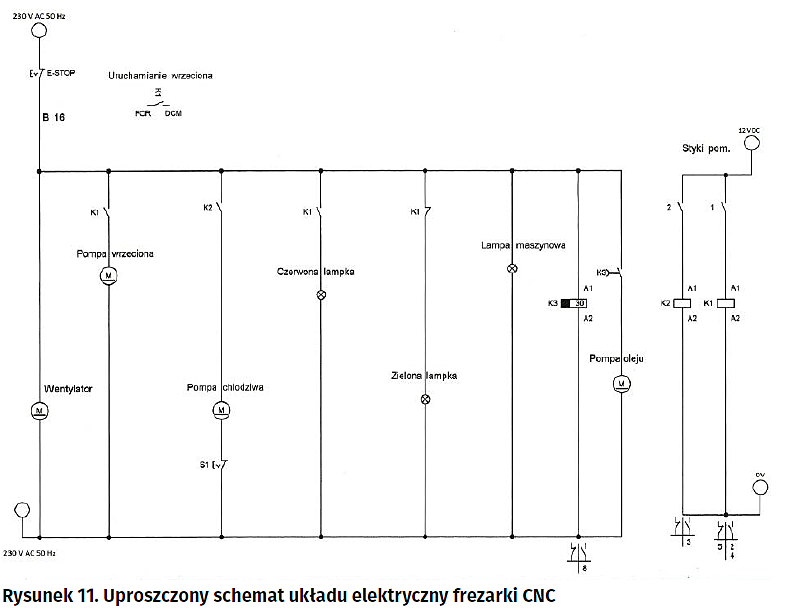

Układ elektryczny obejmuje zasilanie urządzeń wykonawczych oraz dodatkowe oprzyrządowanie (rysunek 11). Szafa sterownicza posiada osłonięty wentylator, chłodzący elektronikę zamkniętą w środku. Odpływ ciepłego powietrza jest umiejscowiony oczywiście u góry skrzynki, a nawiew na dole, co daje optymalny obieg powietrza i wychładzanie elementów.

Obrabiarka ma mocne oświetlenie obszaru obróbki, co bardzo ułatwia obserwację strefy skrawania. Przekaźniki sterują dwiema lampkami sygnalizacyjnymi. W maszynach przemysłowych czerwona lampka oznacza błąd maszyny, lub inną poważniejszą awarię. Zielona natomiast wykonywanie programu. W mojej obrabiarce zrobiłem to ze względów bezpieczeństwa, na odwrót. Czerwona lampka oznacza wykonywanie programu i zakaz zbliżania się do maszyny, a zielona to, że można bezpiecznie ingerować w strefę obróbczą.

Przekaźniki sterują również pompą chłodziwa obróbczego, oraz pompą chłodziwa wrzeciona. Chłodzenie wrzeciona odbywa się zawsze podczas jego uruchomienia, chłodziwem obróbczym można manipulować adekwatnie do potrzeb. Jeśli podczas pracy maszyny chcemy na chwilę wyłączyć chłodziwo, możemy to zrobić za pomocą przycisku z boku obrabiarki.

Wszystkie połączenia przewodów w obrabiarce są na złączach przemysłowych, co bardzo ułatwia transport. Pompa oleju smarującego przekładnie śrubowo toczne jest włączana za pomocą przekaźnika czasowego z opóźnionym wyłączeniem cewki. Wartość opóźnienia to czas podawania smaru do nakrętek.

Każdy element metalowy obrabiarki jest uziemiony. Maszyna ma bezpieczniki oraz zabezpieczenie różnicowo prądowe. Na samym początku układu jest zamontowany bezpiecznik 16 A o charakterystyce B. Bezpieczniki są też w innych kluczowych miejscach układu, zostało to zrobione tak, aby w razie jakiegokolwiek skoku natężenia prądu, wrzeciono oraz posuwy wyłączały się razem, a nigdy jedno nie pozostawało w stanie pracy. Maszynę wyposażono też w tak zwany „grzybek” do awaryjnego odłączenia zasilania.

Program sterujący

Pracą obrabiarki steruje program Mach 3 w wersji demonstracyjnej, jest to idealne rozwiązanie dla zastosowań amatorskich. Komputer PC spełnia rola sterownika PLC obrabiarki, komunikacja odbywa się za pomocą protokołu Modbus. Konfiguruje się w nim interpretacje stanów pinów wejściowych portu równoległego LPT, oraz za co który pin odpowiada. Możemy każde wejście/wyjście programować wedle potrzeb. Ważnym aspektem jest to, aby komputer, na którym mamy zainstalowany program nie był zaśmiecony. Tylko program sterujący powinien być na nim zainstalowany, dla zmniejszenia ryzyka opóźnień sygnałów i zwiększenia ich jakości. Zawsze należy włączać najpierw program sterujący, a potem obrabiarkę (niektóre komponenty mogą same zacząć pracować!). Oprogramowanie kontroluje, oraz pokazuje aktualne wartości pinów wejściowych i wyjściowych, niezwykle pomocne jest to przy diagnostyce.

Oprogramowanie umożliwia nam śledzenie ścieżki narzędzia na komputerze, aktualne pozycje osi maszyny, oraz szeregu innych parametrów, takich jak prędkość obrotowa wrzeciona czy prędkość posuwu. Na bieżąco mamy pokazywany w oknie wykonywany aktualnie program, jeśli mamy błąd w którymś miejscu, sterowania od razu je wskaże. Możemy oczywiście tak jak w maszynach przemysłowych sterować po jednym bloku, startować od konkretnego miejsca, pracować w trybie ręcznego wprowadzania danych (MDI – Manual Data Input). Sterowanie rozpoznaje standardowe kody ISO do sterowania numerycznego oraz ze względu na specyfikę każdego sterownika, własne funkcje.

Programowanie

Programowanie maszyny odbywa się za pomocą podstawowych funkcji maszynowych kodu G, oraz jego szerszej gamy, której używa Mach 3. Program, możemy oczywiście pisać ręcznie, w jakimkolwiek programie tekstowym. Typowo własnym programowaniem sterowania Mach 3 są przygotowane przez producenta automatyczne cykle obróbkowe jak planowanie powierzchni, wiercenie otworów itd. w których podajemy tylko parametry, które nas interesują, bez żadnych funkcji maszynowych. Podobne rozwiązanie ma firma Siemens w swoich sterownikach do maszyn CNC – Sinumerik. Jeszcze inną alternatywą, dla wymienionych wyżej możliwości jest tworzenie programów w programie CAM. Jeśli mamy zintegrowane programy typu CAD i CAM, tworzy to najwydajniejszy system programowania obrabiarek, trzeba jednak pamiętać, że program Mach 3, nie jest stricte przemysłowym oprogramowaniem, więc może być ciężko dostępny, odpowiedni postprocesor do programu CAM. Należy wtedy używać postprocesorów dla sterowań, w których kod maszynowy jest jak najbardziej zbliżony do podstawowego, uwzględnionego w normach ISO. Chodzi tu o takie sterowania, jak Fanuc lub HAAS. Korekty, które niewątpliwie będzie trzeba wprowadzić robimy wtedy ręcznie, z poziomu tekstu.

Obrabiarka ma stół teowy z precyzyjnymi rowkami teowymi fi 12 (mm), które były obrabiane po konfiguracji maszyny, ponieważ jeśli zrobimy to na innych obrabiarkach i po prostu zamontujemy w naszej, nie będzie to nigdy precyzyjne. Równoległe rowki, służą do ustalania krawędzi materiału (jeśli mamy dla przykładu półfabrykat). Jest to potrzebne do zachowania wymiarów położenia powierzchni względem siebie, w tym wypadku, względem krawędzi ustawionej przy rowku za pomocą kołków bazujących lub precyzyjnych podkładek równoległych. Powierzchnia stołu jest obrobiona i zmierzona jest jej równoległość, i prostopadłość do poszczególnych osi maszyny. Zestaw łap dociskowych, elementy do konstruowania przyrządów specjalnych, podkładki równoległe, kołki bazujące, imadło szlifierskie oraz innego rodzaju zaciski, umożliwiają przeprowadzenie precyzyjnej obróbki elementu, oraz przede wszystkim jego poprawne zamocowanie na stole obrabiarki. Do zakręcania wszelkich śrub, łap, oraz innych rzeczy mających styk z materiałem, należy używać klucza dynamometrycznego, aby dokręcać z tą samą siłą, co daje w produkcji seryjnej większą powtarzalność wymiarów produktów, oraz brak widocznych śladów mocowań na gotowym detalu, gdy wyznaczymy maksymalny moment dokręcenia, który nie uszkadza naszej części. Układ współrzędnych przedmiotu obrabianego ustalam za pomocą czujnika krawędziowego, blaszki o grubości 0.02 mm, lub czujnika długości narzędzia. Współrzędne X i Y określam dojeżdżając czujnikiem do krawędzi, gdy jest on od niej oddalonej, to jego dolna część obraca się mimośrodowo, ponieważ połączone są one z górą sprężyną. Grubość trzpienia dotykającego to 4 mm, należy następnie przesunąć układ współrzędnych o promień narzędzia, czyli 2 mm, jest to nasz punkt zerowy. Wysokość osi Z, określam zjeżdżając narzędziem tuż nad materiał, zmniejszam skok jednostkowy aby nie uszkodzić narzędzia i materiału i dojeżdżam tak długo aż nie będę mógł poruszać blaszką. Drugi sposób na oś Z, czujnik narzędzia ma grubość 20 mm, jeśli nastąpi jego zwarcie, zostaje nadany sygnał do obrabiarki, co następnie zatrzymuje posuw, należy następnie przesunąć punkt Z o 20 mm w dół, to nasz punk zerowy osi Z. Pomiarów części obrabianej dokonuję za pomocą suwmiarki elektronicznej o dokładności 0,02 mm, jest to wystarczająca rozdzielczość, ponieważ moja obrabiarka w rzeczywistości nie jest w stanie osiągnąć dokładności wymiarów do dwóch setnych części milimetra. Do przedmiotów, których sprawdzenie wymiarów z rysunkiem technicznych bywa kłopotliwe, lub musi być bardzo dokładne, używam mikrometru kabłąkowego, ze względu na zastosowane sprzęgło, wymiar jest dokładny, nie możemy docisnąć mocniej lub słabiej jak suwmiarką.

W obrabiarce są używane narzędzia o średnicy nie większej niż 12 mm ze względu na rozmiar tulejki ER, oraz moment obrotowy wrzeciona. Tulejkę wkładamy do nakrętki wrzeciona, następnie mocujemy narzędzie w tulei i całość zakręcamy na wrzecionie. Do frezowania wstępnego (zgrubnego), walcowo-czołowego zwykle używam frezu palcowego VHM (węglik spiekany) z łamaczem wióra oraz powłoką, zwiększającą wydajność i żywotność narzędzia. Oczywiście, rozmiar narzędzia jest uzależniony od wielkości i rodzaju przedmiotu obrabianego (dla stali mniejsze narzędzia, ze względu na mniejsze zapotrzebowanie na moment obrotowy). Frezowanie wykańczające wykonuję również za pomocą frezu z VHM, ale bez funkcji łamania wióra oraz bez powłoki, ponieważ obrabiane małe naddatki przez narzędzie, nie wpływają tak na jego żywotność. Frezowanie czołowe wykonuję za pomocą frezu VHM fi 12 z nałożoną powłoką. Jeśli chodzi o wiercenie, szczególnie trzeba zwrócić uwagę na rozmiar wiertła oraz siły skrawania przez nie wytwarzane. Dla lepszych osiągów, należy używać narzędzi z węglika spiekanego, a nie ze stali szybkotnącej (HSS), ze względu na ogólnie większą prędkość skrawania tych narzędzi, co przełoży się na wyższe obroty wrzeciona przy obróbce oraz większy moment obrotowy. Jeśli parametry wrzeciona nie pozwalają nam wykonać otworu, należy wyfrezować go w interpolacji śrubowej, co da nam o wiele mniejszą moc skrawania. Jeśli używam wierteł z HSS, stosuję też do nich nawiertak do nakiełków, dla zrobienia otworu centrującego, co niweluje ślizganie się wiertła po materiale w początkowej fazie skrawania. Do fazowania krawędzi używam pogłębiacza stożkowego, 90-stopniowego z HSS. W przyszłości, planuję poszerzyć zaplecze technologiczne o mikro frezy do frezowania gwintów, ponieważ nie mogę wykonywać na mojej maszynie gwintowania na sztywno, ze względu na mały moment obrotowy wrzeciona przy niewielkiej prędkości obrotowej oraz ze względu na specyfikę rozruchu silnika.

Problem małego momentu obrotowego można rozwiązać, programując falownik tak, aby przy małej prędkości obrotowej silnika przez jego uzwojenie przepływał duży prąd, lecz wymaga to zastosowania większego zbiornika cieczy chłodzącej, wentylatora, wymiennika ciepła oraz bardziej wydajnej pompy, ze względu na znaczną potrzebę odprowadzenie ciepła z korpusu silnika w takiej konfiguracji. Frezowanie gwintów jest bezpieczniejsze niż gwintowanie, lecz znacznie wolniejsze. Likwidujemy wtedy jednak ryzyko straty przedmiotu obrabianego, gdy gwintownik się złamie i zostanie w przedmiocie obrabianym, ponieważ frez można bez problemu wyciągnąć i istnieje małe ryzyko uszkodzenia przedmiotu obrabianego.

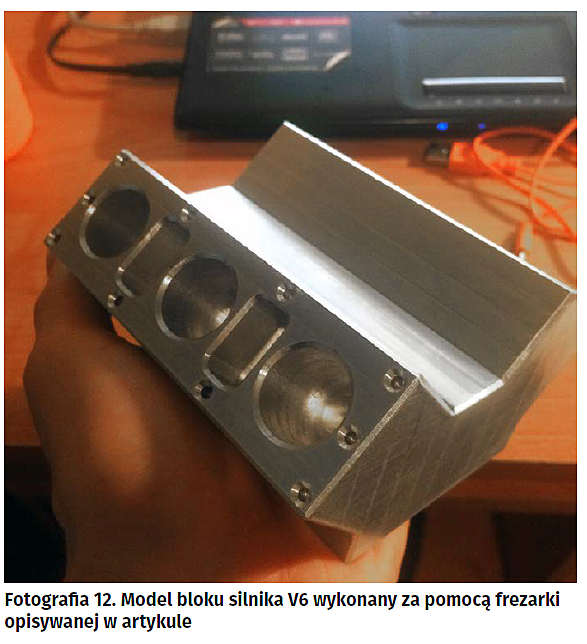

Aby sprawdzić możliwości mojej obrabiarki zaprojektowałem proces technologiczny i wykonałem model silnika spalinowego, oczywiście bez głębszego znaczenia konstruktorskiego – jest to część jedynie pokazowa. Najtrudniejsze do wykonania na mojej obrabiarce było wiercenie otworów, trzeba było nawiercić nakiełek, zrobić otwór początkowy, a następnie docelowy, dla zmniejszenia mocy skrawania. Doświadczalnie, na niektórych płaszczyznach frezowanie czołowe wykonywałem współbieżnie, a na innych przeciwbieżnie, aby pokazać różnice w uzyskiwanych parametrach chropowatości powierzchni. Parametry skrawania które udało mi się uzyskać podczas frezowania współbieżnego, czołowego, frezem VHM z powłoką, fi 12 to ap (głębokość skrawania) 1 mm, ae (szerokość skrawania) 10 mm, F (posuw) 1500, S (prędkość obrotowa wrzeciona) 18000. Były to parametry przy których wrzeciono nie nagrzewało się nadmiernie, nie traciło prędkości obrotowej, a grubość wióra była zadowalająca. Ograniczał jedynie posuw 1500 mm/min, ponieważ jest to prędkość pozycjonowania osi mojej obrabiarki, czyli ruch G0, nie mogłem go zwiększyć. Bez żadnego problemu można by było zwiększyć parametry skrawania, jeśli było by to możliwe.

Model bloku silnika wykonałem w programie 3D CAD Part Modeler. Wszystkie programy, sposoby mocowań, wykaz narzędzi sporządziłem tak, aby można było zacząć produkcję seryjną takiego elementu na mojej maszynie. Materiał to stop aluminium, wrzeciono, które zastosowałem w maszynie jest przystosowane do takiej pracy (wysokie prędkości skrawania-wysokie prędkości obrotowe). Na podstawie rysunków wykonawczych, ponieważ 3d jest tylko pomocniczy, pisałem programy dla każdego mocowania przedmiotu obrabianego. Gotowy model bloku silnika wykonany na zbudowanej przeze mnie maszynie pokazano na fotografii 12.

Podsumowanie

Za o wiele mniejszą cenę w porównaniu do kosztów zakupu obrabiarki przemysłowej, zbudowałem maszynę, na której według mnie, można bez problemu obrabiać małe, ze średnimi odchyłkami wymiarów elementy, dla różnych branż przemysłu. Frezarka ma też niewątpliwie charakter dydaktyczny, jest to maszyna, od której najłatwiej będzie zacząć naukę programowania czy też uczyć się budowy maszyn.

Przemysław Owczarek

Zaloguj

Zaloguj