Najlepszym typem konstrukcji uwzględniającej założenia jest konstrukcja kolumnowa. Stąd też jako „kręgosłupa” maszyny użyliśmy kolumny wiertarskiej z wiertarki polskiej produkcji WSA25. Jest ona znacznie bardziej wytrzymała od nowo wyprodukowanych kolumn dostępnych na rynku. Jej główną przewagą jest stabilność spowodowana głównie ciężarem i gabarytami maszyny. Maszyna została kupiona w ciemno. Była rozebrana na czynniki pierwsze i bez gwarancji działania. Po zweryfikowaniu zakupionych części okazało się, że pozyskana maszyna była kompletna.

Część mechaniczna

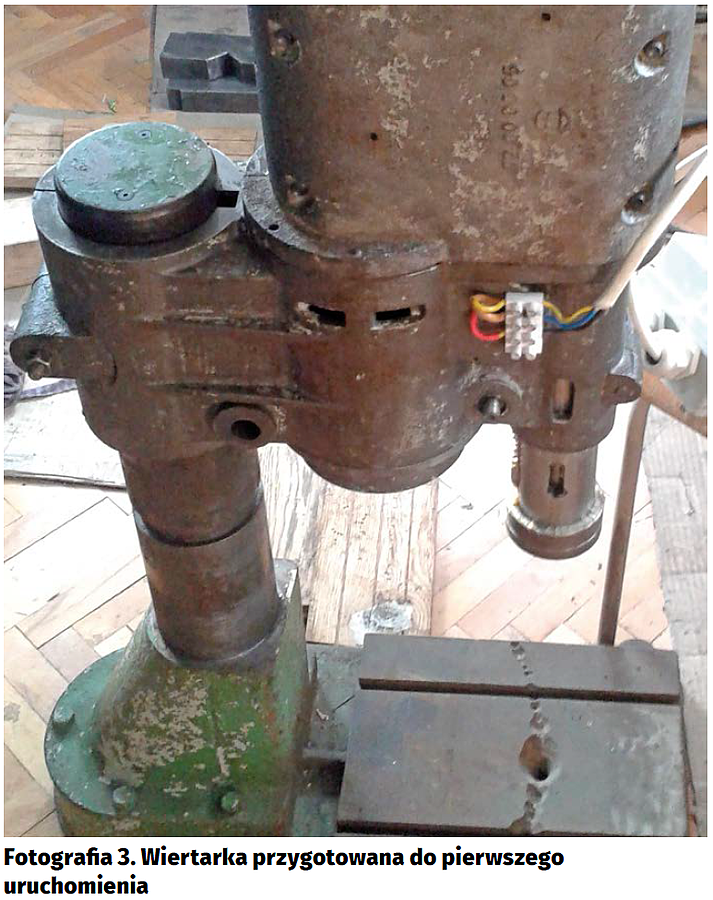

Przebudowę maszyny rozpoczęliśmy od złożenia i uruchomienia wiertarki. Podzespoły oczyściliśmy z pozostałości smaru. Łożyska w układzie przeniesienia napędu zostały wymienione na nowe. Nowe łożyska wyeliminowały luzy w układzie przeniesienia napędu.

Do naszego projektu obrabiarki sterowanej numerycznie wykorzystaliśmy 3-fazowy silnik indukcyjny, klatkowy. Jest to oryginalny silnik, zakupiony wraz z wiertarką (fotografia 1). Stojan silnika jest umieszczony w żeliwnym korpusie wiertarki. Konieczne było wyciąg-

nięcie stojana w celu wyczyszczenia go oraz wydłużenia przewodów zasilających (fotografia 2).

Wygląd wiertarki przygotowanej do pierwszego uruchomienia pokazano na fotografii 3. Uruchomienie zakończyło się powodzeniem. Niestety z powodu nadmiernego nagrzewania się jednego z łożysk wału silnika konieczna była korekcja jego położenia. Zakupiliśmy gotowy, żeliwny stół krzyżowy o wymiarach 240 mm×430 mm i posuwie w osi X 225 mm a w osi Y 150 mm. Konieczne było dorobienie do niego podstawy umożliwiającej skręcenie stołu z konstrukcją wiertarki oraz mocowanie silników skokowych. Podstawę wykonano z blachy stalowej o wymiarach 300 mm×430 mm, która została poddana szlifowaniu. Blachę przykręciliśmy do wiertarki 4 śrubami M10. Następnie stół krzyżowy przekręciliśmy do blachy za pomocą 4 śrub M10. Zakup gotowego stołu podyktowany był ograniczonym dostępem do maszyn skrawających umożliwiających wykonanie go we własnym zakresie oraz ograniczeniem wydatków. Gotowy stół krzyżowy pokazano na fotografii 4.

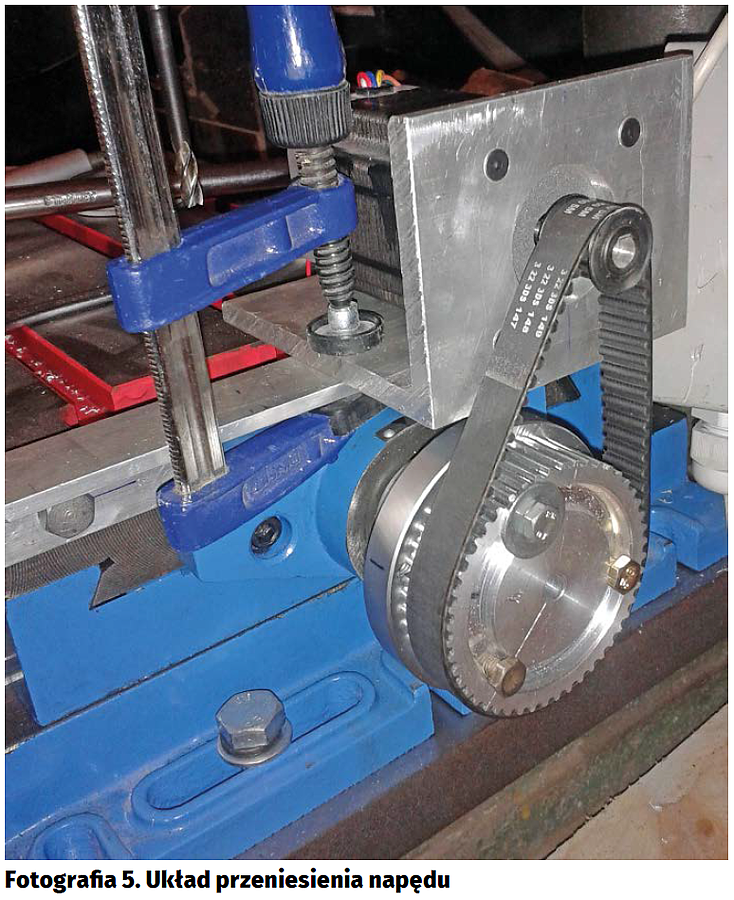

Łoże silnika zostało wykonane z kątownika aluminiowego poddanego obróbce. W kątowniku wytoczono otwór pod silnik oraz otwory jajkowe umożliwiające napinanie paska zębatego za pomocą silnika (fotografia 6).

Posuw wrzeciona w osi Z wykonaliśmy, wykorzystując istniejący napęd ręczny wiertarki, uzbrajając go w silnik skokowy. Przełożenie napędu ręcznego wysuwające wrzeciono wykorzystuje przekładnie zębatą. Fabryczna rękojeść wiertarki została skrócona na tokarni, a w osi wałka został wykonany nagwintowany otwór centrujący koło pasowe, jak na fotografii 7.

Elementem kończącym metamorfozę od strony mechanicznej było pomalowanie maszyny, co znacząco poprawiło estetykę pracy.

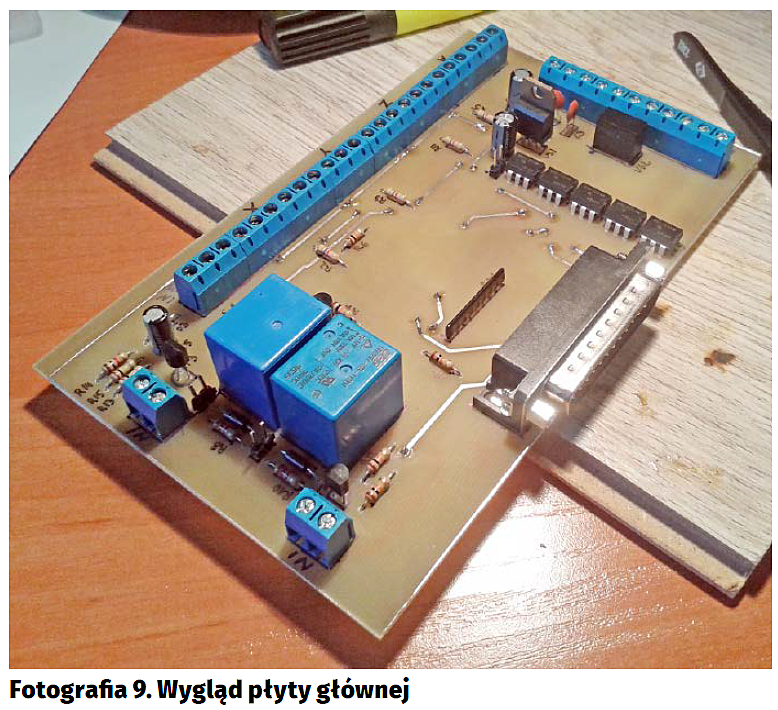

Obwód sterowania

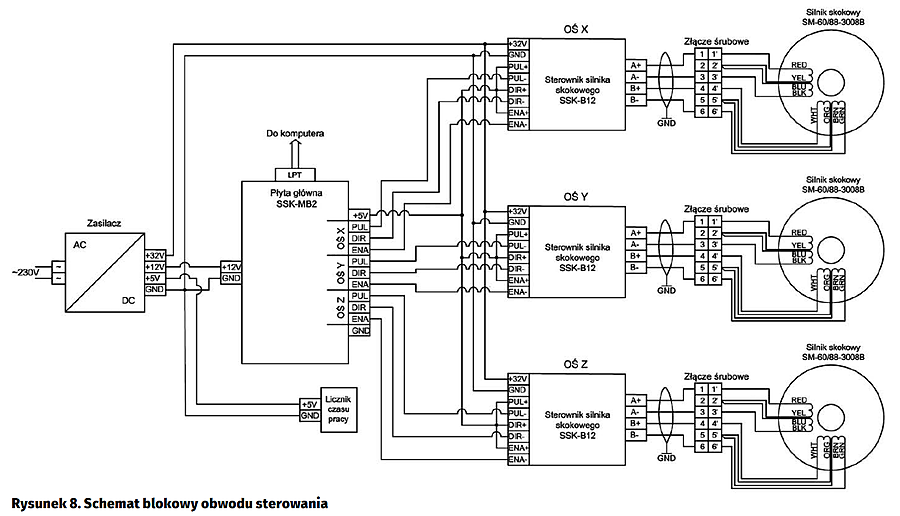

Schemat blokowy obwodu sterowania pokazano na rysunku 8. Składa się z płyty głównej (fotografia 9) pełniącej funkcję interfejsu komputera PC, zasilacza (rysunek 10, rysunek 11), trzech sterowników silników skokowych, trzech silników skokowych oraz licznika czasu pracy maszyny otrzymanej od redakcji „Elektroniki Praktycznej” na zasadach Klubu Aplikantów Próbek.

Zasilacz składa się z dwóch osobnych obwodów drukowanych. Pierwszy z nich (rys. 10) służy do zasilenia sterowników silników skokowych – na zaciskach tego zasilacza występuje wyprostowane napięcie o wartości około 32 V. Złożono go z podzespołów pochodzących z demontażu. Mostek prostowniczy składa się z czterech podwójnych diod Schottky'ego MBR30100CT w obudowie TO220 (30 A/100 V). Cztery kondensatory elektrolityczne C1…C4 stanowią filtr pojemnościowy wygładzający tętnienia napięcia na wyjściu mostka prostowniczego. Dioda D5 informuje o obecności napięcia na wyjściu prostownika. Każda z osi jest zabezpieczona bezpiecznikiem 4 A. Układ zasilający przewiduje rozbudowę maszyny o czwartą oś (silnik obracający materiał obrabiany).

W trakcie uruchamiania głównego obwodu zasilania i obciążania go odbiorem rezystancyjnym (żarówki) wynikła konieczność dodania wentylatora chłodzącego. Schemat ideowy sterującego nim układu pokazano na rysunku 12. Jest to nieskomplikowany regulator powodujący załączenie wentylatora przy wzroście temperatury mierzonej za pomocą termistora. Potencjometr POT służy do ustawienia progu temperaturowego, przy którym tranzystor T1 zaczyna przewodzić. Przewodząc, zasila wentylator komputerowy zapewniający chłodzenie płytki i jej komponentów. Wraz ze wzrostem temperatury maleje rezystancja termistora, w czego następstwie wzrasta prąd w dzielniku napięciowym. Wzrost prądu powoduje wzrost spadku napięcia na potencjometrze. Zastosowany tranzystor IRF540 ma napięcie UGS=4,5 V.

Obwody drukowane wykonano metodą „domową”. Powierzchnia ścieżek została pokryta cyną w celu zabezpieczenia i poprawy właściwości lutowniczych (fotografia 13). Na fotografii 14 zaprezentowano kompletne zasilacze. Z lewej strony znajduje się zasilacz obwodów sterowania, a na dole zasilacz sterowników silników. Do ich zasilania jest przeznaczony transformator toroidalny o mocy 600 VA oraz napięciu uzwojenia wtórnego 24 V.

Wyłączniki bezpieczeństwa zamontowaliśmy na mechanizmie napędowym osi X i Y. Cztery wyłączniki krańcowe typu NC realizują iloczyn logiczny i zapewniają wyłączenie maszyny w razie błędu (rysunek 15). Również w wypadku mechanicznego uszkodzenia przewodu maszyna przestanie działać, ponieważ zadziała on jak krańcówka – dochodzi do rozłączenia obwodu bezpieczeństwa.

Zastosowano typowe wyłączniki krańcowe, takie jak np. są stosowane w automatach do kawy. Mają one dwa styki typu NC i NO. Na fotografii 16 pokazano sposób zamocowania wyłącznika krańcowego do bloku aluminium ułatwiającego mocowanie na maszynie.

Na fotografii 17 przedstawiono puszki podłączeniowe do silników skokowych. Puszki umieszczone są w bliskim sąsiedztwie silników. Do każdej z puszek instalacyjnych zakupiono i zainstalowano po dwie dławice oraz wykonano płytkę PCB ze złączami śrubowymi.

Jako szafę sterowniczą przystosowano obudowę od komputera stacjonarnego. Przystosowanie polegało na zdemontowaniu zbędnego, wewnętrznego szkieletu metalowego. W obudowie zamontowano wszystkie podzespoły sterowania, jak przedstawiono (fotografia 18). Z uwagi na ciężar transformatora konieczne było jego zamontowanych na dole obudowy, co pozytywnie wpłynęło na stabilność całego urządzenia. Na panelu czołowym (fotografia 19) umieszczono diody sygnalizujące występowanie poszczególnych napięć zasilających oraz stan przekaźników na płycie głównej. Z prawej strony panelu znajduje się wyłącznik główny maszyny oraz licznik czasu pracy. Zastosowano 7-pozycyjny, elektromechaniczny licznik czasu pracy Kübler HK07.20 o napięciu zasilania 4,5...35 V DC otrzymany od redakcji EP (fotografia 20). Licznik załącza się w momencie włączenia zasilania maszyny, dzięki czemu umożliwia oszacowanie czasu działania poszczególnych podzespołów – ułatwi to późniejszą diagnostykę i serwis.

Pierwsze próby przeprowadzono z wykorzystaniem kartki i pisaka. Polegały one na rysowaniu figur geometrycznych. Pozwoliło to na zapoznanie się ze sposobem sterowania maszyny. Wyznaczono orientację osi X i Y. Wyliczyliśmy skalę narysowanych elementów oraz uwzględniliśmy ten współczynnik w programie, otrzymując skalę frezarki 1:1. Następnym etapem było uruchomienie wrzeciona i wyfrezowanie przypadkowych (łatwych) kształtów. Dla ułatwienia pracy zaprojektowano i wycięto za pomocą opisywanej frezarki łapy (fotografia 22) trzymające materiał. Wykonano je z materiału, który akurat był pod ręką, tj. ze sklejki. Etap frezowania pokazano na fotografii 23. Frezarka umożliwia również wycinanie w szkle akrylowym (potocznie zwanym plexi). Przeprowadzono również próby frezowania aluminium, ale z powodu braku chłodzenia efekt końcowy był niezadowalający. Stąd też w ramach następnego projektu zajmiemy się zaprojektowaniem i wykonaniem chłodzenia dla naszej maszyny. Niemniej maszyna bardzo przydaje się do wykonywania różnych detali i świetnie spełnia swoją funkcję, a z czasem przystosujemy ją również do innych prac.

Aleksandra Gaszyńska

Jacek Dębniak

Dodatkowe informacje:

Komplet rysunków, fotografii oraz pełny opis do pobrania w pliku PDF.

Zaloguj

Zaloguj