Pewnie większości czytelników wydaje się, że druk 3D to technologia XXI wieku. Nic bardziej mylnego. Technologia postała już w latach osiemdziesiątych, a teraz stała się po prostu bardziej dostępna i popularna. Pierwsza drukarka 3D została zaprezentowana światu w 1984 roku przez Charlesa Hulla i opatentowana w 1986 roku. Technologia, w której pracowała, to SLA (o technologiach opowiem w dalszej części artykułu). Charles Hull założył firmę 3D Systems, która opracowała również format plików STL. Zarówno technologia SLA, jak i format plików STL wykorzystywane są do dzisiaj.

Niewątpliwie do dzisiejszej popularyzacji drukarek 3D w domach i małych firmach przyczynił się ruch zwany RepRap. Projekt ten miał na celu stworzenie drukarki opensourcowej, czyli takiej, gdzie cały schemat wykonania, lista części i oprogramowanie jest dostępne za darmo dla użytkownika. Dzięki temu każdy mógł wykonać własnoręcznie, w niewielkich kosztach, swoją drukarkę. Poprzez otwartą konstrukcję i firmware każdy użytkownik może dowolnie modyfikować i udoskonalać swoją maszynę. Ruch ten nie miał na celu stworzenie urządzenia do użytku profesjonalnego, lecz raczej hobbystycznego.

Druk 3D to nie tylko tworzenie obiektów z tworzyw sztucznych. To znacznie szersze zagadnienie. W tej chwili możemy mówić o druku 3D jako bardzo dokładnym nakładaniu (lub spiekaniu, utwardzaniu) różnych materiałów. Co ciekawe, nie mówimy tu tylko o materiałach nieorganicznych, takich jak tworzywa sztuczne, metale, gips, beton, ceramika, szkło czy żywica. W tej chwili opracowane są już metody nakładania żywej tkanki (komórek macierzystych), co pozwala przykładowo na wydruk ucha. Rozwój tych metod może przyczynić się nawet do drukowania całych organów ludzkich. Jest to oczywiście bardzo odległa wizja ze względu na skomplikowaną budowę naszych organów. Technologia jest stale rozwijana i być może dożyjemy czasów, w których będzie to możliwe.

Drukarki 3D można podzielić na nisko- i wysokobudżetowe. Do tych pierwszych zazwyczaj zaliczamy drukarki wykorzystujące tworzywa termoplastyczne oraz żywice: FMD (FFF), SLA, DLP. Do wysokobudżetowych: CJP, SLS, SLM/DMLS.

Są też drukarki SLS, które można zaliczyć do urządzeń niskobudżetowych. Tak samo można znaleźć urządzenia FDM w segmencie wysokobudżetowym (na przykład wspomniany wcześniej Stratatys). Mówiąc jednak o większości urządzeń z danego segmentu kwotowego, można zastosować podział jak powyżej. Aby pokazać różnice w technologiach i wyjaśnić, skąd bierze się takie zróżnicowanie cenowe, opiszę krótko każdą z wymienionych technik druku 3D.

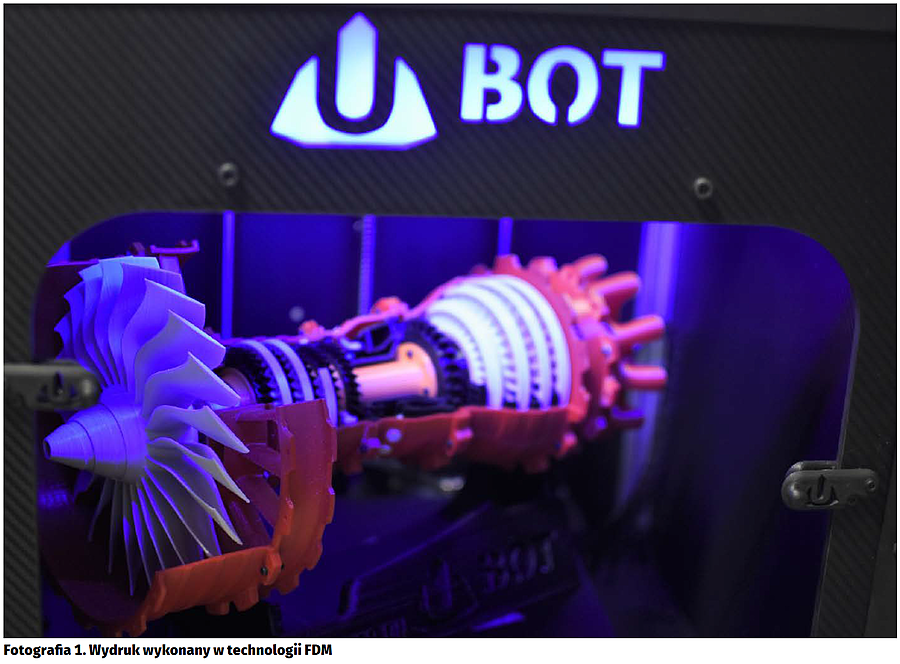

FDM (Fused Deposition Modeling), zwany również FFF (Fused Filament Fabrication), to najbardziej rozpowszechniona metoda wydruku. Polega na przetapianiu termoplastów, takich jak PLA (polilaktyd), ABS Nylon (poliamid), PET, HIPS (polistyren) itp. Do dyspozycji w tej technologii są również elastomery, takie jak na przykład TPU czy TPE. Dzięki temu FMD pozwala na druk nie tylko elementów twardych, ale również elastycznych.

Jak można się domyślić, ta technologia ma kilka wad. Jedną z nich jest właśnie czas wydruku, choć porównując do innych metod, wcale nie jest tak aż taka wolna. Inną zaś jest to, że niektóre obiekty wymagają podpór. W zależności od potrzeb podpory można zrobić z tego samego materiału (na drukarkach jednogłowicowych) lub z materiału rozpuszczalnego (PVA, HIPS), jeśli wykorzystamy drukarkę dwugłowicową. Kolejną wadą jest skurcz temperaturowy materiałów takich jak np. ABS. Producenci drukarek, aby ograniczyć ten niepożądany efekt, stosują tu takie metody, jak np. podgrzewany stolik czy zamknięta konstrukcja urządzeń. Na korzyść FDM-ów przemawia to, że są najbardziej uniwersalne i najtańsze z metod druku. Znajdują zastosowanie w wielu dziedzinach. Wydruki z tych drukarek nie wymagają również dodatkowego postprocessingu. Jest to niewątpliwie duża zaleta, ponieważ od razu po wydruku mamy gotowy obiekt. Technologia ta nadaje się nawet do biura czy domu. Daje możliwość tworzenia dużych modeli przy niewielkim nakładzie kosztów.

Technika ta zapewnia wyższa dokładność wydruku niż FMD, dzięki czemu przydaje się nawet w jubilerstwie. Wadą jest natomiast wyższy koszt samego wydruku (urządzenia i substancje chemiczne są droższe). Czas wydruku jest również znacznie dłuższy. Wydruki SLA ogranicza również wielkość pola roboczego w drukarkach, które zwykle ma co najwyżej kilkanaście cm w każdej osi. Kolejną wadą jest mała ilość materiałów, z których możemy drukować oraz ich niska wytrzymałość mechaniczna. Modele wykonane w tej technologii służą zazwyczaj w celach pokazowych, a nie użytkowych. SLA, podobnie jak FMD, wymaga stosowania podpór. Nie ma tu niestety możliwości stosowania podpór z innego, rozpuszczalnego materiału.

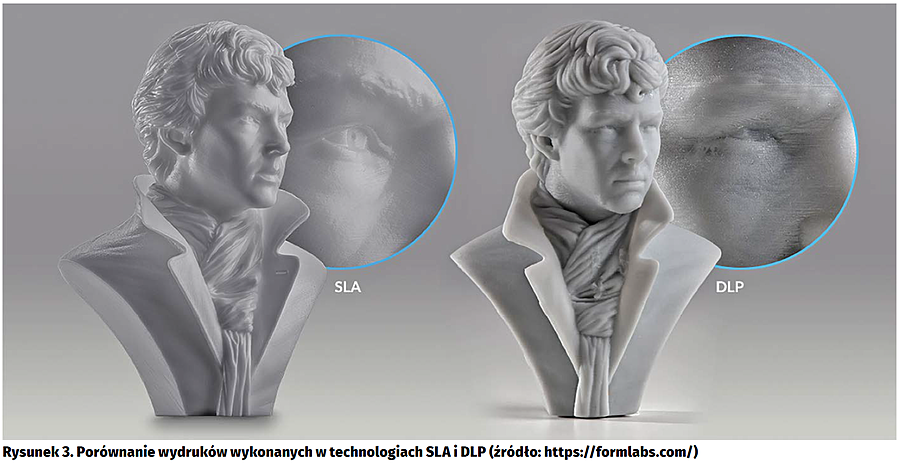

DLP (Digital Light Processing) to proces oparty podobnie jak SLA na światłoutrawdzaniu żywicy. Różnią jest tu wykorzystanie projektora DLP zamiast wiązki lasera. Jakie przynosi to zmiany? Cała warstwa jest poddana działaniu światła naraz. Ma to swoje plusy i minusy – rysunek 3. Zaletą niewątpliwie jest szybszy druk niewielkich elementów. Problem zaczyna się dopiero przy dużych elementach, gdzie światło projektora, który ma ograniczoną ilość pikseli, musi zostać „podzielone” na większy obszar. W takim wypadku warstwa musi być naświetlana przez dłuższy czas, a sam wydruk będzie słabszej jakości niż w SLA. W przypadku druku licznych niewielkich i szczegółowych obiektów na całym obszarze roboczym druk może stać się nawet niemożliwy do wykonania.

Maszyny w tej technologii, mimo że zwykle mają niewielkie pole robocze, są sporych rozmiarów i nadają się tylko do przystosowanych pracowni. Niektóre maszyny SLS służą nie do robienia gotowych obiektów, ale form odlewniczych. W tym przypadku budulcem jest piasek z lepiszczem (fotografia 4).

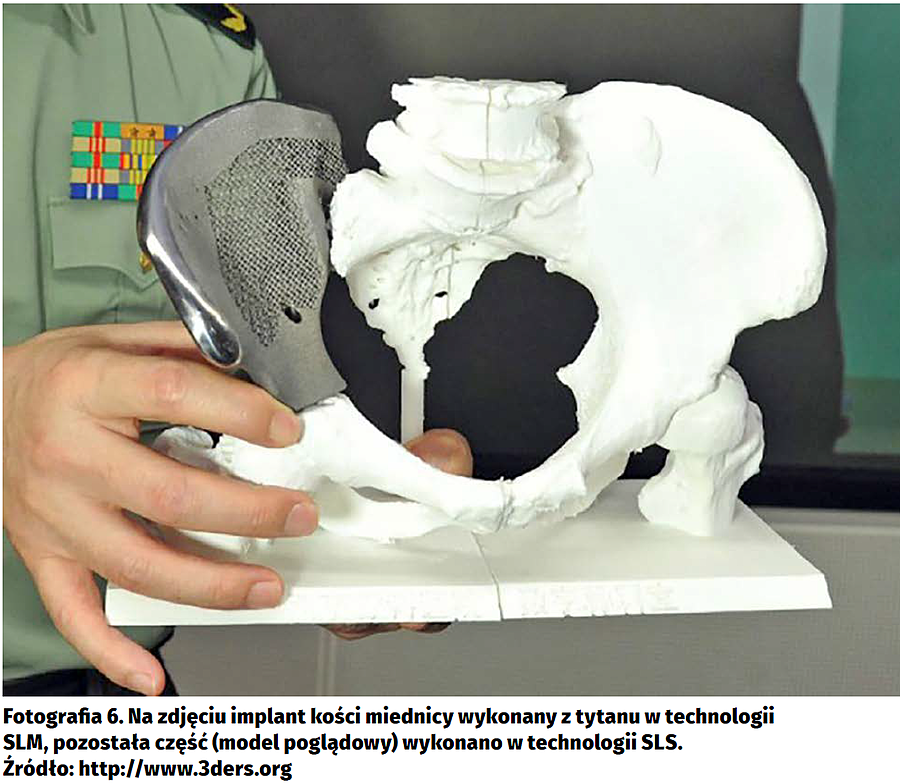

DMLS (Direct Metal Laser Sintering) i SLM (Selective Laser Melting) to w zasadzie dwie nazwy na tę samą technologię. Działa ona praktycznie identycznie jak SLS, z tym że spiekane są tu proszki metali. Wykorzystuje się tu takie materiały jak na przykład: stopy tytanu, niklu, chromu czy stal nierdzewną. W odróżnieniu od SLA czy SLS, moc lasera jest tu znacznie większa i sięga kilkuset i więcej watów (fotografia 5).

Technologia SLM jest aktualnie rozwijana przez duże koncerny z branży automotive i lotniczej. Obecnie wykorzystywane są już drukowane łopatki, które działają w wysokoobrotowych turbinach. Spiek metali sprawdza się również w medycynie, gdzie drukowane z tytanu implanty wszczepiane są do ciała pacjenta. SLM pozwala na wykonanie elementów o skomplikowanej strukturze wewnętrznej, których nie można wykonać za pomocą tradycyjnych technologii ubytkowych, jak implant pokazany na fotografii 6. Koszty maszyn SLM to od 1 miliona wzwyż.

Technologie, które zostały przedstawione, są znane już od wielu lat. Cały czas są udoskonalane oraz tworzone są różne ich typy. Już teraz znacznie usprawniają różne gałęzie przemysłu i medycyny. Poprzez zastosowanie druku 3D jesteśmy w stanie zrobić rzeczy, które w innych technologiach są niewykonalne. Czy nasza przyszłość zmieni się dzięki drukarkom 3D? Pozostaje czekać i śledzić rozwój tej fascynującej technologii.

Filip Ludwikowski

UBOT 3D

www.ultibot.pl

Zaloguj

Zaloguj