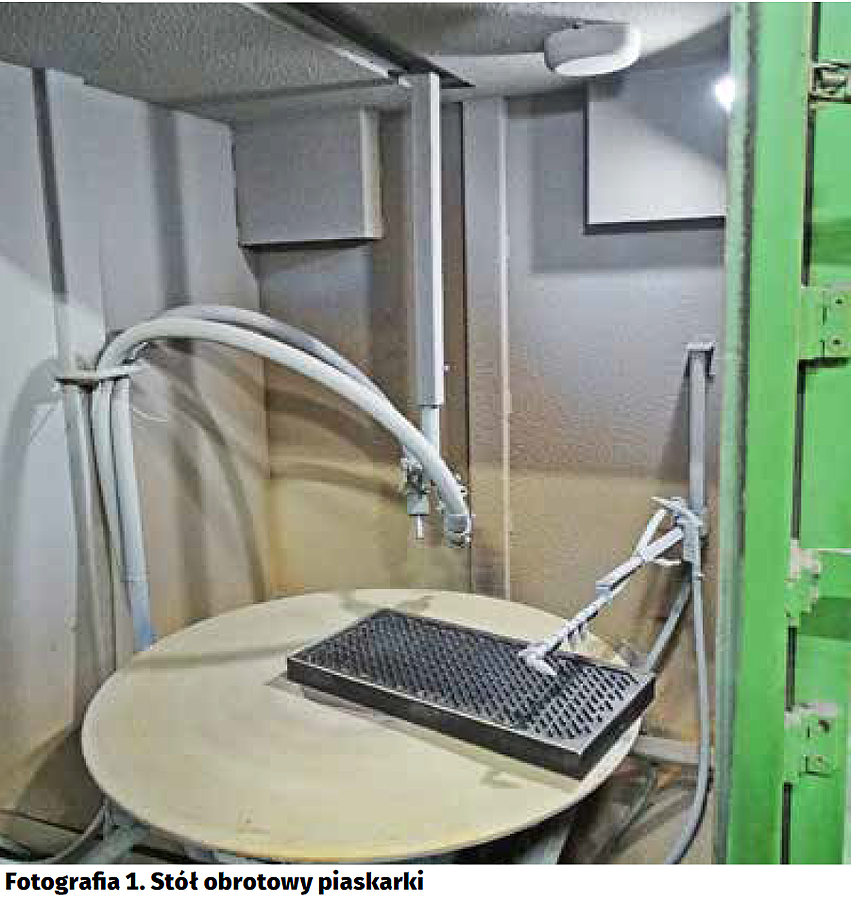

Piaskarka służy do czyszczenia zużywających się części maszyn poddawanych następnie procesowi regeneracji. Zanim jednak zostaną zregenerowane, muszą zostać dokładnie oczyszczone z resztek odczynników chemicznych. Takie oczyszczanie odbywa się w procesie piaskowania. Aby zwiększyć wydajność produkcji, do piaskowania używa się piaskarki w aplikacji powodującej maksymalne zautomatyzowanie procesu. Jej zastosowanie podnosi wydajność produkcji, poprawia bezpieczeństwo i higienę pracy oraz daje czas na inne czynności pracownikowi, który dawniej był na przysłowiowe 110% zajęty piaskowaniem.

Proces piaskowania odbywa się za pomocą ramienia poruszającego się w jednej osi. Ramię porusza się w kierunku przód tył. Na ramieniu są umieszczone dwie dysze, przez które wydobywa się piasek ze sprężonym powietrzem. Każda z dysz ma oddzielny komplet zaworów służący do podawania piasku ze sprężonym powietrzem. W czasie uruchamiania piaskarki okazało się, że najlepszą wydajność uzyskuje się przy jednoczesnej pracy obu dysz. Po zakończeniu piaskowania przez 60 sekund stół obraca się i jest uruchomiana dodatkowa dysza podająca sprężone powietrze, które to powoduje oczyszczenie obrabianego detalu z drobin piasku.

Piasek opada na dół kabiny, gdzie jest filtrowany i zasysany poprzez podciśnienie wytworzone przez wentylator wyciągowy do cyklonu. Cięższe ziarna piasku, nadające się do ponownego wykorzystania pozostają w cyklonie, natomiast mniejsze wraz z pyłem wędrują do zespołu filtrów. Co pewien interwał czasowy, ustawiany za pomocą menu serwisowego, do wewnątrz filtrów jest wpuszczane sprężone powietrze oraz dodatkowo filtry są wstrząsane za pomocą siłownika pneumatycznego w celu oczyszczenia. Po zakończeniu procesu piasek odzyskany w cyklonie jest zrzucany do komory, skąd jest pobierany do czyszczenia kolejnego detalu.

W dolnej części zespołów filtrów znajduje się pojemnik, do którego spadają zanieczyszczenia. Po zakończonej pracy poziom zapełnienia pojemnika jest sprawdzany przez czujnik pojemnościowy, ustawiony w taki sposób, aby reagował na zużyty materiał.

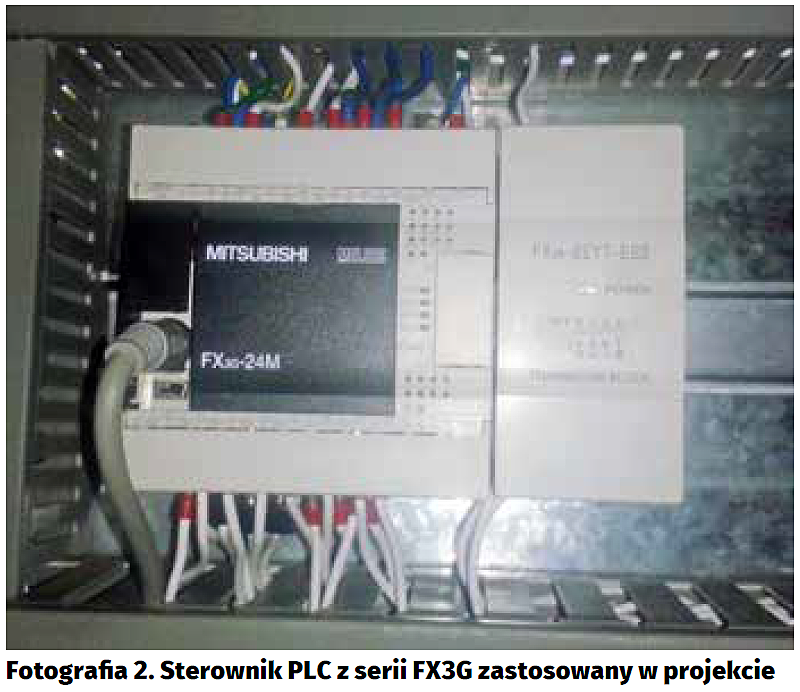

Sterowanie maszyny realizowane jest poprzez sterownik programowalny PLC. W tym przypadku został użyty sterownik firmy Mitsubishi Electric serii FX3G (fotografia 2). Jest to sterownik z serii kompaktowej, nadający się idealnie do średnich aplikacji. Sterowniki współpracuje z modułem 8 wyjść cyfrowych FX2N-8EYT-ESS.

Sterownik pracuje w logice PNP. Jego wyjścia są odłączane w czasie zatrzymania awaryjnego poprzez zdejmowanie potencjału z zacisków COM.

Wejścia sterownika PLC są dołączone do następujących sensorów i włączników:

- Czujnik osi ramienia w lewej pozycji.

- Czujnik osi ramienia w prawej pozycji.

- Czujnik pozycji bazowej osi ramienia.

- Włącznik krańcowy sygnalizujący lewą pozycję maksymalną.

- Włącznik krańcowy sygnalizujący prawą pozycję maksymalną.

- Czujnik ciśnienia powietrza.

- Przyciski „start auto”, „stop auto”, „głowica lewo”, „głowica prawo”.

- Przełączniki „ręka/automat” i „nr programu”.

- Wyjście statusu przekaźnika bezpieczeństwa.

- Czujnik sygnalizujący wypełnienie rury zasypowej.

Wyjścia sterownika PLC załączają następujące urządzenia:

- Silnik wentylatora.

- Silnik napędzający stół obrotowy.

- Start głowicy.

- Głowica tył.

- Zawór główny.

- Zawór piasek.

- Zawór powietrze.

- Oświetlenie kabiny.

- Odmuchiwanie (oczyszczanie) stołu.

- Sygnalizator awarii.

- Czyszczenie filtrów, dysze 1…4.

- Czyszczenie filtrów – zawór urządzenia powodującego wstrząsanie filtrem.

Sterowanie

Schemat elektryczny urządzenia jest typowy dla takiej aplikacji. Jednostką sterującą jest wspomniany sterownik PLC z dołączonym ekranem HMI służącym do parametryzowania urządzenia. Praca urządzenia musi być możliwe również wtedy, gdyby panel HMI został uszkodzony, więc piaskarkę wyposażono w przyciski do uruchomienia trybu automatycznego oraz selektor do wyboru numeru receptury (1, 2, 3). Za regulację szybkości przesuwu głowicy piaskującej odpowiada falownik. Jeden sygnał sterujący oznacza sygnał startu, gdzie poziom wysoki oznacza start napędu, natomiast zmiana poziomu logicznego z „0” na „1” na drugim wejściu falownika oznacza zmianę kierunku napędu. Sygnał szybkości pracy zadawany jest poprzez potencjometr umieszczony wraz z skalą na drzwiach szafy elektrycznej. Za regulację szybkości obrotowej stołu odpowiada napęd prądu stałego. Rozwiązanie takie zostało zastosowane z uwagi na konieczność zastosowania małogabarytowego silnika, z możliwością pracy bez chłodzenia umieszczonego pod stołem obrotowym.

Napęd wymaga podania jedynie sygnału startu oraz – podobnie jak wcześniej opisany falownik – sygnału napięciowego z potencjometru do zadawania szybkości. Oba napędy mają wbudowany tak zwany „przekaźnik zdrowia”, normalnie zamknięty w czasie pracy. Szeregowe połączenie styków powoduje podawanie napięcie na wejście sterownika tylko wtedy, jeśli oba sterowniki napędu działają poprawnie.

Napęd głowicy piaskującej jest realizowany za pomocą przekładni liniowej. Przekładnia taka jest zbudowana z silnika asynchronicznego AC, reduktora, prowadnicy, paska napędowego, który jest połączony z głowicą. Aby głowica poruszała się w bezpiecznie w polu roboczym, zastosowano dwa czujniki indukcyjne służące do zmiany kierunku głowicy oraz dwie krańcówki typu NC powodujące zatrzymanie napędu głowicy w momencie, gdy ta znajdzie się w obszarze zabronionym.

Obsługa piaskarki

Interfejs użytkownika zbudowano z użyciem panelu operatorskiego LSIS XP30. Za jego pomocą obsługuje się piaskarkę w trybie pracy ręcznej (rysunek 4) oraz automatycznej (rysunek 5).

Tryb pracy ręcznej służy do ewentualnego poprawienia operacji piaskowania, w sytuacji, gdy detal po obróbce w trybie automatycznym nie był dokładnie oczyszczony. Ten tryb jest też pomocny przy usuwaniu usterek. Pozwala na szybkie uruchamianie poszczególnych komponentów piaskarki celem ich przetestowania przez pracownika technicznego.

Implementacja receptur w sterowniku PLC

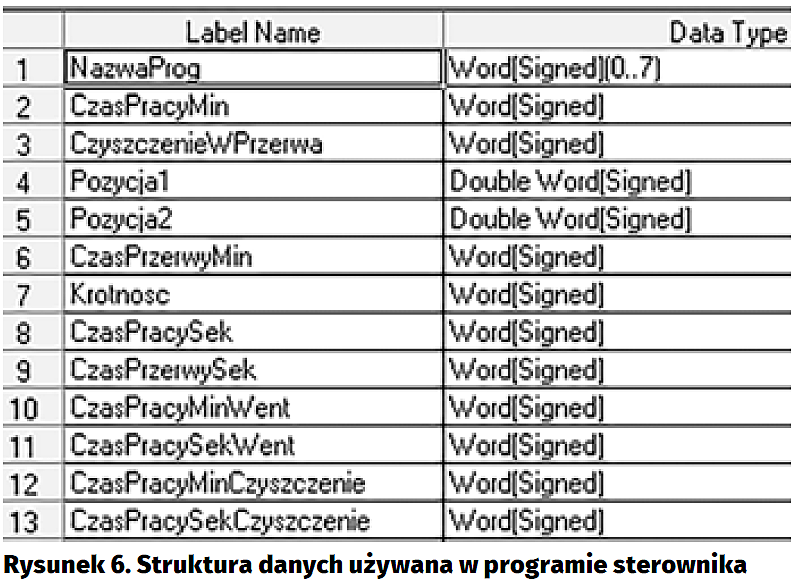

Wyobraźmy sobie proces technologiczny jako zespół parametrów. Parametry te mogą zmieniać się w zależności od wybranej receptury, pozwalać na wykonywanie pewnych operacji bądź nie. Parametry charakteryzujące dany proces technologiczny przedstawmy w postaci struktury danych. Dla opisywanej maszyny struktura taka ma postać jak na rysunku 6. Zaletą typów strukturalnych jest to, że mogą zawierać zmienne różnego typu oraz tablice zmiennych. Zmienne z tej struktury wyświetlamy z możliwością edycji na panelu HMI maszyny i te zmienne służą również do wykonywania programu w sterowniku PLC.

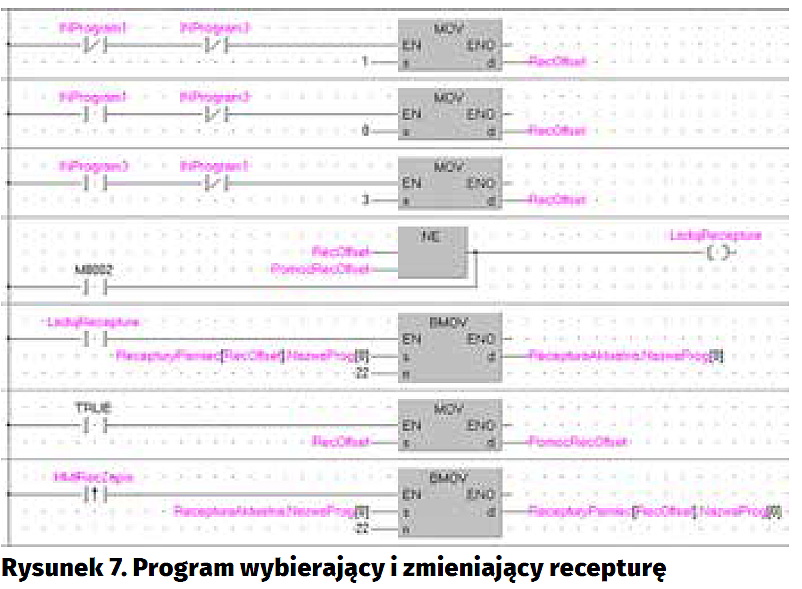

W networkach 1…3, za pomocą kombinacji wejść sterownika, ustawiamy odpowiedni numer receptury technologicznej. W networku 4 wykrywamy zmianę numeru receptury. W tym celu, następną operacją jest przypisanie do zmiennej pomocniczej wartości numeru aktualnie wybranej receptury – zmienna RecOffset. Network numer 6 w momencie wykrycia zmiany aktualnie wybranej receptury powoduje przesłanie za pomocą instrukcji, przesunięcia bloku danych BMOV zawartości wybranej receptury z pamięci podtrzymywanej do receptury aktualnej, wyświetloną na panelu HMI.

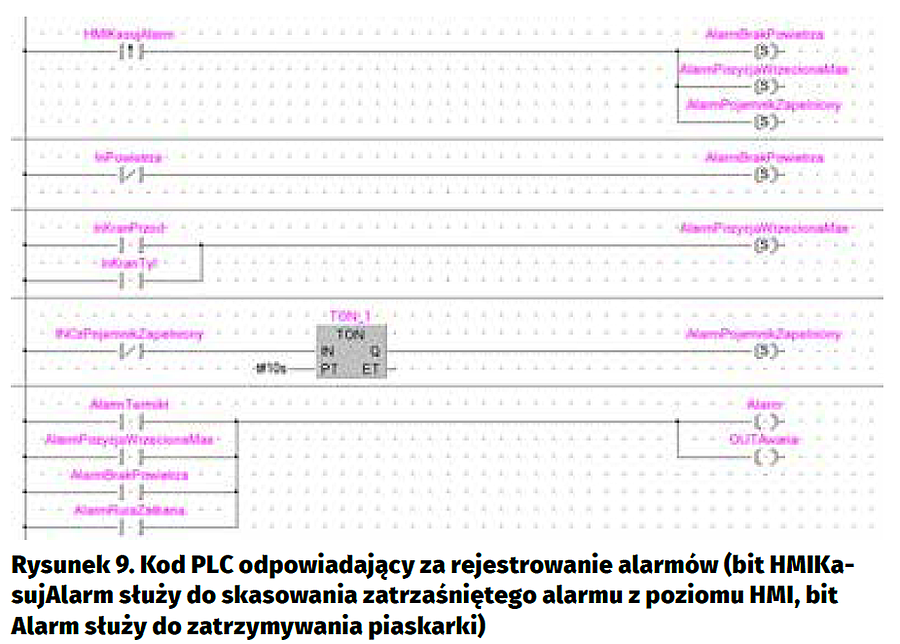

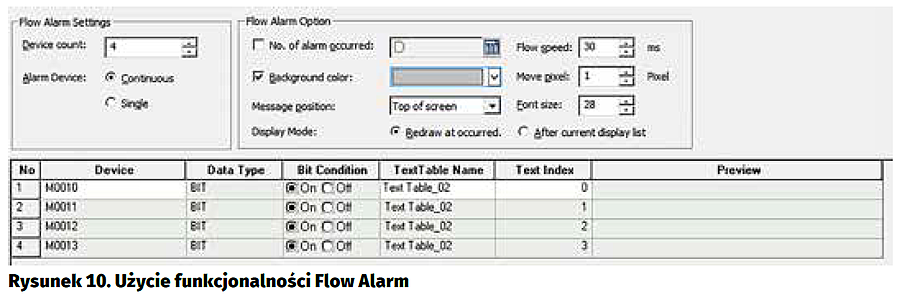

Implementacja alarmów w sterowniku PLC i HMI

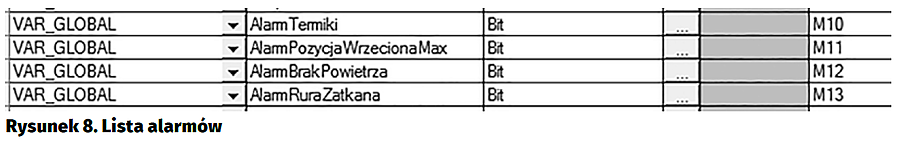

Aby sterowanie maszyny było kompletne, należy obsłużyć alarmy mogące pojawić się w czasie pracy. W tym przypadku możliwych alarmów jest bardzo niewiele, co znacząco upraszcza ich obsługę. Listę alarmów pokazano na rysunku 8. Każdy z Alarmów jest zmienną typu Bit z przypisanym adresem M10…M13. W momencie wystąpienia odpowiedniego poziomu logicznego na wejściu sterownika sterownik, rejestruje on alarm oraz uruchamia wyjście sterującą syreną alarmową, uruchamianą w celu przywołania operatora. Co ważne, każdy z alarmów przerywa proces automatyczny. W momencie wystąpienia alarmów osiągnięcia pozycji krańcowej głowicy piaskującej, jest możliwość pracy głowicy w przeciwnym kierunku, aby w trybie ręcznym operator mógł powrócić głowicą na pole robocze.

W krótkim artykule opisuję jedynie zarys sterowania maszyną. W kolejnych artykułach będę opisywał inne maszyny pokazując inne ciekawe rozwiązania, aby czytelnik mógł poza zapoznaniem się z zasadą działania maszyny, poznawać pewne rozwiązania stosowane w automatyce.

Tomasz Świontek

tomekfx@o2.pl

Zaloguj

Zaloguj