Jak to się stało, że pomimo wspomnianej we wstępie uniwersalności i niezawodności czujników ultradźwiękowych, nie spopularyzowały się one w przemyśle tak bardzo, jak inne technologie zbliżeniowe? Wynika to z pewnych zaszłości historycznych i ograniczeń technologicznych, które dawno już nie stoją na przeszkodzie.

Czujniki ultradźwiękowe pojawiły się na rynku około 30 lat temu, czyli później niż np. sensory indukcyjne czy nawet optyczne. Aktualnie za niezbyt dużą popularność ultradźwięków odpowiadają przede wszystkim przyzwyczajenia inżynierów automatyków, którzy w gruncie rzeczy znani są z tego, że niechętnie zmieniają dawne zwyczaje, a po nowe technologie sięgają dopiero wtedy, gdy zostaną one na wskroś sprawdzone.

Zasada działania

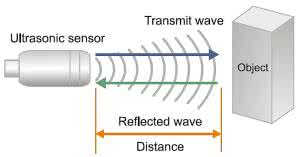

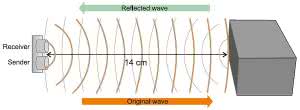

Trudność związana z zastosowaniem technologii ultradźwiękowej wynika z faktu, że o ile w przypadku innych rodzajów czujników zbliżeniowych, wystarczy tylko wykrywanie wysokiego lub niskiego stanu (np. napięcia) na przetworniku, to w omawianych sensorach często konieczne jest prowadzenie bardziej złożonych pomiarów. Emiter nadaje fale ultradźwiękową o częstotliwości od kilkudziesięciu kiloherców do kilkuset kiloherców, która skierowana jest w stronę wykrywanych obiektów. Gdy natrafi na przeszkodę, odbija się i wraca do sensora (rysunek 3).

Specyfika rozchodzenia się fal ultradźwiękowych sprawia, że sygnał bardzo często dociera do detektora nawet, jeśli w zasięgu pracy czujnika nie znajduje się wykrywany obiekt. Wynika to z faktu, że fala może odbić się od innych obiektów - np. od obudowy maszyn i mogłaby powodować fałszywe odczyty.

Z tego względu, kluczowe dla sensorów ultradźwiękowych jest liczenie czasu, który mija od wysłania sygnału do jego powrotu. Czas ten zależny jest od szybkości rozchodzenia się danej fali w ośrodku, jakim zazwyczaj jest powietrze o temperaturze pokojowej, pod ciśnieniem atmosferycznym i od odległości, jaka dzieli nadajnik od napotkanej przeszkody.

Jeśli sygnał wróci do detektora po czasie krótszym niż określony, oznacza to, że w zasięgu sensora znalazł się obiekt. Jeśli po dłuższym, należy przyjąć, że odbicie nastąpiło od któregoś z elementów obudowy maszyn znajdujących się w pomieszczeniu, lub po prostu od ściany.

Pomiar tego czasu dawniej nastręczał trudności, gdyż wymagało to znacznie bardziej złożonych konstrukcji, niż np. w czujnikach indukcyjnych. Jednakże oparcie zasady działania sensorów o takie pomiary spowodowało, że bez większych modyfikacji mogą one pracować nie tylko jako czujniki zbliżeniowe, ale też jako analogowe mierniki odległości (fotografie 4...6).

Same generatory najczęściej są wykonane z piezoelektryków i te same elementy ceramiczne mogą także posłużyć do odbioru fal ultradźwiękowych - tj. do zamiany ich na sygnał elektrycznych.

Zalety czujników ultradźwiękowych

Czujniki ultradźwiękowe mają wiele zalet w porównaniu do innych technologii. W odróżnieniu od sensorów pojemnościowych czy optycznych, mogą działać w praktycznie dowolnych warunkach, gdyż są bardzo odporne na zabrudzenia.

Nie przeszkadza im nawet gruby kurz i gęsty pył. Co więcej, emisja ultradźwięków, czyli wibracji o wysokich częstotliwościach, powoduje automatyczne samooczyszczanie się sensorów, co nie ma miejsca w żadnych innych rodzajach czujników. A natura propagacji fal ultradźwiękowych sprawia, że nie są one pochłaniane ani tłumione przez pył w powietrzu, który sparaliżowałby działanie sensorów optycznych.

Omawiane sensory mogą nawet pracować będąc zanurzonymi w płynach - w tym w nieprzeźroczystych cieczach, o ile tylko mają odpowiednio szczelne obudowy. Niemniej większość producentów komponentów automatyki koncentruje się jedynie na czujnikach przystosowanych do pracy w otoczeniu gazów (powietrza) i nie nadają się one do aplikacji podwodnych.

Problemem może być też praca w ośrodkach, w których występują częste zmiany ciśnienia. Nie powinno się też stosować tego typu sensorów w otoczeniu atmosfery zagrożonej wybuchem.

Sensory ultradźwiękowe nie mają natomiast ograniczeń odnośnie rodzaju obiektów, które wykrywają. W przeciwieństwie do czujników indukcyjnych, mogą wykrywać obiekty metalowe, a w przeciwieństwie do sensorów optycznych, nie stanowią dla nich problemu obiekty przezroczyste (np. szklane).

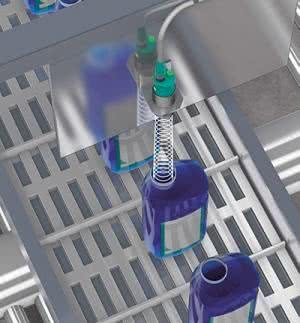

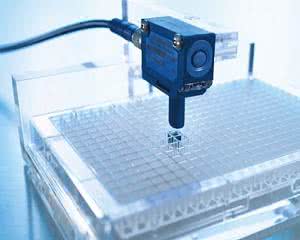

Naturalnie, ultradźwięki pozwalają też na wykrywanie metali, plastiku, czy drewna. Co więcej, poprawnie pracują z wykrywaniem nie tylko ciał stałych, ale też płynów i materiałów o konsystencji proszku (fotografia 7). Jedynie przedmioty wykonane z silnie porowatych lub gąbczastych materiałów mogą powodować ograniczenie zasięgu pracy czujników.

Odmiany sensorów

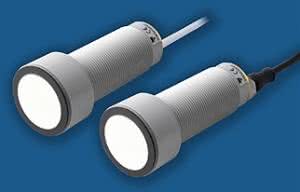

Tak, jak i w przypadku innych rodzajów czujników zbliżeniowych, tak i modele ultradźwiękowe można dostać w różnych wersjach (fotografie 8, 9, 10, 11), o odmiennym zasięgu pracy. Wynosi on od kilkudziesięciu centymetrów do kilku metrów i jest zależny przede wszystkim od użytej częstotliwości ultradźwięku.

Im wyższa częstotliwość, tym silniejsze jest tłumienie emitowanego sygnału i przez to obszar roboczy czujnika maleje. Przy ponad 800 kHz będzie on wynosił nawet jedynie kilkanaście centymetrów (a sam sygnał ultradźwiękowy będzie docierał około dwa razy dalej. Wraz ze zmniejszeniem częstotliwości - np. do 50-60 kHz, wzrasta zasięg do wspomnianych wcześniej kilku metrów (fotografia 12).

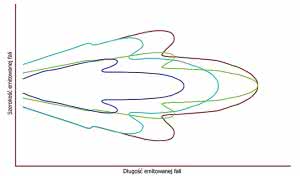

Pewne różnice obejmują także kształt obszaru propagacji fali. Jest on zależny od sposobu zamontowania generatora sygnału ultradźwiękowego w obudowie czujnika. Typowa charakterystyka przestrzenna emitowanego sygnału została przedstawiona na rysunku 13.

W zdecydowanej większości przypadków, pożądane jest, aby emitowany sygnał rozchodził się jak najwęższym obszarem. Ma to znaczenie szczególnie tam, gdzie dostępna przestrzeń instalacji jest ograniczona. Szeroko emitowany sygnał będzie odbijał się od przeszkód znajdujących się w otoczeniu i w praktyce uniemożliwi zastosowanie czujnika do detekcji obiektów.

Obszary zastosowań

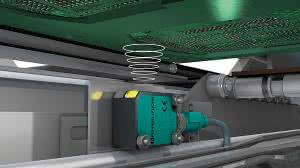

Czujniki ultradźwiękowe produkowane są w różnych wykonaniach, które pozwalają je stosować w poszczególnych dziedzinach przemysłu. W przemyśle spożywczym, czy wszędzie tam, gdzie czujnik będzie narażony na działanie agresywnych chemicznie substancji, warto sięgnąć po modele z obudowami ze stali nierdzewnej (fotografia 14).

Co ciekawe, ponieważ frontu czujnika nie da się ukryć za stalową obudową, producenci stosują warstwy ochronne z obojętnych chemicznie materiałów, takich jak np. PTFE (tzw. teflon) i FEP (tetrafluoroetylen), którymi szczelnie pokrywają generator sygnału ultradźwiękowego.

Ograniczenia

Choć mają mnóstwo zalet, czujniki ultradźwiękowe pod pewnymi względami wypadają gorzej niż np. modele indukcyjne albo fotoelektryczne. Przykładowo - są mniej precyzyjne. Duża szerokość obszaru, w którym emitowane są ultradźwięki sprawia, że małe obiekty mogą nie być poprawnie wykrywane.

Jeśli detekowany przedmiot odbije tylko niewielką część wyemitowanego sygnału, fale docierające do czujnika mogą nie być wystarczająco silne, by pobudzić piezoelektryk. A ponieważ trzeba pamiętać, że fale te są tłumione w powietrzu, w praktyce nieduży rozmiar obiektów skraca użyteczny zakres detekcji za pomocą tego typu sensorów.

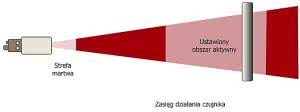

Powyższe ograniczenie ma znaczenie przede wszystkim wtedy, gdy ten sam piezoelektryk jest używany jako generator i jako odbiornik. Zresztą taka konstrukcja, choć z inżynierskiego punktu widzenia jest bardzo elegancka, niesie ze sobą także inne problemy. Powoduje powstanie tzw. strefy martwej, zaraz za czołem czujnika, w której detekcja nie jest możliwa.

Wynika to z faktu, że generator nie może drgać nieskończenie krótko i w momencie, gdy jest wprawiony w wibracje za pomocą sygnału elektrycznego, nie może służyć jako odbiornik. Czas ten przekłada się na konkretną odległość, jaką przy znanej prędkości rozchodzenia się fal, może pokonać wyemitowany sygnał ultradźwiękowy.

Jeśli długość tę podzielić przez dwa, otrzymamy rozmiar strefy martwej. W przypadku, gdy w strefie tej znajdzie się jakiś obiekt, który odbije ultradźwięki, nie dość, że przesłoni on obiekty za sobą, to nie zostanie w ogóle wykryty, gdyż fala dotrze do odbiornika jeszcze w momencie, gdy pracuje on w trybie generatora i nie zostanie zdetekowana.

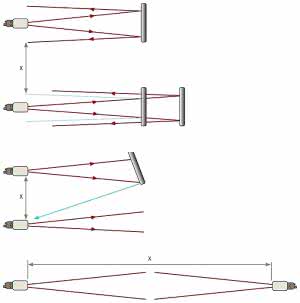

Rozwiązaniem tego problemu jest zastosowanie oddzielnych piezoelektryków do generowania ultradźwięków i do odbierania ich (rysunek 15). Czujniki tak zbudowane w praktyce nie mają strefy martwej, a więc też nie mają dolnego ograniczenia obszaru pracy. Warto przy tym zauważyć, że strefa martwa pojawia się też często w przypadku sensorów optycznych.

Problem temperatury

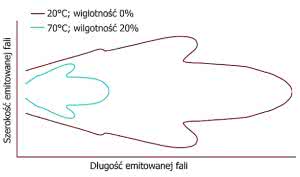

Inną trudnością, która wpływa na wskazania sensorów ultradźwiękowych jest zmiana temperatury. Zależy od niej szybkość rozchodzenia się fal ultradźwiękowych i przez to detekcja bywa utrudniona (rysunek 13). Jej wpływ ma szczególne znaczenie dopiero w przypadku czujników z wyjściem analogowym, dla których ważne jest nie tylko poinformowanie o natrafieniu na obiekt, ale też o odległości od niego oraz w sytuacji, gdy korzystamy z niektórych bardziej zaawansowanych funkcji czujników ultradźwiękowych.

Te najczęściej działają właśnie w oparciu o odległość, w której znajduje się detekowany obiekt. Dlatego producenci czujników umieszczają w nich termometry, które pozwalają na monitorowanie temperatury i kompensację uzyskanych wyników. Niemniej pozostaje problem niejednorodności ośrodka, w którym propaguje fala ultradźwiękowa, dlatego nawet bardzo zaawansowane układy kompensacyjne nie zawsze dobrze radzą sobie z problemem temperatury.

Podobna trudność wynika z różnic w wilgotności i ciśnieniu otoczenia. Im są one większe, tym fala propaguje szybciej, dlatego instaluje się również obwody kompensacyjne, redukujące wpływ zmian wilgotności i ciśnienia. Te wartości jest łatwiej monitorować niż temperaturę, a ich wpływ na uzyskane rezultaty, w rzeczywistych warunkach najczęściej nie jest tak duży.

Zaawansowane funkcje

Bardziej skomplikowana zasada działania, niż w przypadku innych czujników zbliżeniowych, pozwala na łatwe wprowadzanie dodatkowych zaawansowanych funkcji do sensorów ultradźwiękowych. Skoro bardzo prosto można wyposażyć czujnik w interfejs analogowy (np. 0...10 V albo 4...20 mA) i podawać odległość od wykrywanego obiektu, niewielkim wysiłkiem można też przenieść funkcję oceny odległości do wnętrza sensora, a na wyprowadzeniu pozostawić np. wyjście tranzystorowe lub przekaźnikowe.

Z tego względu wielu producentów ma w swojej ofercie czujniki z regulowanym oknem wykrywania, tj. pozwalające na ustawienie obszaru - minimalnej i maksymalnej odległości - w jakim ma się znaleźć wykrywany obiekt, aby został uznany za wykryty (rysunek 17).

Co więcej, nie stanowi większego problemu umieszczenie w czujniku dodatkowego wyjścia, które zmieniałoby swój stan, gdy obiekt w ogóle znajdzie się w zasięgu czujnika, ale gdy jest poza wyznaczonym obszarem pracy. Urządzenia takie pozwalają na zgrubną ocenę poprawności ułożenia obiektu np. na taśmie produkcyjnej, a nawet na likwidowanie wpływu mniejszych obiektów (np. fragmentów maszyny, uchwytów), które znajdują się przed lub za wykrywanymi przedmiotami i mogłyby powodować dodatkowe odbicia fali, zakłócające pracę czujnika (rysunek 18).

Zaprogramowanie okna aktywnego obszaru pracy sensora realizowane jest najczęściej za pośrednictwem potencjometrów lub przycisków. Pierwsze z nich używane są do ręcznej regulacji maksymalnej i minimalnej odległości obiektów od sensora.

Drugie natomiast stosowane są do tzw. nauczenia czujnika, poprzez umieszczenie obiektu najpierw w mniej z dwóch granicznych odległości i naciśnięciu odpowiedniego przycisku na obudowie sensora, a później na powtórzeniu tej czynności dla odległości maksymalnej.

Zmierzone odległości są zapamiętywane w pamięci komponentu i używane w czasie pracy. W przypadku najmniejszych sensorów, gdzie zastosowanie przycisków do uczenia byłoby niewygodne, programowanie odbywa się elektrycznie, poprzez podanie konkretnych napięć do wejść uczących lub z użyciem tzw. przystawki uczącej, czyli programatora.

Ta druga metoda jest o tyle korzystniejsza, że umożliwia dokładne wprowadzenie wyliczonych wcześniej odległości, z dokładnością do milimetra. Często pozwala też na wprowadzenie dodatkowych parametrów, takich jak histereza, współczynnik kompensacji temperaturowej czy tryb pracy wyjść.

W najbardziej zaawansowanych czujnikach da się też ustawić liczbę emitowanych impulsów i szerokość fali ultradźwiękowej (rysunek 19), co przekłada się na czułość sensora. Niestety, ze względu na konieczność podłączania zewnętrznego programatora, metoda ta jest znacznie mniej wygodna, gdy chce się ją użyć już w trakcie działania instalacji czujnikowej.

Tryby pracy

Ze względu na podobieństwa pomiędzy falami dźwiękowymi i elektromagnetycznymi, możliwe tryby pracy czujników ultradźwiękowych są podobne do tych, znanych z sensorów optycznych. Klasyczne modele ultradźwiękowe działają podobnie jak czujniki fotoelektryczne - dyfuzyjne, tj. emitują sygnał, który jeśli zostanie odbity od obiektu i dotrze do odbiornika, umieszczonego w tej samej obudowie co nadajnik, to uznawane jest to za wykrycie obecności w zasięgu działania.

Można jednak umieścić za obszarem działania płytkę odbijającą ultradźwięki w kierunku detektora i wykrywać obecność obiektów poprzez porównywanie czasu powrotu sygnału z czasem potrzebnym fali na trafienie do detektora, po odbiciu od wspomnianej płytki. Jest to podobna sytuacja, jak w przypadku czujników fotoelektrycznych refleksyjnych.

W końcu, da się też stworzyć bramki ultradźwiękowe, w których odbiornik i nadajnik znajdują się po przeciwległych stronach taśmy produkcyjnej (rysunek 20).

Sposób instalowania sensorów

Z racji niemałego zasięgu fal ultradźwiękowych, a przede wszystkim ze względu na ich dosyć dużą szerokość obszaru pracy, instalacja kilku czujników tego typu na jednej linii produkcyjnej wiąże się w pewnymi ograniczeniami.

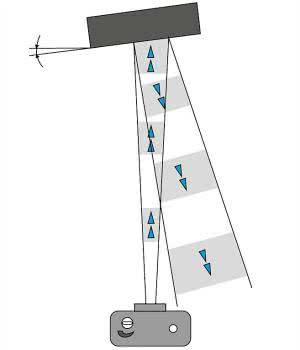

Trzeba dopilnować, by fale emitowane z jednego sensora nie zakłócały pracy innych czujników. Przede wszystkim konieczne jest oddalenie od siebie sąsiadujących sensorów. Za bezpieczne uznaje się najczęściej umieszczenie ich odległych od siebie o przynajmniej połowę zasięgu ich pracy, choć warto przy tym zwrócić uwagę na szerokość emitowanej fali, by sprawdzić, czy da się je ulokować bliżej od siebie, czy też konieczne jest ich większe oddalenie (rysunek 21).

Należy też wziąć pod uwagę fakt, że fale odbite od obiektów znajdujących się pod nietypowym kątem względem sensora, będą propagować w innych kierunkach i mogą docierać dalej niż fale odbite od powierzchni prostopadłych do kierunku emisji ultradźwięków (rysunek 22).

Nieco łatwiej jest z odległością czujników pracujących naprzeciwko siebie. O ile tylko ich zasięg został poprawnie podany przez producenta, a warunki środowiskowe w zakładzie przemysłowym odpowiadają referencyjnym, wystarczy umieścić czujniki nie bliżej niż w odległości 4-krotnie większej niż ich zasięgi (przynajmniej dwukrotnie większej niż suma ich zasięgów).

Zastosowania

Bardzo duża odporność czujników ultradźwiękowych na trudne warunki środowiskowe, duży zasięg oraz uniwersalność sprawiają, że komponenty te dobrze się sprawdzają w różnorodnych zastosowaniach (fotografia 23). Oprócz wymienionych w artykule przykładów, gdzie sensory działają na linii produkcyjnej, częstymi sytuacjami jest użycie omawianych czujników w pojazdach (np. tzw. czujniki parkowania), czy do mierzenia poziomów materiałów sypkich a nawet cieczy.

Podobne sensory stosuje się też np. w windach do monitorowania pozycji kabiny w szybie, ale w praktyce liczba ciekawych zastosowań jest tak duża, że ogranicza ją tylko wyobraźnia konstruktorów.

Marcin Karbowniczek, EP

Zaloguj

Zaloguj