Podzespoły te służą przede wszystkim do wykrywania obecności obiektów, ich zliczania, a nawet do określania niektórych cech fizycznych. Użycie czujników pozwala na automatyczne sterowanie pracą maszyn i systemów produkcyjnych, kontrolowanie poziomu niektórych cieczy i materiałów sypkich, a nawet zapewnianie bezpieczeństwa personelowi, gdy stosowane są one w systemach bezpieczeństwa.

Czujniki indukcyjne

Prawdopodobnie najbardziej rozpowszechnionymi w przemyśle czujnikami zbliżeniowymi są modele indukcyjne. Służą one do wykrywania obecności przedmiotów metalicznych, charakteryzując się dobrą odpornością na trudne warunki środowiskowe, zanieczyszczenia i wibracje. Fakt, że działają bezdotykowo sprawia, że są trwalsze i nie zużywają się tak szybko, jak czujniki stykowe. Co więcej, zwykle są wykonywane w szczelnie zamkniętych obudowach, co wydłuża czas bezawaryjnej pracy i uodparnia czujnik na warunki środowiskowe.

Czujnik indukcyjny monitoruje zmiany pola magnetycznego występujące na skutek pojawienia się obiektu metalicznego w pobliżu czoła sensora. Zasięg działania, czyli tzw. strefa robocza, jest zależny od wielkości zastosowanego elementu detekcyjnego, którym jest cewka i zazwyczaj jest proporcjonalny do wymiarów, a konkretnie do długości czujnika. Jest to podstawowy parametr każdego czujnika tego typu. W zależności od budowy czoła i średnicy czujnika, wynosi ona do kilkunastu milimetrów.

Budowa czujnika indukcyjnego

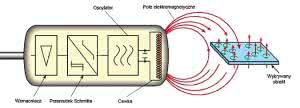

Jak wspomniano, kluczowym elementem czujnika indukcyjnego jest cewka umieszczona przy czole obudowy. Rdzeń cewki jest otwarty od strony czoła, a ponieważ jest ona włączona w obwód oscylatora, zbliżenie elementu metalowego do czujnika powoduje zmianę amplitudy oscylacji. W klasycznych rozwiązaniach, po demodulacji, sygnał z oscylatora jest kierowany na przerzutnik Schmitta.

T

Typowo na wyjściu lub wyjściach czujnika są tranzystory NPN lub PNP, które mogą być skonfigurowane są na dwa sposoby: tranzystory wyjściowe mogą być załączane, gdy czujnik wykrywa przedmiot (typ NO - Normally Open), lub gdy go nie wykrywa (typ NC - Normally Close). Warto dodać, że istnieją też modele bez przerzutnika Schmitta, które generują na wyjściu sygnał analogowy. Najczęściej 0...20 mA, 4...20 mA lub 0...10 V. Jednak zdecydowanie największa popularnością cieszą się wersje funkcjonujące jako tzw. wyłączniki krańcowe.

Co na rynku?

Warto dodać, że w przypadku czujników cylindrycznych, gwint na obudowie ma dwa zastosowania. Służy nie tylko do mocowania z użyciem nakrętek, ale też do precyzyjnego ustawiania czujnika. Wynika to z faktu, że czujniki te, szczególnie modele o najkrótszej strefie działania, muszą znajdować się bardzo blisko wykrywanych elementów.

Jednocześnie nie jest korzystne, jeśli czujnik będzie się stykał ze zbliżającymi się obiektami, bo to może znacząco zmniejszyć jego trwałość lub po prostu doprowadzić do uszkodzenia. Obracając nagwintowany czujnik można pewnie, a zarazem precyzyjnie dopasować jego położenie, bez stosowania dodatkowych, specjalnych elementów mocujących. Trzeba też pamiętać, że czujnik z odsłoniętym czołem (co pozwala na zwiększenie jego zasięgu) będzie znacznie bardziej podatny na uszkodzenia mechaniczne i zakłócenia boczne, niż czujnik z czołem obudowanym.

Oprócz modeli o kształcie walca i prostopadłościennych, można znaleźć też wersje specjalne, np. szczelinowe lub pierścieniowe. Te pierwsze są przydatne szczególnie do wykrywania np. krawędzi blach. Drugie mogą posłużyć np. do weryfikowania ciągłości drutów metalowych.

Czujniki różnią się nie tylko obudowami, ale też rodzajami zastosowanych wyjść. Najczęściej stosowanym rozwiązaniem jest umieszczenie gniazda, do którego podłączane jest za pomocą jednej wtyczki zarówno zasilanie, jak i wyprowadzane są sygnały z czujnika. Bywa jednak tak, że czujnik jest zintegrowany z kablem, co w niektórych sytuacjach stanowi zaletę.

Najbardziej popularne wydają się czujniki zasilane napięciem z zakresu od 10 do 30 V, ale znaleźć można też modele przystosowane do zasilania napięciem przemiennym, do 240 V. Te drugie znajdują zastosowanie jako elementy bezpośrednio kontrolujące pracę maszyn, bez potrzeby stosowania dodatkowych urządzeń sterujących, takich jak np. PLC.

Oczywiście, producenci oferują różne standardy wykonania czujników, przystosowane do specyficznych warunków pracy. Oprócz czujników klasycznych, są też modele do stref zagrożonych wybuchem, do zastosowań w przemyśle spożywczym, o podwyższonej odporności na temperatury, do zastosowań w pojazdach czy też odporne na konkretne środki chemiczne lub mycie myjkami ciśnieniowymi.

Zamiast optycznych

Czujniki indukcyjne są tak powszechnie stosowane, że bardzo często inżynierowie starają się znaleźć dla nich zastosowanie nawet w aplikacjach, gdzie wykrywane mają być obiekty niemetalowe. Częstą praktyką jest instalowanie różnego rodzaju metalowych bramek i dźwigienek, które zamontowane na zawiasach mogą być przesuwane przez przejeżdżające na taśmie obiekty - np. kartony. Ruch ten sprawia, że do czoła czujnika przysuwana jest w odpowiednich momentach metalowa część dźwigni, co zostaje zinterpretowane, jako zbliżenie się wykrywanego obiektu. W ten pośredni sposób nawet przedmioty niewykonane z metalu mogą oddziaływać na wskazania czujnika indukcyjnego.

Czujniki pojemnościowe

Typowo, czujników pojemnościowych używa się do wykrywania przekroczenia poziomu przez ciecz lub materiał sypki, wykrywania różnych obiektów np. transportowanych na taśmociągu, pomiarów grubości np. drewna lub folii.

Zewnętrznie czujniki pojemnościowe są zbudowane w sposób zbliżony do modeli indukcyjnych i różnią się jedynie zasadą działania. Zamiast cewki jest stosowany kondensator złożony z jednej okładki. Drugą okładkę stanowi obiekt zbliżany do czoła czujnika. Jego pojawienie się zmienia parametry kondensatora i jest to zjawisko wykrywane przez obwody czujnika.

Czujniki pojemnościowe wyglądają najczęściej tak samo, jak ich indukcyjne odpowiedniki. Również są dostępne w różnych wykonaniach, przystosowanych do specyficznych środowisk pracy. Konstruktor może wybierać spośród modeli przeznaczonych do zasilania zarówno napięciem stałym, jak i przemiennym. Dobierając czujnik pojemnościowy warto też zwrócić uwagę na maksymalną częstotliwość przełączania sensora, która w praktyce najczęściej wynosi kilkadziesiąt herców. Ogranicza to możliwość stosowania tych elementów w bardzo szybkich aplikacjach.

Obecnie coraz częściej odchodzi się od stosowania czujników pojemnościowych na rzecz modeli optycznych. Choć i jedne i drugie są podatne na zabrudzenia, to jednak różnie reagują na różnego rodzaju zanieczyszczenia i w zależności od sytuacji, jedne lub drugie mogą stanowić lepsze rozwiązanie.

Podsumowanie

- materiał, z którego wykonane są wykrywane obiekty,

- przewidywana odległość obiektów od sensora,

- możliwości montażu sensora,

- dostępne zasilanie,

- rodzaje wejść sterowanych z czujnika,

- warunki panujące w miejscu montażu czujnika (temperatura, wilgoć, zapylenie, ciśnienie, zagrożenie wybuchem, substancje żrące),

- wymagana szybkość reakcji czujnika.

Warto też zwrócić uwagę na niektóre nowe czujniki, wyposażone od razu w interfejsy przeznaczone do bezpośredniego podłączania ich do sieci, np. AS-Interface lub DeviceNET. Ułatwiają one tworzenie rozległych instalacji, zmniejszając koszty i usprawniając zarządzanie systemami czujnikowymi.

Marcin Karbowniczek, EP

Zaloguj

Zaloguj