Biogaz uzyskuje się z surowców rolniczych, produktów ubocznych rolnictwa, pozostałości przemysłu rolno-spożywczego, oraz odchodów zwierzęcych, w wyniku fermentacji metanowej. Ta technologia jest dobrze znana i szeroko wykorzystywana w takich krajach, jak: Szwecja, Dania, Niemcy, Austria.

W Polsce nie znajduje jaszcze szerokiego zastosowania, jednak ze względu na korzystne zapisy w znowelizowanym w 2009 r. Prawie Energetycznym ocenia się, że wykorzystanie biogazu rolniczego jest jedną z najkorzystniejszych metod pozyskiwania energii odnawialnej.

Pierwsza biogazownia rolnicza w Polsce została oddana została do użytku w 2005 r. w Pawłówku. Obecnie działała w sumie ok. 40 instalacji tego typu. W przyszłości należy spodziewać się dwukierunkowego rozwoju biogazowi rolniczych:

- mniejsze biogazownie o mocy elektrycznej do 500 kW, w gospodarstwach rolnych,

- biogazownie scentralizowane o mocy powyżej 500 kW, praktycznie w każdej gminie.

Projekt nowej ustawy o odnawialnych źródłach energii przewiduje, że biogazownie o mocy elektrycznej do 100 kW, nie będą wymagały zgody na budowę, ani uzyskania koncesji na produkcję energii, więc należy oczekiwać, że liczba małych biogazowi rolniczych będzie w Polsce rosnąć szybciej niż dotychczas.

Jesteśmy mieszkańcami wsi i dlatego tematyką wytwarzania biogazu rolniczego zainteresowaliśmy się przy okazji poszukiwania sposobu rozwiązania problemu nieprzyjemnych zapachów wydzielanych przez gnojowicę wywożoną na pola uprawne przez rolników. Przeglądając Internet dowiedzieliśmy się, że w wyniku procesu fermentacji beztlenowej, który jest stosowany przy produkcji biogazu, zanika nieprzyjemny zapach gnojowicy, bez utraty jej własności nawozowych.

Od tego momentu chcieliśmy jak najwięcej dowiedzieć się o instalacji biogazowni, która pomogłaby nam nie tylko pozbyć się przykrego zapachu, ale również, a może przede wszystkim, wytworzyć biometan, do spalania w silnikach i uzyskania darmowego prądu lub ciepła, albo przynajmniej gazu do zasilania kuchenki gazowej.

W Polsce pracują głównie duże i średnie biogazownie rolnicze. Jak dotychczas brakuje zautomatyzowanych minibiogazowni przydomowych z prawdziwego zdarzenia, pomijając rozwiązania amatorskie, najczęściej w formie małych zbiorników na substrat, bez żadnego sterowania i kontroli parametrów procesu produkcji gazu.

Po zapoznaniu się z technologią wytwarzania biogazu i po wielu rozmowach, w tym rolnikami, zaplanowaliśmy zbudowanie zautomatyzowanej instalacji biogazowi, dla niewielkiego gospodarstwa rolnego oraz przeprowadzenie badań w zakresie ilości wytwarzania gazu, w zależności od temperatury panującej w komorze fermentacyjnej.

Instalacja minibiogazowi naszego pomysłu, wykonana w znacznej mierze z materiałów z odzysku, zlokalizowana została w bezpośredniej bliskości budynku mieszkalnego jednego z autorów pracy. Na fotografii 1 wyszczególnione zostały główne podzespoły instalacji biogazowi: komora fermentacyjna ocieplona i przygotowana do ogrzewania z zamontowanym innowacyjnym system mieszania, system magazynowania gazu, oraz sterownik nadzorujący właściwą pracę instalacji.

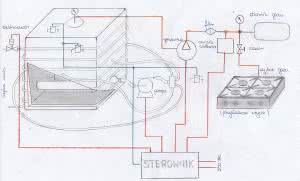

Poglądowy schemat naszego opracowania pokazano na rysunku 2. Zbiornik komory fermentacyjnej o pojemności 1000 litrów, wypełniony w 90% objętości substratem fermentacyjnym - gnojowicą, jest owinięty wężem do ogrzewania podłogowego i odpowiednio zaizolowany w celu utrzymywana stałej temperatura we wnętrzu komory.

Obieg ciepłej wody przepływającej tym wężem, pochodzącej np. z instalacji solarnej, jest otwierany i zamykany przez elektrozawór, którym steruje sterownik, na podstawie danych z czujnika temperatury. Zamiast klasycznego mieszadła w komorze jest zamontowany innowacyjny system mieszania substratów działający na zasadzie przepompowywania oczyszczonej substancji płynnej z dolnej do górnej części zbiornika.

Ilość wytworzonego gazu jest mierzona przez manometr zamontowany w zakrętce komory. Uzyskany biometan trafia do sprężarki, a następnie przez filtr, który oczyszcza go z wody i osadu, do zbiornika ciśnieniowego, w którym jest magazynowany. Na przewodzie wyjściowym gazu zamontowany jest zawór odkręcany ręcznie. Całość zabezpieczona jest czujnikiem ciśnienia.

Nad właściwa pracą instalacji czuwa sterownik, którego zadaniem jest utrzymywanie stałej, zadanej temperatury w komorze fermentacyjnej, sterownie systemem mieszania, sprężarką oraz kontrolowanie poziomu ciśnienia gazu w instalacji. Sterownik wraz z zasilaczem i przekaźnikami został zamontowany w skrzynce ochronnej umieszczonej na ścianie bocznej komory fermentacyjnej.

Komora fermentacyjna

Główną częścią minmibiogazowni jest komora fermentacyjna. Na kolejnych fotografiach pokazano etapy jej budowy.

Komorę fermentacyjną zbudowano w oparciu o gotowy, używany zbiornik z tworzywa sztucznego, w kształcie sześcianu, o pojemności 1000 litrów. Obudowano go drewnianym stelażem, umożliwiającym zamontowanie węża ocieplającego, waty mineralnej i styropianu (fotografia 3). Następnie zbiornik został owinięty 8 zwojami węża od ogrzewania podłogowego w celu ogrzania komory za pomocą przepływającej przez niego wody np. z instalacji solarnej (fotografia 4).

Kolejny etap polegał na ociepleniu zbiornika watą mineralną (fotografia 5). Po ociepleniu stelaż drewniany został wzmocniony dwoma linkami stalowymi, skręconymi za pomocą śrub dla zabezpieczenia przed rozsadzeniem zbiornika przez gaz gromadzący się we wnętrzu (fotografia 6). Ostatnim etapem było ocieplenie komory warstwą styropianu (fotografia 7 i fotografia 8).

System mieszania w komorze fermentacyjnej

Każda komora fermentacyjna powinna zostać wyposażona w system mieszania, który umożliwia wydobywanie się biogazu z substratu fermentacyjnego, równomierny rozkład ciepła i substancji odżywczych we wnętrzu komory oraz zapobiega tworzeniu się kożucha i złogów dennych. Zwykle za mieszanie odpowiadają agregaty mieszające. Nasza komora została wyposażona w innowacyjny system mieszania, polegający na okresowym przepompowywaniu oczyszczonej przez specjalny filtr substancji, z dolnej do górnej części zbiornika, za pomocą czterech węży zakończonych dyszami, wprowadzonymi do wnętrza komory przez otwory rozmieszczone w jej przeciwległych ścianach.

Filtr substancji chroni pompę mieszadła przed zanieczyszczeniem. Składa się on z rury PCV, w której zrobiliśmy otwory (filtrowanie zgrubne) oraz z węża drenarskiego owiniętego otuliną (filtrowanie dokładne) umieszczonego w jej wnętrzu. Do przetłaczania substancji zastosowaliśmy pompkę z automatu pralniczego, ponieważ jest ona tania oraz pobiera mało energii, a co najważniejsze - ma wystarczającą wydajność.

Na dnie zbiornika jest umieszczona rura PCV z otworami, wychodząca z jednej strony na zewnątrz zbiornika, a z drugiej zaślepiona (fotografia 9). Do wnętrza rury trafia ciecz oczyszczona z większych zanieczyszczeń. Waż drenarski z otuliną (fotografia 10) umieszczono wewnątrz rury PCV. Przez otwory w wężu i otulinę przenikają tylko drobinki zanieczyszczeń. Wyprowadzenie rury PCV na zewnątrz zbiornika jest uszczelnione uszczelką gumową, którą po osadzeniu w ścianie zbiornika zabezpieczono klejem (fotografia 11).

Poprzez wyjście oczyszczonej substancji (fotografia 12) zostaje wyprowadzony ze zbiornika płyn, który trafia za pośrednictwem pompki i czwórnika rozprowadzającego go (fotografia 13) do czerech węży zakończonych dyszami. Pompka i czwórnik zabezpieczone są drewnianą obudową (fotografia 14). Wprowadzenie jednego z czterech węży zakończonego dyszą, do wnętrza komory, uszczelnione klejem przedstawia fotografia 15.

System magazynowania gazu

System magazynowania biogazu przedstawia fotografia 16. Do sprężania wytworzonego gazu użyliśmy sprężarki z agregatu lodówkowego. Spręża ona gaz do zbiornika ciśnieniowego, który pozyskaliśmy z przyczepy ciągnikowej. Filtr oczyszcza gaz z wody i osadu. Całość została zabezpieczona czujnikiem ciśnienia. Gdyby ciśnienie wzrosło ponad miarę, włącza się alarm dźwiękowy.

Sterownik minibiogazowni

Do zarządzania całym systemem minibiogazowni zastosowaliśmy prosty sterownik z mikrokontrolerem, współpracujący z czujnikami temperatury, którego schemat ideowy znaleźliśmy w Internecie (fotografia 17). Jego głównym zadaniem jest utrzymywanie stałej, zadanej temperatury w komorze fermentacyjnej, poprzez włączanie i wyłączanie elektrozaworu zamontowanego na wężu z ciepłą wodą, otaczającym komorę.

Sterownik współpracuje z czujnikami temperatury wewnątrz komory, temperatury węża otaczającego, oraz temperatury otoczenia. Korzystając z danych z czujników oraz parametrów wprowadzonych przez operatora, steruje systemem mieszania, sprężarką oraz w razie przekroczenia ciśnienia w zbiorniku gazu, włącza alarm dźwiękowy. Sterownik wraz z zasilaczem i przekaźnikami został zamontowany w skrzynce ochronnej na ścianie bocznej komory fermentacyjnej (fotografia 18).

Uruchomienie minibiogazowni

W celu utrzymania stałej zalecanej temperatury, komora fermentacyjna minibiogazowni powinna być ogrzewana ciepłą wadą, z alternatywnego źródła ciepła. Najlepiej sprawdza się kolektor słoneczny. Z powodu braku takiego źródła energii w naszym gospodarstwie (planujemy jego wykonanie), na potrzeby testów i prób ciepłą wodę dostarczaliśmy z bojlera elektrycznego.

Uruchomienie sprowadzało się do wykonania kilku czynności:

- Zalania komory substratem (900 litrów gnojowicy z niewielką ilością kiszonki).

- Zakręcenia do oporu zakrętki komory oraz ustawienie na sterowniku zadanych parametrów (temperatura w komorze 34°C z histerezą 2°C, pompka mieszająca pracuje codziennie od 23:00 do 6:00, sprężarka włącza się o 6:00 i pracuje przez 4 minuty w celu zmagazynowania gazu, który wytworzył się przez poprzednie 24 godziny). Gdy raz zaprogramujemy parametry na sterownika, są one zapamiętane nawet w razie zaniku napięcia zasilania. Zakręcanie zakrętki komory przedstawia fotografia 19.

Podczas prób, jako odbiornik stosowaliśmy kuchenkę z palnikami gazowymi.

Uwaga! Przy budowie i eksploatacji biogazowi wymagane jest zachowanie szczególnej ostrożności, ponieważ w połączeniu z tlenem biogaz staje się wybuchowy, a dodatkowo istnieje niebezpieczeństwo zatrucia.

Badania minibiogazowni

Po zalaniu komory fermentacyjnej substratem w dniu 28 lutego 2014 r. przez 5 tygodni prowadziliśmy obserwacje, pomiary i wykonywaliśmy codziennie notatki. Zapisywaliśmy wszystkie istotne czynności, uzyskiwane efekty, wartości z czujników temperatury: wewnątrz komory, powietrza na zewnątrz oraz węża ogrzewającego komorę. Notowaliśmy też parametry ustawiane za pomocą sterownika.

Już w drugim dniu pracy biogazowi dało się zauważyć niewielkie wychylenie wskazówki manometru na pokrywie komory. Spowodowane to było powstawaniem dwutlenku węgla, co jest normalnym procesem na pierwszym etapie produkcji gazu. Codziennie sprawdzaliśmy czy wytworzony gaz wykazuje oznaki palności w taki sposób, że napełnialiśmy dętkę rowerową niewielka ilością wyprodukowanego gazu i próbowaliśmy go zapalić uwalniając przez wentyl.

Dopiero w 13 dniu od zalania komory dało się zauważyć pierwsze oznaki palności gazu. 15 marca pierwszy raz sprężyliśmy uzyskany biometan i zmagazynowaliśmy go w zbiorniku ciśnieniowym. Od tego dnia, codziennie do 24 marca, powtarzaliśmy tę czynność oczywiście automatycznie, poprzez odpowiednie zaprogramowanie sterownika, włączającego sprężarkę na określony czas.

Zaobserwowaliśmy, że nasza minibiogazownia wytwarza codziennie ilość gazu wystarczającą na około 40 minut korzystania z niego za pomocą kuchenki gazowej. Co ważne, kuchenka musi być odpowiednio wyregulowana tzn. przysłonę należy przesunąć na sam dół, a zainstalowane dysze gazowe powinny być przystosowane do gazu ziemnego.

W Internecie można znaleźć wiele mitów, które mówią o tym, jaka temperatura panująca w komorze fermentacyjnej jest najlepsza dla bakterii metanowych. Dla zaspokojenia własnej ciekawości postanowiliśmy to sprawdzić.

Przeprowadziliśmy badania, które polegały na ustawianiu za pomocą sterownika zadanej temperatury w komorze na czas 24 godzin i odczytaniu z manometru po upływie tego czasu wartości uzyskanego ciśnienia biometanu. W okresie badań sprężarka oczywiście była odłączona. Badania przeprowadzaliśmy w zakresie temperatury od 20°C do 40°C z krokiem co 4°C.

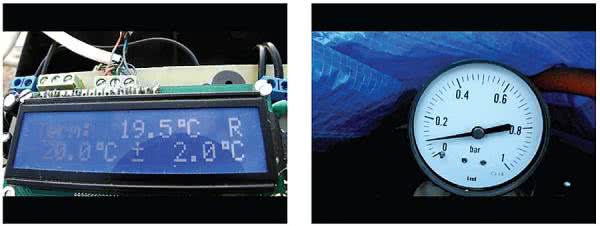

Fotografie 20 i 21 przedstawiają wybrane odczyty wskazań manometru i wyświetlacza sterownika podczas badań. Doszliśmy do wniosku, że optymalna temperatura w komorze dla właściwego przebiegu procesu fermentacji beztlenowej wynosi 36°C ±2°C.

Instalacja naszej biogazowi została jednorazowo napełniona wsadem, a następnie przez 5 tygodni użytkowana i poddawana badaniom. Docelowo mamy zamiar wdrożyć ciągły proces wymiany substratu w celu zapewnienia nieprzerwanej produkcji biometanu. Wykorzystanie biogazu w gospodarstwach rolnych choćby w niewielkim zakresie odciąża system tradycyjnych źródeł energii, zasila gospodarstwo domowe wytworzonym gazem. Nie bez znaczenia jest też fakt poprawy stanu higieniczno - sanitarnego wsi dzięki zaprzestaniu wywożenia i magazynowania fekaliów.

Michał Nawrot

papay@spoko.pl

Marcin Janiczek

Zaloguj

Zaloguj