Montaż montażowi nierówny

Pojęcie „montaż PCB” obejmuje zarówno klasyczną technologię THT, jak i powierzchniową (SMT), choć w większości przypadków konieczne okazuje się połączenie obu tych metod. PCBWay oferuje usługi dostosowane do rodzaju i objętości produkcji – w przypadku małych zamówień preferowany jest montaż ręczny, podczas gdy większe serie produkcyjne realizowane są z użyciem nowoczesnych automatów: drukarek pasty lutowniczej, maszyn pick & place oraz systemów automatycznej kontroli optycznej (AOI).

Montaż SMT w ofercie PCBWay

Rozbudowany park maszynowy PCBWay umożliwia montaż układów w technologii SMT w niezwykle szerokim zakresie rozmiarów i typów obudowy komponentów. Obsługiwane są układy w obudowach:

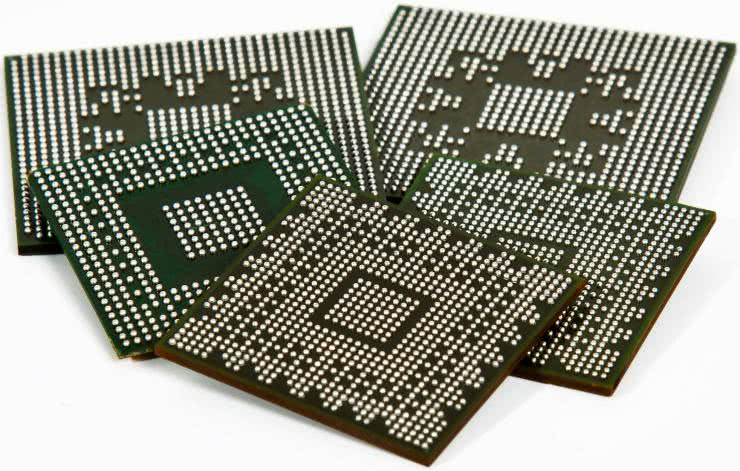

- Ball Grid Array (BGA – rysunek 1), w tym:

- Plastic BGA (PBGA),

- Ceramic BGA (CBGA),

- Micro Fine Line BGA (MBGA),

- Stack BGA (Package-On-Package, PoP),

- Ultra-Fine Ball Grid Array (uBGA),

- Quad Flat Pack No-Lead (QFN),

- Quad Flat Package (QFP),

- Small Outline Integrated Circuit (SOIC),

- Plastic Leaded Chip Carrier (PLCC).

Warto dodać, że firma jest w stanie zapewnić niezawodny montaż elementów w obudowach o niezwykle małym rozstawie wyprowadzeń – 0,25 mm dla układów BGA (!) oraz 0,2 mm dla innych rodzajów podzespołów. Silnie zminiaturyzowane urządzenia, w których pracują tak niewielkie układy scalone, wymagają rzecz jasna równie kompaktowych komponentów pasywnych – PCBWay ma możliwość pracy nawet z elementami w obudowach 01005 oraz 0201, co pokrywa praktycznie wszystkie potrzeby współczesnej elektroniki, także w zakresie urządzeń mobilnych czy elektroniki ubieralnej.

Kluczowym elementem procesu seryjnego montażu elektroniki pozostaje skrupulatna kontrola jakości. W PCBWay jest ona realizowana na wszystkich etapach produkcji, przy czym w większości punktów kontrolnych pracują nie ludzie, a wyspecjalizowane automaty (rysunek 2). Wspomniana już automatyczna inspekcja optyczna pasty lutowniczej (SPI) opiera się na trójwymiarowych skanerach wysokiej rozdzielczości, zdolnych do wykrywania nawet najmniejszych ubytków lub nadmiarów pasty lutowniczej na padach PCB. Płytki opuszczające piec do lutowania rozpływowego są następnie kontrolowane przez kolejny automat AOI, tym razem sprawdzający poprawność pozycji i oznaczeń komponentów, co umożliwia szybkie zidentyfikowanie ewentualnych błędów (np. brakujących elementów, błędnej polaryzacji etc.). Należy podkreślić, że producent wdrożył nie tylko uniwersalny system kontroli jakości ISO9001, ale także uzyskał certyfikaty ISO 13485 (System Zarządzania Jakością dla Wyrobów Medycznych) oraz IATF 16949 (analogiczny system dla branży motoryzacyjnej). Wyroby dostarczane przez PCBWay spełniają ponadto wymogi amerykańskich standardów UL oraz normy IPC-610, określającej tzw. dopuszczalność pakietów elektronicznych.

Montaż THT i mieszany

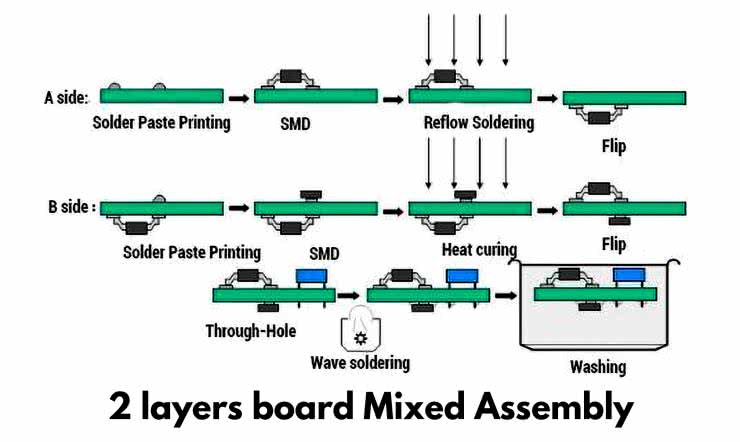

Obwody drukowane przeznaczone do pracy z samymi tylko komponentami przewlekanymi (lub przewlekanymi i powierzchniowymi jednocześnie), wymagają odpowiedniej modyfikacji procesu montażu. O ile bowiem układy bazujące wyłącznie na komponentach THT mogą być w całości lutowane na fali, to płytki wykonane w technologii mieszanej przechodzą przez kilka dodatkowych etapów. Przebieg procesu stosowanego w fabryce PCBWay zobrazowano schematycznie na rysunku 3.

Na początku montowane są komponenty tylko na warstwie górnej (TOP), przy użyciu standardowego procesu układania elementów (pick&place – fotografia 1) oraz lutowania rozpływowego. Następnie płytka jest odwracana w osi poziomej i zamontowane zostają podzespoły umiejscowione na warstwie dolnej (BOTTOM). Po zakończeniu drugiego etapu produkcji płytka powraca do położenia początkowego, po czym zostaje „uzbrojona” elementami przewlekanymi. Tak przygotowany pakiet jest kierowany do maszyny odpowiedzialnej za lutowanie na fali, co pozwala zamontować komponenty THT bez konieczności angażowania montażystów wykwalifikowanych w lutowaniu selektywnym. Rzecz jasna, jeżeli zajdzie taka potrzeba, elementy przewlekane mogą być także lutowane ręcznie, jednak rozwiązanie takie jest efektywne tylko pod warunkami niewielkiej objętości partii produkcyjnej, a także małego udziału komponentów THT w BOM urządzenia.

Nie tylko montaż – oferta usług dodatkowych

W portfolio PCBWay można znaleźć szereg usług dodatkowych, które znakomicie przyspieszają produkcję kontraktową urządzeń elektronicznych i upraszczają proces logistyczny po stronie klienta. Firma świadczy outsourcing m.in. w zakresie inspekcji rentgenowskiej układów BGA oraz testów funkcjonalnych prowadzonych na docelowym układzie (ICT – In-Circuit Testing) przy pomocy wyspecjalizowanych, zautomatyzowanych stacji testowych (fotografia 2).

Tego rodzaju badania pozwalają wykryć błędy w działaniu zmontowanych układów elektronicznych, manifestujące się np. poprzez niewłaściwe wartości rezystancji, pojemności, czy nawet indukcyjności. Mało tego – odpowiednie scenariusze testowe mogą obejmować także wartości napięć w poszczególnych miejscach obwodu, czy też poprawność odczytów kontrolnych z układów cyfrowych (np. poprzez zastosowanie skanu JTAG). Jest to zatem dalece bardziej zaawansowany sposób kontroli jakości, niż wszelkiego rodzaju testy optyczne – o ile bowiem działanie AOI (fotografia 3) sprowadza się do wykrywania uszkodzeń, braków lub błędnie zamontowanych komponentów, o tyle testy funkcjonalne są w stanie wykryć awarie niewidoczne przy zastosowaniu metod optycznych lub nawet rentgenowskich, a wynikające np. z głębokich uszkodzeń elementów, przekroczenia dopuszczalnych tolerancji produkcyjnych PCB, błędów pamięci i wielu innych.

Obsługa łańcucha dostaw komponentów

Ważną zaletą PCBWay jako producenta kontraktowego jest duża elastyczność w zakresie obsługi łańcucha dostaw komponentów przeznaczonych do montażu (rysunek 4).

Firma oferuje zasadniczo trzy możliwości, określane jako:

- Consigned/kitted – w tym scenariuszu klient sam kompletuje BOM projektu i przesyła cały komplet elementów wraz ze szczegółową dokumentacją do PCBWay;

- Turn-key – wykwalifikowany zespół PCBWay ds. zaopatrzenia przejmuje od klienta całość wysiłków związanych z kompletacją zestawu elementów do produkcji, konsultując z nim ceny i dostępność podzespołów (co ważne – producent nie zarabia dodatkowo na komponentach, stosuje się do oryginalnych cen dostawców).

- Partial Turn-key/Combo – najczęściej wybierane rozwiązanie polega na dostarczeniu kluczowych komponentów przez klienta i pozostawieniu zespołowi PCBWay jedynie uzupełnienia brakujących pozycji (np. drobnych elementów pasywnych czy też prostych elementów półprzewodnikowych).

Dodatkowo PCBway może realizować zakupy elementów zgodnie z wytycznymi klienta, tj. wybierać potrzebne elementy tylko z oferty wskazanych przez niego dostawców. Takie rozwiązanie pozwala odbiorcom znacznie uprościć proces logistyczny, niweluje bowiem konieczność ponoszenia podwójnych opłat transportowych, skraca czas realizacji produkcji kontraktowej, a nade wszystko – zapewnia pełną identyfikowalność łańcucha dostaw.

Podsumowanie

Produkcja urządzeń elektronicznych jest złożonym, wieloetapowym procesem, w którym fundamentalne znaczenie zyskuje nie tylko doskonałe wyposażenie w postaci nowoczesnego parku maszynowego, ale także wykwalifikowany zespół montażystów i operatorów, wspierany przez sprawną infrastrukturę logistyczną. Szeroki wachlarz usług EMS w portfolio PCBWay pozwala efektywnie zrealizować nawet największe wyzwania w zakresie produkcji zaawansowanych urządzeń na miarę XXI wieku.

www.pcbway.com

Zaloguj

Zaloguj