Projektując odpowiednio wydajne i odporne na czynniki środowiskowe układy chłodzące, należy wziąć pod uwagę szereg parametrów, do których należą:

- specjalne wymagania bezpieczeństwa, m.in. izolacja i rezystancja,

- odporność mechaniczna,

- średnia i maksymalna moc wydzielana przez elementy,

- temperatura otoczenia, maksymalna bezpieczna temperatura chłodzonych elementów,

- sprawność zewnętrznego układu chłodzenia,

- gładkość powierzchni chłodzącej, zakładany sposób montażu,

- rodzaj materiału przewodzącego ciepło.

Systemy chłodzenia można podzielić na dwie główne kategorie: aktywne oraz pasywne.

Układ pasywny może być prosty, tani (bez dodatkowych wentylatorów itp.), niezawodny (elementy odporne na zużycie), a przy tym stosunkowo łatwy do analizy. Należy jednak pamiętać, że w celu uzyskania stabilnego, niezakłóconego transportu ciepła należy spełnić pewne warunki.

Chłodzenie pasywne wykorzystuje następujące zjawiska:

- Promieniowanie termiczne, czyli emisja fal w paśmie podczerwieni. Przykładem może być żarówka wydzielająca ciepło do otoczenia. W większości przypadków promieniowanie rozprasza niewielką część wytworzonego podczas pracy ciepła.

- Przewodzenie, gdy ciepło przepływa przez materiał stały, zwykle o dużej przewodności cieplnej (np. miedź czy aluminium),

- Konwekcja, podczas której ciepło jest odprowadzane przez powietrze lub (rzadziej) ciecz, np. wodę.

Większość projektów opiera się na kombinacji chłodzenia na drodze przewodzenia i konwekcji oraz – w mniejszym stopniu – promieniowania. Przewodzenie pomaga odprowadzić ciepło z komponentu, natomiast konwekcja umożliwia rozproszenie ciepła przetransportowanego ze źródła do radiatora.

Powierzchnia styku radiatora musi być płaska i gładka, jeśli ma zapewnić optymalny kontakt termiczny z chłodzonym obiektem. Aby zminimalizować problem niedoskonałości powierzchni stosuje się materiały poprawiające kontakt termiczny. Firma BLelektronik oferuje szeroki asortyment takich produktów, w tym:

- miękkie podkładki termoprzewodzące gap filler (z silikonem lub bez),

- dwuskładnikowe dozowane gap fillery,

- folie i kapturki silikonowe,

- folie grafitowe,

- materiały typu Phase Change,

- kleje i taśmy termoprzewodzące,

- zalewy termoprzewodzące (silikonowe, poliuretanowe, epoksydowe).

Z uwagi na niestabilność i problem z zapewnieniem powtarzalnych parametrów termicznych przy zastosowaniu pasty termoprzewodzącej, coraz powszechniej używa się folii, gap fillerów oraz materiałów Phase Change. Do wzrostu ich popularności przyczyniają się koszt i łatwość montażu bez użycia dodatkowych narzędzi. W przypadku dużych serii produkcyjnych stosowanie materiałów dozowanych maszynowo lub drukowanych może być bardziej opłacalne i powtarzalne.

Właściwe zaprojektowanie układu chłodzącego wymaga określenia mocy źródła ciepła i maksymalnych temperatur chłodzonego elementu oraz otoczenia. Na tej podstawie można określić wartości parametrów termicznych i mechanicznych radiatorów oraz przekładek termoprzewodzących.

Podstawowe parametry charakteryzujące materiały termoprzewodzące to: przewodnictwo cieplne, impedancja termiczna, odporność na przebicie izolacji oraz przenikalność elektryczna.

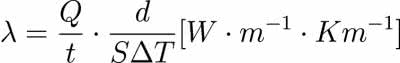

Przewodność cieplna [W·m−1·K−1] – parametr zdefiniowany dla prostopadłościennego ciała przewodzącego ciepło w warunkach stanu ustalonego – jest to ilość przekazanej energii w czasie, proporcjonalna do powierzchni przekroju poprzecznego przegrody oraz różnicy temperatur, a odwrotnie proporcjonalna do grubości przegrody.

gdzie:

- Q – ilość ciepła przepływającego przez ciało,

- t – czas przepływu,

- S – pole przekroju, przez który przepływa ciepło,

- ΔT – różnica temperatur w kierunku przewodzenia ciepła,

- d – grubość przegrody,

- [W·m−1·K−1] – współczynnik przewodnictwa cieplnego.

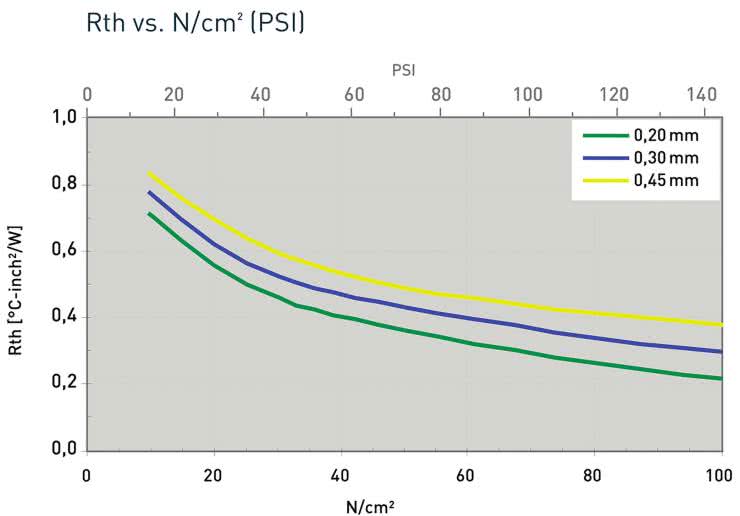

Impedancja/rezystancja termiczna [°C/W] – iloraz różnicy temperatur pomiędzy elementem wydzielającym ciepło, a elementem chłodzącym oraz wartości mocy wywołującej tę różnicę. Wartość impedancji (często podawana dla określonej powierzchni przekładki) zależy od siły docisku oraz wielkości i jakości łączonych powierzchni.

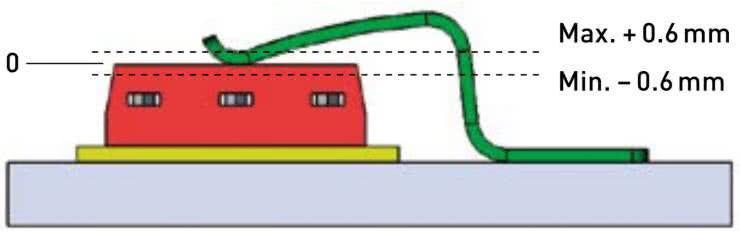

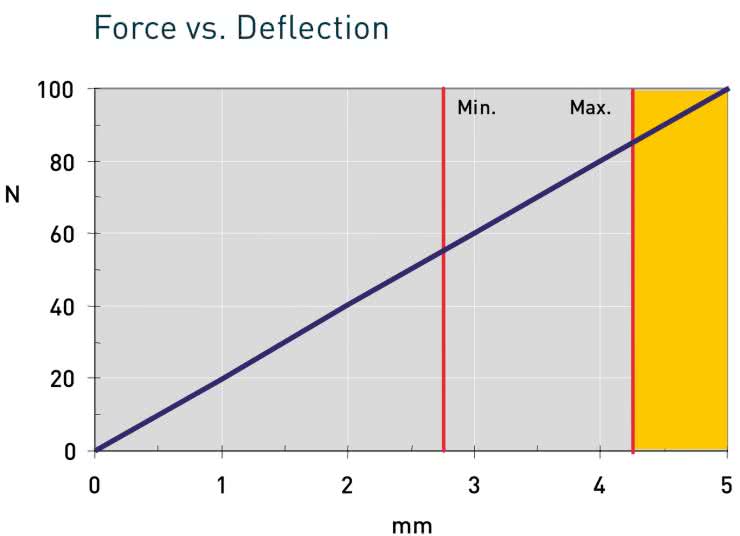

W przypadku elementu o znanej powierzchni oraz określonych stratach mocy rezystancję termiczną podkładki termoprzewodzącej można określić na bazie wykresów z katalogu producenta. Najprostszym sposobem zapewnienia stałej siły docisku jest zastosowanie sprężystego elementu o dokładnie zdefiniowanych parametrach mechanicznych w funkcji wielkości odkształcenia, np. Hala Clip TO 220-1.

Wymaganą rezystancję termiczną Rth materiału termoprzewodzącego można obliczyć ze wzoru:

Rth=(Tj–Thsink)/P–Rthj-c[°C/W]

- Tj – dopuszczalna temperatura złącza półprzewodnikowego,

- P – moc strat w elemencie,

- Thsink – temperatura zewnętrznego radiatora/powierzchni chłodzącej,

- Rthj-c – rezystancja termiczna od złącza półprzewodnikowego do obudowy elementu.

Należy pamiętać o tym, że kluczowy parametr to nie temperatura obudowy elementu Tc, ale wewnętrzna temperatura złącza Tj.

Przykładowo: dla tranzystora MOSFET w obudowie TO-220 o mocy strat 25 W, przymocowanego do radiatora o rezystancji termicznej Rthsink=1°C/W i temperaturze 50°C, możemy obliczyć maksymalną rezystancję termiczną podkładki termoprzewodzącej:

Rth=<(150°C–50°C)/25 W–1°C/W=3°C/W

dla Rthj-c=1°C/W i założonej maksymalnej temperatury złącza Tj=150°C

Zakładając, że tranzystor mocowany jest sprężyną Hala Clip TO 220-1 o sile docisku 55...85 N (co odpowiada naciskowi 35...55 N/cm² lub 50...80 PSI dla powierzchni TO-220 równej 160 mm²), właściwym materiałem może być TFO-O300-SI o rezystancji Rth(cal2)=<0,6°C/W(cal2) dla siły nacisku >30 PSI.

Wartość rezystancji termicznej podkładki jest zazwyczaj podana w katalogu dla powierzchni 1 cal² (645 mm²), stąd obliczoną wartość 3°C/W należy pomnożyć przez 0,25 (160 mm²/645 mm²).

W obliczeniach należy uwzględnić zarówno moc średnią, jak i szczytową. Wszystkie analizy powinny brać pod uwagę pojemność cieplną, a pomiary temperatury należy wykonywać po termicznej stabilizacji systemu (co może trwać nawet kilka godzin).

Przedstawiony przykład opisuje najprostszy przypadek użycia materiałów termoprzewodzących. W odniesieniu do bardziej złożonych systemów do analizy termicznej można użyć oprogramowania symulacyjnego, korzystającego z metody elementów skończonych MES.

BLelektronik

www.blelektronik.com.pl

tel. 12 357 63 78

Zaloguj

Zaloguj