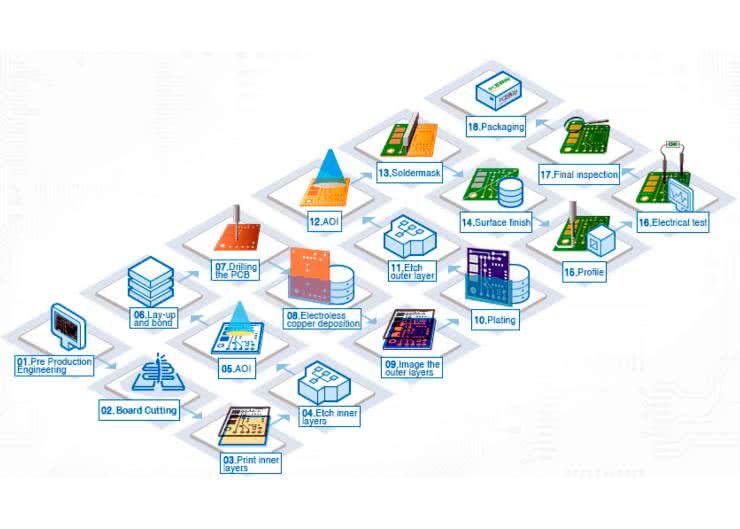

Zamawiając płytki PCB w PCBWay otrzymujesz nie tylko profesjonalnie wykonany obwód drukowany, ale również jakość, która zwraca się z czasem. Gwarantuje to specyfikacja produktu i kontrola jakości, które są znacznie bardziej rygorystyczne niż w przypadku innych dostawców. Na diagramie z powyższego rysunku można zobaczyć, że proces produkcji w PCBWay jest wyjątkowy i nawet wykracza poza standard IPC.

1. Inżynieria przedprodukcyjna

Dane dostarczone przez klienta (najczęściej w postaci plików gerber) są używane do tworzenia danych produkcyjnych dla konkretnej płytki drukowanej (są to grafiki do procesów obrazowania i dane dotyczące wierceń do programów wierceń). Inżynierowie porównują wymagania z możliwościami, aby zapewnić zgodność, a także określić etapy procesu i powiązane kontrole. Żadne zmiany nie są dozwolone bez zgody Grupy PCBWay.

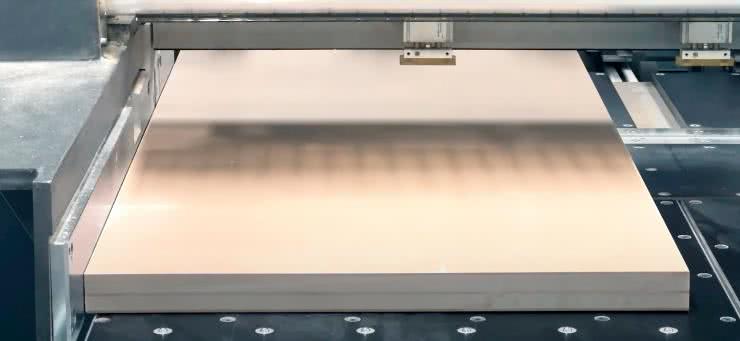

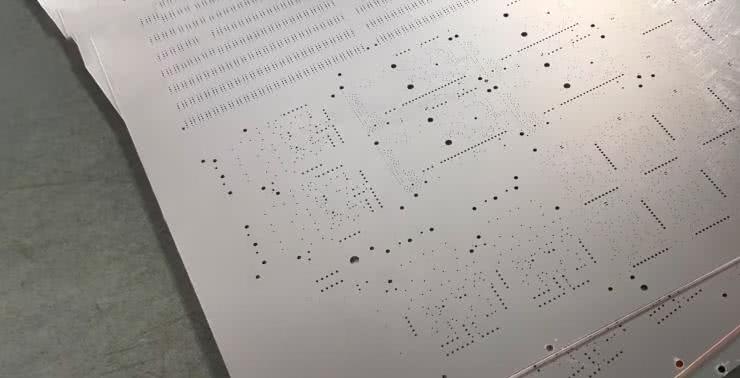

2. Cięcie cięcie laminatu platerowanego miedzią

Produkcja PCB rozpoczyna się od dużego kawałka arkusza materiału. Ze względu na ograniczenia sprzętu do produkcji PCB i możliwości produkcyjnych, określone są wymagania dotyczące minimalnego i maksymalnego rozmiaru arkusza. Surowiec - laminat platerowany miedzią, należy przed rozpoczęciem produkcji przyciąć do rozmiaru przetwórczego za pomocą automatycznej maszyny do cięcia - fotografia 1.

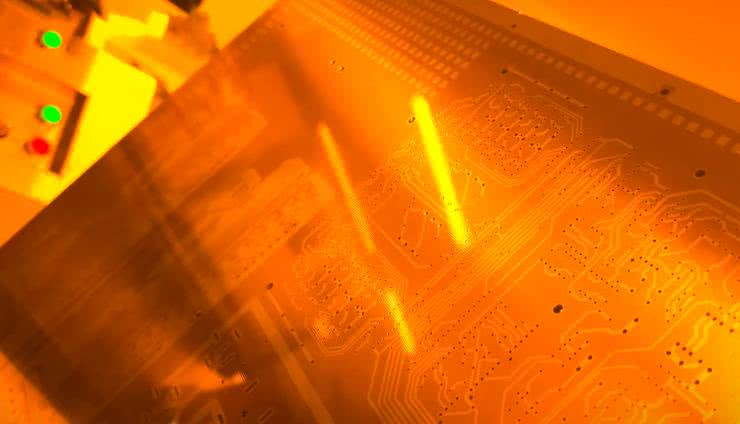

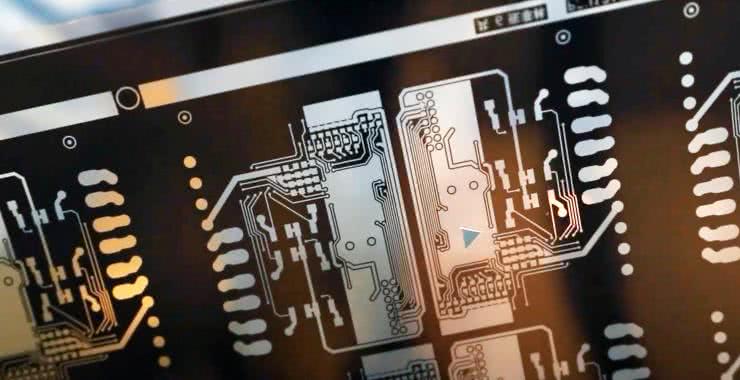

3. Nanoszenie schematu obwodu metodą naświetlania UV

Proces ten polega na przeniesieniu obrazu za pomocą specjalnego szablonu na powierzchnię płytki. Użycie światłoczułej folii i światła UV powoduje utrwalenie warstwy naświetlonej przez szablon - fotografia 2. Ten etap procesu wymaga idealnie czystych pomieszczeń.

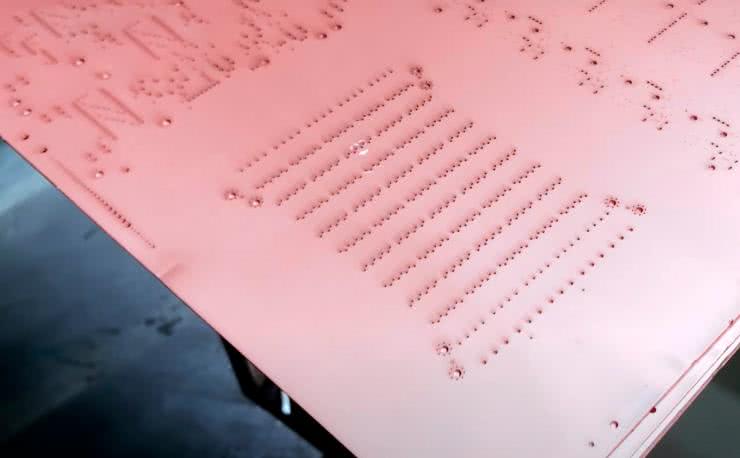

4. Wytrawianie

Chemiczne lub chemiczno-elektrolityczne usuwanie niepożądanych części materiału przewodzącego lub oporowego to wytrawianie. Pozostaje tylko miedziany obwód pasujący do projektu - fotografia 3.

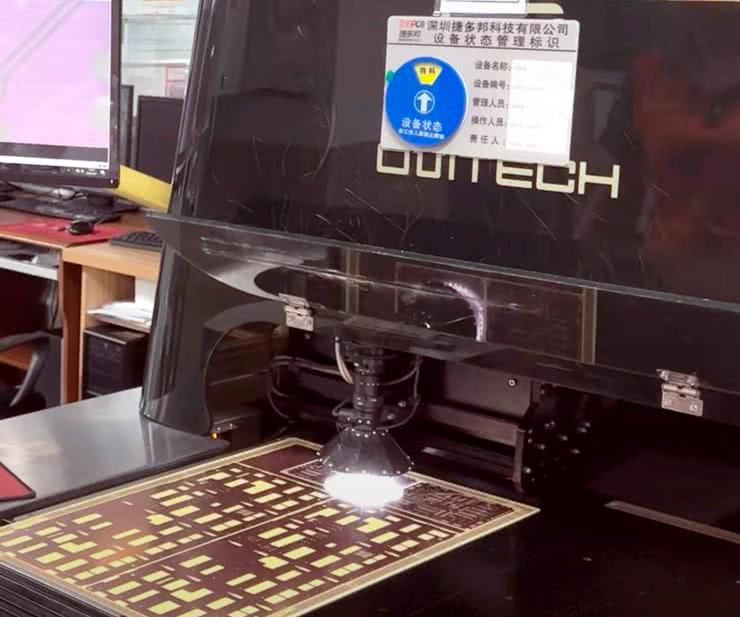

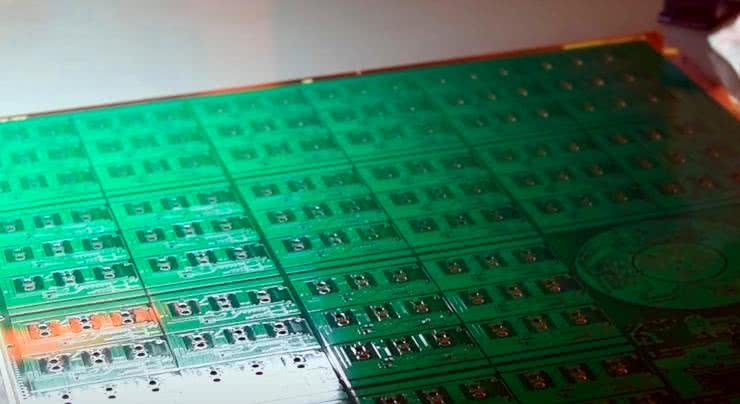

5. Automatyczna kontrola optyczna (AOI)

Kontrola obwodów na podstawie cyfrowych obrazów jest stosowana w celu sprawdzenia, czy obwody odpowiadają projektowi i czy są wolne od wad. Osiąga się to poprzez skanowanie arkuszy, a następnie przeszkoleni inspektorzy weryfikują wszelkie anomalie wykryte w procesie skanowania - fotografia 4. Grupa PCBWay nie zezwala na naprawę otwartych obwodów.

6. Układanie i łączenie (laminowanie)

Poszczególne wytrawione warstwy projektu układa się razem z prepregiem zapewniającym izolację pomiędzy warstwami. Na górze i na dole stosu dodawana jest folia miedziana. Proces laminowania polega na umieszczeniu wszystkich warstw w ekstremalnej temperaturze 375 stopni Fahrenheita i ciśnieniu od 275 do 400 psi podczas laminowania za pomocą światłoczułej suchej warstwy ochronnej. PCB pozostawia się do utwardzenia w wysokiej temperaturze, ciśnienie jest powoli zwalniane, a następnie materiał jest powoli chłodzony.

7. Wiercenie

Musimy teraz wywiercić otwory, które następnie utworzą połączenia elektryczne w wielowarstwowej płytce PCB. Jest to proces wiercenia mechanicznego, który należy zoptymalizować, aby uzyskać pasowanie do wszystkich połączeń warstwy wewnętrznej - fotografia 5. W tym procesie panele można układać w stosy. Wiercenie można również wykonać za pomocą wiertarki laserowej.

8. Osadzanie miedzi

Pierwszym krokiem w procesie galwanizacji jest chemiczne osadzanie bardzo cienkiej warstwy miedzi na ściankach otworów i całych panelach. Jest to złożony proces chemiczny, który musi być ściśle kontrolowany. Osadzanie miedzi nawet na niemetalowych ściankach otworów pozwoli uzyskać ciągłość elektryczną pomiędzy warstwami i przez otwory - fotografia 6. Aby zapewnić grubszą warstwę miedzi, zwykle od 5 do 8 μm stosuje się dodatkowe procesy galwanizacji/osadzania.

9. Nanoszenie obwodów warstw zewnętrznych

Jest to etap podobny do wcześniejszego nanoszenia obwodu metodą naświetlania UV, ale z jedną główną różnicą - usuwamy suchą warstwę tam, gdzie chcemy zachować miedź - fotografia 7. Dzięki temu możemy nakładać dodatkowe powłoki miedzi na późniejszym etapie procesu. Ten proces przeprowadza się w pomieszczeniu o wysokiej czystości.

10. Nanoszenie miedzi i cynowanie

Drugi etap galwanizacji elektrolitycznej, w którym dodatkowe pokrycie osadza się w obszarach pozbawionych suchej warstwy (obwód elektryczny) - fotografia 8. Po pokryciu miedzią nakładana jest cyna, aby chronić platerowaną miedź.

11. Wytrawianie warstwy zewnętrznej

Zwykle jest to proces składający się z trzech etapów. Pierwszym krokiem jest usunięcie suchego filmu, drugi etap polega na wytrawieniu odsłoniętej/niepożądanej miedzi, podczas gdy osad cyny działa jako powłoka odporna na trawienie, chroniąc potrzebną nam miedź. Trzecim i ostatnim krokiem jest chemiczne usunięcie osadu cyny.

12. Kontrola AOI zewnętrznej warstwy

Podobnie jak w przypadku warstwy wewnętrznej, obrazowany i trawiony panel jest skanowany, aby upewnić się, że obwód odpowiada projektowi i jest wolny od defektów. Ponownie, zgodnie z wymaganiami PCBWay, naprawa otwartych obwodów nie jest dozwolona.

13. Maska lutownicza

Preparat do maski lutowniczej nakładany jest na całą powierzchnię PCB - fotografia 9. Używając szablonów i światła UV, narażamy pewne obszary na działanie promieni UV, a obszary nienaświetlone są usuwane w procesie chemicznym - zazwyczaj są to obszary, które mają być użyte jako powierzchnie lutownicze. Pozostała maska lutownicza jest następnie całkowicie utwardzana i nanoszona jest warstwa opisowa. Ten etap procesu przeprowadza się w czystym pomieszczeniu.

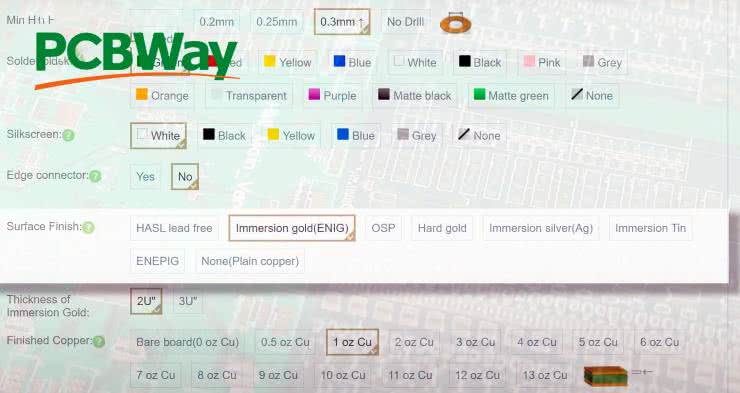

14. Wykończenie powierzchni

Na odsłonięte obszary miedzi nakładane są różne wykończenia. Ma to na celu umożliwienie ochrony powierzchni i dobrą lutowność. Różne wykończenia mogą obejmować pozłacanie, niklowanie, HASL, posrebrzanie itp. dostępne w różnych grubościach - fotografia 10. Zawsze przeprowadzane są testy grubości i lutowalności.

15. Cięcie

Proces cięcia paneli produkcyjnych nadaje płytkom określone rozmiary i kształty zgodne z projektem klienta zdefiniowanym w plikach gerber - fotografia 11. Dostępne są 3 główne opcje - punktacja, trasowanie lub wykrawanie. Wszystkie wymiary są mierzone na podstawie rysunku dostarczonego przez klienta, aby upewnić się, że panel ma prawidłowe wymiary.

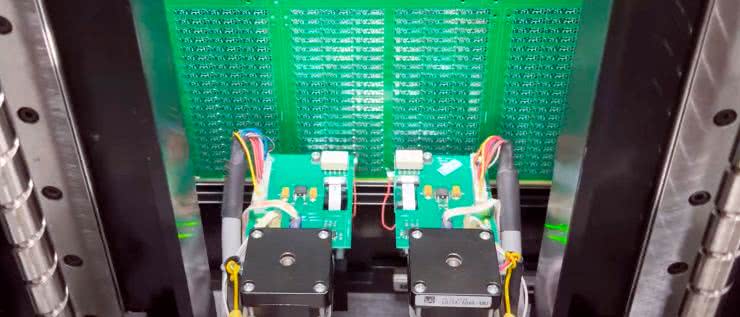

16. Testy elektryczne

Ten etap służy do sprawdzania integralności ścieżek i połączeń otworów przelotowych. Pozwala sprawdzić, czy na gotowej płytce nie ma otwartych obwodów ani zwarć. Istnieją trzy metody testowania: latająca sonda do mniejszych projektów i 4-przewodowe testowanie Kelvina (do PCB dla przemysłu motoryzacyjnego lub lotniczego). Każdą płytkę drukowaną testujemy elektrycznie. Za pomocą testera latającej sondy sprawdzamy każdą sieć, aby upewnić się, że jest kompletna (nie ma przerw w obwodach) i nie ma zwarć z żadną inną siecią - fotografia 12.

17. Kontrola końcowa

Na ostatnim etapie produkcji zespół wnikliwych inspektorów poddaje każdą płytkę drukowaną ostatecznej, dokładnej kontroli. Następuje wizualne sprawdzenie płytki PCB pod kątem kryteriów akceptacji PCBWay. Korzystanie z autoamtycznej inspekcji wizualnej - porównania PCB z plikiem gerber, ma większą prędkość sprawdzania niż ludzkie oko, ale nadal wymaga weryfikacji przez człowieka. Wszystkie zamówienia poddawane są także pełnej kontroli obejmującej wymiar, lutowność itp.

18. Pakowanie

Płytki są pakowane przy użyciu materiałów zgodnych z wymaganiami PCBWay Packaging (ESD itp.), a następnie pakowane w pudełka przed wysyłką przy użyciu żądanego środka transportu - fotografia 13.

Podsumowanie

Na pierwszy rzut oka płytki PCB niewiele się różnią. Natomiast pod powierzchnią skupiamy się na wszystkich aspektach krytycznych dla trwałości i funkcjonalności płytek PCB. Klienci nie zawsze widzą różnicę, ale mogą być pewni, że PCBWay dokłada wszelkich starań, aby zapewnić swoim klientom płytki PCB spełniające najbardziej rygorystyczne standardy jakości.

Żadne zamówienie nie jest za małe ani za duże. Nasi klienci osiągają najlepszy możliwy czas wprowadzenia produktu na rynek i przewagę konkurencyjną, produkując płytki drukowane w sposób zrównoważony po najniższych kosztach całkowitych, dzięki naszym kompetencjom, dokładności dostaw i jakości produktu.

Pierwszą, standardową ofertą jest Quick-turn PCB, co oznacza, że możemy zaoferować małe ilości płytek PCB z możliwością szybkiej realizacji. Druga oferta - Advanced PCB, pokazuje to, co najlepsze, co PCBWay może zaoferować. Są to płytki PCB o pełnej specyfikacji, wysoce wyspecjalizowane, precyzyjne i gotowe do produkcji na dużą skalę. Technologia produkcji pozwala na realizację obwodów 64-warstwowych, z minimalnymi ścieżkami i przestrzeniami 2,5/2,5 milsa.

Zaloguj

Zaloguj