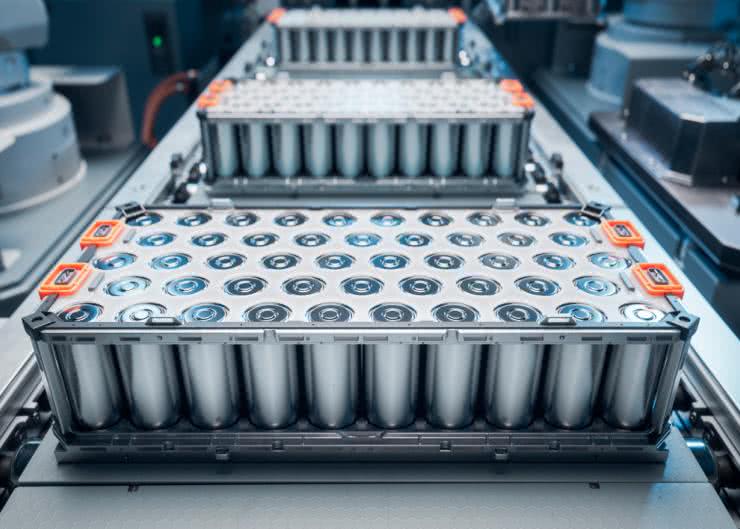

Bank energii to urządzenie zawierające ogniwa litowo-jonowe, które mają bardzo dużą pojemność i sprawność, wymagają jednak zapewnienia optymalnych warunków pracy. Dotyczy to przede wszystkim temperatury pracy, ale również innych warunków środowiskowych, takich jak wpływ wilgoci czy zanieczyszczeń chemicznych.

Systemy chłodzenia

Mimo wysokiej sprawności przetwarzania, mieszczącej się w granicach 96...99%, dużym problemem jest ciepło generowane w ogniwach zarówno w cyklu ładowania, jak i rozładowania. Z uwagi na to konieczne jest zainstalowanie efektywnego systemu chłodzenia - może to być chłodzenie pasywne lub aktywne. Z dużych różnic w radialnej i aksjalnej przewodności cieplnej, które dla ogniwa cylindrycznego wynoszą odpowiednio: 0,2...8 W/mK i 15...160 W/mK, wynika, że najefektywniejsze i jednocześnie najłatwiejsze jest chłodzenie dolnej powierzchni ogniwa.

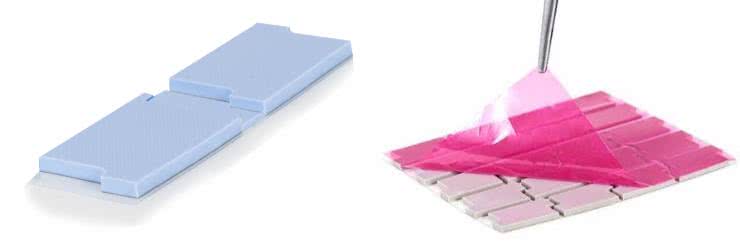

W przypadku niewielkich baterii często wystarcza pasywny radiator, na którym umieszczona jest termoprzewodząca podkładka o przewodności cieplnej od 1,5 W/mK do 3 W/mK.

Parametry takie zapewniają podkładki typu Gap filler (fotografia 1) firmy Hala Contec z serii TGF m.in.:

- TGF-JXS-SI,

- TGF-M-SI (bez wzmocnienia włóknem szklanym),

- TGF-DXS-SI-GF,

- TGF- MXS-SI-GF(wzmocnione włóknem szklanym),

- TGF-R-NS (w aplikacjach bez silikonu).

Znakomitą alternatywą w przypadku wielkoseryjnej produkcji są dozowane materiały termoprzewodzące. Dzięki lepszemu wypełnieniu szczelin preparaty dozowane zapewniają efektywniejsze chłodzenie, a jednocześnie dużą powtarzalność i stabilność połączeń. Dzięki niższemu kosztowi materiału inwestycje w urządzenia dozujące mogą szybko się zwrócić.

Duże zestawy baterii stosowane w przemysłowych bankach energii wymagają chłodzenia wymuszonego za pomocą wentylatorów, a często podobnie jak w samochodach elektrycznych za pomocą chłodnicy. Stosowane tam folie takie jak np. TFO-X-SI, TFO-Q-SI muszą mieć lepsze parametry termiczne. Ich przewodność wynosi około 5 W/mK.

W zależności od wymagań aplikacyjnych można dodatkowo zabezpieczyć baterie żywicą lub pianką silikonową np. SilsoLite (fotografia 2). Ma to na celu zmniejszenie różnic temperatur między poszczególnymi ogniwami. Zalewy takie poprawiają też znacząco odporność mechaniczną.

Wszystkie ww. materiały tworzą też bardzo odporną barierę izolacyjną o wytrzymałości powyżej 7 kV/mm, co umożliwia ich zastosowanie w roli izolacji funkcjonalnej oraz podstawowej. Możliwe jest również wykonanie z ich pomocą izolacji wzmocnionej, ale należy pamiętać o zapewnieniu wymaganej przez normy, powtarzalnej grubości warstwy.

Ochrona przed uszkodzeniem

Ze względów bezpieczeństwa bardzo istotna jest ochrona przed udarami mechanicznymi oraz wibracjami. Wszystkie dopuszczone do sprzedaży ogniwa oraz akumulatory muszą zostać pozytywnie zweryfikowane na zgodność z normą EN IEC 62619:2022 (EN 62133-2:2017 w przypadku urządzeń przenośnych), a dopuszczenie do transportu wymaga spełnienia zaleceń standardu UN38.3. Z uwagi na bardzo wysoką odporność na temperaturę oraz niepalność materiały na bazie silikonu zapobiegają propagacji uszkodzeń w bateriach litowych.

Zakładane wieloletnie bezobsługowe użytkowanie banku energii wymusza zastosowania, obudów o szczelności co najmniej IP55, a przypadku baterii nawet wyższej. Mimo to może dochodzić do kondensacji pary wodnej na elementach. W związku z tym warto dodatkowo zabezpieczyć je za pomocą silikonowych zalew QSIL553 i lakierów np. ACC15, ACC17. Należy przy tym pamiętać o wymogu stosowania materiałów o klasie palności V0.

Battery Management System

Prawidłową pracę baterii zapewnia moduł elektroniczny BMS (Battery Management System) zawierający zazwyczaj klucze przełączające w postaci tranzystorów MOS, układy pomiarowe i nadzorujące. Ciepło generowane w kluczach oraz w układach balansujących energię w celach musi zostać wyprowadzone poza moduł baterii, tak aby nie zwiększać dodatkowo jego temperatury. W tym przypadku pomocne są przekładki termoprzewodzące w formie folii, ale również dwuskładnikowe materiały dozowane.

W odróżnieniu od pakietu baterii, moc w BMS jest generowana punktowo, co powoduje konieczność sięgnięcia po znacznie skuteczniejsze materiały o przewodności co najmniej 2 W/mK, takich jak TGF-JXS-SI-A1 czy dozowany TDG-T-SI-2C (fotografia 3). W niektórych przypadkach zaleca się całkowite zalanie modułu elektroniki żywicą poliuretanową np. 8612 (ex ST13) lub zalewą silikonową SE3000, co poza poprawą warunków termicznych zapobiega przedostaniu się wilgoci do wnętrza.

Część aplikacji o dużej mocy może wymagać jeszcze skuteczniejszego chłodzenia. Warto wtedy rozważyć zastosowanie układu chłodzenia Heat pipe, który dzięki wyjątkowo wysokiej przewodności cieplnej >50 000 W/mK zapewnia półprzewodnikom optymalne warunki termiczne. Ich szczególną cechą jest bezobsługowość oraz długa żywotność.

Podsumowanie

Zapewnienie bezawaryjnej i bezpiecznej pracy banku energii wymaga zastosowania szeregu nowoczesnych rozwiązań w zakresie układów chłodzenia, ochrony przed wilgocią, zanieczyszczeniami oraz udarami mechanicznymi.

Blelektronik

Zaloguj

Zaloguj