Projekty elektroniczne, które uwzględniają aspekty montażu, takie jak wybór odpowiednich komponentów, optymalizacja układu czy dostosowanie do procesów produkcyjnych, mają znaczący wpływ na finalny sukces rynkowy. Dlatego też zrozumienie tych procesów jest kluczowe dla inżynierów i projektantów, którzy dążą do opracowania konkurencyjnych produktów o najwyższej jakości, funkcjonalności i niezawodności.

Dzięki odpowiednim krokom podejmowanym na każdym etapie, firmy takie jak EAE Elektronik osiągają najwyższe standardy jakości i dostarczają produkty, które spełniają oczekiwania klientów. Głównym obszarem naszej działalności są kompleksowe usługi montażu kontraktowego elektroniki (EMS). W skład naszej obecnej infrastruktury wchodzą trzy pełne linie montażowe SMT, dwa zaawansowane automaty do lutowania selektywnego THT, a także jeden automat do lutowania na fali laminarnej. Dodatkowo firma dysponuje dwiema pełnymi liniami do selektywnego nakładania powłok lakierniczych, wyposażonymi w piece do utwardzania zarówno termicznego, jak i UV.

W artykule opiszemy szczegółowo kolejne etapy, które kształtują produkcję elektroniki, a także zaprezentujemy przykłady, które pomogą lepiej zrozumieć procesy występujące w firmie EAE Elektronik.

Procesy w produkcji elektroniki

Warto zaznaczyć, że zastosowanie opisanych dalej procesów może być uzależnione zarówno od złożoności projektu, wymagań klienta, jak i warunków późniejszej eksploatacji. Skupimy się tylko na kluczowych procesach montażu elektroniki, które występują najczęściej i stanowią integralną część produkcji elektroniki z zastosowaniem płytek wielowarstwowych.

Za początek montażu elektroniki można uznać już samo zamówienie, gdzie klient przesyła pliki z dokumentacją produkcyjną. Szeroko akceptowanym standardem w branży produkcji PCB jest format Gerber wraz z plikami wierceń. Pliki w tym formacie określają niezbędne aspekty fizyczne PCB, takie jak geometrie poszczególnych warstw sygnałowych, warstwy opisowe i izolacyjne. Do wykonania montażu niezbędne jest przesłanie jeszcze dwóch dodatkowych plików: BOM (Bill Of Materials) - zawierającego listę komponentów i P&P (Pick and Place) zawierającego dane lokalizacji i orientacji komponentów.

Pliki wejściowe są sprawdzane przez zespół specjalistów pod kątem dostępności podzespołów i procesów niezbędnych do wykonania montażu. Zespół inżynierów szuka również komponentów wymagających unikalnych technik montażowych lub specyficznych profili termicznych. Po zatwierdzeniu wykonalności i akceptacji oferty przygotowywane są pliki i programy dla poszczególnych maszyn produkcyjnych. Dla optymalizacji produkcji pojedyncze płytki są często łączone w większe panele, do których dodawane są marginesy w celu ułatwienia manipulacji i transportu.

Na tym etapie tworzone są również szablony do nakładania pasty lutowniczej w procesie SMT. Szablony mają formę cienkiego arkusza ze stali nierdzewnej z otworami w miejscach wyprowadzeń komponentów.

Produkcja samych PCB jest niezwykle złożonym procesem, szczególnie w przypadku płyt wielowarstwowych. Wymaga precyzyjnych procesów laminacji, w których różne warstwy PCB są łączone ze sobą pod wysokim ciśnieniem i temperaturą. Dodatkowo procesy chemiczne, takie jak wytrawianie ścieżek czy depozycja miedzi, są niezbędne do tworzenia pożądanych wzorów przewodzących na płycie. Z tego powodu produkcją PCB zazwyczaj zajmują się specjalistyczne firmy, które mają odpowiednie doświadczenie, sprzęt oraz wiedzę.

Rozpoczęcie montażu

Uruchomienie montażu elektroniki na linii produkcyjnej zaczyna się od uzbrojenia podajników maszyn Pick and Place w komponenty. Na tym etapie weryfikowane są również profile termiczne pieców i uzbrajane są maszyny do nakładania pasty lutowniczej. Nakładanie pasty za pomocą sitodruku jest preferowaną metodą dla produkcji seryjnej z uwagi na dużą precyzję, powtarzalność i wydajność.

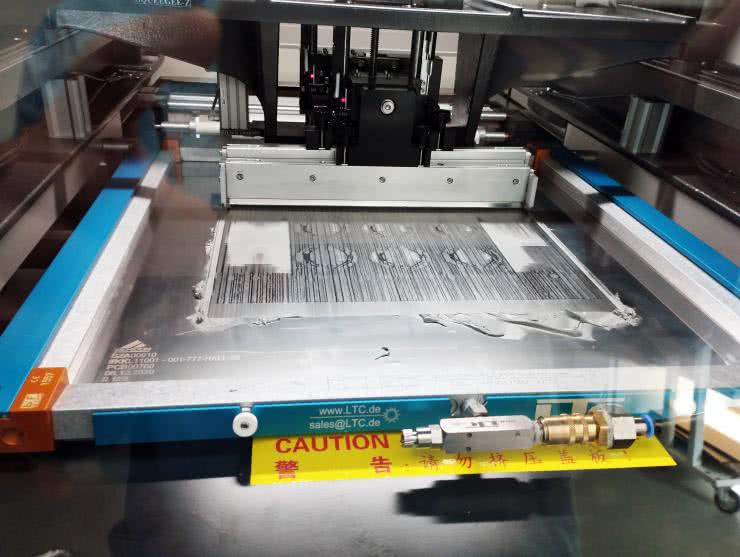

Płytki PCB są wyjmowane z hermetycznych opakowań zapobiegających dostawaniu się wilgoci i są umieszczane w loaderze, z którego będą automatycznie podejmowane przez maszynę do nakładania pasty. Automat do sitodruku precyzyjnie pozycjonuje szablon za pomocą tzw. fiducjali. Są to specjalne punkty rozpoznawane optycznie przez maszynę, a umieszczane na PCB podczas projektowania lub przygotowywania panelu. W procesie sitodruku maszyna przeciska pastę lutowniczą za pomocą rakli przez mozaikę otworów szablonu - fotografia 1. Nowoczesne automaty takie jak MPM Momentum II używane w EAE Elektronik pozwalają na kontrolę wielu parametrów tego procesu, takich jak siła nacisku czy temperatura pasty, dla zapewnienia wysokiej precyzji przy możliwie najkrótszym czasie cyklu pracy.

Bezpośrednio po nałożeniu pasty następuje jej inspekcja w automacie SPI (Solder Paste Inspection). Nasz automat Parmi Sigma X wykonuje laserowy skan 3D, mierząc ilość i pozycje nałożonej pasty. Dalszy proces montażu jest wykonywany tylko na panelach z idealnie naniesioną pastą.

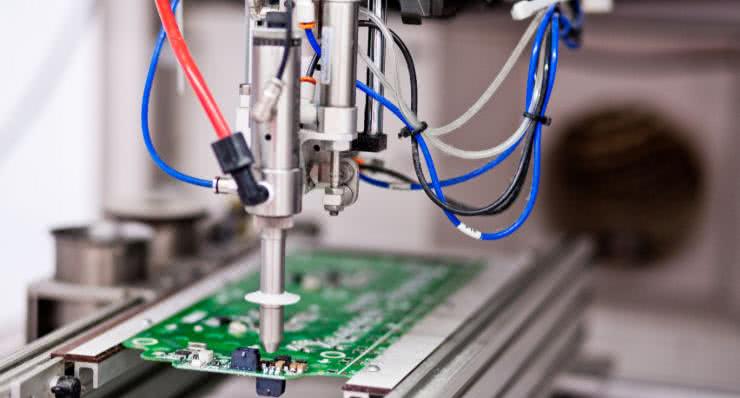

Płytki, które pozytywnie przeszły test SPI, są transportowane do automatów układających komponenty montowane powierzchniowo. W firmie EAE Elektronik używamy między innymi automatów Pick and Place Fuji NXT III. Większość komponentów SMD jest podejmowana z rolowanych taśm za pomocą głowic z końcówkami podciśnieniowymi. Komponenty mogą być również pobierane z tacek i szyn - fotografia 2. Dla komponentów o małej masie, jak rezystory i kondensatory, stosuje się głowice pozwalające na jednoczesne pobieranie i przenoszenie nawet do 24 elementów. Oszczędzamy w ten sposób na czasie przejazdu od podajnika do PCB, co w optymalnych warunkach pozwala na osiągnięcie wydajności do kilkudziesięciu tysięcy komponentów na godzinę (cph).

Systemy optyczne automatów P&P dbają o prawidłowe pozycjonowanie i rotację komponentów, porównując je podczas każdego pobrania z wzorcami zapisanymi w pamięci.

Proces lutowania

Następnie płytki są transportowane w kierunku pieca do lutowania rozpływowego. Przechodząc kolejne etapy, panele PCB w pierwszej kolejności trafiają do strefy rozgrzewania wstępnego i stabilizacji temperatury. Jej celem jest usunięcie resztek wilgoci i równomierne nagrzanie płytki oraz komponentów. Następnie płytki trafiają do strefy rozpływu o wyższej temperaturze, gdzie następuje stopienie pasty lutowniczej i tworzą się właściwe połączenia elektryczne. Ostatnim etapem jest chłodzenie, które przeprowadzane w kontrolowany sposób pozwala na uzyskanie odpowiedniego rozkładu cyny w spoinie. Maksymalne temperatury osiągane w strefie rozpływu zależą od rodzaju użytej pasty i wahają się zazwyczaj od ok. 180°C dla past niskotemperaturowych, np. bizmutowych, do ok. 260°C dla past bezołowiowych.

Automatyczna inspekcja optyczna

Po lutowaniu SMT panele PCBA (Printed Circuit Board Assembly) zawierające komponenty są weryfikowane w procesie automatycznej inspekcji optycznej (AOI). Etap ten pozwala na wychwytywanie błędów związanych z brakiem lub nieprawidłowym ułożeniem komponentów oraz wad lutowania. Odbywa się to przez wykonanie serii zdjęć wysokiej rozdzielczości i automatyczne porównanie ich z prawidłowymi wzorcami.

Nowoczesne maszyny stosowane w EAE Elektronik łączą funkcje 2D oraz 3D. Szybkie laserowe skanowanie płytki pozwala rozszerzyć funkcje rozpoznawania obrazu o badanie profilu wysokościowego. Przekłada się to na dużą dokładność i wykrywalność błędów, które mogłyby zostać niezauważone przez standardowe techniki rozpoznawania obrazu.

Montaż elementów przewlekanych

W większości przypadków zespoły PCBA zawierają również komponenty montowane w technice przewlekanej THT. Montaż tą techniką charakteryzuje się przede wszystkim wyższą stabilnością mechaniczną. Komponenty są mocno osadzone w otworach PCB i lutowane od spodu, co sprawia, że są bardziej odporne na wibracje oraz wstrząsy - fotografia 3.

Stosowanie płytek wielowarstwowych często wiąże się z montażem dwustronnym, gdzie komponenty są umieszczane na obu stronach PCB. Stosowanie maszyn do lutowania selektywnego THT jest wówczas najczęściej wybieraną metodą. Automat do lutowania selektywnego ma tygiel wyposażony w głowicę z dyszą, pozwalającą na punktowe lutowanie. Aby zapewnić odpowiednią zwilżalność i jakość połączeń lutowniczych, proces standardowo przeprowadzany jest w atmosferze osłony azotowej.

Jeśli proces montażu tego wymaga, po zakończeniu lutowania może zostać wykonane mycie płytek PCBA. Jego celem jest usunięcie pozostałości topnika oraz innych zanieczyszczeń powstałych podczas procesu montażu i produkcji. Mycie może również być elementem procesu przygotowania PCBA do nałożenia powłoki ochronnej. Należy jednak zwrócić uwagę, że istnieją komponenty takie jak mikrofony czy elementy elektromechaniczne, które mogą być wrażliwe na wilgoć i chemikalia używane podczas procesu mycia, co wyklucza niektóre projekty z tego procesu.

Dodatkowe powłoki

Kolejnym opcjonalnym procesem jest nakładanie powłok konforemnych. Lakier chroni przed wilgocią i zmniejsza ryzyko rozrostu wąsów cynowych (whiskers), znacząco wydłużając żywotność produktu. W procesie nakładania powłok ochronnych istotne są zarówno zastosowana metoda jak i rodzaj użytego lakieru. W firmie EAE Elektronik oferujemy standardowo trzy rodzaje lakierów. Najpopularniejszym są lakiery akrylowe, których utwardzanie polega na odparowaniu rozpuszczalników. Dzięki temu proces ten jest stosunkowo szybki i może zostać dodatkowo przyspieszony przez wygrzewanie płytek w piecu.

W przypadku zastosowań, w których wymagana jest podwyższona odporność na czynniki chemiczne, proponujemy lakiery poliuretanowe, utwardzane światłem UV. Natomiast tam, gdzie konieczna jest odporność na wysokie temperatury, wybierane są lakiery silikonowe. Selektywne nakładanie powłok konforemnych umożliwia zabezpieczenie tylko tych części, które tego wymagają, bez konieczności pokrywania całej powierzchni PCBA - fotografia 4.

Procesy końcowe

W końcowych etapach produkcji zwykle następuje separacja paneli na pojedyncze płytki. W trakcie separacji pojawia się ryzyko narażeń mechanicznych, mogących wpłynąć na integralność płytek wielowarstwowych oraz zamontowanych komponentów. Dlatego w firmie EAE Elektronik stosujemy specjalistyczne urządzenia do separacji oraz narzędzia do wyłamywania mostków, co umożliwia precyzyjne oddzielenie PCBA bez ryzyka uszkodzeń.

Warto również podkreślić, że w trakcie produkcji na PCBA mogą być wykonywane operacje programowania i różnego rodzaju testy jakości. Obejmują one m.in. testy ICT (In-Circuit Test), weryfikujące poprawność połączeń i funkcjonalność komponentów, oraz testy FCT (Functional Test), sprawdzające funkcjonalność urządzenia. Testy EOL (End-of-Line) stanowią natomiast ostatni etap w procesie produkcji, gdzie dokładnie weryfikuje się gotowe produkty pod kątem poprawności ich działania i spełnienia wymagań klienta.

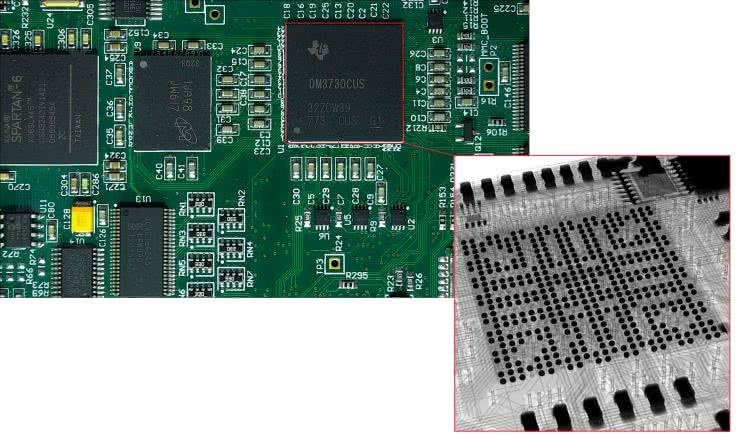

W celu zapewnienia najwyższej jakości usług firma EAE Elektronik zainwestowała w aparat General Electric Microme X do pomiarów i inspekcji rentgenowskiej (X-ray), który jest stosowany na różnych etapach produkcji. Jest niezwykle przydatny podczas walidacji procesu montażu SMT. Daje możliwość obserwacji ukrytych połączeń pod obudową, radiatorem lub warstwą lakieru ochronnego.

W kontekście płytek wielowarstwowych, inspekcja X-ray stanowi również jedyne narzędzie pozwalające w sposób nieniszczący na zajrzenie do wnętrza PCB. Dzięki temu możliwa jest weryfikacja defektów, takich jak pęknięte ścieżki, uszkodzone przelotki, czy stopień wypełnienia lutowiem w montażu THT. Urządzenie ma również funkcję generowania skanów 3D CT (Computed Tomography), pozwalających na analizę obiektów z dowolnej perspektywy i przybliżenia - fotografia 5.

Ciągła kontrola procesów produkcyjnych i dogłębna analiza przyczyn powstawania usterek odgrywają kluczową rolę w zapewnieniu najwyższej jakości produktów. Dlatego też firma EAE Elektronik dysponuje własnym zaawansowanym laboratorium badawczym, które stanowi istotne uzupełnienie oferty w zakresie usług EMS. W laboratorium przeprowadzamy szeroki zakres badań, takich jak analiza kompatybilności elektromagnetycznej, badania funkcjonalne, trwałościowe, oraz testy bezpieczeństwa - fotografia 6. Dzięki bogatemu zapleczu i wykwalifikowanej kadrze jesteśmy w stanie wykrywać potencjalne nieprawidłowości na wczesnym etapie projektowania i produkcji.

Nasze badania stanowią również duże wsparcie dla klientów. Nierzadko udaje się wskazać konkretne zmiany projektowe, które przyczyniają się do poprawy jakości i niezawodności produktów zleconych do montażu.

Podsumowanie

Inżynierowie i projektanci muszą uwzględniać procesy produkcyjne już na etapie projektowania, aby zapewnić powtarzalność produkcji i osiągnąć wysoką jakość. Należy myśleć perspektywicznie, uwzględniając nie tylko jeden prototyp, lecz tysiące, a nawet miliony egzemplarzy. W praktyce projektowanie płytek wielowarstwowych wymaga zastosowania podejścia optymalizacji dla produkcji (DFM). Zrozumienie i przeciwdziałanie niekorzystnym zjawiskom podczas produkcji odgrywają istotną rolę w zwiększaniu konkurencyjności, oraz osiągnięciu sukcesu na rynku.

M. Książek

R&D EAE Elektronik

Zaloguj

Zaloguj