Obudowa elektroniki jako część szafy sterowniczej

Urządzenia elektroniczne zazwyczaj składają się z płytek PCB, obudów oraz technologii przyłączeniowej przewodów i kabli. W trakcie montażu w szafie sterowniczej powstaje wiele współzależności.

Sposób montażu szyn DIN w szafie sterowniczej jest niezmiernie istotny dla konstrukcji obudów elektroniki. Zależnie od szafy sterowniczej, szyny DIN są luźno umieszczane na ramie nośnej z odstępem od ścianki tylnej lub przykręcane bezpośrednio do ścianki tylnej lub wbudowanej płyty montażowej. Jeśli urządzenia są zbyt ciężkie do montażu na szynie DIN lub brak jest odpowiedniej możliwości jej montażu, urządzenia można również montować bezpośrednio na płycie montażowej, bez stosowania szyny.

Oprawa szyny DIN w obszarze podstawy obudowy elektroniki składa się ze stałego podparcia i ruchomej stopki zatrzaskowej. Stopka zatrzaskowa jest wyposażona w mechanizm sprężynowy, który można otworzyć po zatrzaśnięciu. Obudowy ze zintegrowanymi stopkami szyny DIN są stosowane w przypadku urządzeń o całkowitej wadze do kilkuset gramów. Znacznie cięższe urządzenia, które w niektórych okolicznościach narażone są również na drgania, muszą być mocowane bardziej solidnie. Dla takich urządzeń stosować można adaptery na szyny DIN, wykonane głównie z metalu, które zaprojektowane są dokładnie w tym celu.

Dostępne miejsce jest kluczowym kryterium przy doborze szafy sterowniczej. Obudowy, technologia przyłączeniowa i wynikające z tego prowadzenie przewodów wykazują różne wymagania pod kątem przestrzeni. Dlatego też, konstrukcja obudowy ma bezpośredni wpływ na projekt szafy sterowniczej.

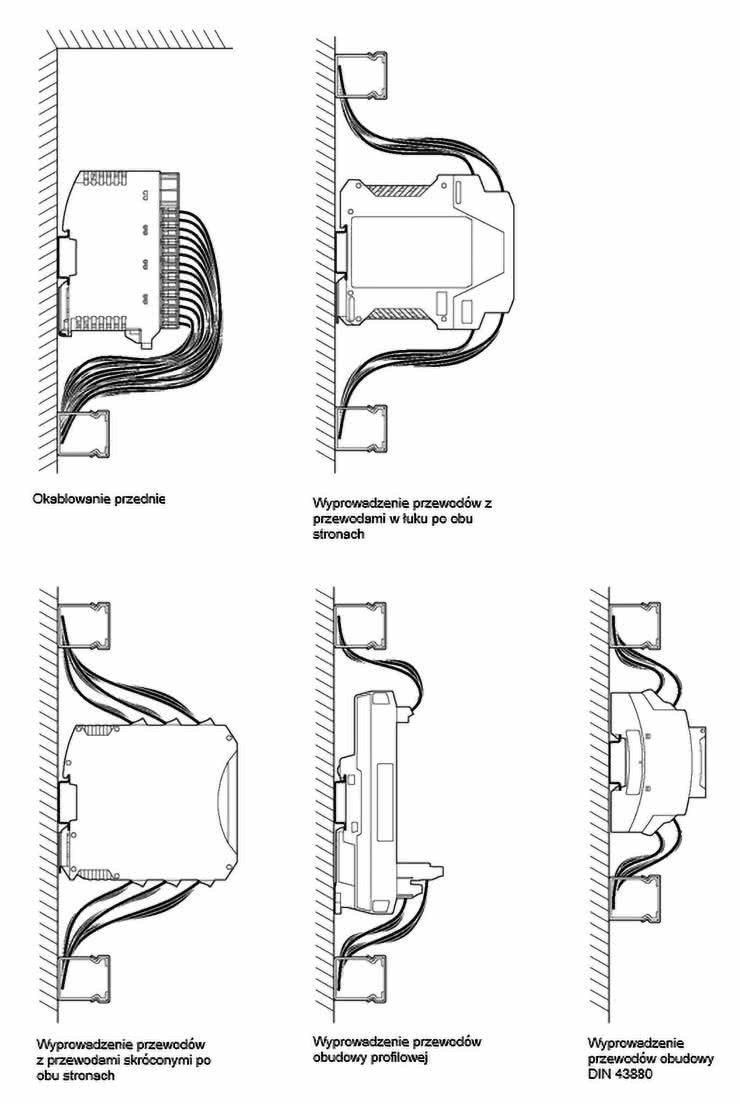

W przypadku obudów z technologią przyłączeniową od przodu, kable są zazwyczaj prowadzone jedynie w jednym kierunku, z obudowy do kanału kablowego. Dlatego też takie obudowy idealnie nadają się do bezpośredniego montażu na zewnętrznej ścianie szafy sterowniczej. Podobne ograniczenie dotyczy obudów w konstrukcji wg DIN 43880. W takim przypadku pokrywa ochronna znormalizowanej szafy sterowniczej ogranicza miejsce na okablowanie, zatem wyprowadzenie przewodów powinno przebiegać równolegle do tylnej ściany szafy sterowniczej lub pod kątem 45° do niej. Wyprowadzenie przewodów pod kątem 90° do tylnej ściany szafy sterowniczej może być wykonane jedynie w przypadku stosowania przyłączeniowych bloków zaciskowych o niskim profilu – rysunek 1.

Podczas produkcji szaf sterowniczych wysokość urządzenia oraz kierunek wyprowadzenia przewodów są kluczowymi kryteriami podczas ich projektowania. Aby zaoszczędzić koszty i przestrzeń, szafa sterownicza musi być jak najbardziej zwarta, ale jednocześnie być w stanie uwzględnić wszelkie nieplanowane rozszerzenia. Urządzenie o najwyższej wysokości na szynie DIN określa prześwit od kanałów kablowych, a tym samym całkowitą liczbę możliwych szyn DIN w szafie sterowniczej. Tam, gdzie występują jedynie niewielkie różnice w wysokości stosowany jest typowy układ podstawowy, czyli kanał kablowy – szyna DIN – kanał kablowy.

W przypadku prowadzenia kabli od przodu, z wyprowadzeniem przewodów tylko z jednej strony, kanał kablowy wymagany jest jedynie z tej strony. Takie urządzenia można zatem montować w górnym obszarze szafy sterowniczej, aby zaoszczędzić miejsce. Przyłącza od przodu ułatwiają okablowanie urządzenia, ponieważ elektryk ma dobry widok na punkty stykowe. Przyłącze od przodu zapewnia najwyższy poziom wygody okablowania, szczególnie w przypadku konieczności podłączenia dużej liczby przewodów o małych przekrojach. Z drugiej strony, w przypadku urządzeń z przyłączami od boku, przewody niestety zakrywają dużą część przodu urządzenia. Oznaczenia i wskaźniki urządzenia można zatem umieszczać jedynie na boku urządzenia. To ograniczenie jest dopuszczane w wielu zastosowaniach takich, jak zdalne systemy we./wy.

Niektóre systemy obudów umożliwiają prowadzenie bardzo krótkich przewodów, jeśli wyprowadzenie przewodów w danej technologii przyłączeniowej jest ustawione pod kątem względem kanału kablowego. W takim przypadku należy pamiętać, że przewody lub wtyczki muszą być odłączane i ponownie podłączane w trakcie czynności serwisowych. Nawet jeśli urządzenie lub konstrukcja obudowy umożliwia stosowanie krótszych przewodów, zbyt krótkie przewody będą utrudniać wszelkie działania serwisowe.

Konstrukcje obudów

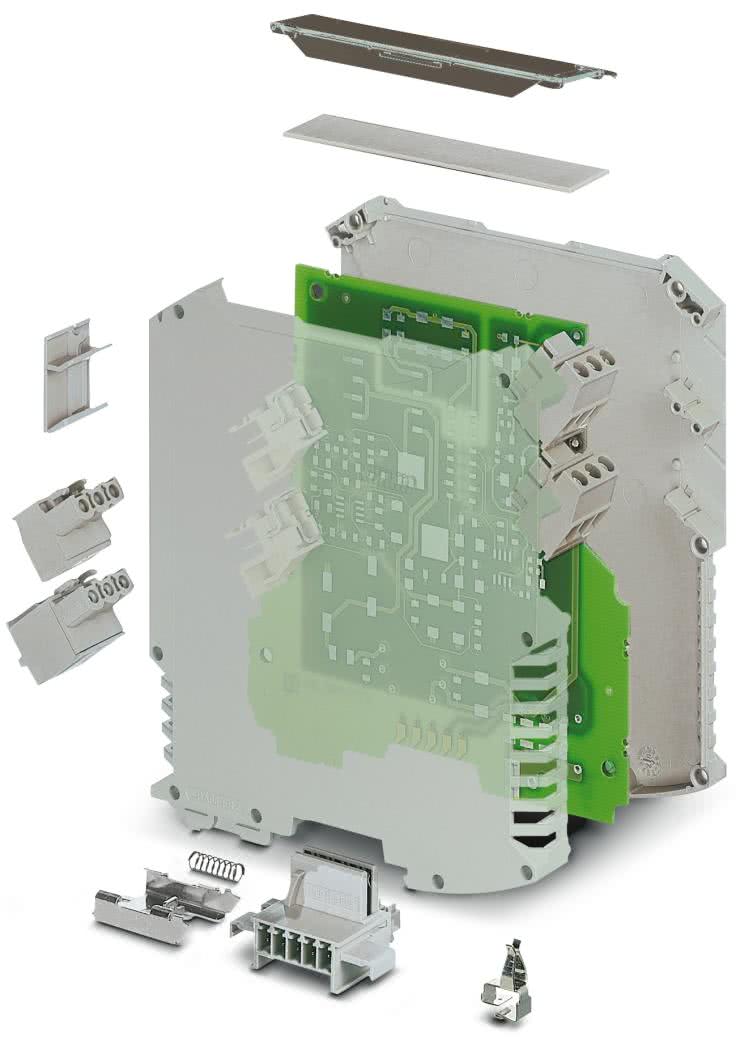

Obudowy urządzeń elektronicznych podzielone są zasadniczo na dwie grupy – modułowe obudowy elektroniki składające się głównie z dwóch części oraz obudowy półskorupowe, składające się z kilku części. Inne dostępne rozwiązanie to obudowy wykonane z profili wytłaczanych. W przypadku dwóch pierwszych rodzajów, konstrukcja odgrywa istotną rolę, podczas gdy ten ostatni rodzaj koncentruje się głównie na funkcjonalności.

Modułowe obudowy elektroniki mają miseczkową konstrukcję i składają się z jednoelementowej dolnej części obudowy oraz pokrywy obudowy. Przyłącza zwykle znajdują się w pokrywie. Położenie technologii przyłączeniowej na złączu między pokrywą i miseczką w modułowych obudowach elektroniki to najlepsze rozwiązanie z mechanicznego punktu widzenia. Jeśli wymaganych jest wiele punktów zaciskowych, rozmiar obudowy szybko ogranicza możliwą ich liczbę na każdym poziomie. Jeśli przyłącza rozłożone są na kilku poziomach, a mimo tego istnieje konieczność zagwarantowania dobrej dostępności do punktów zaciskowych, należy ją osadzać kolejno od poziomu do poziomu w konstrukcji schodkowej. Wadą w tym przypadku jest coraz mniej dostępnego miejsca z przodu obudowy na wskaźniki i oznaczenia.

Obudowy półskorupowe można łatwo zmieniać pod kątem szerokości poprzez dodawanie elementów dystansowych. To zaleta, szczególnie uwzględniając fakt, że obudowy o nietypowych szerokościach, przekraczających 50 mm muszą być produkowane w sposób ekonomiczny. W przypadku obudów tego rodzaju, płytki drukowane wprowadzane są z boku jednego z elementów obudowy, w trakcie montażu końcowego. Drugi element zamyka obudowę. W teorii, taka konstrukcja gwarantuje umieszczenie przyłączy na dowolnej stronie zewnętrznej obudowy – rysunek 2.

Obudowy półskorupowe umożliwiają kilka poziomów technologii przyłączeniowej, bez negatywnego wpływu na obszar przedni, jak ma to miejsce w modułowych obudowach elektroniki. Ustawienie przyłączy pod kątem zwiększa wygodę eksploatacyjną, jednak w tym przypadku należy również zastosować technologię przyłączy ortogonalnych, ze względu na pionowe płytki drukowane. Stopka zatrzaskowa, która w przypadku modułowych obudów elektroniki jest zintegrowana z obudową lub montowana wcześniej, często musi być wtedy mocowana na etapie montażu końcowego. Ponieważ technologia przyłączeniowa nie musi być osadzana w przypadku obudowy półskorupowej, dostępny jest większy obszar montażowy płytek drukowanych, w porównaniu z modułowymi obudowami elektroniki o tych samych wymiarach. To zwiększenie obszaru montażowego, w porównaniu z szybkim montażem końcowym modułowych obudów elektroniki, to dwa najważniejsze czynniki decydujące o wyborze między dwoma konstrukcjami obudów.

Podsumowanie

Opracowując nowy system ważne jest, aby wybrać odpowiednią obudowę, która umożliwi wygodną realizację wszystkich założonych funkcjonalności, a jednocześnie zapewni ergonomię korzystania z powstałych modułów. Jej montaż i konstrukcja to dwa kluczowe aspekty na które trzeba zwrócić uwagę, ale nie jedyne. Kierunek montażu płytek drukowanych i technologia połączeń, użycie systemów magistrali do komunikacji wewnątrz systemu, czy jakże ważna personalizacja wyróżniająca produkt na tle konkurencji to równie istotne elementy całego procesu. Aby ułatwić podjęcie decyzji firma Phoenix Contact przygotowała serię poradników, w których dokładnie opisuje wymienione elementy.

Paweł Zientarski

Menedżer Obszaru Biznesu – złącza i obudowy do elektroniki, rynek dystrybucji

pzientarski@phoenixcontact.pl

tel. 694 485 087

www.phoenixcontact.pl/Obudowy

Zaloguj

Zaloguj