Analiza drgań pozwala inżynierom ocenić stan urządzeń, takich jak pompy i silniki. Poprzez ciągłe gromadzenie danych o drganiach inżynierowie mogą przewidzieć, kiedy sprzęt wymaga konserwacji. Dane o drganiach są łatwe do zgromadzenia i bardzo skuteczne w identyfikowaniu problemów w urządzeniach wykorzystujących silniki.

Czym jest konserwacja predykcyjna

Konserwacja predykcyjna ma na celu ocenę stanu sprzętu i określenie, kiedy należy wykonać zadania konserwacyjne. Stan sprzętu jest oceniany za pomocą okresowego lub ciągłego monitorowania stanu, w oparciu o techniki nieniszczące, takie jak analiza akustyczna, podczerwień i drgania.

Aspekt predykcyjny polega na osiągnięciu efektu przewidywania na podstawie zmian stanu urządzenia w czasie i technik statystycznych. Celem jest przeprowadzenie konserwacji środka trwałego w najbardziej opłacalnym momencie, aby zapewnić jego dalsze działanie zgodnie z wymaganiami, minimalizując jednocześnie przerwy w produkcji.

Konserwacja predykcyjna jest procesem konserwacji bazującym na rzeczywistym stanie sprzętu. To istotna różnica w odniesieniu do konserwacji zapobiegawczej, która bazuje na czasie i zakłada z góry ustalone okresy konserwacji nieuwzględniające rzeczywistego stanu maszyny. Ponieważ te zadania konserwacyjne nie muszą być zgodne z harmonogramami produkcji, mogą być uciążliwe i prowadzić do strat.

Przeprowadzanie konserwacji zapobiegawczej zgodnie z ustalonym harmonogramem wiąże się również z ryzykiem wymiany części, zanim będą one potrzebne, co prowadzi do dodatkowych kosztów. Niepotrzebna praca na maszynie może również powodować problemy ze względu na niebezpieczeństwo nieprawidłowej wymiany części lub nieprawidłowego ustawienia elementów. Chociaż konserwacja zapobiegawcza może być łatwiejsza do zaplanowania, może również prowadzić do wykorzystania większych zasobów czasu, części i pieniędzy niż jest to konieczne.

Korzyści wynikające z konserwacji predykcyjnej

Wiele branż, takich jak produkcja żywności i napojów oraz oczyszczanie wody i ścieków, polega na ciągłej pracy krytycznych aktywów, takich jak silniki i pompy. Urządzenia te muszą działać, aby klienci otrzymali wymagane przez nich produkty spożywcze lub usługi zaopatrzenia w wodę. Brak dostaw może prowadzić do tego, że firmy te będą ponosić kary finansowe lub będą podlegały sankcjom prawnym.

Program konserwacji predykcyjnej ma na celu uniknięcie tych konsekwencji poprzez wyeliminowanie niespodziewanych awarii, a tym samym nieplanowanych przestojów. Gdy przestoje nie są planowane, ludzie i zasoby pracują w trybie awaryjnym, co prowadzi do braku wydajności. Technicy utrzymania ruchu są delegowani do naprawy uszkodzonego składnika aktywów i nie są dostępni, aby przeprowadzić planowaną konserwację innych maszyn.

Jeśli nie spodziewano się, że dany składnik majątku ulegnie awarii, części zamienne mogą nie być dostępne dla danych elementów maszyny. Chociaż istnieją dostawcy, którzy mogą szybko dostarczyć części zamienne, tacy jak Farnell, wprowadza to nieuniknione opóźnienia w przywróceniu maszyny do stanu używalności. Z kolei firma może mieć w zapasie zbyt wiele części zamiennych do niektórych maszyn, co niepotrzebnie obciąża kapitał obrotowy.

Konserwacja predykcyjna daje wgląd w to, która maszyna i który komponent maszyny może ulec awarii i kiedy. Dzięki temu pracownicy działu utrzymania ruchu mogą skuteczniej zbadać stan maszyny, zaplanować zadania konserwacyjne tak, aby były zgodne z harmonogramami produkcji i przeprowadzić wszelkie naprawy, zanim maszyna ulegnie awarii.

Prawidłowo przeprowadzony program konserwacji predykcyjnej radykalnie zmniejszy lub nawet wyeliminuje nieplanowane przestoje spowodowane awariami maszyn. Przyczyni się również do lepszego wykorzystania siły roboczej, pozwalając na bardziej racjonalne i efektywne zaplanowanie jej zadań. Główną korzyścią jest zwiększenie zdolności produkcyjnych, które można uzyskać. Na przykład, jeśli maszyna jest wyłączana z eksploatacji tylko wtedy, gdy jest to absolutnie konieczne, a nie zgodnie z dyktatem ustalonego wcześniej harmonogramu, zwiększa się dostępny czas na wykonanie użytecznej pracy.

Podobnie odejście od konserwacji zapobiegawczej na rzecz kultury konserwacji predykcyjnej może pomóc w wyeliminowaniu rutynowych zadań, które nie wnoszą żadnej wartości dodanej, zmniejszając tym samym ogólne koszty utrzymania. Mając lepszy wgląd w rzeczywisty stan maszyny, można ją serwisować w sposób, jakiego wymaga, wydłużając jej żywotność.

Korzyści mogą być dość znaczące. W książce Plant Engineer’s Handbook (2001) r. Keith Mobley przytacza liczne korzyści wynikające z konserwacji predykcyjnej, w tym:

- koszty utrzymania ruchu - obniżone o 50%,

- nieoczekiwane awarie - zmniejszenie o 55%,

- czas napraw i remontów - skrócenie o 60%,

- zapasy części zamiennych - zmniejszenie o 30%,

- średni czas między awariami (Mean Time Between Failures, MTBF) - wzrost o 30%,

- czas sprawności - wydłużony o 30%.

W przypadku typowego zakładu produkcyjnego redukcja kosztów utrzymania ruchu o 10% może przynieść takie same korzyści finansowe jak 40% wzrost sprzedaży.

Znaczenie analizy drgań w konserwacji predykcyjnej

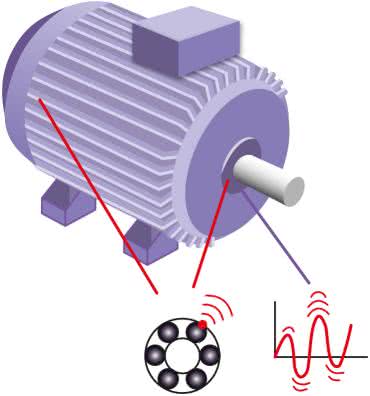

Analiza drgań w konserwacji predykcyjnej monitoruje drgania maszyn, takich jak silniki (fotografia 1). Analizując te drgania, inżynierowie mogą uzyskać wgląd w stan maszyny i przewidzieć, kiedy może ona ulec awarii. Dzięki temu mogą przeprowadzić konserwację, aby zapobiec ewentualnej awarii i wydłużyć okres pracy maszyny.

Niektóre branże są szczególnie uzależnione od maszyn obracających się i napędzanych przez nie urządzeń, takich jak pompy i sprężarki. Na przykład przemysł spożywczy i napojów wykorzystuje podczas przetwarzania wiele sprężarek, agregatów chłodniczych i pomp.

Wodociągi muszą unikać przestojów swoich pomp, aby utrzymać jakość wody i właściwe wartości ciśnienia wody dostarczanej klientom. Zakłady naftowe i gazowe wykorzystują wiele silników, które muszą być niezawodne, aby firma mogła wywiązać się ze swoich zobowiązań dotyczących dostaw.

Ponieważ elementy obrotowe mają kluczowe znaczenie w wielu rodzajach urządzeń przemysłowych i często stanowią część procesów o wąskim gardle, których nie można uniknąć, silniki są często przyczyną nieplanowanych przestojów z powodu awarii, jeśli nie są prawidłowo konserwowane.

Główną przyczyną tych awarii jest zużycie i niewspółosiowość elementów takich jak bieżnie łożysk, koła zębate i wały (rysunek 1). Gdy te elementy się poruszają, brak smarowania może spowodować, że będą się ścierać o siebie, a nie gładko przesuwać, powodując uszkodzenia, które prowadzą do dużych lub nietypowych drgań. Na przykład wżery w pierścieniu nośnym łożyska rolkowego mogą generować ruch za każdym razem, gdy łożysko porusza się w obrębie uszkodzonego obszaru. Takie drgania pozostawione bez kontroli mogą prowadzić do dalszych uszkodzeń i ostatecznie do awarii. Analiza i zrozumienie tych drgań oraz uzyskanie wglądu w to, co oznaczają dla wydajności i przyszłego zdrowia silnika, to podstawa konserwacji predykcyjnej.

Analiza drgań może być wykorzystywana, oprócz samych silników, do monitorowania innych części procesu, maszyny lub systemu napędowego, w tym łożysk w przenośnikach, przekładniach, wałach napędowych i wolnych kołach. Monitorowanie drgań jest również wykorzystywane do monitorowania stanu strukturalnego i bezpieczeństwa zasobów infrastruktury, takich jak mosty, rury i łopatki turbin.

Istnieje kilka innych opcji monitorowania stanu silnika oprócz analizy drgań. Jedną z bardziej znanych metod jest analiza sygnatury prądu silnika (Motor Current Signature Analysis, MCSA). Technika ta pozwala wykrywać sygnał elektryczny, który zawiera komponenty prądowe. Sygnały prądowe są przetwarzane w celu uzyskania widma częstotliwości dla silnika. W przypadku wystąpienia usterki widmo częstotliwości będzie się różnić od widma wykazywanego przez silnik we właściwym stanie. Analiza MCSA może być wykorzystana do diagnozowania kilku rodzajów usterek w silniku, w tym usterek łożysk i uszkodzonych prętów wirnika, jak również niespójnych szczelin powietrznych pomiędzy wirnikiem a stojanem.

Pomimo przydatności analizy MCSA, systemy ciągłej analizy drgań wykorzystujące czujniki stałe są łatwiejsze do wdrożenia i użytkowania. Mogą być łatwo używane przez nieprzeszkolony personel, dają technikom utrzymania ruchu więcej czasu na planowanie i mogą być zintegrowane z systemami automatyki fabrycznej.

Dane z analizy drgań są istotne dla konserwacji predykcyjnej. Dane o drganiach można analizować przy użyciu różnych technik, aby uzyskać różne informacje o stanie silnika. Na przykład analiza w dziedzinie czasu analizuje takie metryki jak przyspieszenie RMS, współczynnik szczytu, prędkość RMS i przemieszczenie RMS. Przyspieszenie RMS jest popularną i użyteczną metryką monitorowania stanu drgań, podczas gdy rosnący współczynnik szczytu może wskazywać na uszkodzenie łożyska.

RMS prędkości jest główną metryką śledzoną w czasie w celu monitorowania stanu drgań i implementowania informacji w programach konserwacji predykcyjnej. Przemieszczenie RMS jest przydatne w urządzeniach obracających się, ponieważ niewyważone wały i inne elementy mogą powodować znaczne przemieszczenia.

Do analizy wielu częstotliwości drgań, jakie może wykazywać silnik lub inna maszyna, stosuje się algorytm szybkiej transformacja Fouriera (Fast Fourier Transforms, FFT). Technika ta rozkłada sygnał na wszystkie jego częstotliwości składowe, konwertując go z domeny czasu do domeny częstotliwości. Daje to badaczom głębsze zrozumienie profilu drgań, a tym samym więcej wskazówek na temat stanu badanego systemu - w rzeczywistości większość analiz drgań będzie przeprowadzona w dziedzinie częstotliwości.

Wykorzystywanie analizy drgań w konserwacji predykcyjnej

Przechwytywanie danych o drganiach i stosowanie technik matematycznych do ich analizy w celu uzyskania wglądu w stan silnika lub innych elementów układu to tylko pierwsze etapy. W pełni funkcjonalny i użyteczny program konserwacji predykcyjnej wymaga zintegrowania tych działań z systemem zarządzania, który może efektywnie wykorzystać te informacje.

Taką funkcję pełni komputerowy system zarządzania utrzymaniem ruchu (Computerized Maintenance Management System, CMMS). Ma on postać pakietu oprogramowania, który utrzymuje bazę danych śledzącą działania konserwacyjne. W ten sposób pomaga firmie skutecznie organizować działania związane z utrzymaniem ruchu, aby osiągnąć cele związane z maksymalną wydajnością maszyn, wydłużonym okresem eksploatacji i minimalnymi kosztami. W tym celu pomaga pracownikom odpowiedzialnym za utrzymanie ruchu śledzić, które maszyny wymagają konserwacji oraz gdzie znajdują się narzędzia, sprzęt pomiarowy i części zamienne.

Pomaga również kierownikom utrzymania ruchu obliczyć koszty naprawy maszyny po awarii, zamiast przeprowadzania konserwacji zapobiegawczej, co pozwala na najbardziej efektywne wykorzystanie zasobów. System CMMS rejestruje również dane w celu śledzenia przydzielonych i wykonanych zadań.

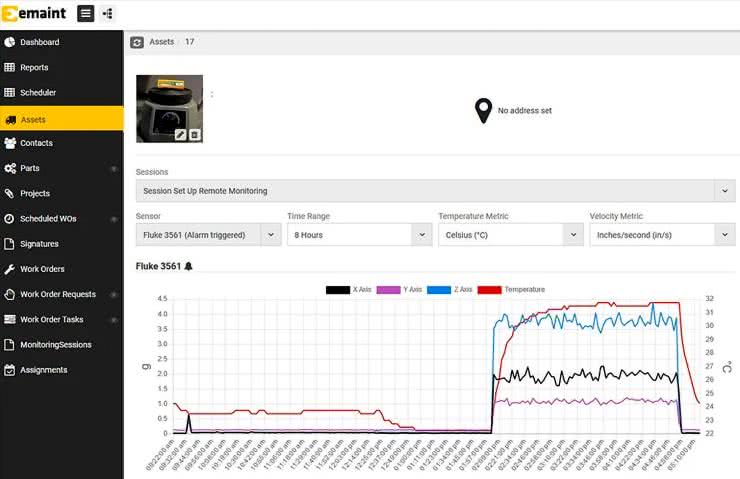

Przykładem systemu CMMS jest oprogramowanie eMaint firmy Fluke Reliability (rysunek 2). eMaint to potężna platforma niezawodności aktywów, która pomaga organizacjom zwiększyć czas sprawności dzięki łatwej integracji narzędzi i oprogramowania do konserwacji.

Dzięki eMaint użytkownicy mogą tworzyć hierarchie aktywów, śledzić historię konserwacji swoich aktywów i ustalać priorytety prac. Na tej podstawie rozwiązanie może być wykorzystywane do przypisywania zleceń pracy i generowania wniosków o pracę.

Integrując się z narzędziami do monitorowania stanu, takimi jak czujniki drgań, eMaint może być używany do definiowania granic działania sprzętu, importowania odczytów z przyrządów i czujników oraz wyświetlania wykresów wyników. Pulpity i raporty pozwalają inżynierom utrzymania ruchu analizować trendy i podejmować decyzje na podstawie danych. Konserwacja predykcyjna jest również możliwa dzięki możliwości łatwej wizualizacji danych dotyczących aktywów na różne sposoby, takie jak schematy lub mapa zakładu.

Zarządzanie i śledzenie części zamiennych, przypisywanie zadań konserwacji predykcyjnej, śledzenie inspekcji i umożliwienie dostępu na urządzeniach mobilnych to funkcje oferowane przez eMaint.

Czujniki drgań, takie jak ich bogata oferta dostępna w Farnellu (fotografia 2), oraz pakiet CMMS firmy eMaint tworzą kompletne rozwiązanie w zakresie konserwacji predykcyjnej, pomagając firmom chronić swoje aktywa, zapewniając jednocześnie maksymalną produktywność i wydajność.

Farnell

Zaloguj

Zaloguj