W ostatnim czasie dość często spotykany skrótowiec DFM opisujący taki sposób projektowania, który pozwala na późniejszą optymalną produkcję seryjną. Dlaczego to takie istotne? Ponieważ dziś koszt produkcji zależy od wielu czynników i może zmieniać się w zależności od finalnego projektu, zastosowanych komponentów, przyjętego procesu montażu itd. Szczególnie ważne jest, aby:

- Zastosowane elementy były dostępne w korzystnej cenie, także w długofalowej perspektywie.

- Zastosowane elementy nie wymagały dodatkowych procesów podczas produkcji seryjnej.

- Finalne urządzenie było możliwie łatwe w produkcji i w użytkowaniu.

Rozwińmy każdy z powyższych punktów, skupiając się najpierw na przyłączach. Korzystna cena w dłuższej perspektywie czasowej oznacza stosowanie elementów o jak najlepszym stosunku jakości do ceny. Elementy o słabej konstrukcji, wykonane z niewłaściwie dobranych materiałów, wyprodukowane w niskim reżimie jakościowym często będą przyczyną problemów, nie tylko na etapie uruchamiania produkcji (np. wymagają specjalnie dostosowanego procesu) ale też w trakcie produkcji seryjnej (np. dużo wadliwych egzemplarzy).

Elementy takie jak złącza zwykle traktowane są drugoplanowo w procesie ustalania listy komponentów. Niestety niewłaściwie dobrane, w późniejszym etapie mogą sprawiać spore problemy - zmontowane na PCB nie pozwolą na podłączenie odpowiednich przewodów i konieczna będzie czasochłonna, ręczna wymiana. W jeszcze gorszym scenariuszu można wyobrazić sobie sytuację, kiedy stalowy element - śrubka, w urządzeniu narażonym na pracę w podwyższonej wilgotności, skoroduje na tyle, że niemożliwe okaże się jej odkręcenie i konieczna będzie naprawa lub wymiana całego kosztownego modułu.

Optymalizacja produkcji poprzez dobór nowoczesnych komponentów

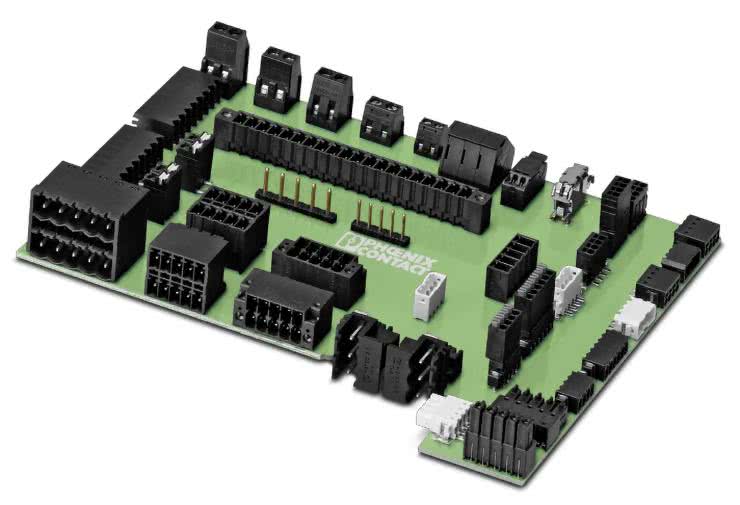

Niestety niewielu projektantów zwraca uwagę na optymalizację samego procesu produkcji seryjnej. Przyzwyczajeni do kilku standardowych złączy przewlekanych, stosują ciągle te same we wszystkich aplikacjach. Tymczasem oferta złączy jest bardzo różnorodna - rysunek 1.

Wystarczy wpisać w listę komponentów np. złącza, które mimo kołków lutowniczych są montowane wraz z pozostałymi elementami w procesie lutowania rozpływowego. Dzięki temu w wielu projektach można uniknąć (ewentualnie znacząco ograniczyć) uruchamiania kolejnych etapów, jak np. lutowanie selektywne lub na fali. Niewielka różnica kosztów jednostkowych komponentu zaoszczędzi czas, energię, jak i pracę, które niosą ze sobą znacznie większe koszty.

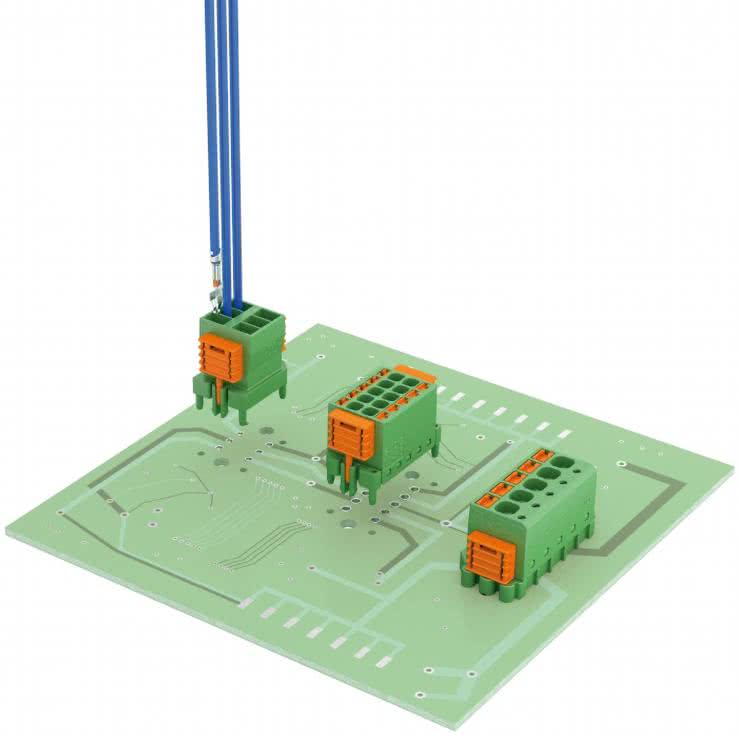

Czasami warto także sięgnąć po niestandardowe technologie, takie jak np. złącza typu SKEDD (rysunek 2), które nie wymagają lutowania.

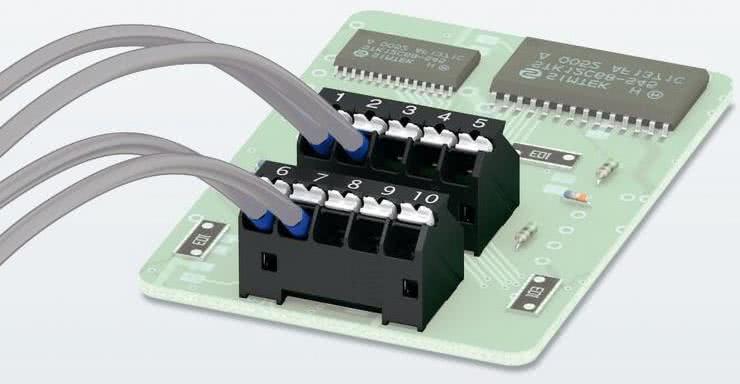

Innym ułatwieniem jest możliwość użycia terminali z oznaczonymi przyłączami - np. poprzez nadruk bezpośrednio na złączu lub odpowiednie kodowanie kolorami pojedynczych biegunów czy całych kompletów gniazdo-wtyk (rysunek 3). Zwalnia to producenta z potrzeby dodatkowego oklejania gotowej płytki PCB czy obudowy.

Na szczęście coraz więcej konstruktorów patrzy w szerszym zakresie na oczekiwaną funkcjonalność finalnego urządzenia, stosując np. przyłącza push-in (rysunek 4) w miejsce wcześniej używanych śrub. Co uzyskuje się dzięki temu? Pojedyncze urządzenie zazwyczaj jest częścią większego systemu (czy to przemysłowego, czy np. automatyki budynkowej). Pokazanie, że nowa generacja naszego modułu pozwala na szybsze i pewniejsze jego zainstalowanie, może okazać się kluczowym argumentem w wyborze dokonywanym przez klientów spośród urządzeń dostępnych na rynku. Takie urządzenie będzie łatwiejsze w dostosowaniu do indywidualnych aplikacji i lepiej spełni swoją rolę.

Obudowy wymagają doświadczenia

A co z obudowami? Tu warto stosować rozwiązania od producenta, który ma jak największe doświadczenie w swojej branży. W sprzedaży dostępne są obudowy, które zapewniają tylko podstawową funkcjonalność, ale można też znaleźć warianty, które np. zagwarantują maksymalne zagęszczenie przyłączy na froncie, jak seria ME-IO. Można również wybrać takie, które gwarantują, że montaż PCB we wnętrzu będzie przebiegał szybko i wygodnie - od najstarszych serii ME, poprzez ME-MAX aż do ostatniego rynkowego hitu, czyli obudów ICS (rysunek 5).

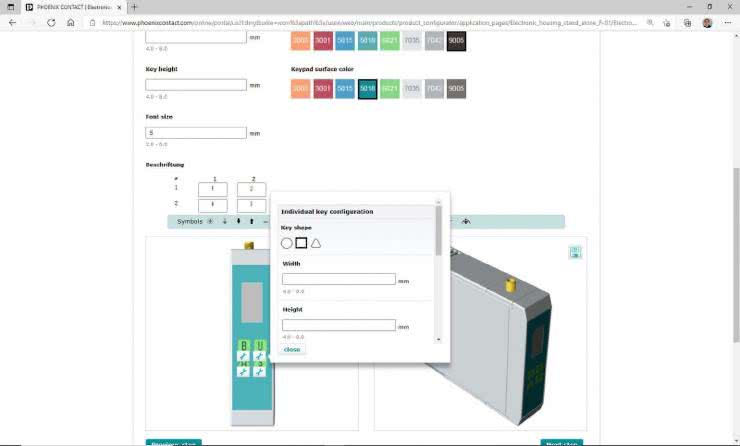

Znaczącym ułatwieniem procesu projektowania są narzędzia programowe takie, jak konfigurator parametrów dostępny online (rysunek 6). Na wstępnym etapie projektant jest w stanie określić, jak sprawdzi się dany typ obudowy w jego koncepcji. Czasami to, co na początku wydaje się idealnym wyborem, jest odrzucane na korzyść nowszego dostępnego rozwiązania, które można zasymulować na ekranie komputera. Nie do przecenienia jest fakt dostępności obrysów laminatu z naniesionymi punktami lutowniczymi złączy w odpowiednich miejscach na krawędziach płytki. Potrafi to zaoszczędzić konstruktorowi sporo czasu i zagwarantować idealne dopasowanie elementów podczas finalnego montażu.

Wybranie konkretnej serii obudów dla danej rodziny projektowanych urządzeń może nieść dodatkową korzyść. W różnych wielkościach określonego typoszeregu można stosować te same akcesoria, np. złącza. Pozwala to na unifikację list zakupowych kilku projektów, oszczędność miejsca magazynowego lub daje możliwość wynegocjowania lepszej ceny (przy jednorazowym zakupie większej ilości).

Podsumowanie

Właściwie dobrana obudowa oraz złącza to ważne elementy nie tylko sukcesu komercyjnego samego urządzenia, ale również oszczędność czasu podczas projektowania oraz odpowiednio zoptymalizowane koszty jego seryjnego wytwarzania. Potrzebujesz pomocy? Wejdź na stronę www.strefaelektronika.com lub skontaktuj się z przedstawicielami Phoenix Contact - podpowiemy, jaki może być optymalny wybór z szerokiej oferty naszych podzespołów do Twojego nowego projektu. Ty znasz się na elektronice, my mamy ponad 50-letnie doświadczenie w złączach i niewiele krótsze w obudowach. Skorzystaj z naszej pomocy!

inż. Piotr Andrzejewski

Menadżer Segmentu Przyłączy do PCB i Obudów do Elektroniki

Phoenix Contact sp. z o.o.

Zaloguj

Zaloguj