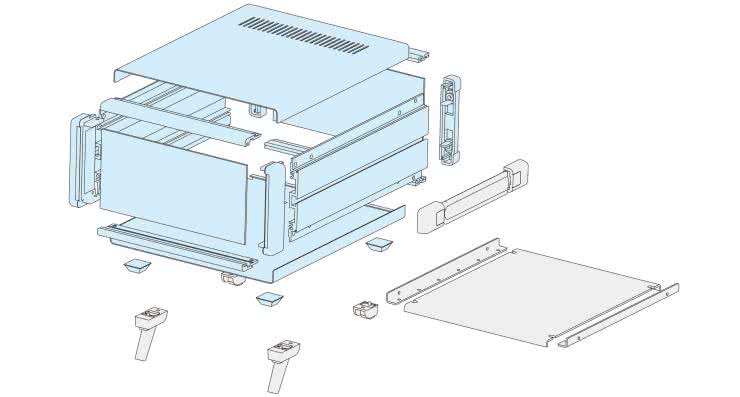

Najkrótsza odpowiedź na postawione powyżej pytanie jak zwykle brzmi: to zależy. O ile bowiem w przypadku produkcji wielkoseryjnej – liczonej w tysiącach sztuk – forma wtryskowa (fotografia 1) zdecydowanie okaże się rozwiązaniem godnym rozważenia, to mając zamówienia na kilkanaście czy nawet kilkadziesiąt sztuk rocznie, wiele firm zdecydowanie nie odważy się zaryzykować tak sporej inwestycji. Wprawdzie na rynku wytwórców form wtryskowych, jak i firm świadczących usługi wtrysku tworzyw sztucznych na zasadzie outsourcingu, konkurencja znacznie wzrosła w ostatnich latach – głównie za sprawą dalekowschodnich „fabryk od wszystkiego” – to wytwarzanie obudów na potrzeby konkretnego projektu wciąż jest raczej dość ryzykowną częścią biznesu. I nie chodzi tu nawet o (jakkolwiek spory) koszt wykonania pojedynczej formy czy jej późniejszej eksploatacji. Problem polega na tym, że dobre zaprojektowanie formy oraz jej właściwe wyprodukowanie wiążą się z szeregiem pułapek. Znaczenie mają najmniejsze detale, których odwzorowanie na modelach wykonywanych metodami druku 3D czy też w symulacjach komputerowych może być niewystarczające. A każdy błąd to ryzyko, że proces produkcji trzeba będzie powtórzyć od zera, więc koszt frezowania i postprocessingu formy łatwo ulegnie zwielokrotnieniu.

W tym miejscu trzeba jasno powiedzieć, że tego rodzaju dylematy dotyczą przede wszystkim małych i średnich przedsiębiorstw, gdyż w przypadku największych graczy takie ryzyko jest po prostu wkalkulowane w sens istnienia działów R&D. Jeżeli zaprojektowanie i produkcja formy (bądź zlecenie tych procesów na zewnątrz) nie wchodzi w grę, uzyskanie wysokiej jakości produktu o doskonałej estetyce wciąż pozostaje jednak w zasięgu mniejszych przedsiębiorstw. Uwaga projektantów skupia się wtedy bowiem na obudowach uniwersalnych – najlepiej na tych, które dostępne są w magazynach dostawców od ręki lub przynajmniej na zamówienie, ale z relatywnie krótkim terminem realizacji.

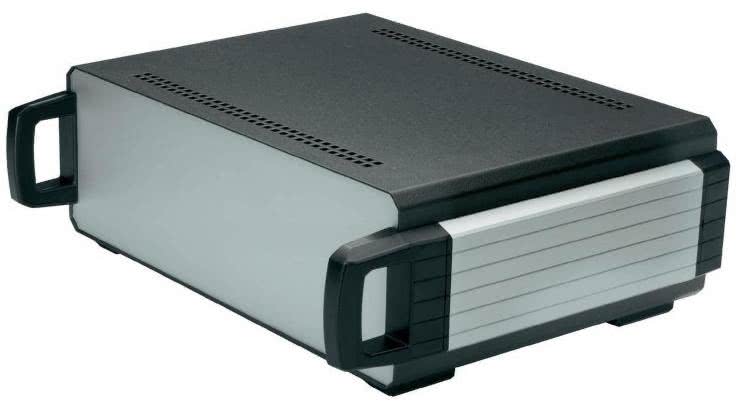

Na rynku dostępne są obecnie tysiące modeli przeróżnych obudów – od prostych, biurkowych lub wieszanych na ścianie, poprzez kompaktowe obudowy do pilotów zdalnego sterowania czy czujników, aż po warianty w wymyślnych, wręcz futurystycznych kształtach (fotografia 2). Produkty z ofert czołowych, międzynarodowych wytwórców znajdują zastosowania w najbardziej wymagających urządzeniach, w tym aparaturze medycznej czy sprzęcie pomiarowym. Udział klientów z tych branż skutecznie stymuluje zresztą producentów obudów uniwersalnych do opracowywania swego rodzaju „evergreenów” – modeli, które za sprawą charakterystycznej formy, szerokiej gamy akcesoriów i przemyślanych wersji wymiarowych nadają się idealnie np. do konstrukcji przenośnych mierników, analizatorów, urządzeń laboratoryjnych czy wreszcie aparatury medycznej. Pewne doświadczenie i wyrobione oko konstruktora nierzadko pozwala już przy pierwszym kontakcie z urządzeniem rozpoznać, od jakiego producenta, a nawet z której linii produktowej pochodzi oryginalna obudowa uniwersalna zastosowana w danym urządzeniu.

Obudowy do urządzeń przenośnych i ubieralnych

Obudowy przeznaczone do urządzeń przenośnych należą do najbardziej zróżnicowanych wśród wszystkich obudów uniwersalnych dostępnych na rynku. Charakteryzują się dość znacznym rozrzutem rozmiarów i kształtów korpusu, ale punktem wspólnym jest duży nacisk na ergonomię oraz dostępność licznych opcji montażowych dla elektroniki i baterii. Szczególnie ciekawie prezentuje się na tle konkurencji seria CARRYTEC marki OKW (fotografia 3), przeznaczona do budowy przenośnych urządzeń medycznych, aparatury pomiarowej czy oprzyrządowania specjalistycznego, stosowanego np. w lotnictwie i innych pracach terenowych.

O nacisku przede wszystkim na zastosowania medyczne świadczy jednak fakt, że producent przewidział szereg typowych dla tej branży akcesoriów dodatkowych – zwłaszcza kieszenie boczne (stosowane np. do przenoszenia elektrod defibrylacyjnych bądź kabli EKG – patrz fotografia 4) czy haki do zawieszenia obudowy na poręczy łóżka pacjenta (fotografia 5).

Konstrukcja tylnej komory obudowy umożliwia ponadto łatwą adaptację urządzenia np. do montażu na wysięgniku ściennym – rozwiązanie takie jest powszechnie stosowane m.in. w kardiomonitorach stacjonarnych (fotografia 6).

Serie takie jak OKW Hand-Terminal (fotografia 7) zostały z kolei zaprojektowane z myślą o urządzeniach obsługiwanych jedną ręką, często wykorzystywanych w serwisie, warsztatach, pomiarach terenowych, medycynie lub automatyce przemysłowej (w tym zwłaszcza robotyce). Charakterystyczne są w nich obłe krawędzie chwytu oraz specjalnie ukształtowane powierzchnie pod ekran lub klawiaturę membranową.

W ofercie innego producenta – japońskiej marki Takachi – w oczy rzuca się zwłaszcza seria obudów o nazwie LCT (fotografia 8), wyposażona w dobrze dopasowane, gotowe osłony silikonowe. Zapewniają one nie tylko doskonałą ochronę przed upadkami (co ma znaczenie m.in. w przenośnych multimetrach i innych urządzeniach pomiarowych do pracy w terenie), ale także pewny chwyt za sprawą antypoślizgowej powierzchni.

W ofertach polskich producentów także można znaleźć interesujące przykłady obudów opracowanych z myślą o kompaktowych urządzeniach przenośnych. Wśród bardziej futurystycznych modeli znalazły się m.in. warianty z serii KM130 marki Maszczyk – w tym Maszczyk KM-130KL (fotografia 9) czy Maszczyk KM-130N (fotografia 10).

Pierwszy z nich jest wyposażony w dedykowaną obudowę membranową, zaś drugi wariant producent dostarcza w zestawie z uniwersalnym zestawem klawiszy, które można dopasować do klawiatury „wprojektowanej” w płytkę drukowaną urządzenia (fotografia 11). Zarówno w samej pokrywie, jak i we wkładce pełniącej rolę elastycznie zawieszonych klawiszy, projektanci przewidzieli liczne otwory pozwalające wyprowadzić światło ze wskaźników LED przez przednią powierzchnię obudowy. W zestawie znajdują się ponadto kompatybilne blaszki pozwalające na podłączenie trzech baterii (w tylnej części umieszczono gniazdo z klapką zatrzaskową).

Inna znana marka – firma Gainta – opracowała natomiast serię ergonomicznych obudów oznaczonych G500 i GP503, także wyposażonych w wybranie pod klawiaturę membranową lub wklejany panel frontowy (fotografia 12). Co ciekawe, w tym przypadku konstruktor ma do wyboru dwa zestawy blaszek stykowych do baterii AA, pozwalających na zasilanie urządzenia z dwóch lub czterech szeregowych ogniw.

Urządzenia ubieralne stanowią specyficzną niszę w segmencie sprzętu przenośnego. Choć oferta produktów pozwalających na budowę np. mobilnych gadżetów w stylu smartwatcha jest bardzo ograniczona, to jednak da się znaleźć odpowiednie modele nawiązujące wymiarami i estetyką do inteligentnych zegarków.

Sztandarowym przykładem obudowy nadającej się do budowy urządzenia nadgarstkowego jest model SMW marki Takachi (fotografia 13). W tym przypadku producent zadbał o dokładne uszczelnienie wnętrza, co pozwoliło spełnić wymogi stopnia ochrony IP67, czyli pełnej wodo- i pyłoszczelności (oczywiście przy odpowiednim zaprojektowaniu dodatkowych otworów, które w większości przypadków będą konieczne do wyprowadzenia elementów interfejsu użytkownika, złączy bądź czujników.

Seria OKW MINITEC (fotografia 14) jest jednym z najbardziej rozpoznawalnych (a zarazem nielicznych) rozwiązań w tym segmencie – ergonomiczny kształt oraz kompaktowe rozmiary obudów predestynują je do zastosowań w miniaturowych czujnikach aktywności, niewielkich urządzeniach medycznych, lokalizatorach GPS bądź systemach przywoławczych (SOS) dla osób starszych. Obudowy te zapewniają odpowiednią trwałość mechaniczną i są przystosowane do różnych opcji mocowania na ciele użytkownika – głównie za pośrednictwem pasków nadgarstkowych, ramiennych czy biodrowych albo pojedynczych tasiemek do zawieszenia. Podstawowe elementy (dno oraz pokrywa górna) występują w trzech barwach (biały, czarny oraz ciemnoszary – „lava”) natomiast uszczelki (zintegrowane z opcjonalnymi uszami do przewleczenia paska) są dostępne w szerokiej gamie kolorów (biały, jasnoszary, ciemnoszary, czarny, pomarańczowy, zielony, błękitny) i to zarówno w wersji cienkiej (standardowej), jak i poszerzonej, umożliwiającej rozsunięcie obu połówek obudowy w celu uzyskania dodatkowej objętości wewnętrznej komory.

Wśród niewielkich obudów do urządzeń przenośnych można wyróżnić także inną specyficzną podkategorię, czyli obudowy do pilotów. Znajdują one zastosowanie głównie w radiowych systemach automatyki bramowej, instalacjach oświetleniowych oraz rozwiązaniach z zakresu inteligentnego domu, ale równie dobrze mogą być użyte w układach zdalnego sterowania pracujących w paśmie w podczerwieni. Większość z nich jest już fabrycznie wyposażona w kilka klawiszy gotowych do zintegrowania z przyciskami typu tact switch. W tym segmencie polskiego rynku od lat królują rodzime firmy – przykład estetycznej obudowy czteroprzyciskowej typu Z132J marki Kradex w dwóch wersjach kolorystycznych można zobaczyć na fotografii 15.

W kontekście urządzeń przenośnych niezwykle ważne jest skrupulatne dostosowanie projektowanej elektroniki do wnętrza obudowy. Warto zwrócić uwagę, że ergonomiczny kształt zewnętrzny – tak pożądany z punktu widzenia użytkownika końcowego – często wymusza skomplikowany układ wewnętrznej komory, co niekiedy znacznie utrudnia dostosowanie kształtu PCB. Dlatego też konstruktorzy szczególnie doceniają te obudowy, do których dostępna jest kompletna dokumentacja CAD bezpośrednio od producenta. Szczególnie przydatne są modele 3D (zwykle w formacie .STEP), których zaimportowanie do środowiska EDA bądź pakietu CAD pozwala znacząco skrócić proces projektowania i zmniejszyć ryzyko konfliktów wymiarowych. Takie modele udostępnia większość liczących się na rynku producentów, w tym wspomniane wcześniej wielokrotnie firmy OKW, Kradex, Maszczyk, a także Hammond czy Bopla.

Konfigurowalne obudowy przyrządowe

Producenci stacjonarnej aparatury pomiarowej także mają pole do popisu pod względem wyboru gotowej obudowy do projektowanego urządzenia. W tego typu sytuacjach najchętniej stosowane są klasyczne rozwiązania w postaci kilkuczęściowych, poziomych obudów wyposażonych w (często składane) nóżki, a nierzadko także w obrotową rączkę do wygodnego i bezpiecznego przenoszenia oraz pozycjonowania przyrządu pod optymalnym kątem względem blatu. Choć w zdecydowanej większości przypadków obudowy takie plasują się raczej na górnej lub przynajmniej średniej półce cenowej, to zwykle inwestycja w lepszej jakości obudowę i tak się zwraca – użytkownicy profesjonalni, przyzwyczajeni do najwyższej jakości obudów stosowanych w topowej aparaturze laboratoryjnej, oczekują tego samego także od mniejszych producentów.

Do rozwiązań wartych rozważenia zdecydowanie należy seria MSY marki Takachi (fotografia 16, rysunek 1), obejmująca aż 160 różnych rozmiarów obudów w 3 odmianach kolorystycznych, z pokrywami wykonanymi z jednomilimetrowej blachy stalowej.

Podobne, ale wykonane w całości z aluminium modele z serii MOY dobrze nadają się do budowy urządzeń lżejszych, podobnie jak w przypadku MSY także wyposażonych w boczną rączkę do wygodnego przenoszenia (fotografia 17).

Ten sam producent oferuje ponadto solidne, metalowe obudowy MCG (fotografia 18) wyposażone w charakterystyczne, gumowe narożniki ochronne i rączkę umieszczoną centralnie na górnej pokrywie obudowy. Podobne obudowy są chętnie stosowane m.in. w niektórych stacjach lutowniczych, niewielkich spawarkach, zasilaczach laboratoryjnych i innych urządzeniach warsztatowych oraz pomiarowych.

Do aparatury kontrolno-pomiarowej doskonale dobrze nadają się obudowy z obrotową rączką – w ofercie Takachi znajdują się dwie główne serie takich produktów: MSN (stalowe pokrywy, konstrukcja aluminiowa) oraz MON (w pełni aluminiowe). Przykładowe zastosowanie jednej z nich można zobaczyć na fotografii 19.

Innym przykładem linii produktowej obudów przyrządowych o nieco rzadziej spotykanej konstrukcji jest seria 110 marki Evatron (fotografia 20). W tym przypadku do przenoszenia służą dwie wmontowane na stałe rączki, rozmieszczone przy pionowych krawędziach panelu przedniego. Niestety, w tym przypadku producent nie udostępnia na swojej stronie modeli 3D – do pobrania jest jedynie rysunek wymiarowy.

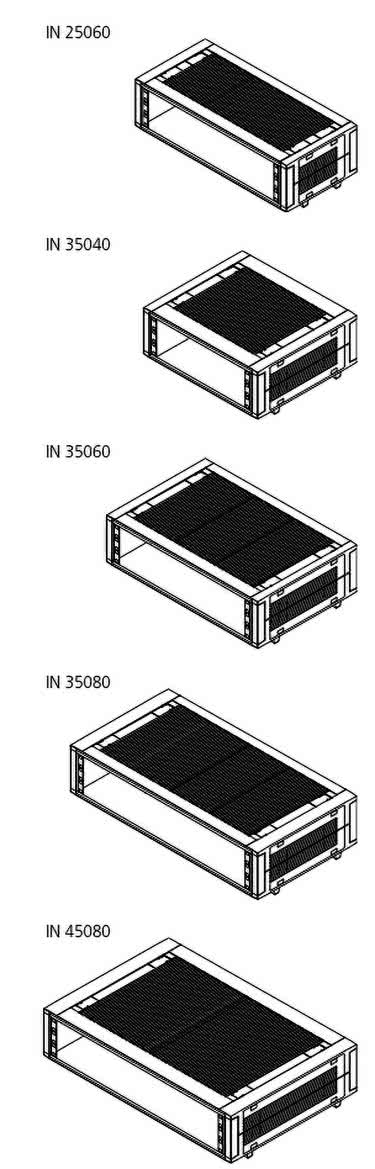

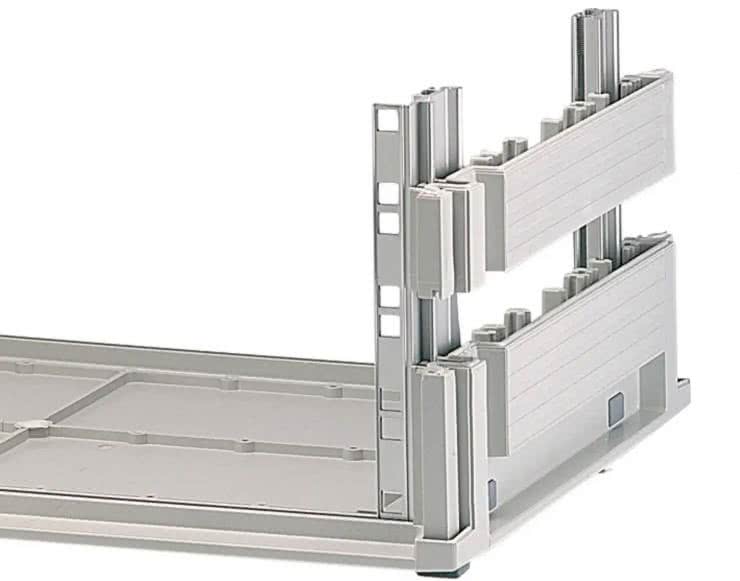

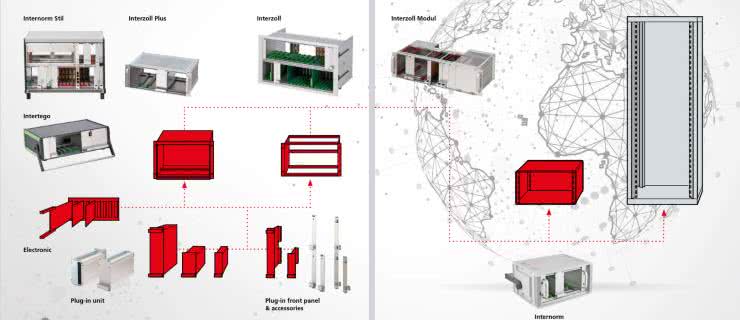

Jeżeli wymagania wytrzymałościowe w danym projekcie są nieco mniej krytycznym warunkiem, to godne rozważenia mogą być także tworzywowe obudowy przyrządowe. Szczególnie ciekawie prezentuje się w tej kategorii oferta marki Bopla – seria Internorm (fotografia 21) należy do rozbudowanego systemu tego producenta, przystosowanego do współpracy ze standardowymi mocowaniami typu rack 19”.

Odpowiednie szyny montażowe (fotografia 22) pozwalają na zbudowanie przyrządu biurkowego na bazie urządzenia pierwotnie przeznaczonego do montażu w szafach 19”.

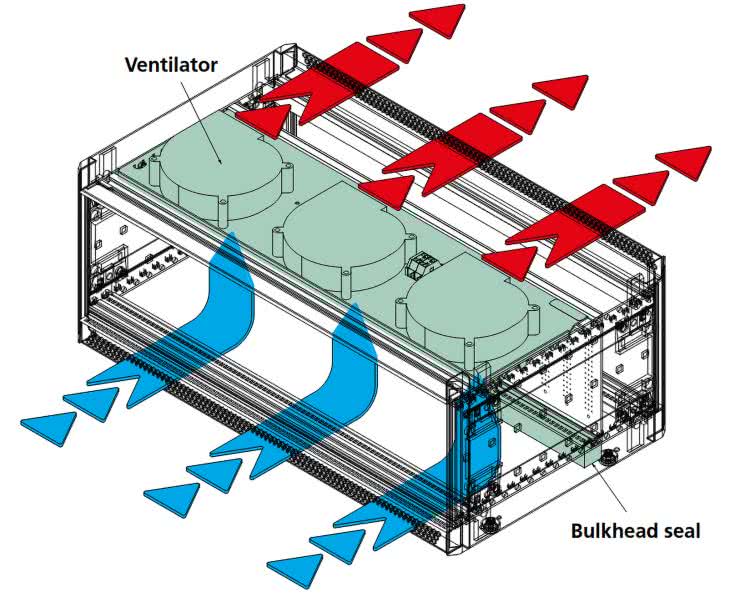

Producent przewidział także możliwość implementacji pasywnych oraz aktywnych systemów chłodzenia, np. z wentylatorami umieszczonymi pod górną pokrywą obudowy (rysunek 3).

Przemyślane rozwiązania zastosowane w konstrukcji obudów Internorm ułatwiają ponadto tworzenie systemów typu backplane (rysunek 4).

Niekończąca się opowieść

O obudowach można byłoby pisać jeszcze długo – wszak nie omówiliśmy w tym artykule chociażby modeli do tak specyficznych zastosowań, jak np. samochodowe urządzenia diagnostyczne. Co ciekawe, także do takich projektów firma Kradex opracowała bardzo ciekawą obudowę ZOBD, w której zamiast jednego z paneli znajduje się zintegrowane gniazdo zgodne z interfejsem OBD (fotografia 23).

Firma Maszczyk wdrożyła z kolei specjalną obudowę ZM4.3J ABS (fotografia 24) przeznaczoną do budowy estetycznych urządzeń wieszanych na ścianie. Niskoprofilowa konstrukcja składa się z dwóch pokryw: przedniej, zawierającej obniżenie pod klawiaturę membranową lub panel samoprzylepny oraz tylnej, w której umieszczono cztery rzędy otworów wentylacyjnych oraz specjalnie ukształtowane otwory montażowe.

Takich mniej standardowych obudów, które są w stanie uratować niejeden projekt o specyficznych wymaganiach, na rynku jest zaskakująco wiele. Zanim przystąpimy więc do projektowania własnej obudowy pod kątem formy wtryskowej lub druku 3D, warto rozejrzeć się wśród ofert polskich i zagranicznych producentów – być może bowiem ktoś już wcześniej zaprojektował i wprowadził do sprzedaży model, dzięki któremu produkcja naszego urządzenia będzie nie tylko nieporównanie tańsza (przynajmniej w przypadku małych i średnich serii, o prototypach nie wspominając), ale także łatwiejsza do wdrożenia pod względem logistycznym.

Jakub Nowicki, EP

Zaloguj

Zaloguj