Ponieważ jest to artykuł traktujący o elektronice w praktyce, to w tym miejscu powinien znaleźć się wstęp dotyczący montażu obwodów elektronicznych już od pierwszych lat elektrotechniki, a potem elektroniki. O deskach z powbijanymi gwoździami, o metalowym chassis z łączówkami na bakelitowych (lub tekstolitowych) płytkach, o „pająkach” montowanych za okupacji przy ostatniej świeczce… Dobra, ale to nie miesięcznik historyczny! Nikt już w ten sposób nie montuje (seryjnie) elektroniki – jedynie niewielkie manufaktury, pasjonaci albo ludzie będący w dużej potrzebie, na przykład kiedy o 23:30 w niedzielę okazało się, że mozolnie uruchamiany od kilku dni układ, który na poniedziałek ma być gotowy, nie zawiera pewnego istotnego fragmentu bądź został on kompletnie źle zaprojektowany i wymaga zrobienia od nowa. Są to jednak nieliczne przypadki, rzadko spotykane, jednorazowe z punktu widzenia masowej produkcji elektroniki.

Elektronikom z krótszym stażem pracy, którym zdarza się (mówiąc delikatnie) narzekać na odklejające się ścieżki i laminat wydzielający niekiedy dziwny swąd podczas lutowania pragnę przekazać, że nie jest obecnie tak źle pod względem jakości, jak to bywało przed laty. W dawniejszych czasach dostępny był w sprzedaży laminat papierowo-fenolowy o kodowym oznaczeniu FR-2. Sam na takim pracowałem przez kilka lat, kiedy udało mi się zdobyć jakąś partię za relatywnie niewysokie pieniądze. Jak nietrudno się domyślić, był on wykonany z papieru, odpowiednio sprasowanego i nasączonego jakimś lepiszczem, w tym wypadku żywicą fenolową. Papier, jak to papier, lubi wilgoć, więc właściwości dielektryczne tego wynalazku silnie zależą od wilgotności powietrza. Przy podgrzewaniu wydzielają się pochodne fenolu, czyli – po ludzku mówiąc – niezbyt zdrowy odór. Do tego odklejające się ścieżki… A jeżeli weźmiemy pod uwagę, że w Związku Radzieckim dzielnie radzono sobie z problemami, które w ogóle nie musiałyby powstać, to tam laminat papierowy był często robiony z gazet lub innej makulatury (pamiętam, jak na jednej z płyt sławnego Rubina zobaczyłem nagłówek gazety „Prawda”), więc przebicia i upływności murowane. Zresztą to właśnie najczęściej działo się w ówczesnych sprzętach.

Dzisiaj możemy sobie kupić laminat papierowo-fenolowy, aby poczuć klimat dawnych lat, choć w niektórych bardzo tanich urządzenia elektronicznych produkcji dalekowschodniej bywa on nadal stosowany. Na szczęście w codziennej pracy możemy działać na zdecydowanie bardziej przewidywalnych materiałach.

Kilka słów o podłożach

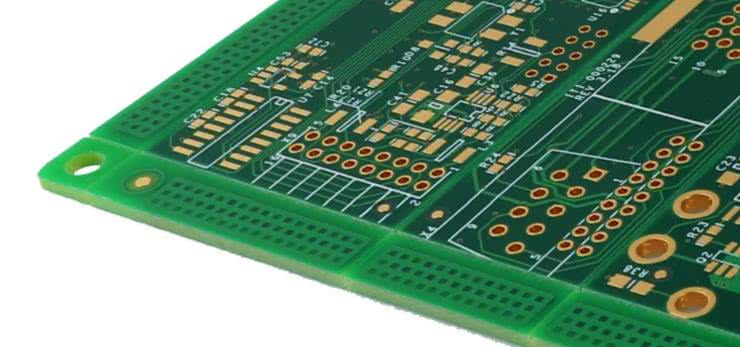

Najpopularniejszym rodzajem podłoża (zwanego również substratem) jest obecnie laminat szklano-epoksydowy typu FR-4. FR pochodzi od Fire Resistant, czyli odporny na ogień. Co ciekawe, nawet wśród tych ognioodpornych materiałów można wyróżnić takie, które są palne bardziej lub mniej, zgodnie z normą UL94. Typowy laminat FR-4, taki jaki zamawiamy za kilka dolarów u dalekowschodnich producentów obwodów drukowanych, najczęściej ma klasyfikację UL94V-0.

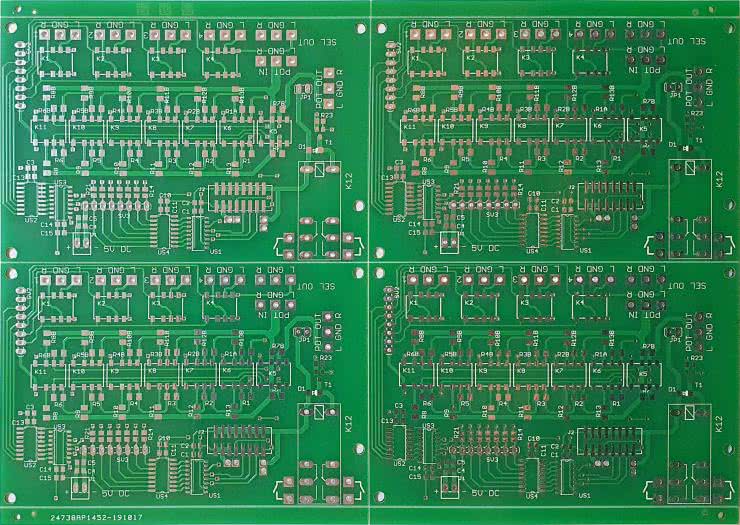

Płytki wykonane z tego laminatu (fotografia 1) są powszechnie znane, choćby z kitów AVT. Chcę przy okazji rozwiać pewien mit traktujący o tym, że płytki na bazie FR-4 są zielone – to nieprawda, otóż zielona jest tylko maska lutownicza (soldermaska), którą się pokrywa miedziane ścieżki, a nie sam laminat. Choć w zdecydowanej większości wypadków powłoka faktycznie ma kolor zielony.

Za co lubimy FR-4? Po pierwsze za dostępność i powszechność. Każdy producent PCB oferuje ten laminat w różnych grubościach, od ułamka milimetra do nawet 3,2 mm przy dużych płytkach z ciężkimi podzespołami. Typowa grubość, jaką dostajemy domyślnie, wynosi 1,6 mm. Podobnie jest z grubością miedzi: standardowo wynosi 35 μm, ale bez problemu dostaniemy 70 μm dla układów operujących na większych prądach, często również da się spotkać 105 μm. Jeszcze grubsze warstwy miedzi bywają dostępne, ale nie są już takim standardem. Generalnie rzecz ujmując, parametry techniczne laminatu FR-4 są jednakowe na całym świecie, gdziekolwiek byśmy go nie zamawiali. I to jest, moim zdaniem, wspaniałe.

Drugim powodem jest wszechstronność. Na tym laminacie „postawimy” zarówno prosty układ wielkiej częstotliwości, operujący na częstotliwości 2,4 GHz (a nawet więcej, teoretycznie do 10 GHz). Kluczowa jest tutaj stała dielektryczna wynosząca około 4,4 w bardzo szerokim przedziale częstotliwości, co ułatwia prowadzenie ścieżek o określonej impedancji. Wysokie prądy też nie są przeszkodą, wystarczy grubsza warstwa miedzi, szersze ścieżki i/lub ich pokrycie spoiwem lutowniczym dla pogrubienia. Niskie temperatury? Nie ma sprawy, ile tylko podzespoły i spoiwo są w stanie wytrzymać. Wstrząsy, drgania? Tego laminatu to nie rusza, już prędzej same komponenty mogą się ruszać na płytce. Miałem kiedyś taki przypadek z urządzeniem dla branży samochodowej ciężkiego kalibru, w którym zastosowałem spory kondensator elektrolityczny SMD. Po tym, jak urządzenie wróciło do mnie z oderwanym tymże kondensatorem, ponieważ odkleiły się ścieżki od laminatu, wymieniłem go na THT i całość zalałem żywicą dla usztywnienia, tak na wszelki wypadek. Wysokie temperatury? Typowo przyjmuję warunki termiczne do 120°C – niektórzy producenci piszą o 115°C, inni zaś podają 130°C – ja wolę dmuchać na zimne (w tym wypadku gorące). Typowe podzespoły i tak nie lubią znacząco wyższych temperatur.

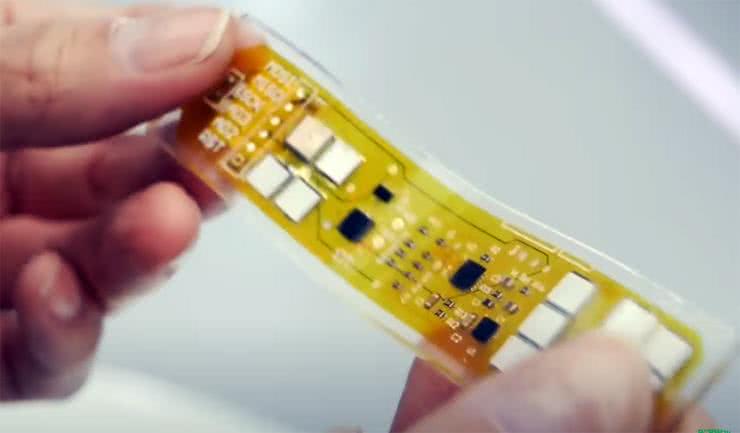

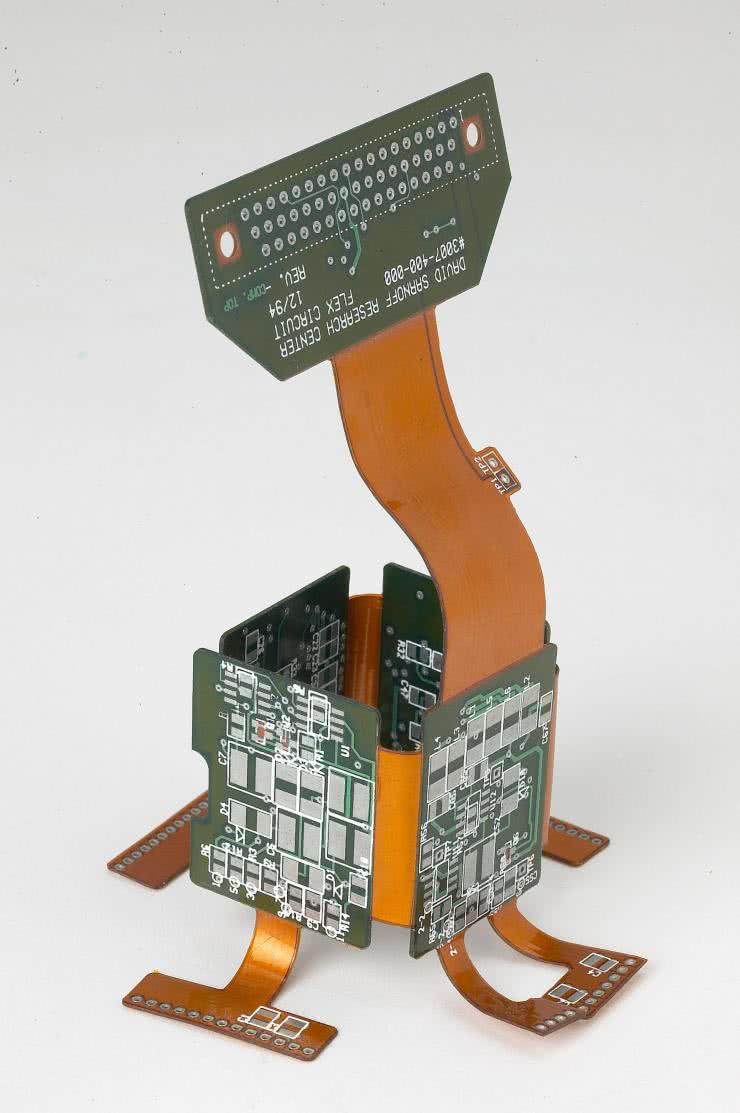

FR-4 ma wiele zalet, ale nie użyjemy go wszędzie. Może tak być z racji jego sztywności. Wtedy warto sięgnąć po laminat elastyczny, noszący miano flex – fotografia 2.

Podłożem jest folia z Kaptonu firmy DuPont, fachowo: poliimidu, skrótowo PI (nie mylić z poliamidem!), która zachowuje kształt nawet w wysokich temperaturach. Produkcja takiego obwodu drukowanego nie różni się wiele od zwykłego, na sztywnym laminacie. Maska lutownicza również musi być elastyczna (na laminatach FR-4 tak nie jest) i wykonuje się ją z reguły z tego samego polimeru. Na elastycznym podłożu można wykonywać nawet wielowarstwowe obwody drukowane do całkiem złożonych urządzeń, co widać fotografii 3. Cztery, sześć czy nawet osiem warstw to nie jest już problem w dzisiejszych czasach.

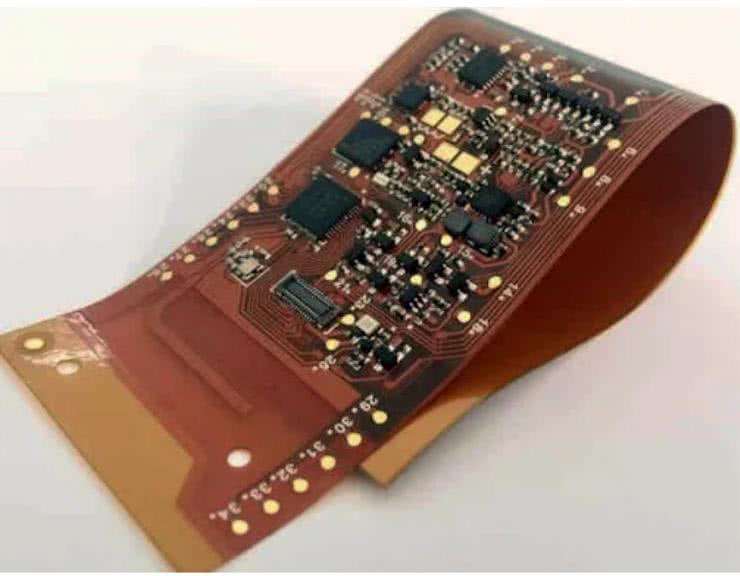

Laminat elastyczny ma jednak pewną wadę – chcielibyśmy, aby pod ciężkimi elementami czy w okolicach złączy nie był już miękki, lecz sztywny. I co z tym zrobić? Najprostszym rozwiązaniem jest sięgnięcie po podłoże typu rigid-flex, które stanowi połączenie elastycznego podłoża flex ze sztywnym podłożem FR-4, jak na fotografii 4. Tego typu płytki są wykonywane na podłożu PI, ale w odpowiednich miejscach wklejone są usztywniacze, najczęściej z dobrze już znanego laminatu FR-4. Tego typu połączenia elastyczne mogą się zginać zarówno jednokrotnie, w trakcie montażu urządzenia w obudowie, jak i wielokrotnie podczas eksploatacji. Oczywiście, można w takich obwodach drukowanych wykonywać przelotki z metalizacją, podobnie jak w poprzednio opisanych rodzajach podłoży.

Do elementów, które wytwarzają duże ilości ciepła, przewidziano podłoże aluminiowe. Tego typu płytki oznacza się w branży akronimem MCPCB – Metal Core Printed Circuit Board. Na płaską płytę aluminiową jest nanoszona warstwa termoprzewodzącego dielektryka, a dopiero na niego warstwa miedzi. Po wytrawieniu ścieżek taka płytka jest normalnie pokrywana maską lutowniczą, warstwą opisową, a następnie cynowana lub złocona. Przykład takiej płytki pokazano na fotografii 5. Ponieważ nie da się zrobić izolowanych przelotek na drugą stronę podłoża, płytki takie są wyłącznie jednowarstwowe. Osadza się na nich najczęściej diody LED wysokiej mocy lub przetwornice albo klucze tranzystorowe. Aluminiowe podłoże można przykręcić później do radiatora, celem poprawy odprowadzania ciepła, choć może ono być radiatorem samym w sobie. Z mojego doświadczenia dodam jedynie, że lutowanie takich płytek jest możliwe praktycznie tylko w piecu lub po bardzo dobrym nagrzaniu preheater’em, ponieważ aluminiowe podłoże znakomicie odprowadza ciepło, również z pola lutowniczego.

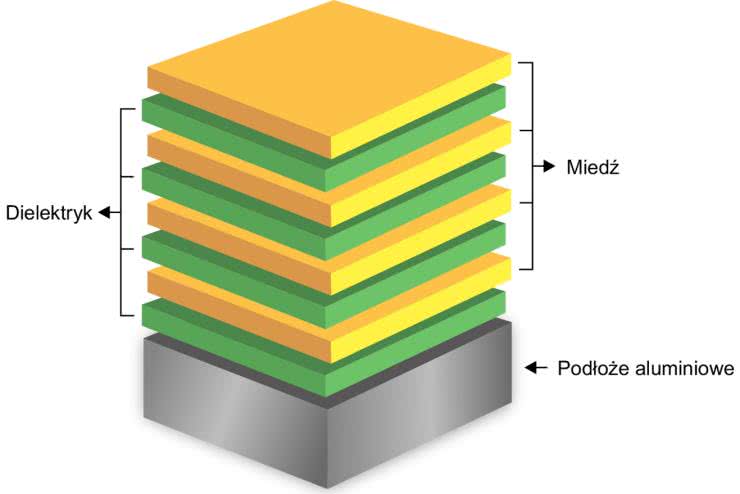

Istnieją wielowarstwowe płytki na podłożu aluminiowym (rysunek 1), lecz wszystkie elementy nadal znajdują się wyłącznie na jednej stronie podłoża.

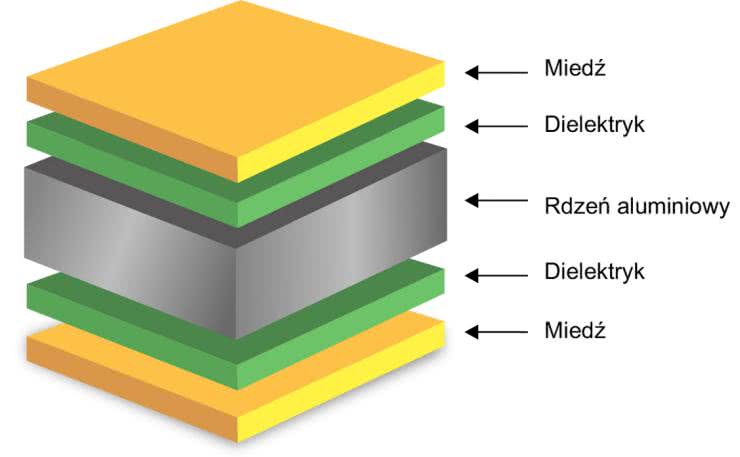

Ale to nie wszystko, bowiem istnieje możliwość wykonania warstw przewodzących po obu stronach metalowego podłoża, jak na rysunku 2, choć utrudnia to wtedy odprowadzanie ciepła z tegoż podłoża. Niemniej jednak, w aplikacjach o nieco mniejszych stratach mocy może to być ciekawy sposób na ominięcie konieczności montowania dodatkowego radiatora. Nie zmienia to jednak faktu, że przelotki przechodzące przez podłoże nadal nie są możliwe do wykonania, w przeciwieństwie do wcześniej opisanych podłoży dielektrycznych.

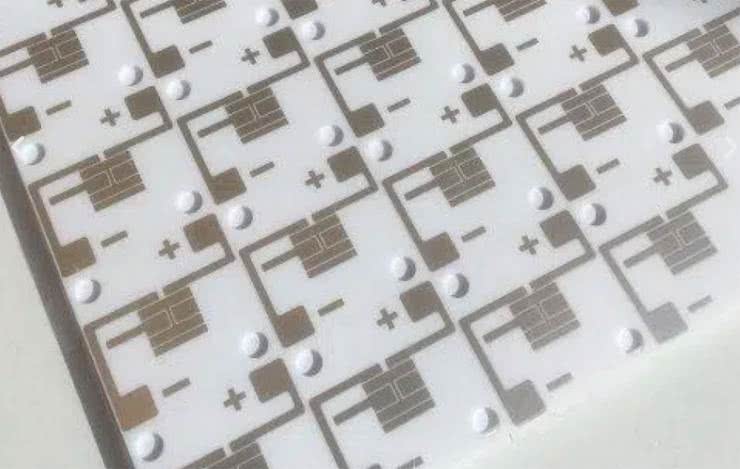

Ostatnim rodzajem podłoża, jaki chcę opisać, jest ceramika. Na rynku są dostępne różne rodzaje ceramiki, w zależności od użytego do ich produkcji materiału. Najczęściej występuje w tej roli tlenek aluminium (Al2O3) jako substancja o bardzo dobrych właściwościach izolujących elektrycznie oraz doskonale przewodząca ciepło [7]. Na podłożu z tlenku aluminium są wykonywane układy wysokiej mocy, wielkiej częstotliwości, anteny, układy pracujące w trudnych warunkach i nie tylko. Na fotografii 6 można zobaczyć płytki wykonane właśnie na podłożu ceramicznym – można je rozpoznać po charakterystycznej, chropowatej i zimnej dotyku powierzchni. Mniej popularnymi materiałami są: azotek aluminium (AlN) oraz węglik krzemu (SiC), stosowane przede wszystkim w elektronice wysokotemperaturowej.

Podłoża ceramiczne są używane głównie w technice wielkiej częstotliwości ze względu na niskie straty (w stosunku do typowego FR-4), stabilność wymiarów w funkcji temperatury (rzecz krytyczna dla strojonych anten) oraz cenę, która jest zdecydowanie wyższa niż w przypadku laminatów szklano-epoksydowych. Bardzo często można w wytwórniach płytek drukowanych spotkać na rozwijanej liście podłoży do wyboru laminat o nazwie Rogers. To nazwa firmy produkującej laminaty ceramiczne do obwodów w.cz. – ma ich w ofercie pełną gamę, o różnych parametrach. Nazwa ta rozpowszechniła się w środowisku płytkarskim podobnie jak w języku potocznym pampersy czy adidasy. Jeżeli ktoś zamawia płytki na rogersie to wiadomo, że w niskie częstotliwości się nie bawi. Wytwórnie obwodów drukowanych często mają w swojej ofercie ten laminat również z tego względu, iż produkcja płytki z jego użyciem przebiega w taki sam sposób, co typowej płytki na podłożu FR-4, czym wspomniana firma głośno chwali się na swojej stronie [8].

O czym warto pamiętać?

Na przestrzeni lat zebrałem nieco doświadczeń w temacie projektowania oraz zamawiania płytek do produkcji seryjnej. Mam w związku z tym kilka uwag, które mogą być bardzo cenne – lub inaczej, mogą okazać się kosztowne, kiedy się o nich zapomni.

Pierwsza sprawa, chyba najistotniejsza: zamawianie płytek w panelach. Producent scala kilka płytek w większy arkusz, rozdziela je rysami ułatwiającymi rozłamanie po montażu, dodaje marginesy i znaczniki pozycjonujące dla maszyn montujących SMT (zwane fiducialami). Taki panel wygląda jak na fotografii 7. Maksymalny rozmiar pojedynczego panela definiuje firma realizująca później montaż – za duży po prostu nie zmieści się na maszynie. I tutaj jest jedno z moich doświadczeń – zamówiłem zbyt duże panele, a firma, z którą byłem dogadany na montaż, po prostu odmówiła realizacji tej usługi. Kosztowało, bolało, ale od tamtego razu sprawdzam dokładnie wymagania. Niby prozaiczne, ale jednak…

Druga sprawa z tym związana to dokładne określenie, że chce się płytki w panelach do montażu automatycznego. Po złożeniu kiedyś zamówienia w firmie innej niż zazwyczaj, opisałem wszystko dokładnie, lecz pominąłem jeden, gdzieś ukryty na stronie „ptaszek” do zaznaczenia. Nikt nie zapytał o co tu chodzi, a ja zostałem z tysiącem malutkich płyteczek, dokładnie porozcinanych na pojedyncze egzemplarze. Piszę o tym nie bez przyczyny, ponieważ u dalekowschodnich producentów zdarzyło się to nie tylko mnie, a złożenie potem reklamacji jest w zasadzie niemożliwe.

Kolejny problem, który dotyczył wielu dalekowchodnich płytek jeszcze kilkanaście lat temu, dzisiaj na szczęście występuje już marginalnie. Mam na myśli odklejanie się ścieżek. Żaden producent nie napisze na swojej stronie, że na jego płytkach miedź trzyma się podłoża jak śnieg na ciepłej szybie, więc to cecha trudna do uchwycenia. Pomóc tutaj może wyłącznie zamówienie małej partii płytek dla sprawdzenia jakości wykonania, zanim zainwestuje się w docelową ich liczbę. Zmatowione pola lutownicze, poodpryskiwana maska lutownicza, rozmyte opisy, nierówne krawędzie pól lutowniczych do montażu powierzchniowego czy właśnie odklejanie się ścieżek, tudzież nawet ich odrywanie się spowodowane nagłym odparowywaniem wilgoci w piecu lutowniczym – te wszystkie cechy można sprawdzić wyłącznie na własnej skórze (a właściwie płytce). Polecam tę metodę w przypadku mało znanych producentów, którzy potrafią zaoferować atrakcyjną cenę, choć i tutaj nie ma stuprocentowej gwarancji, że partia docelowa będzie tak samo ładna jak próbna.

Chcę poruszyć jeszcze jeden wątek – maska lutownicza oraz opisy. W większości przypadków ta pierwsza ma barwę zieloną, ta druga białą i wszyscy żyją szczęśliwie. Ale w niektórych przypadkach jest zalecane użycie maski lutowniczej w innym kolorze, podobnie wygląda sytuacja z warstwą opisową. U dużych producentów nie ma z tym na ogół problemów, ale u mniejszych zauważyłem, że nietypowe kolory są wykonane źle, jakby niestarannie. Po kilku rozmowach doszedłem do następującej konkluzji: substancje używane do produkcji mają swój termin trwałości, co jest dosyć logicznym spostrzeżeniem. Jeżeli są one zużywane w miarę na bieżąco i nie zalegają długo w magazynach, jak zielona maska lutownicza i biała farba opisowa, to są świeże i nie stwarzają problemów. Jeżeli jednak jakaś barwa jest niepopularna, to może ona długo leżeć u producenta i nie mieć takich parametrów, jak substancja świeża. Robiłem kiedyś płytki z żółtą maską lutowniczą i czerwonymi opisami, miały ewidentnie widoczne grudki i „gluty”, podobnie było u innego wytwórcy z białą maską lutowniczą. Tutaj również niewielka partia próbna może pomóc określić, czy nasze płytki będą tak ładne, jak byśmy tego chcieli.

Reguły DFM (Design for Manufacturing) również są istotne i nie da się ich bagatelizować na dłuższą metę. W większości typowych wypadków (niskie częstotliwości, spore elementy jak 0805 czy SO14, duże przelotki) są one spełnione „w ciemno” u wszystkich współczesnych producentów i nie trzeba się nimi zanadto przejmować. Ale istnieją przypadki, a niektórzy elektronicy nawet specjalizują się wyłącznie w nich, kiedy trzeba spojrzeć do tych wymogów przed rozpoczęciem projektowania. Minimalna odległość między ścieżkami, minimalna średnica przelotki, minimalna szerokość ścieżek i inne. Te wymagania trzeba wziąć pod uwagę, bo monitor przyjmie wszystko (przykładowo ścieżki o szerokości 1 mils lub przelotki o średnicy 0,1 mm), ale ich wykonanie może być niemożliwe. Co z tego, że między polami lutowniczymi rezystora 1206 przepchniemy 8 ścieżek, jak nikt potem tego nie będzie w stanie zrealizować.

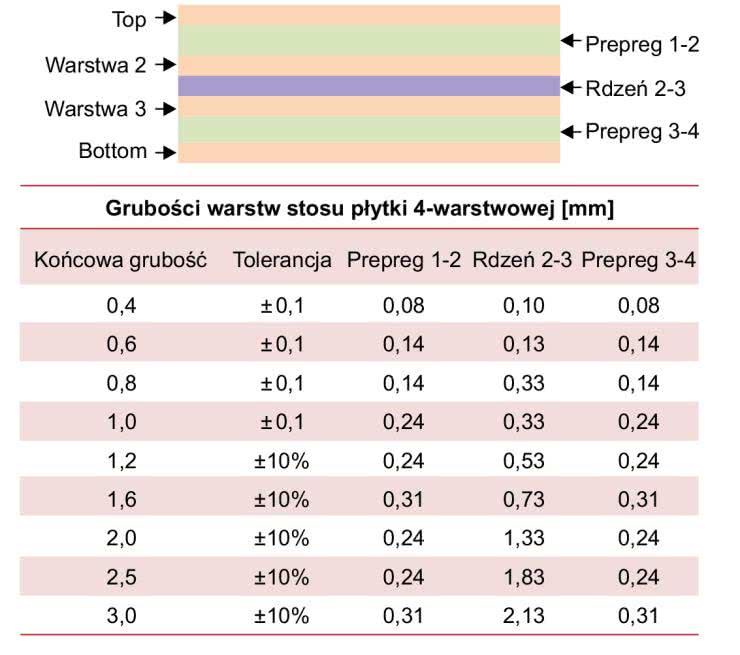

W regułach DFM zawarty jest również stackup (nie znam dobrego polskiego odpowiednika tego słowa) płytki drukowanej [9]. Definiuje on grubości warstw i związaną z tym integralność sygnałową, głównie pod kątem przesłuchów i impedancji ścieżek. Tańsi producenci mają narzucony układ warstw dla płytek czterowarstwowych lub bardziej złożonych, ponieważ mają na stanie standardowe surowce – przykład można zobaczyć na rysunku 3. W bardziej zaawansowanych wytwórniach, co idzie też w parze z wyższą ceną, można wybrać własny stackup spośród dostępnych opcji, na przykład prepregi (przekładki między warstwami) o różnych grubościach. Ułatwia to prowadzenie linii mikropaskowych o różnych impedancjach lub zmniejszenie przesłuchów między warstwami poprzez zwiększenie dystansu między nimi. Grubość laminatu ma również wpływ na minimalną średnicę przelotek.

Przelotki i metalizacja

Skoro mowa o współczesnych płytkach, to warto poruszyć również wątek otworów w nich. W dawnych czasach metalizacja otworów była czymś dodatkowym, czymś ekstra ponad typowe wykonania. Dzisiaj jest to już taki standard, że nawet o niego nie pytamy, w przypadku płytek wielowarstwowych oferowanie ich bez metalizacji byłoby nie do pomyślenia.

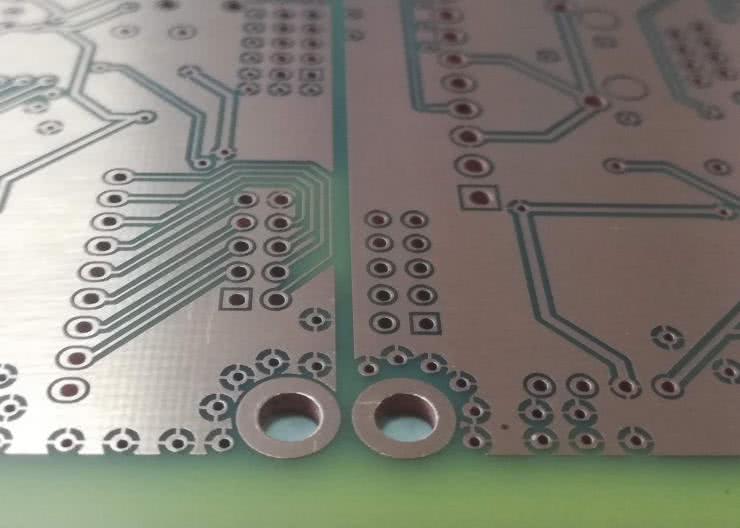

Uściślając: metalizacja to pokrycie wnętrza otworu metalem, najczęściej miedzią (jak na fotografii 8), często dodatkowo spoiwem lutowniczym. O tym, który otwór będzie miał metalizację, a który nie, decyduje projektant. Standardowo metalizację mają pola lutownicze elementów przewlekanych (THT) oraz przelotki. W tym miejscu warto dodać, że o ile przelotka jest otworem, z którym nic potem nie robimy (wszak łączy ona jedynie warstwy między sobą), to czasem na etapie prototypu przelotki są wdzięcznymi punktami testowymi lub przyjmującymi srebrzankę naprawiającą płytkę. To jednak oddzielny temat – w produkcji seryjnej nikt nie wykorzystuje przelotek w ten sposób.

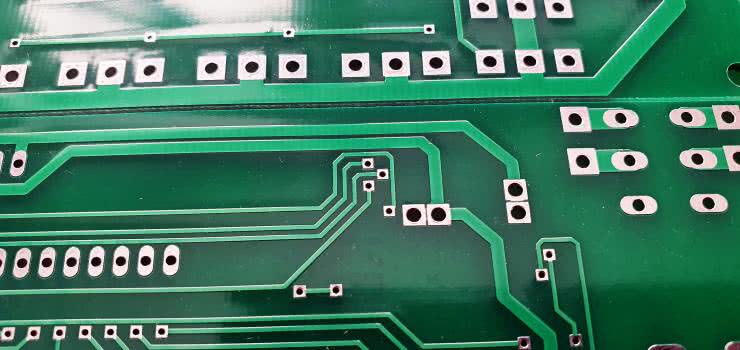

Jeżeli chodzi o najbardziej typowe przelotki (przykład na fotografii 9), odsłonięte spod maski lutowniczej, to mam do nich małe zastrzeżenie, do którego doszedłem podczas wielu lat swojej aktywności zawodowej. Otóż podczas lutowania elementów THT na fali, co jest bardzo wygodne gdy elementy SMD montowane rozpływowo znajdują się na tej samej stronie co przewlekane, takie przelotki potrafią się zewrzeć. Są one ustawiane w różnych miejscach, często gęściej niż pola lutownicze THT, do czego mamy pełne prawo z punktu widzenia DFM. Potem jednak, w montażu na fali, zalewają się spoiwem i mogą się ze sobą zewrzeć. O ile ta pierwsza rzecz z reguły cieszy (jeżeli nie musimy kontrolować ich impedancji, lecz zależy nam na jak najniższej rezystancji), o tyle ta druga jest przyczyną wielu późniejszych problemów z uruchomieniem sporej części układów. Dlatego polecam przyjrzeć się temu, jak będzie prowadzony proces lutowania naszych pięknie zaprojektowanych płytek i zadbać o zasłonięcie przelotek maską lutowniczą już na etapie rysunku na komputerze.

Poza typowymi przelotkami, wierconymi, we współczesnych płytkach drukowanych mamy do czynienia również z mikroprzelotkami wykonywanymi laserem [12]. Przelotki o tak małej średnicy są przydatne w miejscach, w których mamy bardzo mało miejsca, czyli na przykład na płycie głównej telefonu komórkowego. Ponadto dają one lepszą kontrolę nad pozycjonowaniem otworu przelotki, co zmniejsza przesunięcie otworu względem środka pola miedzi.

Testowanie

Na koniec coś, co z reguły nie jest potrzebne dopóki wszystko działa – czyli testowanie gotowych płytek. W większości przypadków wystarczy wyjąć kilka płytek z paczki, obejrzeć pod światło, popatrzeć przez chwilę z zamyśloną miną i tyle, więcej nie jest potrzebne. Schody zaczynają się, kiedy zbliżamy się do granic ustalonych przez reguły DFM, czyli kiedy na płytce robi się naprawdę gęsto.

Przykład takich punktów znajduje się na fotografii 10. W produkcji wielkoseryjnej umożliwiają one nie tylko testowanie izolacji między ścieżkami, lecz również kontrolę napięć zasilających i programowanie mikrokontrolerów już po montażu. Co ważne, z reguły nie wyposaża się w nie wszystkich ścieżek na płytce, lecz tylko te najbardziej krytyczne, czyli właśnie linie programujące lub położone bardzo blisko siebie ścieżki linii różnicowych, które mogą mieć zwarcia. Umożliwia to znacznie szybsze testowanie gotowych egzemplarzy niż podpinanie każdego z nich do dedykowanych złączy.

Wbrew pozorom nie muszą mieć one formy ładnie wyodrębnionych, kolistych pól miedzi. Takimi polami testowymi równie dobrze mogą być wyeksponowane przelotki (o ile są odsłonięte spod maski lutowniczej) lub nawet pola lutownicze elementów przewlekanych, do których można podłączyć zacisk haczykowy. Ten sposób jest często używany w produkcji małoseryjnej, kiedy liczba sztuk nie jest potężna, ale jednak szkoda czasu na podłączanie (na przykład zacisków śrubowych dla pojedynczych przewodów) do każdej płytki z osobna.

Michał Kurzela, EP

Źródła:

[1] https://blog.epectec.com/choosing-the-right-pcb-laminate-material-for-your-circuit-board

[2] https://morepcb.com/flex-pcb-material/

[3] https://morepcb.com/pcb-substrate/

[4] https://www.rigiflex.com/products-services/rigid-flex-pcb/8-layer-rigid-flex-4-layer-flex-plated-hole-flex-rigid

[5] https://www.pcbjhy.com/pcb-fabrication-service/multilayer-aluminum-pcb/

[6] https://www.pcbway.com/pcb_prototype/Metal_core_PCBs.html

[7] https://morepcb.com/ceramic-pcb

[8] https://www.rogerscorp.com/advanced-electronics-solutions/ro4000-series-laminates

[9] https://tek.info.pl/article/1718/dfm_kluczowe_problemy_i_zasady

[10] https://www.pcbcart.com/pcb-capability/layer-stackup.html

[11] https://laskar.com.pl/bw_metalizacja.html

[12] https://elektronikab2b.pl/technika/55290-przelotki-na-plytkach-drukowanych-o-tym-warto-wiedziec

[13] https://www.ipcb.com/pcb-blog/9933.html

Zaloguj

Zaloguj