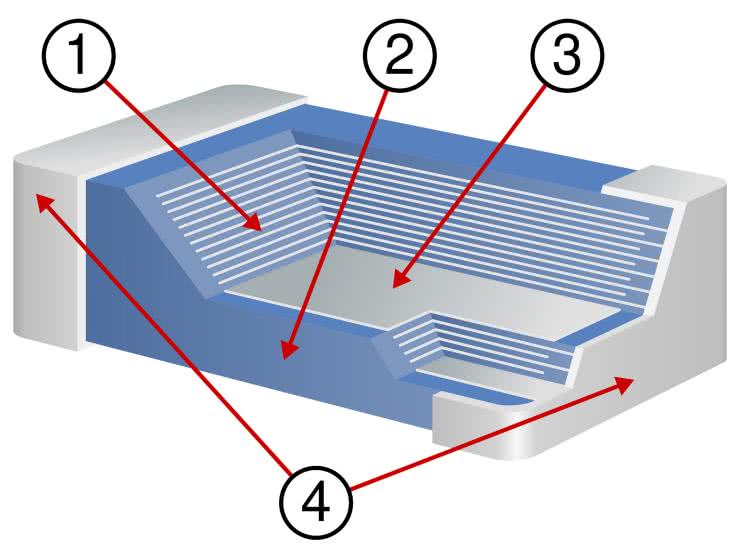

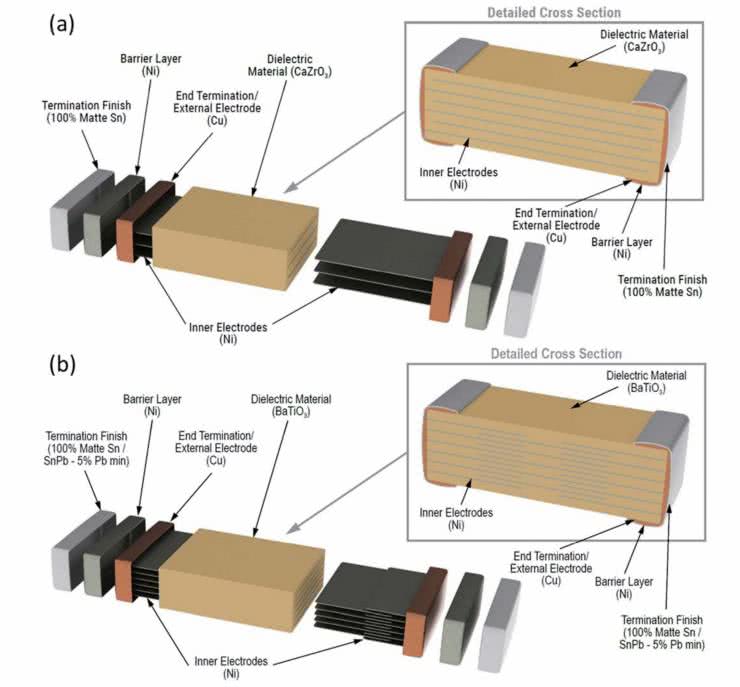

Kondensator MLCC zbudowany jest z wielu naprzemiennie ułożonych warstw materiału ceramicznego (dielektryka) i wewnętrznych elektrod metalowych, które wyprowadzone są do zewnętrznych końcówek lutowniczych kondensatora. Dzięki takiej budowie uzyskuje się dużą pojemność w małej obudowie - kilkaset, a nawet tysiąc warstw może tworzyć jedną strukturę o wymiarach zewnętrznych rzędu ułamków milimetra. Na rysunku 1 pokazano schematycznie budowę typowego kondensatora wielowarstwowego.

Rodzaje dielektryków - wpływ temperatury

Z materiałowego punktu widzenia wyróżnia się tzw. klasy dielektryków ceramicznych. Kondensatory klasy I (np. C0G/NP0) bazują na materiałach o bardzo stabilnych parametrach, przy czym najczęściej stosowanym izolatorem jest CaZrO3 (cyrkonian wapnia). Minimalne zmiany pojemności pod wpływem temperatury czy pola elektrycznego (w wyniku braku domen ferroelektrycznych - dielektryki klasy I są paraelektrykami) sprawiają, że kondensatory te nie wprowadzają do sygnałów przemiennych zniekształceń spowodowanych histerezą. Mało tego - kolejną zaletą dielektryków klasy I jest praktycznie zerowy wpływ starzenia na wartość pojemności.

Czy są to zatem elementy idealne? Z punktu widzenia stabilności - jak najbardziej można je uznać za bliskie perfekcji. Niestety, dielektryki klasy I mają znikomą (w porównaniu do innych materiałów) przenikalność dielektryczną, przez co ich maksymalna pojemność jest mocno ograniczona. W katalogu jednego z największych na świecie dostawców komponentów elektronicznych można wprawdzie znaleźć kondensatory MLCC typu C0G o pojemności np. 470 nF, jednak ich rozmiar (wyrażony w systemie calowym) to aż… 2220 (długość 5,7 mm, szerokość 5,0 mm). Cena takich elementów także nie jest niska, zwłaszcza w porównaniu do typowych, tanich kondensatorów, które przy większych zakupach kosztują co najwyżej kilka groszy - tutaj trzeba się bowiem liczyć z cenami rzędu 10...30 zł/sztukę i to przy zamówieniach hurtowych. Na szczęście w praktyce dość rzadko zdarzają się sytuacje, by ultrastabilny kondensator o tak wysokiej pojemności rzeczywiście był potrzebny - przeważnie kondensatory z dielektrykiem klasy I są stosowane w obwodach radiowych (dopasowanie impedancji, filtry, sprzęganie), a także np. w oscylatorach kwarcowych. Elementy o pojemności rzędu pikofaradów są na szczęście nieporównanie tańsze i w dodatku łatwo dostępne, także w małych rozmiarach (w tym 0402).

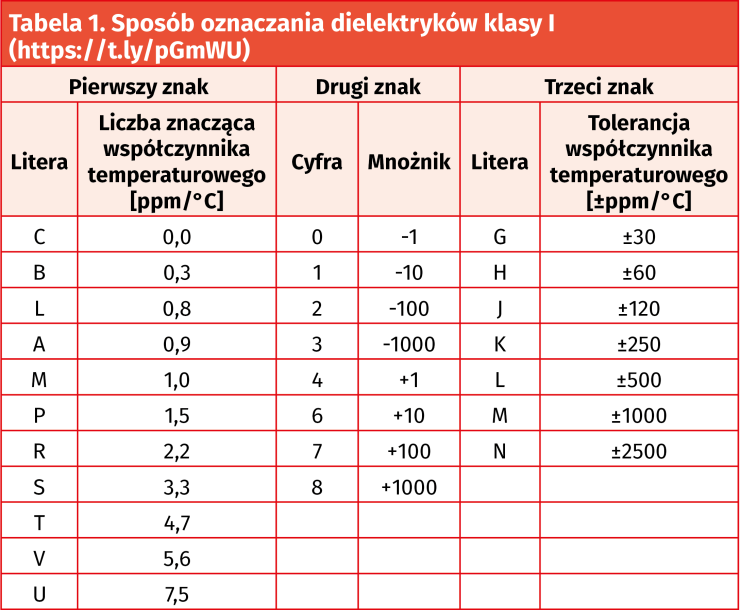

Warto w tym momencie powiedzieć nieco więcej o sposobie kodowania parametrów dielektryków klasy I. W tabeli 1 zebrano informacje niezbędne do zdekodowania 3-pozycyjnego oznaczenia parametrów stabilności termicznej takiego dielektryka. Pierwsza litera definiuje liczbę znaczącą, niezbędną do obliczenia współczynnika temperaturowego pojemności zaś następująca po niej cyfra koduje mnożnik. Na trzeciej pozycji znajduje się znów oznaczenie literowe, tym razem jednak kodujące tolerancję współczynnika temperaturowego, wyrażoną w ppm/°C. I tak najpopularniejszy kod C0G oznacza (praktycznie) zerowy współczynnik termiczny, z tolerancją dopuszczalną na poziomie 30 ppm/°C (w całym zakresie temperatur). Z kolei kondensator z dielektrykiem U2J ma już znacznie mniejszą stabilność termiczną, gdyż jego współczynnik termiczny to aż 750 ppm/°C (-100·7,5) z tolerancją równą ±120 ppm/°C - gorsze parametry są ceną za 2...4-krotnie większą pojemność, w porównaniu do kondensatora C0G o tych samych rozmiarach.

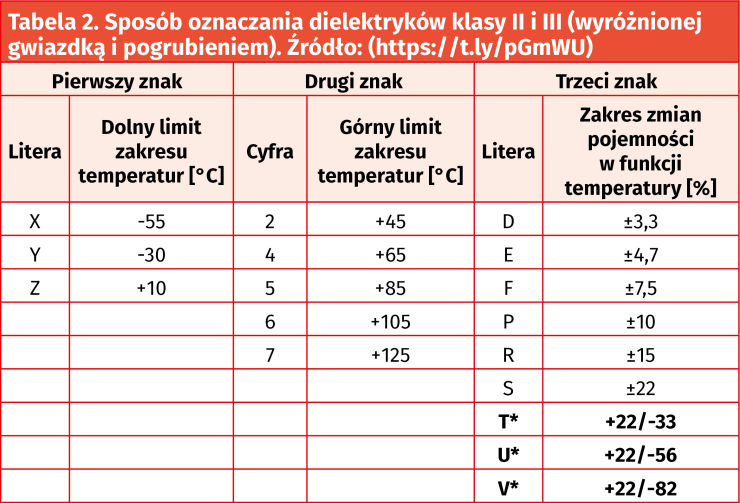

Kondensatory z dielektrykiem klasy II są zdecydowanie najliczniejsze w większości zastosowań (za wyjątkiem obwodów RF i innych precyzyjnych układów, zdominowanych przez klasę I). Grupa materiałów klasy II obejmuje m. in. dielektryki X5R, X6R i X7R. Ceramika bazuje na ferroelektrycznym tytanianie baru, który pozwala uzyskać bardzo wysoką przenikalność dielektryczną (a więc dużą pojemność w przeliczeniu na jednostkę objętości), kosztem zdecydowanie gorszej stabilności parametrów. Z uwagi na diametralnie inny zakres zmienności pojemności w funkcji temperatury (wynikający z budowy dielektryka na poziomie mikroskopowym), sposób kodowania literowo-cyfrowego jest inny, choć także oparty na 3-znakowym kodzie. Sposób odczytywania kodów można znaleźć w tabeli 2 - jak widać, tutaj także całość dotyczy termicznej stabilności pojemności, ale nie mamy już bezpośredniej informacji o współczynniku temperaturowym.

Zamiast niej poszczególne pozycje kodują:

- dolną granicę dopuszczalnego zakresu temperatur pracy,

- górną granicę dopuszczalnego zakresu temperatur pracy,

- zakres zmian pojemności w funkcji temperatury (w odniesieniu do granic określonych przez literę i cyfrę na początku oznaczenia).

Najpopularniejsze kondensatory X7R mogą zatem pracować w zakresie temperatur otoczenia od -55 do +125°C, ale ich pojemność może zmieniać się w tych warunkach o ±15% wartości nominalnej.

W tym miejscu należy dodać, że istnieje także klasa III, również obejmująca materiały ferroelektryczne, ale tym razem już o ekstremalnie wysokiej przenikalności. Kondensatory wykonane z takich dielektryków wykazują bardzo duże zmiany pojemności, dochodzące nawet do -82% (w przypadku dielektryków z oznaczeniem V na trzeciej pozycji). Choć stabilność temperaturowa tych komponentów jest wręcz fatalna, to nie należy ich całkowicie deprecjonować - mogą okazać się niezastąpione w urządzeniach, które wymagają silnej miniaturyzacji, ale ponieważ zwykle pracują w warunkach zbliżonych do temperatury pokojowej, to nie trzeba przejmować się zanadto spadkiem pojemności mierzonym w warunkach skrajnych. Rzecz jasna w urządzeniach przemysłowych, motoryzacyjnych czy wojskowych, które są narażone na zmiany temperatury w szerokim zakresie, zdecydowanie warto postawić na stabilniejsze kondensatory klasy II.

Zmiana pojemności w funkcji napięcia

Ważną cechą kondensatorów ceramicznych klasy II i III jest silna zależność pojemności od przyłożonego napięcia stałego (DC). Zjawisko to, nazywane efektem DC bias, powoduje, że rzeczywista pojemność kondensatora w układzie może być wielokrotnie niższa od nominalnej. Niestety, kod typu dielektryka (np. X7R) nie zawiera żadnej informacji o podatności na ten efekt - projektant musi zaglądać do charakterystyk zawartych w notach katalogowych. Ogólnie rzecz biorąc: im większa jest pojemność uzyskana w małym kondensatorze (czyli im cieńsze warstwy dielektryka i im więcej warstw), tym silniejszy spadek pojemności pod wpływem pola elektrycznego. Dokładniejszy opis wpływu efektów ferroelektrycznych na histerezę krzywej pojemności w funkcji napięcia można znaleźć w artykule „Komponenty bierne pod lupą” - nie będziemy więc ponownie zagłębiać się w tę tematykę.

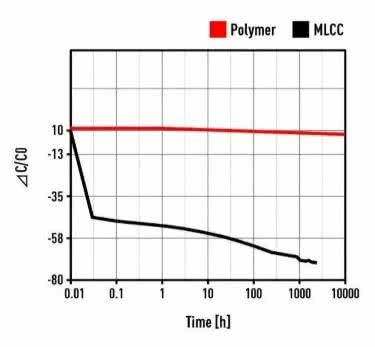

Trzeba natomiast zdecydowanie zwrócić uwagę na inne zjawisko związane z ferroelektrycznym charakterem dielektryków klasy II i III. Okazuje się bowiem, że spadek pojemności nie następuje natychmiast po przyłożeniu napięcia - część wolniejszych domen ustawia się z pewnym opóźnieniem. Dlatego po załączeniu napięcia obserwuje się początkowy szybki spadek pojemności, a następnie wolniejszy, dodatkowy ubytek postępuje w ciągu kolejnych minut i godzin pracy (rysunek 2). W układach pracujących z przebiegami zmiennymi regularne wahania napięcia „resetują” część uwięzionych dipoli. Natomiast w zastosowaniach takich, jak chociażby odsprzęganie i filtracja zasilania, inżynierska praktyka nakazuje zaplanować użycie kondensatora X7R lub X5R z dużym naddatkiem pojemności, jeśli ma on pracować z relatywnie wysokim (względem nominalnego) napięciem stałym. Pomocne bywa wybranie elementu w większej obudowie i/lub o znacznie wyższym napięciu nominalnym niż rzeczywiste napięcie robocze - wtedy grubsze warstwy dielektryka i słabsze natężenie pola (w przeliczeniu na warstwę) pozwolą zredukować efekt DC bias.

Efekt starzenia dielektryka

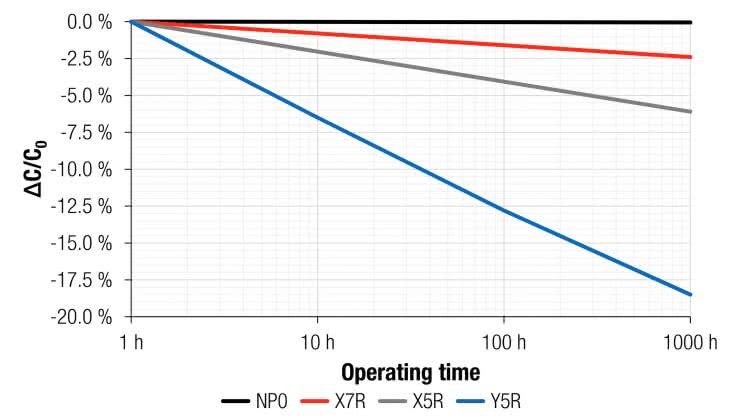

W tym momencie należy wspomnieć o kolejnym problemie, jakim jest zjawisko stopniowego spadku pojemności w czasie od momentu wyprodukowania lub od ostatniego wygrzania kondensatora. Jest to tzw. starzenie dielektryka (tzw. aging), przebiegające (z grubsza) wykładniczo - pojemność maleje o pewien procent na dekadę czasu (np. 1 godzina à 10 godzin à 100 godzin itd.) - patrz rysunek 3. Typowe wartości to ok. 2...5% na dekadę czasu dla (odpowiednio) X7R oraz X5R. Oznacza to, że po dłuższym czasie pojemność kondensatora może spaść nawet o 40...50% pierwotnej wartości! Co ważne, podgrzanie kondensatora powyżej tzw. temperatury Curie (około 120...130°C w przypadku BaTiO3) przywraca mu pełną pojemność - struktura domen dipolowych reorganizuje się (dla celów standaryzacji określa się więc pojemność poprzez pomiar 24 godziny po wygrzaniu). Starzenie nie jest przy tym traktowane jako uszkodzenie elementu, lecz stanowi nieuniknioną właściwość samego materiału. W przypadku kondensatorów klasy I zjawisko starzenia praktycznie nie występuje, a przynajmniej jego wpływ jest pomijalny w porównaniu do pozostałych klas.

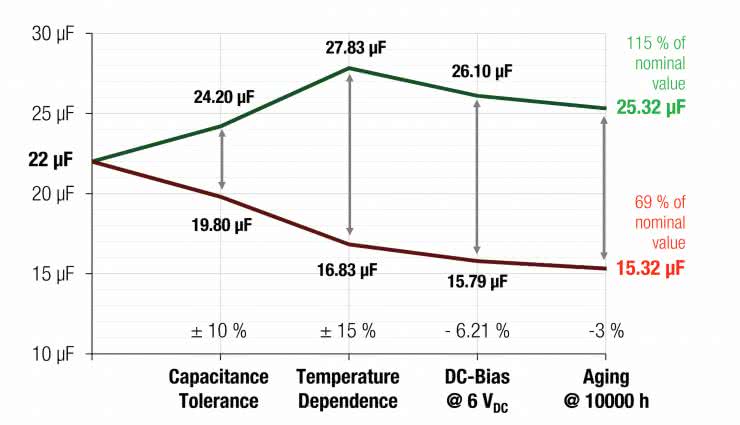

Trzeba przy tym pamiętać, że starzenie jest zjawiskiem niezależnym od opisanego wcześniej spadku pojemności pod napięciem - jest ono bowiem definiowane jako „samoczynna” zmiana pojemności w warunkach temperatury pokojowej (np. 20°C) i przy zerowym napięciu. Jeżeli dodamy do tego dość sporą tolerancję pojemności (klasyczne rozrzuty produkcyjne rzędu ±10...20%) oraz opisane wcześniej zależności pojemności od temperatury i napięcia, to otrzymamy naprawdę złożony obraz sprawy - jak widać na rysunku 4, kondensatorom klasy II (nie wspominając o III) zdecydowanie nie można zbytnio ufać pod względem pojemności nominalnej. Wartość ta jest raczej mocno orientacyjna, ale pamiętając o wspomnianych w artykule efektach można zdecydowanie bardziej świadomie stosować te elementy w niemal dowolnych urządzeniach elektronicznych.

Inne czynniki wpływające na pojemność

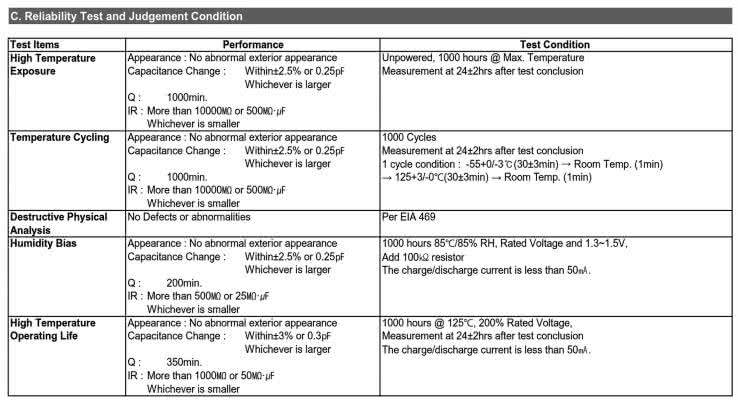

Rzeczywista pojemność kondensatorów MLCC zależy nie tylko od wymienionych powyżej czynników - podlega ona także (choć w znacznie mniejszym stopniu) działaniu innych efektów fizycznych zachodzących w dielektryku. Przejrzenie dokumentacji „pierwszego z brzegu” kondensatora do aplikacji motoryzacyjnych ujawnia szereg kolejnych parametrów środowiskowych, wraz z dopuszczalnymi odchyłkami pojemności powodowanymi przez zmiany tychże wielkości. Przykład? Proszę bardzo. Firma Samsung wskazuje w dokumentacji kondensatora CL10C101JC81PNC (100 pF, C0G, 100 V, 0603, AEC-Q200), że pojemność nie powinna zmieniać się o więcej, niż 2,5% (lub 0,25 pF - w zależności od tego, która wartość jest większa) pod wpływem działania wilgoci na poziomie 85% RH i w temperaturze 85°C. Te same granice dotyczą także wpływu wstrząsów, wibracji, temperatury w procesie lutowania, „strzałów” ESD czy wreszcie… naprężeń, którym poddawane są wyprowadzenia lutownicze kondensatora. 5-procentowa odchyłka jest natomiast dopuszczalna w teście na zginanie płytki drukowanej, na której zamontowany jest kondensator.

Nie tylko pojemność, czyli co nieco o rezystancji dielektryka

Jak można wywnioskować z dotychczasowego opisu, o parametrach kondensatorów MLCC (i nie tylko) zdecydowanie w największym stopniu decyduje sam dielektryk. A, jak powszechnie wiadomo, rolą dielektryka jest nie tylko mechaniczne rozdzielenie okładek kondensatora, ale przede wszystkim wprowadzenie pomiędzy nie pewnej izolacji elektrycznej. Natomiast skoro mowa o izolacji - to czego można się spodziewać odnośnie jej rezystancji?

Okazuje się, że na ten parametr wpływają te same czynniki, które działają także na pojemność - choć w zupełnie innych granicach. Posłużymy się w tym miejscu przykładem tego samego kondensatora marki Samsung (CL10C101JC81PNC), którego parametrom przyjrzeliśmy się w poprzedniej części artykułu. Typowa wartość rezystancji izolacji w warunkach nominalnych wynosi wprawdzie dość sporo, bo minimum 100 GΩ (lub 1 GΩ·μF), jednak w większości rygorystycznych testów (np. odporności na lutowanie, cykle termiczne, wibracje, udary mechaniczne czy wyładowania ESD) wartości progowe są 10-krotnie niższe (10 GΩ) - patrz rysunek 5. Zdecydowanie najmniejsza jest dopuszczalna rezystancja izolacji w warunkach zwiększonej wilgotności - tutaj wymagania testu spadają do zaledwie 500 MΩ.

Z czego to wynika? Jak nietrudno się domyślić, porowata struktura ceramiki dielektryka jest w pewnym stopniu higroskopijna. Dlatego właśnie kondensatory MLCC „nie lubią” warunków o dużej wilgotności, gdyż wpływa ona nie tylko na zmniejszenie pojemności i rezystancji oraz zwiększenie wartości prądów upływu, ale potencjalnie może doprowadzić nawet do mechanicznych uszkodzeń struktury kondensatora (zwłaszcza przy udziale dodatkowych narażeń, np. wibracji, wstrząsów czy wahań temperatury).

Wpływ warunków montażu i naprężeń

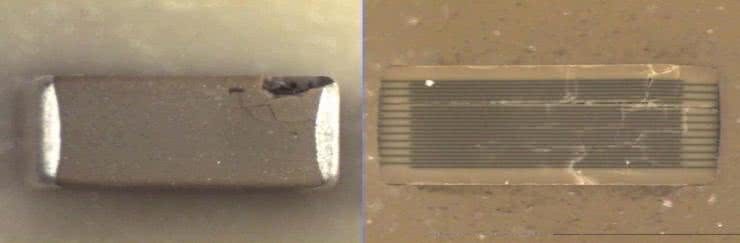

Kondensatory ceramiczne są kruche - zbudowane z twardej ceramiki, przez co podatne na pęknięcia. Jedną z najczęstszych przyczyn awarii MLCC jest tzw. flex cracking, czyli pęknięcie na skutek wygięcia płytki drukowanej. Odkształcenie laminatu może nastąpić np. przy dociskaniu pobliskiego złącza, w czasie przykręcania PCB do obudowy, w wyniku upadku urządzenia, a w skrajnych przypadkach nawet z powodu różnic rozszerzalności cieplnej (naprężenia termiczne spowodowane gradientem temperatury). Pęknięcie kondensatora najczęściej rozpoczyna się przy krawędzi jego wyprowadzenia i przebiega skośnie przez warstwy do wnętrza elementu. Jeśli trasa pęknięcia odsłoni dwie sąsiednie elektrody wewnętrzne o przeciwnej biegunowości, to kondensator ulegnie zwarciu lub przynajmniej znacząco zwiększy się jego upływność. A to już recepta na bardzo niebezpieczny tryb uszkodzenia - wewnętrzne zwarcie MLCC może spowodować poważną awarię obwodów zasilania. Fotografia 1 pokazuje przykład takiego pęknięcia spowodowanego wygięciem płytki - widoczna szczelina rozdziela warstwy dielektryka.

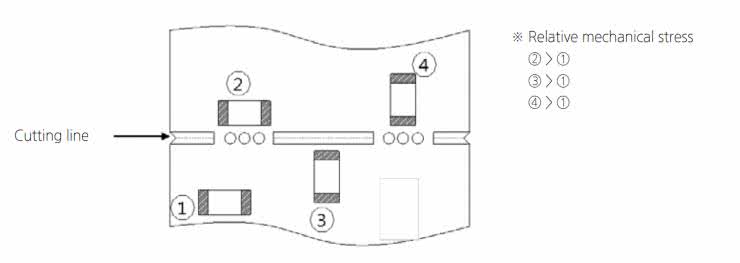

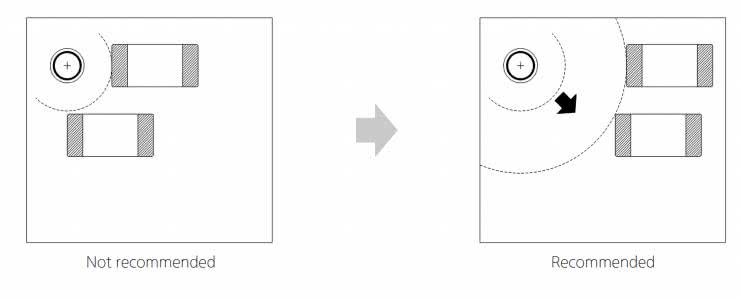

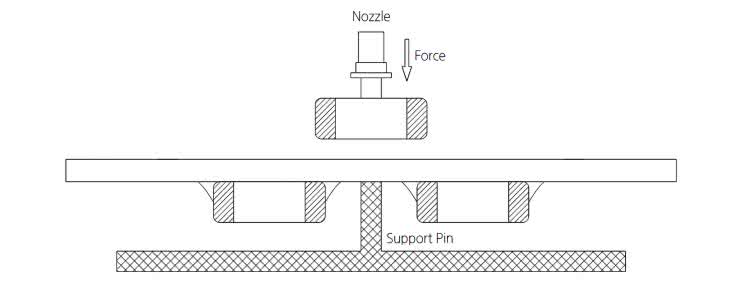

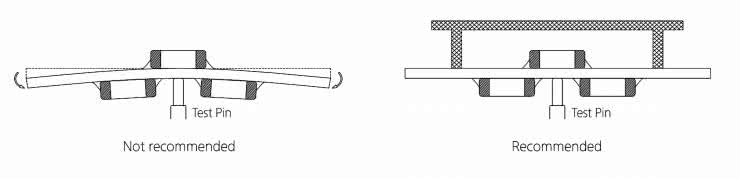

Rozwiązaniem problemu jest daleko posunięta ostrożność w zakresie projektowania PCB oraz obudowy urządzenia, sposobu mocowania płytki, a nawet doboru jej geometrii (stosunku wymiarów) - wszystko zależy oczywiście od konkretnej sytuacji projektowej. Ważne jest maksymalne ograniczenie ugięć (np. montaż kondensatorów równolegle do spodziewanej osi zginania PCB) oraz mocowanie elementów w miarę możliwości daleko od krytycznych punków PCB, w tym otworów montażowych, złączy czy perforacji służących do wyłamania płytki z panelu (tzw. mouse bites). Przykładowe zalecenia można zobaczyć na rysunkach 6...9.

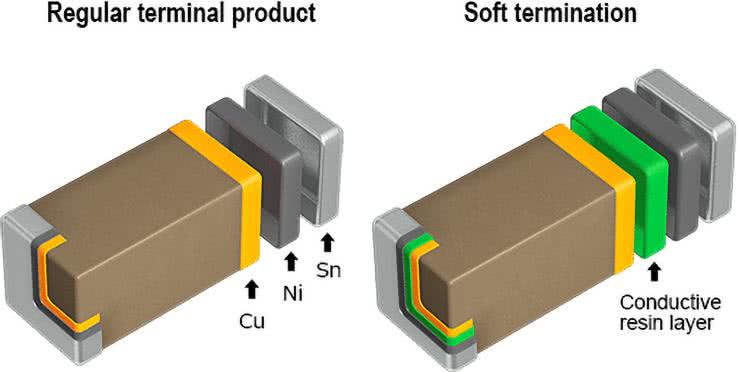

Częściowym rozwiązaniem problemu jest także zastosowanie kondensatorów o tzw. elastycznych wyprowadzeniach (soft termination). Elementy te mają dodatkową warstwę materiału (zwykle żywicy epoksydowej z cząstkami metalu) między ceramicznym korpusem a zewnętrzną metalizacją elektrod (rysunek 10). Warstwa ta działa jak „bufor” odkształceń - kondensator wyposażony w elastyczne końcówki nie pęknie od razu, gdyż epoksyd skutecznie zniweluje mniejsze naprężenia. W skrajnym przypadku, czyli w razie nadmiernego wygięcia płytki, po prostu zerwą się połączenia wewnętrzne kondensatora - przez co utraci on swoją pojemność (uszkodzenie typu open), ale nie doprowadzi do (w większości przypadków) znacznie groźniejszego zwarcia.

Niestety prezentowane rozwiązanie ma także swoją cenę w postaci zwiększonej rezystancji połączeń kondensatora (warstwa epoksydowa przewodzi prąd gorzej, niż czysty metal), co zmniejsza efektywność filtracji lub odsprzęgania zasilania. Warto pamiętać o tym kompromisie i w razie potrzeby zastosować dodatkowe środki zapobiegawcze (np. poprzez zwiększenie liczby kondensatorów równoległych czy też zastosowanie dodatkowego kondensatora elektrolitycznego o niskiej impedancji).

W tym miejscu warto dodać, że technologia soft termination to niejedyna modyfikacja klasycznej konstrukcji MLCC. Na rynku dostępne są także kondensatory określane mianem floating electrode, co oznacza dosłownie „pływającą elektrodę” (rysunek 11). Trik jest prosty - żadna z okładek nie przechodzi z jednej strony kondensatora (gdzie łączy się z wyprowadzeniem lutowniczym) na drugą (tj. w pobliże przeciwległego wyprowadzenia). Okładki główne (połączone z wyprowadzeniami) są bowiem znacznie krótsze niż w typowych kondensatorach, gdyż nie muszą zazębiać się z ze sobą - współpracują z blokiem niepodłączonych pól przewodzących, znajdujących się w środku korpusu kondensatora. W ten sposób całość tworzy de facto dwa kondensatory połączone szeregowo. Opisywana konstrukcja, jakkolwiek niezbyt optymalna (wypadkowa pojemność jest dwukrotnie mniejsza niż w porównywalnym kondensatorze o standardowej budowie), ma niezwykle istotną zaletę: żadne uszkodzenie (w postaci pęknięcia termicznego lub mechanicznego) nie może doprowadzić do zwarcia obu wyprowadzeń kondensatora, gdyż zawsze pomiędzy elektrodami pływającymi, a głównymi okładkami, istnieje przynajmniej z jednej strony izolacja w postaci nieprzerwanych warstw dielektryka.

Połączenie technologii floating electrode z opisaną wcześniej soft termination pozwala konstruktorom uzyskać jeszcze wyższy poziom niezawodności. Seria FF-CAP marki Kemet integruje zalety obydwu wspomnianych rozwiązań, wpasowując się w potrzeby branż krytycznych - w tym motoryzacyjnej, medycznej, kosmicznej, lotniczej, telekomunikacyjnej czy przemysłowej.

Tryby uszkodzeń kondensatorów

Kondensatory MLCC podlegają dwóm głównym rodzajom uszkodzeń, powodujących albo znaczne zwiększenie prądu upływu (spadek wypadkowej rezystancji izolacji, w skrajnym przypadku w postaci zwarcia) lub całkowitą (bądź częściową) utratę pojemności. Przyczyny awarii mogą być jednak diametralnie różne, nawet w obrębie jednej grupy uszkodzeń.

Jak już wspomnieliśmy, najczęstsze (i zwykle najpoważniejsze w skutkach) awarie MLCC to pęknięcia wewnętrzne, prowadzące do powstania przerwy lub zwarcia (w zależności od tego, czy dojdzie do kontaktu pomiędzy przeciwległymi okładkami). Są one przeważnie spowodowane naprężeniami mechanicznymi lub termicznymi. To jednak dopiero początek długiej listy potencjalnych źródeł awarii.

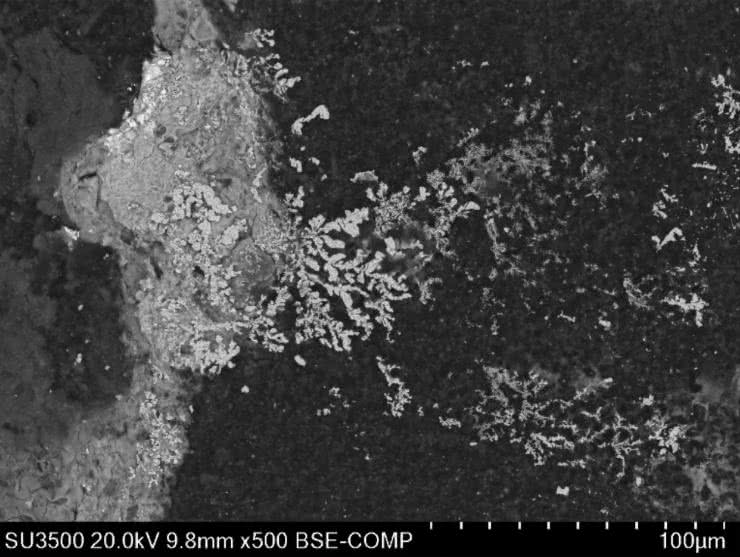

Przebicie dielektryka wskutek przepięcia może doprowadzić do trwałego zwarcia na skutek zniszczenia cienkich warstw dielektryka pomiędzy okładkami pracującymi na przeciwnych potencjałach. Należy brać także pod uwagę potencjalne uszkodzenia spowodowane efektem migracji cząstek metalu (cyny, srebra lub miedzi), które - choć rzadziej spotykane - w obecności wilgoci i napięcia stałego mogą doprowadzić do zwiększenia prądu upływu, a nawet powstania niskooporowej ścieżki („małego zwarcia”). Przykład można zobaczyć na fotografii 2. W analizie konkretnego przypadku trzeba oczywiście wykluczyć udział czynników leżących de facto poza samym kondensatorem. Zewnętrzna ścieżka przewodząca może mieć np. postać kulki cyny, powstałej w wyniku błędów technologicznych w procesie lutowania rozpływowego.

Innym rodzajem uszkodzenia jest wewnętrzna delaminacja bloku ceramicznego, spowodowana ukrytymi wadami pojawiającymi się na etapie produkcji kondensatora. Ten typ awarii ma tendencję do narastania w wyniku naprężeń termicznych i mechanicznych, powstających już na etapie eksploatacji i stanowi niejako „fabryczną słabość” danego komponentu, której rzecz jasna nie sposób wykryć na etapie montażu (chyba, że zostanie ona przypadkiem zauważona w wysokorozdzielczym obrazowaniu rentgenowskim). Przykład efektownej delaminacji, wywołanej w tym przypadku impulsem wysokiego napięcia, można zobaczyć na fotografii 3.

Trochę egzotyki

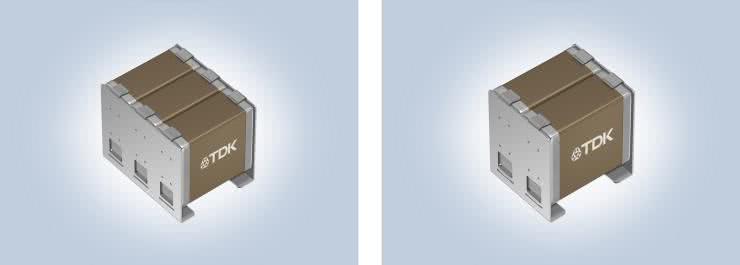

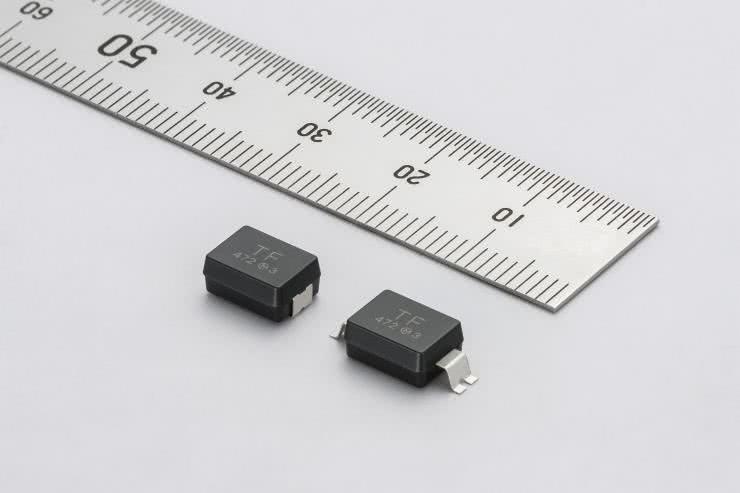

Szeroko opisane w niniejszym artykule problemy związane z podatnością kondensatorów MLCC na pękanie, doprowadziły producentów do prostego wniosku - doskonałą metodą na odizolowanie wrażliwej ceramiki od krytycznie silnych naprężeń mechanicznych może być… montaż elementu na metalowych „nogach”. Tak powstały kondensatory odporne na naprawdę trudne warunki pracy (fotografia 4) - w testach laboratoryjnych, wykonywanych na standaryzowanych płytkach drukowanych o ściśle określonej geometrii i wymiarach, elementy te są w stanie przetrwać ugięcie PCB rzędu 6 mm, podczas gdy dla typowych elementów granica odporności nie przekracza zwykle 3 mm.

W ślad za tego rodzaju komponentami poszły także całe bloki kondensatorów, połączonych fabrycznie za pomocą wspólnych, metalowych blaszek. Takie równoległe baterie kondensatorowe występują zarówno w wersjach z dwoma lub trzema MLCC (fotografia 5), jak i w postaci rozbudowanych bloków złożonych z wielu, ciasno ułożonych kondensatorów (fotografia 6).

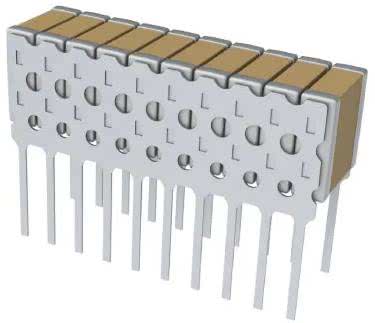

Co ciekawe, historia (a raczej miniaturyzacja) w pewnym sensie zatoczyła koło - rozwój komponentów takich, jak na fotografii 6, doprowadził do powstania nieco większych zestawów, w których blaszki łączące poszczególne MLCC mają wyprowadzone… klasyczne piny do montażu THT (sic!). Przykład takiego egzotycznego tworu można zobaczyć na fotografii 7. Jego pojemność wynosi 220 nF zaś napięcie robocze to 630 V. A cena? ponad 500 zł netto przy zamówieniach do 10 sztuk. Tak wysoki koszt wynika zarówno z doskonałego dielektryka (w tym przypadku jest to C0G!), ale także z bardzo szerokiego zakresu temperatur pracy, dochodzącego do 200°C.

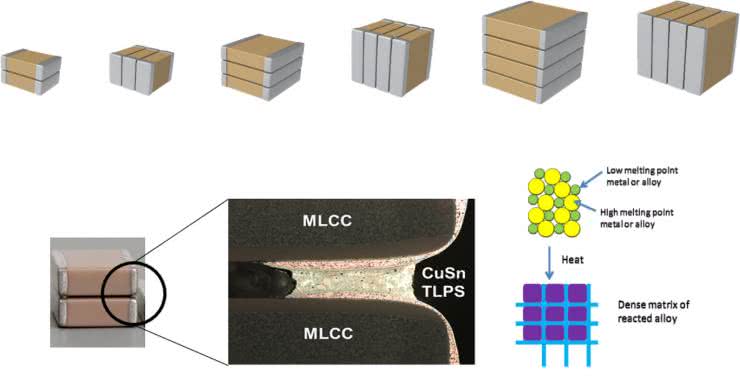

Jeszcze innym przykładem interesującego rozwiązania opartego na dość standardowych kondensatorach MLCC, jest technologia KONNEKT, opatentowana przez firmę Kemet. Poszczególne kondensatory w zestawie są ze sobą połączone bezpośrednio - zamiast blaszek (zgrzewanych lub lutowanych) połączenie mechaniczne i elektryczne jest wykonane przez zastosowanie specjalnej techniki określanej mianem TLPS (ang. Transient Liquid Phase Sintering - przejściowe spiekanie w fazie ciekłej) - patrz rysunek 12.

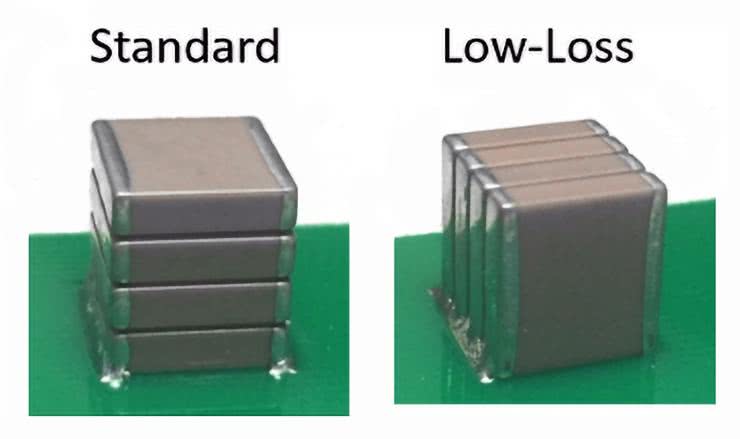

Powstały w ten sposób materiał trwale spaja sąsiadujące kondensatory, a w dodatku zapewnia doskonałą lutowalność. Główną zaletą takiego rozwiązania jest możliwość lutowania zestawu w dwóch orientacjach: standardowej (kondensatory są ustawione poziomo, jeden nad drugim) lub bocznej (kondensatory są ustawione pionowo obok siebie) - patrz fotografia 8. Zaletą drugiego rozwiązania jest znacznie niższa wartość ESR, gdyż każdy z kondensatorów składowych w ramach zestawu ma bezpośrednie połączenie z padami na PCB - genialne w swojej prostocie.

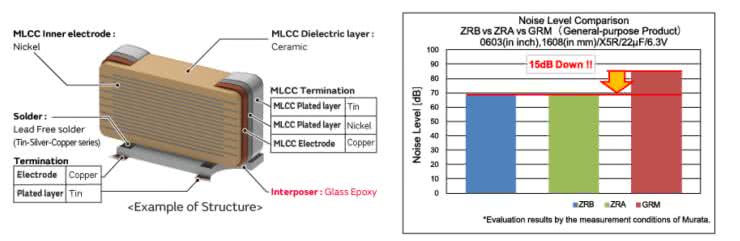

To jednak wciąż nie wszystko, na co stać najbardziej zaawansowanych producentów kondensatorów. Firma Murata wprowadziła na rynek kondensatory o niskim poziomie szumu akustycznego, montowane powierzchniowo za pomocą specjalnej przekładki (tzw. interposer), tłumiącej częściowo drgania powstające w strukturze kondensatora w wyniku efektu piezoelektrycznego. Takie rozwiązanie pozwala, zdaniem producenta, na uzyskanie o 15 dB cichszej pracy w porównaniu ze standardowymi modelami kondensatorów (rysunek 13).

Na koniec prezentacji kondensatorów „egzotycznych” pozostawiliśmy jeszcze jeden ciekawy twór. Umieszczenie kondensatora MLCC (o odpowiednich parametrach) w obudowie o konstrukcji znanej z typowych diod prostowniczych bądź transili (fotografia 9) pozwoliło inżynierom marki Murata uzyskać elementy spełniające wymogi normy IEC60384-14 dla kondensatorów Y2, o odstępie powierzchniowym pomiędzy wyprowadzeniami równym aż 10 mm. Takie rozwiązanie zostało opracowane z myślą o aplikacjach związanych z restrykcyjnymi wymogami bezpieczeństwa elektrycznego, m.in. w motoryzacji czy energoelektronice.

Podsumowanie

Jak widać, kondensatory MLCC wcale nie są prostymi i oczywistymi elementami - a przynajmniej nie w takim stopniu, jak widzi je wielu konstruktorów niezagłębiających się w zawiłe technikalia. Jeżeli jednak projektowane przez nas urządzenia muszą spełniać naprawdę rygorystyczne wymagania w zakresie niezawodności, bezpieczeństwa czy stabilności termicznej, warto zajrzeć w głąb dokumentacji udostępnianej przez producentów. Często znajdziemy tam bowiem wskazówki, które pozwolą uniknąć wielu niespodziewanych problemów, niezwykle trudnych do zdiagnozowania na późniejszych etapach cyklu życia produktu.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj