Chyba największymi motorami napędowymi tego segmentu elementów elektronicznych są: rosnąca świadomość społeczna, a zarazem zaostrzające się normy środowiskowe dotyczące powietrza, którym oddychamy. Jest to szczególnie widoczne w segmencie najtańszych komponentów. Zwiększone zapotrzebowanie na czujniki gazów, dymu czy układy pozwalające na szacowanie jakości powietrza sprawiło, że na rynku pojawiło się wiele prostych w implementacji elementów tego rodzaju. Wysoki popyt na te układy, wynikający z masowości ich stosowania, sprawił z kolei, że ich ceny są obecnie naprawdę niewygórowane.

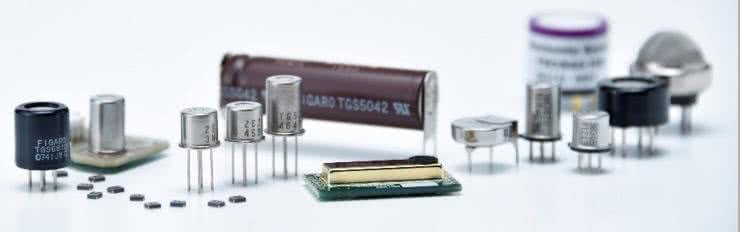

Do grupy elementów, o której traktuje poniższy artykuł, zalicza się szerokie spektrum sensorów, które łączy funkcja – badanie jakichś parametrów powietrza (czy dokładniej mówiąc – gazów oraz ich mieszanin).

VOC, o których mowa jest w tekście, to – jak podaje CIOP (Centralny Instytut Ochrony Pracy) – szeroka grupa organicznych związków chemicznych, które łatwo parują w temperaturze otoczenia (tj. których temperatura wrzenia mieści się w zakresie 50...250°C) i charakteryzują się wysoką prężnością par oraz małą rozpuszczalnością w wodzie. W warunkach domowych VOC emitowane są przede wszystkim przez materiały wykończeniowe (np. dywany, wykładziny, laminaty czy płyty meblowe) oraz farby, kleje, szpachlówki, ale również środki czyszczące, kosmetyki czy aerozole. Krótkotrwale ekspozycje na podwyższone poziomy tych związków w powietrzu mogą powodować podrażnienia dróg oddechowych, bóle głowy, nudności czy np. zaburzenia koordynacji. Długotrwała ekspozycja prowadzić może do uszkodzenia wątroby, nerek, układu nerwowego, a dodatkowo VOC mogą zwiększać ryzyko powstawania nowotworów. Wiele z tych związków reaguje dodatkowo na światło, tworząc ozon, który w zwiększonych stężeniach również ma bardzo negatywny wpływ na nasze zdrowie.

Poziomy VOC w naszym otoczeniu nie przekraczają na ogół poziomu ok. 5 ppm (części na milion, tj. 1 ppm = 0,0001%), ale typowe wartości stężenia w naszych domach mieszczą się w zakresach od 0...0,065 ppm (warunki idealne) do 0,66...2 ppm (kiepska jakość powietrza).

Inny spośród ważnych współczynników jakości powietrza opisuje tzw. pyły zawieszone. Wskaźniki PM2,5 oraz PM10 mówią o zawartości mieszaniny drobnych cząstek stałych i ciekłych unoszących się w powietrzu. Podział dotyczy rozmiaru cząstek: wskaźnik PM10 opisuje frakcję cząstek o średnicy ≤10 μm, osiadającą głównie w górnych drogach oddechowych, z kolei PM2,5 opisuje cząstki mniejsze (≤2,5 μm), które penetrują nawet oskrzeliki czy nawet przenikają do krwiobiegu – co czyni ją szczególnie niebezpiecznymi dla zdrowia. Głównym źródłem PM10 jest spalanie paliw, w tym drewna, węgla czy paliw motoryzacyjnych. Pyły PM2,5 powstają również na skutek spalania gazowych. Krótkotrwała ekspozycja na podwyższoną koncentrację pyłów może powodować podrażnienia, zaostrzenie astmy, zaburzenia pracy układu krążenia, natomiast długotrwała prowadzi do przewlekłych chorób serca, układu oddechowego czy też nowotworów (np. płuc lub krtani).

Za bezpieczne (wg europejskiej dyrektywy AAQD) uznaje się poziomy rocznej ekspozycji do 20 μg/m³ dla PM2,5 i 40 μg/m³ dla PM10. Typowe pomiary w domach mieszczą się w większości przypadków w zakresie od 0 do 1 μg/m³.

Oprócz powyższych parametrów mierzone są także wielkości bardziej oczywiste: stężenia tlenków azotu (czyli Nox, a w szczególności dwutlenku azotu – NO2) – pochodzących z ruchu drogowego, dwutlenku siarki (SO2) – będącego produktem procesów spalania wielu paliw (głównie węgla i biomasy), a także dwutlenku i tlenku węgla (CO2 oraz CO). Spośród dwóch ostatnich ten pierwszy wykorzystuje się tylko jako wskaźnik jakości powietrza, zwłaszcza w pomieszczeniach, zaś drugi to znany wszystkim czad, czyli bardzo niebezpieczny gaz powstający głównie w niesprawnych piecach. Dlatego detektory czadu są bardzo ważne w miejscach, gdzie znajdują się piece węglowe czy gazowe (zwłaszcza starsze). Podwyższony poziom tego bezwonnego gazu w powietrzu może doprowadzić do ciężkiego zatrucia, a nawet zgonu, w bardzo krótkim czasie.

Rodzaje czujników i zasady ich działania

Czujniki półprzewodnikowe/oparte na tlenkach metali (MOX – Metal Oxide lub MOS – Metal Oxide Semiconductor)

Czujniki te oparte są na podobnej zasadzie działania, co tranzystory polowe (FET – Field Effect Transistor), ale zamiast sterowanej elektrycznie bramki nadają one półprzewodnikową warstwę reaktywną formującą kanał. Warstwa ta najczęściej wykonywana jest z tlenku cyny, który wykazuje właściwości półprzewodzące. Inne materiały, z jakich wykonywane są te elementy, to tlenek cynku (ZnO), czy wolframu (WO3).

W czystym powietrzu elektrony donorowe w dwutlenku cyny są przyciągane w kierunku tlenu atmosferycznego, który jest adsorbowany na powierzchni materiału, zapobiegając przepływowi prądu elektrycznego. W obecności gazów redukujących, takich jak tlenek węgla, gęstość powierzchniowa zaadsorbowanego tlenu zmniejsza się, ponieważ reaguje on z wykrywanymi gazami. Oznacza to zwiększenie koncentracji elektronów, co umożliwia swobodny przepływ prądu przez czujnik, a tym samym zmniejszenie jego rezystancji.

Aby zwiększyć czułość i szybkość działania tych sensorów, elementy te są podgrzewane, dzięki czemu reakcja z tlenem zachodzi o wiele szybciej. Niestety przekłada się to na zmniejszenie żywotności sensora (typowo do kilku lat użytkowania) oraz zwiększenie poboru mocy.

Sensory te stosuje się głównie do detekcji gazów palnych, tlenku węgla, alkoholu i VOC. Charakteryzują się one dosyć wysoką czułością, ale niską selektywnością (co oznacza, że wiele rodzajów gazów powoduje aktywację sensora).

Sensory MOS nie są zbyt szybkie – czas narastania sygnału jest na poziomie od pojedynczych sekund do pojedynczych minut, podobnie czas regeneracji materiału sensora (tj. czas, po jakim wskazanie spadnie do poziomu wyjściowego po eliminacji wykrywanych gazów z otoczenia). Dodatkowo, wiele z tych sensorów wymaga wygrzewania – nawet do 24 h – przed kalibracją i normalnym działaniem w systemie.

Czujniki rezystancyjne (chemorezystancyjne sensory VOC)

Sensory te są bardzo podobne do opisanych powyżej sensorów MOX, ale zostały one zoptymalizowane do detekcji organicznych substancji lotnych i gazów. Zmiana oporu sensora następuje nie w wyniku reakcji redukcji, a adsorpcji cząsteczek związków organicznych na powierzchni czułego materiału sensora (stosowane są tutaj tlenki metali, jak i wybrane materiały organiczne).

Sensory te mają podobne parametry, jak zwykłe czujniki MOX, jednak są bardziej selektywne, kosztem zmniejszonej czułości. Tego rodzaju elementy stosowane są często w miernikach jakości powietrza czy systemach smart-home.

Wśród najbardziej znanych czujników rezystancyjnych znajdują się popularne i szeroko dostępne układy:

- MQ-2 – detekcja dymu, LPG, metan, butan

- MQ-3 – metan, CNG,

- MQ-4 – LPG, gaz ziemny,

- MQ-7B – tlenek węgla (CO),

- MQ-135 – CO, amoniak, benzen, alkohole, dym.

Czujniki elektrochemiczne

Czujniki elektrochemiczne, jak wskazuje sama ich nazwa, wykrywają obecność gazów poprzez reakcje elektrochemiczne zachodzące w ich wnętrzu. Typowy czujnik składa się z trzech elektrod (roboczej, pomocniczej i odniesienia) zanurzonych w elektrolicie (najczęściej w postaci żelu lub – rzadziej – cieczy). Gdy wykrywany gaz dyfunduje przez membranę do wnętrza sensora, ulega utlenieniu lub redukcji na elektrodzie roboczej. Reakcja ta powoduje przepływ elektronów, który mierzy się jako prąd – proporcjonalny do stężenia danego gazu w powietrzu.

Zaletą tego rozwiązania jest wysoka selektywność i bardzo dobra liniowość pomiaru w szerokim zakresie stężeń, bez potrzeby podgrzewania sensora. Dzięki temu czujniki te są bardziej energooszczędne niż sensory MOX. Czasy reakcji są tego samego rzędu wielkości, co dla sensorów MOX, typowo 10...30 sekund, a czasy regeneracji nie przekraczają 1 minuty.

Czujniki fotojonizacyjne (PID – Photoionization Detector)

Sensory te bazują na zjawisku fotojonizacji. Jest to proces, w którym molekuły gazu ulegają jonizacji z użyciem wysokoenergetycznego promieniowania UV. Promieniowanie to wybija elektrony z powłok atomów znajdujących się w komorze sensora, co sprawia, że gaz zaczyna przewodzić prąd (przewodnictwo jonowe). Zjonizowane molekuły pełnią tutaj funkcję nośników ładunku i zbierane są przez elektrody. Prąd mierzony w systemie jest proporcjonalny do liczby zbieranych jonów.

Czujniki PID znajdują zastosowanie wszędzie tam, gdzie istotna jest ekstremalnie wysoka czułość (rzędu 1 ppb), np. do wykrywania śladowych ilości substancji – w przemyśle chemicznym, ochronie środowiska, ratownictwie chemicznym, jak i do inspekcji miejsc pracy. Z uwagi na szybką odpowiedź i regenerację sensora (poniżej 3 s) tego rodzaju moduły sprawdzają się również w laboratoriach czy jako osobiste detektory zagrożeń do zastosowań profesjonalnych, np. dla strażaków czy służb BHP.

Do wad tego rodzaju sensorów należy niska selektywność. Układ mierzy stężenie wszystkich gazów i par w mieszance o energii jonizacji poniżej progu wyznaczonego przez energię fotonów lampy UV. Dodatkowo sensory te są dosyć awaryjne i podatne na uszkodzenia. Nie dość, że lampa UV w systemie ulega szybkiemu zużyciu (zazwyczaj sensor wymaga wymiany po kilkuset czy kilku tysiącach godzin pracy), to czujnik może ulec uszkodzeniu na skutek zanieczyszczenia, zabrudzenia czy też zbyt wysokiej wilgotności.

Czujniki NDIR (Non-Dispersive Infrared)

Ostatnią z omawianych grup sensorów są czujniki optyczne, wykorzystujące pomiar widma absorpcji w podczerwieni przez cząsteczki gazu. Pomiar prowadzony jest w specjalnej komorze, ale droga optyczna może być dowolna – łatwo wyobrazić sobie implementację takiej metody pomiaru dla np. dużego zbiornika, jeśli tylko możliwe jest umieszczenie w linii widoczności źródła światła podczerwonego (np. dioda LED) oraz sensora z filtrem, przepuszczającym tylko jedną (typowo) długość fali promieniowania elektromagnetycznego.

Sensory NDIR działają na zasadzie absorpcji promieniowania podczerwonego przez cząsteczki gazu. Każdy materiał ma charakterystyczne pasma pochłaniania promieniowania IR, które wynikają wprost z jego budowy chemicznej (a dokładniej mówiąc, z istniejących w molekule wiązań chemicznych – ich rodzaju i tego, jakie atomy łączą – zasada ta jest stosowana w laboratoriach przy pomiarach widma rozpraszania Ramana czy w spektroskopii FTIR).

Jeśli gaz jest obecny w komorze, pochłania część promieniowania – im więcej gazu, tym więcej energii zostaje pochłonięte. Spadek intensywności światła mierzonego przez detektor jest proporcjonalny do stężenia gazu, co opisuje prawo absorpcji Lamberta-Beera.

Czujniów NDIR używa się typowo do pomiaru stężenia CO2, CH4, H2O czy SO2 w systemach wentylacji czy kontroli jakości powietrza. Stosowane są również do wykrywania gazów cieplarnianych w otoczeniu, w stacjach meteorologicznych i klimatycznych, a także w urządzeniach laboratoryjnych i instalacjach przemysłowych – między innymi w systemach do fermentacji, inkubatorach, szklarniach czy przy hodowli zwierząt.

Systemy te oferują niezwykle czułe (pomiar w zakresie od 0 ppm do 10% z rozdzielczością 1...10 ppm) i stabilne pomiary. Czas reakcji wynosi typowo od 10 do 30 sekund i jest podyktowany przepływem gazu przez komórkę pomiarową, a nie fizyką pomiaru – możliwe jest istotne przyspieszenie pomiaru, jeśli dana aplikacja tego wymaga. Czas regeneracji sensora również jest na poziomie do 30 sekund. Co istotne, sensory te mogą pracować nieprzerwanie – nie ulegają szybkiemu zużyciu ani zatruciu, np. w przypadku ekspozycji na wysokie stężenia pewnych gazów.

Krytycznymi zaletami tych sensorów, które wyróżniają je na tle innych technologii, jest bardzo wysoka selektywność (z uwagi na to, że mierzą konkretne pasma IR, badają stężenie praktycznie tylko jednego związku chemicznego) oraz duża stabilność i powtarzalność pomiaru, który nie musi być kalibrowany nawet przy zmianach warunków środowiskowych. Dodatkowo, wykorzystując nowoczesne źródła IR i energooszczędne fotodetektory, układy te pobierają od 3...5 mW (w wersjach low power) do 100...300 mW (w przypadku profesjonalnych sensorów przemysłowych) mocy podczas ciągłej pracy.

Czujniki elektrooporowe wilgotności (higrometry)

Typowe, elektrooporowe czujniki wilgotności składają się z cienkiej warstwy materiału higroskopijnego (np. polimeru), którego właściwości zmieniają się pod wpływem absorpcji wilgoci.

Układy takie charakteryzują się dosyć dobrą dokładnością pomiaru (na poziomie 2...5% wilgotności względnej) i relatywnie krótkim czasem reakcji (od 5 s do 30 s). Wymagają one kompensacji temperaturowej, ale większość nowoczesnych, scalonych sensorów wilgotności wyposażona jest również w zintegrowany czujnik temperatury.

Czujniki temperatury (termistory, RTD, sensory scalone)

Na rynku dostępnych jest wiele sensorów temperatury, różniących się parametrami, zakresem mierzonych temperatur etc. W aplikacjach pomiarów środowiskowych czy do kompensacji pomiarów z opisanych powyżej sensorów, stosuje się termistory (NTC lub PTC) lub układy scalone (np. LM35, DS18B20), oparte na pomiarze spadku napięcia na złączu PN i generujące napięcie lub sygnał cyfrowy proporcjonalny do temperatury.

Na rynku istnieje bardzo wiele sensorów o zoptymalizowanych parametrach (lub cenie). Typowa dokładność pomiaru wynosi 1°C, z możliwością odczytu temperatury nawet kilka razy na sekundę (realna rozdzielczość czasowa jest oczywiście ograniczona bezwładnością cieplną, np. powietrza w pomieszczeniu).

Czujniki optyczne do pomiaru pyłów (PM)

Ostatnią z grup sensorów opisywanych w tym artykule są moduły do pomiaru stężenia pyłów. Ogromna większość sensorów tego typu opiera się na pomiarze rozproszenia światła na cząsteczkach zawieszonych w badanym powietrzu. Z uwagi na niewielkie rozmiary, nieco zbliżone do długości fali światła, cząstki pyłów rozpraszają promieniowanie zgodnie z tzw. rozpraszaniem Mie. Jest to formalizm opisu natężenia rozproszonego światła wokół sferycznych cząstek o średnicy nie mniejszej niż długość fali światła. Przy użyciu odpowiedniego aparatu matematycznego możliwe jest przybliżone określenie – na podstawie natężenia rozproszonego światła – stężenia i średnicy cząstek.

W sensorze do pomiaru stężenia pyłów stosuje się źródło światła – najczęściej laser lub diodę LED o długości fali leżącej w przedziale światła czerwonego lub podczerwonego. Pod kątem – tak, żeby światło nie świeciło bezpośrednio na niego – znajduje się detektor, mierzący natężenie rozproszonego na pyle światła. Pozwala to na prowadzenie bardzo szybkich pomiarów z częstotliwością typowo 1...2 próbek na sekundę. Stężenie pyłów PM1,0 (pyły poniżej 1 μm średnicy), PM2,5 (pyły <2,5 μm) i PM10 (pyły <10 μm) obliczane jest następnie matematycznie na podstawie natężenia rozproszonego światła. Pomiar taki nie jest zbyt dokładny – w większości zakresu pomiarowego sensory te oferują rozdzielczość 1 μg/m³ i dokładność na poziomie 10%, jednakże dokładność spada wraz ze zwiększającą się koncentracją pyłów.

Integracja czujników z mikrokontrolerami i systemami IoT

Wyjścia z sensorów możemy podzielić z grubsza na dwa rodzaje – cyfrowe oraz analogowe. Wszystkie sensory mierzą wartości analogowe, w związku z czym na pewnym etapie toru pomiarowego mamy do czynienia z wartością analogową. Moduły z wyjściami cyfrowymi mają po prostu wbudowane przetworniki analogowo-cyfrowe, na ogół wraz z procesorami, które przeliczają mierzone napięcia lub prądy na wartość fizyczną, a często również przechowują wartości kalibracyjne itp.

Czujniki z wyjściami analogowymi wymagają użycia wejścia analogowego w mikrokontrolerze lub zewnętrznego przetwornika ADC. Dotyczy to np. wielu sensorów MOX (np. MQ-2, MQ-7) oraz starszych czujników wilgotności, które zmieniają swoją rezystancję pod wpływem mierzonych czynników. Najczęściej umieszcza się je w układzie dzielnika rezystancyjnego i mierzy napięcie wyjściowe za pomocą ADC. Następnie mikrokontroler przelicza zmierzone napięcie na fizyczną wartość, zgodnie z charakterystyką danego sensora. W ten sposób system nie tylko przelicza wartość na zrozumiały format, ale może również dokonywać linearyzacji czy korzystać z wartości kalibracyjnych zapisanych w pamięci nieulotnej.

Inne czujniki – np. elektrochemiczne – wymagają z kolei bardziej złożonego toru analogowego, zwykle w układzie tzw. potencjostatu. Dopiero ten sygnał da się wygodnie wprowadzić do mikrokontrolera czy zewnętrznego ADC. Duża część sensorów elektrochemicznych wymaga też uwzględnienia np. dryftu temperaturowego. Z uwagi na to projektanci obwodów często korzystają z gotowych układów scalonych (front-endów), integrujących w sobie układy wzmacniaczy, wymagane filtry, ADC oraz układy kalibracji czy linearyzacji.

Czujniki PID i NDIR, mimo że często występują w formie z wyjściem analogowym, coraz częściej są dostępne także w wersjach z interfejsem cyfrowym, z własnym mikrokontrolerem. Mają wbudowane funkcje autokalibracji, wykrywania błędów i detekcji przekroczeń progów, co znacznie ułatwia ich użycie w aplikacjach IoT.

Jeśli chodzi o interfejsy cyfrowe, to czujniki gazów i pyłów wyposażone są na ogół w interfejsy szeregowe. W przypadku tych sensorów mamy do dyspozycji szeroką gamę interfejsów:

- UART – bardzo powszechny w czujnikach pyłów i CO2,

- I²C – szczególnie popularny w czujnikach środowiskowych typu „combo” (np. sensory temperatury, wilgotności i VOC),

- SPI – rzadziej spotykany, ale występujący np. w wersjach przemysłowych,

- 1-Wire – w niektórych budżetowych rozwiązaniach.

Powyższe interfejsy pozwalają na proste dołączenie sensorów do mikrokontrolerów i komunikację z wykorzystaniem gotowych bibliotek i przykładów oprogramowania dostępnych w Internecie. Platformy takie jak Arduino IDE, PlatformIO czy MicroPython oferują obszerne wsparcie dla sensorów środowiskowych, łącznie z korekcją temperaturową, kalibracją wstępną i konwersją jednostek.

Przy implementacji tych elementów w układzie – szczególnie sensorów NDIR i optycznych modułów do pomiaru pyłów – trzeba wziąć pod uwagę znaczący pobór prądu, co należy uwzględnić przy projektowaniu zasilania, zwłaszcza w aplikacjach bateryjnych.

Kalibracja, filtracja danych i kompensacja warunków środowiskowych

Sama digitalizacja danych z sensora często nie jest wystarczająca, aby uzyskać wysokiej jakości pomiary. W przypadku wielu czujników konieczne są jeszcze dodatkowe kroki przetwarzania danych. Przyjrzyjmy się bliżej kluczowym etapom tego procesu, pozwalająego na utrzymanie wysokiej sprawności i dokładności czujników gazu czy jakości powietrza.

Kalibracja czujników – wstępna i okresowa

Większość czujników opisanych w artykule wymaga kalibracji – zarówno fabrycznej (wstępnej), jak i okresowej, wykonywanej co pewien czas w warunkach zbliżonych do docelowego środowiska pracy. Odstępstwo od okresowej kalibracji czujnika sprawić może, że jego dokładność spadnie poniżej poziomu deklarowanego przez producenta w nocie katalogowej.

Czujniki MOS cechują się dużym rozrzutem parametrów między egzemplarzami i dryftem charakterystyki w czasie. Ich poprawna eksploatacja wymaga kalibracji na punkcie odniesienia – np. ekspozycji na znane stężenie CO lub powietrze atmosferyczne o określonym poziomie CO2. Wskazane jest również tzw. wygrzanie czujnika przez kilkanaście godzin po pierwszym uruchomieniu lub dłuższej przerwie w użytkowaniu.

Czujniki elektrochemiczne są stabilniejsze, ale również wymagają kalibracji co 6...12 miesięcy z użyciem gazów wzorcowych (np. CO, NO2, SO2). Część modeli wyposażona jest w złącza do kalibracji serwisowej. Wynika to z faktu, że elektrody i elektrolit zawarte w systemie zużywają się w czasie eksploatacji.

Czujniki NDIR często oferują funkcję autokalibracji (ABC – Automatic Baseline Correction), która zakłada, że w dłuższym okresie czujnik będzie wystawiany na świeże powietrze o minimalnym lub zerowym stężeniu CO2. Jeśli urządzenie pracuje w zamkniętym pomieszczeniu bez wentylacji – funkcja ta może zaniżać odczyty i należy ją dezaktywować.

Czujniki PID i optyczne sensory pyłów (np. PMS5003, SPS30) nie wymagają częstej kalibracji, ale ich układ optyczny wymaga okresowego czyszczenia, a w modelach przemysłowych – rekalibracji z użyciem wzorców pyłu.

W systemach produkcyjnych (np. HVAC, oczyszczacze, mierniki osobiste) czujniki powinny przechodzić proces kalibracji fabrycznej lub przynajmniej kompensacji offsetu w warunkach referencyjnych. Jest to trudniejsze w systemach amatorskich; w takiej sytuacji rekomendowane jest wybieranie sensorów, które zostały już fabrycznie skalibrowane i nie wymagają tak częstej rekalibracji.

Filtracja danych pomiarowych – jak radzić sobie z szumami

Sygnały z czujników środowiskowych, zwłaszcza analogowych, podatne są na zakłócenia zewnętrzne – zarówno ze względu na szum elektromagnetyczny w otoczeniu, jak i zmienność warunków środowiskowych. Z uwagi na to często stosuje się różne metody filtracji danych, takie jak:

- średnia okienkowa (Moving Average) – proste i skuteczne dla czujników o wysokim szumie. Polega na uśrednieniu pomiarów w okienku, tj. buforze zawierającym n ostatnich pomiarów. Zwykle stosuje się okna o n = 5...20 pomiarów, jednakże stosować można większe lub mniejsze okienka, w zależności od częstotliwości próbkowania sensora oraz spodziewanych prędkości zmian mierzonej wielkości,

- filtr Kalmana – bardziej zaawansowany, adaptacyjny filtr stosowany do szacowania wartości rzeczywistych w warunkach dużych fluktuacji (szczególnie przy szybkim próbkowaniu),

- filtry medianowe – dobrze sprawdzają się w eliminowaniu skokowych zakłóceń. Są podobne do średniej okienkowej, z tym że zamiast średniej wyznacza się medianę, która jest mniej podatna na gwałtowne zakłócenia,

- filtry dolnoprzepustowe cyfrowe (np. IIR lub FIR) – cyfrowe implementacje filtrów pasmowych, skuteczne dla sygnałów powoli zmieniających się (jak wilgotność czy CO2) lub sygnałów o wielu składowych częstotliwościowych.

- Dobrze dobrany algorytm filtracji poprawia stabilność wyświetlanych danych i ułatwia ich dalsze przetwarzanie (np. progowanie, generowanie alertów, sterowanie zewnętrznymi systemami).

Kompensacja wpływu temperatury i wilgotności

Czujniki środowiskowe są często nieliniowo wrażliwe na warunki otoczenia. Elementy MOS są silnie zależne od temperatury i wilgotności otoczenia. Wymagana jest kompensacja programowa lub sprzętowa (np. poprzez uwzględnienie dodatkowego sensora do pomiaru temperatury czy wilgotności powietrza). Kompensacja realizowana jest programowo przez mikrokontroler. Z kolei sensory elektrochemiczne są mniej wrażliwe, ale nadal wymagają kompensacji, zwłaszcza przy gwałtownych zmianach wilgotności (>70% RH) lub temperatury. Powolne zmiany nie mają już tak wielkiego wpływu na pomiar.

Sensory NDIR w większości mają już wbudowane czujniki temperatury i ciśnienia, dzięki czemu samodzielnie wykonują kompensację temperaturową i ciśnieniową pomiaru. Podobnie optyczne czujniki pyłów. Są one natomiast podatne na kondensację i zmienną wilgotność, która wpływa na rozpraszanie światła (wilgotne cząstki rozpraszają inaczej niż suche). Dlatego też niektóre elementy mają wbudowane higrometry i zaimplementowaną funkcję kompensacji pomiarów.

W systemach profesjonalnych stosuje się często wielosensorowe korekcje pomiarów – np. wartości z czujnika temperatury i wilgotności służą do przeliczenia danych z sensora gazowego, zgodnie z jego charakterystyką temperaturową (np. mnożnikiem zależnym od wartości T lub RH).

Praktyczne zastosowania

Domowe detektory gazów i czadu (CO, CH4, LPG)

W budynkach mieszkalnych powszechnie stosuje się proste detektory niebezpiecznych gazów, zwłaszcza czadu czy gazu ziemnego. Czujniki elektrochemiczne używane są do wykrywania tlenku węgla (czadu). Dzięki dużej selektywności i niskim progom detekcji (już od 10...30 ppm) stanowią idealny wybór do domów z piecami węglowymi, gazowymi lub kominkami. Czujniki MOS stosuje się z kolei do wykrywania gazów palnych (metan, propan-butan, alkohol). Wyczuwają one ewentualne wycieki gazu itp., ale także obecność dymu np. z przypalonego jedzenia, co trochę utrudnia ich stosowanie w domu.

Takie urządzenia zazwyczaj zawierają akustyczny układ alarmowy i wskaźnik LED. Na ogół zasilane są bateryjnie, więc dobór sensorów musi również obejmować analizę poboru prądu.

Stacje monitoringu jakości powietrza

W projektach hobbystycznych lub edukacyjnych popularne są czujniki optyczne pyłów PM, często łączone z modułami ESP32, wyświetlaczami itp. W wersjach profesjonalnych (np. miejskich lub przemysłowych) stosuje się kombinacje czujników: NDIR do pomiaru ilości CO2, optyczne do badania pyłów PM1,0/PM2,5/PM10, VOC do ogólnej oceny zanieczyszczeń organicznych oraz elektrochemiczne do badania poziomów NO2, SO2, O3. Stacje te zbierają dane w czasie rzeczywistym i mogą sterować systemami wentylacji (w budynkach), sygnalizować zagrożenia lub służyć do analizy długoterminowych trendów.

Inteligentne oczyszczacze powietrza i klimatyzatory

Nowoczesne urządzenia wentylacyjne i oczyszczacze powietrza automatycznie dostosowują swoją pracę do warunków otoczenia. W tym celu integrują w sobie czujniki PM2,5 i PM10 – wykrywają stężenie aerozoli i aktywują wyższe obroty wentylatorów w warunkach pogorszonej jakości powietrza. Dodatkowo systemy te mogą zawierać sensory NDIR do pomiaru poziomu CO2, którego stężenie stanowi wskaźnik obecności ludzi i konieczności zwiększenia wydajności wentylacji pomieszczenia. Uzupełniem są czujniki VOC, które reagują na zapachy, opary chemiczne i zanieczyszczenia z kuchni lub łazienki.

Monitoring środowiskowy w rolnictwie i szklarniach

Układy oparte na sensorach parametrów powietrza sterują systemami nawadniania, ogrzewania i wentylacji w szklarniach. Na otwartych polach pozwalają na wykrywanie konieczności nawadniania, współpracując z sensorami wilgotności gleby.

Do pomiaru wilgotności i temperatury powietrza stosowane są scalone sensory, uzupełnione o czujniki CO2 (NDIR) – jako że właśnie gaz ten stymuluje fotosyntezę w uprawianych roślinach. Pomiar stężenia CO2 pozwala kontrolować emisję tego gazu z generatorów. Dodatkowo mierzy się poziomy amoniaku (NH3) i siarkowodoru (H2S), zwłaszcza w hodowlach zwierząt; stosuje się do tego najczęściej elektrochemiczne czujniki gazów toksycznych.

Zbierane dane często przesyłane są do chmury przez np. LoRaWAN czy NB-IoT. Pozwala to agregować pomiary z dużego terenu i obrabiać oraz analizować pomiary z użyciem zaawansowanych algorytmów.

Zastosowania przemysłowe i BHP

W przemyśle chemicznym, paliwowym i produkcyjnym stosuje się:

- czujniki PID – do wykrywania śladowych ilości VOC i uwalniania np. rozpuszczalników w lakierniach czy laboratoriach,

- czujniki elektrochemiczne – do wykrywania gazów niebezpiecznych dla zdrowia (np. CO, NO2, Cl2, H2S),

- czujniki CO2 i O2 – w pomieszczeniach zamkniętych i zbiornikach – dla zapewnienia bezpieczeństwa pracowników.

W systemach BHP stosuje się często te sensory jako część tzw. mierników osobistych, które noszą pracownicy i zawierających zestaw miniaturowych sensorów wraz z układem alarmującym (dźwiękowo, optycznie i/lub wibracyjnie) o przekroczeniu dopuszczalnych progów stężenia w otoczeniu.

Systemy wentylacji i automatyki budynkowej

W nowoczesnych budynkach z inteligentną wentylacją stosuje się czujniki CO2 do wykrywania „zagęszczenia ludzi” i automatycznego zwiększenia wymiany powietrza, sensory VOC do oceny ogólnej jakości powietrza i czujniki wilgotności do kontroli nawiewu i zapobiegania np. powstawaniu kondensacji na ścianach.

Czujniki te komunikują się z centralami HVAC lub systemami zarządzania budynkiem (BMS). Często korzysta się z komunikacji bezprzewodowej, jednak klasyczne rozwiązania tego typu stosują sieci RS-485 lub CAN.

Podsumowanie i kierunki rozwoju

Technologia czujników używanych do pomiaru jakości powietrza czy wykrywania gazów cały czas dynamicznie się rozwija. Jakkolwiek w najbliższym czasie nie pojawią się raczej rewolucyjnie nowe rodzaje sensorów, to rozwój badań nad materiałami i technologiami produkcyjnymi sprawia, że nowe sensory są coraz czulsze, dokładniejsze i bardziej wytrzymałe. Zastosowanie nanotechnologii w sensorach pozwala maksymalizować powierzchnię aktywną sensora bez zwiększania masy czy objętości materiałów aktywnych – co pozwala na uzyskanie o wiele rzędów większej czułości tych elementów. To zaś przekłada się na dalszą miniaturyzację i optymalizację tych elementów, jak również zmniejszenie ich kosztu, dzięki czemu można stosować je na coraz większą skalę.

Wiele innych technologii wpływa jednakże na rozwój sensorów. Najważniejszą z nich jest obecnie sztuczna inteligencja. Pomiary z sensorów stosowane są często w połączeniu z algorytmami uczenia maszynowego do precyzyjniejszej analizy, przewidywania stanu czy np. wcześniejszego wykrywania skażenia bądź niezawodnego przewidywania jakości powietrza w pomieszczeniach. To zaś wpływa na lepsze sterowanie systemami wentylacji i klimatyzacji. Takie aplikacje pozwalają ponadto na oszczędzanie energii w budynkach.

Sensory gazów i inne elementy używane do monitorowania jakości powietrza stanowią szeroką i różnorodną grupę elementów elektronicznych. Na rynku dostępne są czujniki do wykrywania niemalże wszystkich gazów i par, z jakimi spotkać się można w przemyśle czy w naszym codziennym otoczeniu. Dostępne są elementy o szerokim spektrum pomiaru, jak i bardzo precyzyjne, selektywne i stabilne. Do każdej aplikacji znajdzie się odpowiedni typ czujnika – o ile tylko jego koszt pozwoli na zastosowanie w docelowym rozwiązaniu.

Nikodem Czechowski, EP

Zaloguj

Zaloguj