Moduły OEM w projektowaniu elektroniki – błogosławieństwo czy kosztowny kompromis?

Współczesny rynek elektroniki – napędzany rosnącymi oczekiwaniami konsumentów oraz presją kardy zarządzającej firm, ukierunkowaną na skrócenie cyklu rozwojowego nowych produktów – coraz częściej sięga po gotowe moduły funkcjonalne. Pomimo oczywistych korzyści, jakie niesie za sobą takie podejście, nie sposób nie dostrzec również licznych ograniczeń, które – przy braku odpowiedniej świadomości projektowej i myślenia na poziomie systemowym – mogą nie tylko utrudnić rozwój produktu, ale wręcz zablokować jego skalowanie lub skuteczne wdrożenie do produkcji seryjnej.

Łatwo, szybko i kompaktowo – zalety użycia modułów w projektowaniu urządzeń

Pierwszą i bodaj najbardziej oczywistą zaletą stosowania modułów jest skrócenie czasu opracowania nowego produktu. W tradycyjnym podejściu projektant, zanim przystąpi do budowy właściwego układu, musi przejść przez cały proces dobierania najważniejszych komponentów, projektowania płytki drukowanej, przygotowania listy komponentów (BOM) oraz finalnie – wyprodukowania, zmontowania i przetestowania urządzenia. Każdy z tych kroków wiąże się z ryzykiem błędów i nieprzewidzianych opóźnień, a ryzyko to jest zwykle tym większe, im bardziej innowacyjny jest opracowywany produkt. Tymczasem skorzystanie z gotowych, fabrycznie przetestowanych modułów (do których jest dostępna szczegółowa dokumentacja) pozwala w wielu przypadkach uniknąć znacznej części tych problemów, a przynajmniej mocno uprościć łańcuch dostaw. Dotyczy to zwłaszcza obszarów newralgicznych z punktu widzenia kompatybilności elektromagnetycznej, takich jak tory radiowe (np. Wi-Fi, Bluetooth, ZigBee, LoRa, GSM/LTE, etc.) czy przetwornice impulsowe, gdzie nawet niewielkie błędy projektowe mogą skutkować całkowitą dysfunkcją urządzenia lub niezgodnością z obowiązującymi na danym rynku przepisami.

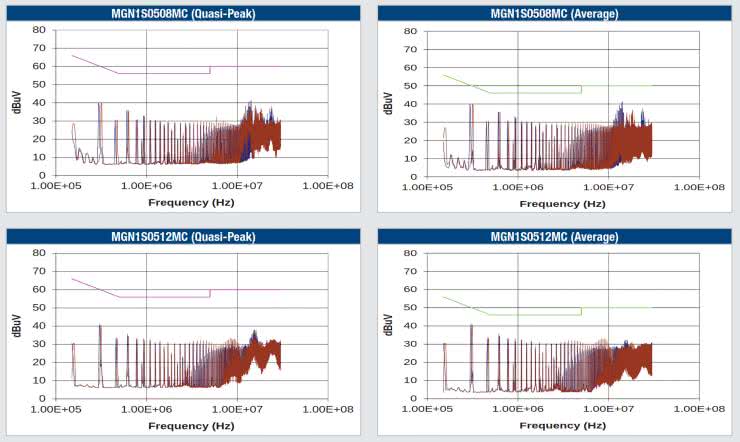

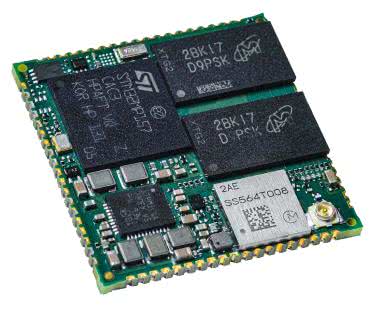

Nie bez znaczenia pozostaje również fakt, że liczne moduły – zwłaszcza komunikacyjne czy zasilające – są dostarczane z gotową dokumentacją certyfikacyjną (deklaracja zgodności CE, certyfikaty FCC, etc.), a niekiedy nawet przeszły już rygorystyczne testy środowiskowe – przykładowe wyniki badań EMC miniaturowej przetwornicy marki Murata z serii MGN1 (fotografia 1) można zobaczyć na rysunku 1.

Oznacza to, że producent końcowego urządzenia może w wielu przypadkach ograniczyć się do badań zgodności na poziomie integracji modułu z resztą układu, zamiast przechodzić przez pełną procedurę od podstaw. Przekłada się to nie tylko na skrócenie czasu wprowadzenia produktu na rynek (tzw. time-to-market), ale także na znaczne oszczędności finansowe – zwłaszcza w przypadku produktów niskonakładowych lub demonstratorów technologii.

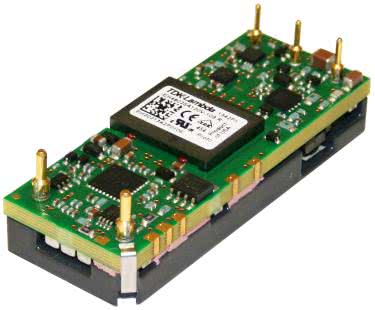

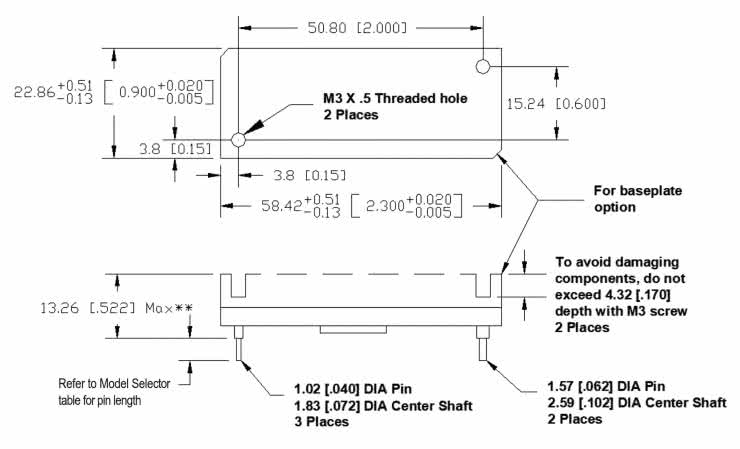

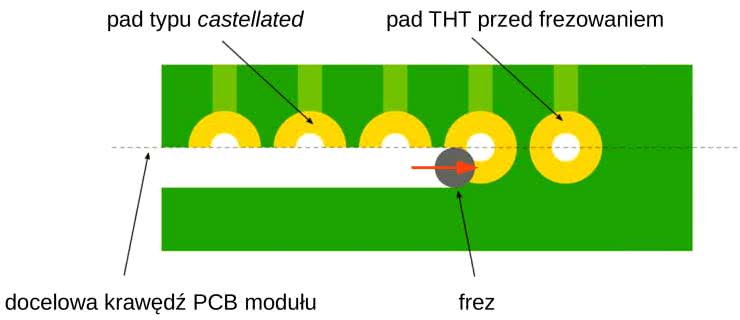

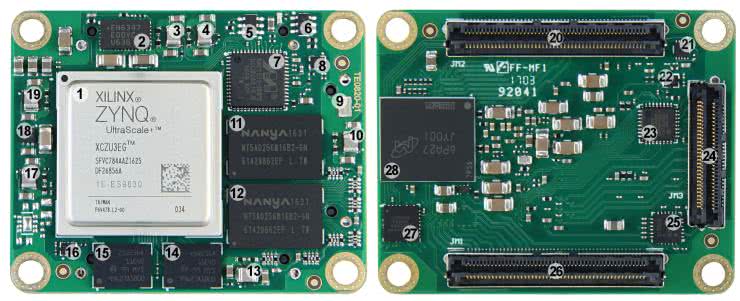

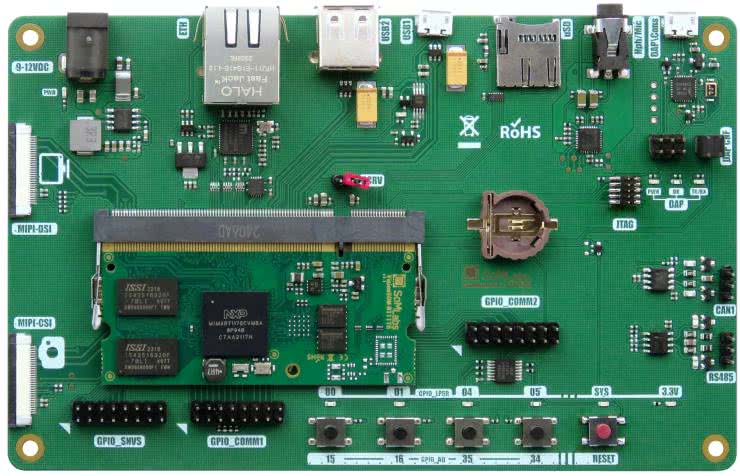

Kolejną zaletą podejścia modułowego do projektowania urządzeń jest możliwość znacznej redukcji rozmiarów docelowej płytki drukowanej. Efekt ten jest jednak uzależniony od rodzaju modułu oraz technologii, a przede wszystkim – od gęstości montażu komponentów na PCB projektowanego urządzenia. Większość modułów lutowanych bezpośrednio na płytce drukowanej w technice SMT (za pomocą padów z półotworami, tzw. castellated pads – fotografia 2) lub – rzadziej – THT (np. w przypadku przetwornic DC/DC o dużej mocy wyjściowej, ale niewielkich wymiarach – fotografia 3, rysunek 2) jest bowiem produkowana przy dość gęstym upakowaniu elementów, a często wręcz z użyciem wielowarstwowych obwodów drukowanych w technologii HDI (fotografia 4).

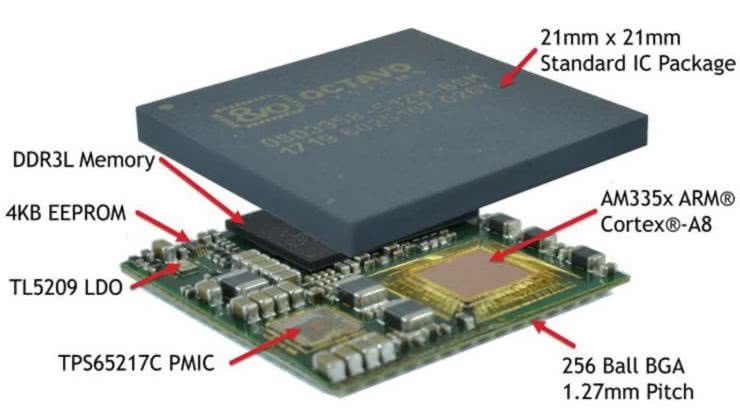

Bardziej zaawansowani producenci modułów stosują technikę COB (chip-on-board), w której struktury krzemowe są montowane bezpośrednio na PCB i łączone ze ścieżkami metodą bondingu, zaś w skrajnych przypadkach moduł przyjmuje formę SIP – „udaje” układ scalony, choć w istocie stanowi rozbudowaną konstrukcję hybrydową (fotografia 5). Takie rozwiązanie pozwala niebywale zredukować rozmiary całości, przez co dany blok urządzenia (np. moduł radiowy) jest wielokrotnie mniejszy od jego odpowiednika funkcjonalnego, który zostałby zbudowany z użyciem osobnych układów scalonych i zestawu niezbędnych komponentów peryferyjnych.

W tym momencie dochodzimy do jeszcze jednego zagadnienia. Coraz większa liczba nowych układów scalonych, tj. projektowanych i wdrażanych do sprzedaży, jest dostępna tylko i wyłącznie w obudowach wymagających stosowania zaawansowanych (a przez to także kosztownych) technik produkcji PCB – w tym przede wszystkim przelotek ślepych i zagrzebanych, przelotek w padach (via-in-pad), precyzyjnej kontroli soldermaski (w przypadku padów definiowanych soldermaską, tj. SMD), czy wreszcie pełnego złocenia pól lutowniczych. Jeżeli na płycie urządzenia znajduje się tylko jeden lub maksymalnie kilka układów o tak wysokich wymaganiach (zwykle w obudowiach typu BGA czy WLCSP), to zamontowanie ich bezpośrednio na PCB powodowałoby nieunikniony i dość drastyczny wzrost kosztów produkcji – zwłaszcza, jeżeli cała płyta musi być relatywnie spora, chociażby z uwagi na rozmiar zastosowanych złączy czy wielokanałowy charakter urządzenia. Zastosowanie modułu, który ma już „na pokładzie” wszystkie niezbędne obwody, pozwala zredukować liczbę warstw płyty bazowej (czasem nawet do zaledwie 2) oraz znakomicie obniżyć wymagania odnośnie produkcji PCB (rozmiar przelotek, odstępy izolacyjne i szerokości ścieżek, etc.).

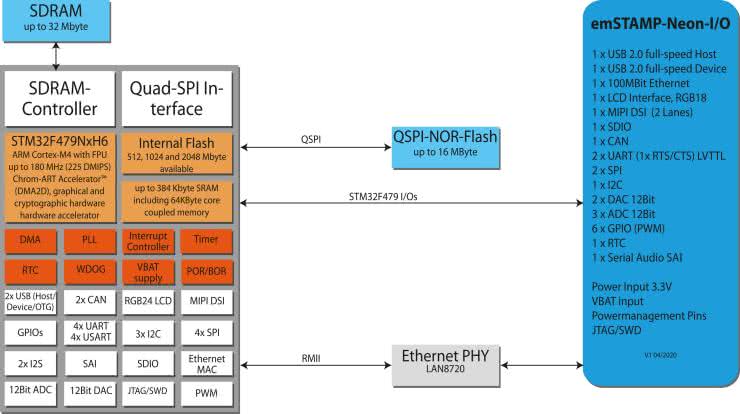

I takie właśnie założenia przyświecają producentom modułów opartych na większych mikrokontrolerach, jak chociażby emSTAMP-Neon-CM4 (fotografia 6, rysunek 3) – oprócz samego mikrokontrolera (w tym przypadku jest to STM32F479 z rdzeniem ARM Cortex-M4) na pokładzie modułu znalazły się tylko najważniejsze peryferia: pamięci SDRAM oraz NOR Flash, zestaw podstawowych elementów pasywnych oraz – dodatkowo – układ Ethernet PHY.

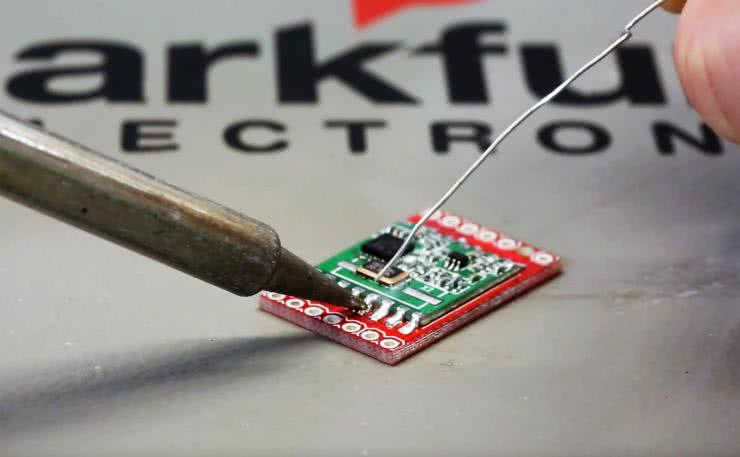

Zastosowanie padów typu castellated sprawia, że montaż układu jest możliwy nie tylko w piecu rozpływowym lub za pomocą gorącego powietrza, ale („na upartego”) nawet przy zastosowaniu lutownicy kolbowej z (dobranym odpowiednio do wielkości padów) cienkim grotem (fotografia 7). W przypadku urządzeń wymagających implementacji kompletnego systemu wbudowanego (ale bez nadmiernego inwestowania w zaawansowane obwody drukowane), takie rozwiązanie może zatem przynieść istotne korzyści w zakresie uproszczenia procesów montażu czy nawet późniejszego serwisu urządzeń.

W przypadku modułów wyposażonych we wbudowany procesor niezwykle istotnym aspektem implementacyjnym jest uproszczenie prac nad oprogramowaniem nadrzędnego procesora. Dotyczy to zwłaszcza układów radiowych, implementujących zwykle np. gotowy stos Bluetooth czy zaawansowane algorytmy zabezpieczeń sieci Wi-Fi, ale także niektórych modułów czujnikowych bądź sterowników silników. Oczywiście im wyższa jest jakość dokumentacji producenta, tym lepiej – dlatego często jednym z głównych kryteriów wyboru, zwłaszcza w przypadku projektów niskonakładowych czy mocno ograniczonych czasowo przez zbliżający się wielkimi krokami deadline, jest właśnie... dostępność bibliotek API czy też przykładowych projektów. Zazwyczaj jakość dokumentacji (jak i samego modułu) idzie w parze z ceną detaliczną modułu – nie ma w tym jednak nic dziwnego, gdyż porządne opracowanie oprogramowania oraz napisanie dokumentacji i przeprowadzenie wyczerpujących testów jest procesem bardzo pracochłonnym, który zwyczajnie musi się zwrócić producentowi z odpowiednią nawiązką. Innym, niezwykle cennym aspektem jest także wsparcie techniczne – czy to ze strony samego producenta, czy też inżynierów aplikacyjnych lokalnego dystrybutora.

Nie wszystko złoto, co się świeci, czyli o wadach modułów

Nie sposób jednak przemilczeć faktu, że korzystanie z gotowych modułów wiąże się z bardzo konkretnymi kompromisami. Jednym z najczęściej wskazywanych ograniczeń jest znaczna utrata elastyczności projektowej. Moduł – jako jednostka zamknięta, w niektórych przypadkach traktowana w dokumentacji producenta niemal jako „czarna skrzynka” – ma z góry zdefiniowaną liczbę i rozmieszczenie złączy czy innych kluczowych elementów (np. anteny), określony pobór mocy, arbitralnie ustaloną topologię połączeń i niejednokrotnie również zamknięte oprogramowanie niskopoziomowe (firmware). Oznacza to, że konstruktor – zamiast tworzyć architekturę urządzenia „na czysto” – musi naginać własną koncepcję do ograniczeń narzuconych przez producenta modułu. W praktyce może to prowadzić do nieoptymalnych rozwiązań – zarówno pod względem wydajności, jak i wymiarów, zużycia energii, czy wreszcie docelowej funkcjonalności.

Ograniczenia elastyczności dotyczą zresztą nie tylko sprzętu, ale także części programowej. To, co w części przypadków jest zaletą stosowania modułów (np. dostępność gotowych stosów protokołów komunikacyjnych), może stanowić ograniczenie, jeżeli zachodzi potrzeba dostosowania danego aspektu do specyficznych wymogów projektowanego urządzenia lub chociażby... zmieniających się wymogów prawnych (np. w zakresie cyberbezpieczeństwa) czy normalizacyjnych. Uwiązanie do zewnętrznego oprogramowania, w przypadku którego mamy do dyspozycji tylko dokumentację techniczną, może stanowić dodatkowe utrudnienie w procesie certyfikacji – taki firmware bądź biblioteki API (przeznaczone do komunikacji z modułem z poziomu nadrzędnego procesora) jest bowiem traktowane jako tzw. SOUP, czyli Software of Unknown Provenance (w dosłownym tłumaczeniu oprogramowanie o nieznanym pochodzeniu). Norma IEC 62304, dotycząca cyklu życia oprogramowania urządzeń medycznych, definiuje w ten sposób wszystkie te komponenty programowe, w przypadku których – mówiąc w ogromnym skrócie – producent docelowego urządzenia medycznego nie może mieć pewności co do prawidłowego procesu rozwoju owego oprogramowania.

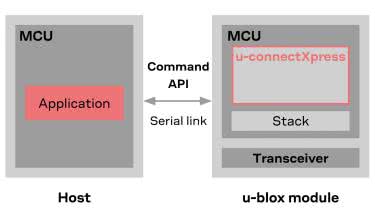

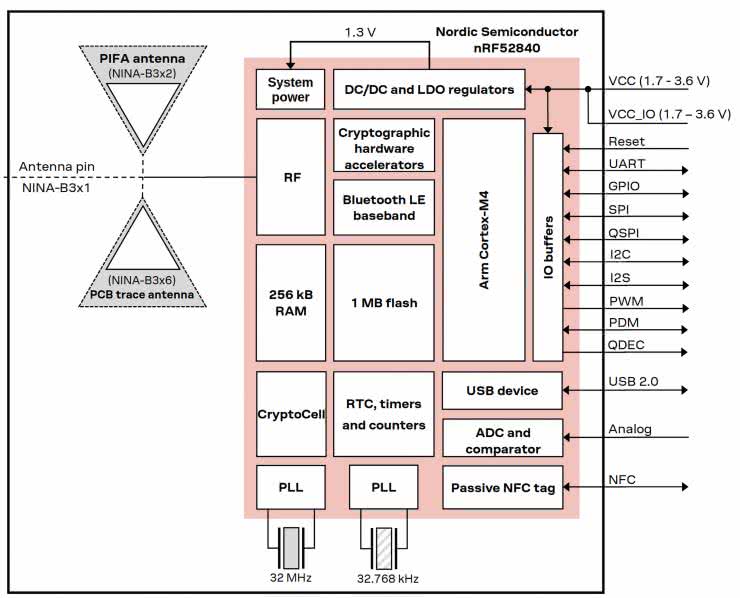

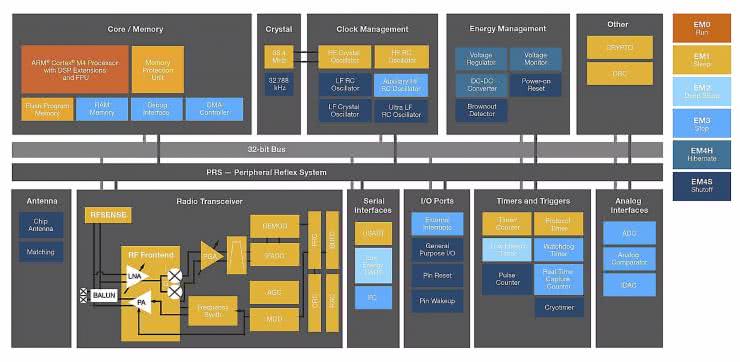

W tym miejscu warto wspomnieć o interesującym rozwiązaniu, które wdrożyła firma u-blox. Producent dostrzegł bowiem fakt, że w przypadku rozbudowanych układów radiowych SoC – takich, jak procesory z serii nRF marki Nordic Semiconductor – zaprzęgnięcie SoC tylko do obsługi radia (np. Bluetooth LE) byłoby w wielu przypadkach marnotrawstwem zasobów, wymuszającym użycie dodatkowego, zewnętrznego mikrokontrolera do obsługi wszystkich pozostałych funkcjonalności docelowego urządzenia. Dlatego też firma u-blox dała swoim odbiorcom wybór – te same moduły (np. z serii Nina-B3 – fotografia 8) są dostępne zarówno w wersji z fabrycznie wgranym oprogramowaniem u-connectXpress (implementującym cały stos komunikacyjny oraz dekoder komend AT – rysunek 4), jak i w tzw. wariancie Open CPU (gotowym do zaprogramowania przez użytkownika).

Dzięki temu we wszystkich tych projektach, które i tak wymagają użycia dodatkowego MCU, możliwe jest szybkie wdrożenie funkcjonalności radiowych w oparciu o gotowy firmware, a jeżeli czas i zasoby ludzkie firmy na to pozwalają, konstruktor urządzenia docelowego może zdecydować się na skorzystanie z wewnętrznego mikrokontrolera układu nRF (rysunek 5), który zostanie zaprogramowany np. z użyciem oficjalnego środowiska deweloperskiego firmy Nordic. To drugie rozwiązanie – choć przeważnie okaże się dalece bardziej praco- i czasochłonne, zwłaszcza jeżeli programista odpowiedzialny za oprogramowanie wbudowane nie pracował wcześniej z platformą nRF – będzie nie tylko bardzo kompaktowe, ale także znacznie tańsze (pod względem BOM) i zapewne również bardziej energooszczędne w porównaniu do wariantu korzystającego z dodatkowego mikrokontrolera.

Powróćmy jednak do potencjalnych wad modułów. Kolejnym istotnym punktem naszej listy, który należy rozważyć z punktu widzenia produkcji seryjnej, jest cena. Moduł – mimo że w fazie prototypowania niemal zawsze stanowi tańszą i wygodniejszą alternatywę – w przeliczeniu na jednostkowy koszt BOM urządzenia produkowanego masowo często okaże się droższy niż równoważne rozwiązanie oparte na dedykowanym projekcie PCB, z samodzielnie dobranymi komponentami. Szczególnie jaskrawo widać to w projektach konsumenckich, gdzie dosłownie każdy grosz różnicy w cenie jednostkowej przekłada się na tysiące złotych w skali całej serii.

Dodatkowym utrudnieniem w przypadku produkcji wielkoseryjnej bywa również zależność od zewnętrznego dostawcy – jeśli producent modułu zdecyduje się wycofać dany produkt z oferty (co, niestety, nie należy do rzadkości, szczególnie w przypadku firm dalekowschodnich bądź małych producentów o stosunkowo niewielkich możliwościach reakcji na wahania rynkowe), to konstruktor zostaje postawiony przed koniecznością przeprojektowania urządzenia, a nierzadko nawet całego oprogramowania wbudowanego, zmiany zaś wiążą się z koniecznością powtórnego przejścia przez cały proces certyfikacji. Jest to szczególnie dotkliwe w branżach silnie obwarowanych przez wymogi prawne, np. w sektorze medycznym.

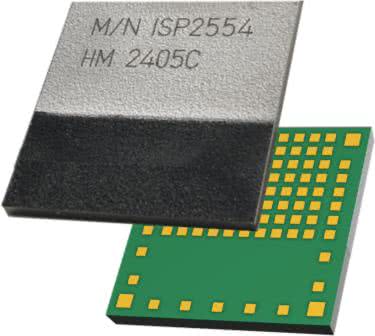

Zauważalnym problemem dla wytwórców nastawionych na produkcję wielkoseryjną może być więc mała stabilność dostaw modułów. W niektórych przypadkach płytki bardzo szybko znikają z rynku – o ile każdemu producentowi może zdarzyć się wpadka (produkt nieudany lub po prostu nieopłacalny, a przez to szybko wycofany z obrotu), to można wskazać firmy, dla których ciągła rotacja w portfolio jest niemal codziennością. Przykładem firmy, która bardzo często zdejmowała z rynku wprowadzone co najwyżej kilka lat wcześniej moduły, może być Hope RF – znany producent bardzo tanich modułów radiowych ISM (fotografia 9) – o ile wyjątkowo niski koszt jednostkowy (cena detaliczna na poziomie kilku złotych) zachęca do stosowania w niektórych mniej wymagających aplikacjach codziennego użytku, to słaba dostępność produktów zakupionych dosłownie „chwilę wcześniej” z pewnością jest aspektem, który warto wziąć pod uwagę planując stabilną, długofalową produkcję masową.

W kontekście projektów wymagających szczególnej odporności EMC lub wysokiego poziomu niezawodności (np. systemów automotive, urządzeń medycznych czy aparatury lotniczej), stosowanie modułów bywa również ryzykowne z innego powodu – ograniczonej kontroli nad szczegółami konstrukcji wewnętrznej. Wbudowane przetwornice impulsowe, nieoptymalnie dobrane komponenty pasywne, brak ekranowania czy niewłaściwe prowadzenie masy wewnątrz modułu mogą prowadzić do nieoczekiwanych problemów w zakresie kompatybilności elektromagnetycznej, które w przypadku projektu prowadzonego samodzielnie od podstaw dałoby się łatwiej zidentyfikować i wyeliminować. Co gorsza, w niektórych przypadkach zidentyfikowanie źródła problemu wymaga wręcz dokonania swego rodzaju inżynierii odwrotnej, gdyż producenci nie zawsze chętnie dzielą się szczegółowymi schematami ideowymi czy kodem oprogramowania własnościowego (o layoucie PCB modułu już nie wspominając).

Z tego samego powodu w projektach medycznych unika się zwykle stosowania przetwornic DC/DC czy modułów zasilaczy, których producent nie określił explicite ich medycznego przeznaczenia. Nawet, jeżeli dany model konwertera lub zasilacza sieciowego oferuje wysoki poziom napięcia izolacji, to sama konstrukcja wewnętrzna zastosowanej bariery galwanicznej także ma znaczenie dla spełnienia (lub nie) wymogów normy 60601-1. Dlatego też producenci przetwornic, od których zależy stopień ochrony przed porażeniem pacjenta i/lub operatora, wprost odwołują się do konkretnych zapisów ww. standardu, dzięki czemu konstruktor ma pewność, że wybierając dany produkt jest w stanie zapewnić wymagany poziom bezpieczeństwa.

Przykład można zobaczyć na fotografii 10 i rysunku 6 – w dokumentacji medycznej przetwornicy DC/DC producent, firma Traco Power, jawnie określa liczbę środków ochrony pacjenta (MOPP – Means of Patient Protection), która ma znaczenie nie mniejsze, niż konkretne wartości napięcia izolacji czy też prądów upływu.

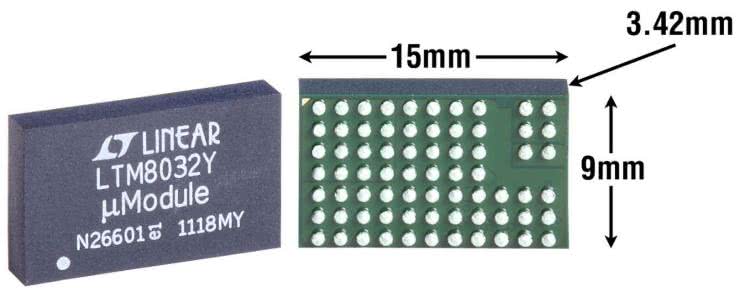

W części artykułu poświęconej zaletom stosowania gotowych modułów wspomnieliśmy o znaczącym obniżeniu wymagań odnośnie procesu produkcji docelowej PCB, o ile wybrany moduł sam „załatwia” za nas konieczność projektowania złożonych obwodów wielowarstwowych, w tym HDI. Gwoli ścisłości należy jednak zwrócić uwagę, że w niektórych przypadkach to właśnie sam moduł wymusza użycie zaawansowanych obwodów drukowanych – chociażby przelotek umieszczonych w padach. Taka sytuacja, choć dość paradoksalna w świetle opisanych wcześniej zalet, ma miejsce niemal wyłącznie w przypadku ekstremalnie kompaktowych płytek, np. niektórych modułów Bluetooth (rysunki 7 i 8) czy niektórych wybitnie zminiaturyzowanych przetwornic DC/DC typu SIP (System-in-Package) – np. takich, jak na fotografii 11, które wymagają montażu BGA (choć sam footprint jest w tym przypadku silnie zoptymalizowany pod kątem uproszczenia mozaiki ścieżek PCB).

Aby oddać sprawiedliwość twórcom takich modułów trzeba jednak jasno podkreślić, że stosowanie na większych płytach tak maleńkich modułów, jak przykład z rysunku 7, jest przeważnie i tak z góry pozbawione sensu – są to bowiem produkty kierowane do wytwórców wyjątkowo kompaktowych urządzeń, które siłą rzeczy bazują na płytkach drukowanych o dużej gęstości upakowania komponentów. Zastosowanie w nich technik HDI jest zatem zwykle i tak standardowym rozwiązaniem.

Na koniec warto wspomnieć jeszcze o aspekcie edukacyjnym. Choć użycie gotowych modułów z pewnością skraca krzywą uczenia się i pozwala szybciej osiągnąć „działające” rozwiązanie, to jednocześnie pozbawia młodych konstruktorów możliwości głębszego zrozumienia, jak naprawdę funkcjonują poszczególne sekcje urządzenia elektronicznego. W efekcie może dojść do sytuacji, w której projektant potrafi poprawnie użyć układu w postaci zamkniętego bloku, ale nie jest w stanie samodzielnie zaprojektować jego funkcjonalnego odpowiednika – co w dłuższej perspektywie ogranicza jego kompetencje zawodowe.

Techniki integracji modułów z płytą główną

Jeżeli dany rodzaj modułu (np. radiowego) występuje na rynku w szerokiej gamie odmian, to konstruktor może stanąć przed koniecznością wyboru sposobu integracji modułu z resztą urządzenia. Decyzja powinna opierać się nie tylko na samej funkcjonalności czy parametrach elektrycznych, ale także – zwłaszcza w bardziej wymagających zastosowaniach – na zagadnieniach natury mechanicznej i niezawodnościowej. To, w jaki sposób moduł zostanie zamocowany i połączony z płytką drukowaną urządzenia docelowego, wpływa nie tylko na trwałość i jakość połączeń elektrycznych (w tym ich rezystancję), ale także na łatwość montażu, testowania i ewentualnej wymiany modułu w ramach działań serwisowych. W praktyce stosuje się kilka typowych rozwiązań, które z grubsza można podzielić na sześć grup.

1. Pady półotwarte (castellated pads)

Jednym z najbardziej popularnych i uniwersalnych sposobów integracji modułów – zwłaszcza komunikacyjnych czy niektórych minikomputerów SoM – jest zastosowanie padów typu castellated. Są to metalizowane otwory, umieszczone na krawędzi płytki modułu i – już po metalizacji – częściowo sfrezowane (rysunek 9), przez co przypominają nieco swoim kształtem zwieńczenie muru baszty obronnej, czyli tzw. blanki (stąd zresztą anglojęzyczna nazwa tego rodzaju wyprowadzeń).

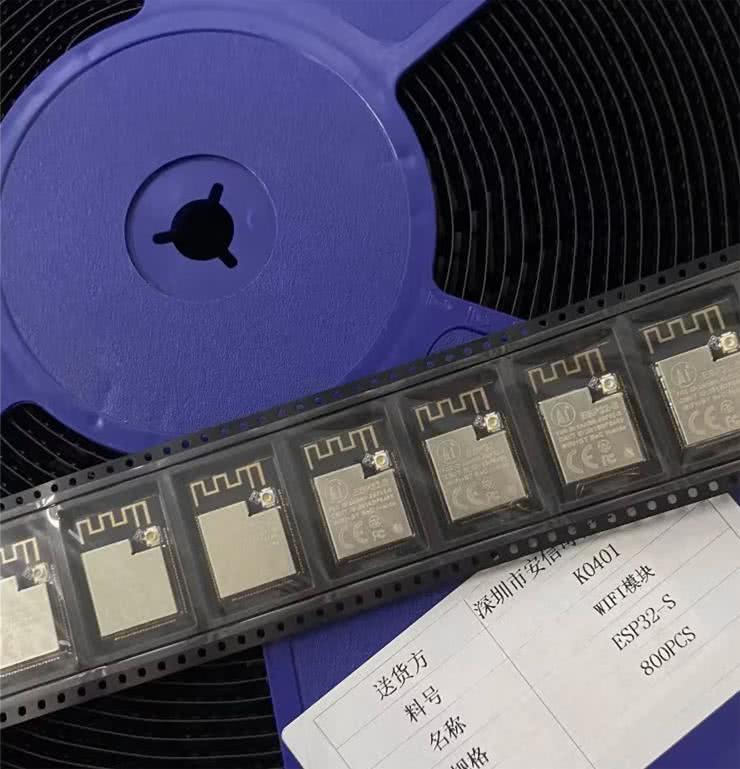

Takie połączenie umożliwia lutowanie modułu bezpośrednio na powierzchni płyty bazowej, przy zachowaniu pełnej automatyzacji procesu montażu SMT (w tym lutowania rozpływowego), o ile oczywiście posiadany automat pick and place pozwala na pracę z odpowiednio dużymi komponentami, a sam moduł jest stosownie zapakowany fabrycznie i przystosowany do takiej techniki układania komponentów (fotografia 12).

Z punktu widzenia produkcji seryjnej rozwiązanie to jest niezwykle korzystne – pozwala na pełną inspekcję optyczną (AOI) po lutowaniu, nie wymaga stosowania żadnych dodatkowych złączy (co znacznie obniża koszty BOM samego modułu), a jednocześnie zapewnia dobre parametry elektryczne. Należy jednak pamiętać o konieczności prawidłowego zaprojektowania footprintu na płycie głównej – niedopasowanie padów lub błędy w planowaniu ilości pasty lutowniczej mogą skutkować zimnymi lutami lub brakiem styku na pojedynczych pinach.

Zaletą padów typu castellated jest także możliwość lutowania ręcznego – trzeba to jednak zrobić umiejętnie, w miarę możliwości bez poprawek, gdyż metalizacja otworu półotwartego może stosunkowo łatwo ulec oderwaniu od laminatu PCB w wyniku przegrzania lub przyłożenia zbyt dużej siły. Nieco lepiej pod tym względem wypadają moduły produkowane w oparciu o płytki wielowarstwowe, gdyż prawidłowo zaprojektowane pady (zakotwiczone na więcej niż tylko dwóch skrajnych, zewnętrznych warstwach) są bardziej wytrzymałe niż te obecne w płytkach dwustronnych.

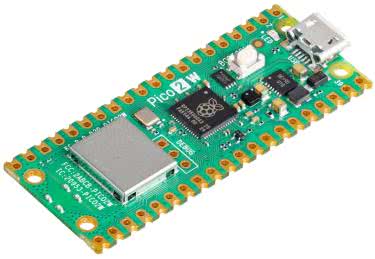

Warto dodać, że dość popularną techniką projektową jest wydłużanie padów w głąb płytki drukowanej modułu i przeszywanie ich dodatkowymi otworami, umożliwiającymi wlutowanie złączy szpilkowych. Takie rozwiązanie można znaleźć w wielu modułach prototypowych, m.in. w popularnych płytkach z serii Raspberry Pi Pico (fotografia 13), rzadziej natomiast stosuje się je w modułach typowo „produkcyjnych” (OEM) – głównie z uwagi na chęć maksymalnej redukcji wymiarów modułu, co zawsze stanowi dla producenta dodatkowy atut marketingowy na tle konkurencji.

2. Pady SMD do montażu powierzchniowego (BGA, LGA, QFN itp.)

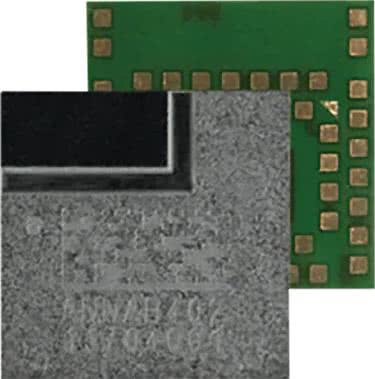

Niektóre moduły – szczególnie bardziej złożone SoM-y lub miniaturowe przetwornice DC/DC – korzystają z padów SMD rozmieszczonych w całości pod spodem obudowy (fotografia 14).

Choć takie rozwiązanie umożliwia uzyskanie bardzo gęstego upakowania sygnałów i minimalizację wymiarów, to może jednak nieść ze sobą również szereg kolejnych wyzwań. Przede wszystkim, lutowanie modułów w obudowach typu BGA czy LGA wymaga bardzo precyzyjnego procesu produkcyjnego – w tym kontroli objętości pasty, wręcz idealnego pozycjonowania, a najlepiej także weryfikacji połączeń przy pomocy rentgena, ponieważ połączenia są całkowicie ukryte pod korpusem i niedostępne dla urządzeń do obrazowania optycznego. Gęste upakowanie pinów (fotografia 15) wymusza ponadto stosowanie przelotek typu via-in-pad (a zwykle także zagrzebanych lub ślepych), co dodatkowo podwyższa koszty produkcji urządzenia (o ile taka technologia byłaby do uniknięcia przy zastosowaniu innego modułu lub rozwiązania dyskretnego).

Wersje z większymi, prostokątnymi padami do klasycznego montażu SMT są nieco bardziej przyjazne pod względem produkcyjnym, bowiem ich montaż może być zrealizowany za pomocą standardowych pieców rozpływowych i często nie wymaga specjalistycznej kontroli rentgenowskiej. Wadą tego typu połączenia jest natomiast wciąż trudność ewentualnej wymiany modułu (brak możliwości demontażu bez specjalistycznych narzędzi) oraz większa wrażliwość na naprężenia termiczne i mechaniczne – szczególnie w warunkach narażenia na silne wibracje i gradienty temperatur.

W szczególnych przypadkach stosowane są rozwiązania nieco mniej typowe, opierające się na uniesieniu modułu ponad powierzchnię płyty bazowej. W tym celu pady modułu są wyprowadzane za pośrednictwem specjalnych styków metalowych, lutowanych na krawędzi płytki (fotografia 16) – takie podejście umożliwia umieszczenie na dolnej warstwie PCB modułu nawet znacznej liczby komponentów pasywnych, na które zwyczajnie nie ma miejsca na górnej stronie płytki.

3. Piny przewlekane (THT)

W przypadku większych przetwornic napięcia (AC/DC czy DC/DC), a także innych modułów o dużym poborze prądu (np. sterowników silników), popularnym rozwiązaniem są klasyczne piny do montażu przewlekanego (THT), lutowane w otworach przelotowych płyty głównej (fotografia 17). Choć technika THT wydaje się nieco archaiczna w erze miniaturyzacji, to jednak w zastosowaniach wymagających solidnego mechanicznego mocowania oraz przenoszenia znacznych prądów (rzędu kilkunastu czy kilkudziesięciu amperów), okazuje się często nie do zastąpienia.

Przewlekane połączenia gwarantują bardzo dobrą wytrzymałość mechaniczną, odporność na cykle temperaturowe i drgania oraz niską impedancję połączenia. Należy jednak liczyć się z koniecznością stosowania selektywnego lutowania na fali lub montażu manualnego (punktowego), co wpływa na koszt produkcji. Ponadto piny THT zajmują więcej miejsca na PCB oraz potencjalnie utrudniają prowadzenie ścieżek na warstwie dolnej.

4. Złącza typu Mezzanine

Zupełnie inną kategorię połączeń stanowią złącza typu Mezzanine – stosowane głównie w przypadku bardziej zaawansowanych modułów SoM z procesorami aplikacyjnymi czy macierzami FPGA (fotografia 18), a także płytek rozszerzeń do komputerów jednopłytkowych (fotografia 19).

Złącza tego typu umożliwiają pionowe łączenie dwóch płytek drukowanych w formie „kanapki” i pozwalają na przenoszenie dużej liczby linii sygnałowych, zasilania oraz szybkich magistral cyfrowych (np. PCIe, nowych generacji USB, MIPI czy CSI).

Główne zalety złączy typu Mezzanine to ogromna łatwość wymiany modułu, separacja warstw funkcjonalnych oraz możliwość niezależnego testowania płyty głównej i modułu. A co z wadami? Należą do nich przede wszystkim: relatywnie wysoki koszt złączy oraz konieczność zachowania bardzo wysokiej dokładności pozycjonowania wtyków i gniazd (zarówno po stronie modułu, jak i płyty bazowej) – i to nie tylko na etapie projektowania (co nie jest większym problemem), ale przede wszystkim podczas montażu złączy.

5. Złącza krawędziowe

Złącza krawędziowe (ang. edge connectors) to jedno z najstarszych, ale wciąż bardzo efektywnych rozwiązań stosowanych w integracji modułów z płytą główną. Odpowiednio zaprojektowane, złocone pady, są umieszczone przy krawędzi płytki PCB modułu i współpracują z gniazdem, znajdującym się na płycie głównej. Takie podejście już kilka dekad temu znalazło zastosowanie m.in. w kartach rozszerzeń komputerów czy też rozbudowanej aparaturze modułowej (np. systemach akwizycji danych).

Główne zalety złączy krawędziowych to:

- relatywnie duża gęstość połączeń (choć nieporównywalna ze złączami typu Mezzanine),

- możliwość szybkiej wymiany modułu bez lutowania,

- doskonałe właściwości sygnałowe w przypadku szybkich magistral cyfrowych (PCIe, SATA, USB 3.x),

- redukcja liczby komponentów mechanicznych na płycie modułu (brak gniazda – złącze jest wykonywane w procesie produkcji PCB).

Po stronie ograniczeń należy wymienić stosunkowo wysokie wymagania dotyczące precyzji wykonania płytki oraz konieczność przestrzegania ścisłych wymogów mechanicznych i elektrycznych, zdefiniowanych przez standard danego interfejsu (np. grubość laminatu, długość i pokrycie padów, dodatkowe otwory montażowe etc.). Warto również podkreślić, że złącza krawędziowe są szczególnie dobrze przystosowane do montażu pionowego modułów względem płyty głównej, co sprzyja optymalizacji przepływu powietrza w urządzeniach z aktywnym chłodzeniem. W nowszym wydaniu często stosowane są też poziome złącza pamięci w standardzie SO-DIMM, pozwalające na umieszczenie minikomputera SoM równolegle do płyty bazowej (fotografia 20), co stanowi rozwiązanie niskoprofilowe, wygodne w implementacji i... sprawdzone w boju przez wielu producentów modułów.

6. Złącza rastrowe i przewodowe

Na koniec warto wspomnieć o bodaj najprostszej formie łączenia modułów – czyli złączach przewodowych i rastrowych (np. typu goldpin, listwy śrubowe stałe i rozłączalne, etc. – patrz fotografia 21). Choć ich największą zaletą jest elastyczność i łatwość prototypowania, to w produkcji seryjnej złącza tego typu są postrzegane jako źródło potencjalnych usterek: podatne na poluzowanie połączeń, uszkodzenia mechaniczne, utlenianie styków czy nawet błędy podczas montażu (np. odwrotne wpięcie wtyku do gniazda w przypadku złączy bez ustalonej polaryzacji).

Złącza rastrowe świetnie sprawdzają się w aplikacjach prototypowych, edukacyjnych i niskonakładowych, ale w przypadku projektów przemysłowych są zwykle zastępowane trwalszymi i bardziej niezawodnymi rozwiązaniami – szczególnie tam, gdzie urządzenie musi spełniać rygorystyczne wymagania norm odporności środowiskowej.

Podsumowanie

Gotowe moduły z pewnością stanowią niezwykle cenne narzędzie w arsenale współczesnego inżyniera. Ich zastosowanie jest w pełni uzasadnione w projektach demonstracyjnych, niskonakładowych lub tam, gdzie kluczowe znaczenie ma szybkie wdrożenie funkcjonalności. Jednak w projektach o wysokich wymogach jakościowych, dużym wolumenie produkcji, bądź wymagających pełnej kontroli nad cyklem życia komponentów – ich stosowanie powinno być poprzedzone szczegółową analizą techniczno-ekonomiczną i uwzględnieniem ryzyka technologicznego. Zbyt pochopne zaufanie gotowym rozwiązaniom może bowiem okazać się przysłowiowym „strzałem w kolano” – szczególnie wtedy, gdy w grę wchodzi długoterminowa odpowiedzialność za niezawodność końcowego urządzenia. Ciekawym aspektem jest także fakt, że te same cechy podejścia modułowego, które w większości przypadków stanowią jego zalety (np. wysoki poziom miniaturyzacji czy obecność gotowego oprogramowania wbudowanego), w innych sytuacjach stają się przekleństwem projektantów i stanowią niemałą pułapkę dla mniej doświadczonych graczy.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj