W poniższym artykule opiszemy trzy grupy materiałów stosowanych w warsztacie elektronicznym. Pierwszą z nich stanowią wszelkie preparaty do czyszczenia i mycia płytek drukowanych, elementów, a także złączy czy przełączników (doskonale znane każdemu serwisantowi starszego sprzętu). Do drugiej grupy zaliczają się materiały używane do lutowania, a w trzeciej umieszczono wszelkie inne preparaty, które mogą się przydać elektronikowi.

W artykule intencjonalnie pominięto szeroką grupę materiałów używanych przy produkcji PCB, takich jak różnego rodzaju żywice, środki do trawienia i materiały do elektrolitycznej metalizacji. Jakkolwiek część z nich (jeśli nie wszystkie) mogą znaleźć się w warsztacie elektronika, to ich zastosowanie ogranicza się praktycznie tylko do prototypowego wytwarzania PCB. Ponadto większość z tych materiałów opisywano już wcześniej w artykułach poświęconych produkcji płytek drukowanych.

Czyszczenie

Niezależnie od tego, czy mamy do czynienia z serwisem urządzenia, które stało w zakurzonym kącie przez 10 lat, czy też z nową PCB prosto z fabryki, pierwszym krokiem przed dalszymi pracami powinno być wyczyszczenie naszego pola pracy. W przypadku „świeżych” płytek – pomimo, że najczęściej są one fabrycznie czyszczone i hermetycznie zapakowane – umycie ich przed montażem może pozwolić nam uniknąć przykrych niespodzianek (np. pokrycia płytki resztkami oleju lub pozostałościami po którymś z procesów produkcyjnych, co utrudni lutowanie). Jeśli chodzi o urządzenia serwisowane… spójrzmy na fotografię 1 i zastanówmy się – czy chcemy pracować z tak brudnym urządzeniem? Nie mówiąc już o tym, co stanie się z kurzem, gdy zaczniemy cokolwiek lutować lub dmuchać na PCB za pomocą lutownicy hot-air.

Kluczowym wyzwaniem w czyszczeniu elementów elektronicznych jest konieczność stosowania substancji, które są jednocześnie skuteczne w usuwaniu brudu, kurzu, tłuszczu czy różnorakich osadów, a z drugiej strony są na tyle delikatne, że nie uszkadzają komponentów, nie powodują korozji ani nie pozostawiają po sobie przewodzących pozostałości. Środki te często są dobierane w taki sposób, aby szybko odparowywały i nie pozostawiały osadów, które mogłyby wpłynąć na funkcjonowanie urządzenia.

Jednym z najczęściej używanych środków czyszczących są alkohole techniczne: izopropanol (IPA), etanol lub jego mieszanka z metanolem (rzadziej także inne alkohole), które sprawdzają się w czyszczeniu zarówno obwodów drukowanych, jak i złączy czy niektórych sensorów. Ich główną zaletą jest doskonała zdolność do rozpuszczania tłuszczów i zanieczyszczeń organicznych, przy jednoczesnym zachowaniu w stanie nienaruszonym większości materiałów używanych w elektronice (takich jak niektóre tworzywa sztuczne, metale czy warstwy ochronne laminatów).

Należy pamiętać, że izopropanol (IPA) i etanol różnią się zarówno pod względem chemicznym, jak i aplikacyjnym. Oba mają wysoką zdolność do rozpuszczania tłuszczów czy zanieczyszczeń organicznych, ale ich właściwości oraz skuteczność w czyszczeniu różnią się, co sprawia, że są używane w różnych sytuacjach i do różnych celów.

Izopropanol (alkohol izopropylowy, C3H8O) jest częściej stosowany w elektronice niż etanol. Jego główną zaletę stanowi wyższa skuteczność w rozpuszczaniu tłustych zanieczyszczeń i substancji organicznych, co czyni go szczególnie przydatnym do czyszczenia obwodów drukowanych, złączy oraz innych powierzchni wymagających precyzji. Izopropanol ma również większą lotność (a dokładniej – prężność par) niż etanol, co oznacza, że szybciej odparowuje, pozostawiając powierzchnie czyste i suche bez ryzyka powstawania osadu. Z powodu niskiego poziomu przewodnictwa elektrycznego izopropanol jest idealny do stosowania w sytuacjach, gdy istnieje ryzyko zwarcia lub uszkodzenia wrażliwych układów. Oczywiście nie oznacza to, że można nim czyścić układy pozostające pod napięciem.

Etanol (alkohol etylowy, C2H6O), choć również stosowany w elektronice, ma pewne ograniczenia w porównaniu do IPA. Jego zdolność do rozpuszczania tłuszczów i zanieczyszczeń organicznych jest nieco mniejsza, co sprawia, że jest mniej skuteczny w przypadku bardzo zabrudzonych powierzchni. Etanol również odparowuje wolniej niż izopropanol, co może prowadzić do powstawania plam. Ważnym aspektem jest wyższa higroskopijność etanolu, czyli silniejsza tendencja do absorbowania wilgoci z powietrza. Może to być problematyczne w sytuacjach, gdzie nawet niewielka ilość wilgoci mogłaby wpłynąć na działanie elementów elektronicznych czy prowadzić do korozji.

Pod względem czystości izopropanol jest często dostępny w wyższych stężeniach, takich jak 99,9%, co jest szczególnie istotne w zastosowaniach elektronicznych, gdzie wszelkie pozostałości po czyszczeniu mogą prowadzić do zakłóceń funkcjonalnych. Etanol dostępny w sprzedaży ma stężenie 96% i zawiera domieszkę wody, co w niektórych zastosowaniach jest problematyczne. Dodatkowo, etanol techniczny często bywa – intencjonalnie – skażany innymi środkami. W zależności od tego, co jest dodatkiem, może mieć on ograniczone stosowanie do mycia układów elektronicznych itp.

Mimo tych różnic, etanol może być stosowany w elektronice w sytuacjach, gdy izopropanol nie jest dostępny lub gdy wymagane jest czyszczenie elementów, które nie są szczególnie podatne na działanie wilgoci czy osadów. Jednak ze względu na większą wszechstronność i bezpieczeństwo, izopropanol pozostaje preferowanym wyborem w serwisach elektronicznych i zastosowaniach profesjonalnych. Oba alkohole, jeśli są stosowane prawidłowo i w odpowiednich warunkach, mogą efektywnie czyścić urządzenia elektroniczne, choć różnice w ich właściwościach chemicznych i praktycznych zastosowaniach sprawiają, że każdy z nich jest lepiej dostosowany do określonych zadań.

Rozpuszczalniki organiczne, takie jak aceton, nafta, toluen czy heksan, również znajdują zastosowanie w czyszczeniu elektroniki, chociaż są używane bardziej selektywnie w porównaniu do alkoholi. Wynika to z ich specyficznych właściwości chemicznych – z jednej strony mogą być bardzo skuteczne w usuwaniu niektórych zanieczyszczeń, ale z drugiej strony wiążą się z pewnymi ograniczeniami, takimi jak ryzyko uszkodzenia delikatnych materiałów czy toksyczność. Ich zastosowanie wymaga pewnej wiedzy i ostrożności.

Aceton (C3H6O) jest jednym z najskuteczniejszych rozpuszczalników organicznych, szeroko stosowanym w przemyśle (także w elektronice), choć z pewnymi zastrzeżeniami. Charakteryzuje się bardzo wysoką zdolnością do rozpuszczania szerokiego spektrum substancji, w tym klejów, lakierów, tłuszczów i zanieczyszczeń organicznych. Z tego powodu jest używany do usuwania uporczywych zabrudzeń, takich jak resztki kleju czy niektóre uszczelnienia. Aceton odparowuje niezwykle szybko i nie pozostawia osadów, co czyni go atrakcyjnym wyborem w przypadkach, gdy wymagana jest szybkość, jednak jego wysoka agresywność sprawia, że może uszkodzić wiele tworzyw sztucznych, gum czy powłok ochronnych stosowanych w elektronice. Z uwagi na to zastosowanie acetonu ogranicza się zazwyczaj do czyszczenia elementów metalowych, szklanych lub innych powierzchni odpornych na jego działanie.

Nafta, często w formie oczyszczonej (np. jako benzyna ekstrakcyjna), jest kolejnym rozpuszczalnikiem dosyć często stosowanym w elektronice, szczególnie do usuwania tłuszczów, olejów i smarów. Nafta ma znacznie łagodniejsze działanie chemiczne niż aceton, co sprawia, że jest bezpieczniejsza dla czyszczonych elementów. Jednakże jej wolniejsze odparowywanie w porównaniu do alkoholi czy acetonu może być problematyczne, zwłaszcza w przypadkach, gdy pozostałości rozpuszczalnika mogłyby wpłynąć na działanie urządzenia. Z tego względu nafta jest częściej stosowana w konserwacji elementów mechanicznych urządzeń, takich jak wentylatory, niż w bezpośrednim czyszczeniu delikatnych obwodów elektronicznych.

Toluen (C6H5CH3) to rozpuszczalnik o bardzo silnym działaniu, zdolny do rozpuszczania wielu trudnych zanieczyszczeń, w tym niektórych klejów, lakierów czy gum. Jego zastosowanie w elektronice jest ograniczone ze względu na szkodliwość dla zdrowia, intensywny zapach i potencjalnie szkodliwy wpływ na materiały plastikowe i inne delikatne elementy. Stosuje się go głównie w sytuacjach, gdzie konieczne jest usunięcie trwałych zabrudzeń, których inne środki nie są w stanie rozpuścić, na przykład w serwisach zajmujących się regeneracją starych urządzeń. Toluen wymaga szczególnej ostrożności w użyciu, w tym zapewnienia odpowiedniej wentylacji i środków ochrony osobistej (ochrony dróg oddechowych np. maską z odpowiednim filtropochłaniaczem).

Heksan (C6H14) jest mniej agresywnym rozpuszczalnikiem organicznym, który znajduje zastosowanie w czyszczeniu delikatnych elementów elektronicznych, szczególnie w sytuacjach wymagających usuwania tłuszczów i lekkich zanieczyszczeń. Heksan odparowuje stosunkowo wolno, ale jego łagodność chemiczna czyni go bezpiecznym dla wielu materiałów, takich jak plastiki, gumy i laminaty. Jest używany głównie w fabrykach do zmywania np. pozostałości topnika, rzadziej stosuje się go w warsztacie elektronicznym.

Każdy z tych rozpuszczalników ma swoje miejsce w konserwacji i czyszczeniu elektroniki, jednak ich wybór powinien być podyktowany konkretnymi zadaniami. Czynniki takie jak rodzaj zanieczyszczenia, materiał czyszczonego elementu, a także bezpieczeństwo użytkowania mają kluczowe znaczenie przy podejmowaniu decyzji. W większości wypadków do umycia naszych urządzeń wystarczający jest IPA.

Należy pamiętać, że etanol, izopropanol i inne rozpuszczalniki organiczne są palne. Zwłaszcza ich pary mogą ulec zapłonowi, co oznacza, że należy ostrożnie używać ich w warsztacie, gdzie znajduje się wiele gorących elementów czy też łatwo o iskrę. Większość z tych preparatów charakteryzuje się temperaturami zapłonu poniżej temperatury pokojowej (!) – wystarczy zatem tylko niewielka iskra, by doszło do wypadku. Dodatkowo alkohole i wiele innych substancji organicznych pali się płomieniami, które nie są łatwo widoczne, co dodatkowo pogarsza sytuację w przypadku ich zapłonu.

Kolejną grupą środków czyszczących, które można zaliczyć do warsztatowej chemii, są sprężone gazy czy specjalne preparaty w formie aerozolu, które pomagają w usuwaniu kurzu, pyłu czy drobnych zanieczyszczeń mechanicznych z trudno dostępnych miejsc. Te produkty są szczególnie przydatne w czyszczeniu klawiatur, wentylatorów, radiatorów czy wnętrza obudowy komputera. Często stosowane są w połączeniu z antystatycznymi szczotkami, które zapobiegają gromadzeniu się ładunków elektrostatycznych, mogących uszkodzić wrażliwe elementy elektroniczne. Dodatkowo niektóre środki tego typu zawierają składniki zapobiegające osadzaniu się kurzu w przyszłości.

Puszki ze „sprężonym powietrzem” do czyszczenia elektroniki zazwyczaj nie zawierają faktycznego powietrza atmosferycznego, lecz specjalne gazy, które są łatwiejsze do sprężenia i bezpieczne w użyciu. Powietrze składa się głównie z azotu (78%) i tlenu (21%), ale jego sprężenie i przechowywanie w puszkach jest technicznie trudne i – co za tym idzie – kosztowne. Zamiast tego w owych puszkach znajdują się najczęściej skroplone lub sprężone gazy z grupy gazów fluorowanych lub węglowodorowych.

Do typowych gazów stosowanych do czyszczenia należą 1,1-difluoroetan (HFC-152a) oraz 1,1,1,2-tetrafluoroetan (HFC-134a). Mają one podobne właściwości. Są to bezbarwne, nietoksyczne i łatwo sprężalne gazy. Po uwolnieniu z puszki szybko odparowują. Oryginalnie gazy te są używane jako gazy chłodnicze w systemach klimatyzacji. HFC-152a jest tańszy w produkcji i w związku z tym częściej stosowany. W normalnych warunkach gazy te nie są palne, ale w wysokich stężeniach i przy obecności iskry może dojść do zapłonu.

Rzadziej stosuje się butan lub izobutan – substancje podobne do ww., ale – z uwagi na ich łatwopalność – mniej bezpieczne w użyciu. Mogą one zapalić się lub nawet doprowadzić do wybuchu w przypadku nieostrożnego użytkowania. W pewnych wąskich zastosowaniach stosuje się sprężony dwutlenek węgla (CO2). Jest on całkowicie niepalny i relatywnie przyjazny dla środowiska, ale może osiągać bardzo niskie temperatury po ekspansji, co stwarza ryzyko uszkodzenia delikatnych komponentów elektronicznych. Dodatkowo jeśli pracujemy w słabo wentylowanym pomieszczeniu, podwyższony poziom CO2 może prowadzić do pogorszenia samopoczucia, senności czy nawet utraty przytomności.

Należy pamiętać, że puszki trzeba trzymać w pozycji pionowej podczas użytkowania, aby uniknąć wypływu ciekłego gazu, który może powodować miejscowe odmrożenia lub uszkodzenia delikatnych powierzchni. Jeśli mamy taką możliwość, puszki z gazem do czyszczenia elektroniki zastąpić można sprężonym powietrzem z kompresora lub nawet azotem z butli, jeżeli wymagana jest duża czystość – powietrze z typowej sprężarki zawierać może zanieczyszczenia w postaci smarów lub wilgoci.

Do bardziej wymagających zastosowań, takich jak czyszczenie złączy czy kontaktów elektrycznych, używa się specjalistycznych preparatów. Są to substancje, które nie tylko usuwają zabrudzenia, ale również poprawiają przewodnictwo elektryczne oraz np. chronią powierzchnię przed korozją czy też powstawaniem warstwy pasywacji, zwiększającej rezystancję styku. Takie środki są często wzbogacane o dodatki smarne lub ochronne, które zabezpieczają elementy przed działaniem wilgoci czy dalszym utlenianiem.

W przypadku urządzeń przemysłowych oraz w zaawansowanej elektronice stosuje się ultradźwiękowe kąpiele czyszczące. Są to metody, w których specjalne płyny czyszczące, o odpowiednio dobranych składach chemicznych, działają w połączeniu z falami ultradźwiękowymi. Technologia ta pozwala na usunięcie uporczywych zanieczyszczeń. Płyny stosowane w ultradźwiękowych myjkach są tak skomponowane, aby były neutralne dla lutów, klejów czy powłok ochronnych. Stosować tam można również inne preparaty, takie jak IPA.

Użycie środków czyszczących w elektronice ma na celu nie tylko utrzymanie urządzeń w dobrym stanie wizualnym, ale przede wszystkim zapewnienie ich niezawodności i trwałości. Zanieczyszczenia mogą prowadzić do przegrzewania się elementów, zmniejszenia przewodności lub całkowitej awarii. Regularna konserwacja, przy użyciu odpowiednich środków, pozwala uniknąć kosztownych napraw i przedłużyć żywotność sprzętu, co jest kluczowe zarówno w zastosowaniach domowych, jak i profesjonalnych. Właściwy dobór preparatów czyszczących, dostosowanych do specyfiki urządzeń, jest więc nieodzowny w nowoczesnej elektronice.

Lutowanie

Nieodłączny element procesu lutowania to stosowanie chemii lutowniczej, której zadaniem jest zapewnienie czystości i trwałości połączeń. Topniki – stanowiące jedną z podstawowych grup „elektronicznych” chemikaliów – usuwają tlenki i inne zanieczyszczenia z powierzchni metalu, co zwiększa przyczepność lutowia i zapewnia dobrą jakość połączenia. W zależności od rodzaju i docelowego przeznaczenia stosuje się różne rodzaje topników, od organicznych i nieorganicznych, aż po syntetyczne mieszanki o specjalistycznych właściwościach. Nie mniej ważne są również spoiwa – typowo stosuje się tutaj cynę w formie różnych stopów, a także bardziej złożonych preparatów, takich jak pasty lutownicze. Ponadto w procesie lutowania kluczowe jest odpowiednie przygotowanie powierzchni, do czego wykorzystuje się preparaty czyszczące i odtłuszczające, opisane w pierwszej części artykułu.

Chemia lutownicza, choć często niedoceniana, odgrywa fundamentalną rolę w zapewnieniu precyzyjnego, trwałego i niezawodnego łączenia elementów w nowoczesnej elektronice.

Topniki

Topniki są nieodłącznym elementem procesu lutowania, nie tylko w elektronice. Zadaniem topników, jak sama nazwa wskazuje, jest wspomaganie topnienia spoiwa, a w konsekwencji – ułatwienie tworzenia trwałych i dobrze przewodzących połączeń pomiędzy elementami. Główną metodą działania opisywanych substancji jest usuwanie tlenków i zanieczyszczeń z lutowanych powierzchni, co zapewnia lepszą zwilżalność metalu przez roztopione lutowie i zwiększa siłę oraz jakość połączenia.

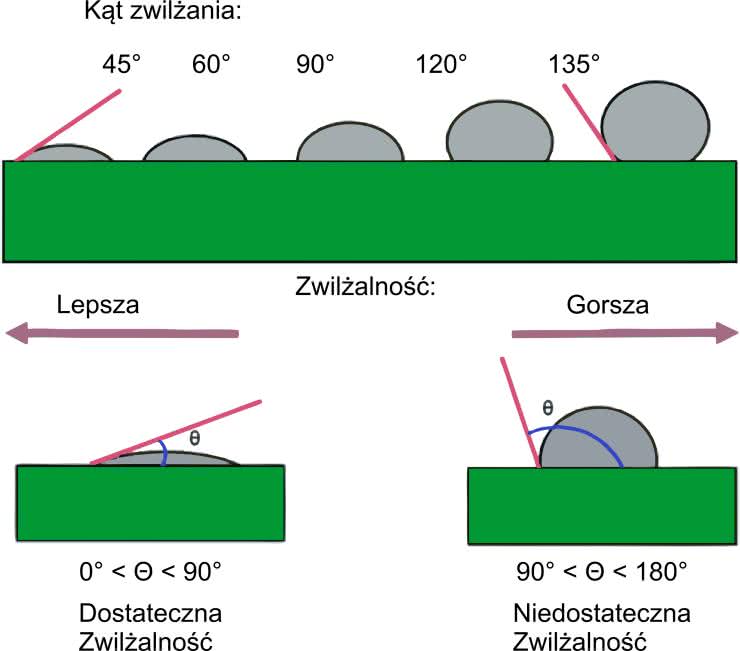

Zwilżalność danego materiału to zdolność stopu lutowniczego do rozprzestrzeniania się na jego powierzchni. Jest to kluczowy parametr w procesie lutowania, ponieważ dobra zwilżalność (kąt zwilżania poniżej 90°) zapewnia trwałe i przewodzące połączenie między elementami. Zwilżalność zależy od właściwości powierzchni materiału (np. czystości, chropowatości, składu chemicznego) oraz od właściwości samego stopu lutowniczego i zastosowanego topnika. Schematycznie zwilżalność oraz kąt zwilżania pokazano na rysunku 1.

Zwilżalność jest definiowana przez kąt zwilżania, który powstaje między powierzchnią materiału a kroplą roztopionego lutowia (patrz fotografia 2). Jeśli kąt zwilżania jest mały (poniżej 90°), mówi się, że materiał ma dobrą zwilżalność, co oznacza, że lutowie rozprzestrzenia się na powierzchni, tworząc cienką warstwę. Gdy kąt zwilżania jest duży (powyżej 90°), materiał ma słabą zwilżalność – lutowie pozostaje w formie kropli, nie tworząc odpowiedniego połączenia. Topnik i odpowiednie przygotowanie (oczyszczenie – chemiczne lub mechaniczne) powierzchni to gwarancja powstania wysokiej jakości spoiny. Jeśli zaniedbamy któryś z tych elementów, możemy doprowadzić do powstania tzw. zimnego lutu.

Topniki występują w różnych formach, takich jak pasty, żele, ciecze, a także jako element – rdzeń – drutu lutowniczego (o czym piszemy dokładniej w kolejnej sekcji). Wybór odpowiedniego rodzaju topnika zależy od specyfiki lutowanego elementu, zastosowanego stopu i warunków procesu lutowania.

Ważne właściwości topnika to jego aktywność chemiczna, zdolność do odparowywania bez pozostawiania osadów i zgodność z lutowanymi materiałami. Zastosowanie niewłaściwego topnika może skutkować korozją wyprowadzeń lub ścieżek na PCB, niedostatecznym zwilżeniem lutowanych elementów przez cynę lub pozostawieniem niebezpiecznych dla układu osadów.

Topniki podzielić można na kilka grup w zależności od składu i zastosowania. Najstarszymi topnikami są te oparte na kalafonii, pochodzącej z naturalnej żywicy sosnowej. Są one jednymi z najczęściej używanych w elektronice, ponieważ dobrze radzą sobie z usuwaniem tlenków i są stosunkowo bezpieczne dla komponentów. Dodatkowo kalafonia, jako mało przetworzona substancja pochodzenia naturalnego, jest relatywnie bezpieczna dla środowiska, jak i użytkowników, aczkolwiek – jako substancja pochodzenia roślinnego – może powodować reakcję alergiczną.

Istnieją także bardziej agresywne topniki: oparte na kwasach lub substancjach nieorganicznych. Są one używane głównie w lutowaniu przemysłowym lub tam, gdzie wymagane jest usunięcie trudnych zanieczyszczeń. Z uwagi na fakt, że tego rodzaju topniki są trudne w stosowaniu ze względu na ich wysoką reaktywność, rzadko spotyka się je w warsztacie elektronicznym. Przy pracy z bardziej agresywnymi topnikami trzeba zachować szczególną ostrożność i stosować dodatkowe zabezpieczenia – nie tylko rękawiczki, ale również ochronę górnych dróg oddechowych (w postaci maski z odpowiednim filtropochłaniaczem). Dodatkowo często konieczne może być zastosowanie ochrony dla wrażliwszych elementów urządzenia elektronicznego.

We współczesnej elektronice najczęściej stosuje się topniki syntetyczne lub mieszaniny oparte na związkach organicznych. Tego rodzaju substancje oferują lepsze parametry lutowania, a jednocześnie zwiększają czystość procesu. Istnieje szeroka gama topników różniących się składem – głównie rodzajem i ilością użytego w topniku aktywatora. Topniki RMA (Rosin Mildly Activated) bazują na syntetycznych odpowiednikach żywic naturalnych (kalafonii) w połączeniu z łagodnymi aktywatorami chemicznymi, które pomagają usuwać tlenki z powierzchni metali. Pozostałości po tych topnikach są dość obojętne w porównaniu z agresywnymi topnikami opartymi na kwasach, ale w większości aplikacji i tak wskazane jest czyszczenie PCB po lutowaniu. Topniki RMA stosowane są głównie w sytuacjach, w których wymaga się umiarkowanej aktywności chemicznej i jednocześnie wysokiej niezawodności połączeń. Topniki wodnorozpuszczalne oparte są na syntetycznych kwasach organicznych i polimerach, które można łatwo usunąć wodą. Mają dużą aktywność, co czyni je idealnymi do lutowania trudnych do zwilżenia powierzchni, takich jak mocno utlenione metale. Wymagają one jednak dokładnego mycia po lutowaniu, co ogranicza ich użycie w aplikacjach, gdzie czyszczenie jest trudne lub niemożliwe do przeprowadzenia. I wreszcie topniki o wysokiej aktywności (RA – Rosin Activated) charakteryzują się większą zawartością syntetycznych aktywatorów chemicznych, co zapewnia dużą skuteczność w usuwaniu tlenków z trudnych do oczyszczenia powierzchni, jednakże konsekwencją tego jest fakt, że pozostałości topników RA powodować mogą korozję, jeśli płytki po lutowaniu nie zostaną odpowiednio umyte. Z tego względu opisywane preparaty stosowane są na ogół w serwisach, w aplikacjach wymagających intensywnego oczyszczania lutowanych powierzchni, np. przy naprawie starszego sprzętu.

Przy doborze topnika należy zwrócić uwagę na jego specyfikację chemiczną, kompatybilność z lutowanymi materiałami oraz wymagania dotyczące późniejszego czyszczenia. Jedną z pułapek jest stosowanie zbyt agresywnych topników („żeby mieć pewność”), które mogą uszkodzić delikatne elementy elektroniczne czy cienkie ścieżki na PCB. Innym błędem jest używanie nadmiarowej ilości topnika, co może prowadzić do powstawania trudnych do usunięcia pozostałości – te zaś, w niektórych wypadkach, mogą pogarszać izolację na PCB czy też powodować nadmiarową upływność na płytce.

Osobną grupą (pod względem funkcjonalnym, a nie z uwagi na skład chemiczny) są tzw. topniki no-clean. Zawierają one mieszanki syntetycznych żywic i substancji aktywnych, które po lutowaniu pozostawiają po sobie jedynie minimalne ilości neutralnych pozostałości. Są współcześnie najczęściej stosowanymi topnikami w elektronice konsumenckiej i przemysłowej, gdzie kluczowe jest uproszczenie procesu produkcyjnego poprzez eliminację etapu czyszczenia. W zasadzie większość dostępnych obecnie topników stosowanych w niewielkich warsztatach elektronicznych to topniki no-clean.

Topniki no-clean są powszechnie stosowane w urządzeniach konsumenckich, takich jak komputery, telefony czy sprzęt AGD. Jednakże nie sprawdzą się one we wszystkich zastosowaniach. W gałęziach elektroniki, gdzie wymagana jest wysoka czystość i/lub niezawodność, takich jak technologie kosmiczne, medyczne czy wojskowe, pozostałości topnika – nawet jeśli są obojętne chemicznie – mogą stanowić problem. Już minimalne ilości osadów wpływają na właściwości dielektryczne lub przewodzące, co jest niedopuszczalne w precyzyjnych urządzeniach (np. w układach do pomiarów niewielkich prądów, których działanie może być zaburzone upływnością przez dielektryk PCB czy soldermaskę). W takich przypadkach stosuje się zaawansowane metody oczyszczania PCB, bazujące na odpowiednich rozpuszczalnikach i myjkach ultradźwiękowych, które opisano we wcześniejszej części artykułu.

Podsumowując – dobór odpowiedniego topnika wymaga zrozumienia specyfiki lutowanego urządzenia oraz warunków, w jakich będzie ono pracować. Chociaż topniki no-clean stanowią wygodną opcję w większości przypadków (i dlatego są tak chętnie wybierane), istnieją sytuacje, w których ich użycie może nie być wskazane. Świadome podejście do tej kwestii pozwala uniknąć problemów i zapewnić trwałość oraz bezpieczeństwo połączeń lutowanych w produkowanym bądź serwisowanym systemie.

Spoiwa

Drugim elementem układanki pod nazwą „połączenie lutowane” jest spoiwo – metal, który roztapiany będzie w tym procesie i zwilży lutowane powierzchnie. Lutowia (spoiwa lutownicze) składają się w przeważającej większości ze stopów metali, charakteryzujących się niską temperaturą topnienia, dobrą zwilżalnością i zdolnością do tworzenia trwałych połączeń. Lutowia występują w rozmaitych formach i mają zróżnicowane właściwości, co pozwala na ich dostosowanie do specyficznych zastosowań. W elektronice podstawowym metalem, z jakiego sporządzane są te stopy, jest w ogromnej większości przypadków cyna.

Spoiwo dostępne jest w wielu formach. Najczęściej stosowaną stanowią lutowia w postaci drutu. Zawiera on rdzeń w postaci topnika, co ułatwia proces lutowania. Spoiwa drutowe są dostępne w różnych średnicach, w zależności od wymagań aplikacji (np. wielkości lutowanych elementów). Równie często stosuje się pasty lutownicze – mieszanki drobno zmielonego proszku lutowniczego (metalicznego lutowia) i płynnego topnika. Pasty są używane głównie w procesach montażu powierzchniowego (SMT) – aplikowane za pomocą sitodruku lub specjalnych dozowników strzykawkowych.

Spoiwo dostępne jest również w formie prętów czy sztab czystego spoiwa. Te formy wykorzystuje się, gdy potrzebne są duże ilości spoiwa, np. w zapełnianiu wanien lutowniczych czy automatów do lutowania na fali.

Lutowia podzielić można również z uwagi na ich skład chemiczny. Tradycyjnym spoiwem do lutowania w elektronice było przez wiele dekad lutowie ołowiowe – czyli w istocie cała rodzina stopów, których głównymi składnikami były: cyna i ołów. Najpopularniejszy skład to Sn63Pb37 (63% cyny, 37% ołowiu) – oferował niską temperaturę topnienia (183°C) i bardzo dobre właściwości mechaniczne oraz elektryczne. To spoiwo używane było najczęściej, ale skąd czas przeszły w tym opisie? Ołów zapewnia doskonałą płynność i odporność na zmęczenie termiczne czy mechaniczne połączenia lutowania, ale ze względu na przepisy środowiskowe (m.in. dyrektywę RoHS), stosowanie takich spoiw jest obecnie bardzo ograniczone. Tradycyjne lutowie zastąpione zostało jego bezołowiowym odpowiednikiem, którego główny składnik stanowi cyna, a dodatki stopowe to: srebro (Ag) i miedź (Cu). Jednym z popularniejszych stopów bezołowiowych jest SAC305, który zawiera 96,5 cyny, 3,0% srebra i 0,5% miedzi. Stop ten, w porównaniu do tradycyjnego, ołowiowego lutowia, ma wyższą temperaturę topnienia (ok. 217...227°C), ale jest o wiele bardziej ekologiczny i bezpieczny. Niestety stopy te charakteryzują się też mniejszą płynnością roztopionego lutowia, jak i trochę gorszą odpornością mechaniczną, co powodować może problemy z pękaniem przy długoterminowym użytkowaniu. Nie oznacza to oczywiście, że spoiwa Pb-free są gorsze od ołowiowych – powyższe problemy w dużej mierze zostały rozwiązane np. poprzez optymalizację topników.

Oprócz klasycznego lutowia opisanego powyżej (w wersji ołowiowej i bezołowiowej) dostępna jest cała gama spoiw specjalnych. Są to materiały stosowane w aplikacjach, w których parametry tradycyjnego lutowia nie są z jakiegoś powodu wystarczające. Każdy z materiałów opisanych poniżej charakteryzuje się jakąś wyjątkową własnością, która sprawia, że w pewnych aplikacjach materiał ten okazuje się niezastąpiony.

Pierwszą grupę tworzą lutowia niskotopliwe. Zazwyczaj są one oparte na dodatkach bizmutu (Bi) lub indu (In). Jak sama nazwa wskazuje, charakteryzują się bardzo niską temperaturą topnienia, np. 138°C (stop Sn42Bi58). Stosuje się je np. do lutowania bardzo delikatnych elementów, które nie są odporne na wyższą temperaturę stosowaną przy typowym lutowaniu (od 180°C do 220°C). Dodatkowo bardzo ciekawą aplikacją tych materiałów jest wylutowywanie elementów w zastosowaniach serwisowych. Stosuje się wtedy spoiwo niskotopliwe (najczęściej Sn42Bi58, In52Sn48 lub specjalny stop ChipQuik Bi56Sn30In14 o temperaturze topnienia 79°C) jako „dodatek” wtapiany do istniejącej spoiny – taka mieszanka ma niższą temperaturę topnienia niż tradycyjne spoiwo (ale też wyższą niż zwykłe spoiwo niskotopliwe), dzięki czemu łatwiej jest wylutować element, szczególnie w przypadku gdy ma on dużą masę (a więc i sporą pojemność cieplną) – np. w przypadku dużych złączy THT. Przy takiej pracy należy pamiętać, aby oczyścić pole lutownicze z mieszanki spoiw i przy wlutowaniu nowego elementu zastosować już tylko zwykłe, pojedyncze spoiwo cynowe, gdyż stopy „rozlutownicze”, podobnie jak tradycyjne lutowia niskotemperaturowe, charakteryzują się gorszymi parametrami niż klasyczne stopy – w szczególności chodzi tu o parametry mechaniczne gotowej spoiny. Zastosowanie nieodpowiednich materiałów lub ich mieszanki może prowadzić do powstania kruchych, łatwo pękających spoin lub, co gorsza, obniżyć odporność na zmęczenie termiczne i doprowadzić do wczesnej awarii.

Na drugim biegunie skali termicznej znajdują się lutowia wysokotopliwe. Są to stopy używane w aplikacjach o wysokich temperaturach pracy, np. w przemyśle górniczym, naftowym czy szczególnych aplikacjach przemysłowych. Tego rodzaju stopy także oparte są na ogół na cynie (np. SN97Cu3 o temperaturze topnienia do 300°C). Z uwagi na częste domieszki srebra (Ag) lub złota (Au) są one jednak dosyć drogie.

Istnieją też specjalne stopy, których dodatki poprawiają parametry mechaniczne spoiny, głównie jej odporność na zmęczenie mechaniczne czy termiczne (wtedy stosuje się dodatek antymonu (Sb) czy niklu (Ni)). Dostępne są również spoiwa o zwiększonej odporności na korozję (z dodatkiem cynku (Zn)).

Dobór spoiwa w elektronice wymaga uwzględnienia wielu czynników, takich jak skład stopu, wymagania środowiskowe, proces lutowania i warunki pracy urządzenia. Błędy na etapie selekcji stopu lutowniczego mogą prowadzić do problemów z jakością połączeń, korozją lub awariami urządzeń. Dodatkowo po wyborze spoiwa konieczne jest dobranie do niego kompatybilnego topnika, aby zapewnić trwałość i wysoką jakość spoiny.

Kluczowym aspektem jest temperatura pracy urządzenia oraz ewentualne ograniczenia elementów co do temperatury ich lutowania. Następnie analizuje się wymagania aplikacyjne docelowego urządzenia. Dla przykładu: w aplikacjach o dużym obciążeniu mechanicznym (np. motoryzacja) wybiera się spoiwa o większej odporności na zmęczenie mechaniczne i termiczne. Następnie można dobrać formę, w jakiej zastosujemy wybrane lutowie (pasty do lutowania reflow w technologii SMT, drut lutowniczy z topnikiem w rdzeniu do lutowania ręcznego, etc.).

Pozostałe preparaty chemiczne

Kleje i żywice

Istnieje wiele aplikacji kleju na PCB, np. do montażu elementów SMD na spodzie płytki (gdy komponenty znajdują się po obu jej stronach i lutowane muszą być w jednym procesie reflow) lub instalacji ciężkich elementów na PCB. Wybór kleju zależy od specyficznych wymagań aplikacji. Istnieje szereg dodatkowych wymagań, takich jak przewodnictwo elektryczne czy cieplne, odporność na wysoką lub niską temperaturę albo ochrona przed wilgocią lub chemikaliami. Większość materiałów o specjalnych własnościach opisana jest w dalszej części artykułu.

Jednymi z częściej stosowanych preparatów są kleje i żywice epoksydowe – używane do montażu elementów na PCB oraz zalewania całych urządzeń, celem ich hermetyzacji. Z uwagi na wysoką odporność mechaniczną, chemiczną i środowiskową kleje i żywice epoksydowe stosuje się również w systemach pracujących w trudnych warunkach. Dodatkowo – z uwagi na doskonałe własności dielektryczne – żywice stosuje się również do zalewania urządzeń wysokonapięciowych.

Żywice i kleje epoksydowe to systemy dwuskładnikowe – muszą być one odpowiednio wymieszane, aby nastąpiła reakcja chemiczna prowadząca do utwardzenia kleju/żywicy. Typowo, po wymieszaniu ze sobą składników, pełne utwardzenie następuje po 24...48 godzinach, co może być wyzwaniem w szybkich procesach produkcyjnych. Składniki mieszanki przed utwardzeniem są na ogół niebezpieczne dla zdrowia lub wręcz toksyczne, dlatego przed utwardzeniem materiału należy pracować w dobrze wentylowanym pomieszczeniu, mając na sobie rękawiczki oraz maskę z odpowiednim filtropochłaniaczem. Żywice i kleje epoksydowe mogą być domieszkowane różnymi dodatkami, od barwników poprzez materiały ceramiczne zwiększające przewodność cieplną, aż po proszki metaliczne, które zapewniają ekranowanie elektromagnetyczne. Żywice epoksydowe stosuje się na wiele sposobów. Oprócz klejenia elementów i zalewania urządzeń, można używać ich do impregnacji materiałów (do czego potrzebna jest na ogół komora próżniowa) lub do pokrywania z wykorzystaniem rozpylaczy.

Drugą grupą substancji stosowanych do klejenia czy zalewania urządzeń elektronicznych są kleje/żywice poliuretanowe. Charakteryzują się one większą elastycznością niż materiały epoksydowe, co sprawia, że są one bardziej odporne na wibracje czy uderzenia. Nie są wprawdzie tak odporne na wodę i chemikalia, jak żywice epoksydowe, ale w większości aplikacji sprawdzają się równie dobrze. Wykazują natomiast większą odporność na promieniowanie UV niż żywice epoksydowe. Te materiały to dobry wybór do aplikacji wymagających amortyzacji drgań lub wystawionych na ciągłe działanie światła słonecznego. W procesie produkcyjnym mają podobny charakter, jak żywice epoksydowe.

Kleje silikonowe stosowane są przede wszystkim jako uszczelnienie i ochrona elementów elektronicznych przed wilgocią, kurzem i wibracjami. Dodatkowo silikony stosowane są do klejenia obudów, mocowania przewodów czy też ochrony elementów przed uszkodzeniami mechanicznymi. Silikony są bardzo elastyczne i odporne na zmienne warunki środowiskowe, w tym na szeroki zakres temperatur (od –50°C do +200°C). Zapewniają dobre własności dielektryczne i dużą odporność na wodę, związki chemiczne oraz promieniowanie UV.

Silikony nakładane są na elementy na PCB czy w obudowy w postaci gęstej pasty, więc nie jest wymagane tworzenie specjalnej formy, co dodatkowo upraszcza ich stosowanie. Mają one niski skurcz podczas utwardzania, więc ryzyko uszkodzenia elementów na PCB podczas utwardzania jest minimalne. Na ogół silikony techniczne są nietoksyczne, przez co nie są wymagane specjalne środki bezpieczeństwa przy pracy z nimi (ale warto pracować w rękawiczkach z uwagi na fakt, że silikony – równie łatwo, jak do obudowy – kleją się także do skóry). Te wszystkie czynniki sprawiają, że materiały te są chętnie wykorzystywane w elektronice – dotyczy to zwłaszcza silikonów RTV (Room Temperature Vulcanization, wulkanizujące w temperaturze pokojowej).

Żywice epoksydowe i poliuretanowe – podobnie jak silikony – utwardzają się w czasie od 12 do nawet 48 godzin. Mogą być stosowane różne substancje do przyspieszania procesu sieciowania, jednakże nadal zajmuje to relatywnie dużo czasu, liczonego w skali pojedynczych godzin. Jednakże w wielu aplikacjach konieczne jest uzyskanie połączenia klejonego w czasie minut lub nawet sekund. W takim wypadku stosuje się kleje akrylowe lub cyjanoakrylowe. Charakteryzują się one średnimi parametrami mechanicznymi, ale całkiem dobrą odpornością na wilgoć czy promieniowanie U – nie są jednak zbyt odporne na bardziej agresywne związki chemiczne (oleje, smary czy rozpuszczalniki organiczne). Kleje te mogą łączyć ze sobą różne powierzchnie (tworzywa sztuczne, metale, ceramikę itp.), dzięki czemu stanowią preparaty bardzo uniwersalne, wiążące mocowane powierzchnie w czasie kilku minut (kleje akrylowe) czy nawet kilku sekund (kleje cyjanoakrylowe przy wykorzystaniu przyspieszacza). Kleje te stosuje się najczęściej do montażu niekrytycznych elementów w urządzeniach lub do szybkich napraw serwisowych.

Ostatnią opisaną tutaj grupą klejów są kleje utwardzane światłem UV. Są to na ogół żywice światłoutwardzalne, stosowane do uszczelniania i klejenia małych elementów, zwłaszcza w systemach sensorowych czy układach optycznych (do czego idealnie się nadają z uwagi na dużą przezroczystość kleju).

Materiały te mają na ogół przyzwoite własności mechaniczne oraz dobrą odporność na promieniowanie UV i wilgoć po utwardzeniu.

Przy klejeniu czy zalewaniu układów elektronicznych żywicami należy pamiętać o szeregu aspektów. W pierwszej kolejności trzeba sprawdzić kompatybilność wszystkich używanych materiałów (kleju i samych elementów) – niektóre kleje mogą nie wiązać się dobrze z określonymi rodzajami powierzchni, a inne wręcz uszkadzać. Mocowane podzespoły powinny być oczyszczone i odtłuszczone przed rozpoczęciem pracy.

W urządzeniach pracujących w podwyższonej temperaturze należy unikać stosowania klejów cyjanoakrylowych, gdyż mogą one tracić swoje właściwości w takich warunkach. Pozostałe kleje mają wyższą odporność termiczną.

Kleje stosowane w elektronice są niezwykle różnorodne i muszą być starannie dobierane w zależności od wymagań aplikacji. Epoksydy oferują trwałość i odporność, żywice poliuretanowe i silikony zapewniają elastyczność, a kleje cyjanoakrylowe są szybkie i proste w użyciu. Specjalne kleje zapewniają spoiny przewodzące prąd elektryczny lub ciepło i mają fundamentalne znaczenie w specjalistycznych aplikacjach. Niewłaściwy wybór kleju lub jego nieodpowiednie stosowanie może prowadzić do awarii urządzenia, dlatego należy uwzględniać specyficzne wymagania materiałowe, mechaniczne i środowiskowe każdego z preparatów.

Kleje przewodzące

Osobną kategorią preparatów są kleje i lakiery przewodzące. Choć ich podstawową (wspólną) funkcjonalnością jest przewodzenie prądu elektrycznego, to na rynku dostępnych jest wiele produktów tego rodzaju o różniących się parametrach.

Klej przewodzący składa się z dwóch składników (w uproszczeniu): polimerowej matrycy i przewodzącego dodatku. Bazę stanowią polimery, takie jak epoksydy, akryle lub silikony – taka matryca zapewnia adhezję, elastyczność oraz wytrzymałość mechaniczną i ma identyczne własności, jak opisane wcześniej kleje i żywice. Do matrycy dodawane są przewodzące wypełniacze, takie jak proszki metaliczne (na ogół jest to srebro, złoto lub miedź), które zapewniają wysokie przewodnictwo elektryczne. W pewnych zaawansowanych aplikacjach stosować można również nanocząstki srebra, węgla lub nawet grafenu, które zwiększają przewodność kleju.

Tego rodzaju preparaty stosuje się do łączenia przewodników wszędzie tam, gdzie lutowanie jest niemożliwe (np. przy wrażliwych podłożach, takich jak szkło czy ceramika), a także do tworzenia kontaktów elektrycznych w ogniwach słonecznych, wyświetlaczach LCD czy sensorach. Stosuje się je także do prac naprawczych, uzupełniania uszkodzonych ścieżek itp.

Należy pamiętać, że kleje takie mają o wiele gorszą przewodność niż lity metal czy połączenie lutowane, a także kiepską odporność mechaniczną – nie należy na nich polegać, jeśli chodzi o montaż elementów.

Pokrycia konformalne

Pokrycia konformalne to cienkie warstwy ochronne nakładane na powierzchnię płytek drukowanych i zamontowanych na nich komponentów. Mają za zadanie chronić elektronikę przed szkodliwymi czynnikami zewnętrznymi, takimi jak wilgoć, pył czy chemikalia. Pokrycia te doskonale dopasowują się do kształtu elementów, zapewniając równomierną ochronę nawet w trudno dostępnych miejscach. Elektronika pracująca w agresywnych środowiskach, np. przemysłowych lub medycznych (gdzie jest narażona na działanie chemikaliów odkażających) wymaga takich pokryć, aby uniknąć korozji.

Dodatkowo niektóre pokrycia zapewniają zwiększoną odporność dielektryczną, gdyż żywice oferują wyższe napięcie przebicia niż powietrze. Dzięki temu pokrycia zapobiegają zwarciom między ścieżkami oraz elementami znajdującymi się blisko siebie, co jest szczególnie ważne w układach HV.

Pokrycia konformalne oparte mogą być na opisanych wcześniej epoksydach, poliuretanach czy silikonach. Dodatkowo stosuje się także pokrycia akrylowe oraz fluoropolimerowe. Pokrycia akrylowe stosowane są na ogół w elektronice konsumenckiej i systemach przemysłowych ogólnego zastosowania. Z kolei pokrycia fluoropolimerowe charakteryzują się doskonałą odpornością na chemikalia i wodę, ale ich nakładanie wymaga bardziej skomplikowanego procesu, a sam materiał jest relatywnie drogi. Z uwagi na to stosuje się je w aplikacjach o wyższych wymaganiach, takich jak systemy lotnicze czy kosmiczne.

Istnieje wiele metod nakładania pokryć konformalnych. Do podstawowych metod należą zanurzenie (dip-coating), natrysk czy też malowanie pędzlem. W produkcji masowej stosuje się najczęściej dip-coating lub natrysk (zwłaszcza w aplikacjach wymagających precyzyjnej kontroli grubości). Dodatkowo w wielu wypadkach konieczne jest selektywne nanoszenie, tak aby nie pokryć niektórych elementów, takich jak złącza, czujniki czy mikrofony.

Pokrycia konformalne są kluczowym elementem ochrony elektroniki w trudnych warunkach środowiskowych. Każdy rodzaj powłoki ma swoje specyficzne zalety i ograniczenia, co sprawia, że wybór odpowiedniego materiału zależy od warunków pracy, wymagań środowiskowych i specyfiki urządzenia. Akryle są idealne do ogólnych zastosowań, silikony i poliuretany do aplikacji wymagających elastyczności, a epoksydy i fluoropolimery do zastosowań wymagających maksymalnej ochrony chemicznej i mechanicznej.

Uszczelki przewodzące typu form-in-place

W wielu przypadkach konieczne jest „uszczelnienie” obudowy urządzenia pod względem emisji i/lub odbioru zakłóceń elektromagnetycznych. Oznacza to, że wszystkie uszczelki urządzenia muszą być przewodzące, aby zapewnić pełną osłonę systemu. Tego rodzaju rozwiązania stosuje się w systemach radiowych, a także w urządzeniach klasy tempest, gdzie wszystkie uloty magnetyczne z wnętrza urządzenia muszą być zaekranowane, aby niemożliwe było np. zdalne podsłuchiwanie systemu.

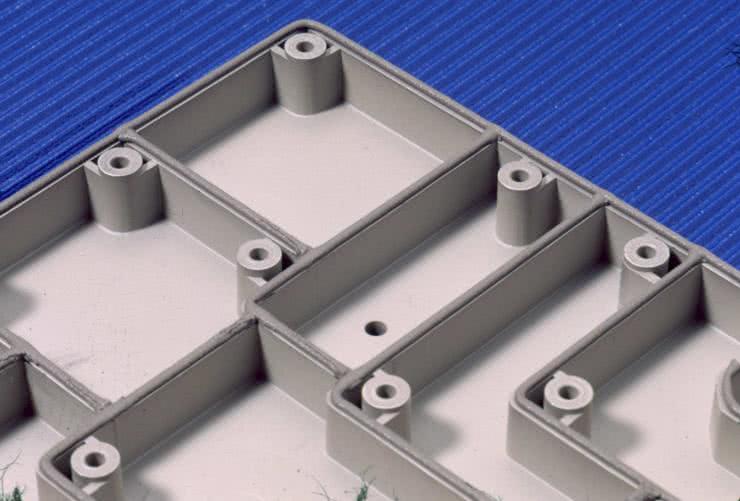

Aby zapewnić optymalną izolację elektromagnetyczną, stosuje się tak zwane uszczelki form-in-place (FIP), wykonywane z przewodzącego silikonu nanoszonego na obwód obudowy urządzenia (najczęściej za pomocą maszyny sterowanej numerycznie). Obudowa jest następnie zamykana, co powoduje, że silikon dopasowuje się do kształtu obudowy i wulkanizuje w docelowej postaci. Ta technologia gwarantuje formowanie precyzyjnych i powtarzalnych uszczelek EMI w miejscach, w których tradycyjne rozwiązania są trudne do zastosowania z powodu ograniczonej przestrzeni.

Na fotografii 2 pokazano uszczelkę form-in-place (FIP) naniesioną na obudowę tuż przed jej montażem. Tego rodzaju uszczelka pozwala na idealne dopasowanie do aplikacji – tak kształt, jak i materiał mogą być dostosowane do potrzeb danego przypadku. Dodatkowo tego rodzaju uszczelki umożliwiają wielokrotne otwieranie obudowy, co zapewnia serwis tak uszczelnionych systemów.

Pasty i kleje termoprzewodzące

Ostatnią grupą materiałów, które należy omówić w tym artykule, są preparaty termoprzewodzące. Do grupy tej należą pasty, kleje oraz elastyczne podkładki, których zadaniem jest poprawianie transportu ciepła, na ogół z grzejących się elementów elektronicznych do radiatorów. Pasty termoprzewodzące są kluczowym elementem w zarządzaniu ciepłem w urządzeniach elektronicznych. Ich główną rolą jest wypełnienie mikroszczelin między powierzchniami, co zmniejsza rezystancję termiczną i poprawia wydajność chłodzenia.

Podobnie jak preparaty przewodzące prąd elektryczny, materiały termoprzewodzące składają się z matrycy nośnej i termoprzewodzącego wypełniacza. Dobór tych materiałów wpływa na finalne parametry produktu. Matryca nośna to substancja, która nadaje paście konsystencję i umożliwia jej łatwe nakładanie. Zapewnia elastyczność i równomierne rozprowadzenie wypełniaczy przewodzących ciepło. Najczęściej stosowane materiały to: silikon, polimery organiczne lub oleje mineralne i syntetyczne. W niektórych pastach do zastosowania w najwyższych temperaturach wykorzystuje się matryce ceramiczne, aby zapewnić większą stabilność w ekstremalnych warunkach. Silikony są najpopularniejszymi matrycami, dzięki dużej elastyczności, trwałości i odporności na temperaturę nawet do ok. 300°C, przy zachowaniu relatywnie niskich kosztów wdrożenia – jeśli jednak cena jest krytycznym parametrem, zamienić można je na syntetyczne lub mineralne oleje, które charakteryzują się jeszcze niższą ceną, ale również gorszą odpornością i trwałością. Polimery organiczne mają lepsze właściwości mechaniczne i odporność, jednakże ich koszt jest większy niż w przypadku silikonów. Polimery dodatkowo mogą być modyfikowane chemicznie, aby zmienić ich parametry. W przypadku klejów termoprzewodzących jako matryce stosuje się kleje, które opisano wcześniej w tym artykule.

W roli materiałów wypełniających stosuje się pyły metaliczne, zwłaszcza metali o wysokiej przewodności cieplnej – aluminium, srebra, złota lub – rzadziej – miedzi, z uwagi na jej mniejszą odporność chemiczną. Dodatek metalicznego wypełniacza powoduje jednak, że pasta (czy klej) mogą także przewodzić prąd. W wielu aplikacjach jest to problematyczne, dlatego też zamiast dodatku metalicznego stosuje się ceramiczne wypełniacze, takie jak tlenki glinu bądź cynku, azotki boru lub glinu. Materiały te wykazują dobre przewodnictwo cieplne i jednocześnie zapewniają izolację elektryczną.

Najnowszym dodatkiem do rodziny materiałów termoprzewodzących są materiały oparte na węglu. Nanocząstki grafitowe (czy nawet grafen) są dodawane jako wypełniacze do past i klejów termoprzewodzących.

Warto w tym miejscu wspomnieć także o przekładkach termoprzewodzących. Na ogół są one wykonane z przewodzącego ciepło silikonu. Stosuje się je w miejscach, gdzie konieczne jest odprowadzanie ciepła z układów, które nie dotykają bezpośrednio powierzchni chłodzącej (np. radiatora). Odległość ta może wynikać z ograniczeń mechanicznych w systemie (wtedy dostępny jest cały szereg podkładek o różnej grubości) lub konieczności izolacji elektrycznej radiatora od elementu.

Podsumowanie

Jak widać, w warsztacie elektronika znaleźć się może wiele preparatów chemicznych. Każdy elektronik musi mieć pod ręką preparaty do lutowania – topnik, spoiwo itp. dobrane do konkretnych prac. Równie ważne są preparaty czyszczące, szczególnie przy pracach serwisowych i produkcyjnych.

Pozostałe materiały, takie jak kleje, lakiery czy zalewy, częściej spotykane są w fabrykach. Wszystkie te preparaty mają swoje określone zastosowania, parametry oraz wynikające z nich wady i zalety. Odpowiedni dobór chemii do danej aplikacji zapewni pożądane parametry urządzenia, a także jego długą i bezawaryjną pracę.

Nikodem Czechowski, EP

Zaloguj

Zaloguj