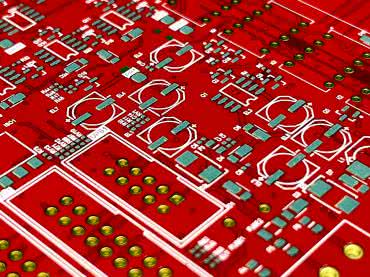

Nie ulega wątpliwości, że nie można wyobrazić sobie współczesnej elektroniki bez płytek drukowanych. Nie jest to oczywiście jedyna technologia łączenia elementów elektronicznych, ale z pewnością pozostaje najpopularniejsza. Historia PCB sięga pierwszej połowy XX wieku, a dokładniej lat 30., gdy austriacki inżynier, Paul Eisler, użył cienkiej warstwy metalu do zastąpienia najpopularniejszych wtedy połączeń drutowych. Rozwiązanie to było stosowane głównie w urządzeniach radiowych. Jak łatwo zrozumieć, II wojna światowa znacznie przyspieszyła rozwój tej technologii, a co za tym idzie – przysporzyła popularności PCB.

Dzięki postępowi w technologii materiałowej PCB zaczęły pojawiać się po wojnie również w zastosowaniach komercyjnych. Rozwój tranzystorów, a następnie układów scalonych w kolejnych dekadach jeszcze wyraźniej przyspieszył popularyzację PCB, które stawały się coraz bardziej złożone, wielowarstwowe, ale także kompaktowe. Pozwoliły one na miniaturyzację urządzeń. Powstanie kolejnych wynalazków – takich jak soldermaska (maska przeciwlutowa) – i zastosowanie automatycznego montażu elementów, w połaczeniu z technololgią PCB umożliwiło również redukcję kosztów i uruchomienie produkcji przemysłowej urządzeń elektronicznych.

W artykule prześledzimy cały proces, pozwalający zaistnieć współczesnej płytce drukowanej – od projektowania, poprzez przygotowanie dokumentacji, aż po finalną produkcję.

Proces produkcji PCB

Projektowanie i przygotowanie plików (Design & Gerber Files)

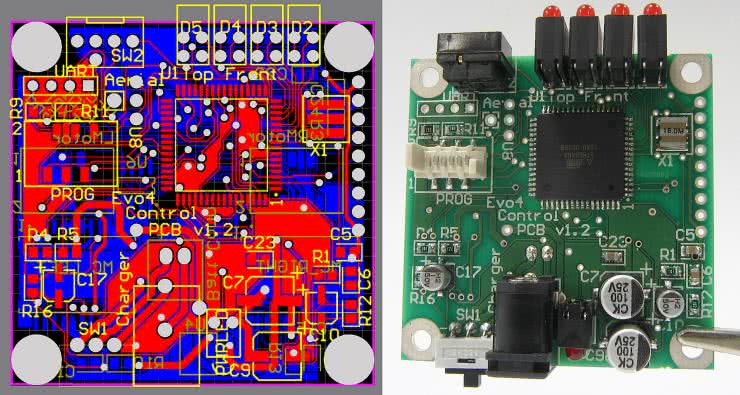

Pierwszym krokiem do stworzenia płytki drukowanej jest oczywiście jej zaprojektowanie. Proces ten zaczyna się na ogół od stworzenia schematu ideowego. Inżynier, korzystając z oprogramowania EDA (ang. Electronic Design Automation), umieszcza na schemacie symbole reprezentujące komponenty elektroniczne i łączy je ścieżkami. Jednocześnie każdy z elementów na schemacie jest powiązany ze zdefiniowanym modelem obudowy, umieszczanym w projekcie PCB. Edytor schematów generuje listę połączeń (tzw. netlistę), która stanowi podstawę do projektowania PCB.

Początkowo płytki projektowało się analogowo – bez komputera. Jednak nawet gdy zdigitalizowano już rysowanie schematów, to skomplikowanie mozaiki PCB nie pozwalało na odejście od sprawdzonych metod – tworzenia projektu przy użyciu kalki lub folii mylarowej i specjalnych naklejanych taśm oraz szablonów. Taśmy te dostępne były w kształtach ścieżek o różnej grubości oraz w kształcie pól lutowniczych (należy pamiętać, że mowa o czasach przed wprowadzeniem technologii montażu SMD, jak i przed popularyzacją układów scalonych, więc układy pól były na ogół proste) – w kolorach (najczęściej) niebieskim i czerwonym (i dlatego we współczesnym oprogramowaniu EDA tych kolorów używa się do oznaczania ścieżek na warstwie dolnej i górnej płytki). Jeśli projekt PCB wymagał kilku warstw, składało się razem kilka warstw folii, po jednej dla każdej warstwy na PCB. Folie te na ogół projektowane były w skali, a następnie pomniejszane optycznie w celu naświetlania klisz do produkcji PCB.

Dopiero w latach 80. XX wieku, wraz z rozwojem komputerów, zaczęły powstawać pierwsze pakiety EDA. Jednym z pionierów był program Protel (później przekształcony w znany Altium Designer), który znacznie uprościł i zautomatyzował proces projektowania. Wprowadzenie nowoczesnych pakietów EDA pozwoliło na tworzenie coraz bardziej złożonych projektów, otwierając tym samym drogę do rewolucji w elektronice.

Obecnie na rynku dostępnych jest wiele programów do projektowania płytek drukowanych – Altium Designer, KiCad, Eagle, EasyEDA, OrCAD, PADS, CircuitMaker czy LibrePCB. Pakiety te różnią się możliwościami i ceną (niektóre są darmowe, niektóre bardzo kosztowne), ale niniejszy artykuł nie jest miejscem do ich omawiania. Wspólna dla większości systemów EDA jest możliwość zdefiniowania zasad projektowania i weryfikacji, czy nasz projekt je spełnia (DRC – Design Rule Check). Jest to istotne, gdyż upewnia nas na etapie cyfrowego projektu, że płytka jest produkowalna w założony przez nas sposób. Inny wspólny element to możliwość eksportu projektu w postaci plików produkcyjnych.

Podstawowym formatem plików produkcyjnych jest tzw. Gerber, zawierający informacje niezbędne do opisu PCB. Pliki Gerber są używane od lat 60. XX wieku. Ich nazwa pochodzi od nazwiska ich wynalazcy – H. Josepha Gerbera. Obecnie są one powszechnie akceptowanym standardem w całym przemyśle i praktycznie wszystkie programy EDA potrafią generować pliki wyjściowe w tym formacie, a właściwie całej rodzinie formatów. Obecnie używane są trzy jego rodzaje:

- Standardowy Gerber (znany jako RS-274-D) – najstarsza forma plików Gerber, obecnie generalnie niewspierana.

- Rozszerzony Gerber (znany jako RS-274X), który jest najbardziej popularny.

- Gerber X2 – najnowszy format plików Gerber.

Niezależnie od wersji formatu, plik ten zawiera wektorową reprezentację obrazu na PCB. Zasadniczo jest to zbiór dwuwymiarowych współrzędnych, który opisuje każdą warstwę płytki. Oprócz ścieżek czy warstw napisów, pliki Gerber zawierają również informacje o warstwach soldermaski, a także pasty lutowniczej czy kleju. Jeśli korzystamy z innych, dodatkowych operacji, informacje o nich także można opisać za pomocą pliku Gerber. Producenci płytek opierają się na tych plikach, aby sterować urządzeniami produkcyjnymi, dlatego nawet drobne błędy mogą prowadzić do poważnych wad w gotowym produkcie. Projektanci muszą zatem zadbać o to, aby generowane pliki Gerber precyzyjnie odwzorowywały zamierzony projekt i były zgodne ze specyfikacją producenta.

Do najczęściej spotykanych błędów w pracy z plikami Gerber należą m.in.:

1. Brakujące lub nieprawidłowe warstwy

Brakujące lub niepoprawnie zdefiniowane warstwy stanowią jeden z najczęstszych i najpoważniejszych błędów w plikach Gerber. Może on wynikać z błędów podczas generowania plików lub niekompletnego eksportu danych z pakietu EDA. Brak tych warstw potencjalnie prowadzi do wyprodukowania wadliwych płytek.

W większości pakietów EDA wybieramy, z których warstw generowane są pliki Gerber. Należy dołożyć wszelkich starań, aby odpowiednie warstwy znalazły się w odpowiednim pliku: w osobnych plikach umieszczamy ścieżki każdej warstwy, soldermaskę, opisy na górnej i dolnej stronie PCB itd. Dodatkowe warstwy mogą obejmować m.in. złocenie selektywne czy miejsce nakładania innych pokryć (np. konformalnego – specjalnego lakieru, który zabezpiecza płytkę i elementy na niej przed wpływem czynników atmosferycznych) na PCB.

2. Niewłaściwie wyrównane lub rozmieszczone warstwy

Nawet jeśli mamy już wszystkie warstwy, to mogą być one nieprawidłowo wyrównane względem siebie. Częstym błędem jest ich niewłaściwe rozmieszczenie, co wiąże się np. z błędami w trakcie projektowania, ale też ze złym wyrównaniem punktu zerowego dla różnych warstw, co z kolei może wynikać z nieprawidłowości przy generowaniu bądź konwersji plików. W efekcie może dojść do zwarć czy wręcz przeciwnie – przerw w ścieżkach. Taka PCB z pewnością nie będzie nadawała się do użytku.

3. Niepoprawna definicja apertur

Apertury określają rozmiary i kształty elementów na PCB, takich jak pola lutownicze, przelotki czy ścieżki. Nieprawidłowe definicje apertur potencjalnie mogą skutkować niewłaściwymi rozmiarami lub kształtami tych elementów – a w konsekwencji przysporzyć problemów z montażem komponentów, lutowaniem lub integralnością sygnału.

4. Niezgodność jednostek miary

Pliki Gerber mogą używać różnych jednostek miary, na ogół milimetrów lub milsów. Niezgodność jednostek w zestawie plików może powodować problemy z wymiarami, co prowadzi do niewłaściwego przeskalowania PCB. Należy dopilnować, aby skala i jednostki wpisane w naszym pakiecie EDA przy generowaniu plików Gerber były takie, jakich spodziewa się producent PCB.

5. Nakładające się lub zduplikowane obiekty

Ostatnia uwaga związana jest częściowo z pierwszą. Jeśli w wybranych warstwach w oprogramowaniu EDA znajdować się będą niepoprawne obiekty – lub wybrane zostaną omyłkowo np. dodatkowe warstwy – spowodować może to nałożenie dodatkowych obiektów na PCB, co przyczyni się do powstania np. zwarć.

Oprócz plików Gerber do produkcji płytki drukowanej potrzebne są jeszcze pliki definiujące otwory w PCB oraz, opcjonalnie, miejsca frezowania w płytce.

Najczęściej używanym formatem plików owiertu PCB jest Excellon, nazwany tak na cześć maszyny, która była jedną z pierwszych automatycznych wiertarek stosowanych w produkcji płytek drukowanych. Excellon to standardowy format używany przez większość producentów – zasadniczo jest on plikiem tekstowym zawierającym zestaw współrzędnych (x, y), które wskazują dokładne położenie otworów, a także specyfikacje narzędzi (rozmiary wierteł). Format Excellon obsługuje ponadto dodatkowe parametry, m.in. głębokość wiercenia (choć w większości PCB otwory wierci się na standardową głębokość – przelotowo). Pliki te mogą również definiować różne typy owiertów, np. zwykłe przelotki (vias) czy przelotki ślepe (blind vias) lub zagrzebane (buried vias), które łączą tylko wybrane warstwy płytki.

Pliki owiertu korzystają z tego samego układu współrzędnych i systemu jednostek miary (milimetry lub cale), co pliki Gerber, aby uniknąć problemów z niezgodnością rozmiarów. Niewłaściwe skalowanie lub format pliku owiertu może prowadzić do błędów (np. nieprawidłowego umiejscowienia otworów), co może skutkować problemami w montażu komponentów czy w ogóle powstaniem płytki niezdatnej do użycia.

Również pliki frezowania dostarczane mogą być w formacie Excelon lub w formacie Gerber. Wszystkie opisane powyżej uwagi dotyczą także pliku frezowania.

Wybór materiałów

Produkcję płytki musimy zacząć od wyboru rodzaju laminatu, z jakiego zostanie ona wyprodukowana. Wybór ten skupia się głównie na decyzji co do materiału dielektrycznego, który oddziela od siebie poszczególne warstwy. Materiał ten pełni również funkcję podstawy mechanicznej – zapewnia odpowiednią sztywność PCB, a także odpowiada w pewnym stopniu za odprowadzanie ciepła z elementów na płytce. Poniżej scharakteryzowano kilka najczęściej stosowanych materiałów stosowanych do produkcji PCB.

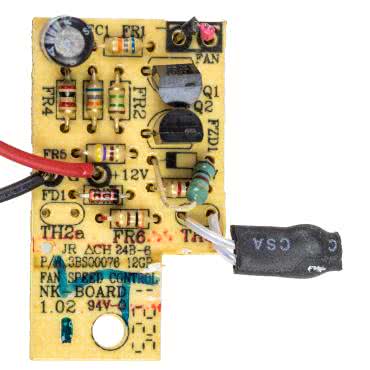

1. Laminat szklano-epoksydowy FR-4

FR-4 to najbardziej popularny i szeroko stosowany materiał dielektryczny w produkcji PCB. Jest to kompozyt z włókna szklanego nasączony żywicą epoksydową, który charakteryzuje się dobrą odpornością termiczną, mechaniczną oraz relatywnie niskim kosztem. Materiał ten, dzięki dodatkowi związków bromu, jest trudnopalny, co sprawia, że jest bezpieczny w aplikacjach przemysłowych i konsumenckich. Oznaczenie FR-x pochodzi właśnie od stopnia trudnopalności (Flame Retarded). Z uwagi na te własności FR-4 jest obecnie „domyślnym” materiałem, z jakiego produkuje się PCB w większości standardowych urządzeń.

2. Inne materiały oparte na żywicach

Jak wspomniano wcześniej, oprócz laminatów szklano-epoksydowych (FR-4), w przemyśle spotyka się inne materiały oznaczone klasą FR. Są to głównie:

- FR1 – laminat papierowo-fenolowy,

- FR2 – laminat bawełniano-fenolowy,

- FR3 – laminat będący połączeniem materiałów stosowanych w FR1 i FR2,

- FR4 – opisany powyżej laminat szklano-epoksydowy,

- FR5 – laminat szklano-epoksydowy o zwiększonej temperaturze zeszklenia, charakteryzujący się jeszcze lepszą odpornością na wysokie temperatury.

Oprócz materiałów z tej grupy na rynku dostępne są inne materiały, stanowiące modyfikacje laminatu FR4, takie jak RF-35 czy getek. Zostały one zoptymalizowane do zastosowań w systemach wysokiej częstotliwości poprzez modyfikację lub zmianę żywicy epoksydowej na inną. Dostępny jest też laminat FR408HR o obniżonej stratności, co ma znaczenie w przypadku układów RF. Dodatkowo dostępne są laminaty o zastosowaniach specjalnych, m.in. oparte na bismaleimidowej żywicy triazynowej (przeznaczone – z uwagi na dobre parametry mechaniczne i dielektryczne przy jednocześnie zwiększonej wytrzymałości na wysoką temperaturę – do zastosowań w przemyśle kosmicznym).

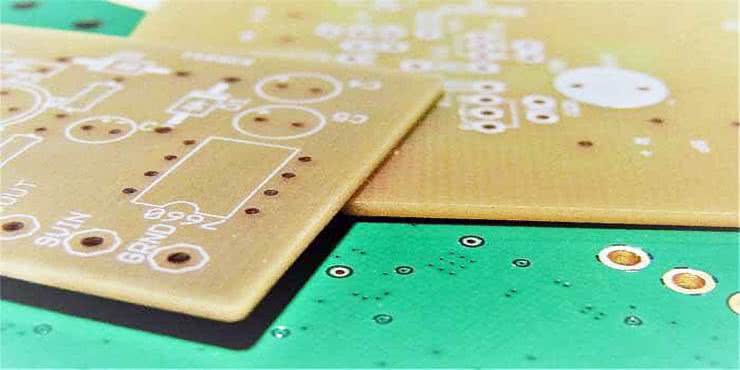

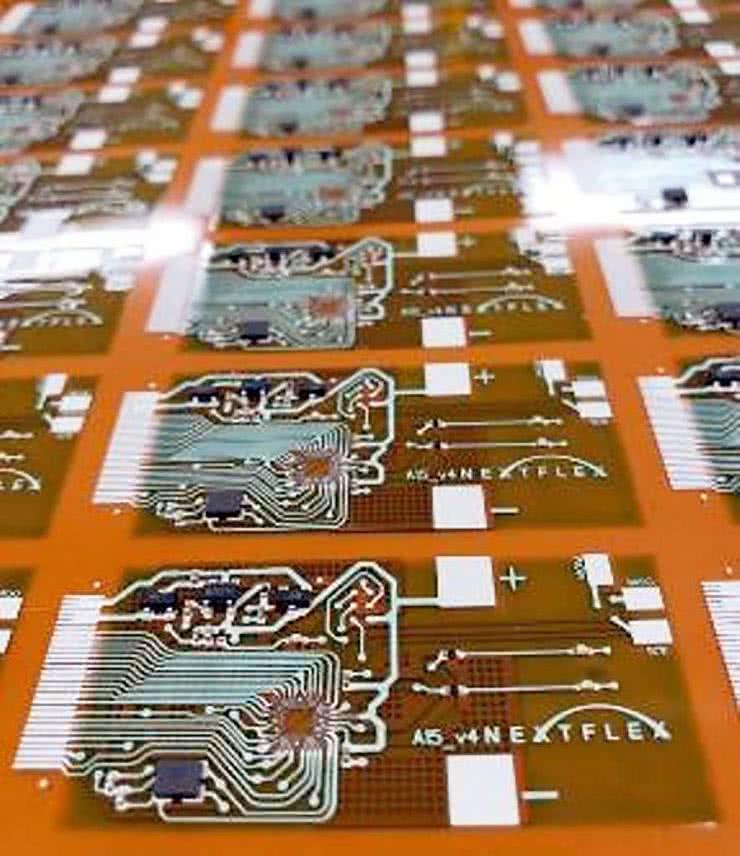

3. Poliimid (PI)

Poliimid (PI), znany również jako kapton, to materiał dielektryczny używany głównie do produkcji elastycznych PCB (typu flex i flex-rigid). Charakteryzuje się wyjątkową elastycznością, wysoką odpornością na temperaturę oraz doskonałymi właściwościami

dielektrycznymi. Poliimid jest stosowany w miejscach, w których wymagane jest od PCB statyczne lub dynamiczne zginanie.

4. Ceramika

Płytki PCB wykonane na podłożach ceramicznych mają unikalne właściwości termiczne i elektryczne, co czyni je idealnym rozwiązaniem do zastosowań wysokotemperaturowych oraz w systemach wysokiej częstotliwości. Ceramika zapewnia doskonałe odprowadzanie ciepła w urządzeniach, które generują dużą ilość energii – takich jak zasilacze, systemy radarowe czy moduły RF. Jednym z powszechnie używanych materiałów ceramicznych jest alumina lub tlenek glinu (Al2O3), ale rzadziej stosuje się azotek glinu (AlN), tlenek berylu (BeO), węglik krzemu (SiC) oraz azotek boru (BN).

Płytki PCB wykonane na bazie materiałów ceramicznych charakteryzują się ekstremalną odpornością na wysoką temperaturę, dużą przewodnością cieplną i bardzo dobrymi parametrami elektrycznymi. Dodatkowo, z uwagi na fakt, że dielektryki w nich są jednorodne (podczas gdy np. w laminatach szklanych występują różnice w własnościach dielektrycznych związane z periodyczną naturą tkanego włókna szklanego), idealnie nadają się do układów RF o ekstremalnie dużej gęstości połączeń.

Z drugiej strony, laminaty ceramiczne okazują się bardzo trudne w obróbce, a ich parametry mechaniczne są dokładnie takie, jakich można spodziewać się po ceramice. PCB tego typu są kruche i bardzo delikatne, a przy tym nie pozwalają na praktycznie żadne zginanie. Co za tym idzie, produkcja ceramicznych PCB jest wyjątkowo droga, a dodatkowo niektóre z materiałów ceramicznych są niebezpieczne dla ludzi – tlenek berylu (w sproszkowanej formie) ma działanie silnie kancerogenne. Materiał w formie spieku w PCB nie jest groźny, pod warunkiem że nie jest obrabiany (wiercony, cięty) ani nie pęknie, gdyż wtedy też pyli(!).

5. PTFE (teflon – politetrafluoroetylen)

Teflon jest syntetycznym materiałem dielektrycznym stosowanym w PCB do systemów o wysokiej częstotliwości, szczególnie tam, gdzie wymagana jest minimalna strata sygnału oraz wysoka stabilność elektryczna. PTFE ma niski współczynnik stratności dielektrycznej, co sprawia, że jest idealny do aplikacji RF, systemów mikrofalowych czy telekomunikacyjnych. Do teflonu – na potrzeby produkcji podłoży do płytek – często dodaje się wypełniacze w postaci pyłów ceramicznych czy szklanych, co zwiększa jego stałą dielektryczną, nie zwiększając istotnie stratności.

Jakkolwiek teflon jest trudniejszy w obróbce niż laminaty szkło-epoksydowe, to PCB z PTFE są tańsze niż ceramiczne, a dodatkowo teflon wykazuje lepsze własności mechaniczne. Z uwagi na ten aspekt jest to obecnie drugi najpopularniejszy rodzaj laminatu po FR4, w szczególności w zastosowaniach RF czy kosmicznych.

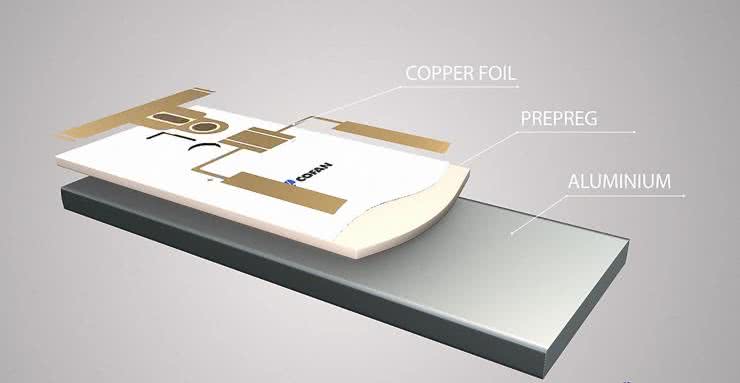

6. Płytki drukowane z metalowym rdzeniem (MCPCB)

Płytki MCPCB korzystają ze specjalnego rodzaju podłoża – zamiast jednego z tradycyjnych materiałów dielektrycznych jest to metal, najczęściej aluminium lub miedź, pokryty tylko cienką warstwą dielektryka. Metalowy rdzeń PCB służy do bardzo efektywnego odprowadzania ciepła, co jest szczególnie ważne w aplikacjach, w których generowana jest spora moc strat (takich jak diody LED i przetwornice dużej mocy).

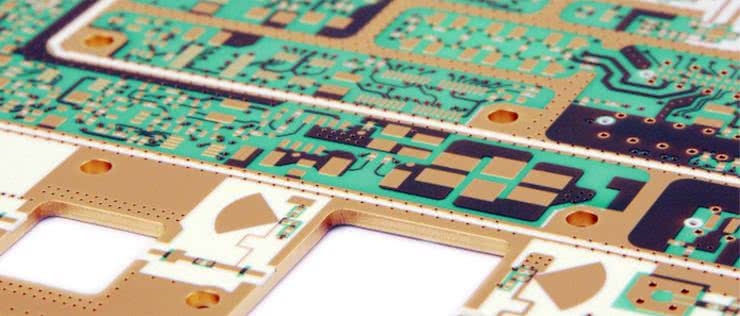

Po wybraniu materiału warstwy dielektrycznej należy zdecydować o jej pokryciu. Laminaty pokrywane są niemal wyłącznie miedzią, a jednym z nielicznych parametrów projektowych jest jej grubość. Typowe laminaty, dostępne komercyjnie, pokryte są folią miedzianą o grubości 35 mikrometrów – to tak zwana grubość „jednej uncji”, ponieważ taką grubość ma folia miedziana o powierzchni jednej stopy kwadratowej i o wadze jednej uncji. Taka grubość jest typowo stosowana na ścieżki zewnętrzne w PCB; wewnętrzne ścieżki w płytkach wielowarstwowych zazwyczaj mają grubość „połowy uncji”, czyli 17,5 mikrometra.

Norma IPC-2221 reguluje dobór pola przekroju miedzianych ścieżek do wymagań prądowych. W przypadku aplikacji o wysokiej gęstości połączeń, znacznej miniaturyzacji PCB czy po prostu w systemach dużej mocy, może nie być możliwe trasowanie dostatecznie szerokich ścieżek – w takim przypadku rekomenduje się zastosowanie płytek z grubszymi warstwami miedzi: 75 mikronów czy nawet więcej. W przemyśle spotyka się laminaty mające nawet do 1000 mikronów miedzi (1,0 mm!), nałożonych na warstwy dielektryczne. Produkcja PCB z takich substratów wymaga zastosowania specjalnych metod, np. zmodyfikowanego procesu trawienia lub dodatkowego platerowania.

Tworzenie obwodów

Na laminacie należy wytworzyć ścieżki. Istnieje kilka sposobów, z czego najpopularniejsze to trawienie (fotolitografia) lub frezowanie CNC.

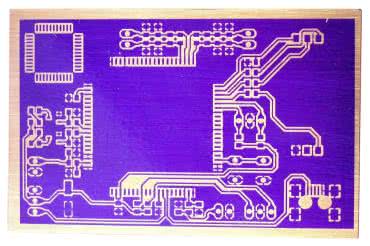

Aby wzór ścieżek mógł być przeniesiony na PCB, na podstawie plików Gerber drukuje się maski do naświetlania płytek, pokrytych fotoczułym rezystem. Fotorezyst to polimer, który zmienia swoje właściwości chemiczne pod wpływem promieniowania ultrafioletowego (UV). Można go nakładać metodą natryskową lub w postaci cienkiego filmu, laminowanego na PCB. Istnieją dwa rodzaje fotorezystów: pozytywowe i negatywowe. W przypadku fotorezystu pozytywowego naświetlone obszary stają się rozpuszczalne, a w przypadku fotorezystu negatywowego – odporne na wytrawianie. W zależności od używanego rezystu, producent przygotowuje w odpowiedni sposób maski, tj. tak, aby w miejscach, które mają być trawione, fotorezyst stał się rozpuszczalny. Maski nakładane są na PCB i całość naświetlana jest promieniowaniem UV. Następnie naświetlone laminaty płukane są w rozpuszczalniku, który odsłania miejsca przeznaczone do usunięcia. Tak przygotowane laminaty gotowe są do trawienia.

PCB trawi się w specjalnym roztworze. Można wybierać pomiędzy dwoma rodzajami procesów trawiących – kwaśnymi lub zasadowymi. W przypadku kwaśnych stosuje się roztwory chlorku żelaza (FeCl3) lub chlorku miedzi (CuCl2), które często są dodatkowo podgrzewane. Istnieje szereg procesów, różniących się składem mieszanki (częstym dodatkiem jest chlorowodór (HCl), temperaturą trawienia (np. dla FeCl3 optymalna temperatura procesu wynosi ok. 55°C) czy sposobem nanoszenia (laminaty mogą być zanurzane lub mieszanka trawiąca może być natryskiwana). Najpopularniejszy, w zastosowaniach przemysłowych, jest chlorek miedzi, gdyż zapewnia on dobrą prędkość trawienia, a jednocześnie pozwala na wierne oddanie drobnych detali rysunku ścieżek; jest to również jeden z tańszych procesów, który dodatkowo pozostawia po sobie relatywnie niewiele odpadów wymagających utylizacji.

W przypadku procesów alkalicznych (zasadowych) stosuje się mieszankę chlorku miedzi, chlorowodoru i perhydrolu. Typowo wykorzystuje się tutaj trawienie natryskowe, gdyż pozwala to na lepszą kontrolę parametrów trawienia – zwłaszcza jego czasu, gdyż zbyt długie wystawienie PCB na roztwór trawiący może uszkadzać również warstwę dielektryczną. Proces ten jest bardzo szybki, jednak droższy niż w przypadku trawienia kwaśnego.

Oprócz metod chemicznych, do usuwania miedzi z miejsc niepokrytych fotorezystem używa się np. plazmy – jest to wydajny i bardzo precyzyjny proces, który dodatkowo zapewnia doskonałą geometrię (dzięki temu, że plazma trawi izotropowo), jednakże jest on bardzo drogi. Stosuje się go na ogół w sytuacjach, gdy zanieczyszczenia na PCB lub przetwarzanie odpadów procesowych stanowiłyby duży problem. Płytki przygotowane w ten sposób mają zerową szansę na zanieczyszczenie miedzi czy przelotek, co jest szczególnie istotne w przypadku systemów o wysokiej niezawodności (awionika, elektronika kosmiczna) i układów o ekstremalnie dużej gęstości połączeń.

Istnieją również metody mechaniczne, w których usuwa się niepotrzebną miedź z laminatu za pomocą np. frezowania CNC lub lasera. Tego rodzaju techniki są stosowane rzadziej, z uwagi na wyższy koszt i dużo gorsze skalowanie procesu, w porównaniu z fotolitografią. Dodatkowo przy frezowaniu CNC uzyskuje się na ogół gorszą rozdzielczość, nie nadaje się ono również do płytek z bardzo cienkimi ścieżkami. Tego rodzaju procesy stosowane są najczęściej do szybkiego wytwarzania płytek na potrzeby prototypu.

Kolejne warstwy

Po wytworzeniu ścieżek na warstwie miedzi, na płytkę z reguły nanosi się dwie kolejne warstwy – warstwę przeciwlutową (tzw. soldermaskę) oraz opis.

Soldermaska jest nakładana na PCB w celu ochrony ścieżek miedzianych przed korozją a także ułatwienia procesu lutowania. Proces zaczyna się od dokładnego oczyszczenia powierzchni PCB. Następnie na płytkę nanosi się cienką warstwę płynnej soldermaski, która może być aplikowana metodą sitodruku (szczególnie w przypadku produkcji na dużą skalę, w której opłacalne jest wykonanie stosownego sita), powlekania wałkiem lub metodą natryskową. Popularnym materiałem soldermaski jest fotopolimer epoksydowy, który utwardza się pod wpływem światła ultrafioletowego (UV).

Po nałożeniu soldermaski – o ile nie została ona naniesiona na PCB tylko w wybranych miejscach (sitodrukiem lub ew. tampodrukiem) – na utworzoną warstwę nakłada się maskę fotolitograficzną, analogicznie jak w przypadku przygotowania laminatu do trawienia. Maska wykonywana jest, oczywiście, na podstawie plików Gerber. W zależności od materiału soldermaski konieczne może okazać się zastosowanie maski pozytywowej lub negatywowej. Po naświetlaniu zmywa się nieutwardzony polimer z PCB za pomocą specjalnego roztworu, pozostawiając odsłonięte jedynie obszary, które mają być lutowane.

Następnie soldermaska jest całkowicie utwardzana w piecu, co zapewnia jej zwiększoną trwałość i wytrzymałość.

Na kolejnym etapie na PCB nanosi się warstwę opisową, zwaną także silkscreenem (po angielsku oznacza to „sitodruk”, co powinno jednoznacznie wskazywać na proces, stosowany w druku tej warstwy). Historycznie rzecz biorąc, opis był właśnie nakładany sitodrukiem, jednakże obecnie coraz częściej zastępuje go druk wykonywany bezpośrednio na laminacie drukarkami atramentowymi, korzystającymi ze specjalnych tuszów akrylowych. Po nałożeniu farby na PCB warstwa opisowa jest utwardzana termicznie lub przy użyciu promieniowania UV, co zapewnia trwałość i odporność na działanie czynników zewnętrznych, takich jak ciepło czy chemikalia podczas lutowania.

Druk charakteryzuje się lepszą rozdzielczością i precyzją umiejscowienia (minimalna wielkość znaków wynosi 20 milsów, zaś minimalna odległość pomiędzy liniami to 3 milsy) niż w przypadku sitodruku (odpowiednio: 35 milsów i 5 milsów). Dodatkowo druk atramentowy jest szybszy i tańszy, gdyż nie wymaga przygotowywania sit, co oznacza również, że jego koszt dobrze się skaluje, dzięki czemu często stosuje się go zwłaszcza w seriach prototypowych. Ponadto – z uwagi na wspomniane zalety – możliwe jest również zastosowanie tej metody druku do indywidualnego oznaczana PCB, na przykład poprzez nanoszenie unikalnych numerów seryjnych na każdej płytce.

Wiercenie i metalizacja otworów

Wiercenie otworów pozwala na wykonanie zarówno przelotek, jak i otworów do montażu elementów przewlekanych czy przykręcenia PCB w obudowie. Proces ten realizowany jest za pomocą sterowanych komputerowo wiertarek lub frezarek. Maszyna wierci otwory na podstawie zdefiniowanego pliku owiertu (patrz opis wcześniej). W pliku tym, oprócz koordynatów każdego z otworów, znajduje się również informacja o jego średnicy. Obrabiarki najczęściej wykonują wszystkie otwory o jednej średnicy, po czym zmieniają narzędzie i rozpoczynają kolejny cykl wiercenia. Z tego też powodu najlepiej jest ograniczyć liczbę średnic wierconych otworów do bezwzględnego minimum.

Po wykonaniu otworów następuje proces metalizacji, polegający na pokryciu ścianek otworów cienką przewodzącą warstwą miedzi, która tworzy połączenie elektryczne. Proces ten rozpoczyna się od chemicznego osadzenia bardzo cienkiej warstwy miedzi w otworach, co umożliwia później elektrochemiczne naniesienie grubszej warstwy miedzi.

Omówione powyżej procesy stanowią podstawowe etapy produkcji płytek drukowanych. Producenci oferują również szereg procesów opcjonalnych. Niektóre z nich – jak cynowanie pól lutowniczych – są stosowane bardzo często, a inne – jak np. zasklepianie przelotek w polach lutowniczych – są stosowane tylko w określonych przypadkach.

Wspomniane powyżej cynowanie powierzchni miedzi jest niemalże domyślną opcją pokrycia. Warstwa cyny na miedzi zapewnia jej ochronę przed utlenianiem, a także poprawia lutowalność. Istnieją dwa podstawowe sposoby cynowania PCB – chemiczne oraz termiczne za pomocą gorącego powietrza (HAL).

Pierwszą wspomnianą metodę stosuje się do delikatniejszych płytek, jednakże wytwarzana warstwa cyny jest cieńsza. Warstwa ta z czasem się utlenia – dlatego pokryte nią płytki nadają się do użytku (szczególnie przy lutowaniu maszynowym) tylko przez kilka miesięcy, jeśli przechowywane są w powietrzu atmosferycznym. Cynowanie HAL zapewnia stabilną warstwę miedzi zabezpieczającą PCB, która zachowuje lutowalność dużo dłużej.

Innym pokryciem miedzi na PCB, stosowanym w przemyśle, jest złocenie. Najczęściej złoci się elementy stykowe płytki – złącza krawędziowe, przyciski (jeśli wykonywane są na PCB) itp. Ma to zapewnić dłuższą żywotność tych elementów, zwiększając ochronę przed wpływem środowiska i poprawiając przewodność. Złocenie takie wykonuje się elektrochemicznie, może być ono selektywne.

Do bardziej złożonych procesów należy np. zatykanie przelotek. Jest to konieczne, jeśli przelotka znajduje się na polu lutowniczym elementów SMD – inaczej spowodować może niekontrolowany odpływ lutowia na drugą stronę PCB, co może pogorszyć własności spoiny lub (w skrajnych wypadkach) spowodować, że w ogóle nie zapewni ona połączenia elektrycznego. Przelotki tego typu najczęściej występują np. pod układami BGA lub innymi elementami o wysokiej gęstości wyprowadzeń. Aby przygotować takie pole lutownicze, przelotki po metalizacji zapełnia się żywicą epoksydową, a następnie ponownie metalizuje powierzchnię padów – dzięki czemu żywica nie pozostaje odsłonięta, a pole lutownicze jest jednolite.

Korzystanie z usług EMS – na co zwrócić uwagę?

W przypadku produkcji urządzeń elektronicznych (niezależnie od tego, czy chodzi o prototypy, czy masowe serie) często korzystamy z usług producentów kontraktowych (EMS, ang. Electronics Manufacturing Services – usługi produkcji elektroniki), czyli firm, które zajmują się produkcją PCB na zlecenie. Na rynku istnieje bardzo wiele tego rodzaju przedsiębiorstw – krajowych i zagranicznych. Różnią się one poziomem cen, zakresem oferowanych usług itp., jak jednak wybrać tego jedynego dostawcę, któremu powierzymy produkcję naszego projektu?

Wybór dostawcy EMS

Wybór EMS ma bezpośredni wpływ na jakość i niezawodność gotowych produktów elektronicznych. Jednym z pierwszych aspektów, na które należy zwrócić uwagę, jest doświadczenie dostawcy. Ważne, aby firma miała udokumentowane doświadczenie w branży elektronicznej, najlepiej poparte szerokim portfolio dotychczasowych realizacji. Warto sprawdzić również polecenia od innych klientów z branży, szczególnie tych działających w podobnym sektorze co my lub mających podobne wymagania technologiczne. Dobrze jest ocenić, czy dostawca miał doświadczenie w realizacji projektów o różnym stopniu skomplikowania, zwracając szczególnie uwagę na zamówienia o podobnym do naszego poziomie zaawansowania i złożoności. Dodatkowo – jeśli działamy w sektorze, który nakłada na producentów pewne dodatkowe wymagania, takim jak sektor urządzeń medycznych czy motoryzacyjnych – warto jest się upewnić, czy EMS posiada w nim doświadczenie.

Kolejnym istotnym czynnikiem okazuje się zgodność z normami i certyfikaty, które posiada EMS. W branży elektronicznej kluczowe są certyfikaty jakości, takie jak ISO 9001 (potwierdzające wdrożenie standardów zarządzania jakością), a także np. ISO 13485 (obejmujący wymagania dla firm produkujących urządzenia medyczne). Ponadto istotne są certyfikaty IPC, dotyczące standardów produkcji elektroniki, a krytyczna jest zgodność z dyrektywą RoHS, regulującą stosowanie niebezpiecznych substancji (między innymi ołowiu w stopach lutowniczych) w produkcji elektroniki. W przypadku aplikacji lotniczych czy motoryzacyjnych warto także zwrócić uwagę na normy AS9100 czy IATF 16949, obowiązujące w tych sektorach. Bez spełniania wspomnianych norm przez EMS wprowadzenie naszego urządzenia do sprzedaży czy finalna jego certyfikacja mogą być poważnie utrudnione lub wręcz niemożliwe.

Równie ważne są możliwości produkcyjne dostawcy. Warto zweryfikować, czy firma jest w stanie sprostać zarówno produkcji prototypowej, jak i wielkoseryjnej. Dostawca EMS powinien dysponować nowoczesnymi liniami montażowymi, które pozwalają na montaż powierzchniowy (SMD), jak i przewlekany (THT), dzięki czemu możliwa jest realizacja różnorodnych projektów.

Dobrze, jeśli dostawca oferuje także dodatkowe usługi (w tym: testowanie obwodów, zarządzanie łańcuchem dostaw, montaż końcowy czy usługi związane z magazynowaniem komponentów), jeśli takowych potrzebujemy. Uprości to przejście od fazy prototypowej do masowej produkcji, a także usprawni elastyczną produkcję masową.

Dodatkowo ważnym aspektem, który może decydować o wyborze dostawcy, jest jego zdolność do zarządzania ryzykiem w zakresie dostaw komponentów. Dostawcy EMS często oferują wsparcie w zakresie pozyskiwania komponentów elektronicznych, monitorowania ich dostępności, a także zarządzania wycofywaniem produktów (EOL – End of Life). W przypadku branż wymagających szybkich reakcji, m.in. w branży elektroniki konsumenckiej, dostawca musi mieć odpowiednie zasoby i elastyczność, aby reagować na dynamiczne zmiany w dostępności komponentów, zapewniając ciągłość produkcji.

Kwestie techniczne i logistyczne

Design for Manufacturing (DFM) to paradygmat, który polega na optymalizacji projektu pod kątem łatwości i efektywności produkcji urządzeń, co ma ogromne znaczenie na każdym etapie cyklu życia produktu. Konsultacje z dostawcą usług EMS na wczesnych etapach projektowania są niezwykle istotne, ponieważ pozwalają uniknąć błędów, które mogą znacznie podnieść koszty produkcji lub opóźnić realizację projektu. Specjaliści z EMS mogą doradzić, jak zoptymalizować rozmieszczenie komponentów na płytce, jakie technologie montażu wybrać (np. SMD czy THT), a także jakie standardy jakościowe warto uwzględnić. Dzięki temu projekt nie tylko spełnia oczekiwania funkcjonalne, ale również jest łatwy i tani do wdrożenia w produkcji seryjnej. Właściwe podejście DFM pomaga również zmniejszyć liczbę niezgodności, redukować ilość odpadów powstających przy produkcji oraz zwiększać ogólną skuteczność procesu produkcji, co przekłada się finalnie na niższe koszty i krótszy czas realizacji.

Minimalizacja ryzyka związanego z dostępnością komponentów to kolejny istotny element współpracy z dostawcą EMS. Branża elektroniki jest dynamiczna, a wiele komponentów może z dnia na dzień stać się trudno dostępnych, zostać wycofanych z rynku (End of Life, EOL) lub mieć długi czas oczekiwania na dostawę. Wszyscy mieliśmy okazję zaobserwować to podczas pandemii w 2020 roku. Odpowiedni partner EMS może pomóc nam znaleźć alternatywne rozwiązania, sugerując zamienniki komponentów, które są dostępne na rynku lub mają krótszy lead time. Dodatkowo, dzięki szerokim kontaktom i relacjom z dostawcami komponentów, firmy EMS mogą również często negocjować dla nas lepsze warunki zakupu czy też szybciej reagować na problemy związane z łańcuchem dostaw. Minimalizacja ryzyka obejmuje również wsparcie w zakresie prognozowania popytu i planowania zapasów komponentów w celu uniknięcia opóźnień produkcyjnych i zapewnienia ciągłości dostaw.

Czas realizacji, czyli lead time, pozostaje niezwykle istotnym parametrem wpływającym na terminowość dostarczenia gotowego produktu do klienta. Analiza lead time obejmuje nie tylko czas potrzebny na produkcję, ale także na projektowanie, pozyskanie komponentów, montaż, testowanie układów, integrację całego urządzenia i dostawę go do klienta. Każdy z tych etapów może wpłynąć na ostateczny czas realizacji, dlatego tak ważne jest ścisłe zarządzanie całym procesem. Współpraca z EMS może istotnie pomóc w optymalizacji niemalże każdego z tych kroków – od skrócenia czasu prototypowania, poprzez zautomatyzowanie procesów montażowych, aż po wdrożenie nowoczesnych narzędzi do monitorowania produkcji w czasie rzeczywistym. Skrócenie lead time często zależy od efektywnego zarządzania łańcuchem dostaw, a także od zdolności dostawcy EMS do szybkiego skalowania produkcji, gdy jest to wymagane. Z tego powodu firmy projektujące produkty elektroniczne muszą ściśle współpracować z wybranym EMS, aby zapewnić korzystne terminy dostaw nowych produktów na rynek i zminimalizować ryzyko ewentualnych opóźnień.

Dodatkowe usługi oferowane przez EMS

Oprócz produkcji samych płytek drukowanych, firmy EMS oferują szeroką gamę usług. Podstawowe z nich są związane z produkcją elektroniki – to m.in. montaż elementów, testowanie gotowych modułów, programowanie firmware, ale także możliwość montażu elementów mechanicznych, integracja całego urządzenia czy nawet jego konfekcjonowanie i/lub pakowanie. Przyjrzyjmy się bliżej, jakie są to usługi, czym się charakteryzują i na co należy zwrócić uwagę.

Montaż elementów na PCB

Montaż elementów na płytce to podstawowa usługa – oprócz produkcji PCB – oferowana przez firmy EMS. Jest to bardzo szerokie zagadnienie, wykraczające poza objętość tego artykułu, dlatego procesowi montażu i lutowania elementów na PCB przyjrzymy się w pewnym uproszczeniu. Proces ten obejmuje zarówno montaż komponentów powierzchniowych (SMD), jak i przewlekanych (THT), jednakże oba te procesy istotnie się od siebie różnią.

Montaż elementów SMD odbywa się w dużej mierze automatycznie. Proces ten wymaga kilku kroków.

1. Nakładanie pasty lutowniczej

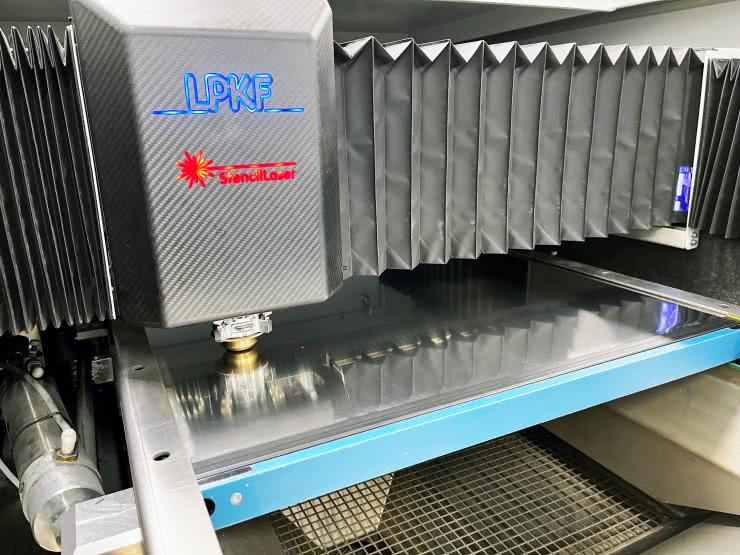

Pierwszym krokiem jest przygotowanie PCB do lutowania poprzez naniesienie pasty lutowniczej. Pastę nanosi się metodą podobną do sitodruku. Na płytce PCB umieszcza się metalową maskę, zwaną szablonem – ma ona otwory dokładnie odpowiadające miejscom, w których zostaną umieszczone pady pod komponenty. Maszyna nakłada pastę lutowniczą równomiernie na powierzchnię szablonu. Pasta penetruje otwory w szablonie, osadzając się jedynie na padach PCB, a jej nadmiar ściągany jest przez maszynę z powierzchni szablonu. Po usunięciu szablonu pasta pozostaje na wyznaczonych miejscach, gotowa do przyjęcia elementów SMD, które następnie będą lutowane w procesie rozpływowym. Sam szablon jest wcześniej wycinany na podstawie odpowiedniego pliku Gerber. Grubość blachy specyfikujemy przy składaniu zamówienia, ponieważ to głównie od niej zależy ilość pasty nakładanej na pola lutownicze (parametr ten dobiera się odpowiednio do rodzaju i gęstości upakowania elementów na PCB, a także ich rastra). Szablony produkuje się z blach ze stali nierdzewnej o grubości od 0,05 mm do 0,30 mm; typowo używa się szablonów o grubości od 0,10 mm do 0,15 mm.

2. Nakładanie kleju

Czasami elementy SMD dodatkowo przykleja się do PCB przed lutowaniem. Postępuje się tak z cięższymi elementami, aby nie narażać połączenia lutowanego na nadmierne obciążenia mechaniczne. Dodatkowo, jeśli elementy SMD znajdują się po obu stronach płytki, klei się je, aby nie odpadały, gdy będą się znajdowały na dolnej stronie PCB.

Klej nakłada się za pomocą maszyny dozującej sterowanej numerycznie. Precyzyjnie aplikuje ona kroplę kleju w wyznaczonych miejscach na płytce drukowanej. Miejsca, w których naniesiony ma być klej, definiowane są – analogicznie, jak w przypadku pasty itp – w odpowiednim pliku Gerbera. Klej zostaje później utwardzony w piecu, co zapewnia trwałe przymocowanie elementów do PCB.

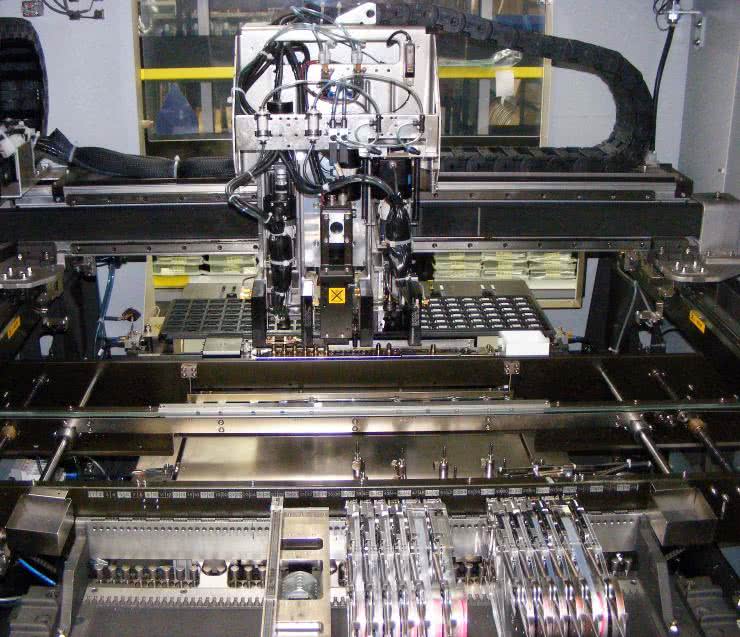

3. Układanie elementów

Na tak przygotowaną płytkę nakłada się elementy. W tym celu stosuje się tak zwane maszyny pick-and-place, które z niezwykłą precyzją umieszczają komponenty na odpowiednich miejscach.

Konfiguracja systemu układania elementów zapisywana jest w postaci dwóch plików – wykazu elementów (BoM – Bill of Materials) oraz pliku konfigurującego pick-and-place. W wykazie znajduje się spis wszystkich elementów: dla każdego z nich opisana musi być co najmniej nazwa – oznaczenie identyfikacyjne, które pozwala na znalezienie go na płytce (np. R1, R2, Q10, IC67, etc.) oraz oznaczenie, najlepiej w postaci numeru produktu, identyfikującego konkretny element konkretnego producenta. Nazwa jest potrzebna, gdyż w drugim pliku znajdują się nazwy oraz koordynaty na PCB i kąt obrotu elementu.

Maszyna pick-and-place pobiera – z rolki lub z tacki – odpowiedni element za pomocą chwytaka pneumatycznego, a następnie obraca go, aby znalazł się w odpowiedniej orientacji. Na tym etapie często korzysta się z systemu wizyjnego do kontroli ustawienia elementu w uchwycie przed umieszczeniem go na PCB. Po potwierdzeniu, że element znajduje się poprawnie w uchwycie, maszyna przemieszcza uchwyt w zadane koordynaty i umieszcza delikatnie element na powierzchni PCB.

Jakkolwiek typowe maszyny pick-and-place są bardzo szybkie i są w stanie ułożyć od stu do nawet ponad tysiąca elementów w minutę, to czas realizacji tego kroku mocno zależy od projektu PCB. Jeśli chcemy optymalizować płytkę pod kątem czasu produkcji, warto rozważyć takie ustawienie elementów, które ułatwia pracę maszyny pick-and-place. Podstawowym zabiegiem jest układanie ich w taki sposób, aby zminimalizować konieczność obracania. Normy JEDEC definiują, jaka orientacja jest określana jako 0° dla każdej obudowy SMD.

4. Lutowanie w piecu

Gdy elementy znajdą się na swoich miejscach, płytka przechodzi przez piec lutowniczy, gdzie w kontrolowanych warunkach odbywa się lutowanie. Proces ten nosi nazwę lutowania rozpływowego (reflow soldering) i zapewnia stabilne oraz trwałe połączenie elektryczne między komponentami a padami na płytce. Sposób lutowania – temperatura, czasy przebywania w poszczególnych strefach etc. – definiowane są na ogół w zależności od używanego lutowia. Opis tych zależności znaleźć można w normach IPC-7530A oraz IPC/JEDEC J-STD-020.

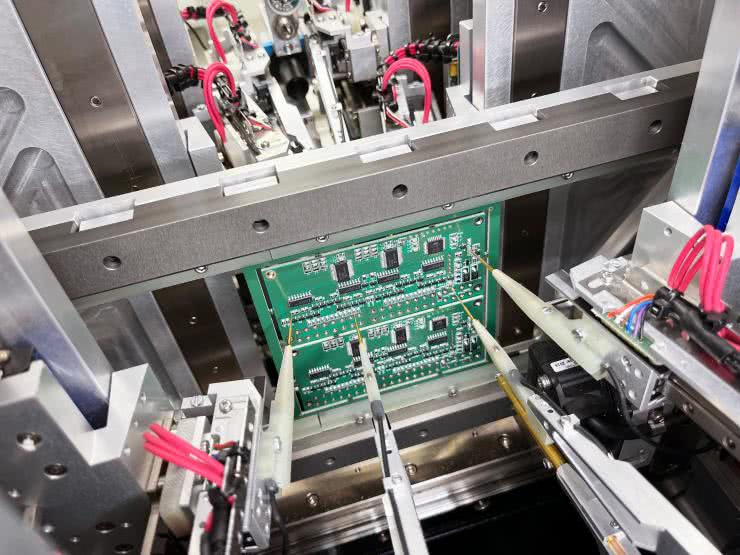

Z kolei montaż elementów THT, czyli przewlekanych, wymaga ręcznego lub półautomatycznego umieszczenia komponentów w otworach przelotowych płyty. Elementy te są następnie lutowane za pomocą tzw. procesu lutowania na fali (wave soldering), w którym cała płytka przepływa nad falą roztopionego lutowia. Ta metoda zapewnia równomierne i mocne połączenia mechaniczne oraz elektryczne, szczególnie w przypadku większych i bardziej wytrzymałych komponentów, jak złącza, kondensatory elektrolityczne czy transformatory. Montaż THT jest jednak bardziej czasochłonny i pracochłonny (w porównaniu z technologią SMT), dlatego stosuje się go głównie tam, gdzie wymagana jest większa wytrzymałość mechaniczna połączeń lub w sytuacjach, w których (z racji charakterystyki komponentów) nie da się zastosować montażu powierzchniowego. Pomimo że montaż przewlekany wydaje się starszą technologią, to nadal w wielu przypadkach okazuje się on niezastąpiony, a obie techniki często współistnieją w ramach jednej płytki PCBA.

Testowanie i kontrola jakości

Testowanie PCB i PCBA to kluczowy etap produkcji, który ma na celu weryfikację poprawności wykonania płytki (PCB) oraz płytki obsadzonej elementami (PCBA). Stosowane są tu różne metody, które pomagają upewnić się, że gotowy produkt działa zgodnie z założeniami.

Jedną z najczęściej używanych metod jest Automatyczna Inspekcja Optyczna (AOI), która polega na zastosowaniu kamer wysokiej rozdzielczości, obrazujących PCB lub PCBA i w celu porównania zarejestrowanego obrazu z wzorcem. AOI jest w stanie wykryć błędy, np. w postaci brakujących komponentów, uszkodzeń ścieżek, złej orientacji elementów, a także niektóre wady lutowania. Tego rodzaju inspekcja jest bardzo szybka i skuteczna w wykrywaniu defektów, które są widoczne na PCB, dlatego jest szeroko stosowana na różnych etapach produkcji.

Kolejną popularną metodę stanowi testowanie elektryczne (In-Circuit Testing – ICT). W testerach ICT do gotowej płytki przykłada się specjalne sondy, które mierzą poszczególne połączenia i sprawdzają, czy obwody na PCB są poprawnie wykonane, czy nie ma pomiędzy nimi przerw i zwarć. W przypadku badania PCBA można również określić, czy komponenty działają prawidłowo. ICT może być wykonywane na specjalnych platformach testowych, które mają dostęp do każdego wymaganego pola lutowniczego i połączenia, jednak procedura taka wymaga stworzenia specjalnych narzędzi (tzw. nailbed – ang. „łóżka z kolcami”, ze względu na wizualne podobieństwo tego rodzaju matrycy do łóżka fakira), co sprawia, że opisane podejście do ICT jest opłacalne głównie przy produkcji masowej.

Alternatywę dla zastosowania nailbedów stanowi testowanie z sondą latającą. Nie wymaga ono specjalnego uchwytu – zamiast niego używa się ruchomych sond, które wędrują po płytce i testują PCB lub PCBA poprzez przyłożenie próbników do poszczególnych punktów testowych. Ta metoda jest bardziej elastyczna i tańsza w przypadku mniejszych serii, ale jest też wolniejsza, niż testowanie modułu na nailbedzie. Flying probe bywa często stosowana w odniesieniu do prototypów i produkcji niskonakładowych.

Płytki drukowane są przedmiotem wielu norm. Najpopularniejsze z nich to standardy opracowane przez IPC (Institute for Printed Circuits), w tym:

- IPC-A-600 – norma opisująca akceptowalność płytek drukowanych, dotycząca wizualnych i mechanicznych cech płytki.

- IPC-A-610 – norma do oceny akceptowalności montażu komponentów na PCB. Określa kryteria dotyczące jakości lutowania, montażu elementów, a także typowe wady ich montażu.

- IPC-6012 – specyfikacja dotycząca wymagań dla sztywnych PCB, obejmująca kwestie mechaniczne, elektryczne i środowiskowe.

- IPC-7711/7721 – norma dotycząca naprawy i modyfikacji płytek oraz elementów.

Spełnienie tych norm zapewnia, że produkty są zgodne ze światowymi standardami jakości, co jest niezwykle istotne w branżach o wysokich wymaganiach, takich jak elektronika medyczna, motoryzacyjna czy wojskowa (pamiętajmy jednak, że niektóre z tych sektorów mogą mieć swoje własne, dodatkowe wymagania co do urządzeń elektronicznych).

Konfekcjonowanie i integracja

Usługi integracji końcowej obejmują czynności związane z ostatecznym montażem i przygotowaniem produktu do użytkowania. Etap ten może obejmować montaż PCBA w obudowie, instalację elementów mechanicznych, złączy, paneli sterujących czy wyświetlaczy, a także finalne testowanie gotowych produktów. Często jednym z ostatnich kroków jest wgranie oprogramowania/firmware do pamięci znajdujących się na PCBA mikrokontrolerów itp. Proces ten odbywa się przy zastosowaniu specjalistycznych narzędzi (programatorów) i oprogramowania, zależnie od tego, jakie układy programowalne znajdują się w systemie. Najczęściej programowanie systemu stanowi część testów elektrycznych systemu.

Konfekcjonowanie produktów w branży EMS obejmuje szeroki zakres działań związanych z przygotowaniem gotowych wyrobów do transportu i sprzedaży. Jednym z niepomijalnych aspektów jest pakowanie PCB oraz PCBA w opakowania antystatyczne – ze względu na potrzebnę ochrony wrażliwych komponentów elektronicznych przed destrukcyjnym wpływem ładunków elektrostatycznych. Używane są w tym celu np. specjalne torebki ESD oraz pianki zabezpieczające. W przypadku produktów, które wymagają dodatkowej ochrony przed wilgocią, stosuje się hermetyzację, czyli zamknięcie ich w szczelnych opakowaniach, często z pochłaniaczami wilgoci. Tego typu rozwiązania są niezbędne, zwłaszcza przy produktach wysyłanych do odległych lokalizacji lub składowanych w trudnych warunkach środowiskowych.

Dzięki kompleksowym usługom konfekcjonowania i integracji klienci otrzymują gotowe do użytku produkty prosto z zakładu EMS, co minimalizuje konieczność angażowania zamawiającego w dodatkowe etapy produkcji i logistykę. Jest to szczególnie istotne dla mniejszych firm, dla których uruchomienie działu produkcyjnego byłoby najzwyczajniej mniej opłacalne.

Podsumowanie

Produkcja płytek drukowanych i urządzeń elektronicznych to złożony proces, który obejmuje wiele etapów – od projektowania PCB, przez montaż komponentów, aż po testowanie i integrację gotowego produktu. Współczesne płytki drukowane są sercem praktycznie wszystkich urządzeń elektronicznych; ich produkcja wymaga zaawansowanego sprzętu oraz rygorystycznych standardów jakości. Dzięki nowoczesnym technologiom, takim jak automatyczny montaż SMD, zautomatyzowane inspekcje – optyczne czy elektryczne – możliwe jest tworzenie skomplikowanych układów elektronicznych, przy zachowaniu wysokiego współczynnika sprawnych produktów.

Współpraca z firmami EMS pozwala na optymalizację każdego etapu produkcji, oferując nie tylko wsparcie w projektowaniu, ale również zarządzanie całym łańcuchem dostaw, programowanie firmware’u czy nawet konfekcjonowanie produktów. Ostatecznie, kluczowe dla sukcesu jest zapewnienie wysokiej jakości i zgodności z normami (np. IPC), które gwarantują, że finalny produkt spełnia standardy niezawodności oraz bezpieczeństwa, niezależnie od skali produkcji.

Zaloguj

Zaloguj