Choć zagadnienie pracy na styku układów elektronicznych oraz instalacji zasilających i sterowniczych może w pierwszej chwili kojarzyć się głównie z takimi obszarami aplikacyjnymi, jak urządzenia automatyki przemysłowej, sprzęt AGD czy też automotive, to w istocie zakres ten jest znacznie szerszy. Tematyka instalacji elektrycznych współistniejących z obwodami drukowanymi wewnątrz obudowy urządzenia bądź szafy sterowniczej kryje - wbrew pozorom - szereg pułapek, które mogą dać o sobie znać w najmniej oczekiwanym momencie. Niewłaściwie dobrany przekrój przewodów sieciowych, niedopasowanie rodzaju złączki do budowy kabla, czy wreszcie niedostateczne zabezpieczenie końcówek przewodów przed zwarciem w wyniku przypadkowego odpięcia lub oderwania, mogą nie tylko stworzyć realne zagrożenie dla użytkownika i/lub samego urządzenia, ale także skutecznie uniemożliwić uzyskanie wymaganej certyfikacji.

W artykule szeroko omówimy rodzaje przewodów przeznaczonych do różnych typów instalacji oraz stosowane w nich materiały izolacyjne, podamy także szereg przydatnych informacji dotyczących doboru okablowania zasilającego w określonych aplikacjach. Zaprezentujemy zagadnienia związane ze złączami zaciskanymi i przeznaczonymi do nich narzędziami, a ostatnią część artykułu poświęcimy osłonom do przewodów i wiązek kablowych.

Parametry elektryczne przewodów

Dobór okablowania urządzeń (przede wszystkim w zakresie zasilania) podyktowany jest zwykle w pierwszej kolejności maksymalnymi wartościami prądu oraz napięcia pracy - nic więc dziwnego, że właśnie te parametry w największym stopniu warunkują konstrukcję i dobór materiałów, z których produkowane są przewody.

Na wartość maksymalnego napięcia roboczego wpływają takie czynniki, jak grubość i rodzaj materiału izolacji wewnętrznej oraz (jeśli mamy do czynienia z bardziej złożoną konstrukcją, np. wielożyłową lub podwójnie izolowaną) - także zewnętrznej osłony przewodu, czyli tzw. płaszcza. W przypadku przewodów sieciowych do głosu dochodzą tu normy DIN VDE 0298 i IEC 183 - parametry napięciowe okablowania są zapisywane w postaci pary liczb U0/U, gdzie U0 oznacza napięcie nominalne pomiędzy przewodem a otoczeniem kabla (np. metalową otuliną lub ziemią, jeżeli mamy do czynienia z przewodem przeznaczonym do zakopania), zaś U - napięcie nominalne zmierzone między sąsiadującymi przewodami fazowymi. Zalecane szczytowe napięcie pracy jest rzecz jasna znacznie niższe, niż określone przez producenta napięcie próby wytrzymałościowej.

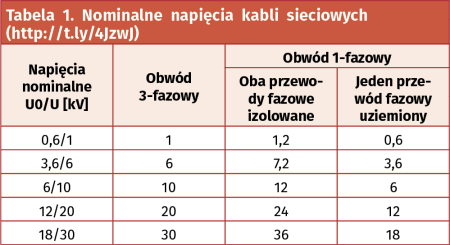

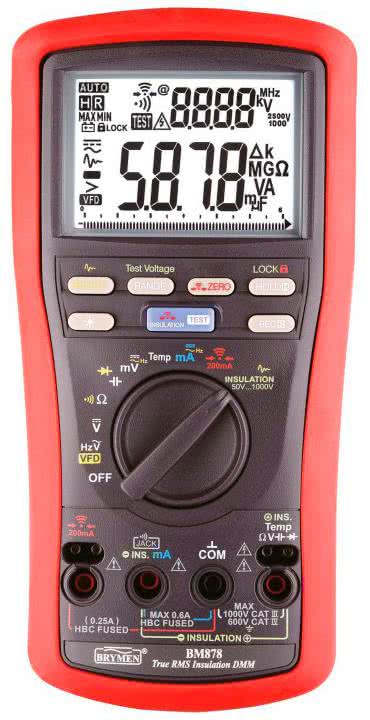

W tabeli 1 zebrano wartości nominalne sieciowych przewodów zasilających w obwodach 1- i 3-fazowych, zaś tabela 2 prezentuje wartości maksymalnych dopuszczalnych napięć pracy, odpowiadające poszczególnym poziomom U0/U z tabeli 1.

Rezystancja izolacji, determinująca możliwość pracy przewodów w szczególności w warunkach wysokiego napięcia i/lub w niekorzystnych warunkach środowiskowych, może być podana aż na trzy różne sposoby. Najprostszy z nich korzysta z podstawowej jednostki oporności, czyli Ω i jest często stosowany w przypadku kabli sprzedawanych w odcinkach o długości do 1 km - konkretna wartość rezystancji stanowi wynik pomiaru próbnego, dokonywanego przez określenie prądu płynącego wskroś izolacji po przyłożeniu do niej stałego napięcia testowego. W notach katalogowych producentów można także spotkać się z wartością rezystancji właściwej, czyli rezystywności - ta stanowi już stricte właściwość materiału, dlatego odnosi się do jednostkowej objętości i jest najczęściej wyrażana w Ω·cm (przykładowo - izolacje wykonane na bazie PVC oferują zazwyczaj rezystywność powyżej 20 GΩ·cm). W przypadku odcinków dłuższych od 1 km omawiany parametr jest często podawany po przeliczeniu na podstawie rezystywności oraz stosunku średnicy zewnętrznej żyły (wraz z izolacją) do średnicy samego tylko przewodnika. W takim przypadku spotykana w praktyce jednostka przyjmuje postać MΩ·km lub GΩ·km.

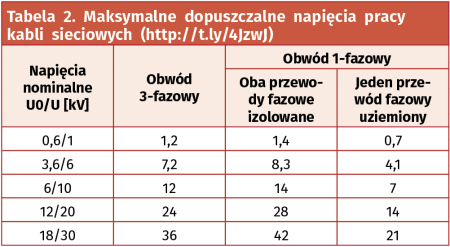

Na rynku dostępne są rozmaite narzędzia umożliwiające pomiar rezystancji izolacji - proste, pojedyncze pomiary mogą być wykonywane za pomocą niektórych multimetrów przenośnych (fotografia 1), choć w zastosowaniach przemysłowych czy budowlanych znacznie łatwiej i szybciej można zrealizować to zadanie przy użyciu wyspecjalizowanych mierników, pozwalających na automatyczne badanie kilku parametrów po jednorazowym podłączeniu przyrządu do badanego kabla (fotografia 2).

Rezystancja żyły (przewodnika) jest najczęściej podawana w Ω/km, a wynika bezpośrednio z rodzaju zastosowanego metalu (miedź, aluminium, itd.) oraz - rzecz jasna - przekroju poprzecznego żyły. W przypadku kabli miedzianych znaczenie ma także technologia obróbki metalu - miedź beztlenowa (OFC), czysta chemicznie (tj. praktycznie pozbawiona domieszek innych metali oraz tlenu) zapewnia znacznie dłuższą żywotność i odporność na korozję, ale w przypadku przewodów zasilających jest stosowana przede wszystkim przez projektantów związanych z branżą Hi-Fi audio oraz audiofili (fotografia 3).

Parametry mechaniczne i środowiskowe przewodów

Temperatura to jeden z kluczowych parametrów ograniczających możliwości pracy przewodów w określonych sytuacjach i często jest ona podawana jako dwa zakresy - osobno dla warunków montażu (lub pracy dynamicznej, tj. przy powtarzalnym zginaniu) oraz pracy statycznej (gdy przewód pozostaje nieruchomy w ustalonej pozycji, np. w korytku kablowym lub wewnątrz szafy sterowniczej). Ze względu na szybsze zużycie izolacji w ekstremalnych temperaturach, pierwszy z podanych zakresów jest najczęściej wyraźnie węższy od drugiego. Warto dodać, że znacznie większe narażenie izolacji płynie zazwyczaj nie tyle ze strony środowiska pracy kabla, co ze strat mocy na rezystancji żył - ciepło wydzielane podczas pracy przy dużym obciążeniu oddziałuje bowiem bezpośrednio na izolację wewnętrzną oraz (pośrednio) na płaszcz. Więcej informacji na ten temat można znaleźć w dalszej części artykułu.

Odporność na warunki środowiskowe - przewody przeznaczone do pracy w szczególnie trudnym otoczeniu - np. na zewnątrz budynków, pod wodą, w obecności agresywnych chemikaliów, czy też dostosowane do zakopania w ziemi - muszą wykazywać odporność na szereg czynników mogących z łatwością prowadzić do degradacji materiałów izolacyjnych. Promieniowanie ultrafioletowe, ozon, spaliny, oleje i smary, alkohole oraz inne środki dezynfekcyjne (głównie w aplikacjach medycznych), związki silnie kwasowe lub zasadowe - to zaledwie część długiej listy źródeł narażenia, z którymi powinni liczyć się konstruktorzy rozmaitych instalacji oraz urządzeń. Powstała zatem (i jest wciąż rozszerzana) spora grupa przewodów, spełniających zarówno te wymagania, jak i szereg dodatkowych (np. odporność na skręcanie, właściwości samogasnące oraz wiele innych). Jako przykład można wymienić rodzinę produktów ÖLFLEX marki Lapp Kabel, przeznaczoną do stosowania w profesjonalnych instalacjach w różnych branżach techniki. Rozwiązaniem problemów związanych z działaniem niektórych czynników narażenia izolacji może być rzecz jasna zastosowanie odpowiednich osłon, np. peszli odpornych na promieniowanie UV (fotografia 4).

Minimalny promień gięcia wynika z szeregu zagadnień konstrukcyjnych przewodu - na parametr ten bezpośrednio wpływa nie tylko średnica zewnętrzna całości, ale także liczba, przekrój i budowa żył, obecność ewentualnych ekranów oraz elementów wzmacniających, jak również typ i grubość izolacji.

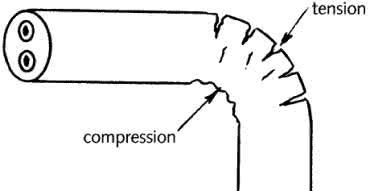

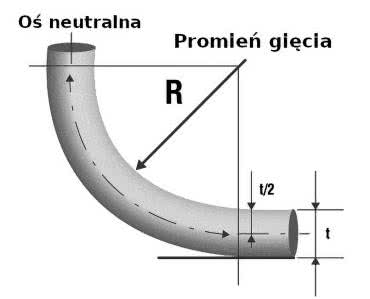

Uwzględnienie minimalnego promienia zginania przewodu już na etapie projektu instalacji pozwala na zachowanie konstrukcji w stanie nienaruszonym, a przy tym niweluje ryzyko powstawania uszkodzeń izolacji bądź wewnętrznych pęknięć przewodników, wynikających z silnych naprężeń ściskających i rozciągających (rysunek 1).

Im bardziej elastyczny (i zwykle także cieńszy) przewód, tym mniejszy może być promień, przy którym nie występują jeszcze naprężenia wewnętrzne mogące skutkować np. złamaniem jednej z żył. Zwykle wartość ta jest odnoszona do średnicy zewnętrznej przewodu i stanowi jej wielokrotność (np. 12×∅z). Należy zwrócić uwagę na fakt, że promień gięcia jest określany jako promień wewnętrzny, utożsamiany z wymiarami zaokrąglonej powierzchni, na której opięty zostałby dany przewód - patrz rysunek 2 (dotyczy to także przypadków, w których kabel w rzeczywistości pozostaje niepodparty albo przylega tylko do wewnętrznych ścianek obudowy urządzenia bądź szafy sterowniczej - fotografia 5).

Warto dodać, że w przypadku kabli płaskich (fotografia 6) omawiany parametr obowiązuje rzecz jasna dla zginania w „naturalnej” osi, tj. równoległej do dłuższego wymiaru przekroju przewodu.

W szczególnych przypadkach niezbędna może okazać się także odporność przewodu na skręcanie w jego osi długiej (fotografia 7) - tego typu sytuacje występują powszechnie w rozmaitych mechanizmach, w tym w przegubach robotów przemysłowych. Dobór odpowiedniego kabla może zniwelować konieczność stosowania złączy obrotowych (lub montowania kabla o nadmiarowej długości), o ile rzecz jasna zakres obrotów jest ograniczony np. do ±180°/m bądź ±360°/m. Należy bowiem wziąć pod uwagę, że rzeczywisty zakres dopuszczalnego ruchu obrotowego zależy liniowo od długości odcinka poddawanego skręcaniu - wynika to wprost z ograniczenia maksymalnych naprężeń skręcających, którym podlega wewnętrzna struktura przewodu.

Klasa giętkości - aby móc łatwiej ocenić giętkość żył, producenci określają (oprócz minimalnego promienia gięcia, który także się z tym zagadnieniem silnie wiąże), również tzw. klasę giętkości żył. Według normy PN-EN 60228 klasa 1 dotyczy żył jednodrutowych przeznaczonych do instalacji stałych, klasa 2 - żył wielodrutowych, także do instalacji statycznych, klasa 5 - żył wielodrutowych giętkich, zaś klasa 6 - żył wielodrutowych bardzo giętkich. W katalogach producentów można nawet natrafić na szczegółowe informacje dotyczące budowy przewodników, np. liczby i średnicy drucików splecionych w ramach pojedynczej żyły.

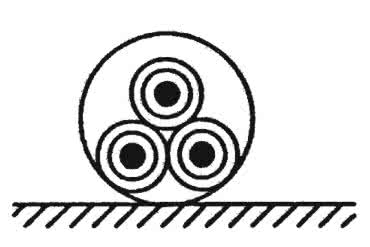

Przekroje przewodów w świetle norm branżowych

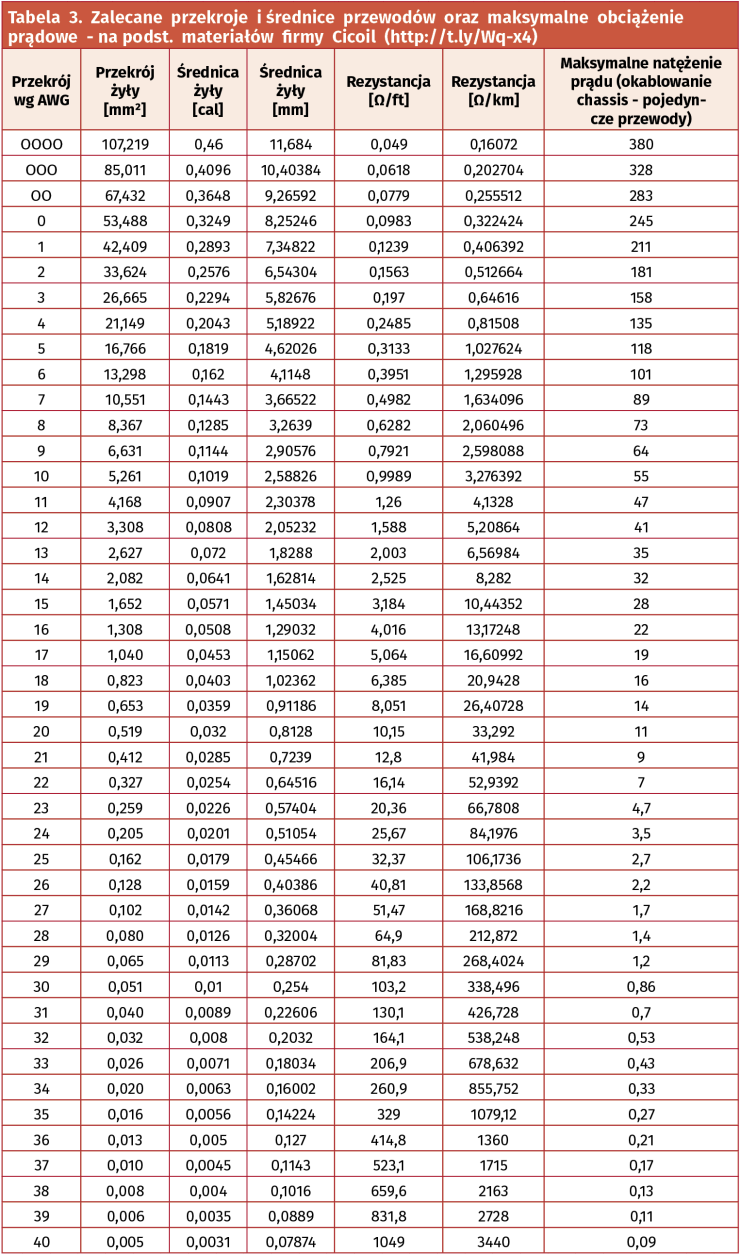

Niezwykle istotnym zagadnieniem podczas doboru okablowania do określonej aplikacji jest ustalenie minimalnego przekroju żył, pozwalającego zapewnić wymaganą obciążalność prądową. Producenci przewodów instalacyjnych i sterowniczych podają często w swoich materiałach katalogowych zalecane średnice i przekroje okablowania, które umożliwią osiągnięcie określonego amperażu danego połączenia - za przykład niech posłuży tabela 3, opracowana na podstawie informacji ze strony internetowej marki Cicoil.

Tego typu tabele są doskonałą pomocą, ale tylko w przypadku pierwszego przybliżenia - jak to zwykle bywa w codziennej praktyce, niewiele parametrów można traktować zero-jedynkowo.

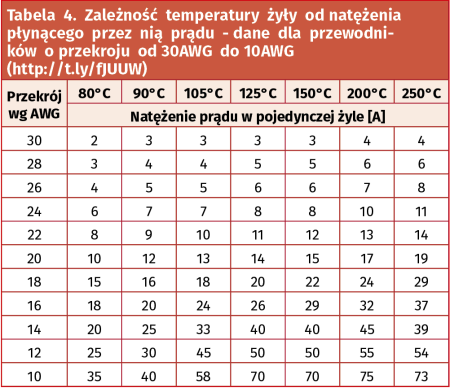

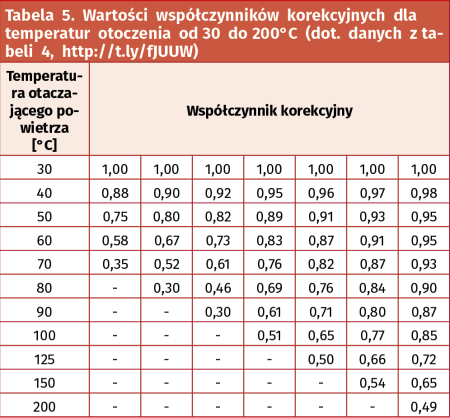

Należy bowiem wziąć pod uwagę również dopuszczalny przyrost temperatury przewodu pozostającego pod ciągłym obciążeniem (tabela 4), a także współczynniki korekcyjne dla różnych warunków otoczenia (tabela 5). Czy przytoczone tabele w zupełności „załatwiają” temat obciążalności prądowej? Zdecydowanie nie!

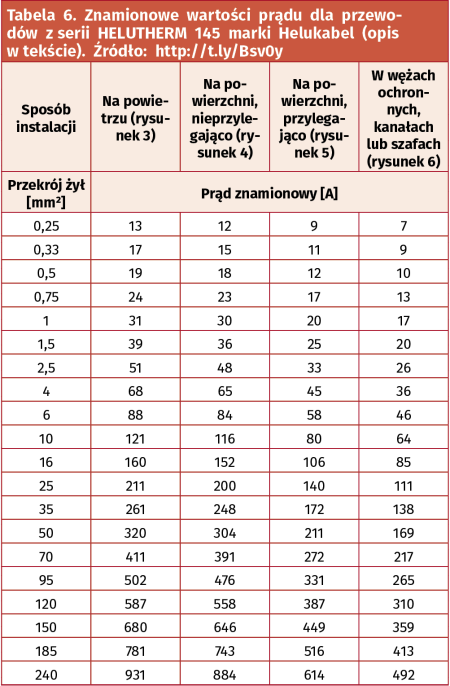

Po pierwsze, określone rodzaje przewodów różnią się konstrukcją (w tym przede wszystkim rodzajem materiału zastosowanego do produkcji izolacji), a zatem ich zachowanie pod względem termicznym będzie w pewnym stopniu różniło się od pozornie identycznego (lub bardzo zbliżonego) okablowania, ale wykonanego z innych materiałów. Jako przykład przywołajmy tutaj tabelę określającą wartości znamionowe prądu dla przewodów HELUTHERM 145 marki Helukabel (tabela 6). Jak widać, amperaż zależy nie tylko od przekroju żył, ale także od sposobu montażu przewodów, a nawet… odległości pomiędzy nimi. W praktyce należy jeszcze uwzględnić (nieujęte w tabeli 6) współczynniki korekcyjne odniesione do liczby żył zamontowanych obok siebie. A to wszystko dotyczy wyłącznie pracy tego jednego, określonego typu przewodów w warunkach otoczenia o temperaturze nieprzekraczającej 30°C i to w odpowiednio wentylowanych przestrzeniach, które nie będą podatne na akumulowanie ciepła…

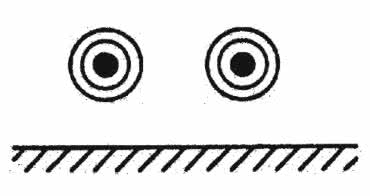

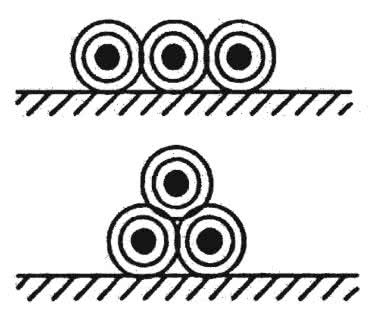

Po drugie, istnieje pokaźna grupa norm zawierających szczegółowe wytyczne dotyczące omawianego zagadnienia, zaś wytyczne te różnią się w zależności od branży. Należy w tym miejscu dodać, że liczne schematy sposobów mocowania przewodów podobne do zaprezentowanych na rysunkach 3...6 (i do których odnosi się tabela 6), można spotkać w obszernej normie 60364-5-52, zaadaptowanej na polskim gruncie jako PN-HD 60364-5-52:2011 (Instalacje elektryczne niskiego napięcia - Część 5-52: Dobór i montaż wyposażenia elektrycznego - Oprzewodowanie). Poszczególne zapisy standardu traktują m.in. o rodzaju izolacji (np. PVC, EPR, materiały mineralne), metalu, z którego wykonany jest przewodnik (miedź, aluminium), typie ośrodka (powietrze, gleba), temperaturach przewodnika oraz otoczenia, sposobie ułożenia przewodów, liczbie żył umieszczonych w pakiecie (wiązce) lub obok siebie itp.

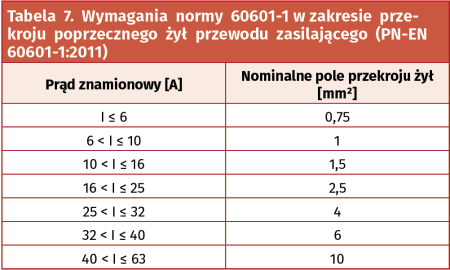

Innym przykładem może być norma 60601-1, opisująca wymagania w zakresie bezpieczeństwa podstawowego i funkcjonowania zasadniczego medycznych urządzeń elektrycznych. W tabeli 7 zebrano wymagane przekroje żył przewodu sieciowego przy obciążeniach znamionowych w zakresie do 63 A. Co ważne, norma wymusza stosowanie takiej samej grubości przewodów nie tylko w stosunku do głównego przewodu zasilającego, ale także do pozostałego oprzewodowania wewnętrznego w części sieciowej wyrobu. Warto dodać: tematyka określania obciążalności przewodów okazała się na tyle złożona, że doczekała się nawet… osobnego standardu o numerze IEC 60287-1-1:2023 CMV, traktującego tylko i wyłącznie o metodach obliczania ratingu prądowego oraz strat w przewodach(!).

Materiały izolacji okablowania

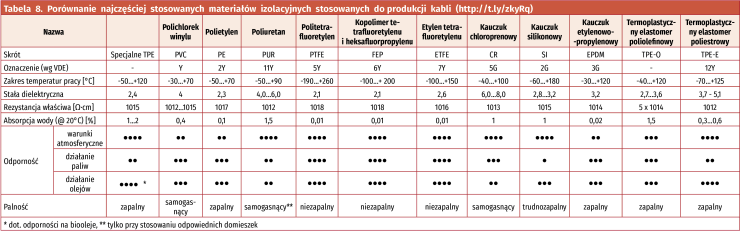

Kolejnym istotnym zagadnieniem związanym z doborem przewodów do instalacji elektrycznych jest rodzaj materiału zastosowanego przez producenta do wykonania izolacji. Podstawowy podział izolatorów wynika z ich zachowania w warunkach podwyższonej temperatury. Do polimerów termoplastycznych, czyli zmieniających po podgrzaniu swój stan skupienia do postaci płynu o wysokiej lepkości, należą m.in. polichlorek winylu (PVC, zwany także polwinitem), teflon (w odmianach PTFE, FEP czy PFA), polietylen (PE), polipropylen (PP), a także elastomery pod postacią TPE. Natomiast tworzywa termoutwardzalne to materiały, które (w wyniku obróbki termicznej) nabierają odpowiedniej twardości dzięki wytworzeniu trwałych wiązań chemicznych w strukturze polimeru. Materiały te oferują stabilne właściwości mechaniczne nawet w warunkach stosunkowo wysokich temperatur. Do omawianej grupy tworzyw należy zaliczyć m.in. polietylen chlorowany (CPE), neopren (CP), kauczuk etylenowo-propylenowy (EPR), polietylen sieciowany (XLP), polietylen chlorosulfonowany (CSPE), czy też szeroko stosowany (m.in. w przewodach pomiarowych i kablach wysokonapięciowych) silikon. Poszczególne materiały różnią się nie tylko „odpowiedzią” na wahania temperatury pracy, ale także parametrami elektrycznymi, odpornością chemiczną, palnością, czy też poziomem absorpcji wody. W tabeli 8 zebrano najważniejsze dane na temat dwunastu najczęściej spotykanych materiałów izolacyjnych.

Standardy kolorystyczne izolacji przewodów

O ile w przypadku kabli sygnałowych przyporządkowanie barwy izolacji poszczególnych żył często może być całkowicie dowolne i zależne tylko od ustaleń projektanta, o tyle w świecie instalacji elektrycznych reguły są zdecydowanie bardziej rygorystyczne. Nie ma w tym nic dziwnego - możliwość jednoznacznego określenia potencjału/połączenia danego przewodu na podstawie jego barwy ma fundamentalne znaczenie dla bezpieczeństwa instalatorów, serwisantów i użytkowników.

Przykładowo, norma VDE 0293-308 określa sposoby kodowania kolorystycznego przewodów wielożyłowych, stosowanych w instalacjach niskonapięciowych do zasilania lub rozdziału energii. Standard przewiduje osobne zestawy barw dla wersji z żółto-zielonym przewodem ochronnym (PE) oraz bez niego:

- przewód 2-żyłowy: niebieski/brązowy,

- przewód 3-żyłowy: brązowy/czarny/szary lub PE/niebieski/brązowy,

- przewód 4-żyłowy: brązowy/czarny/szary/niebieski lub PE/brązowy/czarny/szary,

- przewód 5-żyłowy: brązowy/czarny/szary/niebieski/PE lub niebieski/brązowy/3× czarny (kodowane białymi nadrukami identyfikacyjnymi).

Ściśle określone wymagania odnośnie do kolorów kodujących poszczególne żyły przewodu sieciowego (oraz okablowania wewnętrznego części sieciowej) definiuje także przywołana wcześniej norma 60601-1, która jasno określa co następuje:

- izolacja żółto-zielona może być stosowana wyłącznie w przewodach uziemienia ochronnego i funkcjonalnego oraz przewodach wyrównawczych,

- przewód neutralny powinien być koloru jasnoniebieskiego,

- kolory żył w przewodzie zasilania sieciowego powinny być zgodne z wymogami normy IEC 60227-1 lub IEC 60245-1 (co w przypadku zasilania jednofazowego jest równoznaczne z brązową barwą izolacji przewodu fazowego).

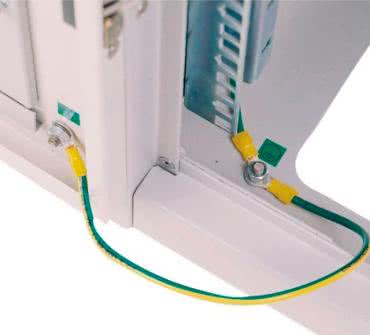

Co ciekawe, norma 60601-1 wymusza stosowanie żółto-zielonej izolacji żyły ochronnej na całej długości przewodu sieciowego, ale w przypadku połączeń wewnątrz urządzenia wymagane jest zastosowanie owego zestawu barw przynajmniej na zakończeniach przewodów.

Rodzaje złączy i końcówek zaciskanych

Złącza i końcówki kablowe przeznaczone do zaciskania stanowią złoty standard w świecie instalacji elektrycznych. Na rynku można znaleźć dziesiątki rozmaitych kształtów konektorów (fotografia 8), a każdy z nich występuje zwyczajowo w kilku...kilkunastu rozmiarach.

Konektory oczkowe (fotografia 9) i widełkowe (fotografia 10) współpracują z zaciskami śrubowymi, przy czym pierwsze z nich znajdują zastosowanie najczęściej w wykonywaniu połączeń uziemienia (fotografia 11), w ramach których współpracują z odpowiednio zwymiarowaną śrubą (zaciskiem).

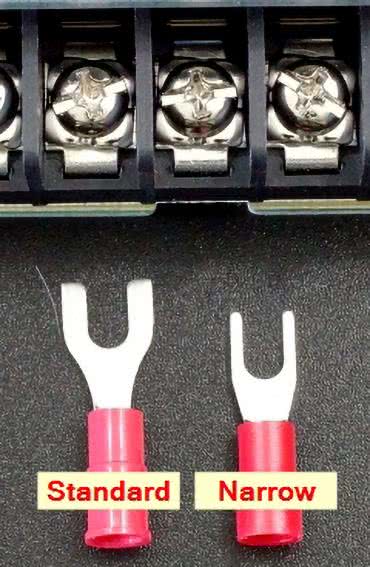

Końcówki widełkowe, z uwagi na możliwość montażu niewymagającego całkowitego zdemontowania śruby, są natomiast chętnie stosowane w połączeniu z terminalami śrubowymi, np. złączami barierowymi w zasilaczach średniej i dużej mocy. Warto przy tym zwrócić uwagę na ilość dostępnego miejsca pomiędzy brzegami przedziału złącza (ściankami korpusu izolacyjnego) a śrubą - w zależności od konstrukcji złącza i wymiaru śruby, konieczne może być zastosowanie końcówki widełkowej o kształcie standardowym lub zwężanym (fotografia 12).

Konektory prostokątne, nazywane też płaskimi bądź - potocznie - nasuwkami (fotografia 13) są szeroko stosowane od kilkudziesięciu lat, praktycznie w niezmienionej formie. Ich zaletą jest możliwość szybkiego i łatwego łączenia oraz rozłączania obwodów bez użycia narzędzi (w przeciwieństwie do opisanych wcześniej konektorów oczkowych i widełkowych). Dobrej jakości konektory, za sprawą powtarzalnych i precyzyjnie wykonanych wywinięć blachy, zapewniają stabilne połączenie ze współpracującym stykiem, zaś dodatkowe, centralnie umieszczone wypustki w konektorach żeńskich umożliwiają blokowanie wtyku w docelowej pozycji, co utrudnia przypadkowe rozłączenie. Konektory płaskie występują w trzech najczęściej spotykanych rozmiarach: 2,8 mm, 4,8 mm oraz 6,3 mm, przy czym baczną uwagę należy zwrócić na grubość styku męskiego - wszystkie trzy wspomniane powyżej rodzaje końcówek są produkowane w wersjach o grubości 0,5 mm oraz 0,8 mm.

W omawianej grupie konektorów zaciskanych występują ponadto także rozwiązania rzadziej spotykane w codziennej praktyce. Należą do nich m.in. końcówki typu igiełkowego (fotografia 14) oraz zbliżone do nich końcówki płaskie (tzw. blade terminals) - fotografia 15. Obydwa te rodzaje konektorów dobrze sprawdzają się we współpracy z niektórymi złączami śrubowymi oraz kostkami zaciskowymi.

Do tej samej kategorii produktów elektroinstalacyjnych można zaliczyć także końcówki rurkowe (fotografia 16), przeznaczone do ochrony odizolowanych końców przewodów wielodrutowych (linkowych) przed rozczapierzaniem bądź odłamywaniem delikatnych drucików w trakcie montażu w złączu śrubowym.

Podobnie jak pozostałe opisywane tutaj konektory, także końcówki tulejkowe występują w wersji nieizolowanej (fotografia 17), którą w praktyce spotyka się jednak nieporównanie rzadziej - zaletą sztywnej osłonki izolacyjnej jest bowiem dodatkowa ochrona żyły przed złamaniem, czego nie zapewnia sama tylko metalowa rurka zaciśnięta na odizolowanym odcinku przewodnika.

W pewnych sytuacjach bardzo pomocne okazują się także odpowiednio poszerzone końcówki, przeznaczone do wykonywania połączeń dwuprzewodowych (fotografia 18) - należy przy tym pamiętać, że nadają się one do współpracy z przewodami o tym samym, ściśle określonym przekroju i stosunkowo cienkiej izolacji, stąd zaciśnięcie na niektórych rodzajach przewodów może być utrudnione lub niemożliwe.

Ten typ akcesoriów przydaje się zwłaszcza do wykonywania połączeń w modułach przemysłowych (np. sterownikach PLC), gdzie zachodzi potrzeba spięcia kilku styków w jeden obwód - przykład można zobaczyć na fotografii 19.

Zaciskanie końcówek kablowych

Proces zaciskania końcówek i konektorów może wydawać się banalnie prosty - wystarczy wszak umieścić odizolowany odcinek żyły wewnątrz elementu stykowego i solidnie zacisnąć szczęki narzędzia. Nie wszyscy użytkownicy zdają sobie jednak sprawę z tego, jak wielkie znaczenie dla niezawodności oraz bezpieczeństwa instalacji ma zachowanie odpowiednich warunków procesu zaciskania oraz uzyskanie wysokiej powtarzalności wszystkich jego parametrów.

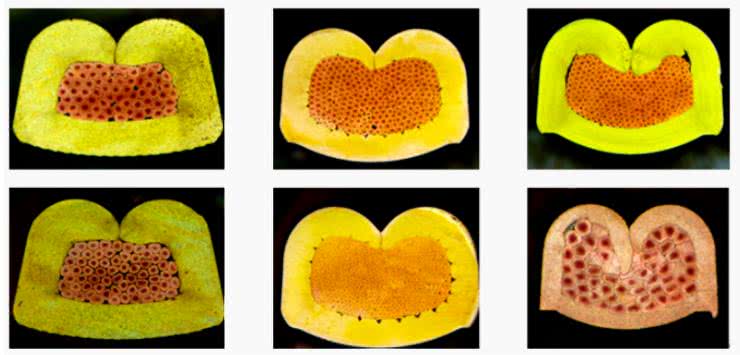

Na fotografii 20 można zobaczyć mikrofotografie kilku przekrojów (tzw. zgładów) prezentujących części zaciskowe konektorów współpracujące z żyłą (drugi, większy zacisk - obecny w konektorach płaskich, oczkowych i widełkowych - jest przeznaczony do zaciśnięcia na izolacji przewodu). Z pozoru sześć obrazów zebranych na fotografii 20 różni się głównie strukturą samego przewodnika (liczbą i rozmiarami drucików składających się na linkę) oraz grubością blachy, z której wykonano samo złącze. Ekspert zobaczy jednak tutaj kilka problemów, świadczących o nie do końca zoptymalizowanym przebiegu procesu zaciskania. Aby lepiej zobrazować wybrane z nich, przyjrzyjmy się kolejnym fotografiom, na których ukazano bardziej „drastyczne” przypadki.

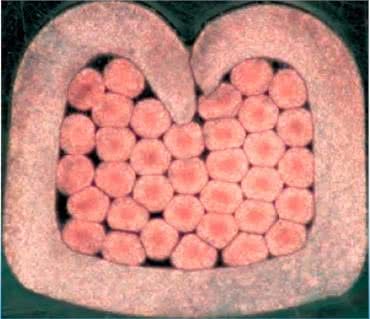

Zbyt płytkie (słabe) dociśnięcie części zaciskowej prowadzi do powstania luk pomiędzy sąsiadującymi drucikami linki, co grozi obluzowaniem przewodu, a w skrajnym przypadku - jego wysunięciem z konektora (fotografia 21).

Niewłaściwy dobór rozmiaru konektora do przekroju przewodu powoduje podwinięcie blaszek konektora wokół zbyt cienkiego przewodnika (fotografia 22) lub niedostateczne dociśnięcie linki (w przypadku przewodu zbyt grubego).

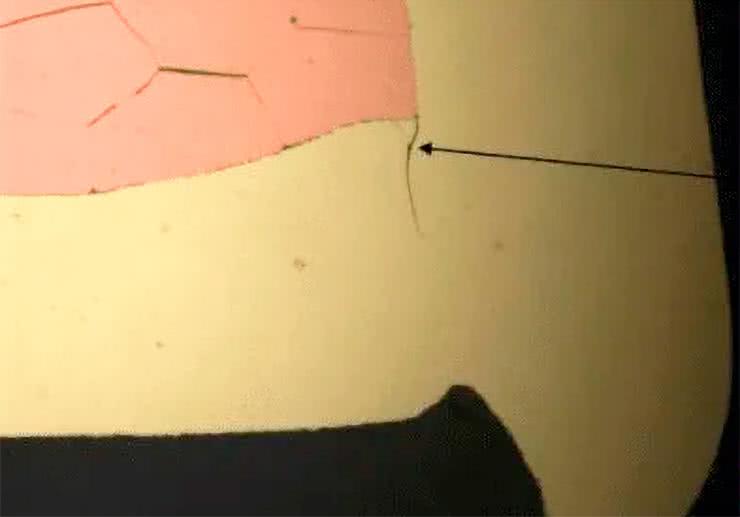

Stosowanie uszkodzonej zaciskarki (np. w wyniku wypracowania kowadełka, czyli końcówki roboczej jednej ze szczęk) może doprowadzić do powstania mikropęknięć w strukturze konektora (fotografia 23), co w aplikacjach narażonych na drgania lub naprężenia mechaniczne grozi obluzowaniem, a w skrajnym przypadku - całkowitym pęknięciem metalowej końcówki.

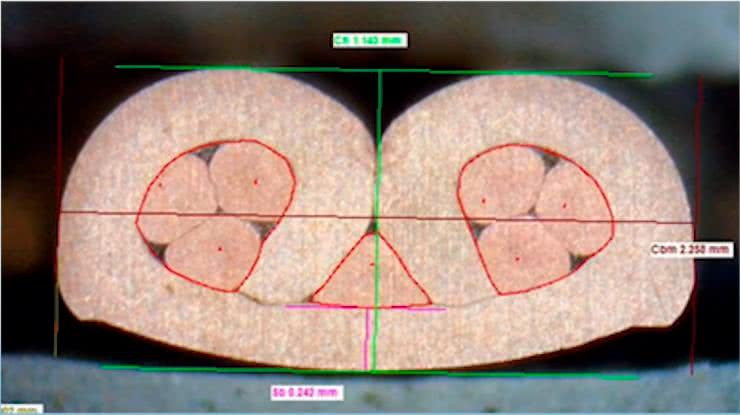

Automatyzacja procesu obróbki i diagnostyki połączeń zaciskanych

Kwestia niezawodności w przypadku nieprawidłowo zaciśniętych konektorów jest na tyle istotna i złożona, że powstały nawet wyspecjalizowane systemy przeznaczone tylko i wyłącznie do manualnej, półautomatycznej lub automatycznej realizacji procedury oceny wizyjnej połączeń. Próbkę w postaci konektora zaciśniętego na przewodzie poddaje się najpierw precyzyjnemu cięciu w płaszczyźnie prostopadłej do osi długiej badanej końcówki, a uzyskaną w ten sposób powierzchnię szlifuje się za pomocą specjalnych tarcz obrotowych. Proces przygotowania materiału testowego obejmuje ponadto czyszczenie elektrolityczne. Dopiero tak obrobiony preparat można sfotografować korzystając z mikroskopu cyfrowego, a uzyskany obraz przesłać do oprogramowania analitycznego, oferującego zwykle obszerny zestaw automatycznych pomiarów i rozmaitych funkcji wspomagających (należą do nich m.in. algorytmy ułatwiające segmentację obrazu). Przykładowe urządzenia można zobaczyć na fotografiach 24 i 25.

Systemy mikrofotograficznej analizy zgładów są szeroko stosowane m.in. w przemyśle motoryzacyjnym, gdyż właśnie tam konektory zaciskane stanowią najbardziej rozpowszechniony sposób łączenia elementów instalacji, a wspomniane wcześniej narażenie na uszkodzenia (drgania, naprężenia mechaniczne, wilgoć, zmiany temperatur, etc.) wymuszają utrzymanie najwyższej możliwej jakości połączeń. Mało tego - w sprzedaży dostępne są nawet wyspecjalizowane maszyny przeznaczone do precyzyjnego badania siły zerwania przewodu zakończonego konektorem - przykład ukazano na fotografii 26.

Jak widać, zapewnienie odpowiedniej jakości połączeń zaciskanych stanowi nie lada wyzwanie dla firm zajmujących się wielkoseryjną produkcją przewodów konfekcjonowanych i wiązek kablowych. Ręczne zaciskarki (fotografia 27) nadają się tylko do zastosowań serwisowych oraz produkcji prototypowej lub małoseryjnej, w ramach której liczba konektorów zaciskanych podczas produkcji jednego egzemplarza urządzenia jest relatywnie niewielka.

Ograniczeń mamy tutaj kilka, a bodaj najważniejsze stanowi ergonomia pracy użytkownika - zmęczenie ręki daje o sobie znać tym szybciej, im konektory są większe (a zatem - im większą siłę trzeba przyłożyć do rękojeści narzędzia). Dlatego też na rynku dostępne są dziesiątki urządzeń półautomatycznych (fotografia 28), realizujących część procesu (w tym tę najbardziej obciążającą fizycznie, czyli samo zaciskanie) w sposób zmechanizowany.

Najbardziej rozbudowane pozostają rzecz jasna automaty (fotografia 29), które - za sprawą wyspecjalizowanych mechanizmów oraz zaawansowanego oprogramowania sterującego - są w stanie przeprowadzić proces przygotowania oraz zaciskania w sposób całkowicie autonomiczny: oprócz elementu najważniejszego, czyli zestawu precyzyjnych szczęk narzędziowych, wyposażone są także w automatyczne podajniki taśmy z konektorami, podajniki przewodu, systemy cięcia i zdejmowania izolacji z przewodów, a nawet specjalne mechanizmy prostowania przewodów, systemy monitorowania siły nacisku i jakości przewodnika oraz o wiele, wiele więcej.

Elementy osłonowe do zabezpieczania i porządkowania wiązek

Ważnym elementem instalacji elektrycznej, stanowiącym zresztą o jakości jej wykonania, są różnego rodzaju elementy osłonowe, mocujące oraz porządkujące poszczególne części wiązek kablowych lub pojedyncze przewody. Do ochrony okablowania stosuje się m.in. rozmaite peszle, oploty i koszulki - poniżej wymienimy i pokrótce scharakteryzujemy najczęściej spotykane ich odmiany.

Rurki termokurczliwe (fotografia 30) stanowią bodaj najbardziej rozpowszechnioną grupę elementów służących do podstawowej ochrony przed zwarciami oraz - pośrednio - także przed destrukcyjnym wpływem środowiska zewnętrznego na połączenia (głównie lutowane).

W ofertach handlowych podawane są zwykle przede wszystkim następujące parametry rurek: średnica nominalna (wewnętrzna) przed skurczeniem, średnica wewnętrzna po maksymalnym skurczeniu, wytrzymałość napięciowa, temperatura kurczenia oraz - rzecz jasna - kolor. Ze stosunku pierwszych dwóch wymiarów wynika także oznaczenie, stosowane do określenia stopnia kurczliwości materiału, np. 2:1 czy 4:1. Warto wiedzieć, że specjalne odmiany rurek termokurczliwych są stosowane jako materiał eksploatacyjny w przenośnych, termicznych drukarkach etykiet - bezpośredni nadruk na odcinkach rurki pozwala na łatwe, czytelne i bardzo trwałe oznaczanie poszczególnych przewodów lub cienkich wiązek kablowych (fotografia 31).

Peszle poliamidowe (węże ochronne) mają postać karbowanych rur o zróżnicowanych średnicach i są przeznaczone do podstawowej ochrony mechanicznej wiązek przewodowych, pracujących w warunkach umiarkowanego narażenia na uszkodzenie. Na rynku można nabyć zarówno węże nierozdzielne (zapewniające także ochronę przed wilgocią czy niektórymi substancjami chemicznymi), jak i rozdzielne (fotografia 32), umożliwiające elastyczne prowadzenie przewodów w bardziej złożonych systemach.

Stalowe węże ochronne (fotografia 33) znajdują zastosowanie w aplikacjach, w których istnieje wysokie ryzyko poważnych uszkodzeń mechanicznych okablowania w wyniku działania narzędzi (np. kilofów), kontaktu z kołami pojazdów, czy też „działalności” gryzoni. Dodatkową zaletą jest wysoka odporność zbrojeń stalowych na temperaturę oraz ich względnie wysoka elastyczność, wynikająca ze spiralnej konstrukcji.

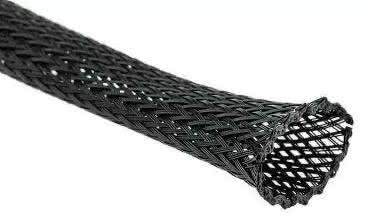

Oploty poliestrowe (fotografia 34) zapewniają podstawową ochronę przed uszkodzeniami mechanicznymi, np. w wyniku kontaktu z ostrym narzędziem lub krawędzią metalowej obudowy. Najczęściej można je spotkać w zastosowaniach konsumenckich (np. w wysokiej jakości kablach audio-wideo oraz USB), ale równie dobrze nadają się do aplikacji profesjonalnych, w których pełnią rolę organizera obejmującego wiązki cienkich przewodów jednożyłowych bądź wielożyłowych.

Oploty metalowe (fotografia 35) występują zwykle w wykonaniach z miedzi, miedzi cynowanej lub stali. W zależności od materiału oferują zróżnicowaną odporność mechaniczną - najbardziej wytrzymałe są rzecz jasna oploty stalowe. Głównym zastosowaniem omawianych elementów jest ekranowanie przewodów wielożyłowych oraz wiązek kablowych przed emisją i odbiorem zakłóceń RFI, przy czym skuteczność ekranowania zależy (zwłaszcza w wyższych pasmach częstotliwości) od sposobu połączenia ekranu z obudową urządzenia.

Rurki termoizolacyjne (fotografia 36) są spotykane wszędzie tam, gdzie zachodzi potrzeba ochrony przewodów przed skutkami nadmiernej ilości ciepła - stąd też koszulki tego typu można znaleźć w niemal wszystkich urządzeniach grzewczych (np. grzejnikach, kolbach lutowniczych, czajnikach elektrycznych, tosterach, etc.). Koszulki termoizolacyjne są najczęściej wykonywane na bazie włókna szklanego, dzięki czemu - obok doskonałej odporności termicznej - zapewniają także izolację elektryczną.

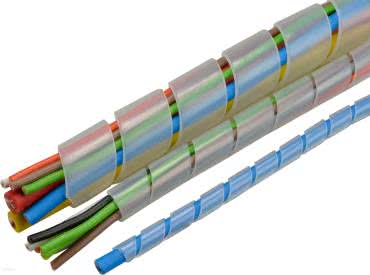

Oploty spiralne (fotografia 37) są produkowane z cienkościennej rurki z miękkiego tworzywa sztucznego, nacinanej spiralnie w celu ułatwienia w(y)prowadzania przewodów do/z jej światła. Oploty spiralne występują w dość szerokim zakresie rozmiarów i pełnią dwie funkcje: porządkową (umożliwiają wygodne prowadzenie wiązek złożonych z kilku...kilkunastu przewodów jednożyłowych lub cienkich kabli wielożyłowych) oraz ochronną (zapewniają dość skuteczną ochronę przed przypadkowym złamaniem lub przecięciem izolacji, np. w wyniku kontaktu z ostrą krawędzią obudowy). Należy przy tym pamiętać, że przewody wprowadzone do wnętrza oplotu mogą i tak zostać uszkodzone, jeżeli zaostrzona krawędź wejdzie w kontakt z izolacją okablowania w kierunku równoległym do nacięcia oplotu - z tego też względu akcesoria te należy stosować z rozwagą, gdyż nie zawsze będzie można przyjąć założenie, że oplot zapewni stuprocentową ochronę przed uszkodzeniem okablowania.

Podsumowanie

W artykule omówiliśmy szereg kwestii związanych z doborem okablowania oraz przeznaczonych do niego akcesoriów, a także z wykonywaniem i diagnostyką połączeń zaciskanych. Jak można się zorientować na postawie lektury powyższego materiału, tematyka instalacji elektrycznych potrafi zaskoczyć złożonością zagadnień, które tylko z pozoru wydają się proste - dobór przekroju poprzecznego żył czy też koloru i materiału izolacji wymaga nierzadko zapewnienia zgodności z szeregiem rygorystycznych norm.

Równie szeroka jest tematyka jakości połączeń zaciskanych, wykonywanych na bazie popularnych konektorów. Okazuje się, że nawet zastosowanie wysokiej klasy zaciskarki ręcznej bądź (pół)automatycznej może nie wystarczyć do zapewnienia wymaganego efektu końcowego, dlatego w wielkoseryjnej produkcji przewodów konfekcjonowanych konieczna staje się implementacja zaawansowanych badań niszczących, bazujących na metodach analizy wizyjnej zgładów.

Ważnym elementem zapewnienia bezpieczeństwa eksploatacyjnego instalacji elektrycznych jest także stosowna ochrona przewodów i wiązek kablowych. To zagadnienie także wiąże się z szeregiem wymogów normalizacyjnych, które jednak pominęliśmy łamach artykułu - ich implementacja wynika bowiem nierzadko w sposób pośredni z ogólnych wymogów normalizacyjnych, dotyczących m.in. sposobów bezpiecznego prowadzenia przewodów w zespołach ruchomych urządzeń przemysłowych i medycznych.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj