Zanim przejdziemy do opisu konkretnych zagadnień fizycznych, technologicznych oraz projektowych, warto na początek nakreślić praktyczne znaczenie chłodzenia we współczesnej elektronice. Dokonajmy zatem ekspresowego przeglądu negatywnych efektów nadmiernego wzrostu temperatury elementów i urządzeń elektronicznych.

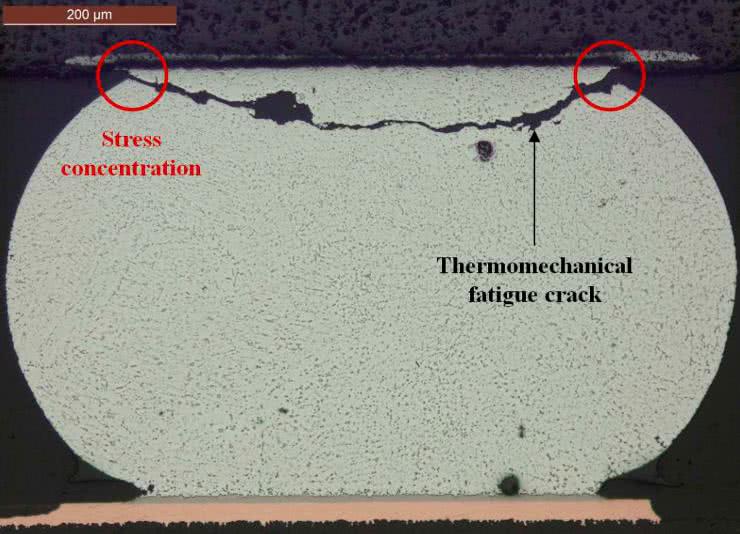

- Wpływ temperatury na niezawodność połączeń lutowanych – liczne badania materiałowe udowodniły wpływ narażeń termomechanicznych (tj. naprężeń mechanicznych „wspieranych” przez zmieniającą się w szerokim zakresie temperaturę) na powstawanie uszkodzeń połączeń lutowanych (fotografia 1). O ile bowiem temperatura otoczenia sama w sobie jest kluczowa dla niezawodności urządzeń elektronicznych, to silne, lokalne przegrzewanie układów scalonych czy też dyskretnych podzespołów półprzewodnikowych może dodatkowo zwiększać wahania temperatury, prowadząc do szybszego powstawania pęknięć w objętości lutowia.

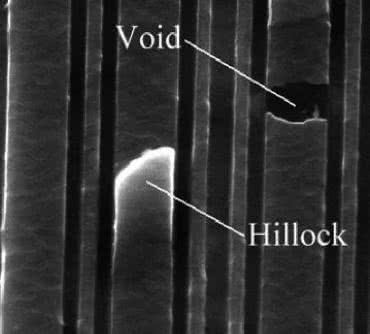

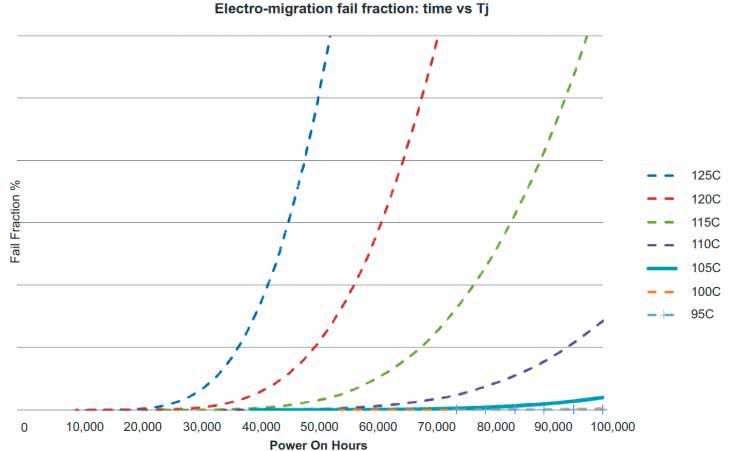

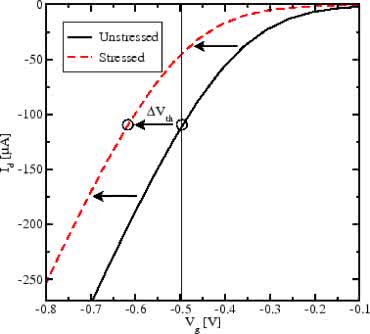

- Termiczne przyspieszanie starzenia półprzewodników – za awarie komponentów elektronicznych powstałe w wyniku ich nadmiernego nagrzewania się podczas pracy odpowiada wiele mechanizmów. Sporo zjawisk, zachodzących w samym półprzewodniku bądź w metalowych połączeniach struktur krzemowych (tzw. bonding), jest niejako „katalizowanych” przez temperaturę, a największy udział w starzeniu komponentów ma elektromigracja. Proces ten polega na przemieszczaniu atomów materiału, które są niejako „porywane” przez ruch elektronów, co prowadzi do lokalnych dysproporcji objętościowych – gdy w jednym miejscu przewodnika ubywa, w innym powstaje jego nadmiar, wynikający z akumulacji przemieszczonych atomów. W ten sposób w strukturze lub połączeniach powstają zwężenia i poszerzenia, a w skrajnych przypadkach – przerwy bądź zwarcia (fotografia 2). Co gorsza, proces ten znacząco przyspiesza zarówno wraz z lokalnym wzrostem gęstości prądu (czemu sprzyja postępująca miniaturyzacja, zwłaszcza w zakresie komponentów dużej mocy), jak i ze wzrostem temperatury pracy (rysunek 1). Podwyższona temperatura przyspiesza także wystąpienie uszkodzenia w wyniku tzw. przebicia starzeniowego dielektryka (TDDB, ang. Time-Dependent Dielectric Breakdown). Jakby tego było mało, przegrzewanie struktur komponentów półprzewodnikowych powoduje również zmiany w ich parametrach elektrycznych – przykładem może być efekt starzeniowy, określany mianem NBTI (ang. Negative Bias Temperature Instability) i polegający na stopniowym podwyższaniu napięcia progowego bramek tranzystorów MOSFET-P (a ściślej rzecz ujmując – przesuwaniu całej charakterystyki w stronę bardziej ujemnych potencjałów – patrz rysunek 2). NBTI prowadzi do zmniejszania transkonduktancji, a w efekcie do obniżenia prądu drenu tranzystora, pracującego w tych samych warunkach układowych (tj. przy określonych napięciach VGS oraz VD). Co gorsza, powyższa lista wciąż nie wyczerpuje potencjalnych konsekwencji pracy półprzewodników w podwyższonych temperaturach.

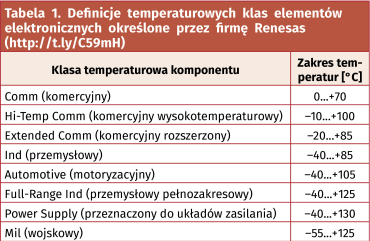

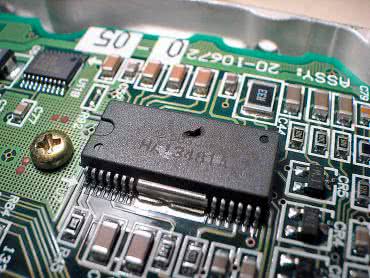

- Krytyczne uszkodzenia termiczne – przegrzanie elementów elektronicznych podczas pracy w temperaturach przekraczających dopuszczalne przez producenta warunki (tabela 1) może w prosty sposób doprowadzić do „efektownych” oraz – niestety – fatalnych w skutkach uszkodzeń i to zarówno samych podzespołów, jak i płytek drukowanych, na których się one znajdują. Chyba każdemu elektronikowi zdarzyło się w swojej karierze trafić na układ scalony, tranzystor lub inny element półprzewodnikowy, w którego obudowie widoczny był głęboki otwór, świadczący o „wybuchu” korpusu pod wpływem nadmiernego wzrostu ciśnienia (fotografia 3). W przypadku płytek drukowanych awaria może przebiegać na drodze delaminacji, zarówno warstw zewnętrznych (oderwanie padu lub padu ze ścieżką, uszkodzenie soldermaski, etc.), jak i w głębszych strukturach PCB. I choć większość tego typu problemów wynika zwykle z poważnych awarii funkcjonalnych (np. zwarcia lub przeciążenia w obwodach dużej mocy) bądź nieprawidłowości w procesie lutowania rozpływowego, to niedostatecznie chłodzony komponent (a w szczególności ten całkowicie pozbawiony niezbędnego radiatora) może w skrajnych przypadkach doprowadzić do podobnych uszkodzeń, choć zwykle na nieco mniejszą skalę.

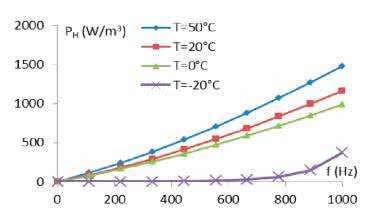

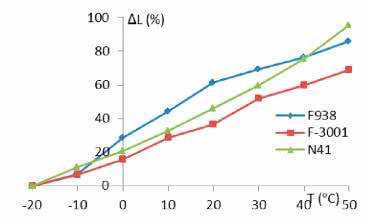

- Wpływ temperatury na parametry komponentów – opisane powyżej zmiany starzeniowe, zachodzące w półprzewodnikach pod wpływem nadmiernej temperatury pracy, są niestety nieodwracalne i stopniowo degradują struktury komponentów. W codziennej praktyce znacznie częściej bierzemy jednak pod uwagę efekty przejściowe, obecne tylko w podwyższonych warunkach termicznych. Najprostszy przykład stanowią rezystory, dla których producenci zawsze określają temperaturowy współczynnik rezystancji (TCR), będący miarą dryfu oporności w funkcji temperatury. Temperatura wpływa także na komponenty indukcyjne, zwłaszcza na poziom strat w rdzeniu (rysunek 3) oraz indukcyjność (rysunek 4).

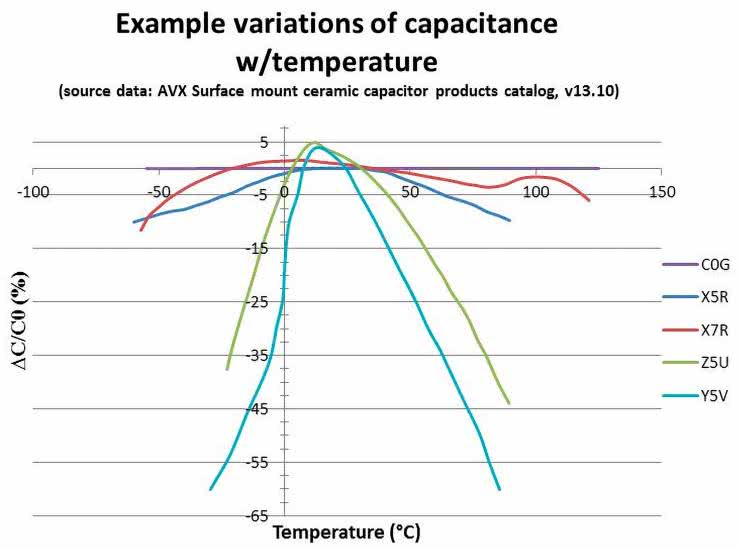

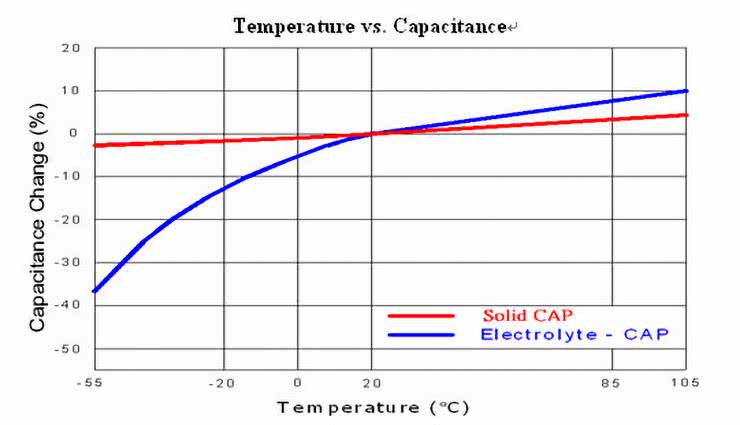

W świecie kondensatorów zróżnicowanie efektów termicznych jest jeszcze większe. Co ciekawe, w przypadku kondensatorów ceramicznych (oczywiście z wyjątkiem tych z dielektrykiem C0G, tj. o niemal zerowej wrażliwości na zmiany temperatury), charakterystyki nie są nawet monotoniczne w pełnym zakresie dopuszczalnych warunków termicznych (patrz rysunek 5). Zależność pojemności od temperatury staje się widoczna także wśród kondensatorów elektrolitycznych – znacznie stabilniejsze termicznie od klasycznych kondensatorów z elektrolitem ciekłym są elementy wykonane na bazie elektrolitu stałego (rysunek 6). Na marginesie warto też dodać, że efekty starzenia termicznego tych pierwszych należą do najważniejszych czynników wpływających na ich niezawodność, a wynika to wprost z odparowywania, czy nawet wycieków elektrolitu w warunkach podwyższonej temperatury otoczenia.

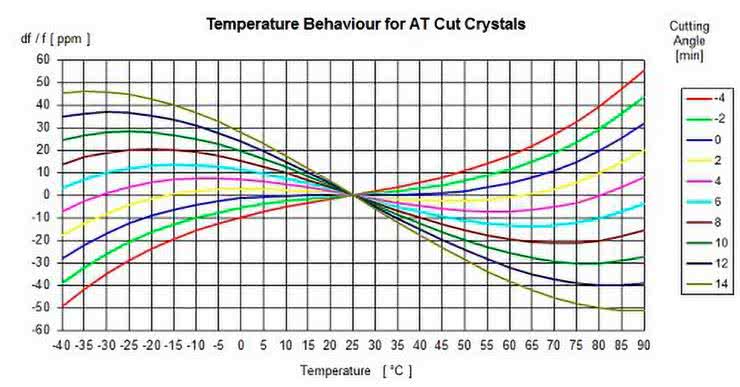

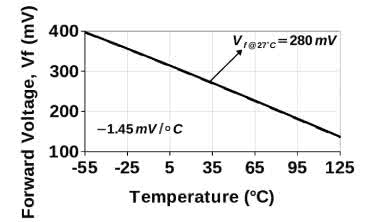

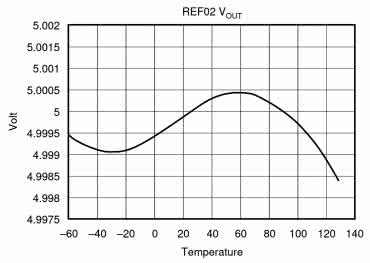

Wymienione przykłady to zaledwie początek długiej listy odwracalnych zmian, jakie zachodzą w komponentach elektronicznych pod wpływem podwyższonej temperatury pracy. Powszechnie znana jest chociażby zależność dewiacji częstotliwości rezonatorów kwarcowych od temperatury, co ciekawe – silnie związana z zastosowanym kątem cięcia kryształu (rysunek 7). Sytuacja jest znacznie bardziej złożona w przypadku elementów półprzewodnikowych – te wykazują bowiem nie tylko zależność szeregu parametrów elektrycznych od temperatury, ale także różnią się kształtem charakterystyki. O ile prostsze elementy cechują się raczej monotoniczną (a nawet liniową) zależnością od temperatury (jako przykład można podać napięcie przewodzenia diody Schottky’ego – patrz rysunek 8), to już bardziej złożone układy scalone, wyposażone w obwody kompensacyjne, mogą wykazywać dość złożone przebiegi charakterystyki termicznej, wynikające wprost z zastosowanej konstrukcji układu (rysunek 9).

- Zagrożenia dla użytkowników – niedostateczne chłodzenie elektroniki w urządzeniach mobilnych (np. laptopach czy smartfonach) może w skrajnych przypadkach prowadzić do oparzeń i podrażnień skóry u użytkowników. Problem ten, nawet jeśli nie występuje w natężeniu istotnym z medycznego punktu widzenia, niemal zawsze wywołuje irytację – każdy, kto miał okazję przez dłuższy czas pracować na laptopie o obudowie zbyt silnie nagrzewającej się w rejonie otoczenia touchpada bądź klawiatury doskonale wie, że na dłuższą metę taka praca jest po prostu nieprzyjemna. Konsekwencją rozgrzewania się obudowy urządzenia jest zwykle pogorszenie wrażeń z użytkowania, co z kolei rzutuje negatywnie na opinie o samym producencie sprzętu. Ze znacznie poważniejszymi konsekwencjami mogą natomiast wiązać się istotne klinicznie obrażenia, wynikające np. z przypadkowego dotknięcia gorącego radiatora bądź obudowy wzmacniacza dużej mocy. W skrajnych przypadkach przegrzanie urządzenia może doprowadzić do pożaru, a jeśli w wewnątrz obudowy znajduje się akumulator (w szczególności litowy) – mamy gotowy przepis na technologiczną katastrofę.

Powróćmy do fizyki, czyli o metodach transferu ciepła

Każdą z metod chłodzenia urządzeń elektronicznych można rozpatrywać pod kątem praktycznego zastosowania podstawowych zjawisk, związanych z drogami transportu energii. Fundamentalne znaczenie praktycznie we wszystkich przypadkach ma przewodzenie, polegające na przepływie ciepła od ciała (lub ośrodka) o wyższej temperaturze do ciała/ośrodka chłodniejszego. To właśnie przewodzenie jest podstawą działania radiatorów, materiałów termoprzewodzących, czy też rozmaitych „termicznych” struktur wspomagających chłodzenie na poziomie PCB. Mało tego – można bez zbędnej przesady stwierdzić, że opisywany sposób przekazu ciepła toruje drogę pozostałym efektom – konwekcji oraz promieniowaniu.

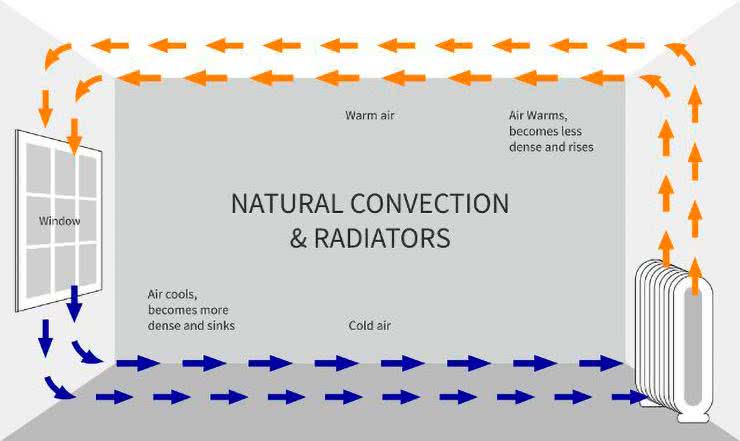

Konwekcja swobodna polega na przemieszczaniu się mas gazu (zwykle powietrza) lub cieczy (np. w systemach chłodzenia wodnego), ogrzanych przez kontakt z gorącym elementem, ku górze (rysunek 10). Za proces ten odpowiadają subtelne zmiany w lokalnej gęstości danego ośrodka. Unoszenie ogrzanych warstw gazu (cieczy) niejako „przygotowuje miejsce” do uzupełnienia przez otaczające masy o niższej temperaturze. Proces ten zachodzi samoczynnie i tym intensywniej, im wyższa jest różnica temperatur pomiędzy ośrodkiem a źródłem ciepła.

Konwekcja wymuszona to w istocie „sztucznie podkręcona” konwekcja swobodna – w tym przypadku, zamiast zdać się na działanie praw fizyki i grę różnic w gęstości ośrodka, niejako pomagamy w ewakuacji warstw ogrzanego medium do innych obszarów obudowy urządzenia lub po prostu do otoczenia.

Podstawowym elementem konstrukcyjnym systemów chłodzenia z konwekcją wymuszoną jest wentylator, pozwalający na efektywne wydmuchiwanie gorącego powietrza z wnętrza obudowy lub wtłaczanie powietrza chłodnego z jej otoczenia. Zastosowanie konwekcji wymuszonej wielokrotnie redukuje wymaganą objętość obudowy w porównaniu do konstrukcji o tej samej mocy strat, ale wyposażonej tylko w chłodzenie pasywne (radiatory) – korzystając z pomocy wentylatora możemy bowiem uniknąć gromadzenia się wewnątrz urządzenia gorącego powietrza, zdolnego w skrajnym przypadku do niemal całkowitego zahamowania konwekcji swobodnej (na skutek wyrównania temperatur).

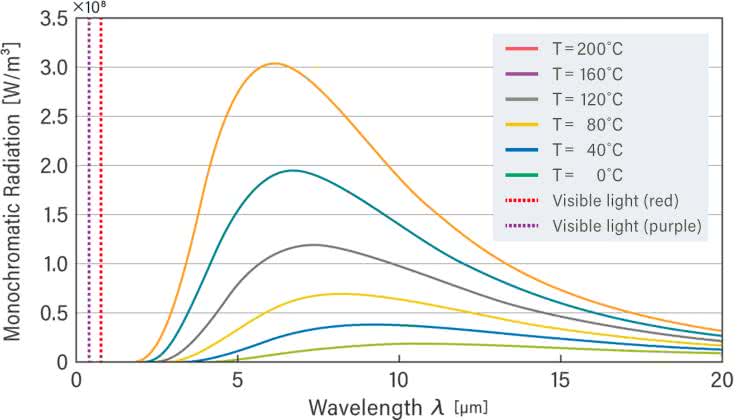

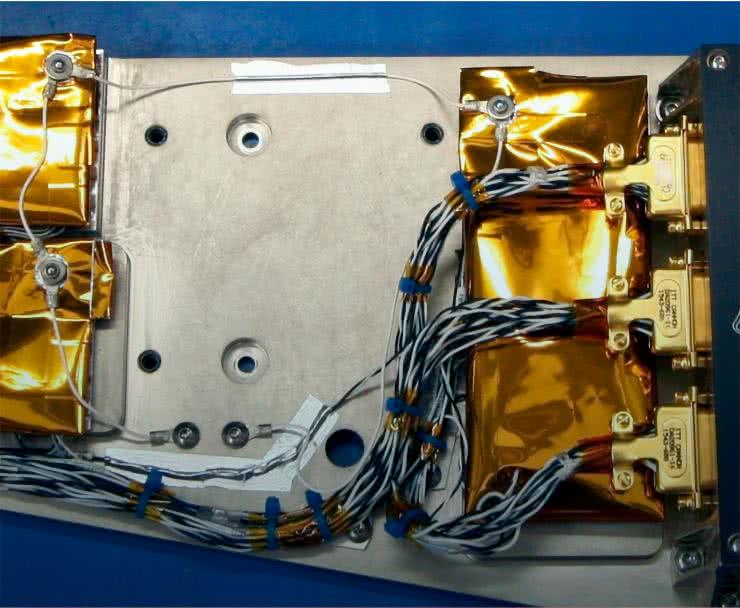

Promieniowanie termiczne to utrata energii na skutek emisji podczerwieni, głównie w jej średnim oraz bliskim (w przypadku ciał o bardzo wysokiej temperaturze) przedziale widma. Rozkład spektralny promieniowania zależy od temperatury ciała i to zarówno pod względem amplitudy, jak i położenia piku charakterystyki widmowej na osi poziomej, reprezentującej długość fali (rysunek 11).

Matematyczną reprezentację tego przesunięcia opisuje prawo Wiena: długość emitowanej fali λmax w piku amplitudy jest odwrotnie proporcjonalna do temperatury T ciała:

gdzie b – stała przesunięć Wiena równa w przybliżeniu 2,89777·10–3 [m·K]

W praktyce na ilość ciepła wytracanego drogą promieniowania wpływ ma także względna zdolność emisyjna ciała, będąca ilorazem tzw. zdolności emisyjnej danego obiektu oraz zdolności emisyjnej ciała doskonale czarnego (w codziennych zastosowaniach, np. w pirometrach cyfrowych, tę bezwymiarową wielkość zwykło się oznaczać grecką literą ε). Nie wchodząc w zawiłości aparatu matematycznego opisującego zjawisko promieniowania termicznego powiemy tylko, że w przypadku ciała doskonale czarnego ε miałby wartość równą 1, zaś wszelkie rzeczywiste obiekty mają ten parametr niższy. O ile? To zależy (i to w bardzo dużym stopniu) od rodzaju powierzchni. Przykładowo – czyste, błyszczące aluminium ma emisyjność na poziomie zaledwie 0,04, podczas gdy w przypadku tego samego metalu poddanego anodowaniu wartość ta rośnie do 0,9. W dalszej części artykułu przyjrzymy się praktycznemu zastosowaniu różnych wykończeń powierzchni w produkcji radiatorów.

Wszystkie cztery opisane powyżej sposoby przekazu ciepła są najczęściej wymieniane jednym tchem w opracowaniach dotyczących metod chłodzenia urządzeń elektronicznych. Warto jednak wspomnieć o jeszcze jednym zjawisku, które – choć w praktyce wiąże się także z przewodzeniem oraz konwekcją – w rzeczywistości stanowi niejako „nową jakość” we współczesnych systemach odprowadzania ciepła. Mowa o metodach opartych na przemianie fazowej, a dokładnie na dwóch jej rodzajach: parowaniu oraz skraplaniu. Jeżeli na powierzchni nagrzewającego się komponentu (lub połączonego z nim elementu chłodzącego o małej rezystancji termicznej) umieścimy warstwę cieczy, to w procesie jej odparowywania zostanie „zużyta” spora ilość wytraconej przez podzespół energii. Chłodzenie tego typu sprawdza się w urządzeniach, w których duża ilość ciepła jest generowana w niewielkiej przestrzeni (np. w laptopach czy komputerach stacjonarnych).

Ograniczenia w projektowaniu systemów chłodzenia

W projektowaniu systemu chłodzenia urządzenia elektronicznego należy uwzględnić szereg ograniczeń, które w największym stopniu wpływają na zakres możliwych do zastosowania rozwiązań konstrukcyjnych.

- Hermetyczność obudowy wymagana może być zarówno od niewielkich urządzeń przenośnych i ubieralnych, jak i sprzętu stacjonarnego (np. sensorów IoT przeznaczonych do pracy w otwartej przestrzeni). W znakomitej większości takich przypadków możliwości konstruktorów ograniczone zostają do rozwiązań pasywnych – wewnętrznych radiatorów, połączeń termicznych z obudową oraz ciepłowodów (omówimy je dokładniej w dalszej części artykułu). Problemy związane z chłodzeniem urządzeń wodoszczelnych wynikają oczywiście z faktu, że ciepło może być odprowadzone z wnętrza sprzętu wyłącznie za pomocą przewodzenia oraz promieniowania (zaś to ostatnie dotyczy tylko obudowy).

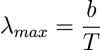

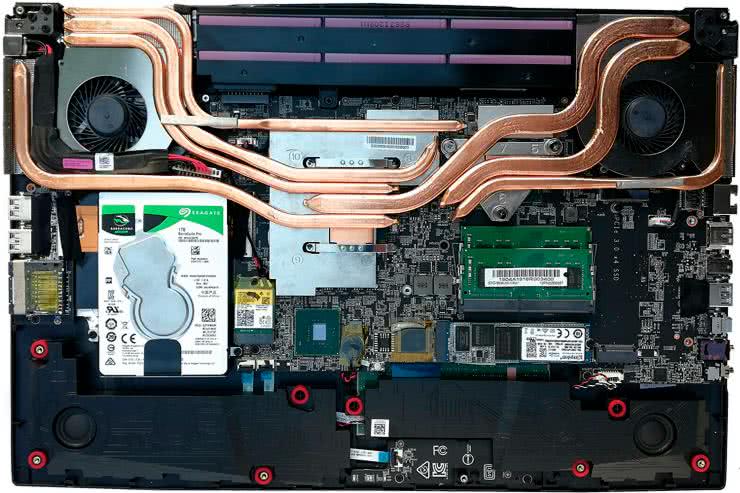

- Uwarunkowania wymiarowe – ciasne przestrzenie wewnątrz obudowy znacznie redukują swobodę projektantów w zakresie wyboru metodologii chłodzenia. Najlepiej wiedzą o tym projektanci smartfonów, którzy nieustannie zmagają się z problemem za „krótkiej kołdry” – podczas gdy wydajność procesorów stosowanych w telefonach cały czas rośnie, to niezmiennie konieczne okazuje się utrzymywanie znikomej grubości całkowitej urządzeń. Na domiar złego, od nowoczesnych urządzeń mobilnych wymaga się zwykle pewnego poziomu wodoszczelności, niewielkiej masy własnej, a także gęstego upakowania dziesiątków podzespołów – modułów, przewodów FPC, anten, cewek ładowania bezprzewodowego, kamer, głośników i wielu innych. Producenci smartfonów uciekają się więc do rozmaitych rozwiązań – termicznej optymalizacji obudowy, stosowania materiałów termoprzewodzących, czy nawet… rurek ciepła wypełnionych cieczą (fotografia 4).

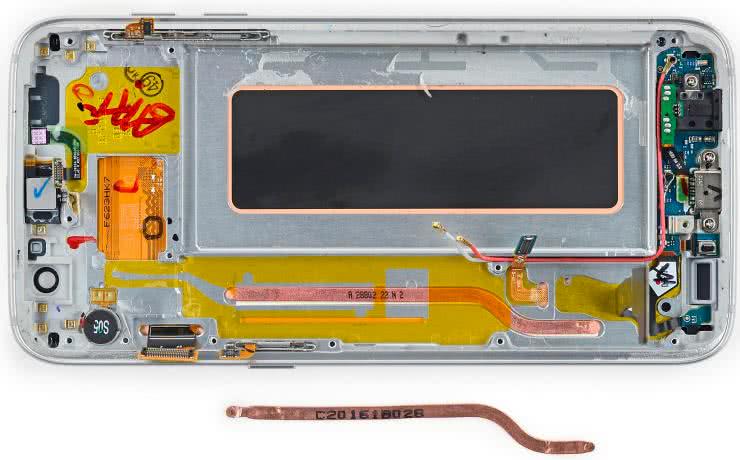

- Uwarunkowania geometryczne – w wielu przypadkach odprowadzenie umiarkowanej ilości ciepła jest możliwe przy sporym udziale naturalnego przewodzenia nadmiaru energii z nagrzewającego się komponentu do najbliższego otoczenia konstrukcyjnego. Dobrym przykładem będzie tutaj płytka drukowana, której warstwy miedzi stanowią całkiem wydajny radiator dla komponentów o niezbyt wysokich wymaganiach w zakresie chłodzenia. Należy jednak pamiętać, że w przypadku precyzyjnych układów pomiarowych takie „udzielone” ciepło, pochodzące z dalszych obszarów PCB, może zaburzać pracę wzmacniaczy, oscylatorów i innych układów relatywnie wrażliwych na temperaturę. Stąd też w najwyższej klasy urządzeniach pomiarowych można znaleźć rozmaite wycięcia w PCB (sloty), umieszczone wokół czułego źródła napięcia odniesienia – przykład pokazano na fotografii 5. Warto w tym miejscu dodać, że w kwestii efektywności chłodzenia znaczenie ma nawet umiejscowienie elementu na PCB – dobra praktyka nakazuje ustawienie nagrzewającego się komponentu możliwie jak najbliżej środka płytki, gdyż im bliżej brzegu, tym trudniej jest uzyskać odpowiednie rozproszenie ciepła w strukturach PCB (rysunek 12).

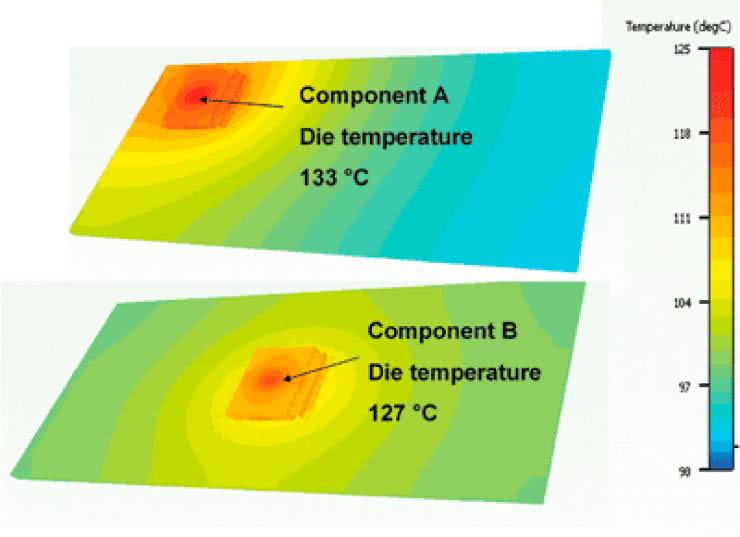

- Praca w próżni – aparatura pracująca w otwartej przestrzeni kosmicznej jest narażona nie tylko na nadmiar ciepła wynikający z własnych strat mocy – równie istotnym zagrożeniem okazują się wahania temperatury, zwłaszcza w przypadku satelitów krążących relatywnie blisko Słońca (a więc m.in. wszystkich orbiterów ziemskich i księżycowych). Odprowadzanie ciepła z wnętrza urządzeń jest niemożliwe przy użyciu konwekcji, stanowiącej główną metodę wytracania nadmiaru energii w warunkach ziemskich. Do dyspozycji pozostaje więc tylko przewodzenie (od źródeł ciepła do radiatorów i innych elementów chłodzących) oraz promieniowanie (z zewnętrznych powierzchni). W aplikacjach kosmicznych można zatem znaleźć głównie płyty chłodzące, specjalne systemy na bazie tzw. oscylacyjnych rurek ciepła (fotografia 6), a także moduły termoelektryczne (Peltiera). W każdym przypadku jednak usunięcie nadmiaru ciepła poza urządzenie może opierać się już tylko na promieniowaniu termicznym.

- Koszty – konwencjonalne systemy chłodzenia oparte na konwekcji swobodnej (radiatory, obudowy metalowe z interfejsem termicznym, np. przekładką termoprzewodzącą) oraz wymuszonej (radiatory + wentylatory) są przeważnie rozwiązaniami najtańszymi spośród wszystkich dostępnych. Nieco wyżej pod względem ceny plasują się np. rurki ciepła (ciepłowody), najwyżej zaś w cenowej hierarchii znajdują się rozbudowane, aktywne chłodnice z wymuszonym obiegiem cieczy oraz systemy termoelektryczne.

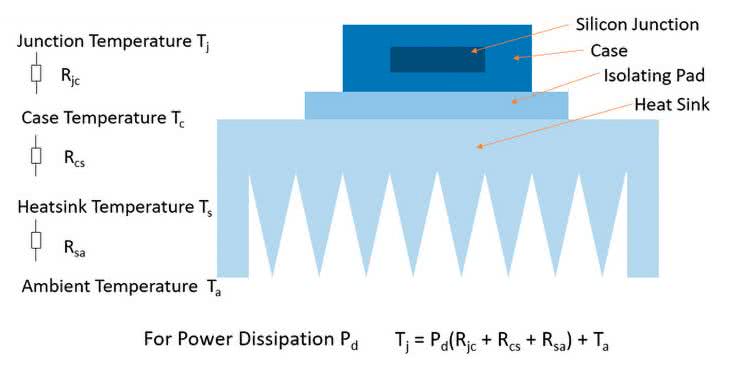

Podstawowy model termiczny typowego układu chłodzenia

Fundamentalne znaczenie dla chłodzenia elementów elektronicznych ma minimalizacja rezystancji termicznej – parametr ten można najprościej scharakteryzować jako iloraz różnicy temperatur ΔT (którą dany obiekt, np. radiator czy przekładka termoprzewodząca, „wprowadza” do układu podczas przepływu przezeń strumienia ciepła) oraz mocy (P), która ów przepływ ciepła wywołuje. Stąd też wynika praktyczna jednostka rezystancji termicznej (Rth), czyli [°C/W] lub [K/W]:

Z pojęciem rezystancji termicznej wiąże się bezpośrednio także przewodność cieplna (k). Spójrzmy na następujące równanie:

gdzie:

- l – długość drogi przepływu ciepła w próbce materiału o przewodności cieplnej k [W/(m·K)],

- A – pole przekroju obiektu, przez które przepływa strumień ciepła.

Już pobieżna analiza powyższych zależności jasno wskazuje, że rezystancja termiczna jest w istocie parametrem konkretnego obiektu, wykonanego z określonego typu materiału, zaś przewodność cieplna to parametr typowy dla samego materiału – a więc niezależny od jego wymiarów i geometrii. Nic zatem dziwnego, że komponenty służące do chłodzenia urządzeń i elementów elektronicznych (np. radiatory) mają określoną przez producenta rezystancję termiczną, zaś w przypadku materiałów (np. past termoprzewodzących) najważniejszym parametrem jest właśnie przewodność cieplna.

Warto zwrócić uwagę na fakt, że rezystancja termiczna stanowi swego rodzaju odpowiednik rezystancji elektrycznej, zaś strumień ciepła odpowiada… natężeniu prądu. Z tej analogii, tak intuicyjnej zwłaszcza dla elektroników, wynika uproszczona metoda obliczania temperatury struktury półprzewodnikowej na podstawie znajomości mocy strat w chłodzonym komponencie oraz rezystancji termicznych następujących „warstw” układu, tj:

- rezystancji termicznej struktura-obudowa, czyli Rth(j–c),

- rezystancji termicznej obudowa-radiator (co w praktyce jest równoważne z rezystancją warstwy materiału termoprzewodzącego), Rth(c–s),

- rezystancji termicznej radiatora, Rth(s–a).

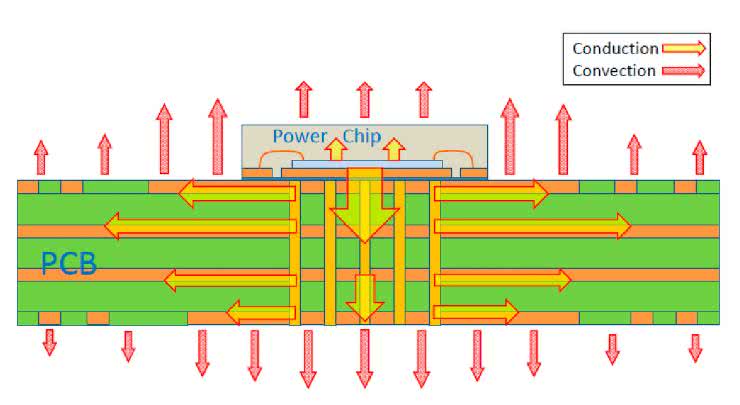

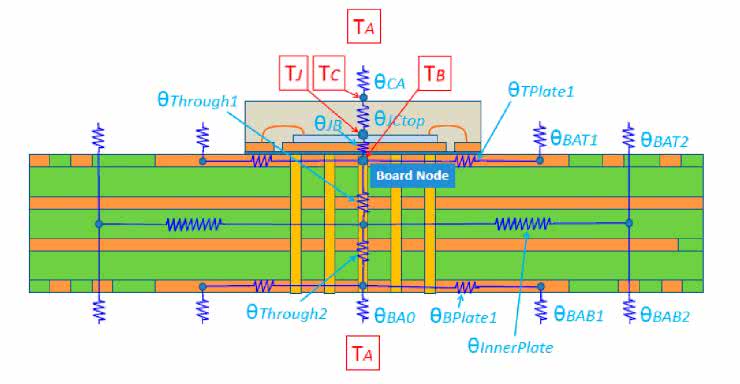

Klasyczny model komponentu wyposażonego w radiator i warstwę termoprzewodzącą zaprezentowano na rysunku 13. Ten sposób liczenia rezystancji termicznych lub temperatur (w zależności od tego, która wielkość jest niewiadomą w danym projekcie) najlepiej sprawdza się w przypadku... komponentów przewlekanych. W technologii SMT do głosu dochodzą już bowiem zupełnie inne drogi przewodzenia ciepła. Opisana powyżej metoda obliczeń termicznych dobrze nadaje się np. do oszacowania temperatury struktury stabilizatora 78xx w obudowie TO-220, przykręconej do radiatora o znanej rezystancji Rth(s–a), zaś poboczne drogi „ucieczki” ciepła (np. przez wyprowadzenia komponentu, pady lutownicze i ścieżki na PCB) można w zupełności zaniedbać, gdyż ich udział w obniżaniu temperatury będzie pomijalny. Z diametralnie innymi zagadnieniami mierzymy się natomiast rozpatrując parametry termiczne układów scalonych i komponentów dyskretnych montowanych powierzchniowo. Rolę radiatora pełnią najczęściej przede wszystkim przelotki, płaszczyzny masy i zasilania, a także ścieżki podłączone do indywidualnych padów (rysunek 14).

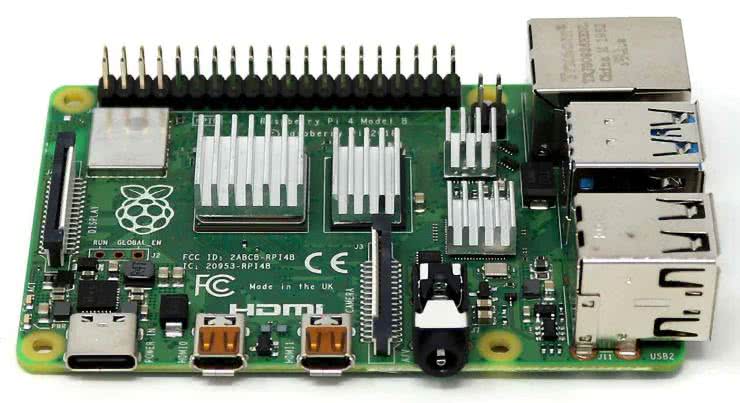

Dodatkowe komponenty chłodzące – o ile zostaną w ogóle zaimplementowane – należy rozpatrywać biorąc pod uwagę sposób ich mocowania, np. przez przyklejenie radiatora do górnej powierzchni obudowy układu (fotografia 7). Przeprowadzenie obliczeń termicznych z uwzględnieniem wszystkich najważniejszych dróg przepływu ciepła wymaga opracowania możliwie szczegółowego modelu oraz określenia połączeń pomiędzy „wirtualnymi rezystorami” – wszak rezystancję termiczną obowiązują te same metody łączenia, co rezystancję elektryczną (możliwe są połączenia szeregowe, równoległe oraz mieszane – patrz rysunek 15).

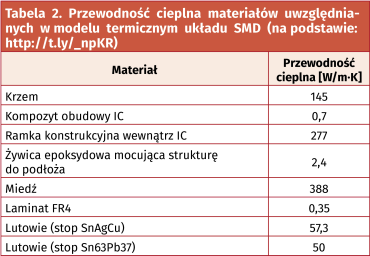

Na szczęście, w doskonale opracowanych materiałach marki onsemi znajdujemy tabelę z wartościami przewodności cieplnej dla wszystkich rozpatrywanych materiałów (tabela 2). Rzecz jasna same wartości to nie wszystko – trzeba bowiem jeszcze uwzględnić nietrywialne zależności geometryczne oraz (co chyba najważniejsze w każdym zadaniu związanym z modelowaniem matematycznym) dokonać niezbędnych uproszczeń poprzez pominięcie elementów o znaczeniu marginalnym dla wyniku obliczeń i zidentyfikowanie tych składowych rezystancji termicznej, które w praktyce okażą się najważniejsze.

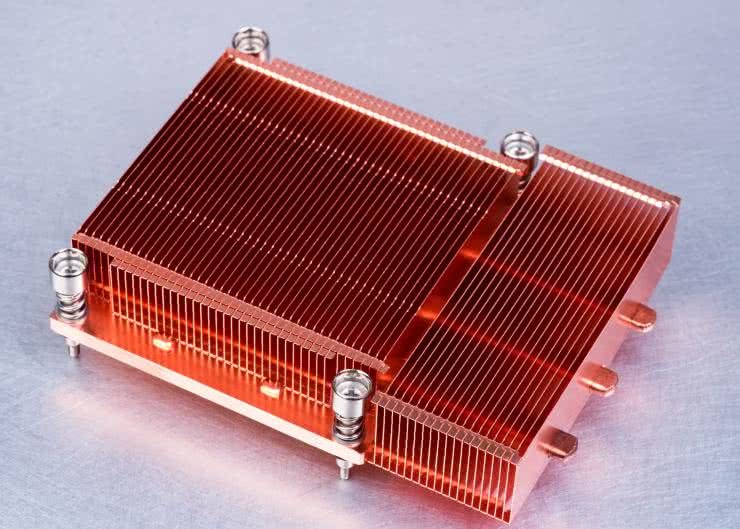

Konstrukcje i sposoby montażu radiatorów

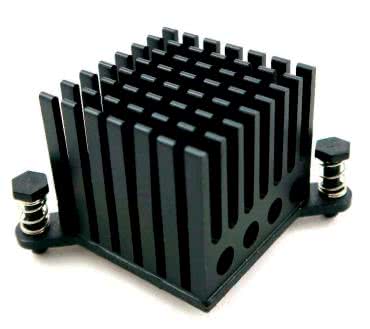

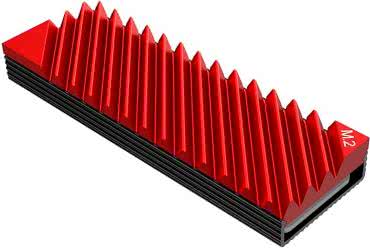

Istnieje wiele sposobów mocowania radiatorów, przy czym wybór optymalnego rozwiązania zależy przede wszystkim od rodzaju obudowy komponentu oraz wielkości radiatora. Lekkie, niskoprofilowe radiatory można z powodzeniem kleić bezpośrednio do obudów komponentów przy pomocy klejów lub samoprzylepnych podkładek termoprzewodzących. Większe modele są zwykle lutowane do płytki drukowanej przy pomocy wbudowanych pinów i łączone z obudową komponentu poprzez przykręcenie (fotografia 8) albo docisk (fotografia 9). Radiatory przeznaczone głównie do układów BGA (np. procesorów) są przeważnie mocowane specjalnymi, sprężynowymi dociskami szybkomocującymi (fotografia 10).

Niemal wszystkie stosowane w praktyce radiatory mają system użebrowań, którego celem jest zwiększenie powierzchni wymiany ciepła z otaczającym powietrzem. Oprócz konstrukcji z prostymi żebrami (fotografia 10), stosowane są także znacznie bardziej rozbudowane geometrie, których celem wprawdzie może być ułatwienie przepływu powietrza w chłodzeniu metodą konwekcji wymuszonej (niezwykle ciekawy przykład przedstawiono na fotografii 11), ale często (zwłaszcza w przypadku komputerów stacjonarnych) wymyślna konstrukcja radiatora stanowi po prostu istotny czynnik decydujący o estetyce całości (fotografia 12).

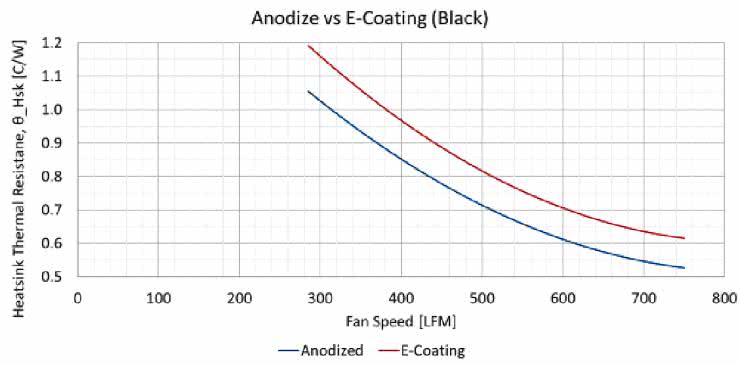

Znaczenie dla efektywności radiatora ma – oprócz geometrii – także wykończenie powierzchni. Tańsze radiatory o naturalnej, metalicznej powierzchni znacznie gorzej oddają bowiem ciepło drogą promieniowania termicznego. Zniwelowanie tego problemu może być zrealizowane na drodze anodowania bądź pokrywania specjalnymi powłokami, nanoszonymi na powierzchnię radiatora metodą określaną mianem E-Coating – drugie z wymienionych rozwiązań daje lepszy efekt estetyczny (fotografia 13), choć nieznacznie pogarsza skuteczność chłodzenia przy użyciu tak wykończonego radiatora (rysunek 16).

Obudowa jako radiator, czy może radiator w roli obudowy?

Jak już wspomnieliśmy we wcześniejszej części artykułu, obudowa może być niezwykle skutecznym elementem systemu chłodzenia urządzenia elektronicznego. Warto w tym miejscu wskazać trzy główne metody praktycznej realizacji takiej konstrukcji.

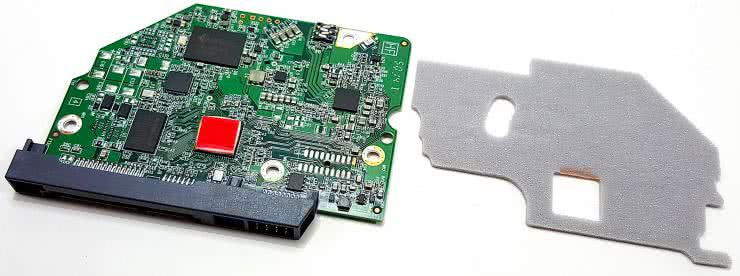

- Zastosowanie obudowy jako radiatora – metalową obudowę, nawet jeżeli swoją budową nie przypomina ona typowego, bogato użebrowanego radiatora, można z powodzeniem zastosować w roli elementu rozpraszającego ciepło do otoczenia. Dobrym przykładem mogą być obudowy dysków HDD, które – dzięki zastosowaniu przekładek termoprzewodzących – łączone są powierzchnią PCB lub obudową komponentu wymagającego chłodzenia (fotografia 14).

- Obudowa zintegrowana z radiatorem – w portfolio producentów obudów uniwersalnych do elektroniki można znaleźć aluminiowe obudowy, których jedna z powierzchni jest zaopatrzona w masywny radiator (fotografia 15). Takie rozwiązanie zapewnia bardzo efektywny odbiór ciepła ze znajdujących się wewnątrz układów, choć w tym przypadku oczywiście także trzeba zapewnić właściwy kontakt nagrzewających się podzespołów z wewnętrzną powierzchnią ścianki obudowy (zwykle poprzez zastosowanie pasty lub przekładki termoprzewodzącej).

- Radiator w formie obudowy – trzecie rozwiązanie może okazać się najefektywniejsze ze wszystkich opisanych do tej pory, ma jednak pewną wadę – obudowę trzeba zaprojektować oraz wyprodukować z myślą o konkretnym modelu urządzenia i nie da się zastosować jej do jakiegokolwiek innego sprzętu. Ekspansja minikomputerów jednopłytkowych upowszechniła to rozwiązanie jako zapewniające doskonałe warunki chłodzenia za sprawą dużej powierzchni oddawania ciepła – przykład można zobaczyć na fotografii 16.

Materiały termoprzewodzące

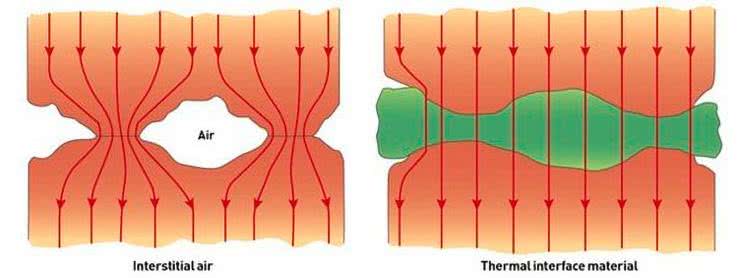

Do tej pory niejednokrotnie wspomnieliśmy już o konieczności stosowania materiałów termoprzewodzących pomiędzy powierzchnią obudowy komponentu a radiatorem. Konieczność ta wynika wprost z niedoskonałości obydwu obiektów w ujęciu mikroskopowym – pomiędzy rzeczywistymi powierzchniami znajdują się bowiem liczne, drobne wnęki powietrzne. Przekaz ciepła może zatem zachodzić praktycznie tylko w tych miejscach, w których obydwa elementy faktycznie stykają się ze sobą bezpośrednio (powietrze jest doskonałym izolatorem cieplnym, więc zaledwie niewielka część energii może być przekazywana przez wspomniane luki). Lokalne „zagęszczanie” strumienia ciepła (rysunek 17) w praktyce manifestuje się jako wzrost rezystancji termicznej całego układu. Zadaniem pasty, kleju lub podkładki termoprzewodzącej jest zatem wypełnienie drobnych nierówności obu powierzchni i wyparcie znajdującego się w nich powietrza.

W produkcji materiałów termoprzewodzących istotne znaczenie mają bazy silikonowe, stosowane zarówno do wytwarzania past (fotografia 17), jak i klejów (fotografia 18) oraz przekładek samoprzylepnych (fotografia 19). W celu zwiększenia wydajności chłodzenia materiał bazowy jest często uzupełniany domieszkami obniżającymi wynikową rezystancję termiczną – wiele past termoprzewodzących ma w swoim składzie proszki metaliczne (srebro, miedź, złoto lub aluminium), bądź wypełniacze ceramiczne.

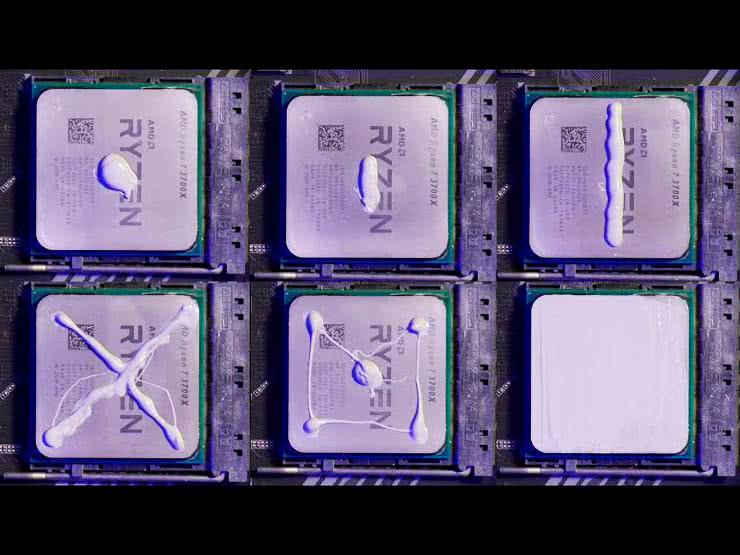

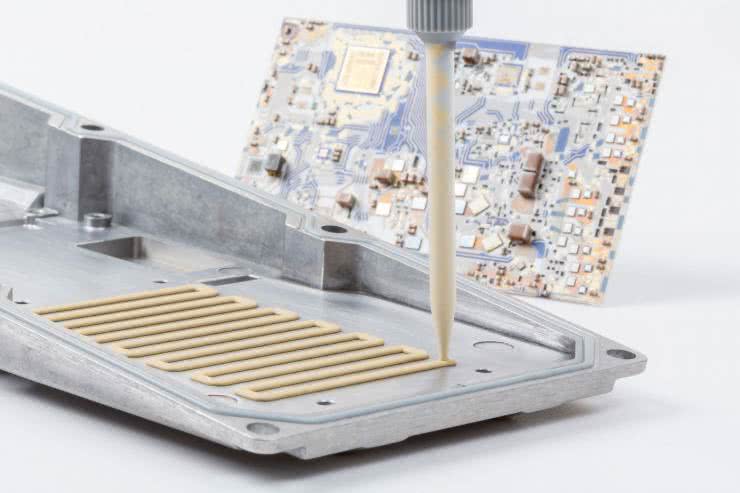

Sposób nakładania pasty termoprzewodzącej na powierzchnię komponentu (np. procesora komputerowego) oraz jego wpływ na wynikową efektywność chłodzenia jest już od wielu lat tematem internetowych dyskusji. W praktyce sam kształt ścieżki dozowania (fotografia 20) ma jednak nieporównanie mniejsze znaczenie niż szereg innych aspektów – skład pasty, termin przydatności do użycia oraz ilość naniesionego na element materiału znacznie silniej wpływają na osiągi systemu chłodzenia. Warto w tym miejscu dodać, że w produkcji seryjnej zastosowanie znajdują automatyczne dyspensery materiałów termoprzewodzących (past i klejów) – przykład można zobaczyć na fotografii 21.

Otwory wentylacyjne i wentylatory

Otwory wentylacyjne obudowy stanowią jeden z najistotniejszych elementów wspierających chłodzenie metodami konwekcji swobodnej oraz wymuszonej. Wybór liczby, kształtu oraz rozmieszczenia otworów zależy od szeregu czynników.

- Wymagana skuteczność chłodzenia – w urządzeniach wytracających niewielką moc wystarczające okazuje się często wykonanie zaledwie kilku otworów lub slotów wentylacyjnych (fotografia 22), podczas gdy zasilacze średniej i dużej mocy są nierzadko produkowane w obudowach z blachy perforowanej, w której – najprościej rzecz ujmując – jest „więcej otworów niż materiału” (fotografia 23).

- Stopień ochrony IP – kształt i rozmiar otworów wentylacyjnych mogą pomóc w spełnieniu przez urządzenie wymogów przyjętego przez producenta stopnia ochrony IP. Przykładowo – urządzenie klasy IP3x ma uniemożliwiać dostęp do wnętrza obudowy za pomocą pręta lub innego ciała stałego o średnicy >=2,5 mm, zaś w przypadku klasy IP4x wartość ta maleje do 1 mm. Producent urządzenia musi zatem zapewnić taki kształt i rozmiar otworów, by wprowadzenie przez nie odpowiedniego narzędzia testowego było niemożliwe. Mało tego – tzw. otwory daszkowe, produkowane poprzez przetłoczenia w arkuszu blachy, pozwalają nawet uzyskać pewien stopień ochrony przed opadami atmosferycznymi lub wodą innego pochodzenia (IPx1...IPx3), co jest chętnie wykorzystywane przez projektantów urządzeń pracujących w otwartej przestrzeni (fotografia 24).

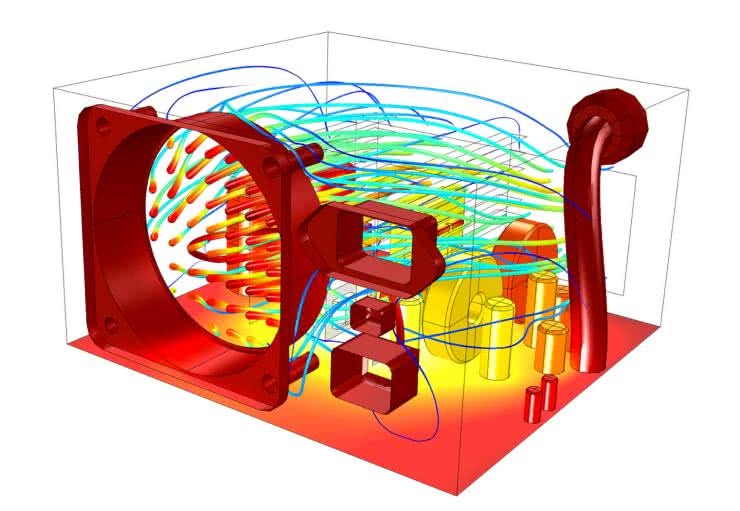

- Rozmieszczenie komponentów w obudowie urządzenia – prawidłowe podejście do projektowania sprzętu chłodzonego konwekcją (w szczególności wymuszoną) wymaga skrupulatnego przemyślenia rozmieszczenia otworów wentylacyjnych względem położenia wentylatora oraz wszystkich pozostałych bloków urządzenia. Przepływ powietrza nie może bowiem powodować nagrzewania czułych obwodów (np. analogowych) gorącym strumieniem gazu, ogrzanego przez radiatory współpracujące z zasilaczem czy też końcówką mocy. Bezcenne jest w tym przypadku doświadczenie wsparte pewną dozą inżynierskiej intuicji – w bardziej złożonych przypadkach trzeba jednak posiłkować się zaawansowanym oprogramowaniem do symulacji ruchu powietrza (rysunek 18)

- Ochrona otworów wentylacyjnych przed RFI – każdy otwór w metalowej obudowie urządzenia (odgrywającej rolę ekranu) stanowi „wyłom” w ochronie przed emisją i odbiorem zakłóceń elektromagnetycznych. Dlatego też w urządzeniach, w których skuteczne niwelowanie zakłóceń radiowych ma znaczenie pierwszorzędne, powszechnie stosowane są rozmaite osłony w postaci siatek ortogonalnych bądź „plastrów miodu” (fotografia 25) – za cenę pewnego oporu stawianego przepływowi powietrza, elementy te są w stanie skutecznie „uszczelnić” system ekranowania.

- Aspekty estetyczno-artystyczne – umiejętne opracowanie rozmieszczenia i kształtu otworów wentylacyjnych pozwala zastosować ten element projektu obudowy w roli ozdobnej. Niektórzy producenci traktują obecność otworów jako okazję do uwidocznienia logotypu bądź innych elementów identyfikacji wizualnej marki (fotografia 26).

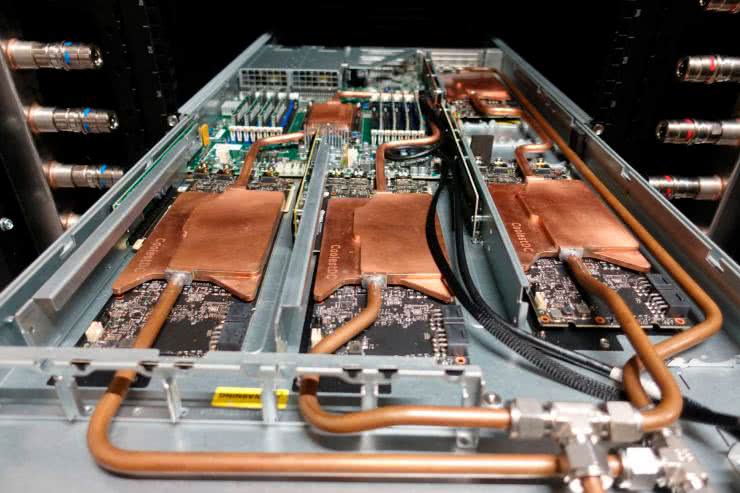

Systemy chłodzenia cieczą

Oprócz rozwiązań wymuszających przepływ powietrza we wnętrzu obudowy urządzenia, do dyspozycji projektantów są także znacznie droższe, ale za to nieporównanie efektywniejsze systemy chłodzenia cieczą. W powszechnej świadomości społeczeństwa XXI wieku technologia ta łączy się głównie z designerskimi komputerami dla graczy – nie należy jednak zapominać, że jako wydajna technika odbioru ciepła jest stosowana także w dużo poważniejszych zastosowaniach, np. potężnych komputerach pracujących w centrach danych (fotografia 27). Niewątpliwą zaletą tej technologii – oprócz doskonałych parametrów termicznych – jest także możliwość odsunięcia większości elementów systemu chłodzenia od właściwego źródła ciepła: miedziane przewody transportujące chłodziwo można bowiem prowadzić niemal dowolnie, co niebywale ułatwia pracę projektantom mechaniki urządzeń.

Chłodzenie wspomagane przemianą fazową

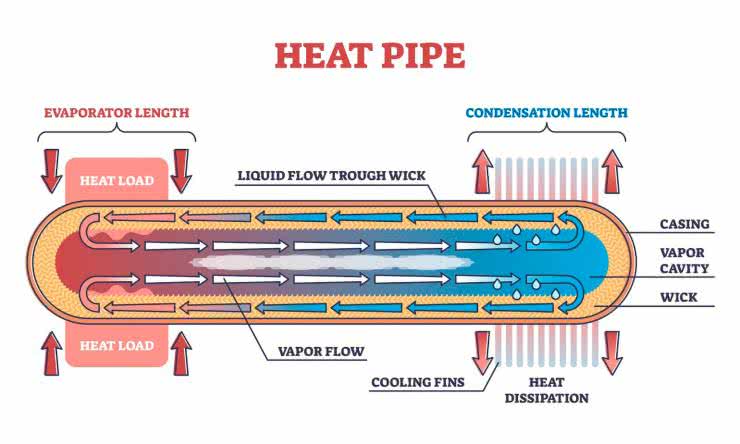

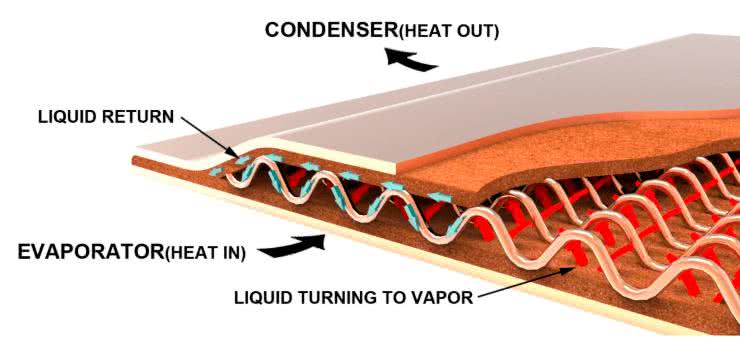

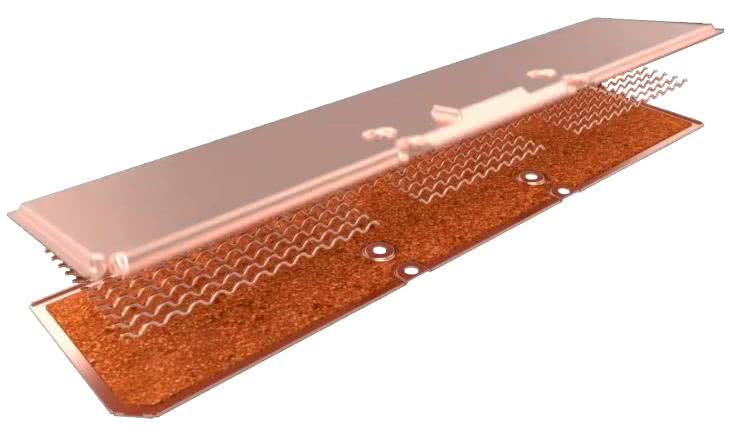

Klasycznego chłodzenia cieczą nie należy mylić z (podobnymi wizualnie, ale działającymi na diametralnie innej zasadzie) technikami opartymi na zjawiskach przemiany fazowej. Podstawy fizyczne tej grupy metod opisaliśmy już w telegraficznym skrócie na początku artykułu, teraz skupimy się zatem na realizacjach technicznych. Dwie najczęściej stosowane topologie to tzw. rurki ciepła (ciepłowody) oraz komory parowe. Te pierwsze składają się, jak sama nazwa wskazuje, z cienkościennych, metalowych (zwykle miedzianych) rurek, wewnątrz których znajduje się niewielka ilość cieczy. Wewnętrzne powierzchnie rurek są natomiast wyłożone plecionką z cienkich drutów (rysunek 19, fotografia 28).

Ogrzewanie jednego końca rurki (połączonego z radiatorem zamontowanym na obudowie chłodzonego komponentu) powoduje odparowywanie cieczy, która – przemieszczając się w stronę przeciwległego, „zimnego” końca rurki – ulega schłodzeniu i skropleniu. Tam jest „przechwytywana” przez plecionkę i samoczynnie doprowadzana z powrotem do obszaru odbioru ciepła. Ten „termodynamiczny samograj” znalazł szerokie zastosowania przede wszystkim w budowie komputerów przenośnych, w których umożliwia elastyczne projektowanie ułożenia elementów komputera tak, by ciepło odebrane z procesora odprowadzić w inne miejsce obudowy i tam rozproszyć je za pomocą przewodzenia (do pokrywy) bądź za pośrednictwem konwekcji wymuszonej (przy pomocy niskoprofilowego wentylatora promieniowego – fotografia 29).

Na nieco innych założeniach konstrukcyjnych opierają się tzw. komory parowe (rysunek 20). Choć w tym przypadku także u podstaw działania leży zastosowanie przemian fazowych cieczy w obiegu zamkniętym, to budowa komór parowych różni się od rurek ciepła przede wszystkim geometrią i wymiarami.

Komory są płaskimi pojemnikami o stosunkowo dużej powierzchni i kontaktują się z chłodzonymi elementami bezpośrednio (tj. bez zastosowania metalowej płytki bazowej w roli interfejsu, jak ma to miejsce w przypadku systemów opartych na ciepłowodach). I właśnie ta różnica sprawia, że skuteczność komór parowych jest wyraźnie wyższa w porównaniu do rurek ciepła – ściana komory wprowadza do układu znacznie mniejszą rezystancję termiczną, niż metalowy blok połączony z ciepłowodami i mocowany na procesorze lub innym elemencie elektronicznym. Obecnie w użyciu są dwie technologie produkcji komór parowych: tradycyjne, dwuelementowe (czyli złożone z dwóch, odpowiednio uformowanych i połączonych szczelnie na obwodzie arkuszy blachy – rysunek 21) oraz jednoelementowe (hybrydowe). Te drugie są wytwarzane z silnie spłaszczonej, cienkościennej rury, wewnątrz której umieszcza się odpowiednie elementy nośne oraz warstwę plecionki. Zaletą komór jednoelementowych jest dużo niższy koszt produkcji, wynikający z prostszego procesu technologicznego, wadą zaś – mniejsza elastyczność pod względem wytwarzania nietypowych kształtów.

Chłodzenie ogniwami Peltiera

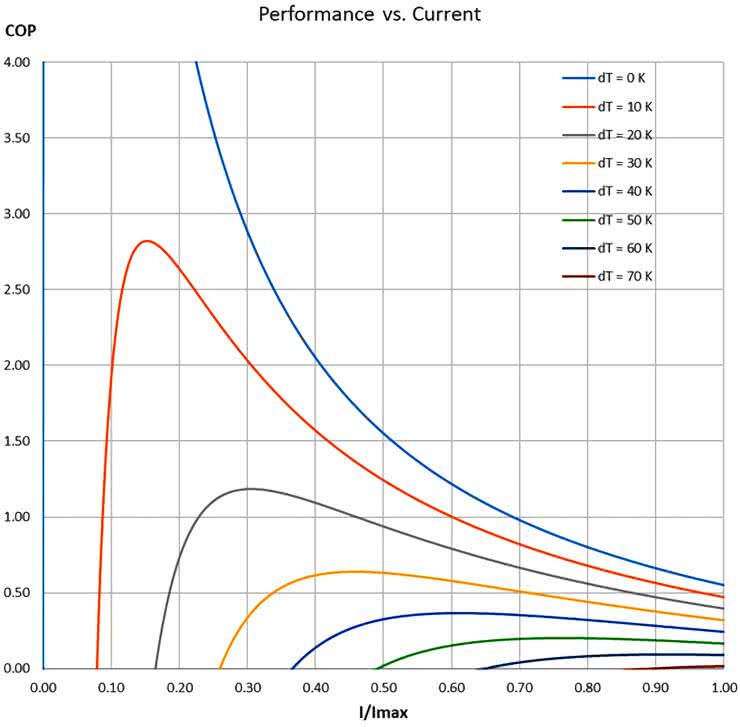

Termoelektryczne systemy chłodzenia pozwalają na uzyskanie istotnego obniżenia temperatury za cenę znacznego zwiększenia ilości ciepła, które trzeba rozproszyć do otoczenia. O ile bowiem pozostałe opisane w niniejszym artykule rozwiązania oddają do atmosfery tylko ciepło wygenerowane przez chłodzony element, to w przypadku ogniw Peltiera trzeba jeszcze wytracić dodatkową energię, co wymusza niejako… chłodzenie systemu chłodzenia (fotografia 30). Co gorsza, rzeczywista wydajność znacząco maleje wraz ze wzrostem natężenia prądu zasilania oraz różnicy temperatur pomiędzy stroną gorącą a stroną zimną. Podstawowym parametrem rozważanym w systemach chłodzenia termoelektrycznego jest współczynnik wydajności (COP), będący ilorazem ciepła zaabsorbowanego po stronie zimnej (czyli odebranego z chłodzonego elementu) oraz mocy dostarczonej do modułu Peltiera z systemu zasilania.

Stosowny wykres można zobaczyć na rysunku 22.

Chłodzenie na poziomie komponentów i PCB

Do tej pory omawialiśmy zagadnienia chłodzenia urządzeń na poziomie systemowym oraz lokalnym. Warto przyjrzeć się kilku rozwiązaniom, które implementowane są przez producentów półprzewodników w samych komponentach – techniki te są o tyle ważne, że interfejs pomiędzy strukturą krzemową a zewnętrznymi radiatorami bądź padem termicznym na PCB, wpływa bezpośrednio na jakość drogi odprowadzania ciepła i nierzadko stanowi wąskie gardło całej tej ścieżki.

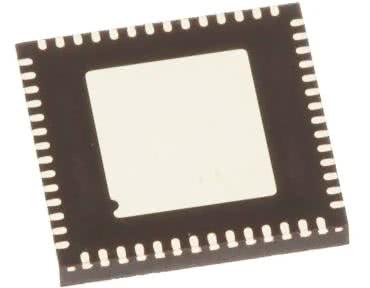

Jednym z najpopularniejszych rozwiązań, z którym spotkał się w swojej praktyce każdy elektronik, jest zastosowanie padu termicznego pod obudową układu scalonego (np. QFN – fotografia 31). Pad współpracuje z odpowiednim polem lutowniczym na płytce drukowanej – rozwiązanie takie zyskuje jednak realny sens tylko wtedy, gdy w produkcji przewidziano wytworzenie przelotek termicznych. Zatykanie otworów specjalną pastą na bazie proszku miedzianego przynosi fenomenalne efekty zarówno z punku widzenia jakości lutów, jak i efektywności transferu ciepła – niestety jest to technika dość kosztowna. Z tego względu w praktyce stosowane jest często obejście problemu poprzez zastosowanie grupy zwykłych przelotek o bardzo małej średnicy (zwykle poniżej 0,3 mm) – choć ryzyko penetrowania ich przez pastę lutowniczą nadal istnieje, to dzięki pomniejszeniu otworów jest ono znacznie mniejsze.

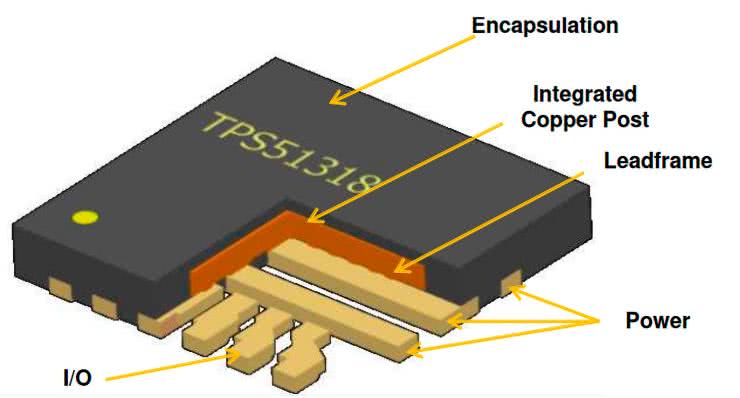

Modyfikacją standardowej konstrukcji układów QFN, bazującej na typowej ramce (lead frame), jest technologia HotRod. Polega ona na bezpośrednim wyprowadzeniu metalowych elementów ramki na brzegi obudowy układu w taki sposób, że stają się one zarazem pinami lutowniczymi, połączonymi z masą i szynami zasilania układu (rysunek 23). Takie rozwiązanie ma dwie główne zalety: po pierwsze znacząco redukuje rezystancję połączeń (dzięki eliminacji cienkich drucików stosowanych do bondingu), co istotnie podnosi obciążalność prądową. Po drugie – możliwość przylutowania elementów ramki do padów na PCB znakomicie obniża wynikową rezystancję termiczną.

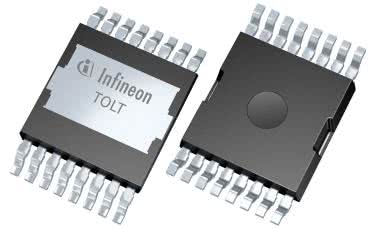

Kolejnym ulepszeniem, stosowanym w przypadku obudów typu SOP, jest przeniesienie zintegrowanego radiatora na… górną stronę obudowy układu scalonego (rysunek 24). Tak powstała konstrukcja, określana przez markę Infineon mianem TOLT, pozwala na łatwe i efektywne dołączenie zewnętrznego radiatora, eliminuje bowiem palący problem standardowych obudów układów scalonych. Problem ten wynika z faktu, iż „pokrywa” obudowy (wykonana z kompozytu) stanowi poważną przeszkodę dla przepływu ciepła ze struktury – nic więc dziwnego, że w literaturze można spotkać się ze stwierdzeniem, iż większość ciepła traconego przez układy SMD jest odprowadzana przez… wyprowadzenia lutownicze (rzecz jasna tylko wtedy, gdy obudowa nie została wyposażona w centralny pad termiczny, który z natury rzeczy stanowi preferencyjną drogę chłodzenia).

Na koniec warto przypomnieć, że także konstrukcja płytki drukowanej może istotnie pomóc w zadaniach związanych z chłodzeniem. Niezwykle efektywne i zarazem stosunkowo tanie w produkcji są płytki na podłożach aluminiowych (fotografia 32), stąd ich niezmierna popularność w systemach oświetlenia LED.

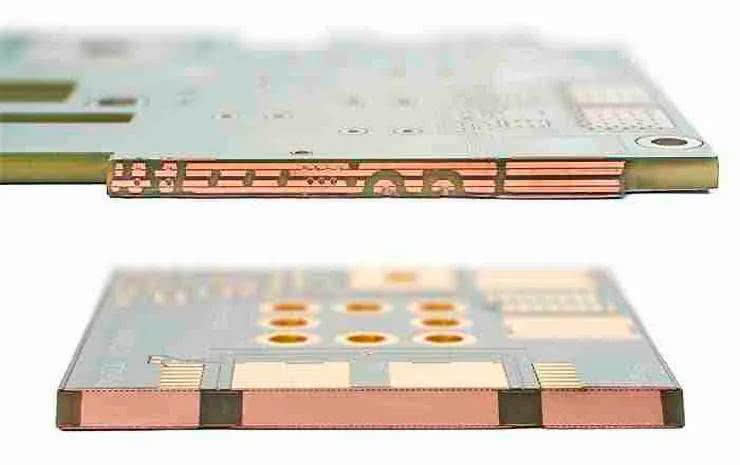

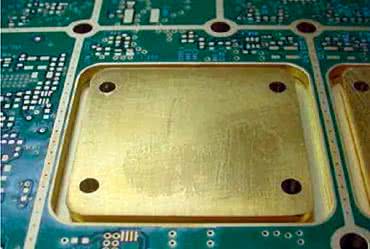

Najbardziej zaawansowani wytwórcy PCB potrafią ponadto wykonywać znacznie trudniejsze w produkcji, ale niezwykle skuteczne termicznie obwody typu heavy copper (tj. z ponadprzeciętnie grubymi warstwami miedzi – fotografia 33) oraz obwody z wbudowanymi radiatorami miedzianymi, tzw. copper coin (fotografia 34).

Podsumowanie

W artykule zaprezentowaliśmy szerokie spektrum rozwiązań stosowanych do chłodzenia urządzeń elektronicznych. Jak widać, technologie odprowadzania ciepła dalece wykraczają poza metody w pierwszej chwili kojarzące się z chłodzeniem elektroniki, a oparte na radiatorach i wentylatorach. Umyślnie pominęliśmy natomiast szereg metod chłodzenia spotykanych niemal wyłącznie w literaturze lub nielicznych doniesieniach prasowych – przykładowo: ultra-nowoczesne chłodnice wbudowane w strukturę PCB, systemy z bezpośrednim natryskiem chłodziwa, czy też opatentowane kilka lat temu miniaturowe komory parowe (także wbudowane we wnętrze płytki drukowanej) prawdopodobnie jeszcze przez wiele lat nie wejdą do powszechnego użycia, stanowiąc jedynie „ciekawostkę przyrodniczą”. Na rynku istnieje jednak szereg rozwiązań spotykanych dość rzadko, ale jak najbardziej praktycznych – jako przykład możemy wskazać oscylacyjne rurki ciepła, które za sprawą uniezależnienia od grawitacji doskonale sprawdzają się w zaawansowanej aparaturze kosmicznej. Zainteresowanych Czytelników zachęcamy do samodzielnych poszukiwań dalszych informacji na temat rozmaitych, „egzotycznych” systemów chłodzenia urządzeń elektronicznych.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj