Wymienione elementy interfejsu można zakwalifikować jako wejściowe i wyjściowe. Oczywiście każda z tych grup jest w rozwiązaniach praktycznych znacznie liczniejsza. Na przykład elementami wyjściowymi mogą być różnego rodzaju wskaźniki i wyświetlacze cyfrowe, diody LED, wskaźniki wychyłowe, wirtualne panele HMI realizowane na tabletach czy monitorach komputerowych itp. Do elementów wejściowych można zaś zaliczyć wszelkiego rodzaju jedno- lub wielostanowe przełączniki mechaniczne, przełączniki wieloobrotowe, enkodery, impulsatory itp. W artykule skoncentrujemy się na elementach stykowych realizowanych jako pojedyncze przyciski lub ich zespoły, połączone w matryce tworzące klawiatury membranowe (foliowe).

Klawiatury membranowe versus mechaniczne

Konstruktorzy urządzeń elektronicznych - szczególnie ci, którzy są odpowiedzialni za wykończenie mechaniczne wyrobów - często stają wobec dylematu, czy przyciski znajdujące się na panelu czołowym aparatury mają być wykonane jako elementy mechaniczne, czy choćby w postaci klawiatur membranowych.

Są grupy urządzeń, dla których w zasadzie wyboru nie ma. Byłoby raczej trudno wyobrazić sobie na przykład audiofilski wzmacniacz akustyczny z przyciskami foliowymi. W tej grupie urządzeń obowiązują zdecydowanie rozwiązania klasyczne, czyli mechaniczne. Kanon wymaga, aby z mechaniki nie rezygnować nawet w urządzeniach sterowanych zdalnie za pośrednictwem pilota.

Wracamy jednak do przycisków membranowych. W urządzeniach pracujących w niekorzystnych warunkach środowiskowych, na przykład w dużym zawilgoceniu czy zapyleniu, elementy mechaniczne byłyby narażone na szybką degradację, z czym wiązałaby się konieczność częstego serwisowania. Podnosiłoby to koszty eksploatacji i wprowadzało dokuczliwe przerwy w pracy. Znacznie bardziej odporne na tak trudne warunki eksploatacji są klawiatury membranowe. Ich stosowanie stwarza pewne dodatkowe korzyści. Nie dość, że spełniają swoje funkcje sterujące, to jednocześnie stanowią ładny i nowoczesny, aczkolwiek dość charakterystyczny element designu urządzenia.

Na folii może być umieszczana niemal dowolna grafika z bogatą paletą barw, przyciski mogą być podświetlane, a dopełnienie stanowią świetlne elementy sygnalizacyjne. Patrząc na urządzenie z płytą czołową wykonaną w formie klawiatury foliowej, można odnieść wrażenie, że design jest płaski. Tego odczucia właściwie nie zmieniają nawet niewielkie przetłoczenia, których wykonanie jest technologicznie możliwe. Tradycjonalistom nie zawsze musi się to podobać, nawet mimo nienagannej estetyki. Na szczęście, jeśli projektant uzna, że na panelu czołowym powinny znaleźć się elementy mechaniczne, np. przełączniki hebelkowe, pokrętła potencjometrów lub impulsatorów, czy nawet wszelkiego rodzaju gniazda, możliwe jest wykonanie odpowiednich otworów w folii tak, aby części zewnętrzne tych elementów można było swobodnie wyprowadzić na zewnątrz obudowy. Istnieje ponadto możliwość wycinania okien pod wyświetlacze. W okna te może być wstawiana poliestrowa, przezroczysta szybka osłaniająca otwór i jednocześnie zabezpieczająca wyświetlacz przed czynnikami zewnętrznymi. Szybka może być ponadto wykonana w wersji matowej lub barwnej, stanowiąc tym samym filtr optyczny.

Zaletą klawiatur foliowych jest możliwość wycinania nietypowych kształtów obrysów zewnętrznych i otworów. Ponadto folia nie musi być naklejana na płaską powierzchnię, dopuszczalne są niewielkie zakrzywienia. Dzięki temu klawiatura będzie zawsze idealnie dopasowana do kształtu obudowy, na której jest naklejana - najczęściej jest to panel czołowy urządzenia.

Naklejanie folii na sztywną powierzchnię nie jest jedyną możliwą metodą montażu. Spotykane są również samonośne odmiany klawiatur, w których folia jest mocowana punktowo za pomocą odpowiednich śrub.

Przegląd technologii klawiatur membranowych (foliowych)

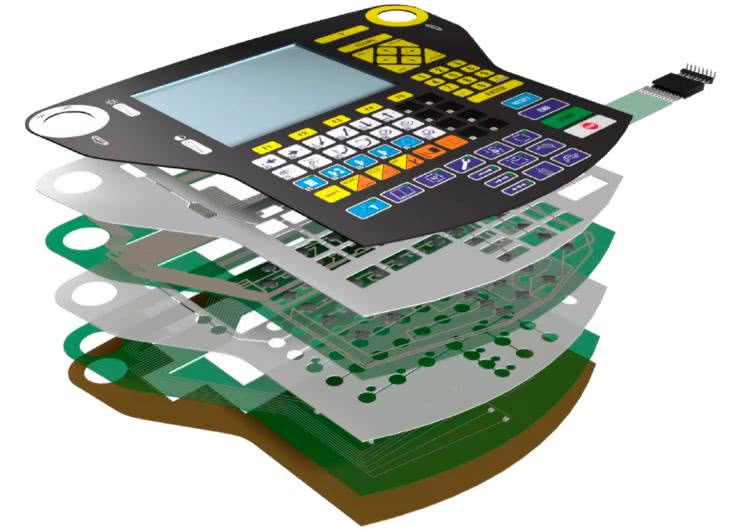

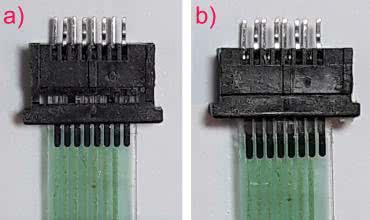

Budowa klawiatury foliowej, jak można sądzić z samej nazwy, oparta jest na jakimś rodzaju elastycznej folii, na której naniesione są elementy stykowe i ścieżki wyprowadzające sygnały do tasiemki, która z kolei jest zakończona na przykład wtykiem, umieszczanym w gnieździe montowanym na płytce obwodu drukowanego elektroniki. Często stosowane jest rozwiązanie, w którym napylone na taśmę metalizowane ścieżki są wsuwane do odpowiednio dobranego gniazda szczelinowego ze specjalnym mechanizmem, zwiększającym docisk elementów stykowych (fotografia 1).

W realizacjach praktycznych budowa klawiatur foliowych nie jest tak prosta, jak mogłoby to wynikać z wcześniejszego opisu. Zanim temat zostanie rozwinięty, konieczne jest wyjaśnienie pewnych wątpliwości nomenklaturowych. Otóż na co dzień używane są dwa pojęcia: "klawiatura membranowa" i "klawiatura foliowa". Dotyczą one jednak tego samego rodzaju klawiatury, w której elementy stykowe są umieszczane na poliestrowej lub poliwęglanowej folii. Istnieje kilka technologii umożliwiających wykonanie wielu typów klawiatur, różniących się budową wewnętrzną, a co za tym idzie - spełniających rozmaite wymagania narzucane przez użytkowników. Wymagania te dotyczą własności mechaniczno-elektrycznych, ale też estetycznych, związanych z wyglądem klawiatury. W zasadzie każda, nawet najprostsza klawiatura jest zbudowana z kilku warstw pełniących odpowiednie funkcje. Styki przycisków umieszczone na wewnętrznych warstwach nie są widoczne dla użytkownika. Ich lokalizacje na powierzchni całej folii wskazują symbole graficzne widoczne z zewnątrz. Aby zwiększyć trwałość elementów graficznych, które mogłyby w stosunkowo niedługim czasie ulegać wycieraniu podczas intensywnego użytkowania, cały zadruk wierzchniej warstwy (elewacji) jest wykonywany najczęściej na wewnętrznej stronie folii.

Przyjrzyjmy się teraz budowie różnych rodzajów klawiatur membranowych.

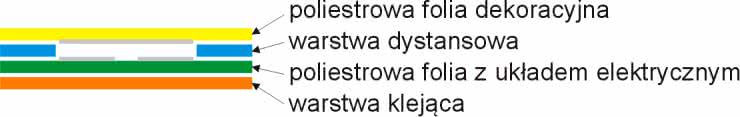

Klawiatura płaska. To najprostszy rodzaj klawiatury, zbudowanej z 4 warstw folii. Klawiatura taka nie zawiera żadnych przetłoczeń ani elementów, np. diod świecących, umieszczanych między warstwami wewnętrznymi. Przekrój klawiatury płaskiej został przedstawiony na rysunku 1.

Klawiatura składa się z 4 warstw. Na warstwie wierzchniej jest nanoszona grafika określająca wygląd zewnętrzny klawiatury. Pod nią znajduje się perforowana warstwa dystansowa, oddzielająca warstwę elewacyjną od poliestrowej folii, z naniesionymi na niej połączeniami i elementami stykowymi klawiatury. Na samym dnie instaluje się jeszcze warstwę klejącą, umożliwiającą trwałe zamocowanie klawiatury na powierzchni panelu czołowego urządzenia.

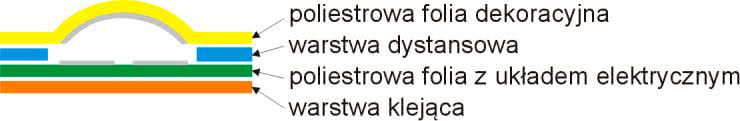

Klawiatura tłoczona. Budowa klawiatury tłoczonej (rysunek 2) jest niemal identyczna jak płaskiej. Różni się jedynie niewielkim wytłoczeniem przycisków, co sprawia, że użytkownik pewniej czuje je pod palcem. Przetłoczenia mogą być wykonywane w różnych kształtach, co nadaje klawiaturze indywidualnego charakteru. Najczęściej jest to koło, elipsa lub prostokąt/kwadrat.

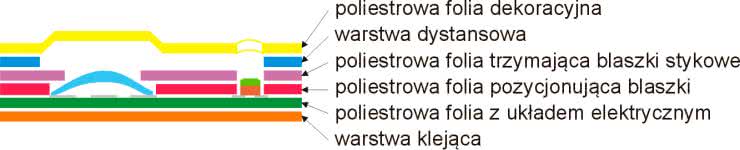

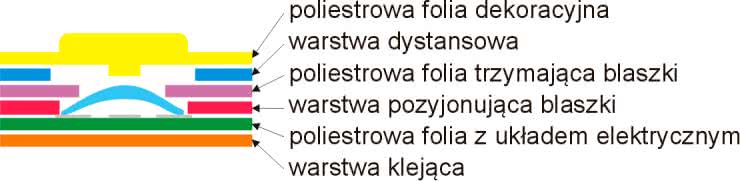

Klawiatura tłoczona z blaszkami i diodami LED SMD. Użytkownicy płaskich klawiatur foliowych często narzekają, że nie wyczuwają momentu zadziałania przycisku. Faktycznie, o ile fakt aktywacji danego styku nie jest potwierdzony jakimś sygnałem dźwiękowym lub optycznym, a także nie widać tego od razu po zachowaniu się urządzenia, nie można mieć pewności, że przycisk faktycznie został naciśnięty. Często prowadzi to do powtórnego, nawet wielokrotnego naciskania przycisku z coraz większą siłą, co może z kolei powodować uszkodzenie klawiatury. Rozwiązaniem jest zastosowanie blaszek stykowych, które dadzą wyraźnie wyczuwalny "klik" po naciśnięciu przycisku, informujący użytkownika o prawidłowym działaniu klawiatury. Konsekwencją takiego rozwiązania jest zwiększenie liczby warstw wewnętrznych klawiatury, ale dodatkową korzyścią jest możliwość umieszczenia na jednej z wewnętrznych warstw na przykład diod LED, wykonanych w technologii SMD (rysunek 3). Wadą klawiatur z blaszką jest ich nieco krótsza żywotność, zaletą natomiast - mniejsza rezystancja styków w porównaniu z klawiaturami płaskimi.

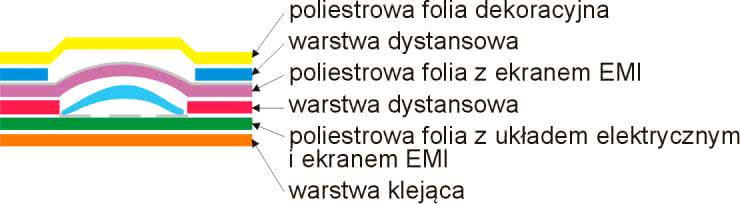

Klawiatura z ekranem EMI/RFI. Pomiędzy złączem klawiatury a jej elementami stykowymi prowadzą zazwyczaj względnie długie połączenia. Konstruktorzy nie lubią takich przypadków, ponieważ w niekontrolowanych warunkach linie takie mogą nieoczekiwanie zamieniać się w anteny, zbierające lub promieniujące wysokoczęstotliwościowe sygnały zakłócające. Jeśli tę niekorzystną cechę skonfrontujemy z obowiązkowym badaniem zgodności elektromagnetycznej, uprawniającym do naklejania znaku CE, okaże się, że klawiatura może stwarzać bardzo poważne zagrożenie dla uzyskania pozytywnych wyników. Konieczne zatem jest podejmowanie odpowiednich środków zaradczych. Jednym z nich może być umieszczanie w wewnętrznej warstwie klawiatury ekranu EMI/RFI, skutecznie eliminującego wpływ zewnętrznego promieniowania elektromagnetycznego na działanie urządzenia z klawiaturą. Ekran jest wykonany najczęściej w postaci gęstej siatki przewodzącej umieszczonej na jednej z wewnętrznych warstw poliestrowych i połączonej z masą urządzenia. Zabieg taki w znacznym stopniu przyczynia się do zwiększenia odporności na zaburzenia elektromagnetyczne, a także skutecznie redukuje ich emisję.

Budowa klawiatury z filtrem EMI/RFI została pokazana na rysunku 4. Niektóre firmy oferują ponadto ekranowanie w postaci siatki przewodzącej umieszczanej tuż nad ekranem. Wadą tego rozwiązania jest jednak zmniejszenie przepuszczalności światła, choć w praktyce na tyle małe, że niemal w ogóle nieodczuwalne.

Klawiatura z przyciskami silikonowymi. Znowu dotykamy zagadnień estetycznych. Można powiedzieć, że jest to powracający motyw w dyskusjach o klawiaturach foliowych, gdyż poza podstawowymi funkcjami, jakie pełnią, w dużym stopniu decydują również o wyglądzie urządzenia. Tym razem mowa będzie o samych przyciskach, które - jakkolwiekby było - są najważniejszym elementem klawiatury. W klawiaturach płaskich właściwie przycisków (klawiszy) w dosłownym rozumieniu nie było. Były jedynie elementy graficzne symbolizujące takie przyciski. W klawiaturach tłoczonych sytuacja wyglądała już znacznie lepiej, bo przyciski można było całkiem wyraźnie wyczuwać pod palcem. Były one również wyraźnie widoczne. Teoretycznie dałoby się korzystać z nich nawet wtedy, gdyby nie były zaznaczane jakimkolwiek nadrukiem. Oczywiście estetyka znacznie by w takim wypadku ucierpiała, więc niemal zawsze każdy przycisk jest akcentowany jakimś elementem graficznym. Tradycjonaliści mogą jednak odczuwać pewien niedosyt. Dla nich klawiatura, jak sama nazwa wskazuje, powinna składać się z prawdziwych klawiszy, a więc elementów trójwymiarowych, o wyraźnie wyczuwalnej wysokości. Teoretycznie możliwe wydaje się umieszczenie w otworze nad elementem stykowym jakiegoś plastikowego detalu, który miałby kształt tradycyjnego klawisza, jaki spotykamy w typowych klawiaturach mechanicznych. Problemem może być jednak stosunkowo duża twardość takiego elementu, przez co mogłoby dochodzić do uszkodzeń mechanicznych po stosunkowo krótkim czasie eksploatacji. Firmy produkujące klawiatury znalazły wyjście z tej sytuacji, zastępując klawisze plastikowe elementami silikonowymi. Materiał ten jest bardziej miękki i znacznie elastyczniejszyy od "zwykłego plastiku" i doskonale nadaje się do zastosowania w klawiaturach foliowych. Poliestrowa, górna folia dekoracyjna, stosowana w klawiaturach omawianych wcześniej, została zastąpiona matą silikonową z trójwymiarowymi przyciskami - i tylko tym różni się od innych rozwiązań. Budowa takiej klawiatury została przedstawiona na rysunku 5.

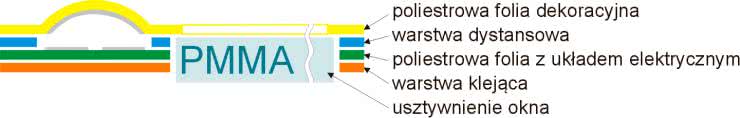

Klawiatury membranowe z laminowanym oknem. Wyświetlacze - czy to alfanumeryczne, czy graficzne, małe czy duże - są już stałym elementem większości urządzeń elektronicznych. Konstruktorzy i projektanci klawiatur foliowych musieli rozwiązać problem integracji elementów mechanicznych o bardzo zróżnicowanej budowie i wymiarach z elastyczną folią tworzącą klawiaturę. Najprostsze rozwiązanie, dopuszczalne na poziomie amatorskim i polegające na wycięciu okna w zewnętrznej warstwie klawiatury i umieszczeniu w nim na wcisk wyświetlacza, jest oczywiście niedopuszczalne na poziomie profesjonalnym. Po pierwsze, wyglądałoby bardzo nieestetycznie, po drugie zapewnienie choćby najmniejszej szczelności byłoby praktycznie niemożliwe. Problem został skutecznie rozwiązany i obecnie chyba nie ma firmy z tej branży, która nie miałaby w ofercie klawiatur z oknem. Rozwiązanie polega na zastosowaniu przezroczystej folii laminowanej, wzmacnianej szybką dystansową wykonaną z czystej optycznie PMMA (polimetakrylanu metylu, czyli powszechnie zwanej pleksi). Budowa takiej klawiatury została przedstawiona na rysunku 6. Należy zaznaczyć, że zarówno cała klawiatura, jak i okno są wycinane laserowo, co zapewnia bardzo dużą dokładność cięcia. Materiały, z których jest wykonywane okno, mają typowe grubości od 0,15 mm do 3 mm. Jeśli okno jest wykonywane nad wyświetlaczem LED, korzystne jest stosowanie kolorowych filtrów. Mogą być one nadrukowywane w oknie wyświetlacza, ale można też użyć PMMA o odpowiednio dobranej barwie. Filtry występują w różnych postaciach: jako powłoka antyrefleksyjna, powłoka twarda (hard-coated) lub matowa.

W klawiaturach z oknem można czasami obserwować niepożądany efekt optyczny, jakim są tzw. pierścienie Newtona. Zjawisko to powstaje w wyniku interferencji światła przechodzącego przez powierzchnię płaską i zakrzywioną (na nierównościach folii), i objawia się powstaniem wielobarwnych koncentrycznych pierścieni. Jedną z metod eliminacji tego zjawiska jest zastosowanie klejenia optycznego, w tym przypadku płytki PMMA i frontu foliowego. Pierścienie Newtona pojawiają się tylko wtedy, gdy grubość warstwy powietrza między stykającymi się ze sobą powierzchniami zawiera się w określonym przedziale. Drugą metodą minimalizacji, a nawet całkowitej eliminacji pierścieni Newtona jest stosowanie odpowiednio dobranych pól dystansowych. Przepuszczalność światła w klawiaturach z oknem nie spada poniżej 90 procent. Użytkownik nie dostrzega praktycznie żadnego pogorszenia widoczności wyświetlacza.

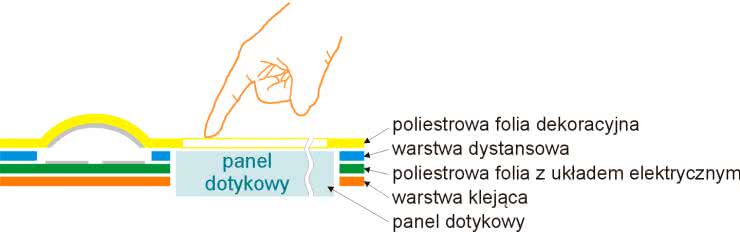

Klawiatura membranowa z panelem dotykowym. Panele dotykowe są coraz częściej stosowane do obsługi urządzeń elektronicznych. Przyzwyczaiły nas do tego w dużym stopniu smartfony czy automatyczne kasy spotykane w sklepach. Wyświetlacz z panelem dotykowym obrazuje taką samą informację jak zwykły wyświetlacz graficzny, co więcej, oba te elementy praktycznie nie różnią się budową. Nic więc nie stoi na przeszkodzie, aby zamiast zwykłego wyświetlacza graficznego umieścić w oknie klawiatury panel dotykowy. Układ warstw takiej klawiatury pozostaje bez zmian w odniesieniu do zwykłej klawiatury z oknem laminowanym (rysunek 7).

Przedstawione klawiatury w zasadzie wyczerpują rozwiązania spotykane w ofertach różnych firm. We wszystkich ostatnia, spodnia warstwa jest używana do naklejenia folii na powierzchnię obudowy. Najczęściej w roli tej występuje błona klejąca firmy 3M, zabezpieczona papierem, który bezpośrednio przed naklejeniem jest zrywany. Taka metoda montażu gwarantuje doskonałe mocowanie folii do obudowy, ale osobom niemającym doświadczenia może sprawić sporo kłopotu. Problemem jest odpowiednie pozycjonowanie folii w trakcie naklejenia, które powinno być wykonane tylko jednym przyłożeniem. Klej jest na tyle silny, że nie daje szansy na skorygowanie położenia folii, jeśli tylko "złapie" obie powierzchnie. Należy ponadto uważać, aby w trakcie klejenia pod folię nie dostał się choćby najmniejszy pęcherzyk powietrza. Będzie on bardzo trudny do usunięcia, a spowoduje nieestetyczne wybrzuszenie folii. W najbardziej niekorzystnym przypadku taki błąd może być również przyczyną nieprawidłowego działania przycisków klawiatury.

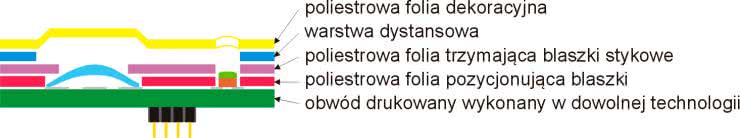

I tu należy wspomnieć o dość nietypowym rodzaju klawiatury membranowej umieszczanej na płytce obwodu drukowanego (rysunek 8). Na PCB montuje się blaszki przycisków, które są pozycjonowane dodatkową warstwą, umieszczaną bezpośrednio nad nimi. Kolejną warstwę tworzy poliestrowa folia trzymająca blaszki stykowe. Obwód drukowany zawiera oczywiście połączenia między stykami i gniazdem. Ponadto mogą być montowane na nim diody świecące, nad którymi są umieszczane przezroczyste okienka.

Technologie jak z sektora kosmicznego

Oglądając klawiaturę membranową jako gotowy wyrób, można odnieść wrażenie, że nie jest to element trudny w produkcji. Jednak gdy przyjrzymy się rysunkom przedstawiającym budowę różnego rodzaju klawiatur membranowych, z łatwością dostrzeżemy, że w procesie produkcyjnym wymagane jest zachowanie dość ostrych reżimów technologicznych. Klawiatury zawierają od czterech do sześciu warstw, które muszą być ze sobą bardzo dokładnie spasowane. Pewną trudność sprawia ponadto umieszczanie między warstwami elementów metalowych i elementów SMD (diod LED). Zupełnie innym zagadnieniem jest utrzymanie dużej czystości procesu, szczególnie w przypadku klawiatur z oknami. Klawiatury z zanieczyszczeniem widocznym pod szybką wyświetlacza prawdopodobnie nie kupiłby żaden klient. Dostanie się zanieczyszczeń na przykład w obszarze styków mogłoby z kolei spowodować ich błędne działanie. Co gorsza, takiego wyrobu nie da się naprawić i musi być traktowany jako brak. Z tego względu producenci sięgają po rozwiązania iście kosmiczne, wykonując niektóre procesy technologiczne (np. wspomniane wcześniej klejenie optyczne) w komorze bezpyłowej, tzw. cleanroom.

Wyśrubowane warunki pracy

Klawiaturom pracującym we względnie normalnych warunkach nie są narzucane specjalne, wygórowane wymagania techniczne. Istnieje jednak pewna grupa urządzeń wyposażonych w klawiatury membranowe, które są eksploatowane w często skrajnych warunkach środowiskowych i atmosferycznych.

Przykładem niech będą klawiatury instalowane w kabinach prysznicowych, w saunach, na basenach, a także w aparaturze pomiarowej, obsługiwanej w halach produkcyjnych czy na otwartej przestrzeni, gdzie może występować duże zawilgocenie lub nasłonecznienie. Klawiatury takie, jak i całe urządzenia, w których są zainstalowane, muszą spełniać stopień ochrony co najmniej IP67. Oznacza to, że są całkowicie pyłoszczelne i odporne na krótkotrwałe zanurzenie w wodzie (30 sekund na głębokość 1 metra).

Są też inne zagrożenia, działające poniekąd w drugą stronę, czyli od klawiatury do środowiska. Dotyczy to urządzeń pracujących w środowisku zagrożonym wybuchem, np. w kopalni, na wieżach wiertniczych itp. Klawiatura wraz z układami elektronicznymi, do których jest dołączona, musi dawać absolutną gwarancję braku iskry w momencie zwierania lub rozwierania styków. Do takich klawiatur są stosowane specjalne folie z powierzchnią przewodzącą. Przed wyładowaniami elektrostatycznymi zabezpieczają natomiast odpowiednie warstwy i przestrzenie izolujące. Istnieje ponadto pewna specyficzna technologia produkcji klawiatur, która mogłyby się sprawdzać w omawianych zastosowaniach. Mowa o klawiaturach pojemnościowych, w których nie występują elementy stykowe, a więc z definicji nie może w nich dochodzić do iskrzenia. Przełączniki pojemnościowe są doskonale znane elektronikom. Wielu z nich prawdopodobnie samodzielnie implementuje już te elementy w swoich projektach. Niektóre mikrokontrolery mają specjalne porty przeznaczone do obsługi pojemnościowych sensorów dotykowych. Ten trend przechwyciły firmy produkujące klawiatury membranowe, co zaowocowało włączeniem klawiatur pojemnościowych do oferty. Warto zauważyć, że klawiatury takie wprowadzają szereg nowych możliwości, na przykład realizację sliderów o liniowych i okrągłych kształtach, czy też tak lubianą funkcję multi-touch. Fronty klawiatur pojemnościowych są produkowane z takich materiałów jak szkło, utwardzone poliwęglany, PMMA i folie poliestrowe.

Podświetlanie

Kontynuując wątek środowiska pracy, należy wspomnieć o oświetleniu. Podświetlanie klawiatury staje się idealnym rozwiązaniem podczas eksploatacji urządzenia w warunkach małej jasności otoczenia. Wiemy już, że umieszczenie diod LED wewnątrz klawiatury nie stanowi większego problemu technologicznego. Wcześniej były już omówione klawiatury membranowe z wbudowanymi diodami LED. Pełniły one jednak jedynie funkcje sygnalizacyjne, a nie służyły do podświetlania klawiatury. Diody, których zadaniem byłoby podświetlanie całości panelu, wymagają zastosowania specjalnych elementów konstrukcyjnych. Niestety skutkuje to zwiększeniem grubości klawiatury do ok. 1,5 milimetra.

Do podświetlenia całej powierzchni klawiatury znacznie lepsze, choć niepozbawione wad, są lampy elektroluminescencyjne. Zapewniają one równomierną emisję światła na całej powierzchni. Lampa zajmuje dodatkową warstwę klawiatury. Niestety, taki rodzaj podświetlenia wymaga zastosowania dość nietypowego źródła zasilającego: 130 V, 400 Hz, co komplikuje nieco elektronikę urządzenia, ale gwarantuje doskonały efekt wizualny.

Udogodnienia dla osób słabowidzących

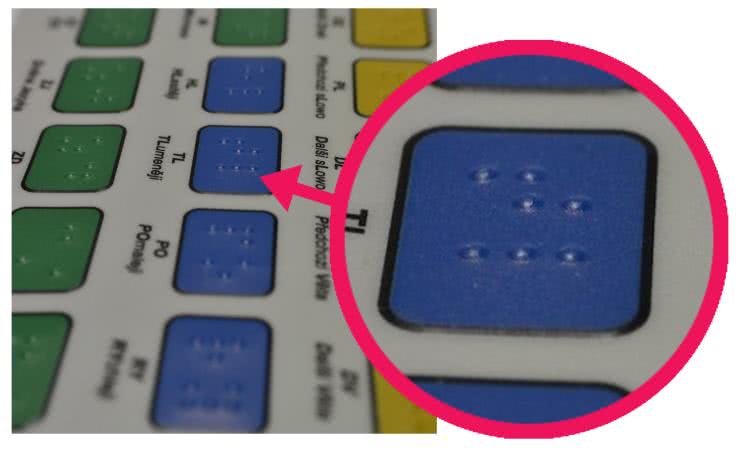

Jak pokazuje praktyka, użytkownikami urządzeń elektronicznych bywają osoby słabowidzące. Podświetlenie klawiatury nie zawsze jest wystarczające do tego, by osoby takie mogły swobodnie używać obsługiwanych urządzeń. Firmy produkujące klawiatury wychodzą w takich przypadkach użytkownikom naprzeciw. Udogodnieniem dla osób słabowidzących jest wytłoczenie na przycisku napisu w alfabecie Braille’a (fotografia 2).

Nietypowe elementy regulacyjne

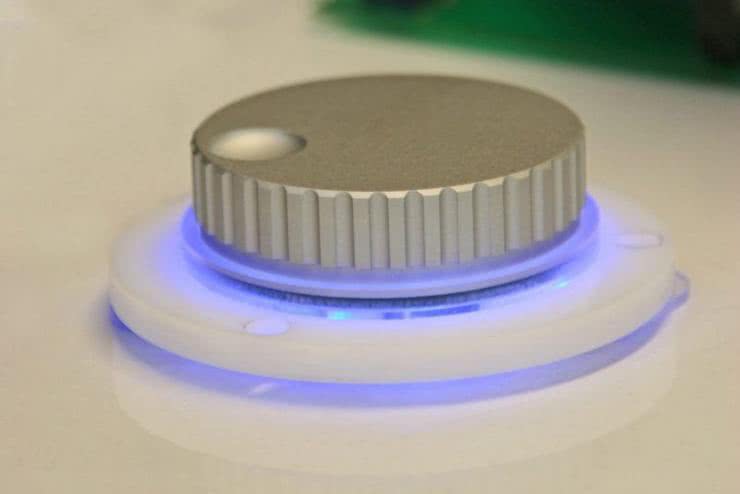

Wadą klawiatur foliowych/membranowych jest to, że są oparte na jednym elemencie konstrukcyjnym, jakim jest styk. Owszem, w klawiaturach pojemnościowych istniała możliwość korzystania ze sliderów, czyli liniowych lub okrągłych elementów regulacyjnych, ale zasada użytkowania samej klawiatury pozostawała praktycznie niezmienna. W każdym przypadku należy przycisnąć przycisk palcem albo przeciągnąć nim po sliderze. Tymczasem użytkownicy często mają odruchy nabyte podczas obsługi urządzeń z klasycznymi elementami regulacyjnymi: dwustanowymi przełącznikami mechanicznymi, potencjometrami czy przełącznikami obrotowymi. Pewną propozycją dla takich tradycjonalistów może być klawiatura z pokrętłem magnetycznym z czujnikiem Halla. Takie klawiatury są oferowane jednak tylko na indywidualne zamówienia. Dla wzmocnienia efektu wizualnego pokrętło może być wyposażone w kołnierz podświetlający (fotografia 3).

Łączenie klawiatury z elektroniką

Klawiatura składa się z elementów stykowych i ewentualnie diod LED. Styki klawiatury mogą mieć indywidualne wyprowadzenia, ale znacznie częściej są łączone w matrycę. Konfiguracja matrycowa w znacznym stopniu minimalizuje liczbę połączeń. Klawiatura jest najczęściej łączona z elektroniką za pomocą elastycznej taśmy FFC, przystosowanej do umieszczania w złączu ZIF/NZIF. Końcówki taśmy mogą mieć ponadto zaciskane piny żeńskie typu Crimplflex (fotografia 4).

Taśma stanowi w tym przypadku integralną część klawiatury, ale połączenie może być również wykonane zewnętrzną taśmą, łączoną z klawiaturą przez umieszczone na niej gniazdo (fotografia 5).

Projektując klawiaturę, należy bardzo dokładnie określić długość tasiemki. Jest ona wprawdzie elastyczna, ale powinna być umieszczana wewnątrz obudowy urządzenia tak, aby nie dochodziło do ostrych załamań. Warstwa koloidalnego srebra, tworzącego wyprowadzenie elektryczne, może łatwo zostać w takim przypadku przerwana, przez co zostanie utracone połączenie. Taka usterka jest dość trudna do naprawienia i zwykle kończy się złomowaniem całej klawiatury. Tasiemka nie może ponadto być zbyt napięta i powinna umożliwiać w miarę wygodny demontaż w razie konieczności serwisowania urządzenia.

I jeszcze raz o estetyce

Klawiatura jest swego rodzaju wizytówką urządzenia. Zanim przekonamy się o parametrach użytkowych aparatury, odruchowo dokonujemy oceny wizualnej. Czy brzydki design może być przyczyną rezygnacji z zakupu wyrobu? To już sprawy indywidualne, ale gdybyśmy mieli dwa urządzenia o podobnych parametrach, lecz różniące się wyglądem zewnętrznym, to wydaje się, że jest bardziej prawdopodobne, że wybierzemy to ładniejsze.

Klawiaturom foliowym, których wierzchnia warstwa tworzy elewację, nadawane są różne rodzaje powierzchni. Klient może zatem określać wygląd zamawianej klawiatury lub wybierać spośród gotowych. Możliwości jest wiele, m.in. są to powierzchnie: matowa, błyszcząca, częściowo błyszcząca, z efektem szczotkowanego aluminium, aksamitna (fotografie 6a...e). Nadruki w bogatej kolorystyce są wykonywane metodą sitodruku lub druku cyfrowego. W metodzie sitodruku farba jest nanoszona na powierzchnię folii za pomocą gumowej rakli przez drobnoziarnistą tkaninę (sito). Do powierzchni dociera tylko w tych miejscach, w których występują oczka sita. Są one wytworzone w procesie przenoszenia grafiki, która ma się znaleźć na folii. W jednym przebiegu nanoszony jest tylko jeden kolor grafiki, ważne jest zatem idealne pozycjonowanie sit dla elementów wielokolorowych. Oczka sita mogą mieć różne rozmiary, co pozwala utrzymywać dużą kontrolę nad procesem rozprowadzania farby. W efekcie uzyskuje się równomierne pokrycie drukowanych kształtów. Niestety - technologia sitodruku, używana do produkcji klawiatur membranowych, nie umożliwia zwykle uzyskiwania przejść tonalnych, które pozwalałyby np. na umieszczanie fotografii na folii, ale i tak w niczym nie umniejsza to doskonałych efektów końcowych. Możliwe jest za to stosowanie specjalnych farb, np.: odblaskowych, neonowych, metalowych, a nawet mieniących się.

W metodzie druku cyfrowego farba jest nanoszona na powierzchnię bezpośrednio z maszyny drukarskiej za pośrednictwem nośnika cyfrowego. W tym przypadku możliwy jest druk przejść tonalnych i zdjęć. Uzyskują one przy tym wyjątkową ostrość. Ważną zaletą omawianej metody jest indywidualizacja druku. Można dzięki niej nanosić unikatowe numery seryjne urządzeń, kody paskowe lub QR. Ponadto jest to metoda, z której chętnie będą korzystać producenci urządzeń wytwarzanych w skali niskoseryjnej, gdyż nadaje się do realizacji krótkich serii wyrobów.

Klawiatura gotowa czy na zamówienie?

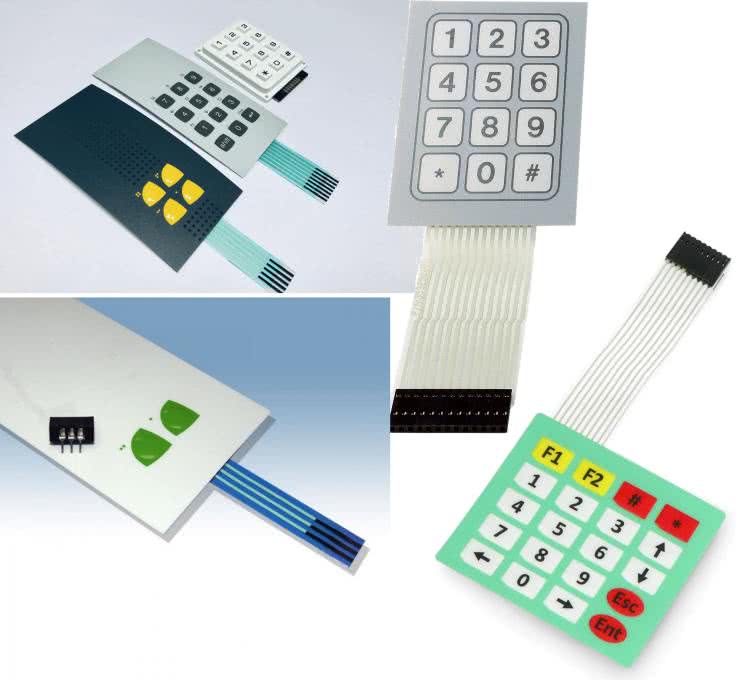

Firmy zajmujące się produkcją klawiatur foliowych są otwarte na szeroką współprace z klientami. Gros ich wyrobów to klawiatury wykonywane ma zamówienie klienta i często według jego własnych projektów. Projekt musi być oczywiście tworzony w porozumieniu z konsultantami firmy, choćby po to, by w produkcji były spełnione reżimy technologiczne. Gotowy wyrób będzie w takim przypadku spełniał wszystkie oczekiwania klienta, a więc dokładne wymiary, długość taśmy i miejsce jej wypuszczenia spod folii, a także rodzaj złącza, kolorystyka, grafika itp. Oprócz tego firmy mają zwykle pewną kolekcję własnych klawiatur standardowych (fotografia 7), które są na tyle uniwersalne, że mogą być używane w wielu urządzeniach.

Z takich klawiatur chętnie korzystają amatorzy lub producenci urządzeń w skali jednostkowej bądź niskoseryjnej. W tym przypadku łatwiej jest dopasować jakąś standardową obudowę do klawiatury, niż inwestować w przygotowanie produkcji klawiatury na zamówienie. Nawiasem mówiąc, istnieją firmy, które podejmują się wykonania nawet jednej sztuki. Trzeba jednak mieć na uwadze, że jednorazowe przygotowanie produkcji, obejmujące pracę specjalisty i przygotowanie dokumentacji produkcyjnej, to wydatek rzędu kilkuset złotych. Koszt taki zależy oczywiście od rodzaju klawiatury, liczby warstw, elementów dodatkowych, takich jak metalowe blaszki, warstwa ekranująca, okno pod wyświetlacze itd. Koszt ten jest ponoszony jednorazowo. Dokumentacja produkcyjna pozostaje zwykle u producenta i w przypadku wznawiania produkcji może być ponownie użyta. Kolejnym składnikiem kosztów produkcji klawiatury foliowej jest wyświetlenie sit. Nie jest to już tak wysoka kwota, ale koszt ten musi być ponoszony przy każdym wznawianiu produkcji. Pamiętajmy, że każdy kolor użyty do wykonania klawiatury jest liczony osobno. I wreszcie, ostatnim składnikiem ceny jest koszt produkcji, zawierający takie składniki, jak materiały, praca operatorów maszyn, amortyzacja wyposażenia produkcyjnego itd.

Co dalej?

Wszystko wskazuje na to, że co najmniej o najbliższą przyszłość klawiatur foliowych/membranowych nie musimy się martwić. Co więcej, systematycznie pojawiające się nowe metody i technologie wytwarzania stwarzają nadzieję, że wraz z nimi będą ewoluowały same klawiatury. O tym, że wyrób ten wzbudza duże zainteresowanie producentów elektroniki, świadczy powiększająca się liczba przedsiębiorstw w tym segmencie rynku. Aktualnie w Polsce można doliczyć się ich kilkunastu. Taki rosnący trend może cieszyć, ale też lekko dziwić, gdyż otwarcie linii produkcyjnej jest dość kosztowne. Wiąże się to z zakupem specjalistycznych maszyn, wymagających obsługi przez doświadczonych operatorów. W niektórych operacjach technologicznych stosowane jest wyrafinowane oprzyrządowanie - przykładem są choćby komory bezpyłowe, w których wykonuje się klejenie optyczne.

Należy ponadto doliczyć przedstawicielstwa firm przyjmujących zlecenia w Polsce i przekazujących produkcję do zakładów zagranicznych. Jest to możliwe ze względu na w pełni cyfrowy charakter dokumentacji produkcyjnej i doskonale funkcjonujący transport kurierski.

Jarosław Doliński, EP

Zaloguj

Zaloguj