"Plusy dodatnie i plusy ujemne", czyli zalety i wady obwodów wielowarstwowych

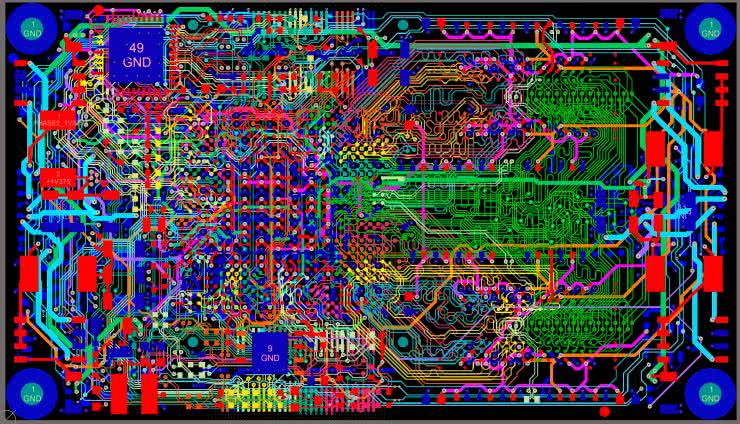

Główną motywacją do opracowania i upowszechnienia technologii obwodów wielowarstwowych (Multi-Layer Printed Circuit Board, MLPCB) była rosnąca liczba komponentów elektronicznych, montowanych w dodatku na coraz mniejszych płytkach drukowanych. Nie da się ukryć, że w największym stopniu przysłużyły się do tego urządzenia cyfrowe, w tym przede wszystkim płyty główne komputerów (rysunek 1), karty graficzne i inne rozbudowane podsystemy, których nie sposób było produkować z użyciem konwencjonalnych obwodów dwuwarstwowych. Dziś wielowarstwowe PCB są już niekwestionowanym standardem - każdy ma w swojej kieszeni smartfon, którego płyta główna ma zwykle 10, a nawet 12 warstw, a 4-warstwowe PCB coraz częściej wypierają dwuwarstwowe w konstrukcjach o mniejszej gęstości upakowania elementów.

Długą listę zalet MLPCB otwiera rzecz jasna możliwość miniaturyzacji urządzeń elektronicznych, a zaraz za nią należy wymienić łatwość prowadzenia dużej liczby połączeń w różnych kierunkach (bez konieczności nadmiernego lawirowania w celu uniknięcia przecięć z już poprowadzonymi ścieżkami) oraz doskonałe osiągi w zakresie ekranowania wrażliwych linii sygnałowych przez wewnętrzne płaszczyzny masy. Zastosowanie równoległych płaszczyzn połączonych z głównymi szynami zasilania pozwala ponadto na uzyskanie doskonałych warunków pracy układu, co wiąże się zarówno z niską impedancją połączeń, jak i obecnością pojemności rozproszonej, którą wykazują (przedzielone zaledwie cienką warstwą dielektryka) pola masy i zasilania. Mało tego - płyty wielowarstwowe wykazują większą sztywność mechaniczną w porównaniu do jedno- i dwuwarstwowych, a ich parametry termiczne mogą być kształtowane w znacznie szerszym stopniu, niż miałoby to miejsce w przypadku PCB o prostszej konstrukcji stosu. Zaawansowane techniki projektowania obwodów wielowarstwowych dają ponadto szansę na implementację struktur funkcjonalnych, których wykonanie na płytkach jedno- lub dwuwarstwowych byłoby albo niemożliwe, albo całkowicie nieefektywne.

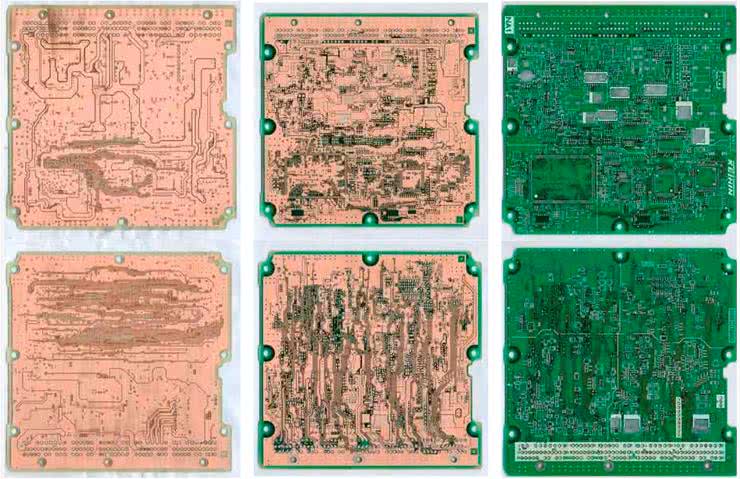

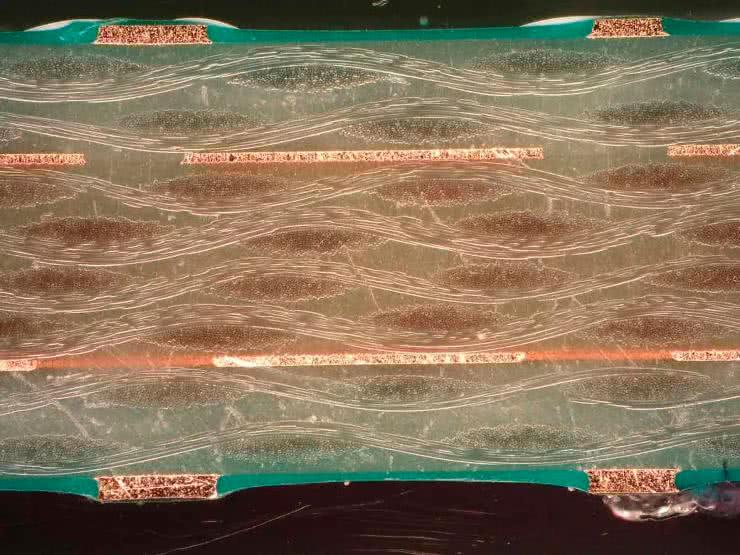

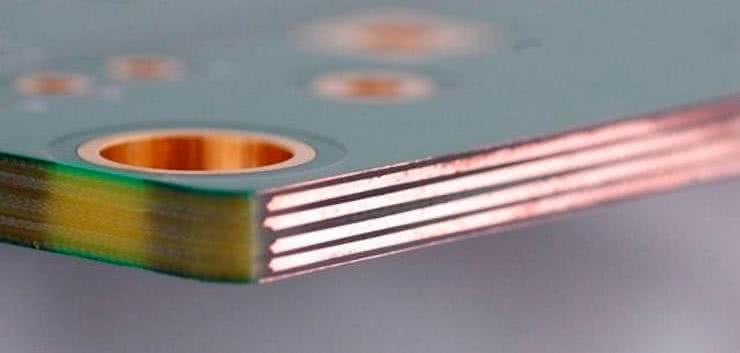

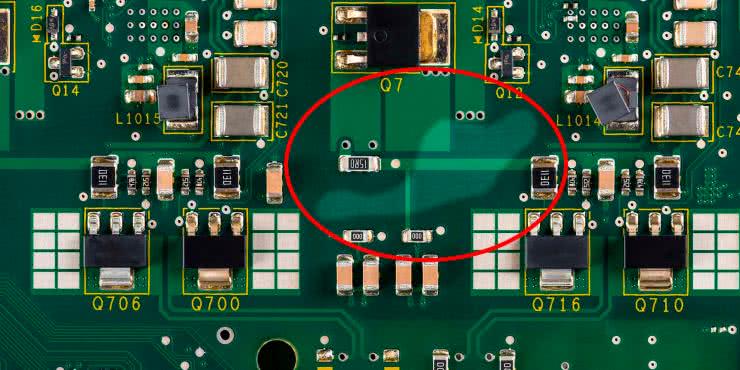

Mniej oczywistą, choć także mającą praktyczne znaczenie zaletą płyt wielowarstwowych, jest znaczące utrudnienie dla osób próbujących zrekonstruować układ połączeń na PCB za pomocą inżynierii odwrotnej. Każdy, kto dokonywał takiej operacji na płycie dwuwarstwowej, doskonale zna metody i narzędzia, które mogą być zastosowane do odwzorowania schematu lub jego części. W przypadku płyt wielowarstwowych sprawa okazuje się wyraźnie trudniejsza, wymusza bowiem… mechaniczne usuwanie kolejnych warstw miedzi, prepregów oraz rdzeni (fotografia 1), co nie jest już zadaniem trywialnym. I choć nie ma na świecie urządzenia, którego nie dałoby się skopiować (o czym świadczą chociażby liczne klony markowych sprzętów codziennego użytku), to zastosowanie druku wielowarstwowego może choć częściowo utrudnić i wydłużyć cały proces, zniechęcając przynajmniej tych słabiej zdeterminowanych "zawodników".

Decydując się na zastosowanie druku wielowarstwowego, nie należy jednak zapominać o pewnych ograniczeniach - oprócz znacznie wyższej ceny produkcji, dłuższego czasu realizacji zamówień oraz wyższego stopnia złożoności technologii MLPCB (który wciąż wyłącza z rynku niektórych producentów PCB o mniej rozbudowanym parku maszynowym), należy brać także pod uwagę trudności z diagnozowaniem usterek oraz dokonywaniem inspekcji. Podczas gdy awarie płyt dwuwarstwowych udaje się naprawić niemal zawsze (choć - w zależności od posiadanego doświadczenia, umiejętności i sprzętu - z bardzo zróżnicowanymi efektami końcowymi), to już w przypadku obwodów wielowarstwowych problem staje się znacznie poważniejszy. W praktyce, wszelkie modyfikacje oraz pomiary mogą być prowadzone wyłącznie na warstwach zewnętrznych, choć w sieci można znaleźć (nieco wiekowe) materiały, opisujące karkołomne techniki ratowania uszkodzonych płyt wielowarstwowych za pomocą technik "odkrywkowych" z użyciem precyzyjnej minifrezarki, skalpela chirurgicznego i specjalnych, prefabrykowanych elementów naprawczych (fotografia 2). Zwiększona pojemność cieplna może ponadto utrudniać zarówno montaż rozpływowy, jak i lutowanie punktowe oraz wylutowywanie elementów.

Warto zwrócić uwagę na fakt, że w codziennej praktyce często nie zastanawiamy się głębiej nad mikrostrukturą materiałów, używanych do produkcji PCB, a także nad ich licznymi parametrami, spotykanymi w katalogach producentów. Mało tego - nawet w wielu materiałach branżowych możemy spotkać się z ogólnikami w postaci stwierdzeń, że "parametry płytek zależą od rodzaju laminatu", a w opozycji do klasycznego FR-4 stawia się m.in. materiały marki Rogers, dodając jedynie zdawkową informację, że oferują one lepsze parametry w obwodach RF. Tymczasem każdy z producentów nowoczesnych laminatów i prepregów dokłada wszelkich starań, by sukcesywnie poszerzać swoją ofertę o coraz bardziej zaawansowane rodzaje materiałów, dostosowane do pracy w najróżniejszych warunkach środowiska i rodzajach obwodów. Dlatego też w dalszej części artykułu przyjrzymy się często pomijanym aspektom - wyjaśnimy m.in., co oznaczają poszczególne oznaczenia prepregów, dokładnie wyjaśnimy budowę splotów włókna szklanego, opiszemy także najważniejsze parametry laminatów oraz defekty materiałowe, będące przyczyną awarii płytek wielowarstwowych.

Budowa stosu - podstawy technologiczne

Kluczowym zagadnieniem w projektowaniu płytek wielowarstwowych jest zastosowana przez konstruktora budowa stosu. To właśnie ona - obok rodzaju stosowanych materiałów - wpływa bowiem w największym stopniu na niemal wszystkie parametry technologiczne obwodu drukowanego.

Jedną z podstawowych zasad dobrej praktyki w projektowaniu MLPCB jest zachowanie możliwie symetrycznej konstrukcji stosu, z parzystą liczbą warstw miedzi. Choć wykonanie PCB o 3, 5 czy np. 9 warstwach jest możliwe, to stanowi ono pewne wyzwanie technologiczne i - o ile producent podejmie się takiego zdania - realizacja projektu będzie wyraźnie droższa niż w przypadku konwencjonalnej płytki o nawet większej, ale parzystej liczbie warstw. Nie warto więc brać za przykład płyty, która - wyprodukowana w Japonii w 2012 roku - pobiła rekord Guinnessa dzięki największej w historii PCB liczbie warstw, równej - bagetela - 129 (!).

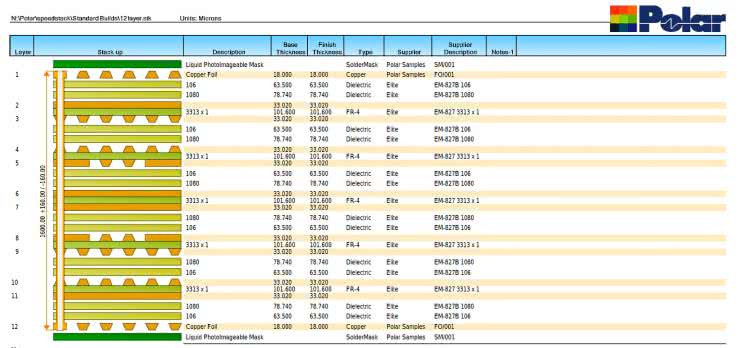

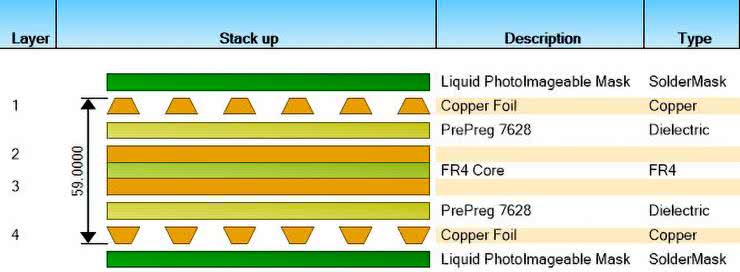

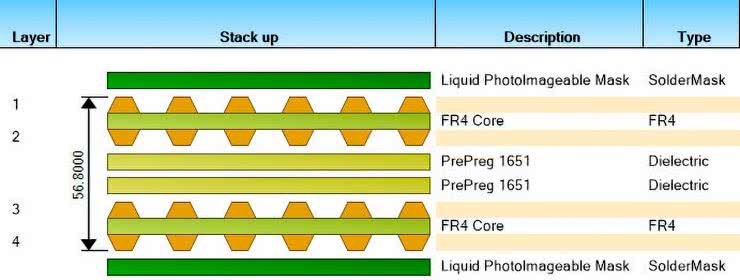

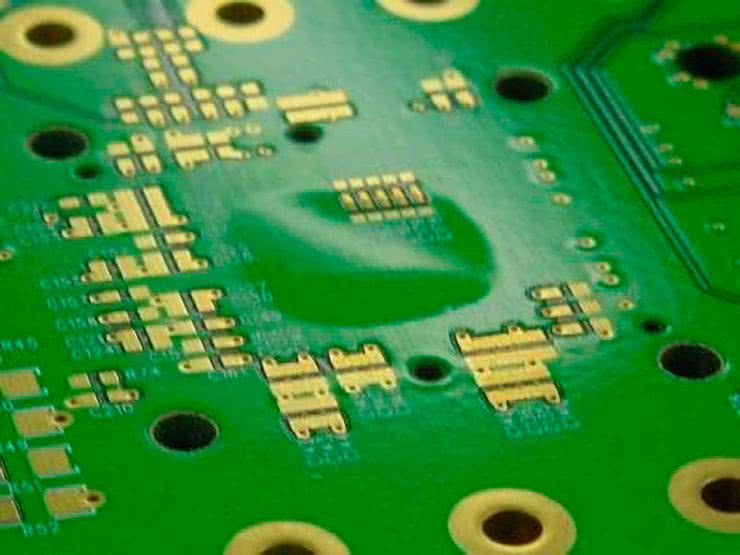

W produkcji płyt wielowarstwowych stosowane są trzy podstawowe rodzaje prefabrykatów - rdzeń (core), prepreg oraz folia miedziana (copper foil) - patrz rysunek 2 i fotografia 3.

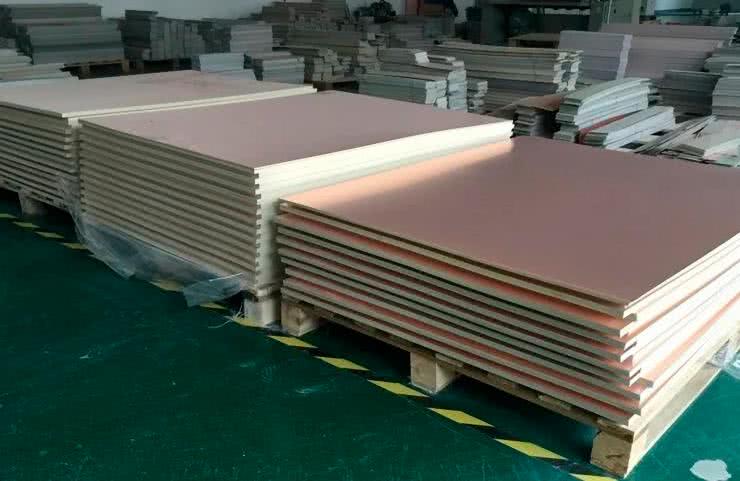

Rdzeń pełni funkcję bazy konstrukcyjnej, na której opiera się cała płyta lub jej część - w większości typowych aplikacji ma on postać klasycznego, cienkiego laminatu szklano-epoksydowego, pokrytego obustronnie folią miedzianą (fotografia 4).

Rzecz jasna, możliwe jest także wykonanie rdzeni z wielu innych rodzajów materiału, jednak zawsze rola tegoż elementu pozostaje taka sama - stanowi on nośnik warstw sygnałowych lub płaszczyzn masy/zasilania, a jednocześnie bierze istotny udział w nadawaniu płytce odpowiedniej sztywności (choć cienkie rdzenie przypominają bardziej folię niż sztywny laminat, znany ze zwykłych płytek 1- i 2-warstwowych o grubości 1,0 mm czy też 1,6 mm). Prepreg (fotografia 5) to najczęściej także mata z włókna szklanego, nasączona żywicą epoksydową z domieszką różnego rodzaju wypełniaczy (których celem jest m.in. poprawa przewodności cieplnej, zwiększenie wytrzymałości na zginanie czy też osiągnięcie odpowiedniej klasy palności) - w tym przypadku jednak epoksyd nie jest fabrycznie utwardzony, dzięki czemu w procesie prasowania może on trwale związać się z powierzchniami sąsiadujących rdzeni, prepregów bądź folii miedzianej. Nawiasem mówiąc, składanie dwóch lub trzech czy nawet czterech prepregów, nieprzedzielonych żadnym innym materiałem, stanowi klasyczną praktykę, stosowaną przez producentów w celu uzyskania odpowiedniej grubości dielektryka pomiędzy poszczególnymi warstwami miedzi. Folia miedziana znajduje natomiast zastosowanie jako zewnętrzna "okładzina" całego stosu - to właśnie ona, wytrawiona jako ostatnia, będzie tworzyła warstwy zewnętrzne (top, bottom).

Można wyróżnić dwie główne odmiany konstrukcji stosu MLPCB, określane jako foil build oraz core build, zaś rozróżnienie - jak sama nazwa wskazuje - opiera się na ułożeniu zastosowanych prefabrykatów. Na rysunku 3 pokazano (zdecydowanie najpopularniejszą) konstrukcję typu foil build na przykładzie płyty 4-warstwowej. Jak widać, centralnym elementem płytki jest rdzeń, stanowiący nośnik warstw wewnętrznych, zaś po obydwu jego stronach znajdują się zestawy prepregów, "zakończone" folią miedzianą.

Diametralnie inną filozofię stosują producenci, oferujący ponadto technologię core build - w tym przypadku "goła" folia miedziana w ogóle nie bierze udziału w procesie produkcyjnym, gdyż zewnętrzne warstwy obwodu drukowanego są w istocie częścią rdzeni (rysunek 4). Ten rodzaj stosu jest stosowany m.in. w układach mikrofalowych, bazujących na kosztownych laminatach specjalnego przeznaczenia - pary współpracujących ze sobą warstw są zatem przedzielone tym cennym dielektrykiem, podczas gdy tak wykonane płytki dwustronne łączy się następnie ze sobą za pomocą znacznie tańszych prepregów.

Prepregi i rdzenie - wgląd w parametry materiałowe i procesowe

Jak już wspomnieliśmy, najbardziej rozpowszechnioną grupą materiałów, stosowanych w produkcji płyt wielowarstwowych, są rozmaite odmiany klasycznego FR-4, którego konstrukcja bazuje na tkaninie z włókna szklanego, nasączonej żywicą epoksydową. Nic więc dziwnego, że ten sam materiał podstawowy występuje zarówno w formie w pełni utwardzonej (jako baza rdzenia, pokrywana następnie miedzią), jak i nieutwardzonej (jako gotowy do użytku prepreg). Z uwagi na inne zadania rdzeni i prepregów, charakteryzujące je parametry pokrywają się jednak ze sobą tylko w pewnej części.

Warto wiedzieć, że mechaniczne, termiczne i elektryczne właściwości prepregu zależą w dużej mierze od zastosowanego splotu włókniny - i to właśnie od niego pochodzą 3- lub 4-cyfrowe oznaczenia, stosowane m.in. w opisach stosu warstw płyt MLPCB.

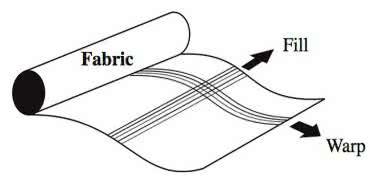

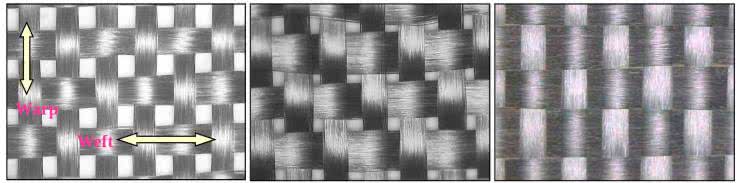

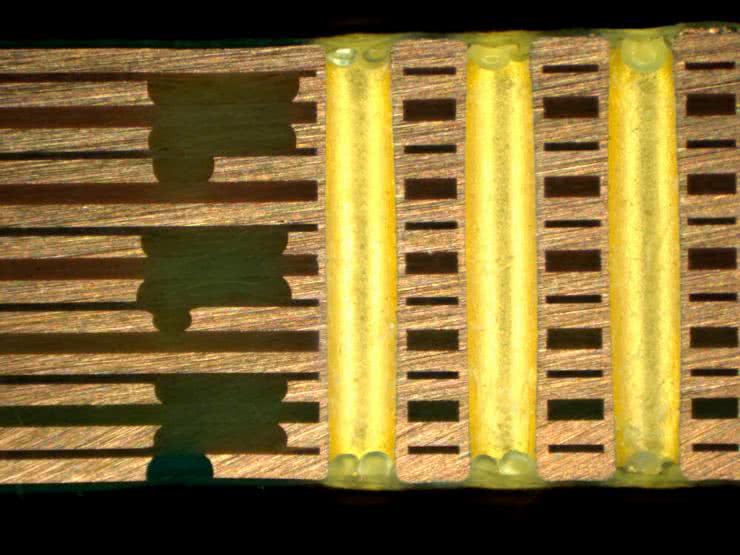

Każdy rodzaj splotu ma swój unikalny numer i ściśle określone parametry geometryczne - aby to lepiej zrozumieć, musimy jednak zajrzeć w głąb włókniny szklanej za pomocą mikroskopu o 50-krotnym powiększeniu. Dość powiedzieć, że w specyfikacji poszczególnych splotów bierze się pod uwagę raster (pitch), wymiary przekroju "nitek" oraz liczbę zakończeń/cal (i to osobno dla obydwu kierunków, określanych jako wątek (fill, weft) i osnowa (warp) - patrz rysunek 5), a także określa się rodzaj splotu jako standardowy lub rozszerzony w jednym (expanded) bądź dwóch (mechanical spread) kierunkach (fotografia 6).

Najważniejsze parametry popularnych splotów zestawiono w tabeli 1, zaś fenomenalnie opracowany przekrój płyty wielowarstwowej, na którym doskonale widoczne są poszczególne włókna szklane, zawieszone w półprzezroczystej żywicy, można zobaczyć na fotografii 7.

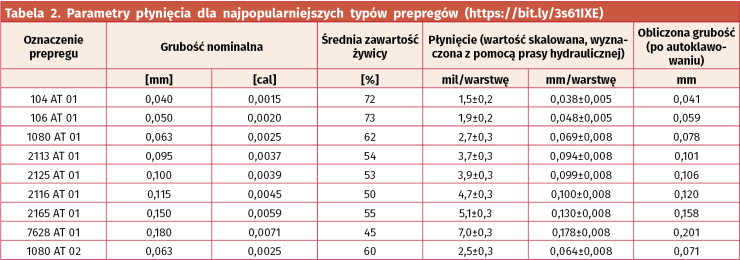

Te wszystkie parametry, choć pozornie mało istotne dla konstruktora PCB, w rzeczywistości mają bardzo duży wpływ na zachowanie prepregu podczas procesu laminacji - ponieważ każdy ze splotów ma inną grubość nominalną oraz zostawia więcej lub mniej przestrzeni, w której może pomieścić żywicę epoksydową, w efekcie poszczególne rodzaje prepregów różnią się parametrami płynięcia żywicy (resin flow) oraz (wyrażonej procentowo w odniesieniu do masy półproduktu) zawartości tegoż materiału (resin content) - patrz tabela 2.

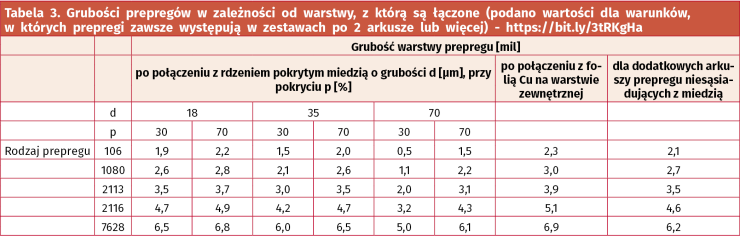

Należy bowiem pamiętać, że w czasie laminacji (rozgrzewania przy jednoczesnym ściskaniu stosu) część żywicy bierze udział w wytworzeniu trwałego wiązania pomiędzy prepregiem a okalającymi go warstwami. Najlepszym dowodem na "ucieczkę" pewnej części żywicy z wnętrza prepregu jest fakt, iż końcowa grubość PCB zależy w pewnym (choć stosunkowo niewielkim) stopniu od… procentowego pokrycia danej warstwy miedzią oraz wyjściowej grubości folii miedzianej. W przypadku płaszczyzn masy/zasilania o pokryciu rzędu 70% lub więcej wynikowa grubość połączenia będzie nieco większa niż w przypadku warstw sygnałowych o pokryciu na poziomie np. 30% - przybliżone wartości można znaleźć w tabeli 3.

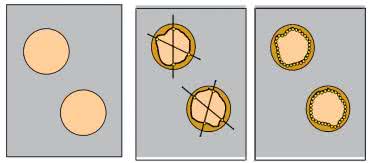

Płynięcie żywicy jest na tyle istotnym parametrem z punktu widzenia produkcji zaawansowanych obwodów drukowanych (m.in. płyt sztywno-giętkich czy też zawierających wstawki chłodzące, tzw. copper coins), że parametr ten doczekał się międzynarodowych standardów (IPC TM-650 2.3.17, IPC TM-650 2.3.17.2), określających metody badania prepregów PCB w określonych warunkach temperatury i ciśnienia. W skrócie rzecz ujmując, metoda wg IPC TM-650 2.3.17.2 polega na pomiarze zmiany średnicy wewnętrznej okrągłych wycięć ∅ 1,000", wykonanych w prepregu, poddawanemu następnie prasowaniu w ustalonych warunkach (fotografia 8).

Dawniej jedyną metodą pomiaru średnicy po prasowaniu było użycie suwmiarki - dziś można to wykonać numerycznie poprzez wyznaczenie obrysu otworu za pomocą oprogramowania, bazującego na wysokorozdzielczej fotografii arkusza testowego (rysunek 6).

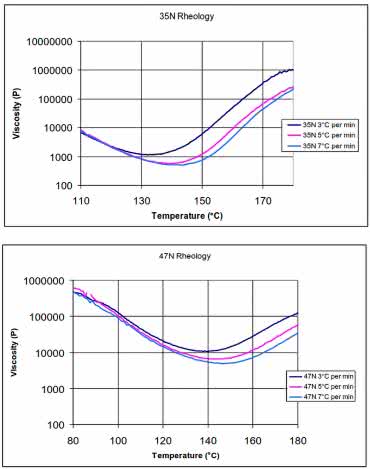

Nie zagłębiając się w szczegóły, powiemy tylko, że warto pamiętać o jednym, podstawowym fakcie - prepregi, określane dumnie przez producentów jako low-flow lub nawet no-flow, w rzeczywistości także "płyną", choć w stopniu znacznie mniejszym niż materiały standardowe - porównanie lepkości dwóch wybranych prepregów pokazuje, że "niepłynące" prepregi w istocie wykazują lepkość o rząd wielkości wyższą niż wykonania klasyczne (rysunek 7).

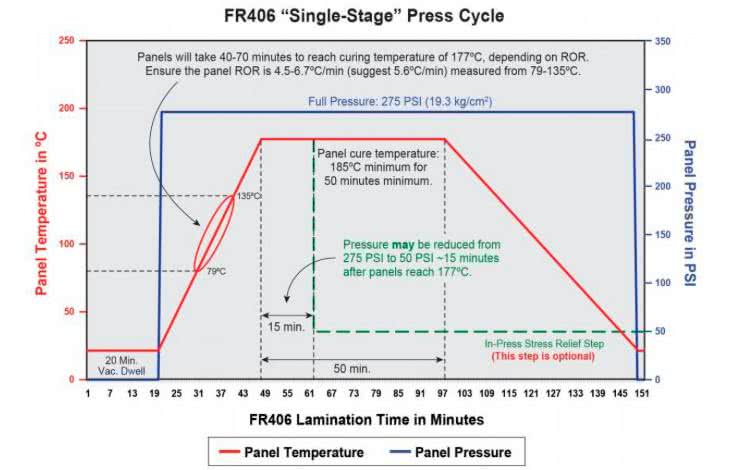

Poszczególne prepregi różnią się ponadto pod względem wymogów procesu technologicznego, stosowanego do laminacji MLPCB. W każdym przypadku producent określa preferowane warunki prasowania, które na pierwszy rzut oka - pod względem przebiegu temperatury - mogą nieznacznie przypominać profile termiczne lutowania rozpływowego (rysunki 8 i 9).

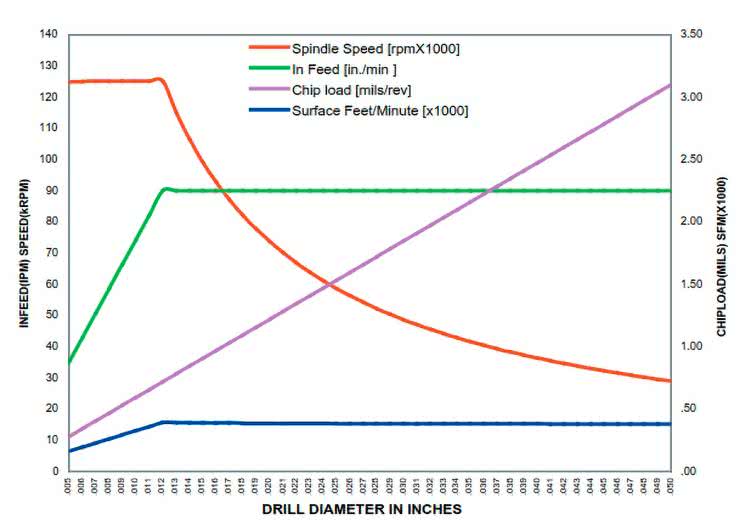

Producenci określają nawet szczegółowe warunki obróbki skrawaniem - przykładowy wykres parametrów wiercenia dla laminatów FR-4, produkowanych przez Taconic Synthane-Taylor, można zobaczyć na rysunku 10.

Warto wiedzieć, że nie wszystkie materiały są wzmacniane włóknem szklanym, różne pozostają także właściwości nowoczesnych prepregów w zakresie palności - podczas gdy producenci starają się dążyć do uzyskania klasy UL94V-0 (m.in. przez domieszkowanie bromem), to w niektórych przypadkach jest to niemożliwe, o czym rzecz jasna wytwórcy materiałów stosowanych do produkcji PCB muszą jasno poinformować potencjalnych odbiorców w notach katalogowych. Warto dodać, że ogólnoświatowy trend proekologiczny zawitał także do branży laminatów i prepregów, o czym świadczą bezhalogenkowe opóźniacze palenia, stosowane m.in. w laminatach z serii Terragreen marki ISOLA i spełniające wymogi normy IPC/JEDEC J-STD-709.

Kolejnym kryterium wyboru podczas opracowywania stosu warstw jest zakres materiałów, z którymi mogą być łączone poszczególne warstwy obwodu drukowanego. Niektóre materiały - np. poliimidowy prepreg drugiej generacji o oznaczeniu 38N marki Arlon - umożliwiają efektywne łączenie "trudnych" materiałów, takich jak podłoża kaptonowe, stosowane w obwodach sztywno-giętkich (rigid-flex) oraz w pełni elastycznych (flex). Z kolei słynna seria laminatów mikrofalowych RO4000 marki Rogers, wykonanych na bazie ceramiki węglowodorowej, wzmacnianej włókniną szklaną, zapewnia pełną kompatybilność z procesem technologicznym typowym dla FR-4, co znacząco zwiększa dostępność, także w przypadku producentów dysponujących parkiem maszynowym o ograniczonych możliwościach.

W szczególnie wymagających aplikacjach można także rozważyć stosowanie specjalnych arkuszy łączeniowych, określanych mianem bondply (fotografia 9) - firma Rogers oferuje szeroką gamę tego typu materiałów o grubości od 1,5 milsa, które pełnią funkcję "taśmy samoprzylepnej", łączącej warstwy MLPCB wykonane z trudnych do połączenia materiałów, np. laminatów na bazie teflonu czy też… szkła.

Folia miedziana - cichy bohater w świecie obwodów drukowanych

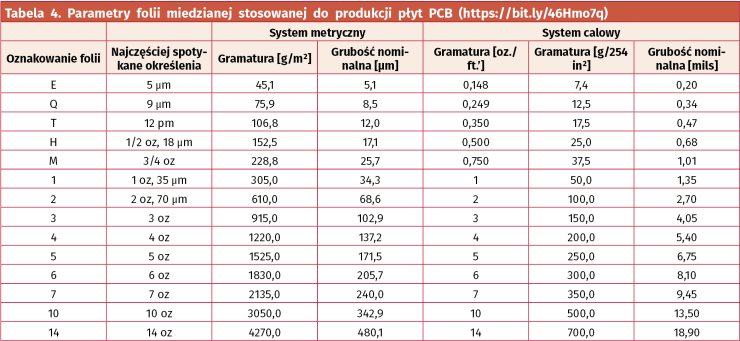

Sporo miejsca poświęciliśmy do tej pory materiałom rdzeni i prepregów - a przecież w rzeczywistości głównym budulcem PCB, który ma (prawie) bezpośredni kontakt z komponentami, jest... miedź. Podstawowe oznaczenia oraz grubości i gramatury folii Cu, stosowanych do produkcji płyt wielowarstwowych (a także laminowanych fabrycznie na powierzchniach rdzeni), zebrano w tabeli 4.

Zdecydowanie najpopularniejsze są rzecz jasna folie o grubości 18 µm, 35 µm oraz 70 µm, ale zdecydowanie nie należy uważać tej listy za wyczerpującą. Na rynku można bowiem znaleźć producentów, oferujących wytwarzanie PCB w technologii określanej jako heavy copper, czyli z użyciem warstw miedzi o ponadprzeciętnej grubości (fotografia 10).

Tego typu rozwiązania - jak nietrudno się domyślić - mają zastosowanie przede wszystkim w obwodach dużej mocy, sprawdzają się ponadto w budowie transformatorów planarnych (fotografia 11).

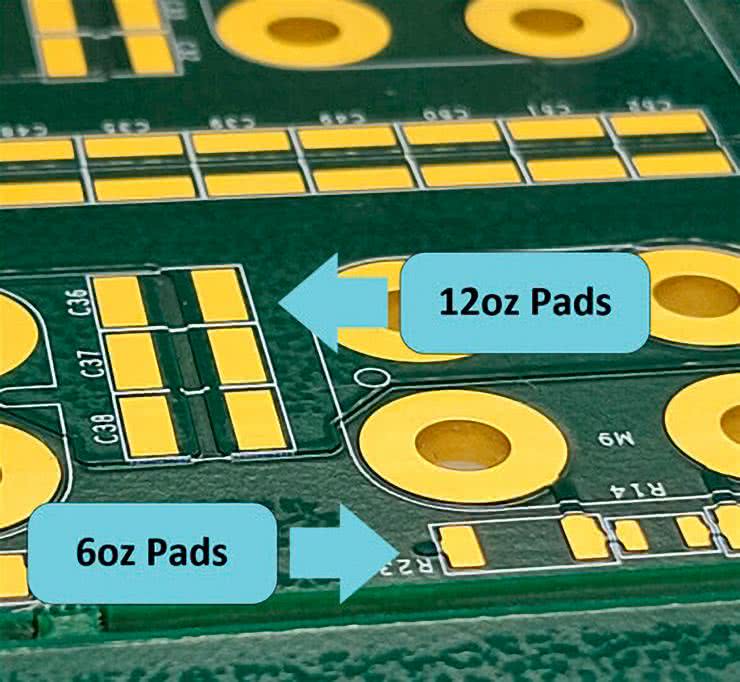

Oczywiście, nie ma nic za darmo - dostosowanie obróbki tego typu płyt (nie wspominając o późniejszym ich lutowaniu) jest kluczowe dla poprawności procesu, przykładowo - parametry wiercenia są bardziej zbliżone do tych, które stosuje się w pracy z płytami miedzianymi, niż do standardowych warunków stoswanych przy obróbce PCB. Jako ciekawostkę warto natomiast dodać, że niektórzy producenci oferują możliwość wyprodukowania płyt, w których miedź ma… różną grubość w poszczególnych miejscach tej samej warstwy (fotografia 12), co niebywale zwiększa elastyczność projektowania i pozwala zmniejszyć wymiary płyt, w których na tej samej stronie montowane są zarówno elementy małej mocy (np. układy cyfrowe), jak i obwody przenoszące bardzo duże obciążenia.

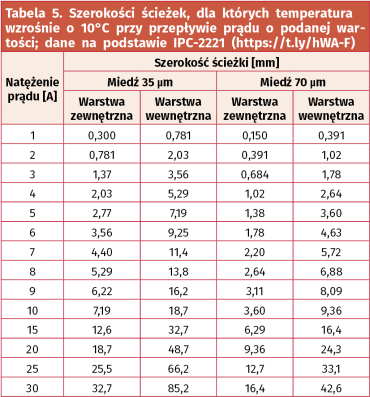

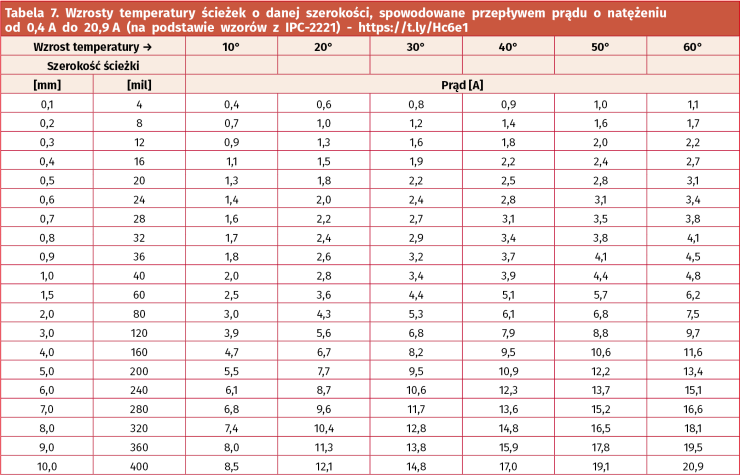

W tabeli 5 pokazano szerokości ścieżek, dla których wzrost temperatury przy przepływie prądu o danej wartości wyniesie 10°C.

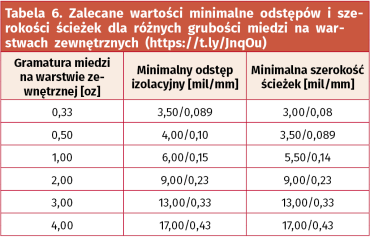

Jak widać, izolacja termiczna, jaką stanowi laminat, znacząco redukuje amperaż ścieżek lub też - patrząc na to z drugiej strony - wymusza stosowanie szerszych połączeń dla obwodów zasilających czy też sterujących elementami wykonawczymi. Dane pokazane w tabeli zostały opracowane na podstawie normy IPC-2221. Należy przy tym pamiętać, że grubość miedzi wpływa nie tylko na parametry prądowe i termiczne, ale także na dopuszczalne szerokości ścieżek i odstępy izolacyjne - im grubsza folia Cu, tym bardziej restrykcyjne ograniczenia dolnego zakresu tych wymiarów.

Dla lepszej orientacji w tabeli 6 pokazano zalecane, minimalne szerokości ścieżek oraz odstępy izolacyjne dla sześciu najpopularniejszych grubości miedzi, zaś w tabeli 7 zebrano prognozowane wzrosty temperatury dla ścieżek o różnych szerokościach, przy zastosowaniu 35-mikrometrowej folii miedzianej.

Warto dodać, że dane te dotyczą płyt dwuwarstwowych, zaś w przypadku konstrukcji MLPCB wewnętrzne płaszczyzny miedzi będą pełniły funkcję dodatkowego radiatora, przez co rzeczywiste wzrosty temperatury powinny być w praktyce niższe.

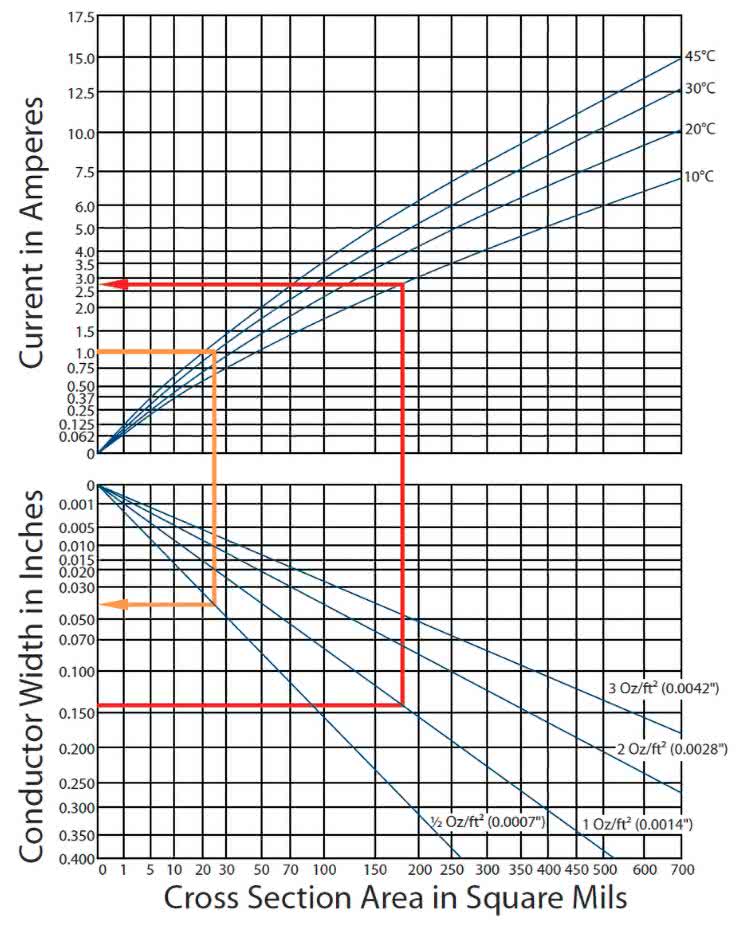

Wygodne w użyciu narzędzia graficzne, pozwalające na szybkie dokonanie estymacji bezpiecznej (choć często zawyżonej) granicy minimalnej szerokości ścieżek, znajdujemy w normie IPC-2221 (rysunek 11). Podążając w kierunku oznaczonym strzałką czerwoną, można z łatwością wyznaczyć amperaż (równy około 2,7 A) ścieżki o szerokości 140 milsów i grubości 35 µm, położonej na warstwie wewnętrznej (przy założeniu, że wzrost temperatury nie może przekroczyć 10°C). Z kolei strzałka pomarańczowa obrazuje sposób wyznaczania szerokości ścieżki (około 40 milsów) o grubości 18 µm, która - przewodząc prąd o natężeniu 1 A - może podgrzać się o nie więcej niż 30°C względem otaczających struktur płytki. W rzeczywistości dane te są przeszacowane, ale stanowią doskonały punkt wyjścia dla projektantów, którzy dbają o margines bezpieczeństwa podczas projektowania obwodów, zwłaszcza średniej i dużej mocy.

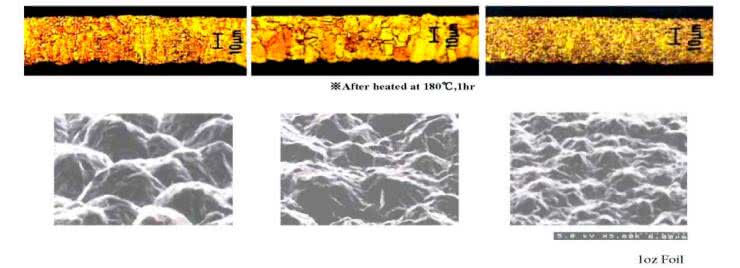

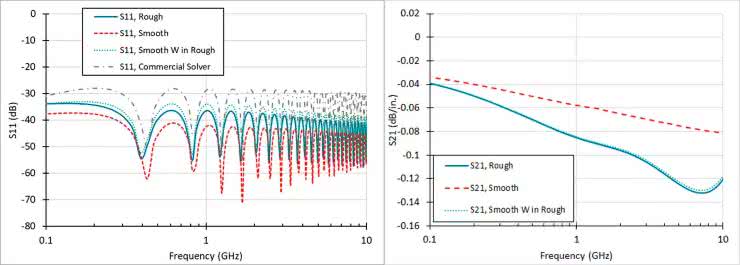

W przypadku obwodów RF problem doboru folii miedzianej staje się znacznie bardziej złożony - w praktyce okazuje się bowiem, że za straty w transmisji sygnałów odpowiada nawet… poziom chropowatości miedzi. Wynika to z prostego faktu - wraz ze wzrostem częstotliwości nasila się efekt naskórkowości, a zatem ścieżka o bardzo nierównej powierzchni będzie stanowiła większą przeszkodę dla przepływu prądu niż linia transmisyjna o tych samych wymiarach i umieszczona na tym samym podłożu, ale o znacznie gładszej powierzchni. Przykładowe porównanie standardowej powierzchni folii Cu (wytwarzanej metodą osadzania elektrolitycznego) oraz folii typu low-profile (o obniżonej chropowatości) pokazano na fotografii 13.

Mało tego - istnieje szereg klas chropowatości, obejmujących jeszcze szerszy zakres profili powierzchni (fotografia 14).

Tak duże zróżnicowanie sposobów wykończenia powierzchni folii miedzianej wynika z faktu, iż odpowiednie manipulowanie jej chropowatością pozwala dopasować rodzaj materiału do konkretnych potrzeb. Silne wiązanie z pozostałymi warstwami stosu PCB można uzyskać dzięki większej chropowatości - z tego też względu niektóre folie są dodatkowo matowione po stronie gładkiej (czyli tej, którą folia w trakcie produkcji była osadzona na bębnie). Z drugiej strony, obniżenie chropowatości pozwala wyraźnie poprawić transmisję sygnałów i obniżyć straty odbiciowe, co można zaobserwować na wynikach symulacji, pokazanych na rysunku 12.

Parametry elektryczne laminatów - czyli dlaczego na pytanie o wartość εr FR-4 należy odpowiadać "to zależy"

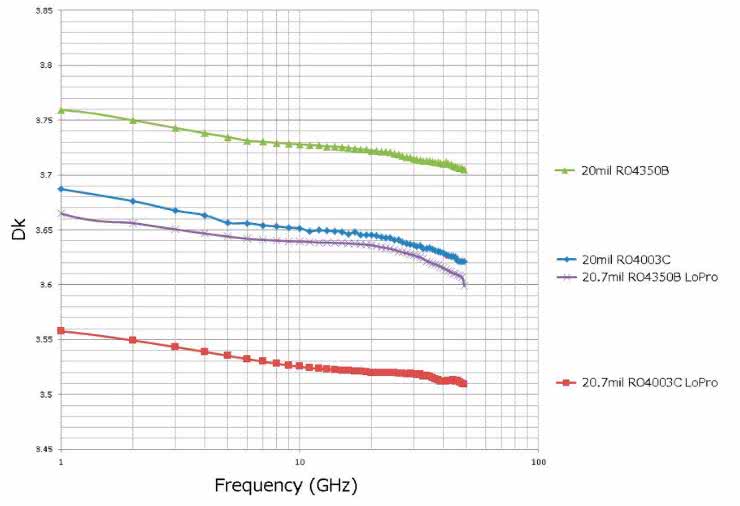

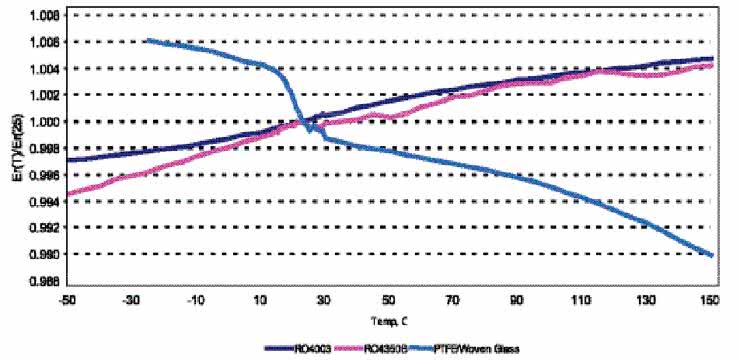

W wielu opracowaniach, dotyczących rodzajów podłoży stosowanych do produkcji PCB, temat parametrów elektrycznych laminatów i prepregów bywa traktowany w pewnym sensie po macoszemu. Często powtarzana jest np. zdawkowa informacja, że w układach RF - zamiast klasycznych laminatów szklano-epoksydowych - warto stosować np. wysokiej klasy laminaty Rogers, które oferują lepsze parametry w zakresie stratności i stałej dielektrycznej. Tymczasem zarówno zgrubne przybliżenie stałej Dk dla FR-4, równe np. 4,5, jak i niepoparte konkretnymi wartościami wskazanie wyższości materiałów Rogers w zakresie RF to w istocie żadne informacje - dość powiedzieć, że w przypadku każdego materiału stała dielektryczna oraz stratność (parametr Df) nie tylko zmieniają się w funkcji częstotliwości przenoszonych sygnałów, ale także reagują na warunki środowiska (w tym temperaturę, a nawet wilgotność).

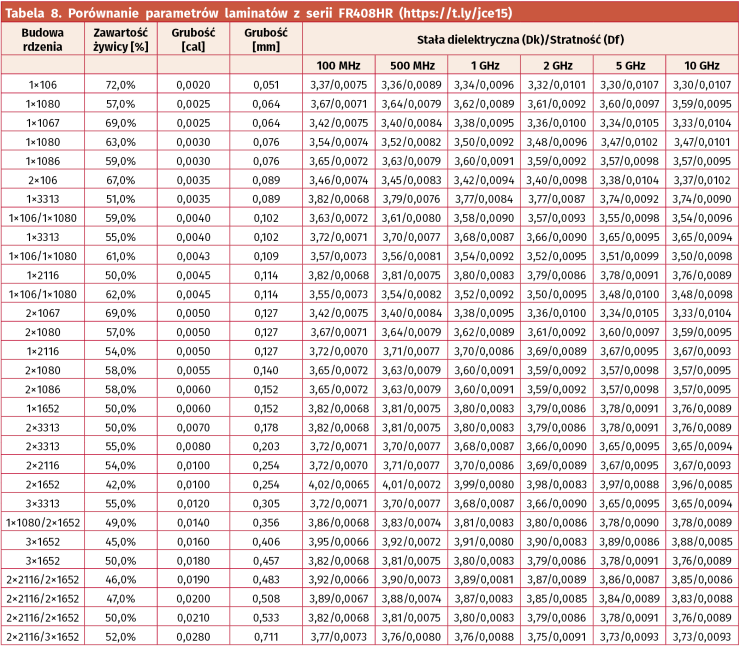

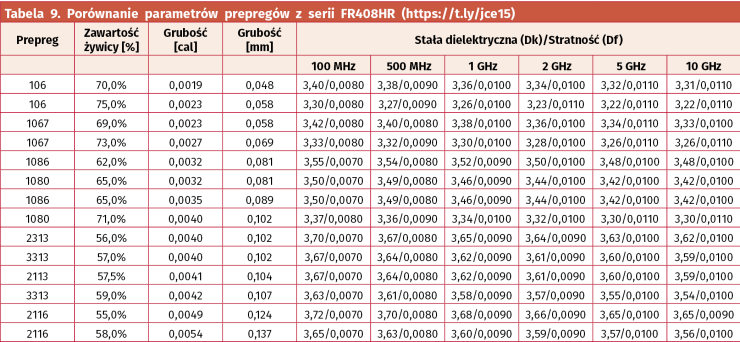

Mało tego - wyjściowe wartości zależą w dużej mierze nawet od zastosowanej konstrukcji laminatu. Producenci rdzeni FR-4 bazują na prepregach, które - składane razem w celu uzyskania odpowiedniej grubości wynikowej - wpływają na osiągane parametry wysokoczęstotliwościowe. W tabeli 8 znajdują się przykładowe dane dla laminatów z serii FR408HR marki ISOLA, zaś tabela 9 prezentuje analogiczne wartości dla samych prepregów - a wciąż mówimy tutaj tylko o jednej, konkretnej rodzinie materiałów z oferty jednego producenta!

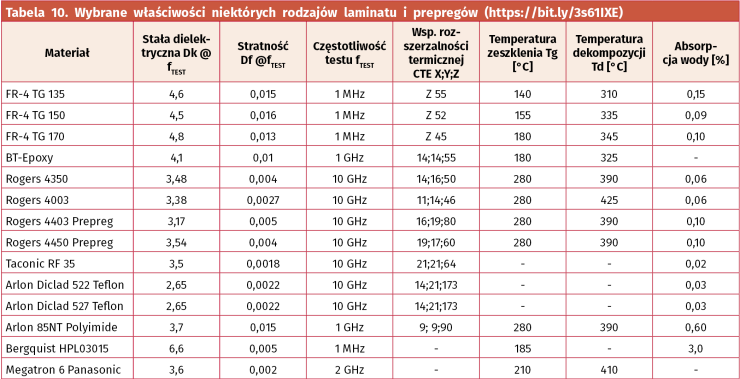

W przypadku porównywania podłoży FR-4 z materiałami wykonanymi na bazie ceramiki, teflonu czy też poliimidu zauważymy, że rozrzut wartości Dk, Df (jak i wszelkich pozostałych parametrów) jest już zdecydowanie większy - w tabeli 10 zaprezentowano zestawienie 14 różnych materiałów wraz z wybranymi wartościami Dk, Df (przy danej częstotliwości testowej), a także kilka parametrów termicznych, którym więcej uwagi poświęcimy w dalszej części niniejszego artykułu.

Aby jeszcze lepiej zrozumieć właściwości nowoczesnych laminatów mikrofalowych (których przykłady także trafiły do tabeli 10), warto przestudiować wykresy pokazane na rysunkach 13...15 - jak widać, zachowanie tych materiałów jest dalece stabilniejsze w funkcji częstotliwości niż dla markowych laminatów FR-4 - przykładowo, procentowa zmiana stałej Dk dla RO4000, w bardzo szerokim paśmie 1...50 GHz, jest porównywalna z analogiczną zmianą tego parametru dla FR408HR, ale w 5-krotnie węższym przedziale częstotliwości! Zachowanie opisywanych laminatów Rogers jest ponadto znacznie bardziej "przewidywalne", niż w przypadku innych materiałów, np. bazujących na PTFE wzmacnianym włókniną szklaną - stosowne wykresy można zobaczyć na rysunku 15.

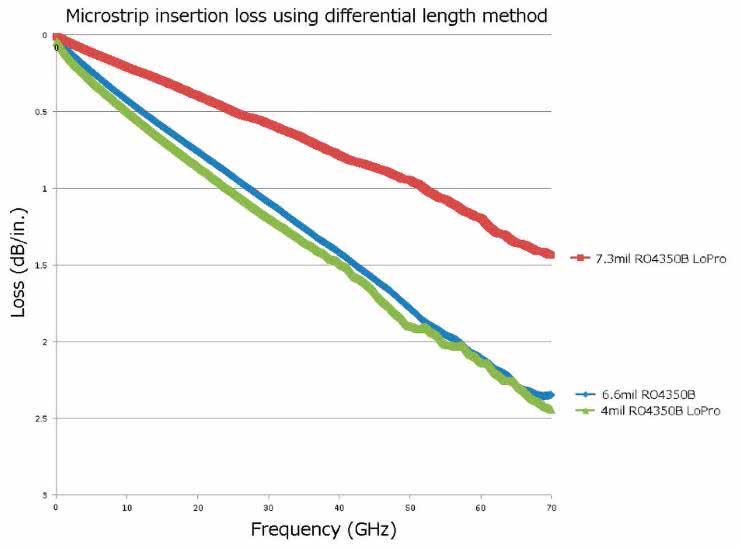

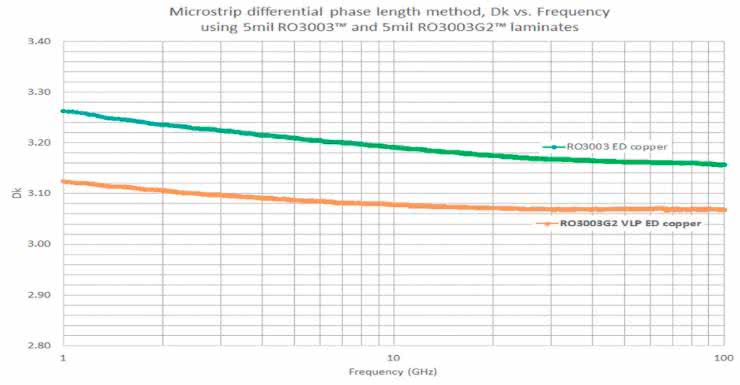

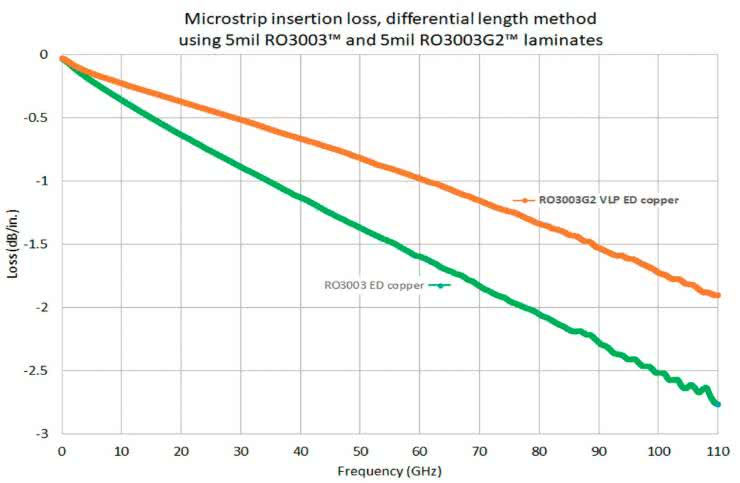

Inne rodzaje laminatów oferują jeszcze lepsze parametry w zakresie zarówno stabilności stałej dielektrycznej, jak i strat przy przenoszeniu sygnałów w paśmie mikrofalowym. Dane dla serii Rogers RO3003G2 można zobaczyć na rysunkach 16 i 17 - warto zwrócić uwagę, jak doskonale widać tutaj wpływ rodzaju zastosowanej miedzi i to zarówno na Df, jak i Dk.

Wykresy oznaczone zieloną linią odnoszą się do laminatów ze standardową folią miedzianą, wykonaną w technologii ED (tj. przez elektroosadzanie), zaś wykresy pomarańczowe to charakterystyki tego samego laminatu, ale obłożonego folią o bardzo niskim profilu chropowatości powierzchni (VLP ED od very low profile ED). Jak widać, różnica w stratności przekracza 0,5 dB/cal już dla częstotliwości 50 GHz i niemal jednostajnie rośnie wraz ze wzrostem pasma.

Pozostałe parametry materiałowe PCB

Stała dielektryczna i stratność, a także ich zależność od częstotliwości czy temperatury to parametry zdecydowanie najczęściej używane do porównywania laminatów, głównie (choć nie tylko) w zakresie aplikacji RF oraz szybkich systemów cyfrowych. Nie należy jednak zapominać, że w praktyce duże znaczenie ma także szereg innych wielkości, charakteryzujących rdzenie oraz prepregi. Poniżej opisujemy pokrótce najważniejsze z nich, w nawiasach okrągłych podając przykładowe wartości, zaczerpnięte z noty katalogowej wspomnianej już wcześniej rodziny FR408HR (https://t.ly/tIYo4).

- Temperatura zeszklenia, Tg (190°C) określa punkt termiczny, w którym następuje zmiana struktury materiału ze sztywnego na plastyczny (czy też "gumopodobny"), a wiąże się z tym także dość gwałtowna zmiana pojemności cieplnej materiału oraz jego rozszerzalności termicznej. Materiały o wysokiej wartości Tg oferują niższą wartość współczynnika rozszerzalności cieplnej, lepszą odporność na stresy termiczne podczas lutowania oraz późniejszej pracy (w tym cyklicznej), a także mniejszą podatność na delaminację oraz… niższy poziom absorpcji wilgoci.

- Współczynnik rozszerzalności cieplnej, CTE (XY: 16 ppm/°C, Z: 55 ppm/°C), podobnie jak w przypadku innych rodzajów materiału, określa stopień, w jakim próbka rozszerza się w miarę wzrostu temperatury. Parametr ten ma ogromne znaczenie dla niezawodności urządzeń narażonych na liczne cykle zmian temperatury, bowiem powtarzalne ogrzewanie i chłodzenie laminatu może prowadzić do powstawania mikrouszkodzeń. Wartość CTE dla materiałów anizotropowych jest podawana osobno dla osi X, Y i Z lub przynajmniej w postaci dwóch wartości (jedna dla płaszczyzny XY i druga dla osi Z, prostopadłej do płaszczyzny laminatu). Z uwagi na stabilność wymiarową włókna szklanego w funkcji temperatury, laminaty na bazie włókniny szklanej rozszerzają się podczas ogrzewania zdecydowanie wolniej w płaszczyźnie laminatu (XY) niż w kierunku prostopadłym (Z) - co więcej, w miarę zbliżania się do punktu Tg, rozszerzalność w kierunku Z rośnie i to drastycznie - w przypadku FR408HR, z początkowych 55 ppm/°C, aż do 230 ppm/°C!

- Temperatura dekompozycji, Td (360°C) - w tym punkcie niektóre związki chemiczne zawarte w żywicy zaczynają ulegać rozkładowi, co wiąże się z utratą masy oryginalnej próbki. Dokładne określenie Td jest możliwe tylko wtedy, gdy podany zostanie także procentowy próg (5%) utraty masy materiału.

- Dekompozycja powoduje rzecz jasna zmianę właściwości fizykochemicznych żywicy, a co za tym idzie - nieodwracalne uszkodzenie laminatu.

- Czas do delaminacji (T260: 60 minut, T288: > 30 minut) to czas, po którym (w danej temperaturze) rozpoczyna się proces rozwarstwienia struktury materiału; innymi słowy, w objętości laminatu zaczynają pojawiać się luki, zdolne do dokonania licznych uszkodzeń w strukturze płytki drukowanej (przede wszystkim w rejonie padów i przelotek).

- Przewodność cieplna (0,4 W/m∙K) - w przypadku większości laminatów (z wyjątkiem podłoży aluminiowych oraz materiałów specjalnego przeznaczenia) przewodność cieplna jest dość niska, co przekłada się m.in. na wspomniane wcześniej problemy z odprowadzaniem nadmiaru ciepła z warstw wewnętrznych. Istnieją jednak specjalistyczne odmiany podłoży, które oferują wielokrotnie wyższą przewodność, a co za tym idzie - lepiej nadają się do budowy m.in. urządzeń mikrofalowych, wymagających efektywnego chłodzenia komponentów o zwiększonej mocy strat. Przykładowo - seria TC350 marki Rogers charakteryzuje się przewodnością cieplną na poziomie 1,24 W/m∙K, czyli ponad trzykrotnie wyższą w porównaniu do FR-4.

- Rezystywność objętościowa i powierzchniowa (odpowiednio - 4,4...9,4 × 107 MΩ/cm, 0,026...2,1 × 108 MΩ) to parametry definiowane w określonych warunkach środowiskowych, tj. po ekspozycji na wilgoć lub podwyższoną temperaturę. Duże znaczenie mają zwłaszcza w urządzeniach wysokonapięciowych oraz precyzyjnej aparaturze pomiarowej, dla której nawet minimalne upływności mogą stanowić istotne zaburzenie uzyskiwanych wyników.

- Wytrzymałość elektryczna (1741 V/mil, czyli 70 kV/mm) określa odporność rdzenia (bądź prepregu po laminacji) na wysokie napięcie, przyłożone do próbki po obu jej stronach. W notach katalogowych można ponadto natrafić na progową wartość napięcia przebicia, wyrażaną w kV (w tym przypadku: > 50 kV).

- Odporność na łuk elektryczny (137 s) - określa czas, po którym na powierzchni próbki może pojawić się łuk elektryczny, co ważne - w warunkach wysokiego napięcia, ale ograniczonego natężenia prądu.

- Siła odrywania (0,9...1,14 N/mm) - parametr opisujący siłę, niezbędną do zerwania paska folii miedzianej z powierzchni laminatu pod kątem prostym do powierzchni podłoża i w ściśle określonych warunkach laboratoryjnych, w tym po wywołaniu "stresu termicznego". Jednostka opisywanej wielkości odwołuje się do szerokości testowanej ścieżki.

- Absorpcja wilgoci (0,061%) - parametr ten opisuje procentową zmianę masy próbki po poddaniu jej "namaczaniu" w określonych normą warunkach. Dla laminatów FR-4 ma wartość oscylującą przeważnie około 0,05%, ale dokładny wynik zależy w dużej mierze od opisanych wcześniej parametrów splotu włókniny szklanej, żywicy, zastosowanych wypełniaczy, etc.

Wybrane defekty materiałowe w płytach wielowarstwowych, czyli koszmar senny elektronika

Na koniec pozostawiliśmy temat, z którym żaden praktykujący elektronik z pewnością nie chciałby zetknąć się w praktyce. Niestety, trudne warunki, jakim poddawane są płytki drukowane zarówno w procesach montażowych (zwłaszcza podczas lutowania rozpływowego lub na fali), jak i w późniejszej eksploatacji, narażają PCB na liczne rodzaje uszkodzeń. Co gorsza, najbardziej podatne są właśnie płyty wielowarstwowe, w szczególności te o największej gęstości upakowania (HDI) - niewielkie przelotki i pady elementów THT idą zwykle na przysłowiowy pierwszy ogień, a wynika to przede wszystkim z pracy materiałów podczas cykli termicznych.

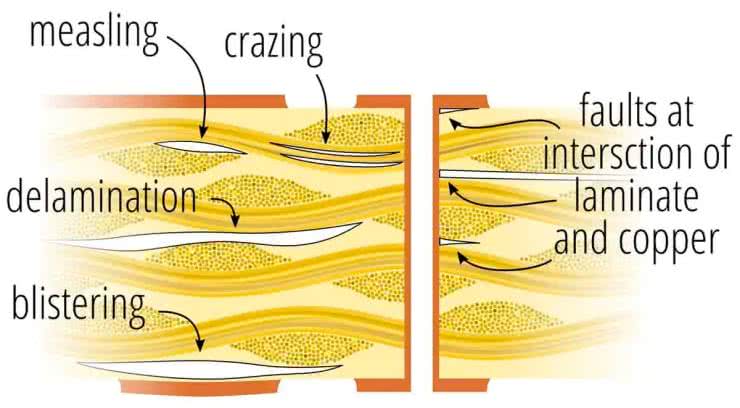

Podstawowe rodzaje uszkodzeń, wynikające głównie ze struktury laminatów, pokazano schematycznie na rysunku 18.

- Measling to mikrouszkodzenie, przebiegające na styku włókien szklanych wątku i osnowy. Z zewnątrz (nawet przez warstwę soldermaski) może być to widoczne jako niewielkie przejaśnienia w materiale laminatu, zaś w rzeczywistości to nic innego, jak pusta wnęka, wybudowana pomiędzy przecinającymi się prostopadle włóknami. Niektóre standardy dopuszczają istnienie zjawiska measlingu, o ile nie mamy do czynienia z najwyższej klasy PCB do celów wojskowych lub lotniczych albo z urządzeniem wysokonapięciowym.

- Crazing - zjawisko polegające na odseparowaniu od siebie włókien szklanych, widoczne zwykle jako niewielkie, punktowe przejaśnienia lub skrzyżowane linie, odwzorowujące układ splotu włókniny. Do tego typu uszkodzeń dochodzi zwykle w wyniku przeciążeń mechanicznych.

- Delaminacja to rodzaj relatywnie obszernego uszkodzenia, będącego efektem wytworzenia płaskiej wnęki pomiędzy rdzeniem a folią miedzianą bądź dowolnymi innymi arkuszami stosu. Z uwagi na potencjalnie poważne konsekwencje dla niezawodności, delaminacja jest zwykle niedopuszczalna, choć wg IPC-A-610 może obejmować nie więcej niż 25% odległości pomiędzy padami THT lub ścieżkami na warstwach wewnętrznych. Najczęstszą przyczyną delaminacji są stresy termiczne.

- Blistering - odmiana delaminacji, przebiegająca najbardziej powierzchownie, z widocznymi pęcherzami powietrza, powodującymi uniesienie warstwy zewnętrznej folii miedzianej wraz z soldermaską. Stanowi istotne zagrożenie dla niezawodności PCB, gdyż w oczywisty sposób grozi uszkodzeniem ścieżek, padów, a nawet komponentów.

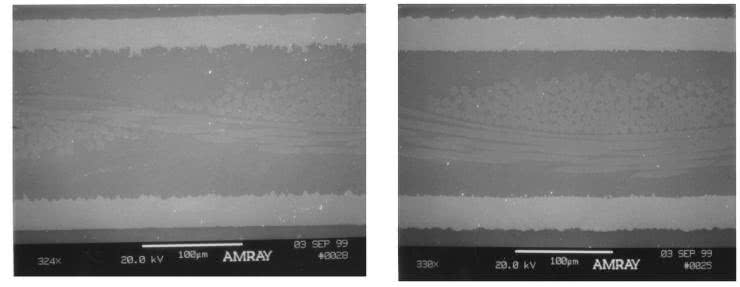

Dwa przykłady uszkodzeń, uwidocznione na przekrojach PCB, można zobaczyć na fotografii 16.

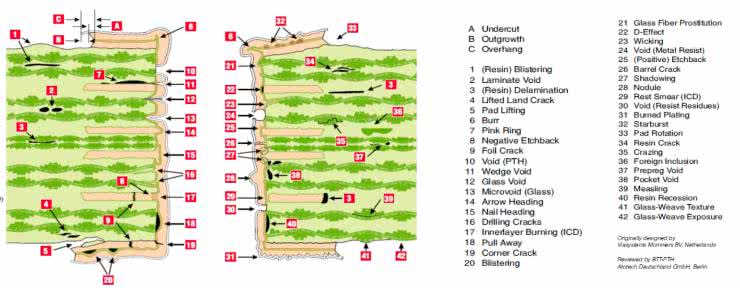

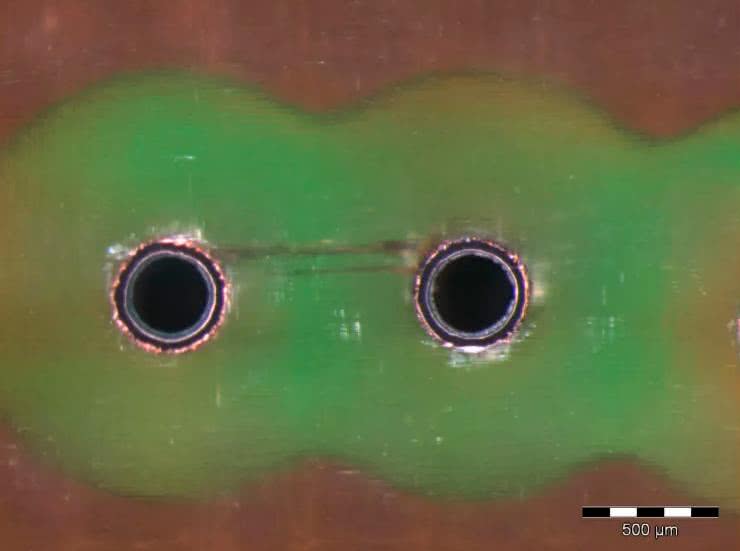

Wspomnieliśmy już, że najbardziej podatne na uszkodzenia są przelotki (zwłaszcza te przebiegające przez cały stos PCB) oraz pady elementów przewlekanych. Co gorsza, w przypadku płyt wielowarstwowych wiele z tych uszkodzeń przebiega na styku warstw wewnętrznych oraz metalizacji otworu - mrożące krew w żyłach każdego elektronika podsumowanie znanych rodzajów defektów można zobaczyć na rysunku 19.

Należy dodać, że zdecydowana większość z nich to w istocie pokłosie błędów w produkcji - np. nieprawidłowego przechowywania lub braku właściwego kondycjonowania materiałów składowych (głównie laminatów i prepregów) przed rozpoczęciem produkcji płyty wielowarstwowej. Rzecz jasna, wiele awarii może także pojawić się w późniejszym okresie "życia" PCB - mowa chociażby o delaminacji i blisteringu (dwa takie przypadki pokazano na fotografiach 17 i 18).

Istotne ryzyko niesie ze sobą jeszcze jeden, bardzo poważny rodzaj uszkodzeń, określany mianem CEF (od conductive anodic filament, czyli wzrost przewodzącego włókna). Efekt ten wynika ze zjawiska elektromigracji - zanieczyszczenia jonowe, obecne w strukturze laminatu, mogą w dłuższej perspektywie migrować pomiędzy blisko położonymi przewodnikami (np. otworami metalizowanymi lub ścieżkami), znajdującymi się pod napięciem stałym, prowadząc w efekcie do powstania mikroskopijnej zwory (fotografia 19). Warto dodać, że choć "preferowana" lokalizacja dla tworzenia się tego typu filamentów przebiega wzdłuż włókien szklanych (bowiem właśnie tędy najłatwiej zachodzi migracja jonów), to wzrost włókien przewodzących może być także efektem wtórnym do powstałych uprzednio wnęk delaminacyjnych. Co więcej, włókno nie musi wcale bezpośrednio połączyć dwóch przewodników - przyczyną awarii może być po prostu… znaczący spadek rezystancji, gdy dystalne zakończenie włókna znajdzie się w niewielkiej odległości od przeciwległej ścieżki bądź otworu.

Wykrycie dokładnego położenia włókien CAF w głębszych rejonach PCB okazuje się bardzo trudne lub wręcz niemożliwe, przynajmniej przy ograniczeniu się do badań nieniszczących. Dlatego też bardzo duże znaczenie ma zapewnienie odpowiednich warunków przechowywania i obróbki (laminowania) PCB, warto też wiedzieć, że prawdopodobieństwo wystąpienia CAF jest nieporównanie wyższe w przypadku laminatów bazujących na splocie standardowym niż dla splotu rozszerzonego mechanicznie (MS).

Podsumowanie

W artykule pokazaliśmy szereg istotnych, a nader często pomijanych (lub przynajmniej traktowanych po macoszemu) zagadnień materiałowych, związanych z produkcją płyt wielowarstwowych. Nietrudno dojść do wniosku, że prawidłowe projektowanie obwodów MLPCB, zwłaszcza w przypadku aplikacji, w których oczekujemy najwyższej niezawodności oraz doskonałych parametrów sygnałowych, wymaga od projektanta poświęcenia uwagi zagadnieniom budowy stosu - i to nie tylko w zakresie doboru liczby i rozmieszczenia warstw, ale także grubości poszczególnych rdzeni i prepregów oraz skrupulatnego doboru zastosowanych materiałów. Współczesny przemysł dysponuje setkami odmian laminatów, prepregów oraz folii miedzianych, które są w stanie sprostać najbardziej wyśrubowanym wymaganiom - osobnym tematem pozostaje natomiast ich dostępność w magazynach wytwórców PCB. Mimo wszystko, w myśl dawnego powiedzenia: "koniec języka za przewodnika", przed zleceniem produkcji warto skontaktować się z działem technologicznym preferowanego producenta obwodów drukowanych i dopytać o posiadane możliwości doboru materiałów. A najlepiej jest zrobić to na wczesnym etapie projektu, kiedy wieloma parametrami można jeszcze dość dowolnie żonglować w celu uzyskania optymalnych osiągów urządzenia.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj