Pieczone laserem obudowy dla elektroniki? Może brzmi to trochę jak przepis na nietypowy deser przygotowywany w laboratorium, ale w rzeczywistości mówimy o zaawansowanej technologii, która całkowicie odmienia sposób, w jaki projektujemy, prototypujemy i produkujemy obudowy dla urządzeń elektronicznych. Druk 3D, szczególnie w technice SLS (Selective Laser Sintering), stał się obecnie kluczowym narzędziem w rękach inżynierów i projektantów elektroniki, pozwalając na tworzenie obudów z praktycznie każdego dostępnego materiału, od tworzyw sztucznych po metale i kompozyty, a nawet te egzotyczne, o których wcześniej trudno było nawet marzyć.

Zagłębimy się w świat technologii druku 3D, w poszukiwaniu możliwości, które niesie ze sobą druk SLS. Odkryjemy, dlaczego ta metoda jest nie tylko doskonała do tworzenia prototypów i produkcji niskoseryjnej, ale także, dlaczego pozwala na realizację geometrii, które w tradycyjnych procesach produkcyjnych są po prostu niemożliwe do uzyskania.

Następnie przejdziemy przez techniczne aspekty druku SLS i podobnego do niego SLA (Stereolitography), skupiając się na technicznych aspektach procesu, który pozwala na stosowanie szerokiego zakresu egzotycznych materiałów, które nie są możliwe do zastosowania w częściej stosowanych urządzeniach FDM.

Zasada działania

Każda technologia druku 3D bazuje na druku warstwowym, tzn. wytwarzany detal jest „składany” warstwa po warstwie z materiału źródłowego. W przypadku SLS jest to proszek z materiału, z jakiego wydrukowany ma być element, a w przypadku SLA specjalna żywica. To, co jeszcze łączy te dwie technologie, to fakt, że obie używają światła w procesie wydruku. Przekłada się to na wysoką rozdzielczość procesu, gdyż jest on ograniczony jedynie rozdzielczością układu optycznego, która może bez problemu być na poziomie pojedynczych mikronów.

SLA

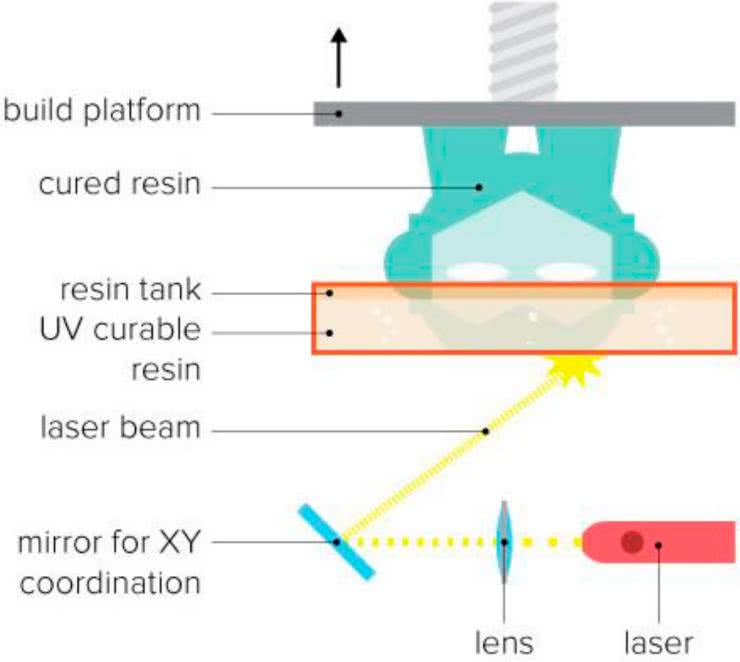

Stereolitografia jest uważana za jedną z najbardziej znaczących i najpopularniejszych technologii druku 3D, która jest szeroko stosowana na całym świecie. Po raz pierwszy została zaprezentowana przez swojego twórcę, Chucka Hulla, w 1986 roku, a następnie skomercjalizowana przez firmę 3D Systems Inc. Proces SLA polega na użyciu źródła światła o określonej długości fali (zwykle w zakresie ultrafioletu) do selektywnego utwardzania powierzchni ciekłej żywicy w zbiorniku, zawierającym głównie fotopolimeryzowalny monomer oraz inne dodatki (w bardzo małych ilościach, zwłaszcza fotoinicjatory, ale także dodatki zmieniające własności żywicy). Proces polimeryzacji aktywowany jest światłem – ciekły monomer zamienia się w stałą żywicę po naświetleniu. Zazwyczaj przebiega on od punktu do linii, od linii do warstwy, a następnie warstwa po warstwie, podczas skanowania powierzchni cieczy światłem ze źródła (rysunek 1). Po zakończeniu polimeryzacji jednej warstwy platforma wydruku lub zbiornik z żywicą przesuwa się, odpowiednio, w górę lub w dół o grubość warstwy. Czasami w systemie takim stosuje się dodatkowo elementy mieszające żywicę w wanience itp., co jest szczególnie istotne w przypadku materiałów, które mogą się rozwarstwiać, np. ciężkich cząstek (metalicznych, ceramicznych itp.) zawieszonych w żywicy, które opadają na dno.

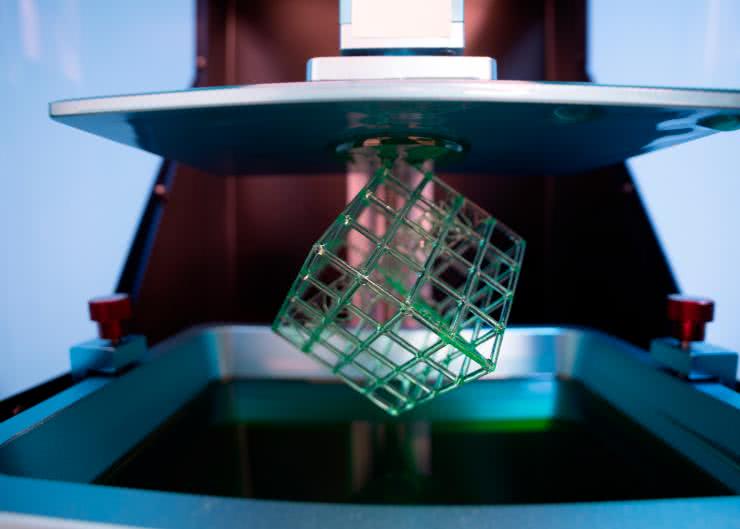

W druku SLA używa się najczęściej światła ultrafioletowego pochodzącego z lasera. Jest on skupiany na powierzchni ruchomej platformy, która zanurzona jest w wanience z ciekłą żywicą. Skupiony ultrafiolet skanuje całą powierzchnię do utwardzenia. Po spolimeryzowaniu całej warstwy detal wynurza się o wysokość warstwy, a proces powtarza się – tak długo, aż wydrukowany zostanie cały przedmiot. Po zakończeniu drukowania, obiekt jest wyjmowany z drukarki i płukany w zbiorniku z izopropanolem lub innym rozpuszczalnikiem, który usuwa nadmiar nieutwardzonej żywicy. Następnie obiekt jest finalnie utwardzany w specjalnej komorze naświetlającej UV.

Technologia SLA jest wysoce precyzyjna i pozwala na tworzenie obiektów o bardzo dokładnych detalach i gładkich powierzchniach. Jest szeroko stosowana w przemyśle, zwłaszcza do prototypowania i produkcji elementów o skomplikowanych kształtach, takich jak biżuteria, modele prototypowe, a także w medycynie i innych dziedzinach, gdzie precyzja i jakość są kluczowe. Na rysunku 2 pokazano wydruk z drukarki FDM (po lewej), SLA (w środku) i SLS (po prawej). Widoczne są różnice w jakości wykonania, zwłaszcza w wykończeniu powierzchni i jednorodności elementów.

SLS

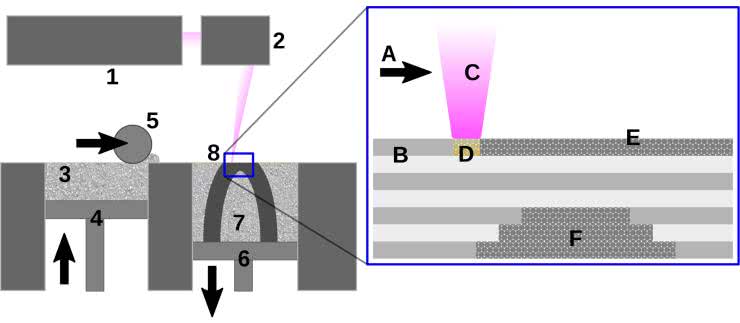

Technologia druku 3D SLS (Selective Laser Sintering) działa na zasadzie selektywnego spiekania materiału, który dostarczany jest w postaci proszku. Proces ten przebiega w kilku krokach, podobnie jak w przypadku SLA. Rozpoczynając pracę, drukarka 3D SLS rozkłada warstwę materiału w postaci proszku na platformie drukującej za pomocą rolki lub innego podajnika (element 5. na rysunku 3). Proszek (3) jest przechowywany w pojemniku z podajnikiem, np. w postaci podnoszonego tłoka (4), co zapewnia zawsze taką samą ilość materiału do naniesienia na nową warstwę. Laser (1) sprzężony jest z skanerem (2), który kieruje laser na powierzchnię świeżo nałożonego proszku. Energia lasera nagrzewa i spieka wyłącznie te obszary proszku, które odpowiadają konturom obiektu (8) w danej warstwie. Jednocześnie proszek wokół tych obszarów (7) pozostaje nienaruszony.

Drukowany element znajduje się na ruchomej platformie (6), która po naniesieniu i spieczeniu każdej warstwy opuszcza się o grubość naniesionej warstwy. Na przybliżeniu widoczny jest dokładniej proces spiekania: Laser (C) porusza się (w kierunku A) i naświetla proszek (E), który jest spiekany, gdy znajduje się w ognisku (D) lasera – łączy się wtedy z cząstkami dookoła siebie – po bokach jak i na dole, co zapewni spójność warstw w osi Z. Pozostały proszek (F) pozostaje w złożu i pełni rolę suportu dla warstw powyżej.

W przeciwieństwie do technologii SLA i FDM, które najczęściej wymagają specjalnych struktur podpierających do wytwarzania zwisających konstrukcji, technologia SLS nie potrzebuje oddzielnego materiału podpierającego, ponieważ element, który jest konstruowany, jest zawsze otoczony niespieczonym proszkiem. Pozwala to na konstruowanie geometrii, które wcześniej były niemożliwe do osiągnięcia. Ponadto, ponieważ komora maszyny zawsze jest wypełniona materiałem proszkowym, wytwarzanie wielu części ma znacznie mniejszy wpływ na ogólną trudność i cenę projektu, dzięki technice znanej, jako zagnieżdżanie, gdzie wiele części może być ułożonych w taki sposób, aby tylko zmieściły się w zasięgu maszyny. Jednym aspektem projektowym, który jednak należy wziąć pod uwagę, jest to, że w przypadku technologii SLS nie jest możliwe wytworzenie pustego, ale w pełni zamkniętego elementu. Dzieje się tak, ponieważ nieroztopiony proszek wewnątrz elementu nie mógłby być usunięty.

Egzotyczne materiały i ich aplikacje

Zastosowanie technologii laserowych do druku 3D pozwala korzystać z szerokiej gamy materiałów (nie tylko tworzyw sztucznych!) do druku 3D. Przyjrzyjmy się kilku specyficznym grupom materiałów, które stosuje się w elektronice do drukowania obudów i innych elementów mechanicznych.

Polimery przewodzące

Technologia SLS umożliwia stosowanie materiałów przewodzących – na rynku są dostępne specjalne przewodzące proszki dostosowane do procesu SLS. Materiały przewodzące są używane w różnych zastosowaniach, gdzie konieczne jest zapewnienie odpowiedniej przewodności elektrycznej w wydrukowanych elementach.

Powszechnie stosuje się materiały węglowe, jako przewodzące domieszki. Charakteryzują się one dobrą przewodnością elektryczną i cieplną. Często używane są, jako wypełniacz, aby nadawać izolacyjnym tworzywom przewodnictwo elektryczne i cieplne. Typowo stosuje się materiały węglowe, takie jak czarny węgiel, nanorurki węglowe, włókna węglowe, grafen i inne. Dodawane są one do proszków z PEEK (polieteroeteroketon), polistyrenu, polipropylenu czy poliimidu. Próg perkolacji, powyżej którego materiał objętościowy zaczyna wykazywać przewodnictwo, dla węglowych dodatków wynosi od 5% do 10% (wagowo) dodatku do zasadniczego materiału.

Przykłady zastosowań materiałów przewodzących w druku SLS obejmują produkcję elementów sensorów, układów elektrycznych, superkondensatorów i wielu innych. Dzięki możliwości drukowania z materiałów przewodzących, technologia SLS staje się atrakcyjnym narzędziem dla przemysłu elektronicznego i innych dziedzin. Dodatkowo, materiały przewodzące pozwalają na dalsze modyfikacje np. powierzchni, takie jak nanoszenie pokryć galwanicznych.

Materiały ESD

Materiały chroniące elektronikę przed wyładowaniami elektrostatycznymi mogłyby być klasą polimerów przewodzących, jednak z uwagi na ich konkretne zastosowanie i krytyczne aplikacje w elektronice zostały wydzielone w artykule. Materiały te – najczęściej nylon PA11 – mają domieszki przewodzące, które zapewniają im pewną przewodność. Ilość domieszki jest dobrana w taki sposób, że rezystancja jest na tyle wysoka, że obudowa wykonana z tego materiału jest nadal izolująca w praktycznym sensie, ale z drugiej strony zapewnia odprowadzanie i rozpraszanie elektryczności statycznej.

Na przykład materiał produkowany przez polską firmę Sinterit charakteryzuje się specyficzną rezystancją powierzchniową na poziomie 5,3×104 Ω. Dla typowych przewodzących proszków do druku SLS wartości te są na poziomie pojedynczych omów. Z drugiej strony, dzięki małemu dodatkowi substratów przewodzących, proszki do druku 3D firmy Sinterit zachowują bardzo dobre parametry mechaniczne, porównywalne z typowymi nylonami do druku SLS.

Z tego rodzaju materiałów wykonuje się obudowy dla urządzeń elektronicznych, szczególnie takie, które pracować mają w środowisku narażonym na wyładowania ESD. Dodatkowo, Sinterit, jako przykładowe aplikacje, wskazuje uchwyty do lutowania i inne elementy używane w procesie produkcji elektroniki.

Na fotografii 1 pokazano przykładowe elementy drukowane z materiału Sinterit na ich drukarkach SLS.

Ceramika

Ceramika nie jest typowym materiałem, z jakiego produkuje się obudowy elektroniczne, ale z drugiej strony jest materiałem nieodzownym do produkcji komponentów mechanicznych, takich jak izolatory itp., które są kluczowymi elementami obudów. Poza elektroniką ceramika ma istotne znaczenie m.in. w medycynie, gdzie stosowana jest do produkcji biokompatybilnych, drukowanych implantów kostnych, dostosowanych do pacjenta.

Drukowanie elementów ceramicznych z użyciem SLA jest prostszy i nie wymaga specjalnych drukarek – zwykłe drukarki SLA są w stanie drukować ze specjalnych żywic z dodatkiem ceramicznym. Na fotografii 2 pokazano gotowe wydruki z tego rodzaju procesu. Produkcja tych detali wymaga, oprócz samej drukarki, pieca do wygrzania wydruku. Żywica, spolimeryzowana w drukarce, pełni rolę tymczasowego łącznika dla cząstek ceramicznych, które stapiane są w piecu. W tym samym momencie żywica ulega rozkładowi i nie pozostawia po sobie śladu. Wadą takiego podejścia jest problem z utrzymaniem wymiarów i bardzo duży skurcz elementu podczas wygrzewania (nawet do 30%).

Zastosowanie SLS eliminuje powyższy problem, gdyż druk i stapianie nanocząstek ceramicznych następuje w jednym kroku, a wydrukowany detal składa się niemal wyłącznie z ceramiki. Najczęściej stosowane procesy i tak wymagają wygrzewania tych elementów, co zapewniać ma lepszą adhezję drobin ceramiki do siebie, jednak nie zmienia to w istotny sposób wymiarów gotowego detalu.

Podsumowanie

Technologia selektywnego spiekania laserowego (SLS) czy stereolitografia (SLA) odmieniają sposób, w jaki tworzymy obudowy dla urządzeń elektronicznych. Pozwalają na użycie materiałów o unikatowych właściwościach, które znajdują zastosowania w niszach przemysłu elektronicznego. W artykule zgłębiliśmy ten fascynujący świat materiałów i technologii, które rewolucjonizują produkcję obudów elektronicznych i innych elementów dla sektora elektronicznego.

Drukowanie obudów za pomocą tych technologii może brzmieć jak naukowe eksperymenty w laboratorium, ale jest to zaawansowana metoda, która zmienia oblicze nie tylko projektowania i prototypowania, ale też produkcji. Druk 3D, a zwłaszcza technologia SLS, stały się niezbędnym narzędziem dla inżynierów i projektantów elektroniki, pozwalając na użycie różnorodnych materiałów, od tworzyw sztucznych przez metale, aż po egzotyczne materiały, których wcześniej trudno było używać.

Opisaliśmy również techniczne aspekty procesu SLS i podobnego SLA (Stereolitografia), ukazując jak te technologie umożliwiają korzystanie z szerokiej gamy egzotycznych materiałów, które nie nadają się do tradycyjnych drukarek FDM. Zawarliśmy również przegląd egzotycznych materiałów i ich zastosowań w elektronice, obejmując polimery przewodzące, materiały ESD oraz ceramikę. Jednak to tylko wierzchołek góry lodowej, jeśli chodzi o potencjał technologii SLS w przemyśle elektronicznym.

Nikodem Czechowski, EP

Źródła:

- Veronika Truxova, Jiri Safka, Martin Seidl, Iaroslav Kovalenko, Lukas Volesky, Michal Ackermann „Ceramic 3d Printing: Comparison Of SLA And DLP Technologies” MM Science Journal czerwiec 2020

- K.D. Prasad, V. Yarlagadda i S. Narayanan „GCMM 2004: 1st International Conference on Manufacturing and Management” Alpha Science Int’l 2011.

- https://graphmatech.com/

- Y. Zheng, X. Huang, J. Chen, K. Wu, J Wang, X. Zhang “A Review of Conductive Carbon Materials for 3D Printing: Materials, Technologies, Properties, and Applications”. Materials 14 (2021)

- https://formlabs.com/

- Zhangwei Chen, Ziyong Li, Junjie Li, Chengbo Liu, Changshi Lao, Yuelong Fu, Changyong Liu, Yang Li, Pei Wang, Yi He “3D printing of ceramics: A review” Journal of the European Ceramic Society 39 (2019).

Zaloguj

Zaloguj