Prototyp – krótkie słowo o wielkim znaczeniu

Internetowy Słownik Języka Polskiego PWN określa prototyp na trzy sposoby, spośród których zastosowaniom inżynierskim najlepiej odpowiada pierwsza definicja: pierwszy wykonany według dokumentacji model maszyny lub urządzenia, stanowiący podstawę do dalszej produkcji (sjp.pwn.pl).

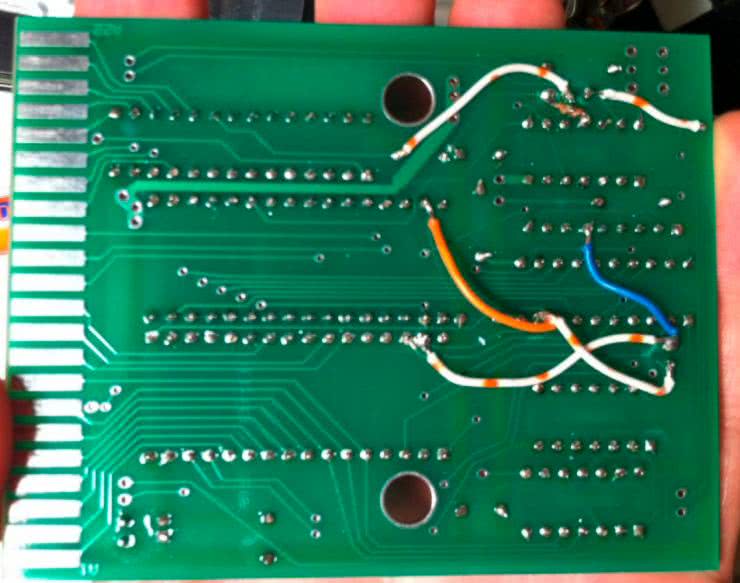

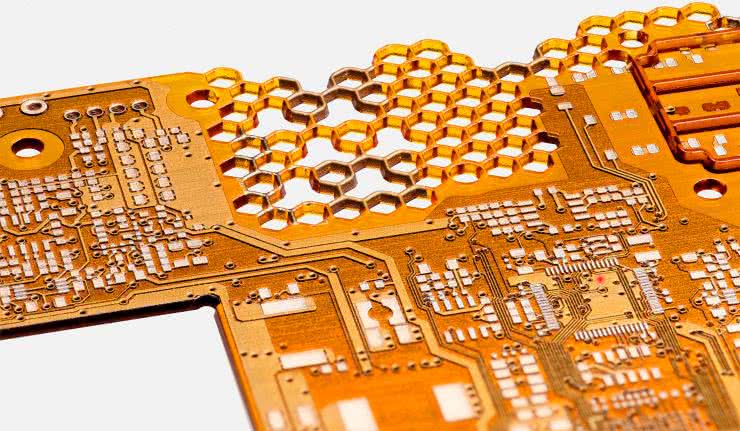

Warto jednak zwrócić uwagę, że w praktyce pojęcie prototypu jest zwykle stosowane znacznie szerzej – mianem tym określamy bowiem nie tylko pierwszy model urządzenia, wykonany ściśle według dokumentacji produkcyjnej, ale także wszelkie wcześniejsze wersje, znacznie bardziej oddalone od finalnego wyglądu, konstrukcji i funkcjonalności docelowego wyrobu. Samo prototypowanie jest bowiem iteracyjnym procesem, polegającym na wprowadzaniu kolejnych elementów sprzętowych i (przynajmniej w zdecydowanej większości przypadków) funkcji programowych, a następnie testowaniu ich, optymalizacji itd. Co prawda najbardziej doświadczeni inżynierowie są w stanie opracowywać i z powodzeniem uruchamiać spore bloki funkcjonalne (a w przypadku mniejszych projektów – nawet kompletne urządzenie) w już pierwszej iteracji prototypowania, jednak zwykle i tak zachodzi potrzeba wprowadzenia pewnych zmian w oryginalnej koncepcji. Z tego też względu podczas prac rozwojowych nad układami elektronicznymi i systemami wbudowanymi widokiem całkowicie naturalnym jest jeden lub kilka przewodów pomiędzy określonymi padami na płytce drukowanej, zwykle w celu uzupełnienia brakujących połączeń czy też poprawy zamienionych linii danych (fotografia 1). Dopóki takie drobne poprawki pojawiają się w pierwszej uruchomionej wersji projektu, mogą one być uznane za zwyczajny element procesu prototypowania, problem pojawia się jednak wtedy, gdy takie nieprofesjonalne metody muszą być stosowane do całej serii docelowych urządzeń.

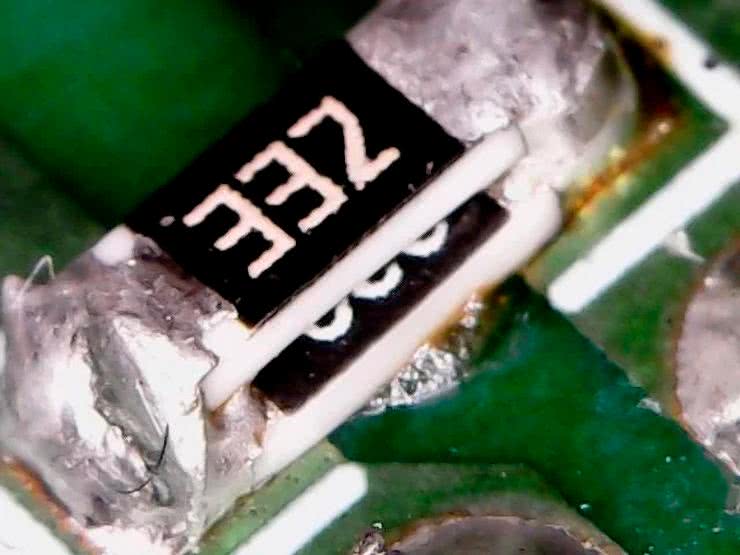

Autor sam znalazł kiedyś w jednym z komercyjnie dostępnych urządzeń zestaw kilku rezystorów SMD, wlutowanych… jeden na drugim, piętrowo – przykład podobnego rozwiązania można zobaczyć na fotografii 2. Należy dodać, że wspomniany w artykule przypadek był problematyczny nie tyle z uwagi na samo zastosowanie „kanapki” do połączenia kilku równoległych rezystorów, co ze względu na fatalną jakość wykonania tegoż montażu. Warto bowiem dodać, że standard IPC-610E dopuszcza w pewnych sytuacjach lutowanie elementów SMD jeden na drugim, ale wymaga to spełnienia szeregu warunków i zdecydowanie nie powinno być stosowane jako „partyzancka” metoda poprawy projektów. Aby ustrzec się przed takimi wpadkami, warto poświęcić możliwie jak najwięcej uwagi właśnie prototypom.

Znaczenie prototypów w cyklu rozwojowym urządzeń

Zanim przejdziemy do prezentacji poszczególnych rozwiązań, stosowanych w procesie prototypowania, warto zatrzymać się jeszcze na moment i zastanowić głębiej nad praktycznym znaczeniem prototypów dla współczesnych przedsiębiorstw. Najważniejsze aspekty – z punktu widzenia technologicznego, finansowego, logistycznego oraz strategicznego – można zebrać w siedmiu punktach.

- Testowanie i walidacja koncepcji – prototyp (w zależności od tego, w jakim stopniu jest zbliżony do rozwiązania docelowego) pozwala zespołowi projektowemu sprawdzić, czy przyjęta koncepcja konstrukcji bądź metody działa w praktyce – tak w warunkach laboratoryjnych, jak i rzeczywistych (lub bardzo do nich zbliżonych). W przypadku projektów hi-tech wczesne prototypy najczęściej znacznie odbiegają (formą czy rozmiarami) od docelowego rozwiązania, gdyż ich celem jest weryfikacja samej technologii u podstaw, a nie szybkie przygotowanie do produkcji seryjnej.

- Identyfikacja błędów i problemów – bodaj najważniejszym (z technicznego punktu widzenia) zadaniem prototypu jest wskazanie błędnych założeń, niedociągnięć w projekcie czy też niewłaściwego zachowania w określonych, często dość specyficznych warunkach pracy. Wykryte problemy mogą dotyczyć zarówno niezgodnych (z założeniami lub wymaganiami klienta) parametrów technicznych, funkcjonalności, użyteczności, trwałości (odporności na warunki środowiska lub niewłaściwe użytkowanie), jak i bezpieczeństwa.

- Weryfikacja specyfikacji technicznych – prototypowanie pozwala na sprawdzenie, czy urządzenie spełnia wszystkie założone specyfikacje techniczne – zużycie energii, kompatybilność, stabilność termiczną i długoczasową, wynikowy poziom szumów itp.

- Testowanie interfejsu użytkownika – wytworzenie prototypu zbliżonego do wersji końcowej (produkcyjnej) pozwala na ocenę, na ile intuicyjny i łatwy w obsłudze jest interfejs HMI oraz umożliwia zidentyfikowanie obszarów, które mogą wymagać poprawy, np. w zakresie interfejsu graficznego (GUI), responsywności, a nawet… rozmieszczenia złączy oraz pozostałych elementów obsługowych. To właśnie dzięki fizycznym prototypom można nierzadko wykryć błędy projektowe, na które trudno byłoby wpaść analizując jedynie trójwymiarowe symulacje produktu – jednym z tego typu problemów może być np. niewłaściwe umiejscowienie gniazda zasilania, utrudniające użytkowanie urządzenia w typowej pozycji.

- Zbieranie informacji zwrotnej od użytkowników – dopracowane prototypy o postaci i funkcjonalności odpowiadającej w całości (lub przynajmniej w znacznej większości aspektów) wersji docelowej mogą być używane do zbierania informacji zwrotnej od potencjalnych użytkowników, odgrywających rolę pierwszych testerów. Takie dane są niezwykle cenną wskazówką dla projektantów, umożliwiającą ulepszanie i doskonalenie produktu przed jego wprowadzeniem na rynek – często zdarza się, że założenia projektantów ulegają zmianie w konfrontacji z rzeczywistymi potrzebami i reakcjami odbiorców.

- Zredukowanie ryzyka i kosztów – odpowiednio zaplanowany proces prototypowania pozwala na identyfikację i rozwiązanie problemów na wczesnym etapie rozwoju produktu, co w każdym przypadku okazuje się znacznie mniej kosztowne i czasochłonne niż próba rozwiązania tych problemów już po wprowadzeniu produktu na rynek lub jeszcze w trakcie badań laboratoryjnych, realizowanych na potrzeby certyfikacji wyrobu.

- Prezentacja produktu inwestorom lub klientom – w niektórych przypadkach prototyp może służyć jako demonstracja produktu dla potencjalnych inwestorów lub pierwszych odbiorców. Na tym etapie warto poświęcić więcej uwagi wykonaniu estetycznej obudowy urządzenia oraz dopracowaniu interfejsu graficznego i identyfikacji wizualnej, choć od strony funkcjonalnej produkt często występuje w fazie MVP (Minimum Viable Product), czyli w okrojonej wersji, która realizuje tylko najważniejsze zadania, ale nie ma jeszcze implementacji wszystkich docelowych opcji, oczekiwanych w pełnowartościowym produkcie rynkowym.

Symulacje, czyli... prototyp w pamięci komputera

Symulacja komputerowa stanowi niezwykle cenne narzędzie zarówno w rękach projektantów elektroniki, jak i inżynierów mechaników. I choć techniki symulacyjne nie mieszczą się w klasycznym pojęciu prototypu jako takiego, to warto o nich wspomnieć z prostej przyczyny – w wielu przypadkach mogą one zastąpić znaczną część prac nad uruchamianiem i pomiarami fizycznego prototypu, co ma niebagatelne znaczenie dla redukcji kosztów oraz czasu wdrożenia produktu (time-to-market).

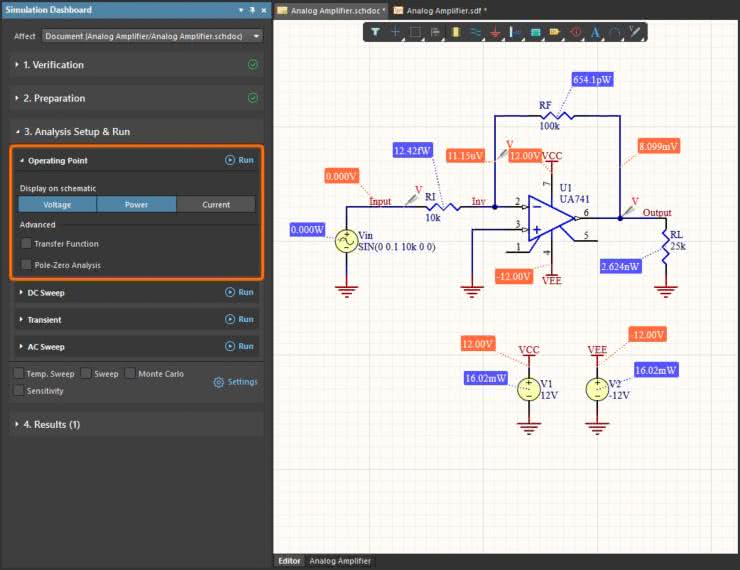

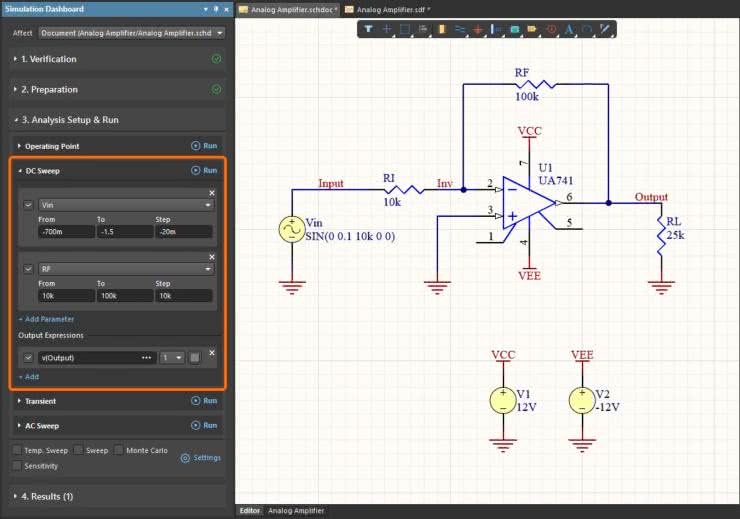

Popularność symulacji jako narzędzia do wstępnej walidacji założeń projektowych jeszcze przed wlutowaniem pierwszego elementu na PCB bądź wykonaniem pierwszego otworu w obudowie sprawiła, że największe pakiety CAD i EDA są standardowo (bądź za pośrednictwem opcjonalnych wtyczek) wyposażane w zaawansowane silniki obliczeniowe, pozwalające na prowadzenie rozmaitych „testów cyfrowych” na bazie natywnych plików projektu. To ważne zwłaszcza z punktu widzenia wygody i szybkości pracy – dawniej schemat ideowy (lub – częściej – jego fragment, będący przedmiotem wątpliwości projektanta) należało ręcznie przerysować ze środowiska EDA do symulatora, co znacznie utrudniało wprowadzanie poprawek i utrzymanie aktualności danych oraz ich zgodności pomiędzy obydwoma systemami. W nowoczesnych pakietach, wspierających projektowanie elektroniki, ten sam schemat może posłużyć zarówno jako dokumentacja dla projektu PCB, jak i baza do wykonania symulacji (rysunek 1).

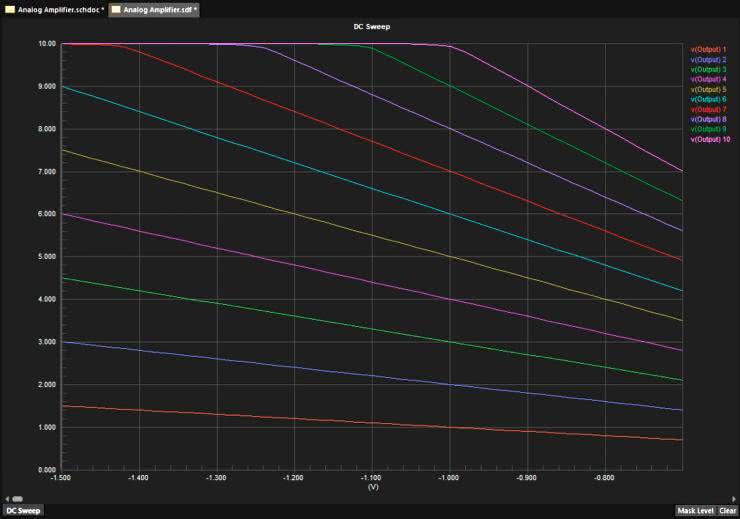

Co ważne, nie mówimy tutaj tylko o typowych rodzajach obliczeń (np. analizie punktu pracy, symulacji typu DC sweep – rysunki 2 i 3, AC, czy też o wyznaczaniu stanów przejściowych, poziomu szumu, a nawet analizie fourierowskiej czy Monte Carlo), ale także o rozmaitych analizach specjalnego przeznaczenia, stosowanych w ramach określonych obwodów urządzenia.

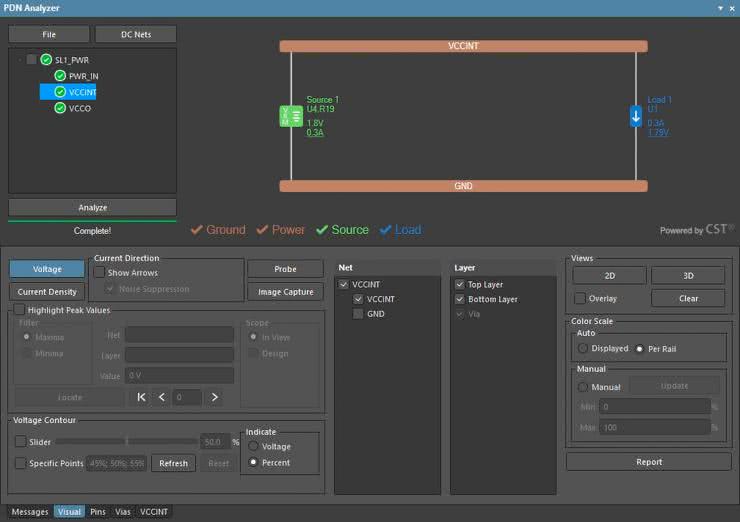

Do kategorii symulacji specjalnych można zaliczyć m.in. silnik analizy sieci zasilania, dostępny dla środowiska Altium Designer w postaci wtyczki PDN Analyzer (od Power Delivery Network). Przejrzysty interfejs użytkownika pozwala na zdefiniowanie najważniejszych (z punktu widzenia prądów i napięć zasilania) obiektów oraz parametrów całego układu na projektowanej płytce drukowanej – projektant może wskazać główne obciążenia (np. moduł Wi-Fi czy wyświetlacz), podłączenie źródeł energii (np. złącze akumulatora) oraz sieci, które mają być wzięte pod uwagę w symulacji (rysunek 4).

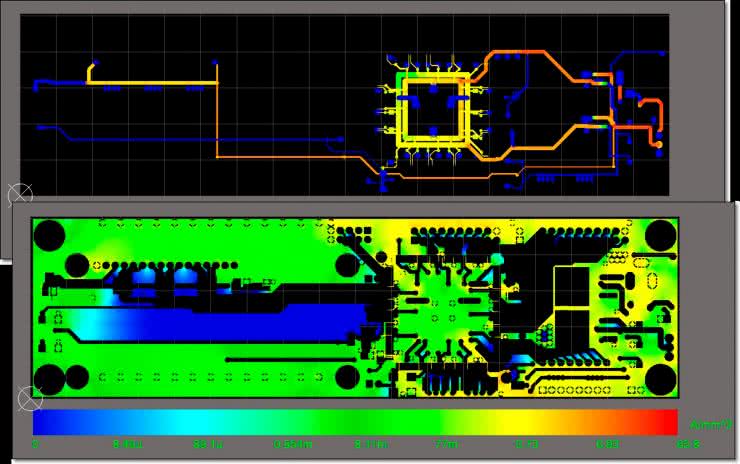

Program automatycznie generuje barwną mapę (rysunek 5), obrazującą potencjały bądź gęstość prądu w ścieżkach i płaszczyznach masy, co pozwala określić krytyczne miejsca na PCB, powodujące np. wprowadzanie niepożądanych sprzężeń pomiędzy wyjściami urządzeń wykonawczych a delikatnymi obwodami analogowymi. Choć z pozoru zagadnienie spadków napięć może wydawać się relatywnie proste (każdy doświadczony projektant ma przecież pewną intuicję odnośnie do spodziewanych obszarów i punktów problematycznych, którym należy poświęcić więcej uwagi podczas prowadzenia szyn zasilania oraz wspólnej masy lub mas rozdzielonych), to w praktyce symulacje PDN mogą oddać nieocenione usługi podczas pracy nad bardziej złożonymi obwodami. Zastosowanie symulacji jest szczególnie opłacalne w przypadku płyt, których geometria, ograniczenia wymiarowe i technologiczne (zwłaszcza w zakresie liczby warstw) czy też rozmieszczenie elementów nieprzesuwalnych (np. złączy systemowych, których położenie wymusza projekt mechaniczny) sprawia, że nie sposób całkowicie uniknąć interferencji pomiędzy głównym blokiem zasilania (lub największym obciążeniem) a czułymi obwodami sygnałowymi.

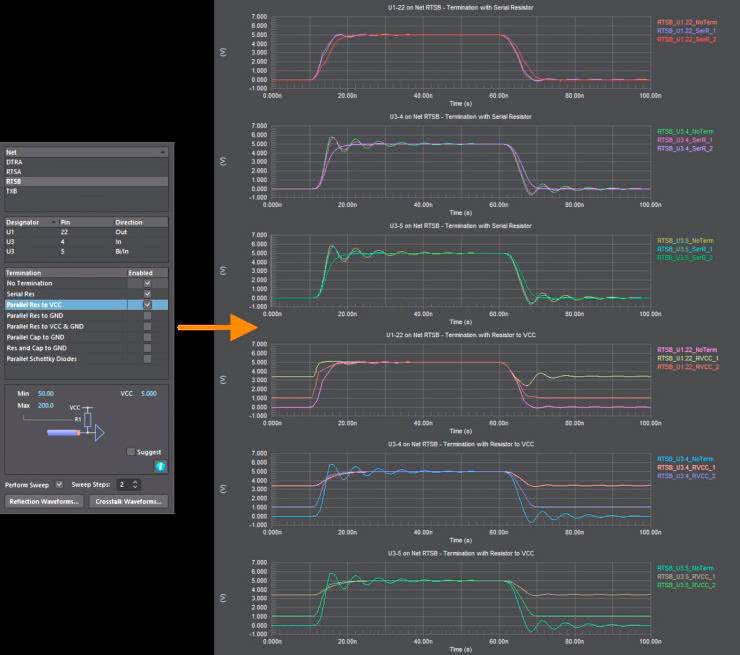

Kolejnym przykładem symulacji, która znacznie ułatwia przejście z fazy projektu komputerowego do fizycznego (i poprawnie działającego!) prototypu, jest analiza integralności sygnałów. W tym przypadku celem obliczeń, wykonywanych przez zaawansowany silnik numeryczny, jest ocena zniekształceń, które do szybkich sygnałów cyfrowych lub analogowych wprowadzają poszczególne elementy obwodu, wpływające na różnice w impedancji linii transmisyjnych oraz czasach propagacji sygnałów. Tutaj także możemy posłużyć się przykładem środowiska Altium Designer, dla którego opracowany został specjalny moduł (rysunek 6), pozwalający na przeprowadzenie odpowiednich obliczeń w bardzo intuicyjny i sprawny sposób, co ważne – przy zachowaniu całkowitej integracji dokumentacji projektowej oraz modelu symulacyjnego.

Podobnie jak w przypadku analizatorów PDN, także tutaj brane pod uwagę są nie tylko parametry elektryczne elementów, zdefiniowane w modelach schematowych (np. rezystancje, pojemności i indukcyjności elementów RLC), ale także geometria aktualnego projektu mozaiki PCB – nietrudno domyślić się, jak wielkie jest to ułatwienie dla projektantów złożonych płyt drukowanych, zawierających dziesiątki par różnicowych czy szyn równoległych, prowadzonych między pamięciami, procesorami czy układami FPGA.

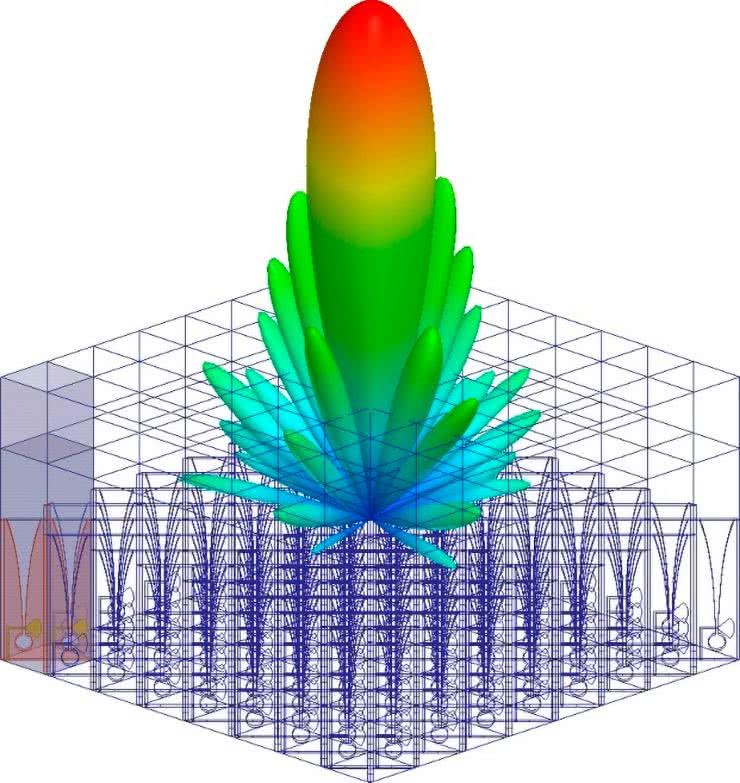

Osobną kategorię produktów stanowią pakiety przeznaczone do symulacji elektromagnetycznych. Ich głównym zastosowaniem są oczywiście nowoczesne anteny oraz macierze anten, wykorzystywane m.in. w radarach z szykiem fazowanym i innych systemach mikrofalowych (rysunek 7).

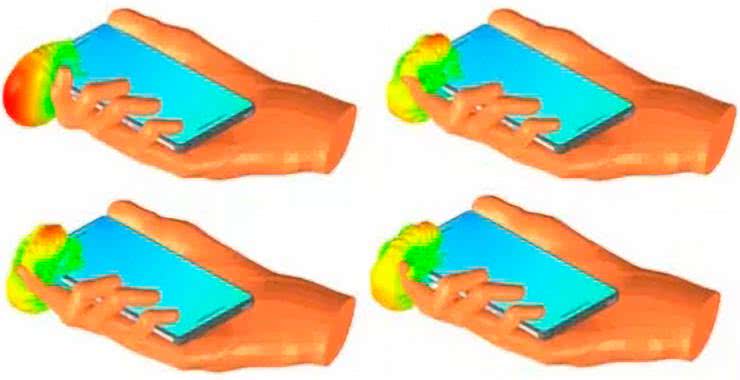

Numeryczne wyznaczanie charakterystyk anten ma kluczowe znaczenie zarówno z technologicznego (miniaturyzacja anten mikropaskowych, zwiększanie gęstości upakowania elementów urządzenia, maksymalizacja zysku anteny, itd.), jak i zdrowotnego punktu widzenia (ocena kierunkowości anten stosowanych w urządzeniach mobilnych i ubieralnych, optymalizacja promieniowania pod kątem zmniejszenia ekspozycji użytkownika na mikrofale – rysunek 8).

Zastosowanie (jakkolwiek bardzo kosztownych) pakietów symulacji EM pozwala niebywale przyspieszyć proces opracowywania urządzeń radiowych, zmniejszając przy tym koszty budowy kolejnych prototypów fizycznych oraz iteracyjnego testowania ich z użyciem komór EMC i specjalnych skanerów pola. Co ważne, oprogramowanie komputerowe pozwala także zasymulować charakterystyki anteny w rozmaitych warunkach pracy docelowego urządzenia, o czym najlepiej wiedzą m.in. projektanci urządzeń ubieralnych, których konstrukcja musi uwzględniać obecność ciała ludzkiego w polu bliskim anteny (co znacznie wpływa na jej parametry wypadkowe).

Emulatory i profilery baterii/akumulatorów

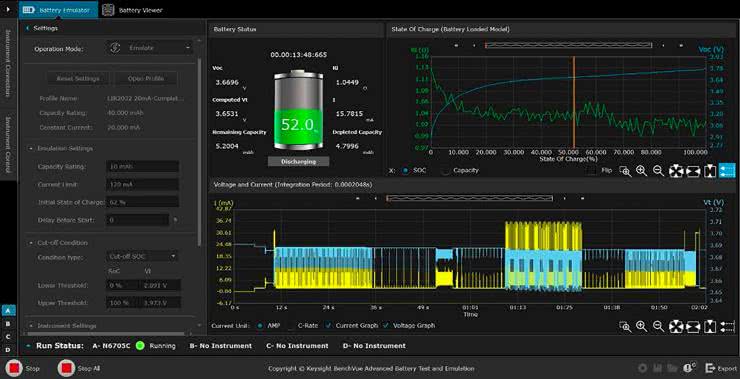

Interesujące rozwiązanie wprowadziła do swojej oferty kultowa marka Keysight. Urządzenie o numerze E36731A (fotografia 3) uwzględnia cechy zasilacza programowalnego, obciążenia elektronicznego oraz jednostki SMU (Source Measure Unit) i zostało opracowane z myślą o emulacji oraz profilowaniu baterii i akumulatorów, w szczególności dla potrzeb działów badawczo-rozwojowych, pracujących nad rozwiązaniami z zakresu IoT czy też IIoT.

Zastosowanie omawianej aparatury znakomicie przyspiesza prototypowanie urządzeń z zasilaniem wewnętrznym, umożliwiając sprawdzanie zachowania bloków zasilających (ładowarek, przetwornic DC/DC, mierników ładunku, itd.) w warunkach bardzo zbliżonych do rzeczywistych. Użytkownik może bowiem zaprogramować model dowolnego źródła energii o ściśle określonej charakterystyce i mocy do 200 W (przy ograniczeniu do 30 V/20 A) i testować działanie prototypu przy dowolnym stanie naładowania wirtualnego akumulatora. W ten sposób można nieporównanie łatwiej (niż przy użyciu standardowych technik) weryfikować poprawność działania zabezpieczeń przed zbyt głębokim rozładowaniem, sprawdzać dokładność bloków pomiaru i diagnostyki stanu baterii czy też wykrywać problemy, na jakie można natknąć się w przypadku niektórych przetwornic DC/DC (Czytelnicy, którzy mają doświadczenie z niskomocowymi przetwornicami, zasilanymi wprost z małych baterii/akumulatorów, doskonale wiedzą, z jakimi „atrakcjami” można spotkać się w niektórych konfiguracjach układowych). Warto dodać, że E36731A współpracuje z pakietem oprogramowania o nazwie PathWave BenchVue Advanced Battery Test And Emulation Software (rysunek 9), przygotowanym specjalnie na potrzeby prac nad zastosowaniem elektrochemicznych źródeł energii w praktycznych projektach urządzeń elektronicznych.

Systemy elektroniki modułowej i zestawy ewaluacyjne

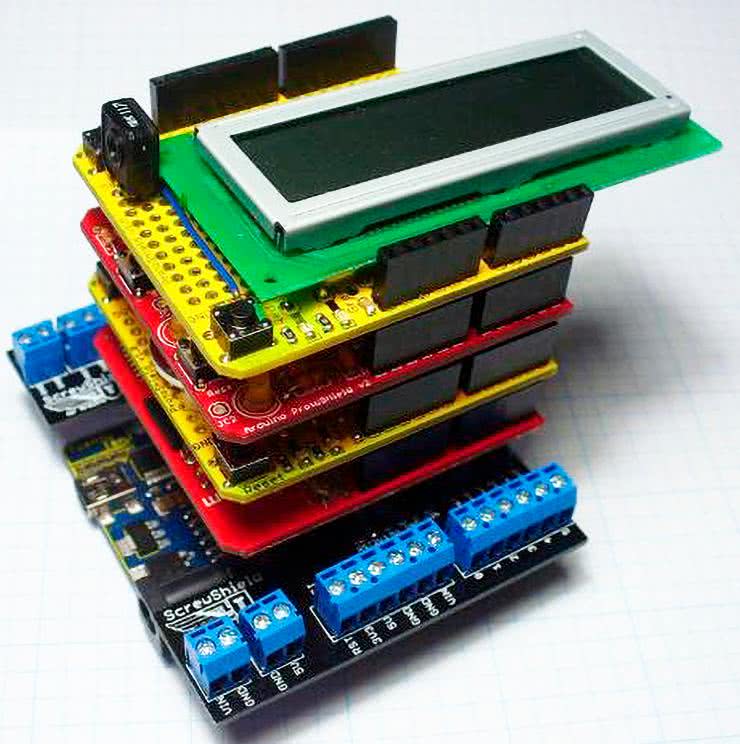

Jednym z najważniejszych aspektów nowoczesnego podejścia do prototypowania urządzeń elektronicznych jest wykorzystanie rozmaitych rozwiązań blokowych, zwykle budowanych w oparciu o jeden z wielu obecnych na rynku ekosystemów elektroniki modułowej. Najpopularniejszym z nich jest oczywiście nieśmiertelny, włoski projekt Arduino (fotografia 4), którego ekspansja znacznie spopularyzowała zastosowanie nakładek funkcyjnych – i to nie tylko w zastosowaniach amatorskich, ale także w profesjonalnym prototypowaniu.

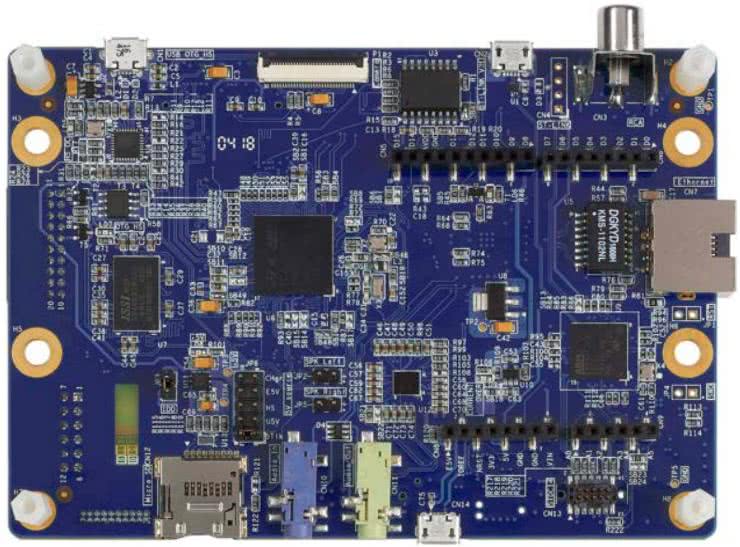

Dziś wiele zestawów ewaluacyjnych, przeznaczonych dla bardziej zaawansowanych użytkowników, ma sloty w postaci złączy rastrowych 100 mils, kompatybilne z Arduino – charakterystycznie rozłożone gniazda można znaleźć m.in. w płytkach produkcji ST Microelectronics (fotografia 5).

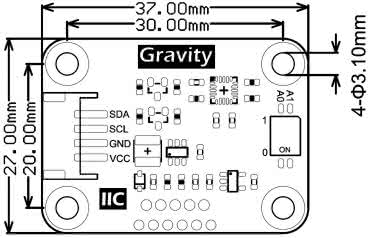

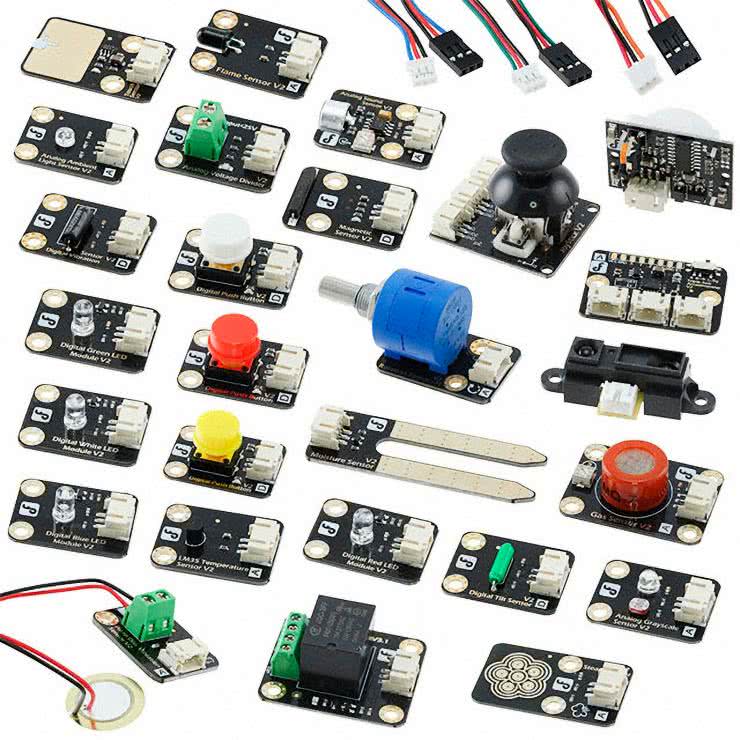

Wielu producentów opracowuje także własne standardy połączeń, umożliwiające zazwyczaj komunikację za pośrednictwem pojedynczych linii cyfrowych lub analogowych, a także interfejsów I²C lub UART. Jednymi z bardziej rozbudowanych są ekosystemy przygotowane przez inżynierów DFRobot (seria Gravity – rysunek 10, fotografia 6) oraz Seeedstudio (seria Grove – rysunek 11, fotografia 7), przeznaczone głównie do celów dydaktycznych i amatorskich.

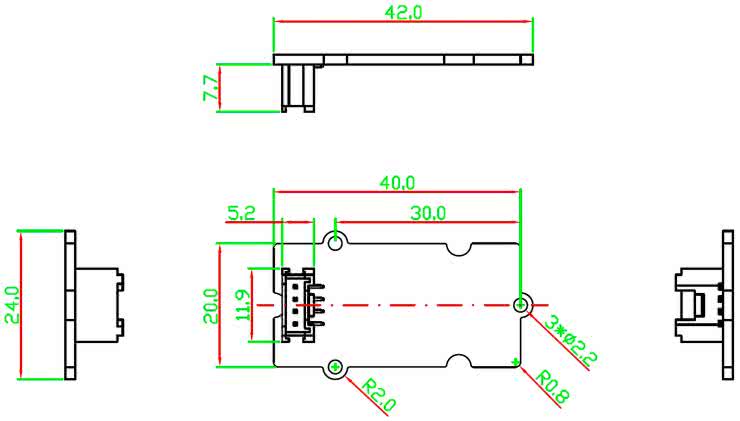

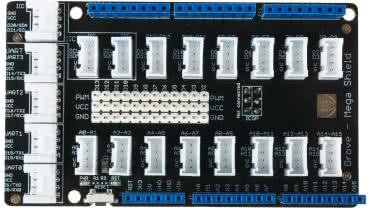

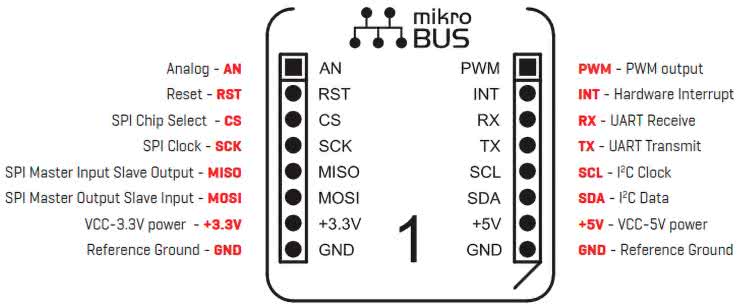

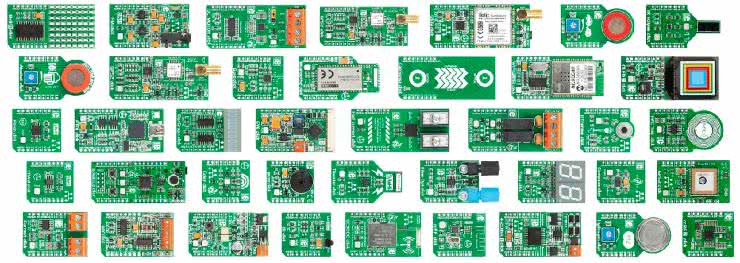

Ofertę dla bardziej wymagających użytkowników przygotowała natomiast marka MikroElektronika – opracowana przez nią seria płytek ze slotem mikroBUS (rysunek 12) obejmuje setki modułów, zawierających m.in. liczne rodzaje modułów komunikacyjnych, front-endów analogowych, przetworników ADC i DAC, ekspanderów wyprowadzeń czy też układów zarządzania zasilaniem (fotografia 8).

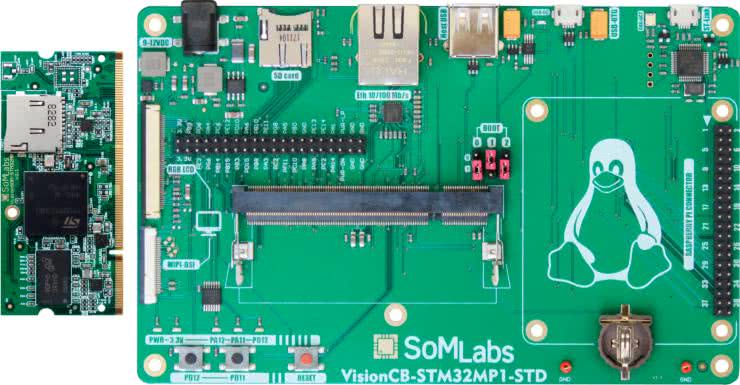

Moduły współpracują z rozbudowanymi płytami bazowymi, oferującymi możliwość stosowania wymiennych kart z różnorodnymi mikrokontrolerami (STM32, TIVA, Kinetis, PIC, dsPIC, AVR, 8051, czy też PSoC). Koncepcja płyty bazowej z wyprowadzonymi złączami i najważniejszymi blokami peryferyjnymi (zasilanie, interfejsy HMI, obwody resetu, itd.) ma także zastosowanie w przypadku minikomputerów jednopłytkowych klasy SoM (System-on-Module) – doskonałym przykładem mogą być tutaj produkty rodzimej marki SoMLabs, np. zestaw startowy VisionSTK-STM32MP1 (fotografia 9), złożony z właściwego minikomputera ze złączem krawędziowym oraz kompatybilnej płyty bazowej VisionCB-STM32MP1-STD.

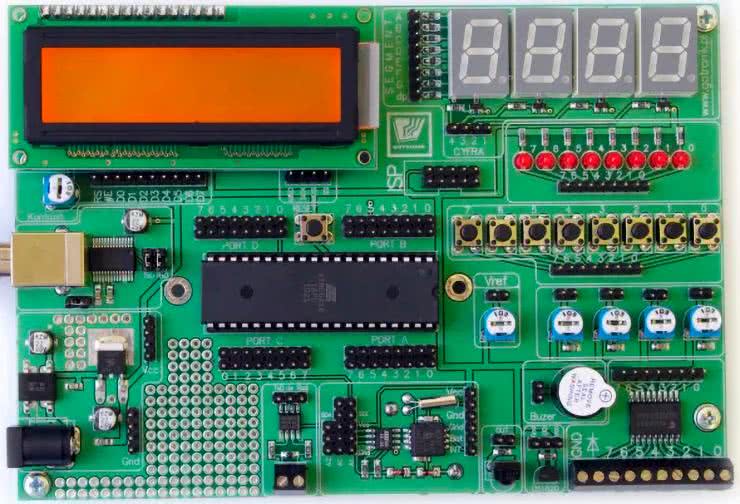

Deweloperskie ekosystemy elektroniki modułowej dają projektantom sporą elastyczność w doborze architektury projektu i zestawianiu niezbędnych funkcji, które należy uruchomić przed transferem koncepcji do postaci finalnej płytki drukowanej, dostosowanej do potrzeb konkretnego projektu. Podobną, a nawet jeszcze większą dowolność oferują niektóre zestawy uruchomieniowe dla mikrokontrolerów, w których wszystkie peryferyjne bloki sprzętowe (wyświetlacze, diody LED, przyciski, czujniki scalone czy też potencjometry) są wyprowadzone na osobne złącza szpilkowe, dzięki którym użytkownicy mogą samodzielnie zdecydować o podłączeniu każdej linii GPIO procesora (przykład z oferty wrocławskiej firmy Gotronik można zobaczyć na fotografii 10). Tego typu rozwiązania, z przyczyn praktycznych, są przeznaczone raczej do najprostszych mikrokontrolerów (głównie AVR, PIC czy 8051) i najlepiej sprawdzają się w aplikacjach edukacyjnych, choć mogą znaleźć zastosowanie także w prototypowaniu małych urządzeń, opartych na 8-bitowych mikrokontrolerach.

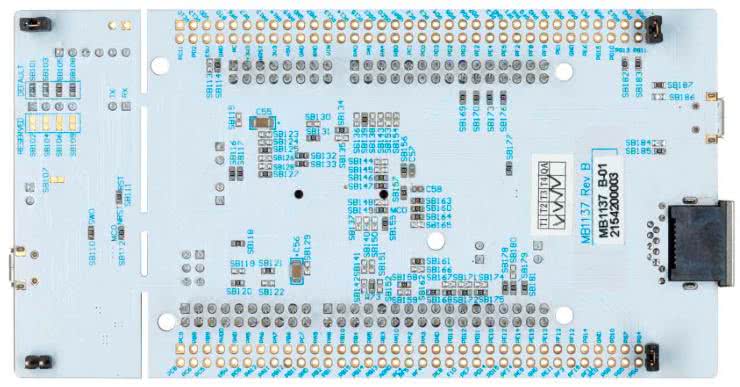

Pewnym kompromisem może być użycie mostków lutowniczych, które – wstępnie skonfigurowane na etapie montażu płytki drukowanej – umożliwiają łatwe uruchomienie najważniejszych, domyślnych funkcji przewidzianych przez producenta, ale w razie potrzeby dają szansę na „odzyskanie” potrzebnych linii GPIO do własnych aplikacji. Takie rozwiązanie szeroko stosują inżynierowie marki ST Microelectronics w zestawach z serii STM32 Nucleo – szereg zworek (fotografia 11) pozwala zwolnić np. linie I²C czy I²S, które domyślnie „okupowane” są przez zamontowane na płytce drukowanej czujniki.

Na drugim końcu skali znajdują się zaawansowane płyty ewaluacyjne, opracowane z myślą o tworzeniu prototypów i testowaniu rozwiązań programistycznych na bazie mocnych procesorów aplikacyjnych, procesorów sygnałowych czy też układów programowalnych (przede wszystkim FPGA). W tej grupie produktów próżno szukać elastycznych, w pełni konfigurowalnych zestawów – większość istotnych elementów (pamięci, interfejsy I/O, a nawet wyświetlacze) jest już podłączona „na sztywno”, w sposób narzucony przez konstrukcję głównego układu oraz arbitralnie przyjęte założenia producenta. Najbardziej rozbudowane i zarazem najdroższe płyty, dostępne w sprzedaży, pozwalają na tworzenie aplikacji opartych na potężnych macierzach FPGA – jako przykład warto tutaj przywołać jeden z najkosztowniejszych zestawów ewaluacyjnych na rynku: płytę DK-U1-VCU110-G (fotografia 12), której cena netto w chwili pisania niniejszego artykułu wynosi – bagatela – prawie 100 tysięcy złotych (!).

Uniwersalne, sprzętowe narzędzia deweloperskie

Do dyspozycji inżynierów, opracowujących nowe urządzenia elektroniczne lub przeznaczone dla nich oprogramowanie, dostępne są liczne, uniwersalne narzędzia sprzętowe, znacząco ułatwiające i skracające czas prowadzenia pomiarów, testów automatycznych, debugowania kodu, analizy przepływu informacji na szynach danych czy też optymalizację rozmaitych aspektów projektu.

Interesującym przykładem uniwersalnego przyrządu, przydatnego na różnych etapach prac nad prototypem, jest niewielkie narzędzie deweloperskie o nazwie Analog Discovery (fotografia 13), niejednokrotnie opisywane już na łamach „Elektroniki Praktycznej”.

Urządzenie, za sprawą szeregu wejść oraz wyjść analogowych i cyfrowych, wspieranych przez szybkie przetworniki ADC i DAC oraz wydajną macierz FPGA, może pracować jako prosty oscyloskop, generator arbitralny, zasilacz, woltomierz, rejestrator danych, analizator logiczny, generator przebiegów cyfrowych, analizator widma, miernik impedancji i wiele innych. Szerokie możliwości niewielkiego, kieszonkowego przyrządu pozwalają na zastosowanie go do monitorowania napięć i cyfrowych szyn danych, debugowania systemów wbudowanych czy też przeprowadzania automatycznych testów na bazie programowalnych sekwencji I/O.

Jak to zwykle bywa, Analog Discovery – przy bardzo szerokim zakresie funkcjonalności – oferuje raczej przeciętną częstotliwość próbkowania (do 100 MSa/s), stąd też nie nadaje się do aplikacji radiowych. Konstruktorzy systemów mikrofalowych i urządzeń pracujących w niższych pasmach (w tym ISM Sub-1 GHz) nie zostali jednak pozostawieni sami sobie – do ich dyspozycji jest kilka innych narzędzi, w tym HackRF One (fotografia 14) – moduł SDR (Software Defined Radio), oferujący możliwość pracy w paśmie od 1 MHz aż do 6 GHz (!), przy próbkowaniu do 20 MSa/s.

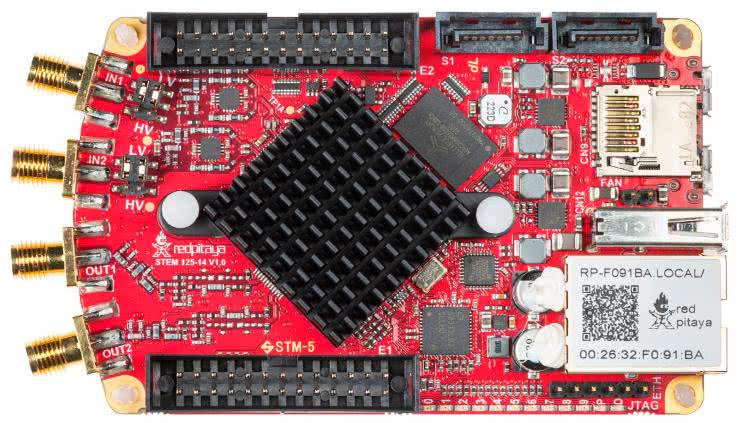

Urządzenie pozwala na wykonywanie rozmaitych eksperymentów związanych z budową i oprogramowaniem systemów SDR, nasłuchem komunikacji na istniejących łączach radiowych, debugowaniem urządzeń IoT i IIoT czy też generowaniem sygnałów wysokoczęstotliwościowych dla potrzeb naukowych. Nie sposób nie wspomnieć także o module Red Pitaya (fotografia 15), będącym swego rodzaju minikomputerem jednopłytkowym o konstrukcji ukierunkowanej na szybkie przetwarzanie sygnałów analogowych (stąd też sercem urządzenia jest wydajny układ z serii Xilinx Zynq 7010 z dwurdzeniowym procesorem ARM Cortex-A9, zintegrowanym z macierzą FPGA). Płytka ma łącze USB 2.0 oraz gniazdo Gigabit Ethernet, zaś za odbiór sygnałów odpowiadają dwa wejścia z 14-bitowymi przetwornikami ADC o częstotliwości próbkowania 125 Msa/s i zakresie napięć ±1 V/±20 V. Podobne parametry (125 Msa/s, 14 bitów, ±1 V) mają także dwa wyjścia analogowe o impedancji charakterystycznej równej 50 Ω.

Badania inżynierskie (precompliance) ważnym narzędziem w rękach konstruktora

Praktycznie każde urządzenie elektroniczne – przed wdrożeniem do sprzedaży na terenie Unii Europejskiej lub użytku na innych zasadach – wymaga nadania przez producenta bądź dystrybutora znaku CE i wystawienia deklaracji zgodności, będącej potwierdzeniem, że dany wyrób spełnia wymogi odpowiednich dyrektyw. Ważną częścią procesu wdrożeniowego, przeprowadzaną w zdecydowanej większości przypadków, jest zatem badanie kompatybilności elektromagnetycznej. Każda firma, która wprowadziła na rynek choć jedno urządzenie elektroniczne, doskonale zdaje sobie sprawę z kosztów, z jakimi wiąże się pakiet badań w laboratorium akredytowanym – a nawet niewielkie odstępstwo od wymaganych przepisami wartości (np. natężenia pola emitowanego w danym przedziale pasma) skutkuje niepomyślnym wynikiem badań i koniecznością ponownego ich przeprowadzenia po wdrożeniu niezbędnych poprawek do projektu urządzenia, co generuje dodatkowe koszty oraz opóźnienia – zależne w dużej mierze od zajętości współpracującego laboratorium.

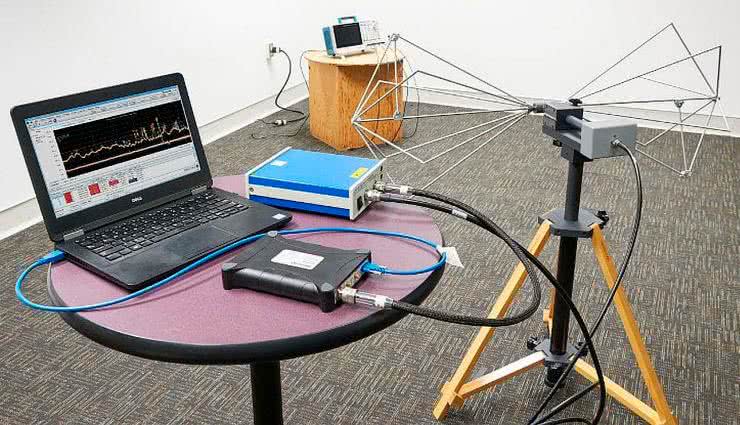

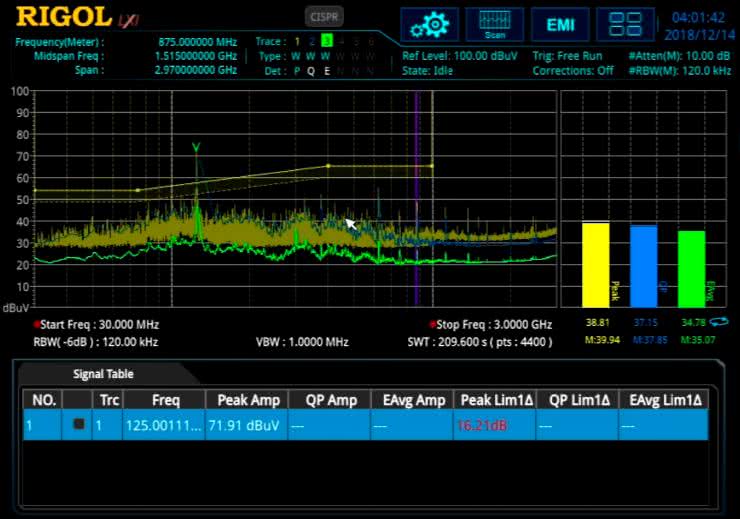

Te dwa, kluczowe dla przedsiębiorstw czynniki – finanse oraz czas – są przesłanką do wykonywania testów inżynierskich, tzw. precompliance – wstępnych badań, przeprowadzanych zwykle na etapie końcowego prototypu i pozwalających na zaradzenie problemom zakłóceń RFI, jeszcze zanim zostaną one wykryte w trakcie finalnych analiz laboratoryjnych (fotografia 16).

W zależności od posiadanego sprzętu (i środków) zakres badań może się znacząco różnić. Firmy, które nie mają własnego zaplecza aparaturowego, mogą skorzystać z oferty badań precompliance, wykonywanych w laboratoriach zewnętrznych – już kilka godzin tego typu testów pozwala z dużą dokładnością namierzyć źródła ewentualnych interferencji i określić ich parametry, konieczne do świadomego opracowania środków zaradczych. Przedsiębiorstwa nastawione na intensywne prace badawczo-rozwojowe zwykle natomiast inwestują we własny sprzęt do badań EMC. Podstawowym jego elementem jest rzecz jasna analizator widma o odpowiednim paśmie, wyposażony w – zależnie od możliwości, posiadanych przez daną firmę – zestaw sond bliskiego pola lub lekką, niewielką komorę EMC. Sondy (fotografia 17) umożliwiają ręczne namierzenie miejsca, z którego wydobywają się zakłócenia emitowane przez pole elektryczne lub magnetyczne oraz pozwalają na określenie częstotliwości podstawowej (lub częściej składu widmowego) tychże pól, dają także szansę na zgrubne porównanie intensywności zaburzeń pomiędzy dwoma punktami PCB.

Największą wadą sond pola bliskiego jest brak możliwości odniesienia natężenia wykrytych fal EM do zapisów norm, bazujących na pomiarach w polu dalekim. Z tego też względu lepszą (dokładniejszą) metodą jest wykorzystanie komory TEM (fotografia 18) lub GTEM, w której umieszcza się urządzenie mierzone (DUT – device under test) – takie rozwiązanie pozwala na pomiar w warunkach nieco lepiej odpowiadających tym, które panują w dużych, komercyjnych komorach bezodbiciowych.

Wadą niewielkich komór jest rzecz jasna dość spore ograniczenie w zakresie wymiarów urządzenia – badana płytka drukowana (lub całe urządzenie) może jedynie w niewielkim stopniu wykorzystywać dostępną przestrzeń, aby wyniki pomiaru dobrze korelowały z zapisami odpowiednich norm EMC. Pomocą w przypadku badań inżynierskich mogą być także specjalne namioty ekranujące, stanowiące swego rodzaju namiastkę pełnoprawnej komory (fotografia 19) pod względem ekranowania od szumów tła, choć rzecz jasna ustępujące pod względem parametrów technicznych konstrukcjom opartym na specjalnych pomieszczeniach z absorberami umieszczonymi na wszystkich ścianach i drzwiach wejściowych (fotografia 20).

Warto dodać, że producenci analizatorów widma udostępniają specjalne rozszerzenia programowe, znacznie ułatwiające analizę i opracowanie wyników pomiaru – jako przykład można tutaj podać opcję EMI Test & EMC Pre-Compliance (rysunek 13), dostępną dla analizatorów widma czasu rzeczywistego z serii RSA marki Rigol i zawierającą wbudowane profile widma wg norm CISPR, funkcje generowania raportów, presety do pomiarów anten, kabli czy wzmacniaczy, a także funkcje automatycznego skanowania wielu segmentów pasma.

Produkcja prototypów – narzędzia i metody

Do tej pory zaprezentowaliśmy rozwiązania, umożliwiające:

- wstępną walidację projektu na etapie modelu komputerowego (symulacje),

- szybką budowę modelu najważniejszych obwodów urządzenia (elektronika modułowa),

- optymalizację podsystemów zasilania bateryjnego (emulatory/profilery akumulatorów),

- przeprowadzenie pomiarów i testów automatycznych (sprzętowe narzędzia deweloperskie) oraz

- przeprowadzenie wstępnych testów EMC.

Wszystkie te zadania obejmują niejako jedną stronę medalu – dopracowanie projektu i jego optymalizację. W dalszej części artykułu zajmiemy się drugą grupą zagadnień, niezwykle istotnych z punktu widzenia działów R&D przedsiębiorstw – omówimy metody szybkiej i relatywnie taniej produkcji prototypów.

Metody ekspresowej produkcji PCB

Dla większości przedsiębiorstw klasycznym sposobem na pozyskanie PCB jest zamówienie gotowych płytek drukowanych w wyspecjalizowanej fabryce. W dobie ekspansji chińskich fabryk o ogromnej mocy przerobowej zamawianie produkcji płytek stało się dostępne finansowo nawet dla amatorów i małych, początkujących firm, choć także w kraju mamy szereg przedsiębiorstw, mogących pochwalić się naprawdę dużymi możliwościami w zakresie stosowanych technologii i materiałów. Pomimo to, wciąż istnieje zapotrzebowanie na metody i urządzenia, pozwalające na ekspresowe wykonywanie nieskomplikowanych płytek drukowanych we własnym zakresie, co ważne – bez konieczności stawiania własnego parku maszynowego, złożonego z pełnowymiarowych linii produkcyjnych. Powodów tego stanu rzeczy jak zwykle jest kilka – firmy prowadzące intensywną działalność R&D poszukują możliwości szybkiego pozyskiwania PCB w rytmie prowadzonych prac i wprowadzanych ulepszeń, a każdorazowe zamawianie płytki prototypowej w firmach zewnętrznych wiązałoby się z kolejnymi okresami przestoju w oczekiwaniu na zakończenie produkcji. Dodatkowo, ekspresowe wykonanie płytek (w ciągu pięciu dni roboczych, a czasem nawet 1–2 dni) wiąże się z kilkukrotnie wyższymi (w porównaniu do terminów standardowych, zazwyczaj wynoszących 10...14 dni) kosztami uruchomienia produkcji.

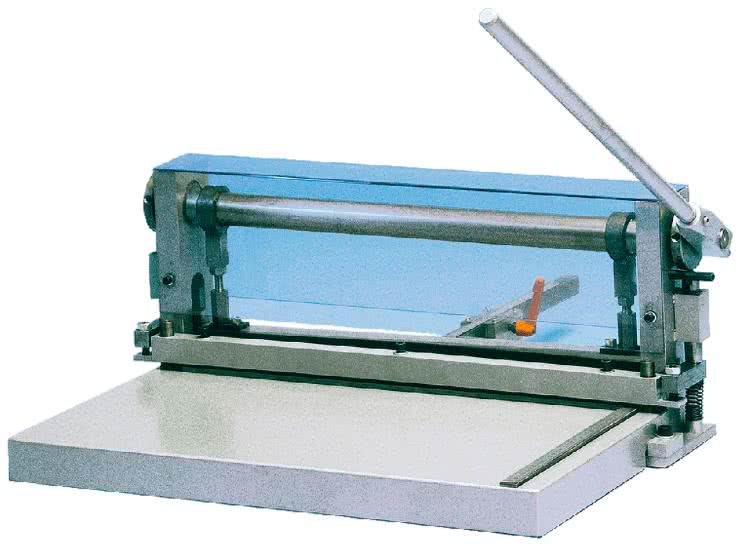

Pierwszym etapem produkcji PCB jest docięcie laminatu na odpowiedni wymiar (z pewnym marginesem technologicznym) – do tego celu służą specjalistyczne gilotyny (fotografia 21), choć proces może być wykonany od razu za pomocą frezarki CNC, wykonującej także wszystkie niezbędne wiercenia pod przelotki, pady elementów THT oraz otwory montażowe i szczeliny izolacyjne.

W przypadku technik bazujących na konwencjonalnym wytrawianiu miedzi kolejnym etapem jest przeniesienie na powierzchnię metalizowanego laminatu odpowiedniej mozaiki ścieżek – proces ten niemal zawsze wykonuje się za pomocą naświetlania nadfioletem, przy czym do wyboru są trzy główne możliwości:

- zastosowanie gotowego laminatu światłoczułego (fotografia 22),

- pokrycie laminatu lakierem światłoczułym, np. w postaci sprayu (fotografia 23),

- pokrycie laminatu specjalną folią z użyciem laminatora (fotografia 24).

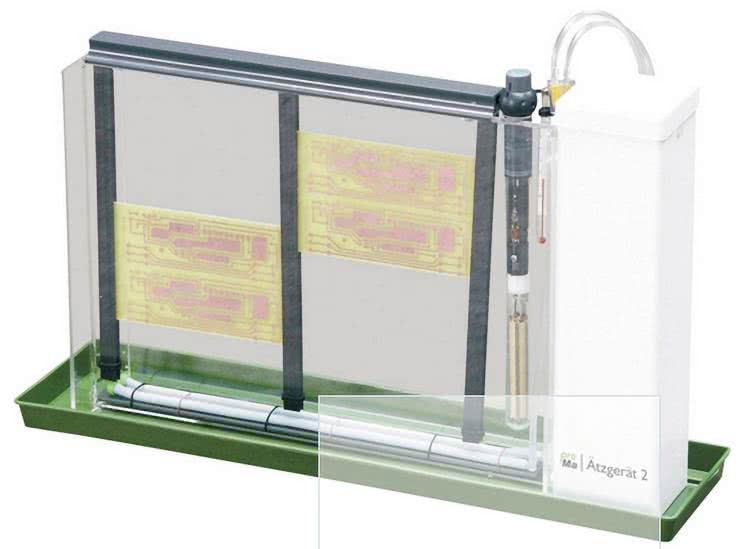

Samo trawienie może wprawdzie odbywać się w prostej wytrawiarce (fotografia 25), ale znacznie większe możliwości i lepszą kontrolę nad całym procesem daje zastosowanie specjalistycznej maszyny, wykorzystującej natryskiwanie wytrawiacza na powierzchnię miedzi pokrytej mozaiką ochronną.

Interesujące rozwiązanie w tym segmencie rynku przedstawiła niemiecka firma Bungard Elektronik GmbH & Co.KG – maszyny z serii Splash Center/Splash Center XL (fotografia 26) pozwalają na przeprowadzenie kompletnego procesu trawienia, płukania i suszenia płytek. Po trawieniu natryskowym płytkę należy zanurzyć w zbiorniku z czystą wodą, a następnie przenieść ją do komory, w której obydwie powierzchnie laminatu zostaną spłukane za pomocą wodnego sprayu. Urządzenie zawiera także system umożliwiający zdjęcie z powierzchni płytki resztek lakieru ochronnego (co odsłania mozaikę ścieżek) oraz… mechaniczną prasę rolkową do bezpyłowego suszenia płytek i dodatkowy zbiornik, np. do cynowania bezprądowego.

Ten sam producent – firma Bungard – oferuje ponadto specjalne szczotkarki, przeznaczone do mechanicznego czyszczenia laminatu pomiędzy kolejnymi procesami technologicznymi – np. po zakończeniu trawienia. Przykładem takiej maszyny może być model RBM 300 (fotografia 27), opracowany z myślą o zastosowaniach w produkcji prototypowej i małoseryjnej oraz aplikacjach laboratoryjnych. Urządzenie umożliwia czyszczenie płytek o szerokości do 300 mm, a oprócz obrotu szczotek zapewnia także funkcję oscylacji poprzecznych z amplitudą do 10 mm.

Następnym etapem produkcji PCB jest wykonywanie metalizacji otworów – w tym zakresie firma Bungard oferuje dwie technologie. Konwencjonalna – z metalizacją chemiczną (miedziowanie galwaniczne) – może być wykonana za pomocą maszyny Compacta 30 (fotografia 28) – zaledwie 80-kilogramowego urządzenia, pozwalającego na realizację pełnego procesu galwanizacji i to zarówno w zakresie metalizacji otworów, jak i złocenia oraz cynowania ścieżek.

Druga metoda – mechaniczna – opiera się na zastosowaniu specjalnej prasy ręcznej (fotografia 29) oraz niewielkich „nitów” w postaci cienkościennych tulejek, umieszczanych w otworach o odpowiedniej średnicy i zaciskanych przy użyciu wymiennych głowic.

Metoda ta pozwala na relatywnie szybkie wykonanie przelotek i otworów metalizowanych dla elementów THT, bez konieczności inwestowania w stacjonarną maszynę galwanizacyjną. Należy jednak pamiętać, że nie nadaje się ona do płytek wielowarstwowych (które z natury rzeczy muszą być metalizowane na drodze galwanicznej), nie ma ponadto większego sensu w zastosowaniu do dużych płytek zawierających setki otworów, a także do projektów o wysokiej gęstości upakowania elementów. W sprzedaży dostępne są przelotki o średnicach (wewnętrzna/zewnętrzna):

- 0,4 mm/0,6 mm,

- 0,6 mm/0,8 mm,

- 0,8 mm/1,0 mm,

- 1,0 mm/1,4 mm,

- 1,2 mm/1,6 mm,

- 1,5 mm/1,9 mm.

Warto wiedzieć, że długość przelotek (2,2...2,7 mm) została przewidziana do zastosowania z laminatami o grubości 1,5 mm, dlatego też produkt nie nadaje się do użycia z płytkami o grubości znacząco różnej od standardowej.

Na stronie firmy Bungard można znaleźć szereg propozycji gotowych linii produkcyjnych, złożonych z wybranych urządzeń niemieckiego producenta. Warto zwrócić uwagę na imponujące czasy wykonania płytek – przykładowo, proces przedstawiony na rysunku 14, przeprowadzony na dwuwarstwowej płytce (lub panelu) o wymiarach 300×400 mm (z galwaniczną metalizacją otworów), wymaga wprawdzie użycia 9 urządzeń (w tym – dla wygody – dwóch osobnych laminatorów), ale całość trwa zaledwie… 2 godziny (!).

Tak krótki czas wytwarzania PCB jest nieosiągalny przy zamówieniu płytek w fabryce zewnętrznej, nawet w najbardziej ekspresowym trybie realizacji. Uważni Czytelnicy zauważą, że na pokazanym schemacie linii produkcyjnej zabrakło etapów chemicznego trawienia samych ścieżek – proces odwzorowywania mozaiki został tutaj bowiem zrealizowany poprzez bezpośrednie frezowanie odstępów izolacyjnych za pomocą frezarki CNC. Ponieważ technika ta zyskuje w ostatnich latach coraz większe zainteresowanie, przyjrzyjmy się bliżej dostępnym na rynku maszynom, przeznaczonym właśnie do tego typu produkcji.

Frezarki CNC do zastosowań w elektronice

Dostęp do frezarek sterowanych numerycznie znacząco zwiększył się w ciągu minionej dekady, a – podobnie, jak w wielu innych przypadkach – przyczyną tego faktu jest ekspansja tanich, chińskich maszyn, dostępnych od ręki praktycznie dla każdego. Dziś niedrogie, biurkowe maszyny CNC są w zasięgu możliwości finansowych nie tylko małych firm, ale także amatorów czy studenckich kół naukowych. Osoby, które mają pewne doświadczenie z tego typu urządzeniami, doskonale wiedzą jednak, że w parze z ceną idzie także jakość wykonania oraz zastosowanych materiałów i elementów mechanicznych – w przypadku frezowania PCB wymagana dokładność pozycjonowania, poziom wibracji i odchyłek prowadzenia głowicy czy też amplituda bicia wrzeciona sprawiają, że budżetowe „maszynki” nie sprawdzają się w tak wymagających zastosowaniach. Na rynku istnieje jednak szereg firm, oferujących wysokiej klasy, precyzyjne frezarki, przeznaczone właśnie do ekspresowej produkcji PCB.

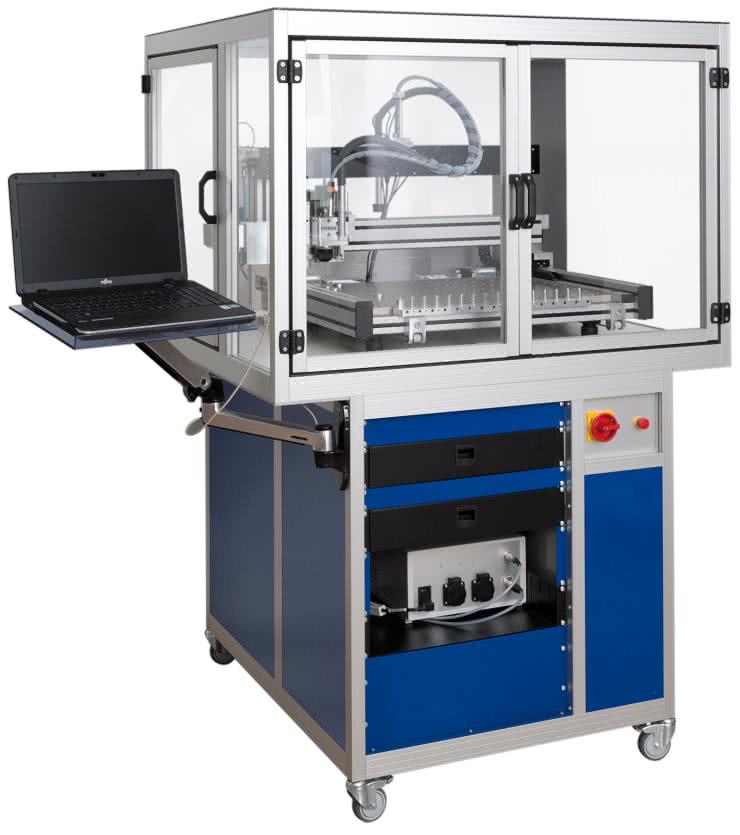

Przykładem zaawansowanej maszyny CNC dla potrzeb elektroniki jest model CCD Premium marki Bungard (fotografii 30). Urządzenie zapewnia rozdzielczość pozycjonowania na poziomie 0,79 μm (w konfiguracji standardowej!) i pole robocze o wymiarach 400×500 mm. Frezarka może być wyposażona w szereg opcji dodatkowych – odciągacz pyłu, dyspenser czy cichy kompresor wraz ze stołem próżniowym do stabilnego mocowania obrabianego materiału. Automatyczna wymiana narzędzi zapewnia pracę z nawet 30 końcówkami roboczymi bez konieczności manualnej ingerencji operatora.

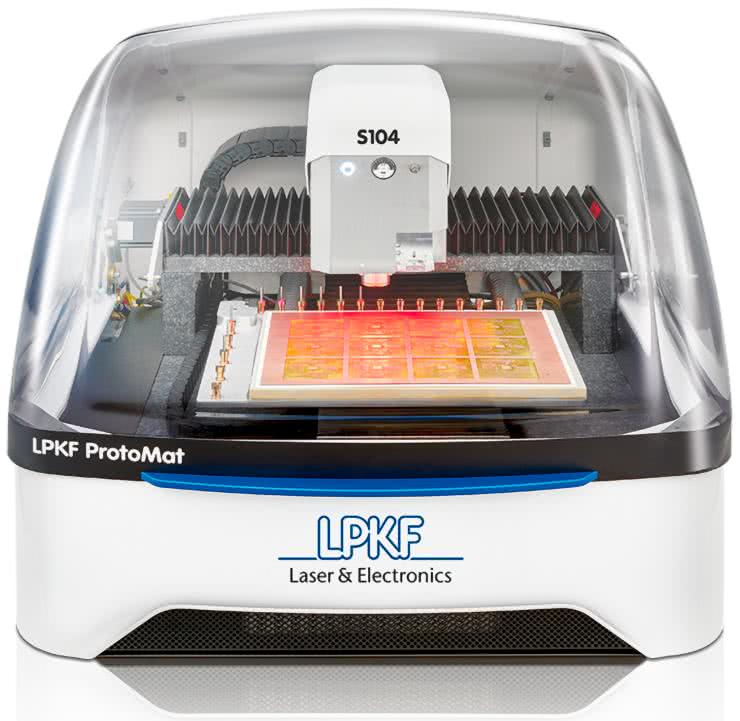

Inny niemiecki producent – firma LPKF Laser & Electronics SE – oferuje trzy modele relatywnie kompaktowych maszyn CNC: ProtoMat S104, ProtoMat S64 oraz ProtoMat E44. Pierwszy i zarazem najbardziej zaawansowany – ProtoMat S104 (fotografia 31) – nadaje się zarówno do frezowania standardowych laminatów FR4 oraz wykonywania wierceń, jak i do pracy z podłożami mikrofalowymi, prepregami dla płytek wielowarstwowych, czy też tabliczkami znamionowymi i panelami frontowymi obudów urządzeń. Co więcej, frezarka może także służyć do produkcji szablonów pasty lutowniczej, a nawet obróbki niewielkich obudów czy depanelizacji płytek drukowanych. Przy użyciu odpowiednich akcesoriów, ProtoMat S104 jest w stanie pełnić funkcję automatycznego dyspensera. Wbudowany system wizyjny wspiera automatyczne rozpoznawanie markerów optycznych, a zmieniacz narzędzi pozwala na załadowanie do 20 końcówek roboczych. Konstrukcja zawdzięcza swoją stabilność ciężkiej, granitowej podstawie, a stół próżniowy zapewnia kompatybilność nawet z elastycznymi podłożami dla płytek typu rigid-flex. Mechaniczna rozdzielczość maszyny ProtoMat S104 wynosi 0,5 μm (0,02 mil), zaś powtarzalność – ±5 μm (±0,2 mil).

Drukowane płytki drukowane, czyli początki kolejnej rewolucji

Upowszechnienie druku 3D sprawiło, że innowatorzy z różnych branż przemysłu zaczęli poszukiwać kolejnych obszarów aplikacyjnych dla istniejących technologii wytwarzania przyrostowego. Zmodyfikowana metoda FDM – czyli najpopularniejszego obecnie sposobu drukowania za pomocą rozgrzanego do półpłynnej postaci filamentu termopolimerowego – znalazła już zastosowanie w inżynierii biomedycznej (od pewnego czasu można kupić komercyjne biodrukarki, mogące pracować z rozmaitymi materiałami biologicznymi), a obecnie coraz więcej mówi się o… drukowaniu płytek PCB. I to na dwa sposoby.

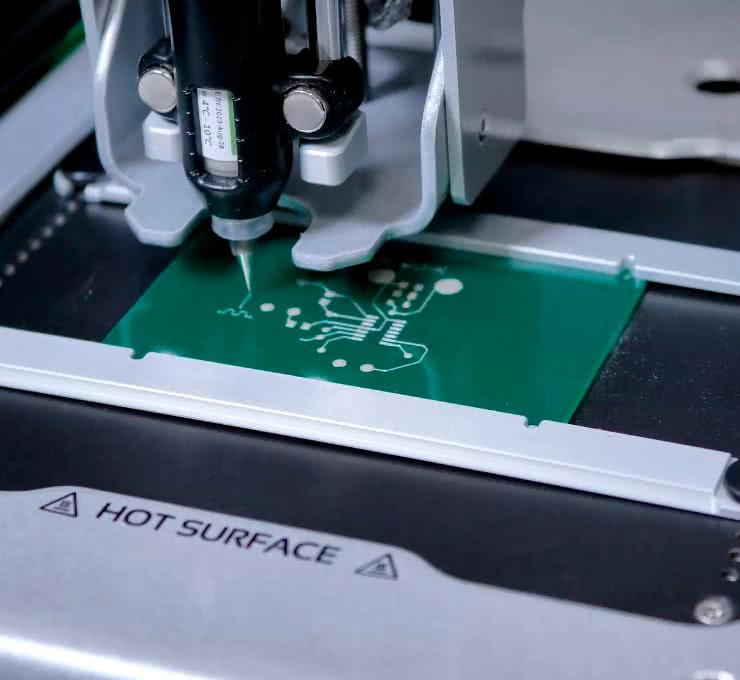

Pierwszy z nich – podobnie jak w przypadku wspomnianych biodrukarek – korzysta ze specjalnej pasty (w tym przypadku przewodzącej prąd elektryczny), która nanoszona jest na gotowe podłoże w sposób niewiele różniący się od tego, z którego korzystają klasyczne dyspensery zrobotyzowane (fotografia 32).

Jako przykład maszyny stosującej tę właśnie technologię można wskazać model V-One kanadyjskiej firmy Voltera (fotografia 33) – co ciekawe, urządzenie jest zaprojektowane z myślą o maksymalnym uproszczeniu prototypowania urządzeń elektronicznych w szerokim tego słowa znaczeniu, umożliwia bowiem nie tylko nanoszenie substancji przewodzącej (zastępującej miedź), ale także wiercenie CNC w tradycyjnych płytkach na bazie FR4, nanoszenie pasty lutowniczej, a nawet… lutowanie z użyciem podgrzewanego stołu roboczego.

Ten sam producent wdrożył także do sprzedaży inne urządzenie – drukarkę NOVA (fotografia 34), zdolną do pracy z różnymi tuszami przewodzącymi oraz na różnych rodzajach podłoży.

Przykładowe aplikacje obejmują m.in. tagi RFID na podłożach papierowych (fotografia 35), tensometry (podłoże FR4, ścieżki z tuszu na bazie grafitu – fotografia 36), foliowe czujniki nacisku (podłoże wykonane z folii PET – fotografia 37) czy elastyczne płytki drukowane na podłożu kaptonowym (fotografia 38).

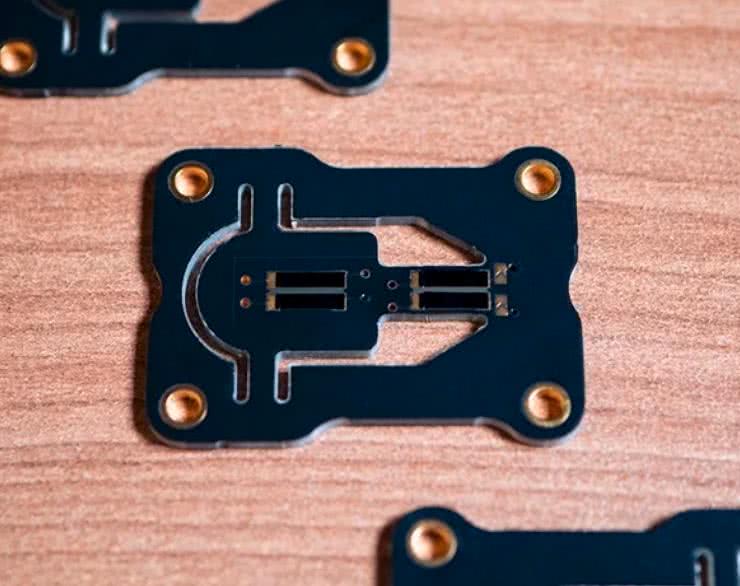

Znacznie bardziej obiecująca technologia bazuje na drukowaniu całej płytki PCB za pomocą kilku rodzajów materiałów: przewodzącego (do budowy ścieżek, przelotek i padów lutowniczych), dielektrycznego (podłoże) oraz specjalnego (np. do wykonywania zagrzebanych komponentów pasywnych). Możliwość drukowania w trzech wymiarach, warstwa po warstwie, pozwala na produkcję wielowarstwowych płytek o bardzo złożonej strukturze (fotografia 39), w ramach tego samego procesu technologicznego, co stoi w całkowitej opozycji do złożonych, wieloetapowych procedur bazujących na technikach chemicznej i mechanicznej obróbki materiałów tradycyjnych.

Zaawansowana drukarka DragonFly IV (fotografia 40), amerykańskiej marki Nano Dimension, zapewnia jak na razie dość przeciętne pole robocze (160×160×3 mm), jednak dla osób zaznajomionych z nowoczesnymi technikami druku 3D nie będzie to raczej zaskoczeniem.

Rozdzielczość w osiach X,Y (płaszczyzna pozioma) wynosi 18 μm, zaś w osi pionowej (Z) – 10 μm. Co jednak najważniejsze, technologia zastosowana w tej ponadpółtonowej maszynie pozwala na uzyskiwanie ścieżek o szerokości minimalnej 0,075 mm (3 mil) i odstępie minimalnym 0,1 mm (4 mil), przelotek o średnicy minimalnej 0,15 mm (6 mil), warstw izolacyjnych o grubości od 10 μm (0,4 mil) oraz warstw przewodzących od 1,18 μm (0,05 mil). Producent chwali się rozmaitymi realizacjami przykładowymi – w tym trójwymiarową anteną o charakterystyce sferycznej (fotografia 41).

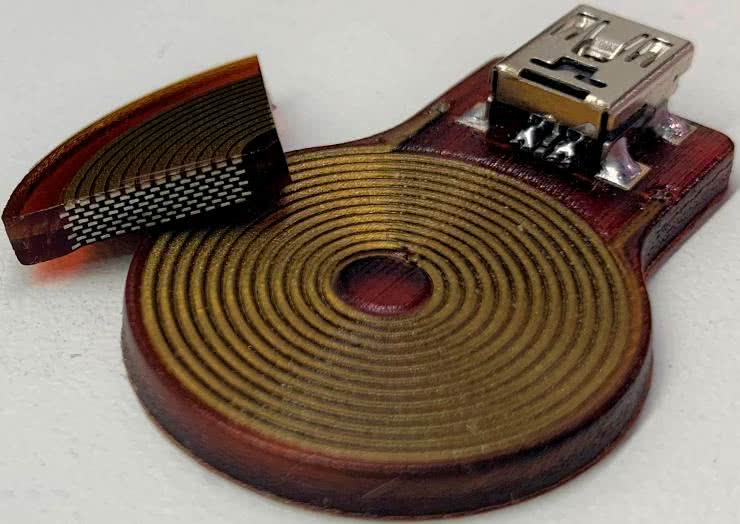

Czy też wielowarstwowymi, miniaturowymi cewkami planarnymi o wysokiej efektywności (fotografia 42).

Nowoczesny sprzęt montażowy w zastosowaniach prototypowych i małoseryjnych

Gdy myślimy o prototypowaniu urządzeń elektronicznych, naszym pierwszym skojarzeniem w zakresie technik montażu elementów na PCB jest rzecz jasna lutowanie manualne (punktowe). I choć w wielu przypadkach ten tok myślenia jest w pełni słuszny, to nie wszystkie komponenty nadają się do montażu ręcznego. W przypadku układów BGA lub ultrakompaktowych podzespołów WLCSP lutowanie jest wprawdzie możliwe przy użyciu specjalistycznego sprzętu (np. stacji IR – fotografia 43), jednak na dłuższą metę ten sposób montażu może okazać się uciążliwy.

Pozostaje jeszcze problem prototypów o dużej liczbie elementów – chociażby w przypadku matryc dyskretnych diod LED czy też rozmaitych układów multipleksowanych o powtarzalnej strukturze. We wszystkich wymienionych przypadkach sensowne może być zainwestowanie w sprzęt, dający namiastkę pełnowymiarowej linii montażowej, ale w mocno skompresowanej formie.

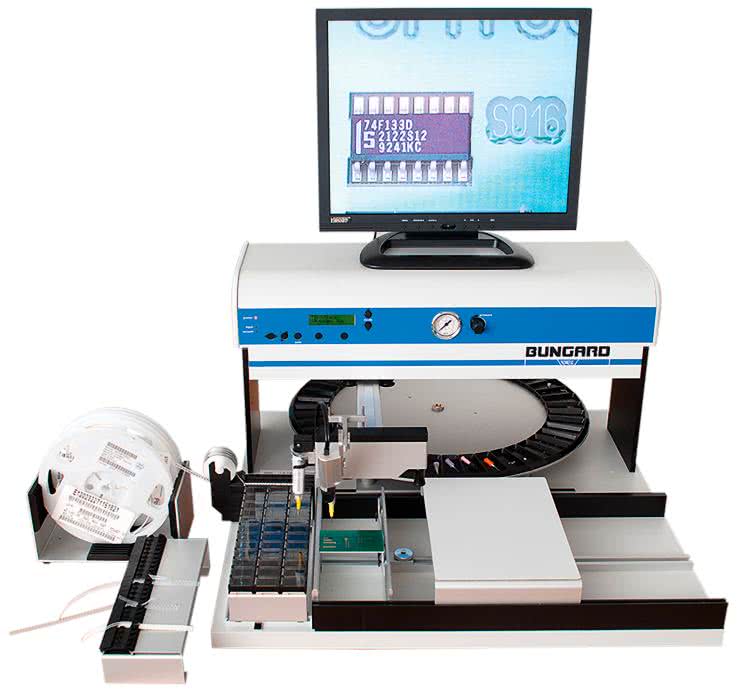

Drukarki pasty lutowniczej, przeznaczone do prac prototypowych, mają zwykle postać prostych, manualnych przyrządów biurkowych, wyposażonych w szereg pokręteł dociskowych i regulacyjnych, pozwalających na ustalenie optymalnego docisku oraz wyrównanie szablonu z mozaiką padów lutowniczych (poprzez przesuw w osiach X,Y oraz doregulowanie kąta obrotu szablonu). Przykładową drukarkę – model PRINTSTAR 3000 marki Bungard o polu roboczym 300×400 mm i powtarzalności pozycjonowania ±0,01 mm – można zobaczyć na fotografii 44.

W przypadku płyt PCB o dwustronnym montażu elementów lutowanie rozpływowe wymaga umocowania podzespołów na dolnej stronie płytki za pomocą kropel kleju. Dyspensery automatyczne mogą występować jako samodzielne maszyny (przykładowe urządzenie – model SEC-E380-30ccSBV chińskiej marki Second Intelligent Equipment – można zobaczyć na fotografii 45) lub stanowić część bardziej rozbudowanych systemów.

Do tej drugiej kategorii należy maszyna SMT 3000 marki Bungard (fotografia 46), będąca manualnym systemem, wspomagającym układanie elementów SMD (pick & place) poprzez mechaniczną stabilizację chwytaka podciśnieniowego oraz powiększenie obrazu z użyciem wysokiej jakości systemu wizyjnego. Oprócz kleju urządzenie może także nakładać pastę lutowniczą, co sprawdza się jednak tylko w przypadku elementów o większym rastrze.

W pełni automatyczną procedurę P&P realizuje robot NeoDen 3V-A (fotografia 47). Urządzenie ma dwie głowice chwytające komponenty, oferujące możliwość obrotu o ±180°, jest ponadto wyposażone w kamerę HD połączoną z automatycznym systemem rozpoznawania obrazu, 44 podajniki taśm, do 5 podajników wibracyjnych oraz 5...10 tacek z komponentami (np. dużymi układami scalonymi LQFP). Najmniejszy rozmiar obsługiwanych komponentów to 0402, zaś największy – TQFP144 (przy czym wysokość komponentów jest ograniczona do 5 mm, co sprawia, że maszyna nie jest w stanie pracować z większością kondensatorów elektrolitycznych, dławików mocy, a także wieloma modułami SMT, np. kompaktowymi zasilaczami AC/DC czy przetwornicami DC/DC). Dokładność pozycjonowania wynosi ±0,02 mm (0,8 mil), dzięki czemu robot NeoDen 3V-A dobrze nadaje się do montażu kompaktowych układów o małej i średniej gęstości upakowania komponentów (radzi sobie także z gęsto zabudowanymi płytkami, o ile nie wymagają one lutowania elementów poniżej wspomnianego już rozmiaru 0402).

Na koniec pozostawiliśmy tematykę lutowania prototypów metodą rozpływową. W sprzedaży dostępne są rozmaite modele kompaktowych pieców, które (poza nielicznymi wyjątkami) mieszczą się w jednej z dwóch kategorii. Najmniejsze i najlżejsze piece szufladowe (fotografia 48) oferują możliwość wygodnego lutowania rozpływowego niewielkich płytek przy małym zapotrzebowaniu na moc zasilania. Ich wadą jest zwykle nierównomierność rozkładu temperatury, przez co praktyczne rozmiary PCB są znacznie ograniczone względem katalogowych wymiarów przestrzeni roboczej.

Wady tej pozbawione są (przynajmniej w znacznym stopniu) piece komorowe, których konstrukcja jest zbliżona do… konwencjonalnego piekarnika elektrycznego (fotografia 49). Nieco podobna jest też zasada działania – wbudowane wentylatory zapewniają równomierną cyrkulację powietrza, podobnie jak ma to miejsce w przypadku znanego z kuchni termoobiegu. W przypadku pieców komorowych należy jednak zazwyczaj liczyć się z większym poborem mocy, stąd wiele z nich wymaga zasilania trójfazowego.

Podsumowanie

W artykule przedstawiliśmy szerokie spektrum zagadnień, związanych z prototypowaniem urządzeń elektronicznych. Siłą rzeczy, musieliśmy ograniczyć się do najważniejszych aspektów, choć przecież na efektywność pracy badawczo-rozwojowej i jakość prototypów pod względem tak funkcjonalnym, jak i estetycznym, wpływa szereg innych czynników – dostęp do odpowiedniej aparatury pomiarowej, wyposażenia laboratoryjnego czy też rozmaitych narzędzi stosowanych w debugowaniu systemów wbudowanych (analizatory stanów logicznych i protokołów, programatory-debuggery, itd.). Każda branża dyktuje także specyficzne wymagania, które należy spełnić podczas projektowania urządzeń, stąd też w zaawansowanych działach rozwojowych przedsiębiorstw można niejednokrotnie trafić np. na komory klimatyczne i wytrząsarki (w przypadku urządzeń przemysłowych lub motoryzacyjnych) bądź symulatory pacjenta i testery bezpieczeństwa elektrycznego (w firmach zajmujących się opracowaniem aparatury medycznej).

Niezależnie od rodzaju produkowanych wyrobów, jedno jest pewne – prototypowanie stanowi krytycznie ważny etap opracowania nowych urządzeń elektronicznych, a właściwie dobrane wyposażenie pozwala znacząco skrócić czas, dzielący koncepcję (lub zamówienie) od wdrożenia produktu. Warto też mieć na uwadze fakt, że jesteśmy obserwatorami rodzącej się rewolucji – elektroniki drukowanej, w dosłownym znaczeniu. I choć trudno się spodziewać, aby tego typu technologie miały wyprzeć z rynku konwencjonalne metody produkcji obwodów wielowarstwowych, to z pewnością otworzą one drogę do całkowicie nowatorskich rozwiązań, z czego skorzystają firmy operujące w najbardziej zaawansowanych obszarach aplikacyjnych.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj