Lista zalet silników bezszczotkowych jest imponująco długa i można bez większej przesady stwierdzić, że obejmuje najlepsze cechy spotykane w innych rodzajach silników. A to wszystko przy zaledwie jednej, głównej wadzie - skomplikowanym sterowaniu, daleko bardziej złożonym, niż ma to miejsce w przypadku silników szczotkowych (komutatorowych) czy też silników AC różnych typów. Za cenę konieczności stosowania rozbudowanego kontrolera zyskujemy jednak:

- bardzo wysoką trwałość mechaniczną i niezawodność - z uwagi na brak komutatora i zespołu szczotek, czas bezawaryjnej pracy silników BLDC jest ograniczony praktycznie tylko przez zużycie łożysk;

- niski poziom emisji zakłóceń elektromagnetycznych i akustycznych - brak iskrzenia na styku szczotek i komutatora sprawia, że silniki BLDC pracują znacznie "ciszej" (pod względem EMC) niż klasyczne silniki DC. Co więcej, prawidłowo wysterowany silnik BLDC jest także praktycznie bezgłośny (w dosłownym znaczeniu), co ma znaczenie m.in. w wentylatorach komputerowych czy też aplikacjach HVAC oraz AGD;

- doskonałą dynamikę - silniki bezszczotkowe mogą osiągać bardzo duże prędkości obrotowe i przyspieszenia kątowe, ale dobrze radzą sobie także przy powolnych obrotach - przy zastosowaniu odpowiedniego sterowania zapewniają doskonałą płynność ruchu i zachowują dobrą stabilność momentu obrotowego,

- wysoką sprawność - silniki BLDC osiągają typowo sprawność energetyczną na poziomie 85...90%, czyli o 10% więcej w porównaniu do napędów komutatorowych;

- doskonale kontrolowany moment obrotowy - kolejną zaletą silników BLDC jest zdolność do pracy z wysokim momentem obrotowym, a - co często jeszcze ważniejsze - moment ten może być swobodnie kontrolowany, co ma znaczenie przede wszystkim w aplikacjach transportowych i przemysłowych;

- możliwość pracy w trybie pozycyjnym - w odróżnieniu od większości innych rodzajów silników, napędy BLDC świetnie sprawdzają się w zastosowaniach wymagających precyzyjnego pozycjonowania wału napędowego, czym zbliżają się do silników krokowych (są jednak praktycznie pozbawione wielu istotnych wad bądź wady te są znacznie mniej istotne);

- duża gęstość mocy - nawet niewielkie i lekkie silniki BLDC są w stanie pracować przy zaskakująco wysokim poziomie mocy, niespotykanym w silnikach szczotkowych o porównywalnych wymiarach.

Wybrane aplikacje silników bezszczotkowych

Wymienione zalety determinują główne obszary aplikacji silników bezszczotkowych. Wymieńmy zatem pokrótce kilka zastosowań - zarówno tych najczęściej spotykanych w codziennej praktyce, jak i specjalnych, z którymi mają styczność raczej nieliczni inżynierowie z wyspecjalizowanych branż high-tech. Przy każdym z przykładów zwracamy uwagę na parametry najistotniejsze dla danego segmentu rynku.

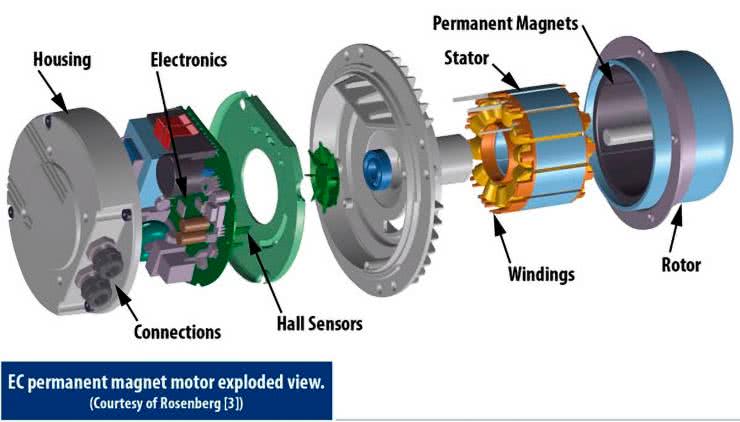

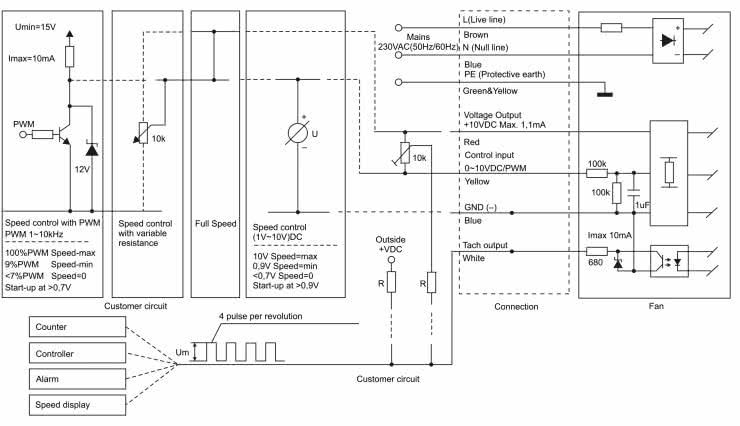

- Wentylatory - brak efektu zużycia szczotek i styków komutatora, a także zdolność do pracy z wysokimi prędkościami obrotowymi sprawia, że silniki BLDC doskonale nadają się do budowy wentylatorów - zarówno tych niewielkich, stosowanych m.in. w sprzęcie komputerowym, jak i wydajnych wentylatorów promieniowych i osiowych, stosowanych w branży HVAC czy w automatyce przemysłowej i określanych skrótem EC (Electronically Commutate) - rysunek 1. Niemal zawsze wentylatory EC są wyposażone w wejście wspierające przynajmniej jeden z dwóch najpopularniejszych standardów: sygnał PWM lub analogowy sygnał napięciowy 0...10 V (rysunek 2).

- Sprzęt komputerowy i RTV - możliwość stabilnej i cichej pracy bez generowania szkodliwych wibracji, a także niski poziom generowanych zaburzeń elektromagnetycznych czynią małe silniki BLDC doskonałym wyborem do napędu precyzyjnych mechanizmów, stosowanych w sprzęcie komputerowym (tradycyjne dyski twarde HDD - fotografia 1) oraz audiowizualnym (napędy optyczne płyt CD/DVD, odtwarzacze kaset VHS, itd.). Dodatkową zaletą silników typu outrunner (więcej na ten temat można przeczytać w dalszej części artykułu) jest dosyć duża bezwładność, dodatkowo stabilizująca obroty w sposób pasywny (mechaniczny).

- Automatyka przemysłowa - doskonała dynamika silników bezszczotkowych, duży moment obrotowy, długa trwałość oraz możliwość precyzyjnej kontroli prędkości, momentu obrotowego lub pozycji sprawia, że napędy BLDC są podstawowym wyborem w przypadku konstrukcji serwomotorów, robotów przemysłowych, maszyn CNC itp.

- Pojazdy elektryczne - nowoczesne silniki bezszczotkowe, za sprawą wysokiego momentu obrotowego, sprawności i dynamiki sterowania, świetnie sprawdzają się w systemach napędowych samochodów elektrycznych (fotografia 2), wózków AGV, gokartów, wózków golfowych, hulajnóg, rowerów, skuterów, jednokołowców, a także... w napędach nowoczesnych łodzi elektrycznych (fotografia 3).

- Elektronarzędzia i sprzęt AGD - duża gęstość mocy i wysoki moment obrotowy są parametrami kluczowymi w konstrukcji nowoczesnych, ergonomicznych elektronarzędzi ręcznych. Z tego też względu wysokiej klasy wkrętarki, klucze udarowe, szlifierki, a nawet odkurzacze są obecnie konstruowane w oparciu o silniki BLDC, zasilane kilkuamperogodzinowymi akumulatorami litowo-jonowymi.

- Modele RC - wysoki moment obrotowy, kompaktowe wymiary, a także doskonałe osiągi w zakresie prędkości czynią silniki BLDC doskonałym źródłem napędu dla zdalnie sterowanych samolotów czy też modeli samochodów. Niektóre silniki modelarskie są w stanie osiągać niebywale wprost wysoką moc szczytową - przykładowo, silnik G2 C5340...190 marki FOXY (fotografia 4), przy średnicy korpusu równej 63 mm i długości 60 mm, został zaprojektowany w sposób umożliwiający pracę z mocą maksymalną na poziomie 3300 W (!).

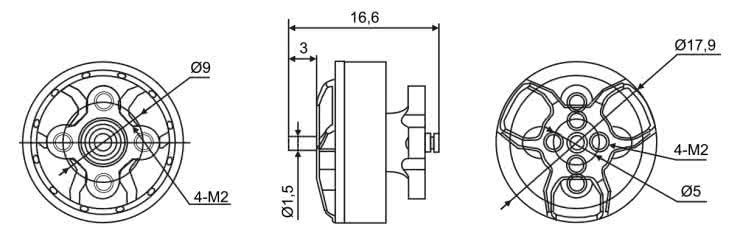

- Drony - współczesne bezzałogowce - zarówno te do użytku amatorskiego, jak i profesjonalnych aplikacji wykorzystywanych w operacjach służb mundurowych czy monitorowaniu stanu instalacji przemysłowych - wymagają doskonałej dynamiki i wysokich prędkości obrotowych napędu (co bezpośrednio przekłada się na zwrotność podczas wykonywania manewrów) lub dużego momentu obrotowego, umożliwiającego uzyskanie wymaganego udźwigu. Przykładowy silnik do tego typu zastosowań został pokazany na fotografii 5 i rysunku 3 - pomimo maleńkich wymiarów (całość ma średnicę zewnętrzną 17,9 mm i jest mocowana do ramion drona za pomocą czerech śrubek M2) silnik osiąga moc 304 W (przez maksymalnie 60 sekund) i - w zależności od mocy wysterowania oraz zastosowanego śmigła - jest w stanie uzyskać ciąg na poziomie przekraczającym 320 gramów.

- Gimbale - lekkie i szybkie silniki BLDC są stosowane jako napęd osi w gimbalach - zarówno tych przeznaczonych do pracy ze smartfonami, lustrzankami, aparatami bezlusterkowymi, kamerami sportowymi itd., jak i tych instalowanych w dronach. W mniejszych i tańszych gimbalach silniki są często budowane na bazie niewielkich płytek drukowanych (fotografia 6), zaś w bardziej profesjonalnych konstrukcjach stosuje się gotowe napędy specjalnie przystosowane do tego celu (fotografia 7).

- Roboty chirurgiczne - jednym z najbardziej spektakularnych zastosowań silników bezszczotkowych są manipulatory robotów chirurgicznych. W tym przypadku szczególne znaczenie dla konstruktorów ma możliwość sterowania z użyciem pozycji lub momentu obrotowego, wysoka niezawodność i dynamika oraz niewielkie wymiary i masa silników BLDC. Wśród najwyższej klasy napędów znajdują się nawet silniki przeznaczone do użycia w urządzeniach podlegających sterylizacji w autoklawie - przykładowy serwomotor marki Faulhaber można zobaczyć na fotografii 8.

- Aplikacje kosmiczne - zakres zastosowań silników bezszczotkowych w przypadku aplikacji kosmicznych obejmuje m.in. systemy pozycjonowania napędów rakietowych (aktuatory TVC), zawory paliwa, mechanizmy rozkładania paneli słonecznych, żyroskopy, a także tzw. koła reakcyjne - specjalne koła zamachowe, stosowane do ustalania pozycji satelity w przestrzeni kosmicznej. Co ciekawe, ten typ aktuatora jest stosowany także w małych satelitach (określanych mianem CubeSat) - na rynku można znaleźć gotowe jednostki, złożone z wydajnego silnika bezszczotkowego, masy obrotowej (koła zamachowego), a także specjalnych łożysk oraz kontrolera z interfejsami I²C, UART lub CAN (fotografia 9). Zakres pożądanych parametrów zależy oczywiście od rodzaju aplikacji, w każdym przypadku jednak kluczowe jest spełnienie wymagań technicznych, stawianych wszystkim komponentom kosmicznym (przystosowanie do pracy w wysokiej próżni, odporność na udary mechaniczne, silne narażenia akustyczne, duże wahania temperatur, itd.).

Zasada działania silnika bezszczotkowego

Silnik bezszczotkowy można rozpatrywać jako "odwróconą" i nieco uproszczoną wersję klasycznego silnika komutatorowego z magnesami trwałymi. W zwykłym silniku DC nieruchomy stator zawiera magnesy, zaś łożyskowany, obrotowy wirnik jest wyposażony w uzwojenia, połączone elektrycznie z komutatorem. Oddziaływanie pomiędzy magnesami a uzwojeniami (zasilanymi za pośrednictwem układu szczotki - komutator) powoduje powstawanie momentu obrotowego. Co ważne, cykliczne przełączanie zasilania uzwojeń (określane mianem komutacji) - zachodzące na drodze czysto mechanicznej - umożliwia wirowanie wektora pola magnetycznego, wytwarzanego przez rotor.

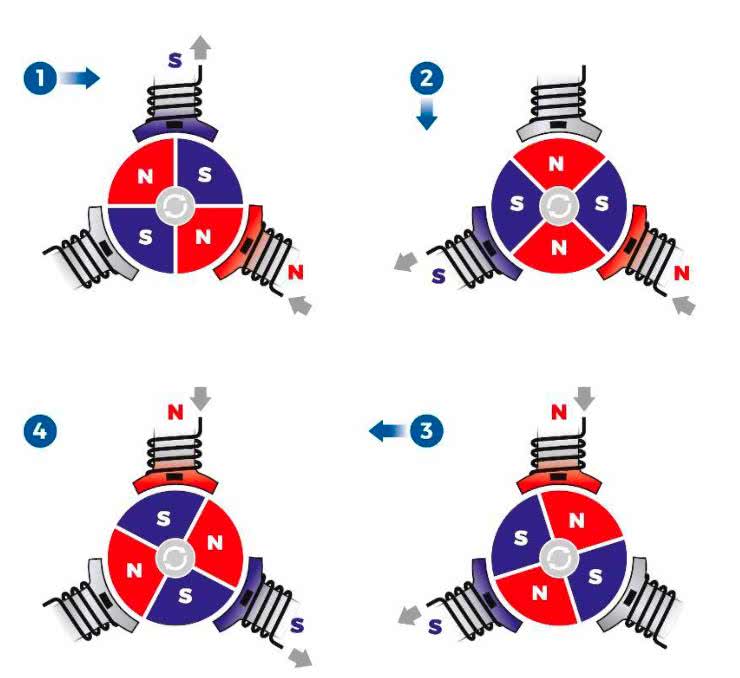

W przypadku silników bezszczotkowych, jak sama nazwa wskazuje, nie znajdziemy ani szczotek, ani współpracującego z nimi komutatora - wirowanie pola magnetycznego jest zatem realizowane na drodze aktywnego przełączania uzwojeń poprzez układ sterujący (pełniący funkcję elektronicznego komutatora - rysunek 4). Wspomniane wcześniej odwrócenie konstrukcji (względem klasycznego silnika szczotkowego) polega na umieszczeniu magnesów na rotorze, a zestawu uzwojeń - w statorze napędu.

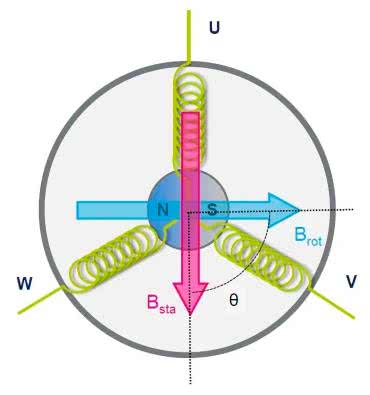

Dla lepszego zrozumienia zjawisk zachodzących w czasie pracy silnika bezszczotkowego warto wyobrazić sobie, że w prawidłowo wysterowanym napędzie rotor przez cały czas podąża za wirującym wektorem pola magnetycznego statora - wynika stąd słuszny wniosek, że silnik BLDC jest maszyną synchroniczną. Mało tego - jeżeli kąt pomiędzy wektorami obydwu pól magnetycznych (rysunek 5) będzie cały czas utrzymywany (w miarę możliwości) na poziomie 90°, to napęd uzyska maksymalny możliwy w danych warunkach moment obrotowy. Rzecz jasna, rzeczywisty moment zależy od konstrukcji silnika oraz natężenia prądu uzwojeń, ale tylko ortogonalne ustawienie wektorów magnetycznych pozwala wycisnąć tak wiele, jak to możliwe w danej sytuacji.

Co ciekawe - o ile w przypadku silników szczotkowych odpowiednia geometria komutatora oraz ułożenie uzwojeń sprawiają, że warunki zbliżone do optymalnych panują praktycznie zawsze (komutator jest wszak sztywno połączony z blokiem uzwojeń przez wał silnika), o tyle w silnikach BLDC zapewnienie odpowiednich zależności fazowych jest już tylko i wyłącznie zadaniem kontrolera. Aby jednak móc spełnić warunek ortogonalności pól magnetycznych, konieczne jest sterowanie z uwzględnieniem aktualnej pozycji rotora, czego można dokonać za pomocą metod czujnikowych (z użyciem sprzężenia zwrotnego w postaci czujników hallotronowych bądź enkoderów) lub bezczujnikowych (poprzez pomiar elektrycznych parametrów pracy silnika) - przyjrzymy im się bliżej w dalszej części artykułu.

Podstawy konstrukcji silników bezszczotkowych

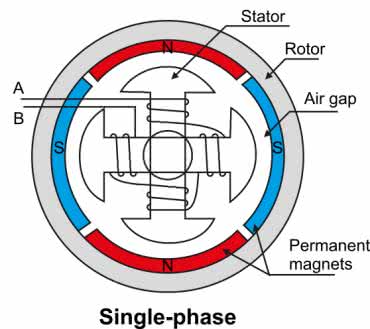

Jedną z podstawowych cech konstrukcyjnych każdego silnika bezszczotkowego jest liczba faz, czyli - innymi słowy - uzwojeń, które mogą być (niezależnie lub w grupach) wysterowane przez kontroler. Pisząc o uzwojeniach, mamy rzecz jasna na myśli osobne zespoły połączonych ze sobą cewek, rozmieszczonych symetrycznie na wspólnym magnetowodzie. I tak, silniki 1-fazowe (rysunek 6) mają wyprowadzone tylko dwa przewody zasilające uzwojenie, to ostatnie zaś podzielone jest zwykle na 4 połączone szeregowo cewki.

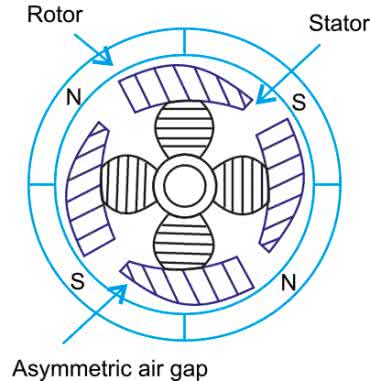

Nietrudno zauważyć, że idealnie symetryczna konstrukcja, przedstawiona na rysunku 6, byłaby narażona na efekt samoczynnej blokady w momencie, gdy bieguny rotora zostałyby przyciągnięte do najbliższych im, przeciwnych biegunów stojana (N-S, S-N). Aby uniknąć takiej sytuacji, silniki jednofazowe konstruowane są w sposób, zapewniający pewną asymetrię rdzenia statora - co można zobaczyć na rysunku 7.

Wbrew informacjom, jakie można czasem znaleźć w sieci, 1-fazowe silniki DC nie umożliwiają sterowania kierunkiem obrotów (np. przez zmianę polaryzacji impulsów sterujących) - ów kierunek jest narzucony konstrukcyjnie, stąd też taką uproszczoną budowę można spotkać głównie w wentylatorach czy niektórych pompach. Wydajność silników 1-fazowych jest niezbyt duża, ale prosta, kompaktowa konstrukcja i niski koszt implementacji są np. w przypadku tanich wentylatorów znacznie ważniejsze niż wyśrubowany moment obrotowy.

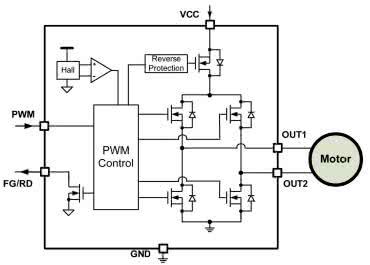

Ponieważ w silnikach 1-fazowych mamy do czynienia z pojedynczym uzwojeniem, to w celu uzyskania ruchu obrotowego zachodzi konieczność cyklicznego odwracania kierunków pola magnetycznego, generowanego przez stojan. Naturalnym wyborem w przypadku budowy sterowników dla takich napędów okazuje się zatem zastosowanie mostka H - przykładową realizację można zobaczyć na rysunku 8.

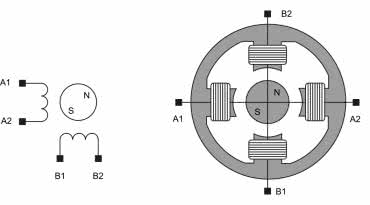

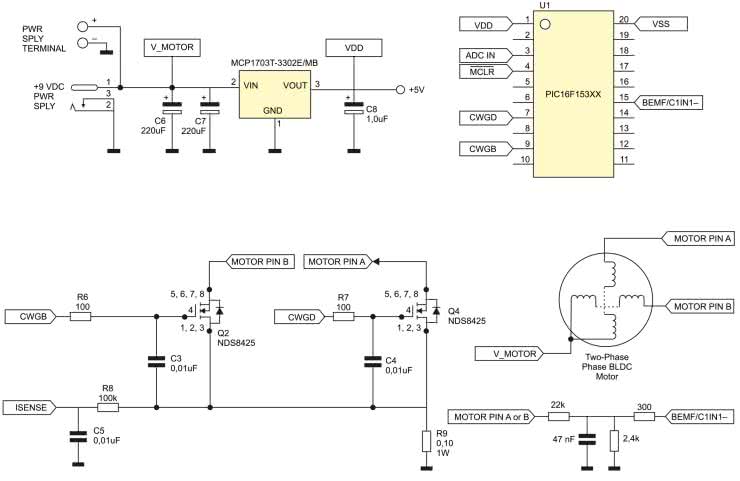

Silniki 2-fazowe mają już dwa niezależne uzwojenia (dwie pary cewek ułożone ortogonalnie - rysunek 9), jednak w większości praktycznych realizacji uzwojenia łączy się w taki sposób, że jedno z wyprowadzeń jest wspólne dla obu sekcji. Napędy tego typu przypominają więc nieco unipolarne silniki krokowe, do których wysterowania wystarczą pojedyncze tranzystory w konfiguracji otwartego drenu - przykład sterownika, opartego na mikrokontrolerze z rodziny PIC16 marki Microchip, można zobaczyć na rysunku 10. Silniki dwufazowe, dzięki możliwości prostego sterowania z użyciem jednego hallotronu, bywają często stosowane do budowy wentylatorów.

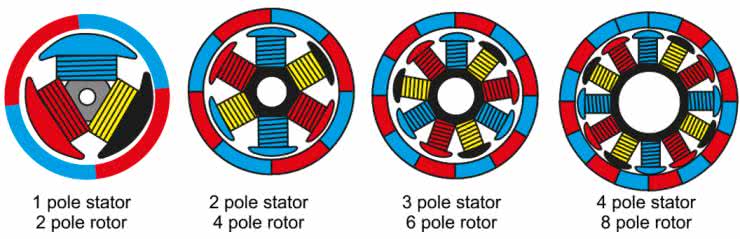

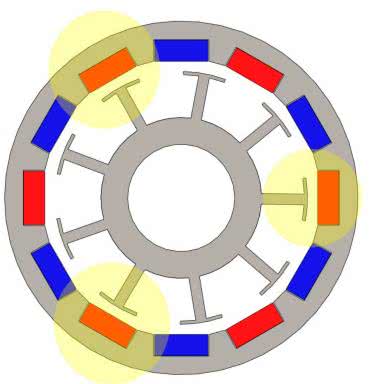

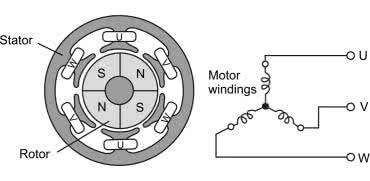

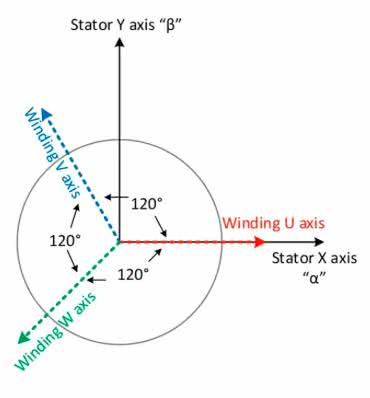

Zdecydowanie największe możliwości i najszerszy zakres zastosowań oferują silniki 3-frazowe. W zależności od przeznaczenia oraz preferencji producenta napędy tego typu są produkowane w bardzo wielu odmianach, różniących się liczbą biegunów (a raczej - par biegunów) magnetycznych rotora oraz konstrukcją statora (rysunek 11). Zazwyczaj najprostsze napędy 3-fazowe zawierają trzy pary szeregowo połączonych cewek (pełniących funkcję poszczególnych uzwojeń fazowych, oznaczanych zwykle literami U, V oraz W) i rotor o czterech parach biegunów (N,S,N,S,N,S,N,S), ale szeroko rozpowszechnione są też wykonania znacznie bardziej rozbudowane.

Generalna zasada jest prosta - im więcej biegunów, tym mniejsza prędkość maksymalna, osiągalna dla danego silnika - można to utożsamiać z silnikami krokowymi, w przypadku których wyższa rozdzielczość oznacza także wyższą częstotliwość impulsów sterujących (przy tej samej prędkości obrotowej). Struktura silnika często jest określana skrótem, np. 9N12P (zapisywanym także jako 9s12p) oznacza, że dziewięciu cewkom (ułożonym w trzy gałęzie po 3 szeregowe uzwojenia) odpowiada 12 biegunów magnetycznych rotora (zrealizowanych zwykle za pomocą 12 małych magnesów neodymowych, zamontowanych w wirniku - fotografia 5).

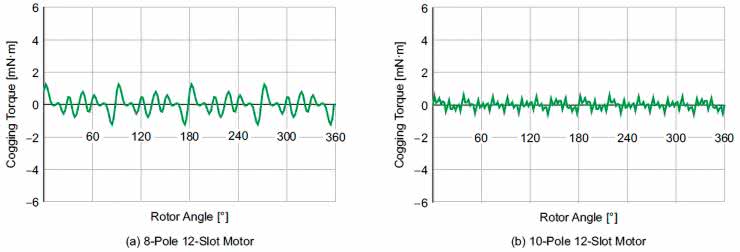

Co ważne, liczba biegunów rotora i slotów (tym mianem określa się szczelinę w rdzeniu stojana, w której umieszczone jest uzwojenie) wpływa bardzo wyraźnie na kulturę pracy silnika, a dokładniej na tzw. moment zaczepowy (cogging torque). Efekt ten jest wyczuwalny - np. podczas ręcznego obracania wału wyłączonego silnika - jako delikatne przeskoki, wynikające z przyciągania biegunów magnetycznych do kolejnych nadbiegunników stojana - dokładnie tak, jak ma to miejsce w przypadku silników krokowych, choć zwykle znacznie słabiej (rysunek 12).

O ile jednak w przypadku tych ostatnich obecność momentu zaczepowego leży u podstaw funkcjonowania tego typu napędów, o tyle dla silników BLDC stanowi ona spory problem - powoduje niepożądane drgania, hałas i jest źródłem problemów z precyzyjnym ustawieniem położenia kątowego wału. Z tego też względu silniki, od których wymaga się bardzo dokładnego pozycjonowania, są zwykle budowane przy użyciu sporej liczby biegunów i slotów. Warto wiedzieć, że liczba punktów zaczepowych (w ramach pojedynczego obrotu wirnika) jest równa najmniejszej wspólnej wielokrotności (NWW) liczb biegunów oraz slotów silnika, np. dla napędów 24s22p wynosi aż 264 - im więcej, tym lepiej, gdyż wraz ze wzrostem NWW maleje amplituda skoków momentu obrotowego, co doskonale wpływa na wynikową płynność ruchu (rysunek 13).

Budowa stojana i topologia uzwojeń

Uzwojenia poszczególnych faz (U, V, W) są najczęściej łączone w topologii gwiazdy, z punktem centralnym (wyprowadzeniem wspólnym) ukrytym wewnątrz obudowy silnika i niewyprowadzonym na zewnętrzne przewody zasilające (rysunek 14).

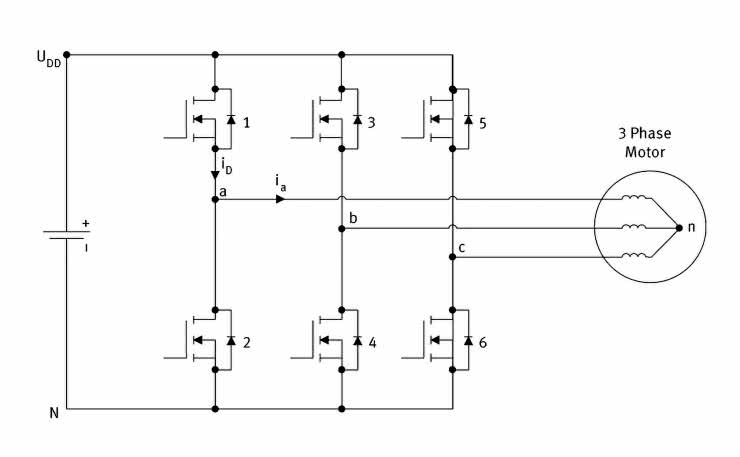

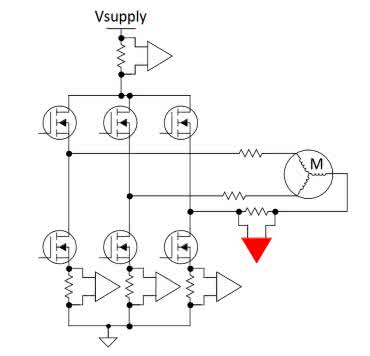

Teoretycznie uzwojenia mogą być także łączone w trójkąt, co jednak uważane jest za mniej efektywne w porównaniu do gwiazdy. Ponieważ konstrukcja 3-fazowych silników BLDC wymaga dwukierunkowego przepływu prądu przez uzwojenia, do sterowania napędami stosuje się stopnie mocy na bazie trzech półmostków (rysunek 15).

Silniki bezszczotkowe można klasyfikować pod względem sposobu nawinięcia uzwojeń oraz budowy rdzenia statora. W klasycznym zespole uzwojeń skupionych (concentrated winding) każdemu występowi rdzenia odpowiada jedna cewka (rysunek 16).

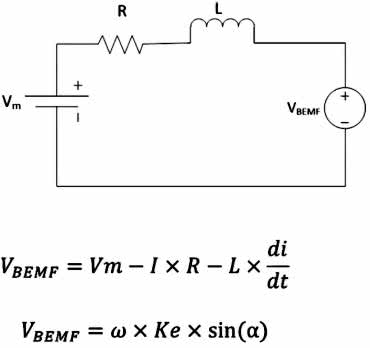

Taki sposób nawijania jest łatwy w produkcji, pozwala osiągnąć wyższy moment obrotowy, ale wiąże się także z pewnymi wadami - siła przeciwelektromotoryczna (BEMF - Back ElectroMotive Force), czyli napięcie indukowane w uzwojeniu na skutek zmian strumienia magnetycznego, w którym się ono znajduje, tworzy przebieg czasowy o kształcie zbliżonym do trapezoidalnego. To zaś powoduje wprowadzanie do układu wyższych harmonicznych prądu, które zwiększają straty (głównie w laminowanym rdzeniu statora). Pod tym względem znacznie lepsze okazują się uzwojenia nawijane tak, że sąsiadujące cewki zachodzą na siebie (w literaturze zagranicznej określa się to mianem distributed winding) - rysunek 17. W tym przypadku przebieg czasowy BEMF ma już kształt zbliżony do sinusoidy, a dodatkowo przebieg momentu obrotowego ulega wygładzeniu, co poprawia akustyczne właściwości silnika i zwiększa precyzję pozycjonowania.

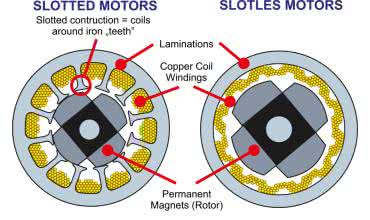

Kolejną, niezwykle istotną kwestią konstrukcyjną silników BLDC jest budowa rdzenia statora. W przypadku wykonań z otwartymi lub półotwartymi żłobkami (tzw. slotted stator) nadbiegunniki rdzenia zbliżone do magnesu rotora i oddzielone od niego jedynie wąską szczeliną powietrzną umożliwiają uzyskanie wysokiego momentu obrotowego, co jest największą zaletą tego typu geometrii. Jednak wówczas istotne staje się opisane wcześniej zjawisko momentu zaczepowego. Jeżeli jednak pozbędziemy się żłobków z rdzenia (tzw. slotless stator), wspomniany efekt całkowicie zanika, co pozwala uzyskać niezwykle cichy i płynny ruch, tak ważny w mechanice precyzyjnej (w tym np. robotach chirurgicznych czy niektórych systemach przemysłowych). Poprawa w zakresie płynności obrotów odbywa się jednak za cenę niższego momentu obrotowego. Porównanie obydwu konstrukcji można zobaczyć na rysunku 18.

Praktyczne konstrukcje silników BLDC

Zanim przejdziemy do opisu metod sterowania oraz zagadnień dotyczących budowy kontrolerów silników BLDC, warto prześledzić kilka zagadnień konstrukcyjnych związanych z praktycznymi realizacjami samych napędów - często mają one bowiem znaczny wpływ na to, który sposób sterowania należy wybrać oraz jakich parametrów należy oczekiwać od kontrolera.

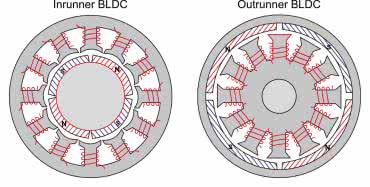

- Topologia układu stator-rotor - znaczna część napędów BLDC to tzw. silniki z zewnętrznym rotorem (Outrunner) - rysunek 19, w których wirnik ma postać cienkościennego kubka z umocowanymi od wewnętrznej strony magnesami, zaś niemal całe wnętrze wypełnia stator. Silniki tego typu mają większy moment bezwładności, dzięki czemu lepiej radzą sobie z mechaniczną stabilizacją prędkości obrotów, choć są także przez to daleko mniej zwrotne. Dodatkowo, najczęściej pracują ze stosunkowo niskimi prędkościami w porównaniu do silników z rotorem wewnętrznym - także (choć nie tylko) z uwagi na sporą liczbę biegunów i żłobków, wymuszającą dość wysoką częstotliwość komutacji. Silniki typu outrunner oferują za to większy moment obrotowy, ponieważ siły magnetyczne działają na wał napędowy na znacznie większym promieniu.

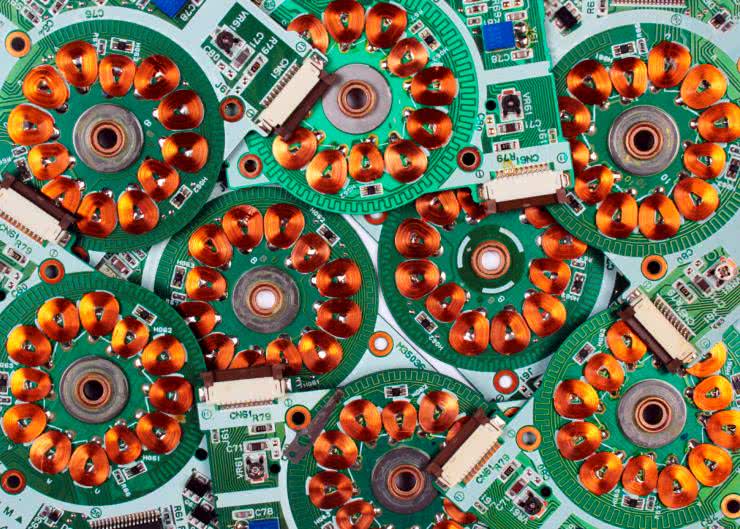

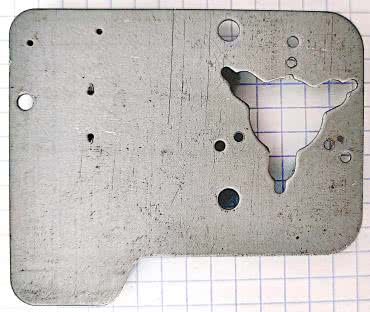

- Konstrukcja napędu - oprócz silników w samodzielnych, zamkniętych (fotografia 8) lub półotwartych (fotografie 4 i 5) obudowach, wiele napędów jest konstruowanych w formie całkowicie otwartej - z taką sytuacją mamy do czynienia m.in. w silnikach wykorzystywanych do napędu nośników optycznych czy też głowic w odtwarzaczach VHS. Często silniki w tego typu aplikacjach są tworzone na bazie PCB (zawierającej przy okazji kontroler i zespół czujników Halla), wykonanej z bardzo cienkiego laminatu, naniesionego na podłoże metalowe - zaletą takiej konstrukcji okazuje się niewątpliwie doskonała sztywność mechaniczna i stabilność wymiarowa (fotografie 10, 11, 12).

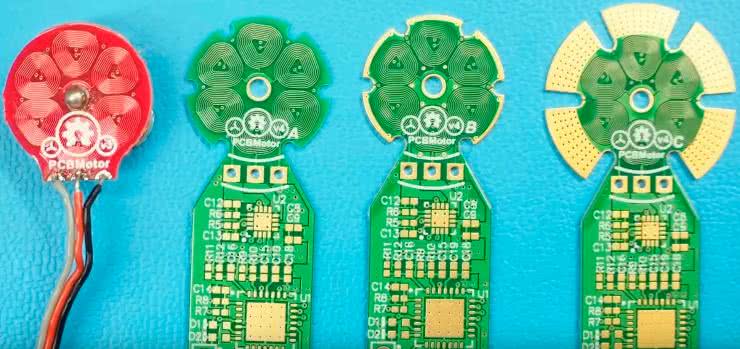

- Silniki z cewkami planarnymi - maleńkie silniki niskoprofilowe mogą być także budowane z uzwojeniami zrealizowanymi w postaci spiralnych ścieżek na płytce drukowanej. Tego typu napędami zajmuje się od dawna znany youtuber, Carl Bugeja, realizujący szereg niezwykle ciekawych eksperymentów na pograniczu elektroniki oraz mechaniki (fotografia 13). W przypadku tego typu napędów w zupełności wystarczające są niewielkie, scalone kontrolery BLDC - więcej informacji na ich temat można znaleźć w artykule pt. Zintegrowane sterowniki silników BLDC małej mocy.

- Serwonapędy przemysłowe - najbardziej wymagające aplikacje mechatroniczne, np. roboty przemysłowe i medyczne, centra obróbcze CNC czy też precyzyjne automaty montażowe stosowane w przemyśle elektronicznym, intensywnie korzystają z wysokiej klasy serwonapędów, które w ramach pojedynczej obudowy integrują nie tylko mocny silnik bezszczotkowy, ale także kompaktowy kontroler oraz czujnik sprzężenia zwrotnego (enkoder) - fotografia 14. W tego typu urządzeniach wyzwaniem dla konstruktorów jest zatem opracowanie silnie zminiaturyzowanych sterowników, które nie tylko poradzą sobie z dużym obciążeniem w postaci masywnych uzwojeń, ale także będą w stanie zapewnić szereg zaawansowanych trybów pracy, np. niezwykle dokładne sterowanie położeniem, prędkością czy momentem obrotowym w zamkniętej pętli sprzężenia zwrotnego. Standardem stało się już implementowanie tego typu sterowników z użyciem wydajnych procesorów sygnałowych DSP.

Założenia projektowe podczas opracowywania sterowników BLDC

Projektowanie kontrolera silnika bezszczotkowego od podstaw zdecydowanie nie należy do najłatwiejszych tematów, z jakimi inżynier elektronik mierzy się w swojej praktyce. Oczywiście, jest wiele sytuacji, w których - dzięki dostępności nowoczesnych kontrolerów scalonych - zadanie to staje się wręcz dziecinnie proste i sprowadza się do umieszczenia na niewielkiej płytce drukowanej jednego układu scalonego oraz trzech... czterech elementów dyskretnych. Nie będziemy jednak teraz zajmować się tego typu aplikacjami, gdyż poświęciliśmy im już część osobnego artykułu w tym wydaniu "Elektroniki Praktycznej" - skupimy się na bardziej rozbudowanych sterownikach, przeznaczonych głównie do silników średniej i dużej mocy. Dla jasności dodajmy, że dalszy opis będzie dotyczył już tylko silników trójfazowych, gdyż znacznie prostsze w sterowaniu napędy 1- i 2-fazowe omówiliśmy pokrótce wcześniej.

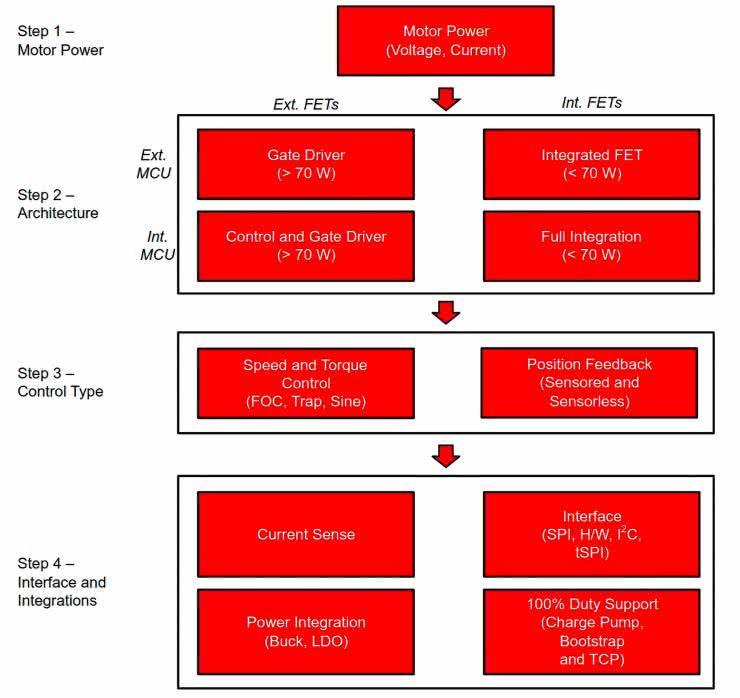

Schemat algorytmu decyzyjnego, zaproponowanego przez inżynierów Texas Instruments w nocie aplikacyjnej SLVAES1 A, można zobaczyć na rysunku 20.

- Krok 1 - podstawowe założenia. Określenie kluczowych parametrów elektrycznych silnika, który mamy wysterować - napięcia zasilania oraz prądu szczytowego - pozwala oszacować moc wyjściową kontrolera oraz marginesy bezpieczeństwa dla napięcia dren-źródło oraz prądu drenu tranzystorów MOSFET półmostka (w wielu przypadkach funkcję elementów wykonawczych pełnią tranzystory polowe, choć coraz częściej są one zastępowane przez IGBT).

- Krok 2 - wybór architektury systemu. Znając podstawowe parametry wyjściowe, należy wybrać rodzaj zastosowanego kontrolera. W przypadku silników małej mocy (do około 70 W) można znaleźć gotowe kontrolery scalone, integrujące w sobie zarówno tranzystory wyjściowe, jak i sterowniki bramek wraz z obwodami zasilania, a często nawet fabrycznie zaprogramowany mikrokontroler. Jeżeli zapotrzebowanie na moc jest wyższe, takie sterowniki BLDC nie są już w stanie sprostać obciążeniom prądowym i konieczne okazuje się zastosowanie osobnych sterowników bramek oraz dyskretnych tranzystorów dużej mocy.

- Krok 3 - wybór trybu sterowania. Jak wspomnieliśmy już kilkukrotnie wcześniej, silniki BLDC można wysterować w sposób zorientowany na prędkość obrotową, moment obrotowy lub położenie kątowe. Od tej decyzji zależy stopień złożoności algorytmów realizowanych przez sterownik (co wpływa na wymaganą wydajność obliczeniową MCU), a także sposób realizacji sprzężenia zwrotnego dotyczącego pozycji rotora.

- Krok 4 - szczegółowe założenia projektowe. Na tym etapie możliwy jest już wybór sposobów pomiaru prądu uzwojeń, interfejsów pozwalających na sterowanie silnikiem z poziomu układu nadrzędnego (np. komputera pokładowego czy sterownika PLC), konstrukcji obwodów zasilania, a także specjalnych funkcji realizowanych przez kontroler.

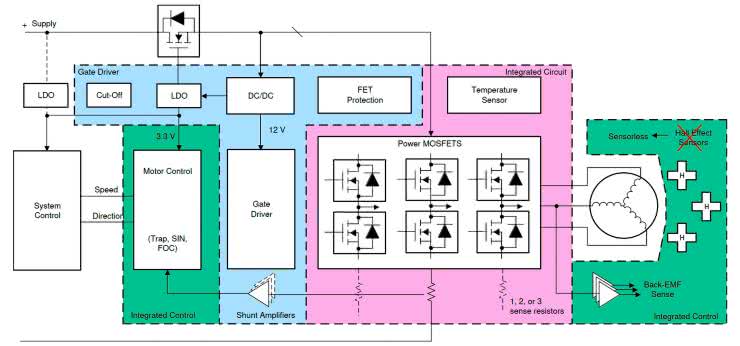

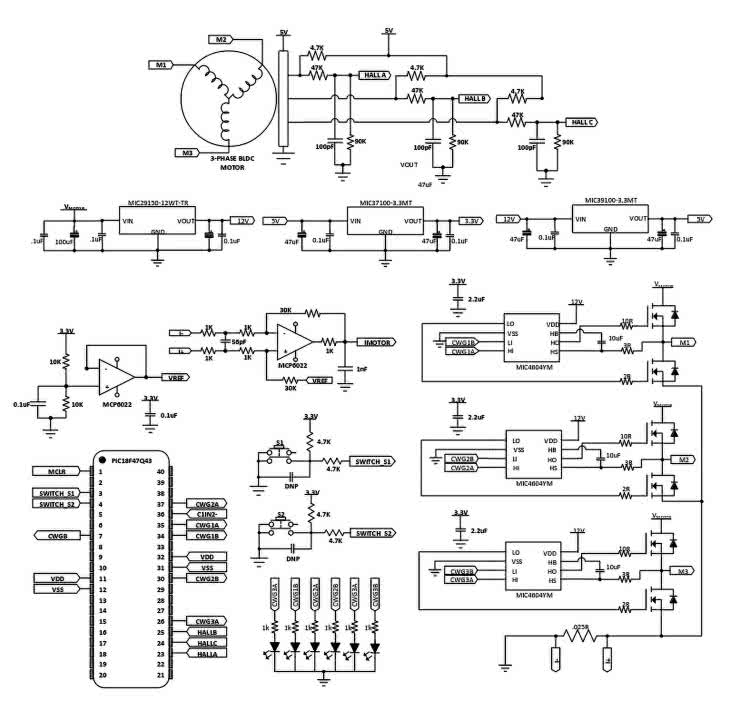

Architektura sterowników 3-fazowych silników BLDC

Ogólny schemat architektury kontrolera silników BLDC został pokazany na rysunku 21. Wspomniane wcześniej trzy półmostki wyjściowe są zasilane przez sterownik bramek, często wyposażony w pompę ładunkową (pozwalającą na uzyskanie właściwego wysterowania górnych tranzystorów napięciem przekraczającym potencjał dodatniej szyny zasilania). Pozycyjne sprzężenie zwrotne jest realizowane za pomocą metod czujnikowych (zwykle z użyciem czujników Halla bądź - w przypadku precyzyjnych serwomotorów - z użyciem enkodera optycznego lub magnetycznego) albo bezczujnikowych (korzystających z pomiarów napięć lub prądów uzwojeń oraz odpowiednich modeli matematycznych). Niezbędnym (chociażby z punktu widzenia bezpieczeństwa) elementem każdego sterownika BLDC jest także obwód (lub obwody) monitorowania prądu uzwojeń. Całość pracuje pod kontrolą procesora, odpowiedzialnego za sterowanie poszczególnych tranzystorów półmostków, odbiór danych z czujników oraz komunikację z systemem nadrzędnym.

Obecnie na rynku można znaleźć kontrolery scalone, pełniące funkcję niemal dowolnego połączenia pokazanych na schemacie bloków. Poniżej zaprezentujemy przykładowe rozwiązania, należące do każdej z wymienionych grup.

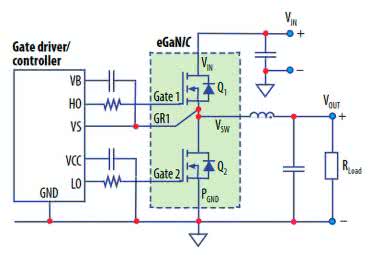

- Stopień mocy - układ EPC2104 o wymiarach zaledwie 6,05×2,3 mm (fotografia 15) pełni funkcję scalonego półmostka (rysunek 22) o fenomenalnych wprost parametrach: maksymalnym napięciu VDS równym 100 V i prądzie drenu do 30 A (ciągły) lub 180 A (szczytowy w impulsie 300 μs)!

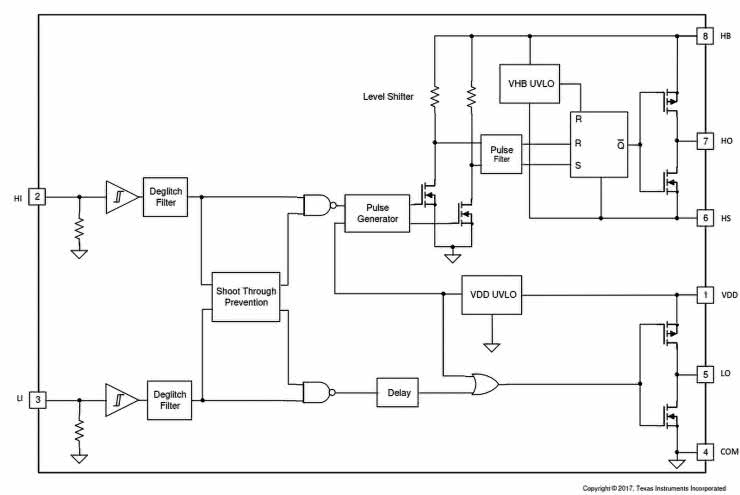

- Sterownik bramek - układ UCC27710 marki Texas Instruments (rysunek 23) to scalony sterownik tranzystorów półmostka, złożonego z dwóch zewnętrznych tranzystorów MOSFET lub IGBT o napięciu zasilania nawet do 620 V.

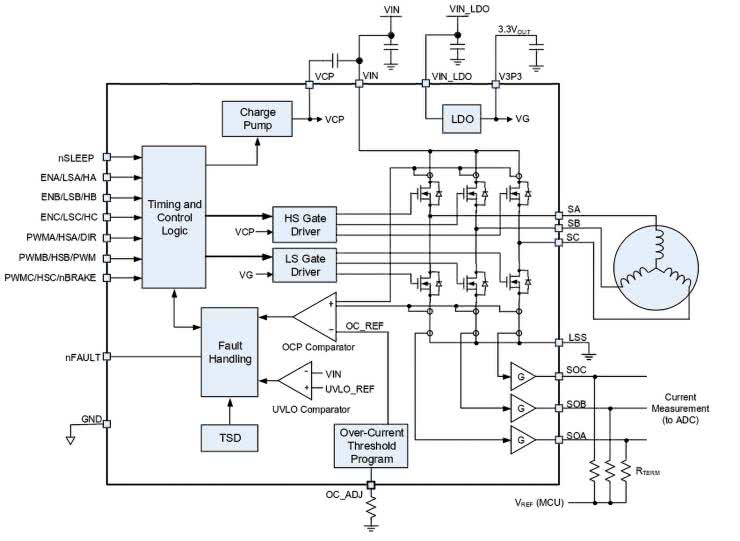

- Stopień mocy + sterownik bramek - seria sterowników MP6543/MP6543 A/MP6543B marki MPS (rysunek 24) zawiera w swojej strukturze trzy 2-amperowe półmostki, wzmacniacze do pomiaru prądu uzwojeń, sterowniki bramek z pompą ładunkową, a także podstawowe obwody zabezpieczające i nadzorujące oraz prosty kontroler logiczny, umożliwiający (w zależności od wersji) sterowanie sygnałami PWM (prędkość) i ENABLE (zezwolenie) - w przypadku wersji MP6543, bezpośrednie sterowanie poszczególnymi tranzystorami (MP6543 A) lub pracę z zewnętrznymi czujnikami Halla (MP6543B) przy sterowaniu z układu nadrzędnego za pomocą linii DIR, PWM i nBRAKE (kierunek, prędkość, hamulec).

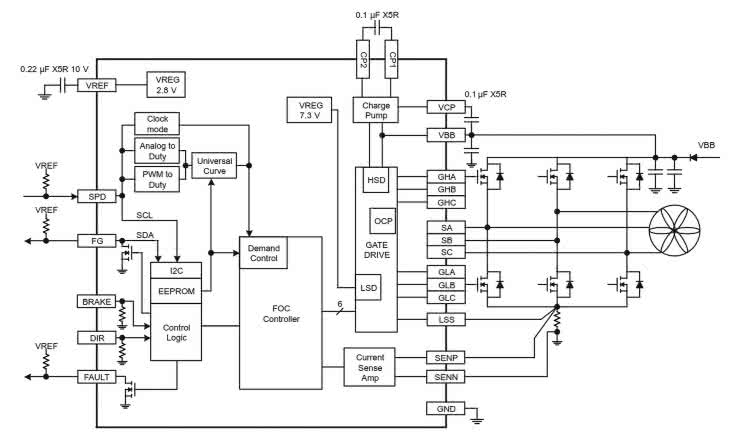

- Kontroler logiczny + sterownik bramek - doskonałym przykładem nowoczesnego kontrolera BLDC z wbudowanym sterownikiem półmostków jest zaawansowany układ A89306 z oferty Allegro MicroSystems (rysunek 25). W 5-milimetrowej obudowie QFN znalazł się kompletny sterownik wektorowy, wyposażony w kilka wejść (SPD, BRAKE, DIR) i wyjść (FG, FAULT) oraz współdzielony z nimi blok konfiguracyjny I²C. Układ umożliwia sterowanie w trybie stałego momentu obrotowego, prędkości lub mocy, pozwala także na pracę w otwartej pętli sprzężenia zwrotnego i obsługuje funkcje płynnego rozruchu i zatrzymania silnika.

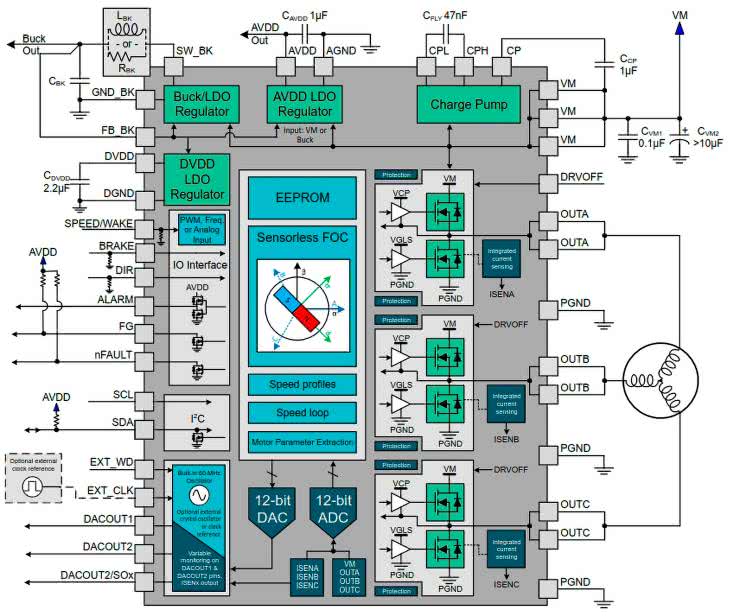

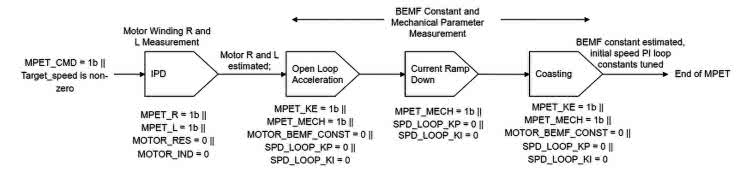

- Kontroler logiczny + sterownik bramek + stopień mocy - ultranowoczesne rozwiązanie all-in-one trafiło kilka lat temu do oferty firmy Texas Instruments. Układ MCF8315 A (rysunek 26) zawiera pełnowartościowy sterownik wektorowy (FOC), 4-amperowe półmostki wraz ze zintegrowanymi sterownikami, pompę ładunkową, zestaw stabilizatorów LDO, 12-bitowe przetworniki ADC i DAC, a także rozbudowany blok linii I/O, pozwalających na sterowanie prędkością (przy użyciu sygnałów PWM, PFM, napięcia lub komend I²C) oraz szeregiem innych funkcji i parametrów. Potężne możliwości konfiguracyjne obejmują ponadto różne tryby hamowania silnika, pomiar prędkości swobodnych obrotów rotora (przed rozpoczęciem sterowania), kilka metod rozruchu silnika (zależnie od jego stanu początkowego) i wiele innych. Niezwykle ciekawym rozwiązaniem jest automatyczny pomiar parametrów silnika (rysunek 27), wykorzystywanych przez algorytmy sterujące - układ MCF8315 A potrafi samodzielnie zmierzyć rezystancję i indukcyjność uzwojeń, stałą EMF (BEMF), a nawet bezwładność mechaniczną rotora i współczynniki tarcia!

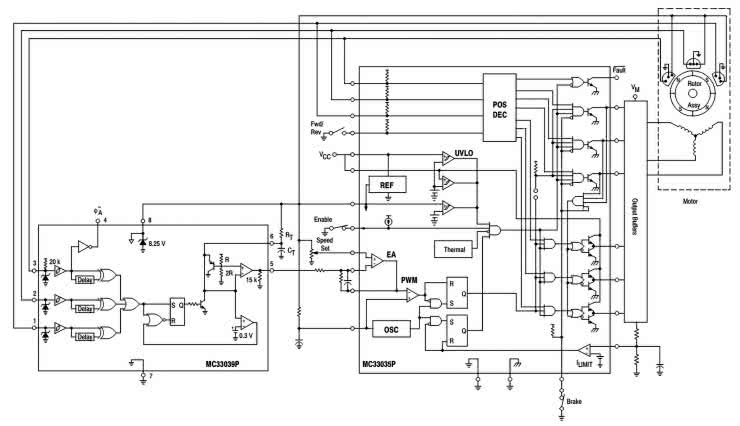

Rozbudowane sterowniki silników BLDC są dziś realizowane niemal wyłącznie na bazie mikrokontrolerów lub układów FPGA (nie licząc oczywiście kontrolerów zintegrowanych o dość sporej autonomii działania, które w istocie też mają wbudowane, zaprogramowane na stałe rdzenie obliczeniowe), warto jednak wiedzieć, że budowa działającego kontrolera jest także możliwa - oczywiście w ograniczonym zakresie - na drodze czysto sprzętowej. Przykład takiego rozwiązania - autonomiczny kontroler logiczny ze sprzętową pętlą sprzężenia prędkościowego - można zobaczyć na rysunku 28.

Aplikacja zawiera główny sterownik MC33035 oraz towarzyszący mu układ logiczny MC33039, wyposażony w trzy wejścia do podłączenia czujników Halla oraz sieć kilku bramek, zatrzask i układ wyjściowy. Podczas gdy główny kontroler jest odpowiedzialny za komutację bramek półmostków, dekodowanie sygnałów z hallotronów oraz generowanie sygnałów taktujących i przebiegów PWM, to układ MC33039 zapewnia bieżącą modyfikację sygnału wejściowego wzmacniacza błędu (oznaczonego na schemacie literami EA), co pozwala na utrzymanie stabilnej prędkości obrotowej bez konieczności angażowania do tego celu mikrokontrolera bądź innego układu nadrzędnego (rysunek 29).

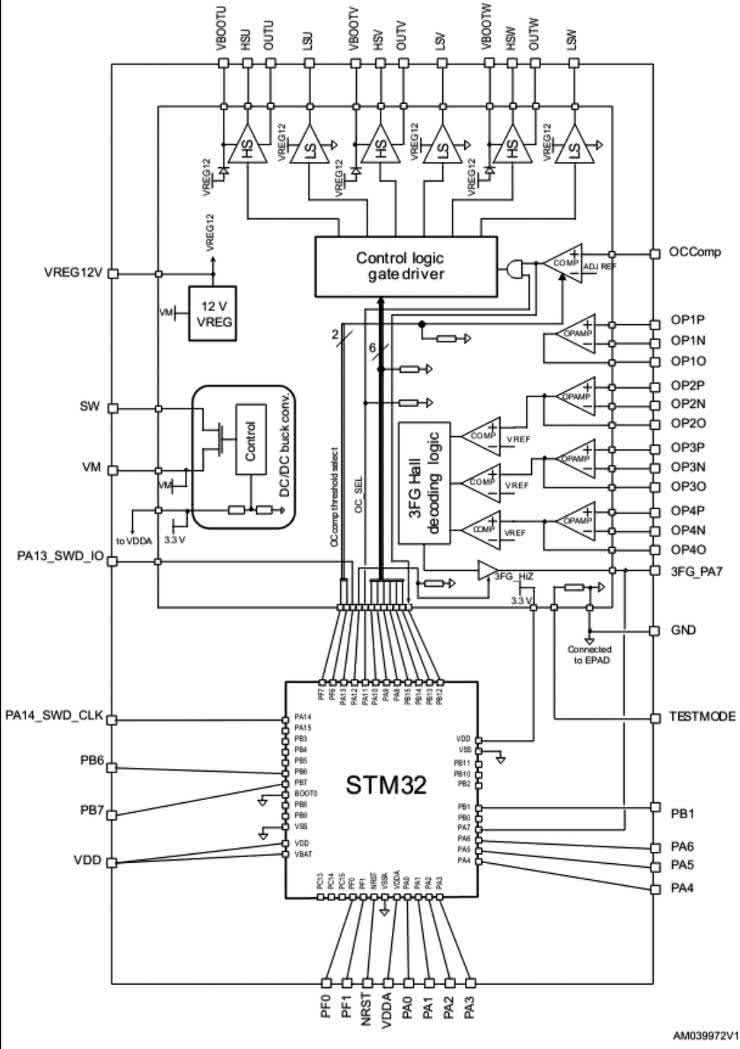

Jedną z najnowszych propozycji o ogromnym potencjale aplikacyjnym zaprezentowała niedawno firma STMicroelectronics. Sterownik STSPIN32F0 (rysunek 30) ma zintegrowany, otwarty mikrokontroler, co oznacza, że użytkownik może użyć rdzenia ARM Cortex-M0 (a raczej kompletnego MCU, w którego roli występuje tu STM32F031C6) do budowy własnej aplikacji, współpracującej z obwodami przeznaczonymi stricte do celów sterowania silnikami bezszczotkowymi. Front-end analogowy obejmuje sterowniki bramek zewnętrznych półmostków, podstawową logikę sterującą, cztery wzmacniacze operacyjne RR I/O (z czego trzy są przeznaczone do obsługi hallotronów, zaś jeden ma za zadanie wzmacniać sygnał z bocznika prądowego), trzy komparatory (także dla hallotronów), wbudowany stabilizator 12 V oraz kontroler przetwornicy DC/DC obniżającej napięcie, wyposażony w zintegrowany tranzystor kluczujący.

Całość może pracować z napięciem zasilania od 8 V do nawet 45 V. Otwarta architektura, pozwalająca na dowolną implementację algorytmów sterujących, wspiera zarówno rozwiązania bazujące na hallotronach, jak i metody bezczujnikowe - warto w tym miejscu dodać, że dla mikrokontrolerów STM32 są dostępne rozbudowane biblioteki (X-CUBE-MCSDK), przeznaczone do obsługi silników różnego typu.

Metody sterowania silnikami BLDC - krótkie przypomnienie

Podstawy algorytmów i strategii sterowania silnikami BLDC były już kilkakrotnie opisywane na łamach "Elektroniki Praktycznej" (m.in. EP 02/2020, EP 04/2020, EP 06/2020), dlatego tym razem jedynie pokrótce przypomnimy najważniejsze metody oraz zagadnienia z tym związane.

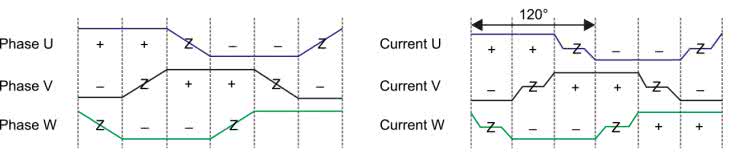

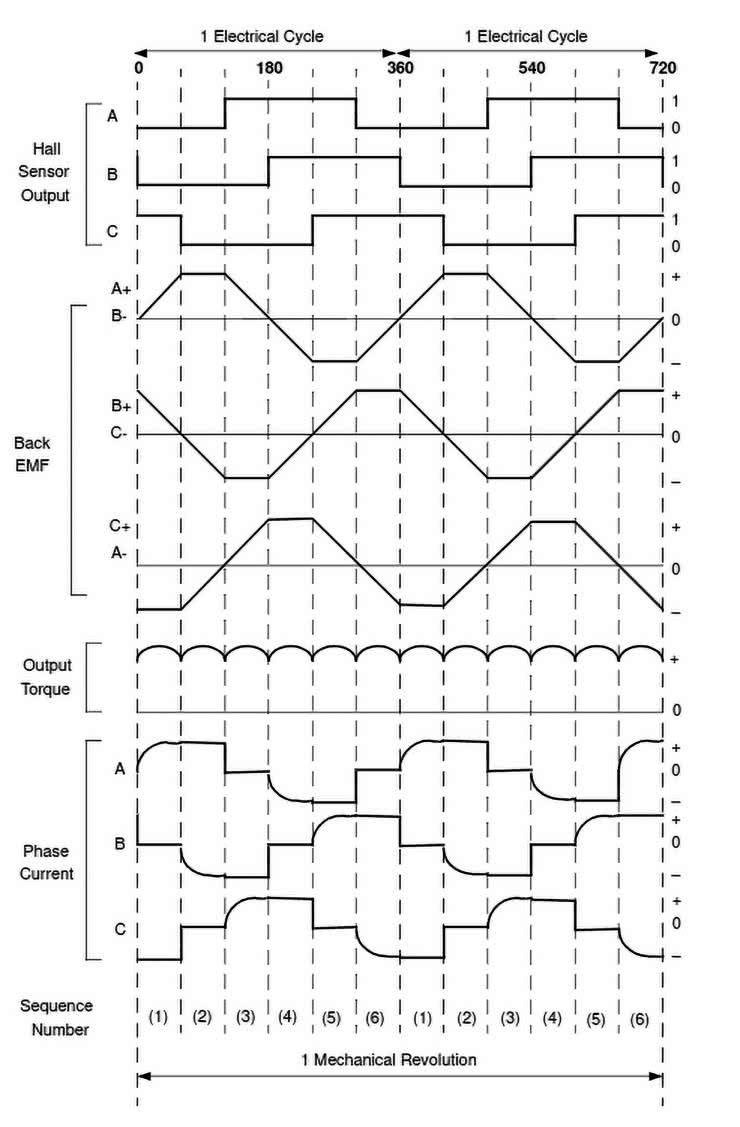

Sterowanie trapezowe

Najprostszą metodą zasilania uzwojeń silników bezszczotkowych jest sterowanie trapezowe. Nieco wbrew nazwie, komutacja odbywa się z użyciem przebiegów prostokątnych, jednak indukcyjny charakter uzwojeń sprawia, że przebiegi prądowe i napięciowe mają istotnie kształt fali trapezoidalnej (rysunek 31).

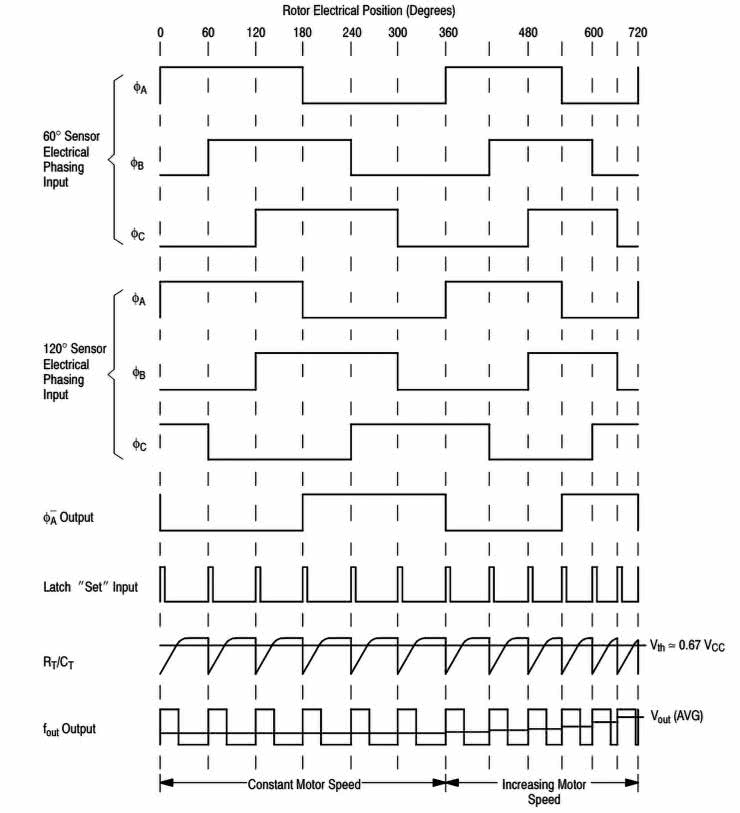

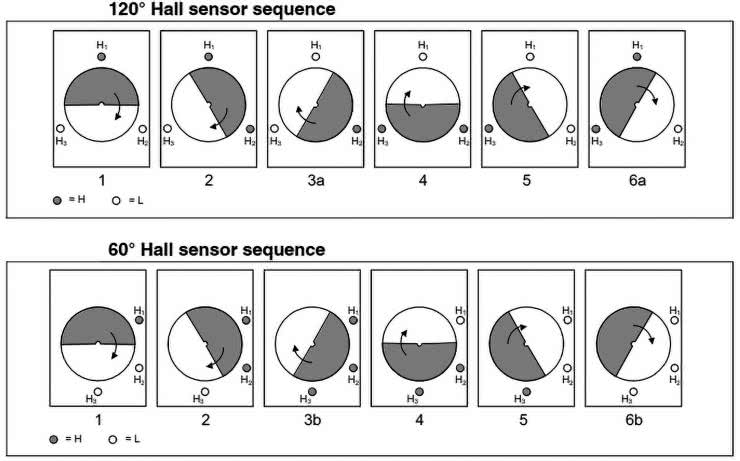

Do detekcji pozycji rotora mogą być stosowane czujniki Halla zamontowane w pobliżu rotora - przesunięte w fazie (o 120° lub 60°) sygnały z sensorów pozwalają na ustalenie stosownej konfiguracji tranzystorów wyjściowych, umożliwiającej uzyskanie prawidłowej, zgodnej z kierunkiem obrotów komutacji uzwojeń (rysunek 32).

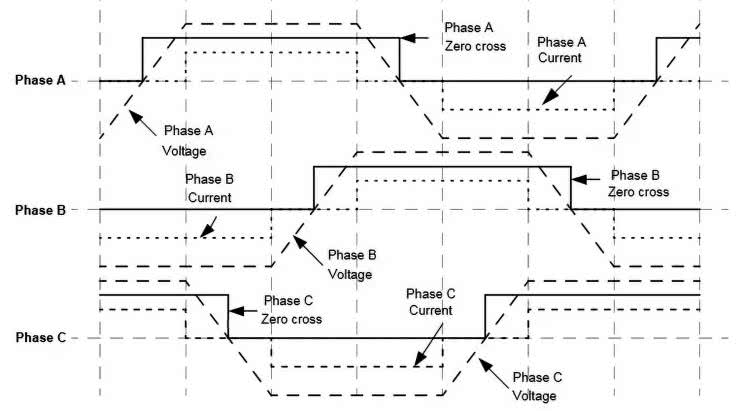

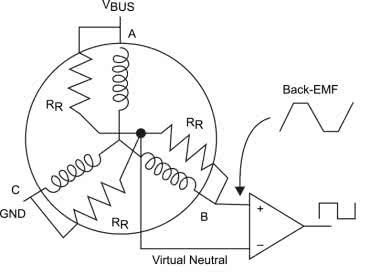

Synchronizacja może odbywać się także na podstawie pomiaru napięcia uzwojeń - w tzw. metodzie bezczujnikowej komparatory, połączone przez dzielniki napięcia z poszczególnymi przewodami fazowymi, wykrywają przejścia przez zero w sygnale BEMF (rysunek 33).

Jako odniesienie dla komparatorów stosowany jest potencjał centralnego odczepu uzwojeń (połączonych w topologii gwiazdy), przy czym - z uwagi na brak dostępu do tego punktu w przypadku znakomitej większości silników - ów potencjał referencyjny jest uzyskiwany na drodze prostego uśredniania sygnałów pozyskiwanych ze wszystkich trzech faz (rysunek 34).

Warto pamiętać, że w rzeczywistych układach, w których stosowana jest dodatkowo modulacja PWM do sterowania mocą silnika, sygnałowi BEMF daleko jest do wyidealizowanych przebiegów z rysunku 33, ale przy zastosowaniu odpowiedniej filtracji i wystarczająco wysokiej częstotliwości kluczowania można jednak uzyskać użyteczny sygnał (rysunek 35). Niestety, im mniejsza częstotliwość komutacji (a więc też prędkość silnika), tym słabsze będą napięcia BEMF indukowane w uzwojeniach, a co za tym idzie - sterowanie trapezowe metodą bezczujnikową nie nadaje się do aplikacji, w których wymagana jest praca przy niskich obrotach rotora.

Omawiana metoda sprawdza się natomiast w aplikacjach, w których obciążenie (a zatem - także potrzebny moment obrotowy) ma charakter silnie zmienny i nieprzewidywalny - np. w elektronarzędziach, aktuatorach itp. Pozwala także maksymalnie wykorzystać możliwości napędu w zakresie prędkości obrotowej, oferuje jednak gorsze (w porównaniu do sterowania sinusoidalnego czy FOC) właściwości akustyczne (wyższy poziom szumu) i mniejszą płynność ruchu (cykliczne fluktuacje momentu obrotowego). Skuteczność, mierzona maksymalnym momentem osiągalnym dla danego prądu uzwojeń, jest stosunkowo mała, pomimo niewielkich strat mocy wydzielanej w tranzystorach kluczujących. Niezaprzeczalną zaletą tej metody jest natomiast prostota algorytmu sterującego, umożliwiająca implementację nawet na niezbyt zaawansowanych mikrokontrolerach.

Sterowanie sinusoidalne

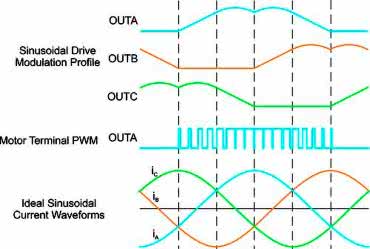

Metoda sinusoidalna polega na takim sterowaniu bramkami tranzystorów (za pomocą wysokorozdzielczej modulacji PWM), by uzyskane przebiegi prądów były zbliżone do czystej sinusoidy (rysunek 36).

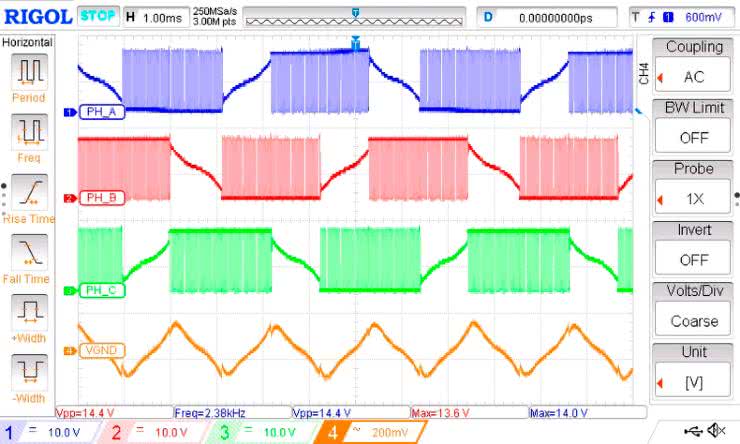

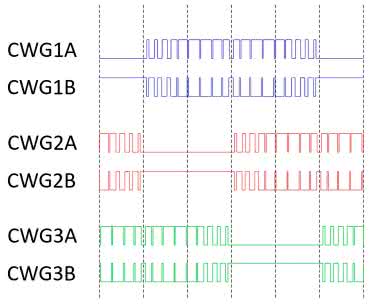

Do sterowania bramkami poszczególnych kluczy mostka można stosować komplementarne wyjścia PWM, dostępne w timerach zaawansowanych mikrokontrolerów (rysunek 37) - przykładową realizację, wykonaną na bazie mikrokontrolera PIC18F47Q43, pokazano na rysunku 38.

Podstawowym źródłem informacji o pozycji kątowej rotora także w tym przypadku są czujniki Halla, choć istnieją także możliwości realizacji sterowników bezczujnikowych. Niestety, w przypadku metod sinusoidalnych jest to znacznie trudniejsze niż w kontrolerach trapezowych - trudność wynika z faktu, że wartość BEMF musi być wyliczana na podstawie znajomości parametrów silnika (rezystancji i indukcyjności uzwojeń, stałej Ke) oraz napięcia zasilania i prędkości obrotowej, zaś danymi wejściowymi są zmierzone (zwykle za pomocą boczników) prądy poszczególnych faz (rysunek 39).

Sterowanie sinusoidalne stanowi niejako pomost pomiędzy metodami trapezowymi a algorytmami wektorowymi (FOC) - choć złożoność obliczeniowa jest wyraźnie większa niż w przypadku sterowania trapezowego, to i tak nieporównanie niższa od metod FOC. Co ważne, sterowanie sinusoidalne oferuje bardzo niski poziom szumu akustycznego, stąd tak często można je spotkać w konstrukcjach wentylatorów stosowanych w sprzęcie komputerowym, urządzeniach RTV, instalacjach HVAC czy też wyposażeniu AGD. Niestety, za cenę płynności ruchu (niskich wahań momentu obrotowego), sterowanie sinusoidalne cierpi z powodu dość dużych strat komutacyjnych, umiarkowanej skuteczności (choć i tak lepszej niż w przypadku sterowania trapezowego) i znacznych ograniczeń w zakresie maksymalnej prędkości obrotowej.

Sterowanie wektorowe metodą FOC

Metoda FOC (Field-Oriented Control) stanowi obecnie bodaj najbardziej zaawansowany sposób sterowania silnikami BLDC. Jego najważniejszym celem jest optymalizacja momentu obrotowego poprzez uzyskanie idealnego odstępu kątowego pomiędzy wektorami pól magnetycznych statora i rotora - jak wspomnieliśmy już wcześniej, ten idealny kąt jest równy 90°.

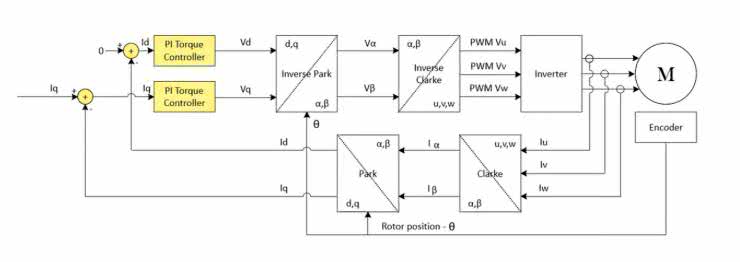

Aby go uzyskać, konieczne jest jednak wykonywanie w czasie rzeczywistym szeregu obliczeń (rysunek 40), które sprowadzają się do następujących kroków:

- przetworzenie wyników pomiaru prądów fazowych IU, IV, IW na wektor w ortogonalnym układzie współrzędnych (α, β) metodą tzw. transformacji Clarke’a. Ten wektor reprezentuje pole magnetyczne statora (rysunek 41);

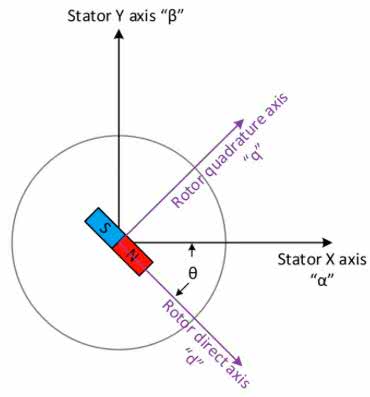

- obrócenie układu współrzędnych (α, β) o kąt zmierzony np. za pomocą enkodera (transformacja Parka) w celu uzyskania nowych współrzędnych (Id, Iq). W ten sposób odnosimy wektor pola magnetycznego statora do aktualnego położenia kątowego rotora (rysunek 42), przy czym nowy układ współrzędnych (d, q) jest ustawiony w taki sposób, że oś d jest równoległa do wektora pola magnetycznego rotora, zaś oś q jest do niej prostopadła;

- wprowadzenie współrzędnych (Id, Iq) do dwóch niezależnych pętli sprzężenia zwrotnego z kontrolerami PI w celu minimalizacji składowej d (odpowiedzialnej za straconą część oddziaływania magnetycznego stator-rotor, niegenerującą momentu obrotowego) oraz maksymalizacji składowej q (będącej naszym wymarzonym wektorem prostopadłym do wektora pola magnetycznego rotora);

- przetworzenie danych wyjściowych (Vd, Vq) obu kontrolerów PI (za pomocą odwrotnej transformacji Parka) na nowy wektor (Vα,Vβ);

- przetworzenie wektora (Vα, Vβ) za pomocą odwrotnej transformacji Clarke’a na skorygowane wartości VU, VV, VW, będące w praktyce... nowymi nastawami dla poszczególnych kanałów PWM (półmostków sterujących uzwojeniami silnika).

Sterowanie FOC daje zdecydowanie największą kontrolę nad parametrami pracy napędu BLDC spośród wszystkich trzech omówionych algorytmów. Pomimo dużej złożoności obliczeniowej metoda FOC jest coraz częściej implementowana w zintegrowanych sterownikach silników BLDC, obejmują ją także biblioteki programistyczne, przeznaczone do tworzenia customowych rozwiązań na bazie popularnych mikrokontrolerów. Dzięki pracy przy optymalnych zależnościach kątowych pomiędzy polami magnetycznymi statora i rotora, sterowanie wektorowe cechuje się najlepszym wykorzystaniem możliwości silnika w zakresie generowania momentu obrotowego.

Niestety, podobnie jak w przypadku sterowania sinusoidalnego, także w tym przypadku mamy do czynienia z dość dużymi stratami związanymi z częstym przełączaniem tranzystorów (PWM we wszystkich kanałach jednocześnie), ale zyskujemy zdecydowanie najbardziej płynny ruch oraz doskonałe właściwości akustyczne. W kwestii prędkości maksymalnej standardowa metoda FOC plasuje się gdzieś pomiędzy sterowaniem trapezowym a sinusoidalnym, choć przy zastosowaniu dodatkowej techniki określanej jako osłabianie pola (field weakening) możliwe jest znaczne podkręcenie osiągów silnika.

Różności, czyli kilka uwag dot. praktycznej implementacji sterowników BLDC

W ramach jednego artykułu nie sposób poruszyć wszystkich ważnych dla praktyka aspektów, związanych z tak złożoną tematyką, jaką niewątpliwie jest sterowanie silnikami bezszczotkowymi. Dlatego w tej części naszego opracowania opiszemy kilka wybranych zagadnień dotyczących sprzężenia zwrotnego w układach kontrolerów BLDC.

Wpływ geometrii ustawienia hallotronów na sygnały synchronizacji rotora

W materiałach opisujących podstawy sterowania silnikami BLDC metodami czujnikowymi, ułożenie hallotronów jest niemal zawsze pokazane w sposób symetryczny (sensory rozmieszczone co 120° wokół osi silnika). W praktyce bardzo często jednak jest to nieprawdą - z przyczyn praktycznych czujniki Halla instaluje się blisko siebie, np. co 60°, albo jeszcze bliżej (fotografia 10 - duża gęstość biegunów rotora umożliwiła ustawienie sensorów, oznaczonych jako HE1...HE3, na niewielkim obszarze PCB). Warto zwrócić uwagę, że zmiana układu czujników (przy tej samej liczbie biegunów rotora) wpływa na zależności fazowe pomiędzy sygnałami, płynącymi z poszczególnych kanałów - na rysunku 43 można zobaczyć różnice pomiędzy geometriami z rozstawem równym 120° i 60°. Niektóre sterowniki scalone - np. L6235Q marki STMicroelectronics - umożliwiają wybór trybu synchronizacji, zaś w przypadku kontrolerów bazujących na standardowym mikrokontrolerze trzeba to oczywiście uwzględnić w oprogramowaniu.

Metody pomiaru prądu uzwojeń

Istnieją cztery metody pomiaru prądu uzwojeń z użyciem boczników i wzmacniaczy różnicowych (można rzecz jasna stosować także inne techniki, np. odpowiednio szybkie, hallotronowe czujniki prądu, jednak nie będziemy się nimi w tej chwili zajmować). Pomiar może być dokonywany za pomocą

- jednego, wspólnego bocznika, włączonego na przewodzie zasilającym cały mostek,

- jw., ale z bocznikiem wpiętym od strony masy,

- trzech niezależnych boczników, wpiętych między źródła dolnych tranzystorów a masę,

- trzech niezależnych boczników, wpiętych na liniach prowadzących do uzwojeń silnika.

Konfiguracje A, C i D zostały pokazane na rysunku 44. Wbrew pozorom, miejsce pomiaru ma ogromne znaczenie dla poprawności działania aplikacji, wpływa ponadto na wymagania stawiane wzmacniaczowi współpracującemu z bocznikiem.

Układ A pozwala mierzyć sumaryczny prąd wszystkich uzwojeń (wraz z upływnościami tranzystorów), jest zatem w stanie wykrywać np. zwarcia obciążenia do masy. Napięcie współbieżne (VCM) pozostaje praktycznie równe napięciu zasilania, co wymaga stosowania wzmacniacza różnicowego zdolnego do pracy w trybie high-side sensing.

Układ B (niepokazany na rysunku 44) także pozwala na pomiar sumarycznego prądu silnika (wraz z upływnościami), jednak nie potrafi wykrywać zwarć uzwojeń do masy. Plusem tego rozwiązania jest niemal zerowe napięcie współbieżne, co znakomicie rozszerza zakres możliwych do zastosowania wzmacniaczy różnicowych, choć w tym jedynym przypadku nieco mniej dokładny pomiar można zrealizować z użyciem zwykłego wzmacniacza operacyjnego (trzeba jedynie wybrać model, którego zakres napięć wejściowych rozciąga się w dół do potencjału masy lub nieznacznie poniżej 0 V).

Układ C ma bardzo ważną przewagę nad konfiguracjami A i B - pozwala na pomiar prądu w każdej fazie osobno, co umożliwia realizację układów sterowania wektorowego oraz pozwala nieco dokładniej identyfikować źródło awarii, manifestujących się poprzez zwiększenie prądu w danym kanale. Niestety, jest to także topologia niezdolna do wykrywania zwarć do masy, sprawia natomiast pewne problemy związane z wprowadzeniem dodatkowej rezystancji do ścieżek powrotnych w stopniu mocy sterownika. Do jej zalet należy natomiast niski koszt implementacji, związany z niewielkimi wymaganiami stawianymi parametrom wejściowym wzmacniacza operacyjnego lub różnicowego.

Układ D stanowi najlepsze rozwiązanie spośród wszystkich pokazanych opcji - pozwala na dokładny pomiar rzeczywistego prądu każdej fazy, umożliwia wykrywanie zwarć i innych awarii silnika bądź układu sterowania. Koszt implementacji jest niestety najwyższy z uwagi na wymagania wobec parametrów wzmacniacza - zakresu obsługiwanych napięć współbieżnych oraz zachowania wyjścia przy pobudzeniu wielkosygnałowym

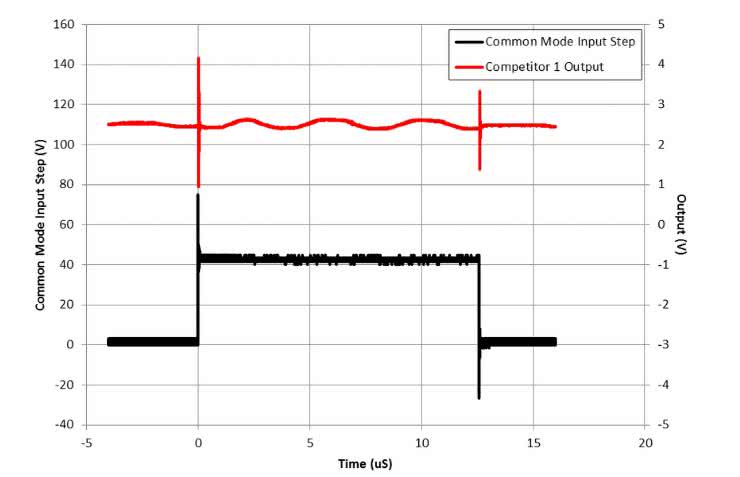

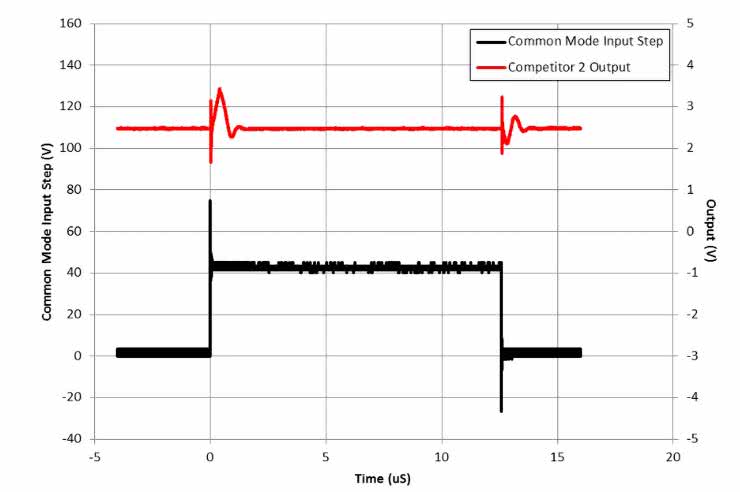

Pułapki podczas wyboru wzmacniacza bocznikowego

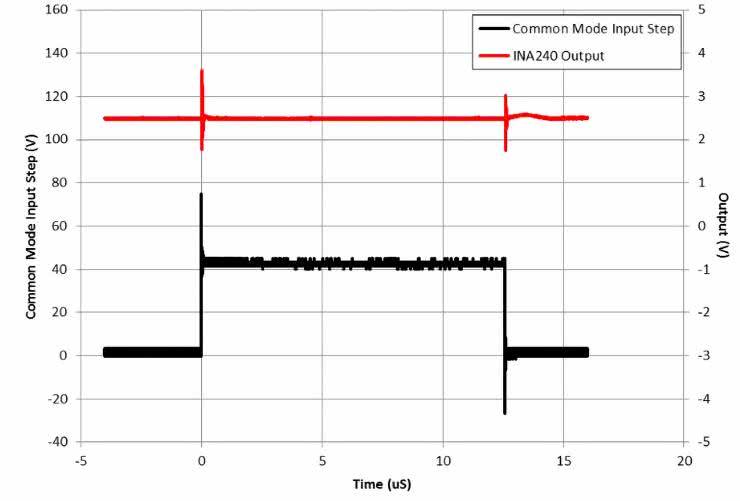

Wspomnieliśmy wyżej, że dobór wzmacniacza współpracującego z bocznikiem w topologii D - określanej mianem inline sensing - jest kluczowy dla zachowania dobrych warunków pomiaru. Niestety, nie każdy wzmacniacz (nawet o wystarczająco szerokim zakresie wejściowych napięć współbieżnych) będzie w stanie poprawnie pełnić swoją funkcję w sterowniku BLDC. Niektóre wzmacniacze nie tylko generują wysokie szpilki podczas dużych skoków napięcia wejściowego, ale są także podatne na powstawanie zafalowań napięcia wyjściowego, pojawiających się podczas pracy z dużym VCM (rysunek 45).

W innych przypadkach problemy pojawiają się wprawdzie tylko na zboczach przebiegu VCM, ale zamiast wąskich szpilek mają one postać dość szerokich oscylacji, utrudniających próbkowanie spadku napięcia bocznika w przypadku szybkich sygnałów PWM, zwłaszcza o małym współczynniku wypełnienia (rysunek 46).

Dobrym wyborem są specjalizowane wzmacniacze różnicowe o odpowiednio szerokim paśmie i doskonałej stabilności, zwłaszcza podczas pracy wielkosygnałowej - np. INA240 (rysunek 47).

Przykłady kontrolerów BLDC w wykonaniach OEM

Jak nietrudno zauważyć, zaprojektowanie i dostrojenie dobrego sterownika silników BLDC jest nie lada wyzwaniem dla konstruktorów oraz programistów embedded. Na szczęście nie zawsze zachodzi potrzeba tworzenia całego urządzenia od zera - z pomocą przychodzą gotowe serwonapędy z wbudowaną elektroniką. Jeśli jednak nie jesteśmy w stanie dobrać odpowiedniego serwa do budowanego systemu, na polu walki pozostają jeszcze sterowniki OEM - niewielkie, gotowe do użycia moduły, często o zaskakująco dużych możliwościach i doskonałych parametrach.

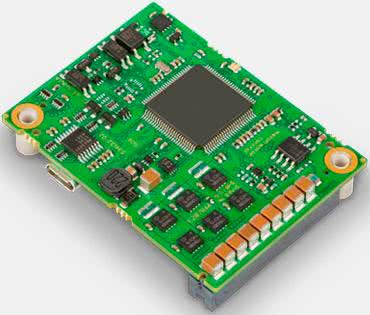

Moduł EPOS4 50/5 renomowanej marki maxon (fotografia 16) może pracować z napięciami zasilania w zakresie od 10 V do 50 V i z prądem ciągłym do 5 A (15 A w impulsie). Moduł wspiera sygnały pozycyjne z hallotronów oraz enkoderów inkrementalnych, ma także kilka wejść i wyjść cyfrowych oraz analogowych, interfejsy UART, CAN, USB 2,0/3,0 oraz EtherCAT (przy zastosowaniu dedykowanej karty rozszerzeń). Podobnie jak inne moduły z tej samej linii produktowej, obsługuje szereg automatycznych trybów pracy, w tym cykliczną kontrolę położenia kątowego (Cyclic Synchronous Position, CSP), prędkości (Cyclic Synchronous Velocity, CSV) oraz momentu obrotowego (Cyclic Synchronous Torque, CST). Wystarczy zatem wysłać do modułu docelową wartość regulowanej wielkości fizycznej, a kontroler silnika, przy użyciu wielopoziomowej pętli sprzężenia zwrotnego, zajmie się resztą, dopasowując parametry sterowania stosownie do potrzeb. Moduł ma postać płytki drukowanej o wymiarach 53,8×38,8×11,1 mm.

Alternatywą dla opisanego wyżej sterownika jest kontroler EPOS4 Disk 60/8 - na okrągłej płytce o średnicy 60 mm (fotografia 17) znalazł się wydajny sterownik o mocy wyjściowej do 480 W (60 V/8 A), wyposażony w szybki interfejs CAN, łącze USB 2.0/3.0, dwa zwykłe wyjścia cyfrowe, jedno szybkie wyjście różnicowe, a także jedno wyjście analogowe (12 bit, ±4 V) i dwa wejścia analogowe (12 bit, ±10 V). Sterownik może zasilać enkodery zewnętrzne za pomocą napięcia 5 VDC przy obciążeniu do 70 mA. Kształt PCB i kompaktowe wymiary całości pozwalają na zabudowę sterownika w customowych konstrukcjach serwonapędów i to zarówno w tych bazujących na silnikach bezszczotkowych, jak i konwencjonalnych napędach szczotkowych.

Podsumowanie

Silniki bezszczotkowe stanowią niezwykle ciekawy przykład napędu - praktycznie rzecz ujmując, jedyną ich wadą jest skomplikowane sterowanie. Właściwie zasilane silniki BLDC odpłacają się jednak swoim użytkownikom praktycznie pod każdym możliwym względem - wysoką wydajnością i dynamiką, możliwością niemal dowolnego sterowania pozycją, prędkością lub momentem obrotowym, niewielką masą własną i wymiarami, doskonałymi parametrami termicznymi, czy wreszcie - niezawodnością i trwałością, bijącą na głowę najlepsze nawet silniki komutatorowe.

W artykule staraliśmy się przedstawić możliwie szerokie spektrum zagadnień, związanych z silnikami BLDC jako takimi oraz budową i algorytmami działania przeznaczonych dla nich sterowników. Poruszyliśmy szereg istotnych zagadnień, które nazbyt często są pomijane w notach aplikacyjnych czy poradnikach, a dotyczą m.in. budowy analogowych front-endów do pomiaru prądu uzwojeń, konfiguracji ułożenia czujników Halla, sterowania prostszymi silnikami 1- i 2-fazowymi czy też eksperymentalnych konstrukcji miniaturowych napędów z cewkami planarnymi. Przedstawiliśmy także krótkie, ale intuicyjne wyjaśnienia najważniejszych metod sterowania, ze szczególnym uwzględnieniem złożonej pod względem obliczeniowym metody wektorowej (FOC).

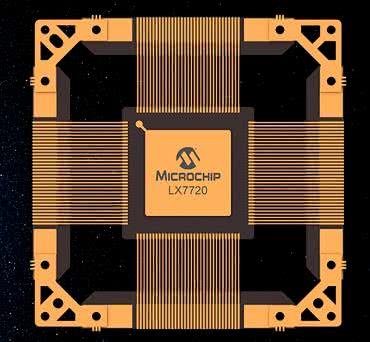

Temat silników i kontrolerów BLDC można byłoby oczywiście znacznie rozszerzyć, omawiając go np. z punktu widzenia konkretnych branż - dość powiedzieć, że powstały nawet specjalne kontrolery scalone w wykonaniach rad-tolerant, przeznaczone dla branży kosmicznej, lotniczej i wojskowej (fotografia 18).

Czytelników dogłębnie zainteresowanych tematyką silników bezszczotkowych zachęcamy do samodzielnego zgłębiania tematu, tym bardziej że jest to bardzo dynamicznie rozwijający się obszar technologii - powstają nawet metody sterowania silnikami bazujące na uczeniu maszynowym i złożonych algorytmach DSP.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj