"Nie każdy bohater nosi pelerynę", czyli o aplikacjach małych silników BLDC

Przeglądając pobieżnie oferty producentów półprzewodników, można odnieść wrażenie, że tematyka silników bezszczotkowych wiąże się nierozerwalnie z napędem pojazdów elektrycznych, maszyn przemysłowych czy też nowoczesnych dronów. Choć niewątpliwie skojarzenia te są prawidłowe, warto zwrócić też uwagę na "cichych bohaterów" - bowiem to właśnie zastosowania mniej efektowne, a często nawet wręcz niewidoczne dla mniej uważnego obserwatora, tworzą znacznie liczniejszą grupę aplikacji.

Tak dzieje się przede wszystkim w przypadku wentylatorów, stosowanych do chłodzenia procesorów komputerowych, kart graficznych, zasilaczy modułowych, aparatury pomiarowej i medycznej, falowników przemysłowych, sprzętu scenicznego, infrastruktury serwerowej, drukarek 3D, itd. W znakomitej większości przypadków (fotografia 1) do budowy wentylatorów są bowiem stosowane niewielkie silniki bezszczotkowe, często o uproszczonej konstrukcji (1- lub 2-fazowej), zoptymalizowanej pod kątem pracy ze stosunkowo dużą prędkością obrotową, ale za to niewielkim, choć także zmieniającym się w pewnych granicach, obciążeniem mechanicznym.

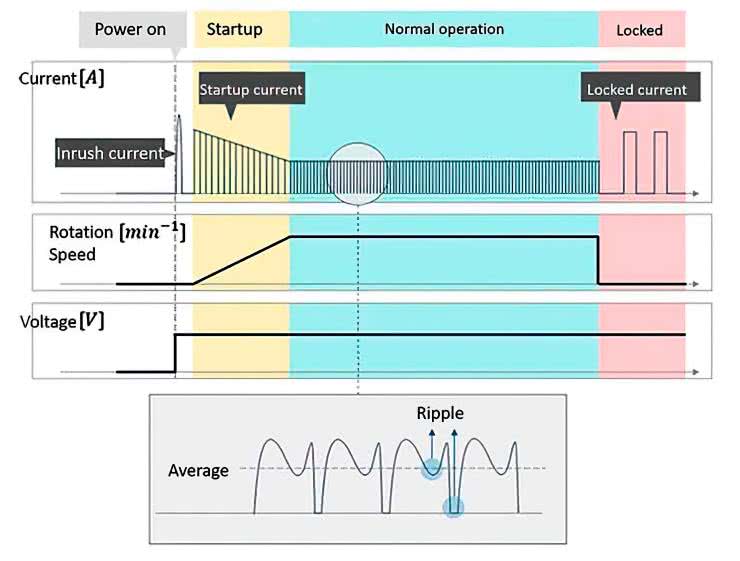

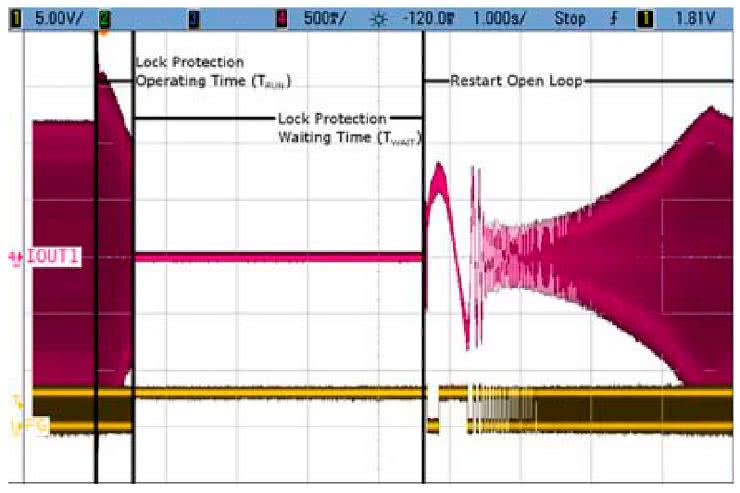

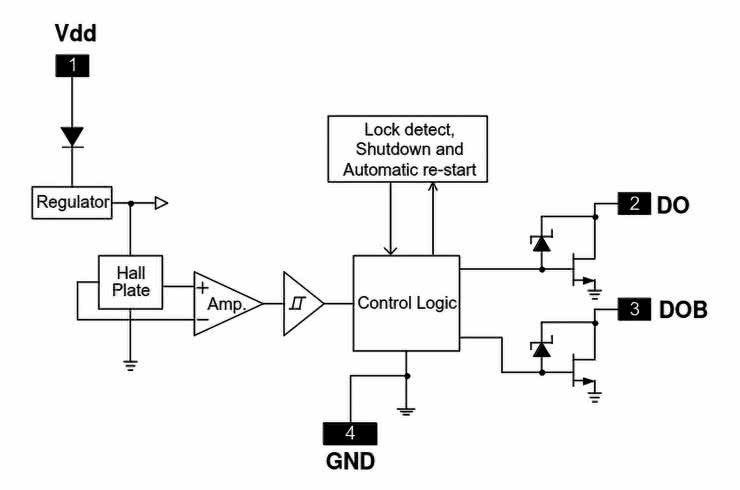

Co ciekawe, pozornie banalna aplikacja silnika BLDC, jaką jest wentylator, także stanowi nie lada wyzwanie dla konstruktorów. W znacznej części przypadków urządzenia takie pracują w sposób ciągły i to nie przez kilka...kilkanaście godzin, ale nawet wiele miesięcy bądź lat - dość wspomnieć chociażby o serwerach czy też elementach infrastruktury telekomunikacyjnej. Wentylatory muszą radzić sobie z pewnymi zmianami oporu - wynikającymi chociażby z gromadzącego się kurzu - a także z ewentualnymi sytuacjami awaryjnymi, np. przypadkowym zablokowaniem wału silnika. Uważni Czytelnicy z pewnością przypomną sobie w tym momencie zachowanie niewielkich wentylatorów po chwilowym zatrzymaniu ich wału - jeżeli spróbujemy stopniowo utrudniać ruch silnika, np. przytrzymując palcem środek śmigła, to w pewnym momencie sterownik nagle odetnie zasilanie, wyłączając silnik, zaś po chwili podejmie próbę jego ponownego uruchomienia, co będzie odczuwalne jako wyraźne szarpnięcie. Jeżeli jednak rozruch się nie powiedzie, to kontroler znów odczeka kilka sekund i ponowi próbę - aż do skutku (rysunek 1).

Wiele modeli wentylatorów ma ponadto wyprowadzony - oprócz pary przewodów zasilających - trzeci przewód (zwykle w żółtej izolacji), udostępniający urządzeniu nadrzędnemu (np. mikrokontrolerowi) informację o bieżącej prędkości obrotowej rotora, co pozwala na kontrolę poprawności działania systemu chłodzenia oraz umożliwia właściwą reakcję na stany awaryjne. Jeszcze bardziej rozbudowane modele mają także czwarty przewód - wejście PWM do sterowania prędkością rotora. W prostszych wentylatorach możliwe jest natomiast modulowanie napięcia zasilania wentylatora w celu regulacji jego prędkości, co rzecz jasna wymusza zastosowanie układu kontrolera, który poradzi sobie z dużymi wahaniami napięcia zasilającego.

Kolejnym ważnym aspektem jest kultura akustyczna kontrolera. Komutacja uzwojeń za pomocą tranzystorów, sterowanych sygnałami PWM o zbyt niskiej częstotliwości, będzie niechybnie prowadziła do generowania nieprzyjemnych (zwłaszcza dla użytkowników o bardziej wyczulonym zmyśle słuchu) odgłosów, wydobywających się z wentylatora. Przesunięcie częstotliwości modulacji powyżej granicy pasma słyszalności (tj. około 20 kHz) pozwala zatem zniwelować problem pisków, pozostawiając konstruktorom wentylatorów do rozwiązania jedynie problemy związane z szumem, wynikającym z przepływu powietrza.

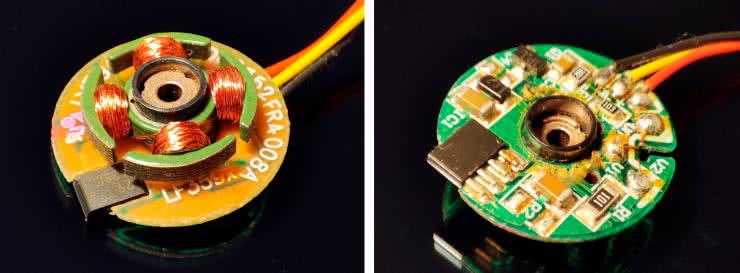

Jak widać, sterowniki wentylatorów przeznaczonych do chłodzenia elektroniki muszą spełniać szereg wymogów technicznych, a dodatkowym warunkiem - szczególnie trudnym do spełnienia w przypadku najmniejszych wentylatorów - jest miniaturyzacja całego układu, umożliwiająca zmieszczenie go na niewielkiej płytce drukowanej o pierścieniowym lub kolistym kształcie, ukrytej wewnątrz ciasnej przestrzeni pod wirnikiem.

Zintegrowane sterowniki BLDC marki Microchip

Konstruktorzy firmy Microchip dostrzegli wszystkie wymienione powyżej zagadnienia i opracowali serię doskonałych, a w dodatku banalnie prostych w implementacji sterowników silników bezszczotkowych małej mocy. Obecnie seria kontrolerów obejmuje cztery podobne do siebie modele, przy czym każdy z nich cechuje się nieco innym zestawem funkcji lub parametrów.

MCP8063

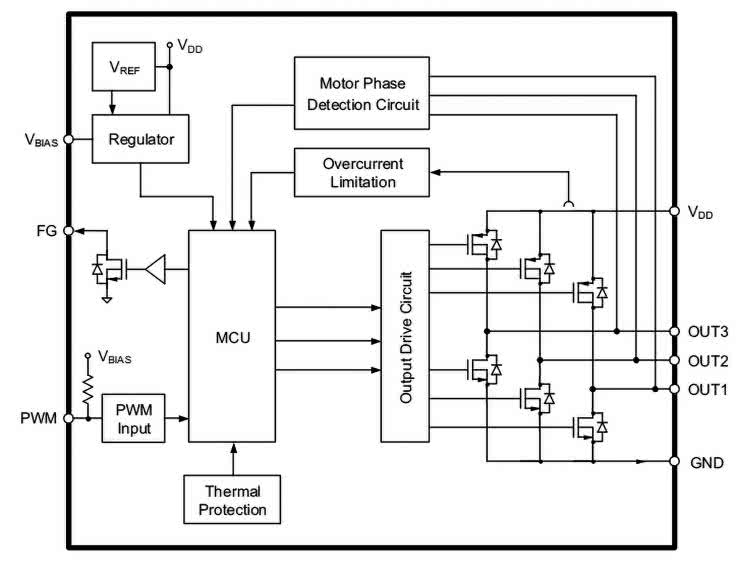

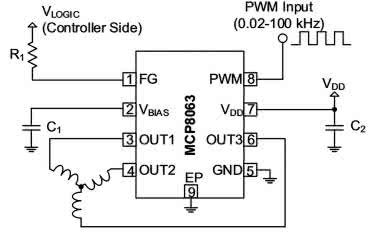

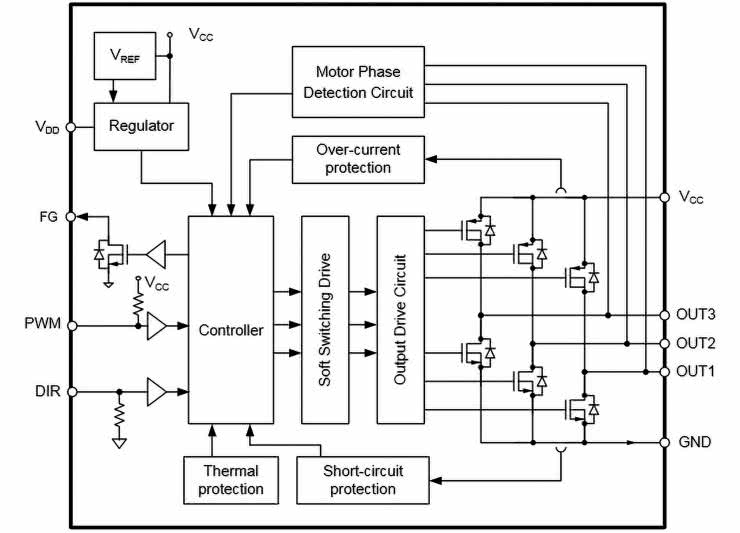

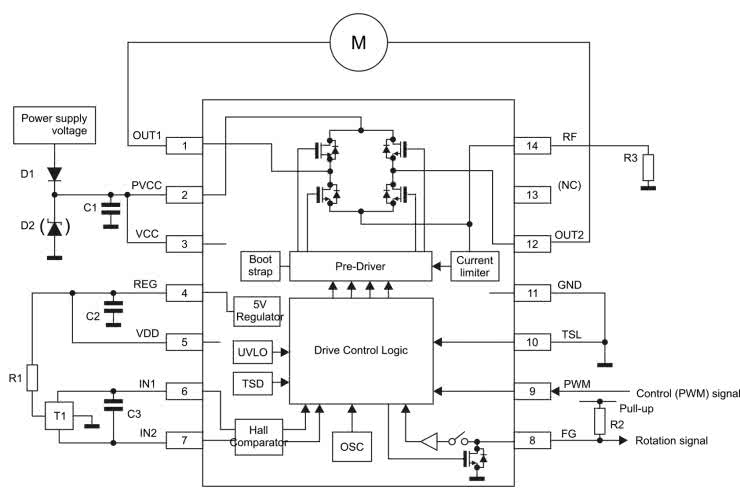

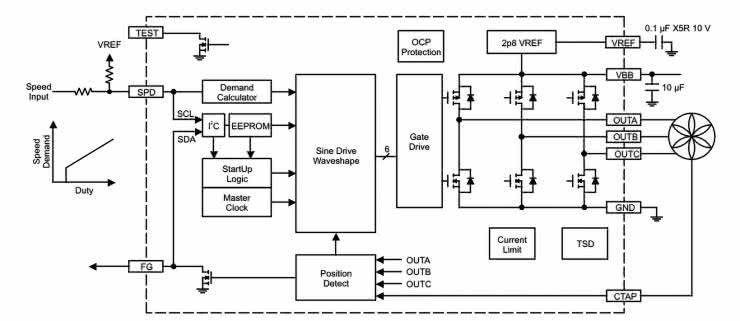

Najprostszym - choć i tak świetnie wyposażonym - modelem z tej linii produktowej jest sterownik sinusoidalny MCP8063, którego schemat blokowy został pokazany na rysunku 2.

W niewielkiej obudowie DFN o wymiarach 4×4 mm i wyposażonej zaledwie w 8 wyprowadzeń (nie licząc centralnego padu termicznego) znalazły się trzy półmostki DMOS o obciążalności rzędu 1,5 A, układ sterujący bramkami tranzystorów, obwody zabezpieczeń termicznych, przeciwprzeciążeniowych oraz nadnapięciowych, obwód bezczujnikowej detekcji fazy, a także mikrokontroler, odpowiedzialny za sterowanie uzwojeniami oraz obsługę funkcji zabezpieczających. Do dyspozycji konstruktora jest wejście PWM z wewnętrznym rezystorem podciągającym, akceptujące sygnały sterujące o częstotliwości od 20 Hz aż do 100 kHz. Co ważne, częstotliwość tego przebiegu nie wpływa w żaden sposób na sygnały sterujące bramkami tranzystorów wyjściowych - te są sterowane przez mikrokontroler sygnałem o częstotliwości ustalonej fabrycznie na około 23 kHz.

Natomiast jeżeli z jakichś względów sterowanie PWM jest niemożliwe w docelowej aplikacji, można także skorzystać z funkcji PSM (Power Supply Modulation), czyli regulować prędkość obrotową poprzez zmianę napięcia zasilania całego układu. W strukturze MCP8063 znalazł się także stabilizator napięcia zasilania oraz bufor wyjścia impulsowego (FG) z tranzystorem w konfiguracji otwartego drenu, udostępniający użytkownikowi sygnał kontrolny, pozwalający na wyliczenie prędkości obrotowej rotora (konieczna jest do tego znajomość liczby biegunów i żłobków silnika).

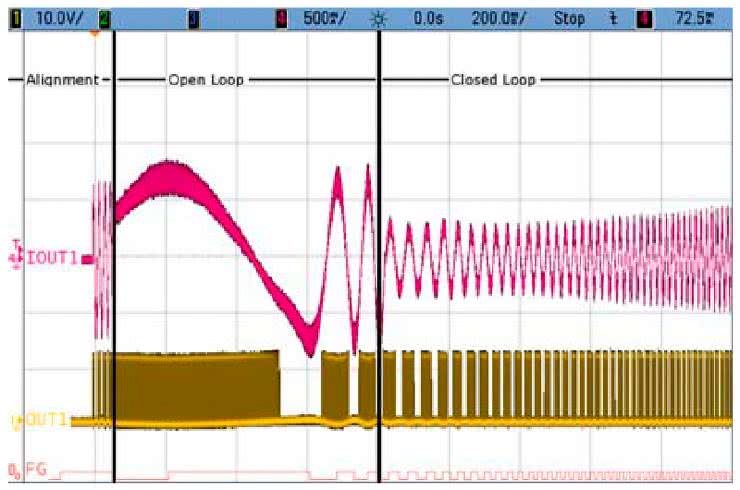

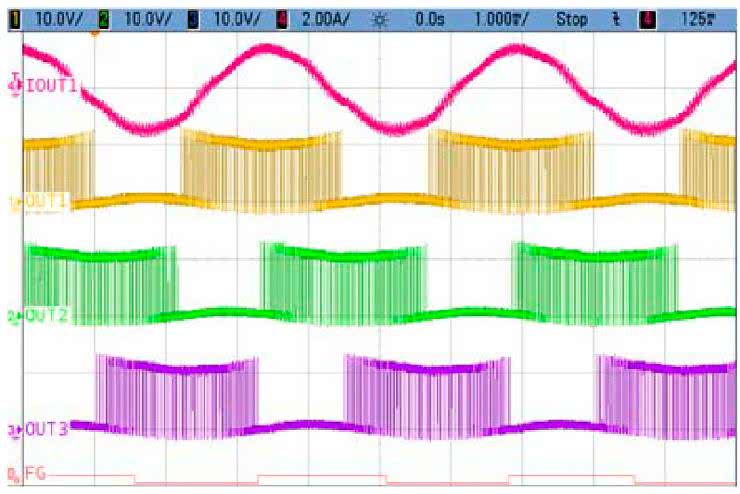

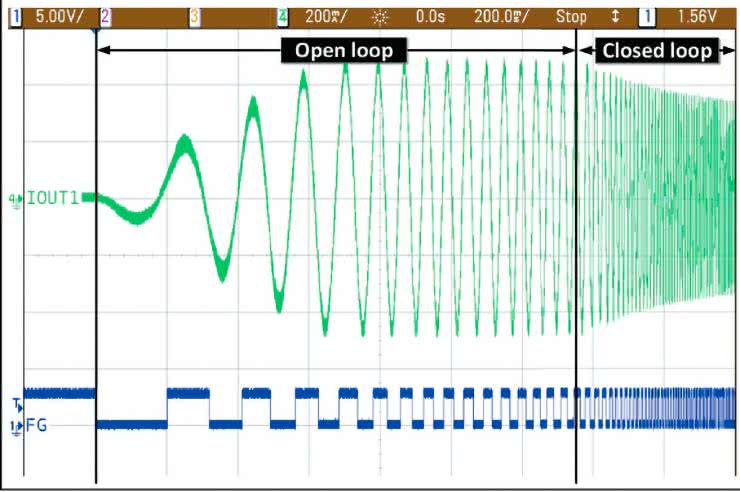

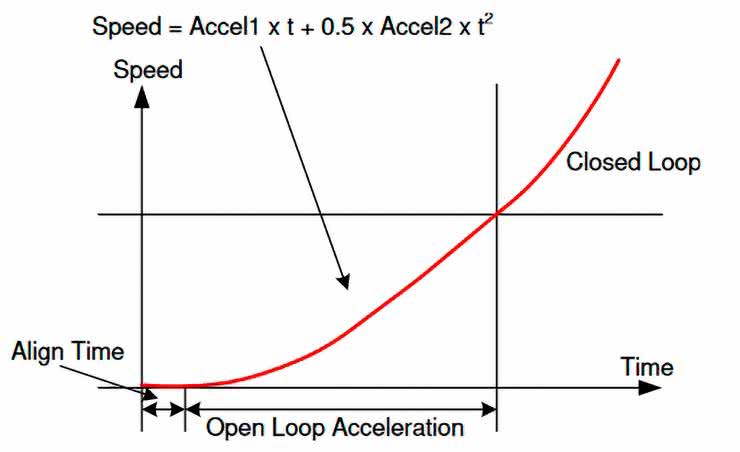

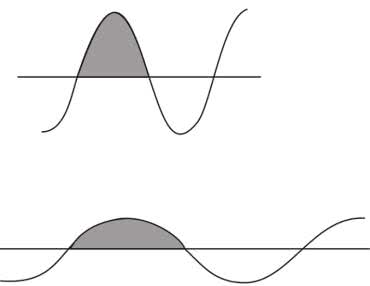

Twórcy układu uwzględnili ponadto implementację funkcji automatycznego rozruchu w otwartej pętli sterowania (start odbywa się w dwóch fazach - wyrównywania położenia wirnika oraz zasilania długą paczką impulsów PWM, mającą na celu wstępne rozkręcenie obrotów przed zamknięciem pętli - rysunek 3), a także zabezpieczenia przed przegrzaniem uzwojeń (sterownik co około 4,5 sekundy ponawia próbę rozruchu po niespodziewanym zatrzymaniu wirnika - rysunek 4). W stanie ustalonym układ generuje klasyczne przebiegi sinusoidalne (prądowe) o szerokości 180° (rysunek 5), co pozwala na uzyskanie wysokiej kultury pracy silnika i stabilizuje jego moment obrotowy, minimalizując niepożądane szarpnięcia (a więc także drgania napędu).

Istotną zaletą sterownika MCP8063 jest bardzo prosty układ pracy (rysunek 6), który w zasadzie nie wymaga żadnych elementów zewnętrznych oprócz dwóch kondensatorów odsprzęgających (po jednym na linii zasilania oraz wejściu VBIAS) oraz ewentualnego rezystora szeregowego, podciągającego wyjście FG do dodatniej szyny zasilania układu nadrzędnego.

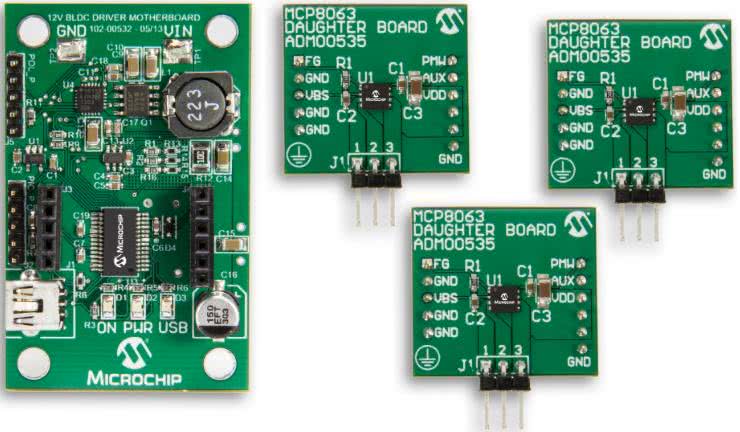

Jak to jednak bywa w przypadku silników bezszczotkowych, kompleksowe przebadanie zachowania napędu, pracującego pod kontrolą danego sterownika, wymaga przyjrzenia się wpływowi poszczególnych parametrów całego układu na osiągi silnika - aby ułatwić to zadanie, firma Microchip przygotowała doskonałą platformę ewaluacyjną, składającą się z płytki bazowej (wyposażonej w interfejs USB na bazie mikrokontrolera PIC24FJ64GB002) oraz prostych modułów z układem MCP8063, wpinanych w specjalny slot zbudowany ze złączy szpilkowych (fotografia 2).

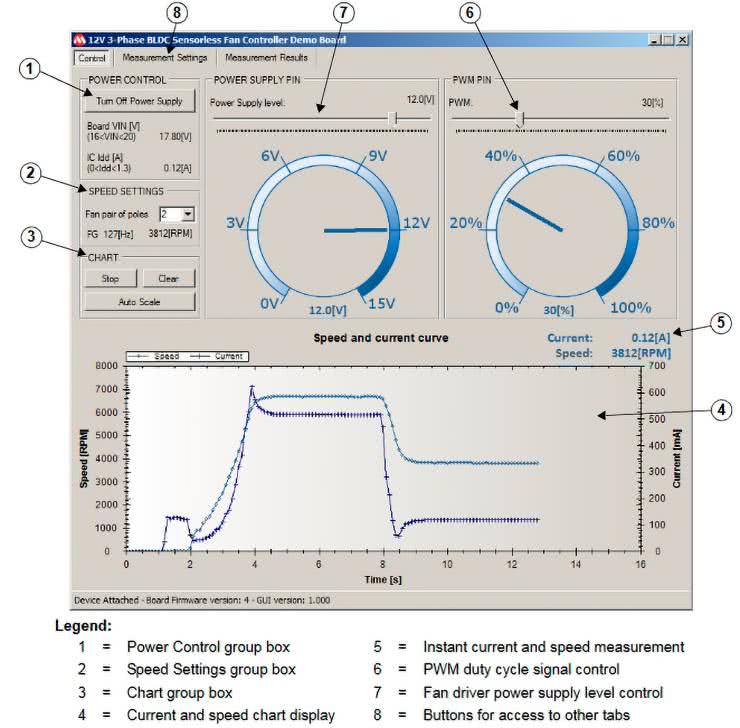

Jak przystało na porządny zestaw uruchomieniowy, także w tym przypadku producent udostępnia intuicyjne oprogramowanie narzędziowe, umożliwiające sterowanie oraz prowadzenie pomiarów prędkości i natężenia prądu uzwojeń (rysunek 7).

MTD6502B i MTD6505

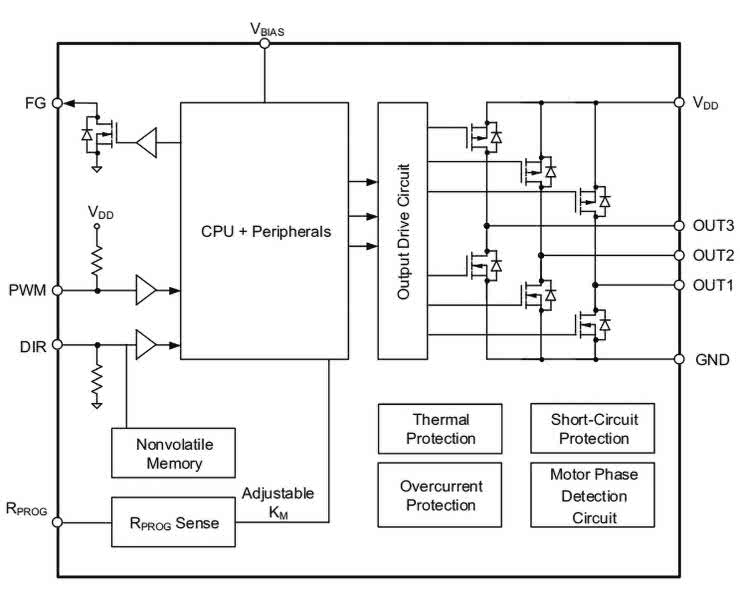

Nieco większe możliwości daje układ MTD6502B (rysunek 8) - w tym przypadku mamy już do dyspozycji dodatkowe wejście sterujące kierunkiem obrotów (DIR) - choć funkcja ta raczej niezbyt przyda się w kontrolerach wentylatorów, to znakomicie rozszerza zakres innych zastosowań układu.

Sterownik może być bowiem stosowany np. w niewielkich napędach używanych w sprzęcie RTV czy też pompach wbudowanych w aparaturę laboratoryjną. Układ pracuje z napięciami zasilania od 2,0 do 5,5 V i może dostarczać prąd nieprzekraczający 750 mA - za cenę tych ograniczeń udało się natomiast zmniejszyć wymiary obudowy układu - w tym przypadku wynoszą one już 3×3 mm (TDFN). Co ciekawe, układ MTD6502B występuje w trzech wersjach, rozróżnialnych na podstawie przyrostka oznaczenia (np. MTD6502B-LC1-xx) - ostatnie dwie cyfry kodują zakres stałej siły przeciwelektromotorycznej (BEMF), określanej tutaj jako Km i wyrażonej w mV/Hz:

xx = 00: Km = 3,25...6,5 mV/Hz,

xx = 01: Km = 6,5...13 mV/Hz,

xx = 02: Km = 13...26 mV/Hz.

Układ MTD6505 (rysunek 9) umożliwia już regulację stałej Km za pomocą zewnętrznego rezystora, dołączonego do linii RPROG. Dodatkowym ulepszeniem jest pamięć nieulotna, obsługująca wejście sterujące kierunkiem obrotów - niestety, producent nie podaje żadnych konkretnych informacji na temat tej funkcji, wiadomo natomiast, że wejście DIR służy raczej do statycznego niż dynamicznego ustawiania kierunku.

MTD6508

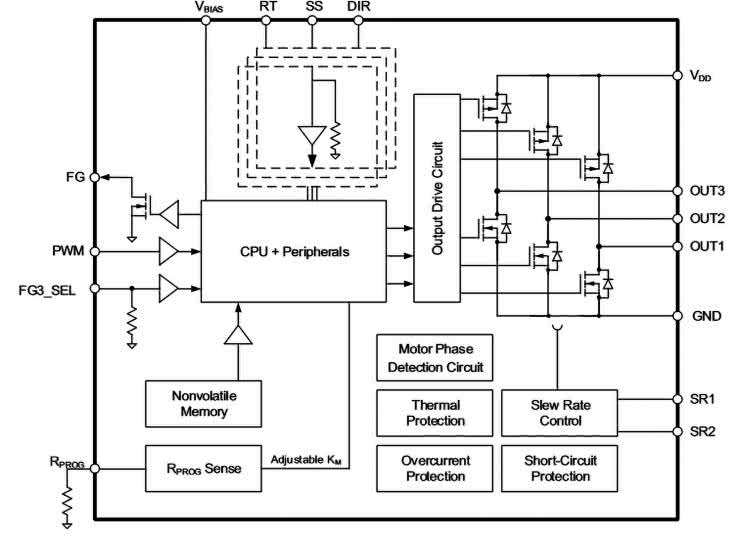

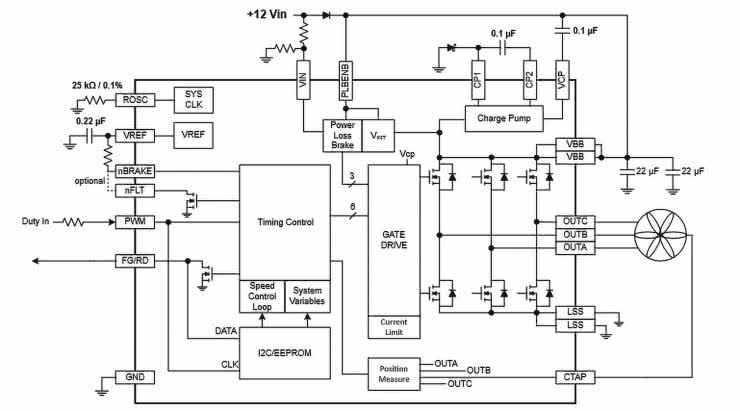

Ostatnim członkiem rodziny zintegrowanych sterowników BLDC marki Microchip jest układ MTD6508 (rysunek 10).

Nietrudno zauważyć, że stanowi on swego rodzaju hybrydę wszystkich opisanych poprzednio rozwiązań oraz kilku dodatkowych funkcji, zwiększających możliwości aplikacyjne kontrolera. Oprócz znanych już bloków zabezpieczeń termicznych, nadprądowych, przeciwzwarciowych oraz nadnapięciowych, a także linii PWM, DIR, FG oraz RPROG, sterownik ma także kilka dodatkowych wyprowadzeń:

- FG3_SEL - połączenie wejścia z masą bądź pozostawienie go w stanie wysokiej impedancji sprawia, że wyjście generatora impulsów kontrolnych FG pracuje w trybie znanym z poprzednio opisanych układów. Zasilenie linii FG3_SEL napięciem VBIAS powoduje jednak włączenie wewnętrznego dzielnika, co prowadzi do 3-krotnego zmniejszenia częstotliwości sygnału na wyjściu FG;

- SR1, SR2 (Slew Rate) - linie służące do podłączenia zewnętrznego rezystora, kontrolującego szybkość narastania sygnałów sterujących bramkami tranzystorów wyjściowych kontrolera w fazie rozruchu w otwartej pętli. Po przełączeniu do normalnej pracy kontroler jest automatycznie przestawiany na stały slew rate równy 100 ns. Omawiana tutaj funkcja ma na celu redukcję wibracji podczas startu silnika;

- RT (Regulation Target)- wejście umożliwiające optymalizację trybu pracy sterownika pod względem rodzaju obciążenia - do wyboru mamy zakres normalny (dostosowany do pracy z większymi wentylatorami lub niewielkimi pompami) oraz zakres niskiego obciążenia (np. niewielkie wentylatory z lekkimi śmigłami). W drugim z wymienionych trybów pracy wzmocnienie w pętli regulacji prędkości jest znacząco obniżone, co ma na celu uzyskanie płynniejszego zachowania silnika;

- SS (Strong Start) - wejście umożliwia przełączenie kontrolera z trybu normalnego startu (z użyciem przebiegu sinusoidalnego, generowanego za pomocą modulacji PWM - rysunek 11) na tzw. silny start, w ramach którego uzwojenia są zasilane pełną mocą, co pozwala np. na łatwiejsze uruchomienie obciążeń o dużej bezwładności.

Ultrakompaktowe sterowniki silników jednofazowych i dwufazowych

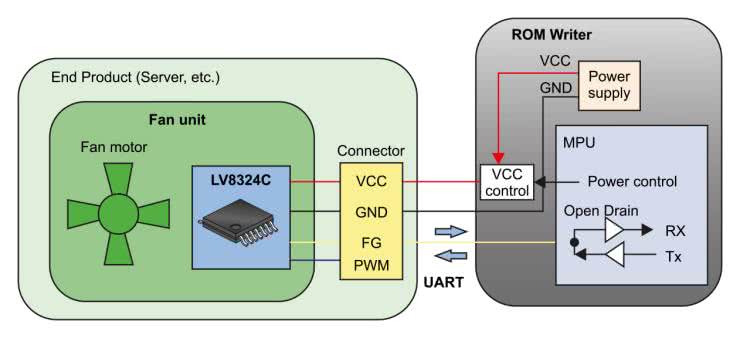

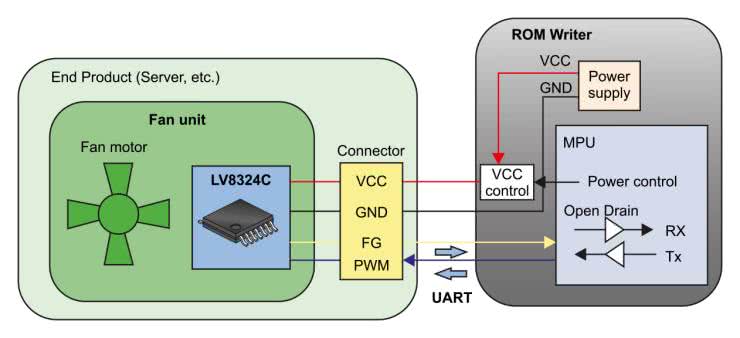

Jak już wspomnieliśmy wcześniej, w aplikacjach wentylacyjnych stosowane są powszechnie uproszczone konstrukcje 1-fazowych oraz 2-fazowych silników BLDC. Jeden z bardziej rozbudowanych układów przeznaczonych dla tej właśnie grupy napędów to LV8324C marki onsemi (rysunek 12).

Sterownik jest przeznaczony do pracy z zewnętrznym czujnikiem Halla i silnikiem jednofazowym, przy czym szerokie możliwości konfiguracji (układ ma 30 rejestrów, wbudowaną pamięć EEPROM i interfejs UART, wspierający połączenia jedno- oraz dwuprzewodowe - rysunki 13 i 14), umożliwiają pracę w bardziej wymagających zastosowaniach, np. systemach chłodzenia serwerów.

W mniej rozbudowanych aplikacjach powszechnie stosowane są kompaktowe sterowniki, często wyposażone we wbudowany czujnik hallotronowy. Takie rozwiązanie nie tylko znakomicie upraszcza konstrukcję i obniża koszty, ale także pozwala na uzyskanie stopnia miniaturyzacji nieosiągalnego przy użyciu bardziej zaawansowanych sterowników scalonych.

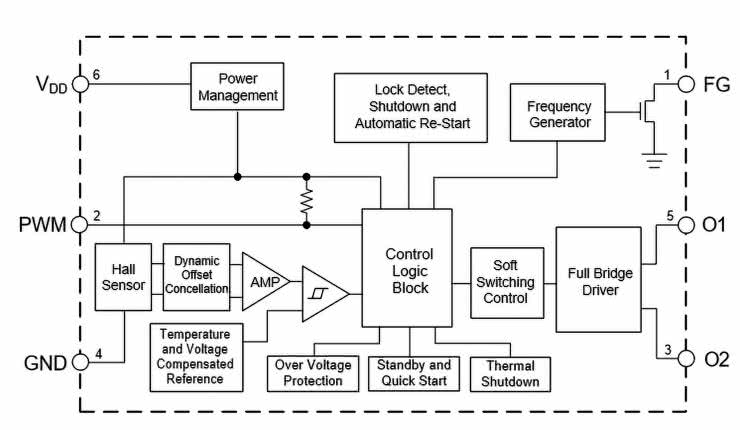

Firma Diodes Incorporated opracowała serię miniaturowych sterowników o niezwykle prostym układzie pracy i zaskakująco dużych możliwościach. Układ AH5773 (rysunek 15) jest przeznaczony do sterowania jednofazowymi silnikami BLDC o napięciu zasilania od 2,4 V do 18 V.

Kontroler jest dostępny w kompaktowych obudowach MSOP-8 z padem termicznym oraz U-DFN o wymiarach zaledwie 2×2 mm - pomimo tak małych wymiarów, w strukturze układu znalazł się blok detekcji zablokowania rotora z funkcją automatycznego restartu, precyzyjny komparator ze skompensowanym termicznie źródłem napięcia odniesienia, hallotron ze wzmacniaczem i obwodami dynamicznego przestrajania offsetu, a także zabezpieczenia termiczne i przeciwprzepięciowe, generator sygnału tachometrycznego, 1-amperowy mostek H oraz wejście PWM do sterowania prędkością.

W ofercie firmy Diodes Inc. znalazł się także układ AH2984 - kompaktowy i równie prosty w implementacji sterownik, przeznaczony do pracy z dwufazowymi silnikami o prądzie uzwojeń do 500 mA (rysunek 16). Układ ma wbudowany hallotron wraz ze wzmacniaczem, obwody zabezpieczające przed przegrzewaniem silnika po zablokowaniu rotora, a także zabezpieczenia nadnapięciowe (diody Zenera na wyjściach) oraz diodę chroniącą przed odwrotną polaryzacją napięcia zasilającego. Układ występuje w dwóch wersjach obudowy (SIP-4 oraz SOT89-5). Podobne sterowniki w wykonaniu przewlekanym są często spotykane w miniaturowych wentylatorach komputerowych - warto dodać, że dla zmniejszenia całkowitej grubości PCB wraz z zamontowanymi na niej komponentami sterowniki są zwykle umieszczone w odpowiednim wycięciu w płytce, co można zobaczyć na fotografii 3.

Rozbudowane kontrolery z kilkoma interfejsami sterującymi

Zaprezentowane do tej pory sterowniki silników BLDC mogły pracować jako całkowicie autonomiczne kontrolery, niewymagające praktycznie żadnych sygnałów zewnętrznych (choć niektóre z nich mają możliwość prostego sterowania z poziomu układu nadrzędnego). Jeżeli jednak mamy do czynienia z bardziej zaawansowaną aplikacją, zazwyczaj chcemy mieć do wyboru jedną z kilku metod wpływania na aktualne parametry pracy napędu. Niektóre sterowniki są wyposażone w rozbudowany blok konfiguracyjny i sterujący, umożliwiający wybór jednego z kilku rodzajów interfejsu, co daje dużo większą elastyczność projektową w porównaniu do kontrolerów z prostymi wejściami prędkości i kierunku obrotów.

Układ A5941 (rysunek 17) to kompletny sterownik silników trójfazowych, bazujący na sinusoidalnej strategii sterowania bezczujnikowego. Do sterowania prędkością obrotową można użyć:

- przebiegu PWM podawanego na wejście SPD, który jest mierzony przez wewnętrzne obwody kontrolera z rozdzielczością 9-bitową,

- napięciowego sygnału analogowego na wejściu SPD,

- modulacji napięcia zasilania (PSM),

- komend przesyłanych przez interfejs I²C.

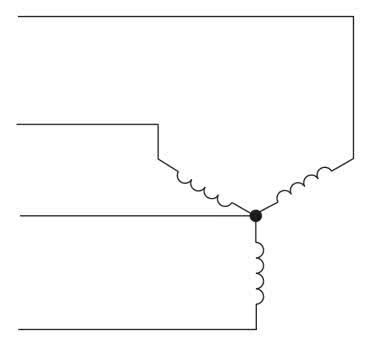

Co ciekawe, linie SPD oraz FG (wyjście przebiegu tachometrycznego) są współdzielone z interfejsem I²C, dzięki czemu liczba wszystkich wyprowadzeń układu mogła zostać zmniejszona do dziesięciu. Warto dodać, że w sterowniku A5941 producent przewidział dodatkową linię CTAP, pozwalającą na podłączenie środkowego odczepu, dostępnego w niektórych konstrukcjach silników bezszcotkowych z uzwojeniami połączonymi w topologii gwiazdy (rysunek 18). Na szczęście jednak użycie analogowego wejścia CTAP nie jest obowiązkowe (pin może pozostać niepodłączony), gdyż w przypadku najpopularniejszych silników 3-przewodowych układ sam wygeneruje potencjał odniesienia dla obwodów detekcji fazy.

W ofercie firmy Allegro MicroSystems znalazł się także układ A89331 (rysunek 19).

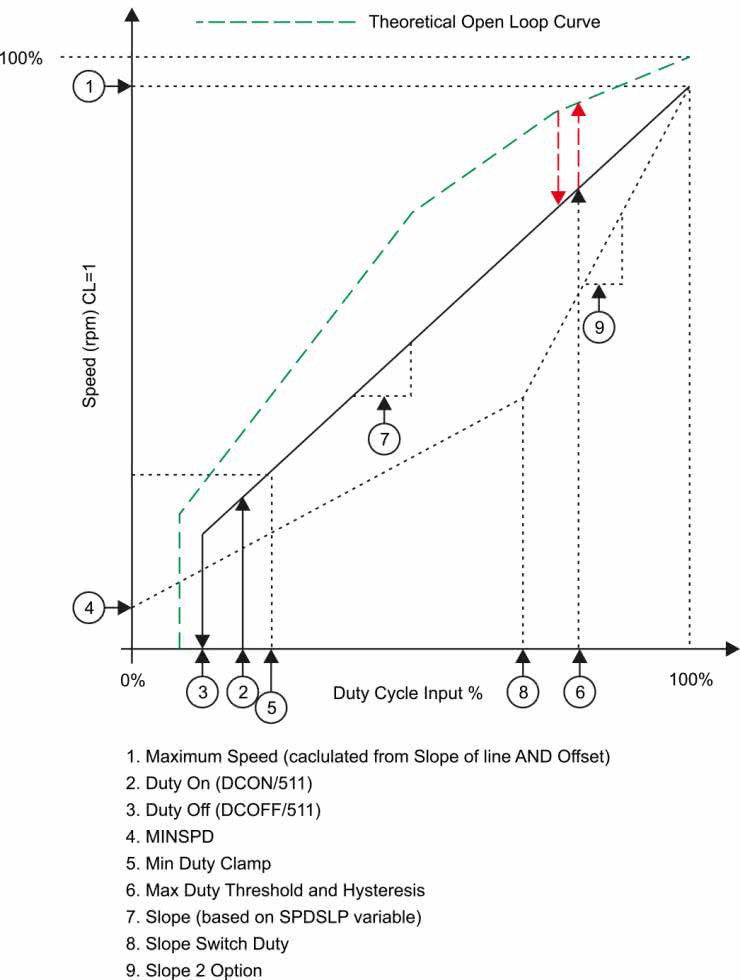

W tym przypadku sygnał wejściowy jest już digitalizowany z 2× wyższą rozdzielczością (10 bitów), a główny blok kontrolera oferuje znacznie bardziej rozbudowaną funkcjonalność w porównaniu do A5941. Użytkownik może bowiem ustawić szereg parametrów charakterystyki przejściowej - innymi słowy, z pomocą rejestrów EEPROM (konfigurowalnych za pośrednictwem interfejsu I²C) można dokładnie zdefiniować reakcję sterownika na wejściowe sygnały PWM w różnych podzakresach pełnego przedziału sterowania (tj. od 0% do 100%) - rysunek 20.

Aby zwiększyć efektywność sterowania, powyżej pewnej (także zaprogramowanej przez użytkownika) wartości współczynnika wypełnienia, układ przełącza się automatycznie z trybu sterowania sinusoidalnego na trapezowe. Warto zwrócić uwagę na fakt, że układ A89331 nie wspiera regulacji prędkości w trybie PSM, stąd też jego zakres napięć zasilania jest stosunkowo wąski (od 8 do 15 V) - dla porównania, opisany poprzednio kontroler A5941 może pracować przy napięciach zasilania mostka równych od 4 V do 18 V. Dużą zaletę A89331 stanowi natomiast obecność wbudowanej pompy ładunkowej, pozwalającej zwiększyć napięcie sterujące bramkami tranzystorów wyjściowych do poziomu przewyższającego napięcie drenów górnych kluczy (czyli VBB) - takie rozwiązanie pozwala w pełni wykorzystać dostępne napięcie zasilania i dodatkowo zwiększyć wydajność prądową układu (w tym przypadku aż do 3 A).

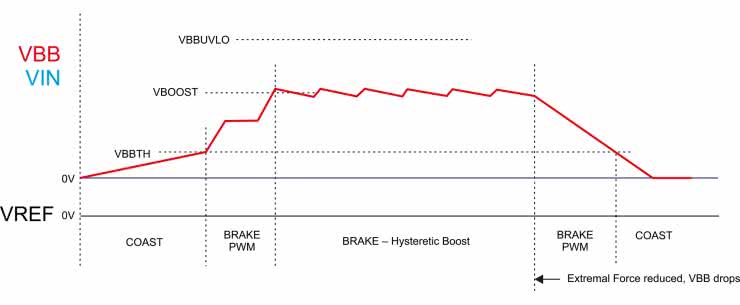

Linia FG/RD może posłużyć do zgłaszania przerwań w sytuacjach awaryjnych (np. zablokowanie rotora czy też podejrzany spadek prędkości obrotowej względem nastawy wynikającej ze współczynnika wypełnienia sygnału sterującego). Do dyspozycji użytkownika jest również sprzętowe wejście hamowania (nBRAKE) oraz blok hamowania awaryjnego po zaniku napięcia zasilania. Działanie bloku opiera się na odzyskiwaniu energii z silnika, który po odcięciu zasilania sterownika zaczyna samoczynnie wytracać energię kinetyczną rotora (coasting) - prąd uzwojeń zasila wtedy obwody kontrolera przez diody tranzystorów wyjściowych, co powoduje stopniowe narastanie napięcia na kondensatorze podłączonym do linii VBB. Kiedy napięcie przewyższy próg uruchomienia układu, ten włącza wszystkie dolne tranzystory stopnia wyjściowego, przyspieszając wytracanie prędkości przez zastosowanie metody hamowania dynamicznego (rysunek 21). Linia nFAULT pozwala natomiast poinformować układ nadrzędny o wystąpieniu błędów sprzętowych, związanych ze zbyt niskim lub wysokim napięciem na linii VBB, przegrzaniem układu, problemami z pompą ładunkową, przeciążeniem półmostków lub utratą synchronizacji.

Zaawansowany sterownik BLDC

Na koniec artykułu pozostawiliśmy interesujący przykład sterownika zintegrowanego, który wprawdzie wyposażony jest jedynie w prosty interfejs złożony z kilku wejść i wyjść cyfrowych oraz analogowych, ale za to pozwala na zaskakująco elastyczną konfigurację parametrów przebiegów sterujących silnikiem.

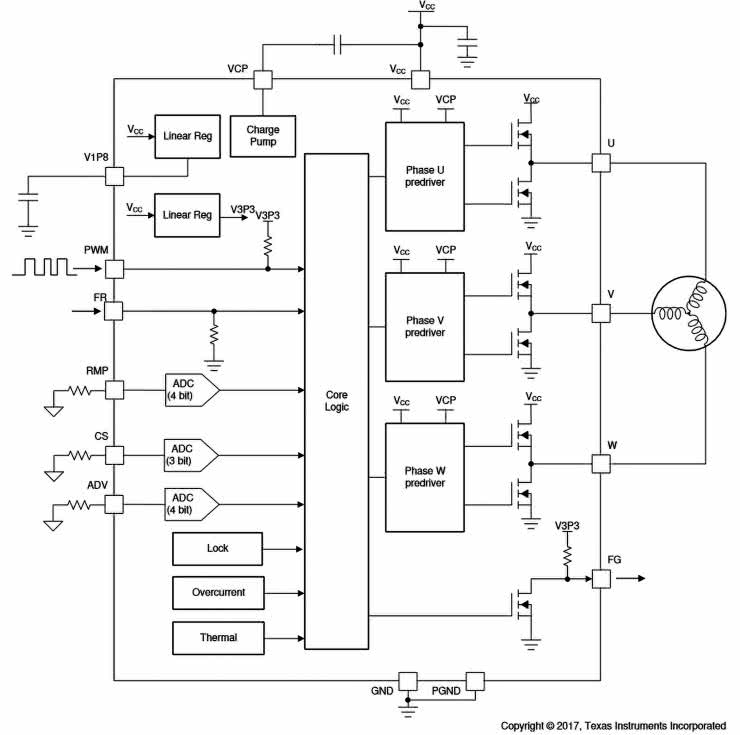

Mowa o stosunkowo nowym, bezczujnikowym sterowniku DRV10974 marki Texas Instruments (rysunek 22). Obok dwóch wejść służących do wyboru kierunku obrotów (FR) oraz prędkości obrotowej (PWM), znalazły się także trzy wejścia analogowe, połączone z niezależnymi przetwornikami ADC o niewielkiej rozdzielczości (3 lub 4 bity) i oznaczone jako RMP, CS oraz ADV.

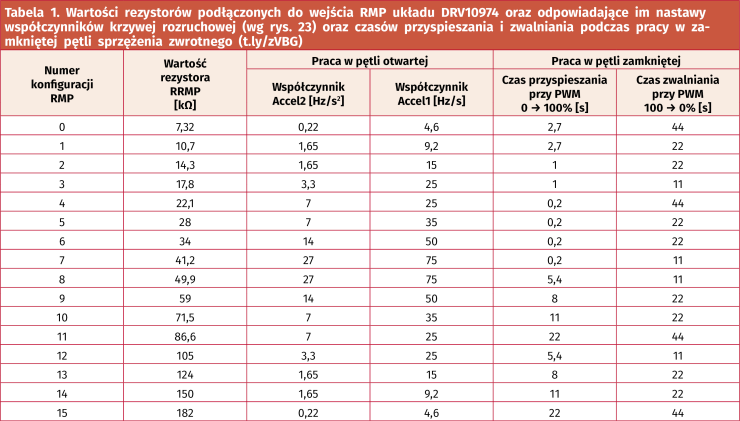

Rezystor podłączony do linii RMP pozwala ustawić parametry krzywej, według której następuje rozpędzanie silnika w fazie rozruchu w otwartej pętli sprzężenia zwrotnego. Aby silnik mógł wygenerować napięcie BEMF o amplitudzie wystarczającej do zamknięcia pętli (tj. na tyle wysokiej, że sygnały odczytane z uzwojeń mogą już posłużyć do wyznaczania pozycji rotora), należy najpierw wykonać procedurę wyrównywania (align), a następnie stopniowo zwiększać prędkość aż do uzyskania mierzalnych sygnałów zwrotnych. W przypadku sterownika DRV10974 konstruktorzy przewidzieli możliwość ustawienia parametrów krzywej przyspieszenia za pomocą… prostego wielomianu drugiego stopnia - każdej z 16 określonych wartości rezystora 1-procentowego, podłączonego do linii RMP, odpowiada para współczynników Accel1 i Accel2 (rysunek 23).

Patrząc na tabelę 1, można zauważyć, że niektóre pary wartości współczynników powtarzają się - umożliwia to zaprogramowanie (przy użyciu tego samego rezystora) także czasów przyspieszania i zwalniania, stosowanych już podczas pracy w zamkniętej pętli sprzężenia zwrotnego.

Zadaniem wejścia CS jest regulacja wartości szczytowej prądu uzwojeń silnika podczas rozruchu - stosując rezystory o wartościach od 7,32 kΩ do 182 kΩ, można uzyskać wartości limitu równe od 200 do 1600 mA. Warto dodać, że w praktyce dla optymalnego startu napędu konieczne okazuje się także odpowiednie dobranie parametrów krzywej przyspieszenia (duży wpływ na zachowanie rotora podczas rozruchu będzie miała jego bezwładność, wynikająca zarówno z konstrukcji samego silnika, jak i masy oraz wymiarów uruchamianego przezeń obciążenia mechanicznego).

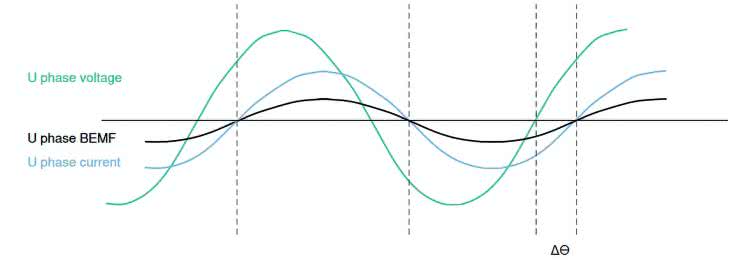

Rezystor dołączony do linii ADV pozwala na ustawienie kąta przesunięcia fazowego pomiędzy napięciem a sygnałem zwrotnym BEMF (rysunek 24). Zadaniem tej funkcji jest optymalizacja momentu obrotowego poprzez zrównanie fazy przebiegów BEMF oraz prądu, gdyż w tych właśnie warunkach osiągany przez silnik moment ma najwyższą wartość. Układ DRV10974 pozwala na ustawienie czasu wyprzedzenia w zakresie od 10 µs do 1 ms.

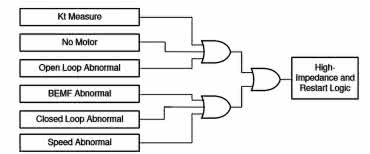

Sterownik DRV10974 oferuje szereg funkcji autodiagnostycznych, umożliwiających wykrycie blokady rotora i to w sposób bardziej zaawansowany niż w prostszych kontrolerach BLDC.

Schemat funkcjonalny detektora blokady wirnika został pokazany na rysunku 25 - przełączenie wyjść (półmostków) w stan wysokiej impedancji oraz reset logicznych obwodów sterujących następuje po wykryciu wystąpienia jednego z następujących warunków:

- Lock Kt Measure - sterownik dokonuje pomiaru stałej Kt podczas przechodzenia z rozruchu w pętli otwartej do normalnego trybu sterowania bezczujnikowego, przy czym wartość stałej jest wyznaczana na podstawie całkowania sygnału BEMF przez czas równy połowie okresu komutacji - rysunek 26. Detektor uruchamia procedurę restartu, jeżeli zmierzona wartość stałej jest niższa niż 200 mV;

- Lock No Motor - detektor generuje sygnał błędu, jeżeli prąd w fazie U (w momencie końca procedury wyrównywania rotora) nie przekracza wartości progowej równej 50 mA, gdyż najprawdopodobniej oznacza to odłączenie silnika lub jego poważne uszkodzenie (np. przepalenie uzwojenia);

- Lock Open Loop Abnormal - detektor zgłasza błąd, jeżeli w fazie rozruchu w otwartej pętli nie udało się osiągnąć progowej wartości estymaty sygnału BEMF (niezbędnej do rozpoczęcia pomiaru pozycji rotora), pomimo przyspieszenia komutacji uzwojeń powyżej 200 Hz;

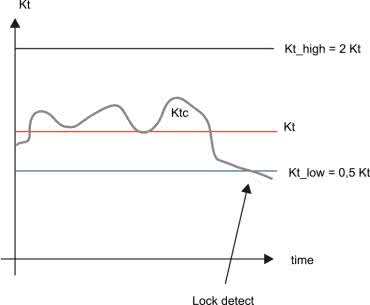

- Lock BEMF Abnormal - jak wspomnieliśmy już wcześniej, sterownik DRV10974 mierzy i zapamiętuje wartość stałej Kt pod koniec fazy rozruchu w pętli otwartej. Jeżeli wartość Ktc, wynikająca z obliczeń, dokonywanych w czasie rzeczywistym podczas pracy w pętli zamkniętej, zbyt mocno odbiega od zapisanej wcześniej wartości referencyjnej (tj. Ktc < 0,5 Kt lub Ktc > 2 Kt), detektor zgłasza błąd (rysunek 27);

- Lock Closed Loop Abnormal - detektor zgłasza błąd rotora, jeżeli okres komutacji (podczas pracy w pętli zamkniętej) ulega niespodziewanemu skróceniu;

- Lock Speed Abnormal - sterownik na bieżąco oblicza wartość BEMF na podstawie aktualnej prędkości obrotowej oraz stałej Kt. Jeżeli w którymkolwiek momencie (podczas pracy w pętli zamkniętej) obliczona wartość napięcia BEMF wzrośnie powyżej 150% rzeczywistego napięcia podawanego na fazę U, detektor zgłosi błąd rotora. Ten tryb monitorowania pozwala wykryć błędy wynikające z rozsynchronizowania komutacji bądź błędnego obliczenia BEMF.

Podsumowanie

W artykule zaprezentowaliśmy szereg wybranych sterowników zintegrowanych, przeznaczonych do pracy z jedno-, dwu- oraz trójfazowymi silnikami bezszczotkowymi. Jak widać, nawet najprostsze, subminiaturowe kontrolery opracowane z myślą o kompaktowych wentylatorach siłą rzeczy integrują w sobie rozbudowane funkcje autodiagnostyczne i pomiarowe, które nie tylko zabezpieczają uzwojenia silnika przed spaleniem lub przegrzaniem, ale wręcz umożliwiają niezawodne sterowanie napędami.

Silniki BLDC, pomimo całej gamy oczywistych zalet, są jednak dość "chimeryczne" pod względem sterowania, a uzyskanie stabilnych obrotów w - nierzadko - silnie zmieniających się warunkach zasilania, temperatury otoczenia czy też obciążenia mechanicznego wymaga monitorowania rzeczywistego położenia rotora i dopasowywania parametrów komutacji w sposób umożliwiający uzyskanie optymalnego momentu obrotowego. Jak to zwykle bywa, rozwój technologii sam rzuca sobie przysłowiowe kłody pod nogi: przejście z prostego sterowania trapezowego na bardziej złożone metody sinusoidalne oraz wektorowe sprawiło, że tradycyjne metody bezczujnikowe z użyciem prostego pomiaru siły przeciwelektormotorycznej są coraz częściej zastępowane przez bardzo złożone algorytmy matematyczne i rozbudowane maszyny stanów. Warto o tym pamiętać, korzystając z urządzeń elektronicznych, wyposażonych w ciche wentylatory - często bowiem nie zastanawiamy się nawet nad tym, jak zaawansowane technologie zaimplementowano wewnątrz tych komponentów, znajdujących się w komputerze czy też niedrogiej podstawce chłodzącej pod naszym laptopem.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj