Ergonomia to w dużym uproszczeniu nauka o dostosowywaniu miejsca i narzędzi pracy do anatomicznych i psychofizycznych możliwości i potrzeb człowieka. Dużo mówi się o ergonomii stanowisk do pracy z komputerem, jednak już mniej materiałów poświęconych jest np. warsztatowi elektronicznemu, na którym skupimy się w tym artykule.

Mówiąc o stanowisku pracy dla elektronika, na myśli możemy mieć szereg różnych miejsc pracy, od stanowiska montażowego na linii produkcyjnej, gdzie instalowane i lutowane są elementy elektroniczne lub łączone są moduły i urządzenia, przez stanowisko testera czy serwisanta urządzeń elektronicznych, po stanowisko projektanta, który uruchamia i bada prototypy urządzeń elektronicznych. Każde z tych stanowisk ma nieco inne wymagania dotyczące ergonomii, a w szczególności tego, co musi się na takim stanowisku znaleźć. Z uwagi na doświadczenia autora, poniższy tekst skupia się raczej na stanowiskach serwisowych i uruchomieniowych, aczkolwiek duża część zawartych w artykule rekomendacji dotyczy również stanowisk produkcyjnych (np. ochrona ESD czy oczyszczanie stanowiska z oparów powstających przy lutowaniu).

Ergonomia i bezpieczeństwo

Produkcja elektroniki często wymaga małych partii i dużej różnorodności produktów, które szybko się zmieniają w czasie, dlatego wysoce zautomatyzowane systemy produkcyjne nie są często używane do wytwarzania takich produktów. Procesy produkcji często wymagają ręcznego montażu, co może potencjalnie prowadzić do zaburzeń układu mięśniowo-szkieletowego związanych z pracą u personelu montażowego. W dalszej części omówiono aspekty, istotne przy wdrażaniu programów zapewniania ergonomicznego miejsca pracy w celu zapobiegania zaburzeń pracy układu mięśniowo-szkieletowego.

Obejmuje to ocenę stanowisk pracy w zakresie ergonomii, wytyczne dotyczące projektowania rzeczonych stanowisk oraz szkolenia.

Przemysł produkcji elektroniki zwykle obejmuje procesy małych partii i różnych produktów, które szybko się zmieniają w czasie. Ta zmienność produktów wynika ze stale rosnących wymagań klientów. W konsekwencji producenci są zmuszeni do regularnego szkolenia operatorów, którzy wykonują wiele zadań i mają wiele obowiązków. Duża zmienność produktów sprawia, że koszty automatyzacji są wysokie. Główne powody takiego stanu są następujące:

- zautomatyzowana technologia wiąże się z dużą ilością programowania, co jest czasochłonne i wymaga specjalistycznych umiejętności;

- ludzie są elastyczni, wszechstronni i w naturalny sposób zdolni do wymiany informacji między sobą;

- ludzie mogą ręcznie podnosić i umieszczać komponenty o niemal dowolnej konstrukcji i wielkości. Maszyny nie mają tak dużej elastyczności, wymagają odpowiedniego przygotowania;

- ludzie i tak ostatecznie będą pełnili funkcję rezerwową dla maszyn;

- ludzie są zdolni do szybkiego uczenia się i dostosowywania istniejącej wiedzy do nowych sytuacji.

Przewiduje się, że wolumen produkcji sprzętu elektrycznego i komputerowego będzie sukcesywnie rósł w najbliższych latach. To stwarza potrzebę szczególnego przywiązywania wagi do wpływu miejsca pracy na ludzi zatrudnionych w sektorze elektronicznym. Potencjalnymi czynnikami ryzyka związanymi z ręcznym montażem elementów elektronicznych są: jego powtarzalność, miejscowe naprężenia mechaniczne, forsowny wysiłek i niewłaściwa postawa podczas pracy. Wszystkie te elementy prowadzą do dyskomfortu przede wszystkim dla dłoni, nadgarstków, barków, szyi i górnej części pleców i potencjalnie prowadzą do zaburzeń mięśniowo-szkieletowych związanych z pracą, głównie tych obszarów. Odpowiednia organizacja i projektowanie miejsca pracy pozwala ustrzec się przed tymi problemami.

Osobną kwestią w zakresie konstrukcji stanowiska pracy jest zapewnienie bezpieczeństwa pracownikom, którzy na stanowisku mogą być narażeni m.in. na opary powstające podczas lutowania, pozostałości topnika czy inną chemię używaną w procesie (rozpuszczalniki, kleje, lakiery, żywice itp.). Projektując stanowisko robocze dla elektronika, koniecznie trzeba zadbać o zapewnienie odpowiedniego wyciągu i wentylacji, najlepiej w sposób, który nie będzie utrudniał pracy na takim stanowisku. W dalszej części artykułu omówiono ogólnie metody i narzędzia, które można zastosować we wdrażaniu ergonomicznych i bezpiecznych stanowisk pracy oraz które pozwolą pracownikom nie tylko na wydajną pracę, ale także ochronią ich przed schorzeniami wynikającymi z narażenia na niebezpieczne czynniki czy też niezdrową pozycją podczas pracy.

Na co zwrócić uwagę w zakresie ergonomii

W zakresie ergonomicznej organizacji stanowiska pracy kluczowe są dwa aspekty: dopasowanie stanowiska do pracownika/pracowników oraz iteracyjne podejście do optymalizacji ergonomii. W tym pierwszym aspekcie pomocne są dane statystyczne, szczególnie jeśli mamy do czynienia z większą grupą osób.

Stanowisko pracy, jeśli chodzi o wymiary fizyczne (np. wysokość siedziska, wielkość blatu itp.), musi być dopasowane do średniej populacyjnej i zapewniać zakres regulacji pokrywający odpowiednią część danej populacji. O wiele prościej jest w sytuacji, w której stanowisko dostosowujemy do jednej, konkretnej osoby - siebie. W takim wypadku wystarczy tylko dopasować pozycje elementów do siebie, popracować na takim stanowisku i następnie powtórzyć operację…

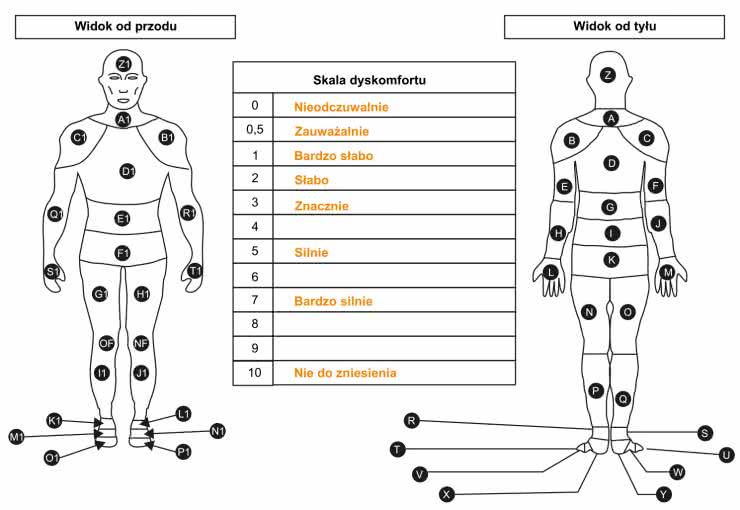

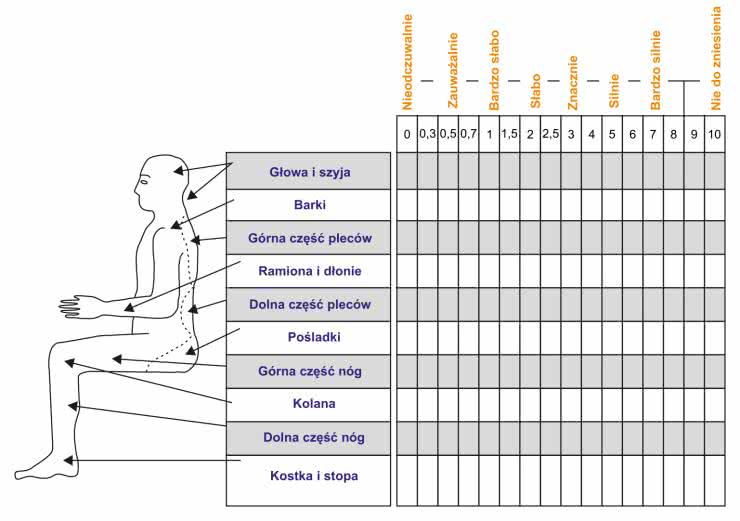

Iteracyjny charakter procesu optymalizacji polega na monitorowaniu wpływu stanowiska pracy na samopoczucie pracowników. Pierwszymi objawami urazów narządu ruchu są zmęczenie, ból lub dyskomfort w kończynach czy rejonach ciała. Do oceny dyskomfortu ciała przed i po optymalizacji ergonomii stanowiska stosuje się typowo tzw. skalę dyskomfortu ciała Corletta i Bishopa (rysunek 1) lub skalę Borga CR-10 (rysunek 2).

Wypełniane są ankiety, które składają się z mapy ciała i 10-punktowej skali numerycznej (rysunek 3). Dyskomfort ocenia się na początku i na końcu zmiany, tak aby można było obliczyć poziom przyrostu dyskomfortu podczas pracy. Na przykład, jeśli montażyści zgłosili ból szyi na poziomie 7 na koniec zmiany roboczej i wynik 2 na początku zmiany roboczej, to wynik zmiany dyskomfortu podczas pracy był równy 5 w tym obszarze. Obliczenie całkowitego wpływu stanowiska na ciało uzyskuje się poprzez zsumowanie różnych obszarów nasilenia dyskomfortu.

Po zidentyfikowaniu kluczowych dolegliwości, korzystając z odpowiednich ankiet, można wprowadzić działania naprawcze. Takie działania mogą się rozciągać na wielu płaszczyznach - od wprowadzenia rotacji zadań w czasie pracy (co zmienia obciążenie powtarzalnymi ruchami i monotonią) przez zastosowanie dodatkowych powiększalników czy lup, jak pokazano na fotografii 1, lub zupełną zmianę organizacji przedmiotów na stanowisku pracy. Nie ma prostego poradnika, który pozwala na automatyczne działanie - na zasadzie "jeśli dyskomfort karku jest większy niż X, zrób Y" itd. Trzeba się zdać na zdrowy rozsądek lub, w trudniejszych przypadkach, specjalistów (fizjologów, ortopedów, rehabilitantów itp.), ale przede wszystkim ważne jest monitorowanie zmian dyskomfortu. Po wdrożeniu zmian należy ponowić badanie dyskomfortu różnych obszarów ciała, aby sprawdzić, czy wdrożona zmiana poskutkowała poprawą ergonomii.

Organizacja warsztatu

Jeśli chodzi o ogólną budowę warsztatu, to stanowisko elektronika nie różni się zbytnio od stanowisk biurowych. W związku z tym nie będziemy skupiać się na optymalnym doborze mebli, krzeseł itd., gdyż temat ten jest szeroko poruszany w literaturze dotyczącej higieny pracy itp. (a ponadto tematyka ta została ogólnie poruszona w artykule dotyczącym doboru elementów stanowiska komputerowego). W budowie warsztatu elektronicznego występuje jednak kilka czynników, które rzadko spotyka się w innych miejscach pracy, dlatego warto przyjrzeć się bliżej kilku aspektom.

Stanowisko do lutowania

W temacie specjalistycznego stanowiska do lutowania trzeba omówić dwa aspekty - organizację komfortowego stanowiska, które nie będzie męczące czy niewygodne dla użytkownika oraz zadbanie o zapewnienie użytkownikowi bezpieczeństwa. Zagadnienia te poniekąd się przenikają - komfortowe stanowisko jest także elementem bezpieczeństwa, gdyż nie naraża użytkownika na urazy, spowodowane np. wymuszoną pozycją.

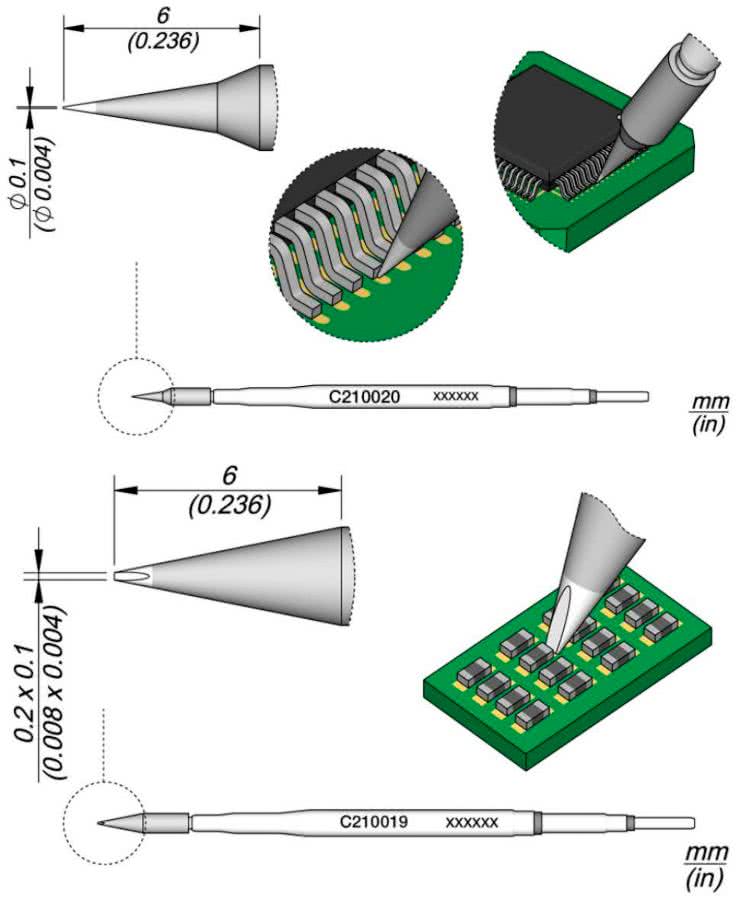

Centralnym punktem stanowiska do lutowania jest, oczywiście, lutownica/stacja lutownicza. Obecnie najczęściej jest to stacja z lutownicą kolbową. Aby posługiwanie się lutownicą było wygodne, należy umieścić stojak do lutownicy mniej więcej w zasięgu wyprostowanej ręki (na pewno nie dalej), a samą stację tak, by łączący ją z kolbą przewód nie zaczepiał o nic na biurku. Jeśli chodzi o samą lutownicę, kluczowym aspektem jest dobranie wielkości i kształtu grota do lutowanych elementów. Ogólna zasada mówi, że im drobniejsze są elementy i ich wyprowadzenia, tym drobniejszy musi być grot (rysunek 4).

Dodatkowo istnieje szereg specjalizowanych końcówek grotów (np. minifala i inne, pokazane na fotografii 2). Zapewni to precyzyjne i szybkie lutowanie, co z kolei pozwoli przyspieszyć pracę i zmniejszyć ilość czasu spędzanego w wymuszonej pozycji podczas lutowania.

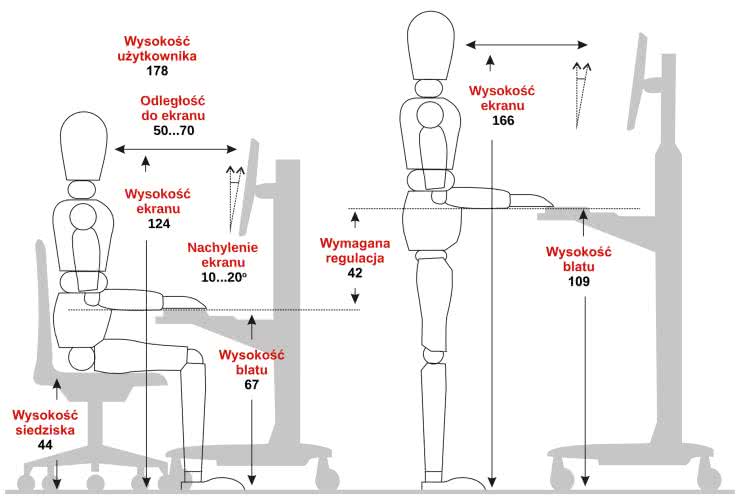

Aby dodatkowo zredukować powstawanie zaburzeń mięśniowo-szkieletowych powodowanych pracą, należy ograniczyć czas przebywania w wymuszonych pozycjach, jak i zoptymalizować samą pozycję pracy. Dokonać można tego za pomocą wielu środków. W pierwszej kolejności istotne jest dobranie biurka i krzesła/fotela o wysokości odpowiedniej do wysokości pracownika (rysunek 5). Zbyt wysoki fotel/za niskie biurko powodują pracę ze zgiętym karkiem czy też nienaturalną pozycję ramion i łokci.

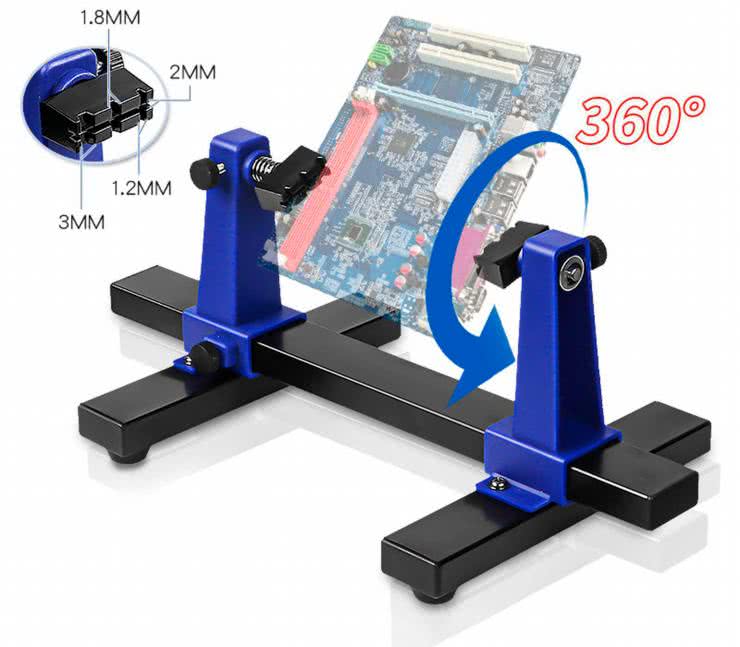

Dodatkowo, oprócz doboru odpowiednich mebli, w przypadku lutowania dobrze jest sięgnąć po poprawiające ergonomię elementy do chwytania lutowanych płytek drukowanych. W najprostszym przypadku lutowana płytka drukowana leży po prostu na biurku, a najlepiej na macie elektrostatycznej (o czym za chwilę). Nie jest to jednak najbardziej ergonomiczne rozwiązanie. Wiele mogą znaczyć tutaj osobiste preferencje użytkownika stanowiska, ale autor artykułu preferuje uchwyty takie, jak pokazany na fotografii 3.

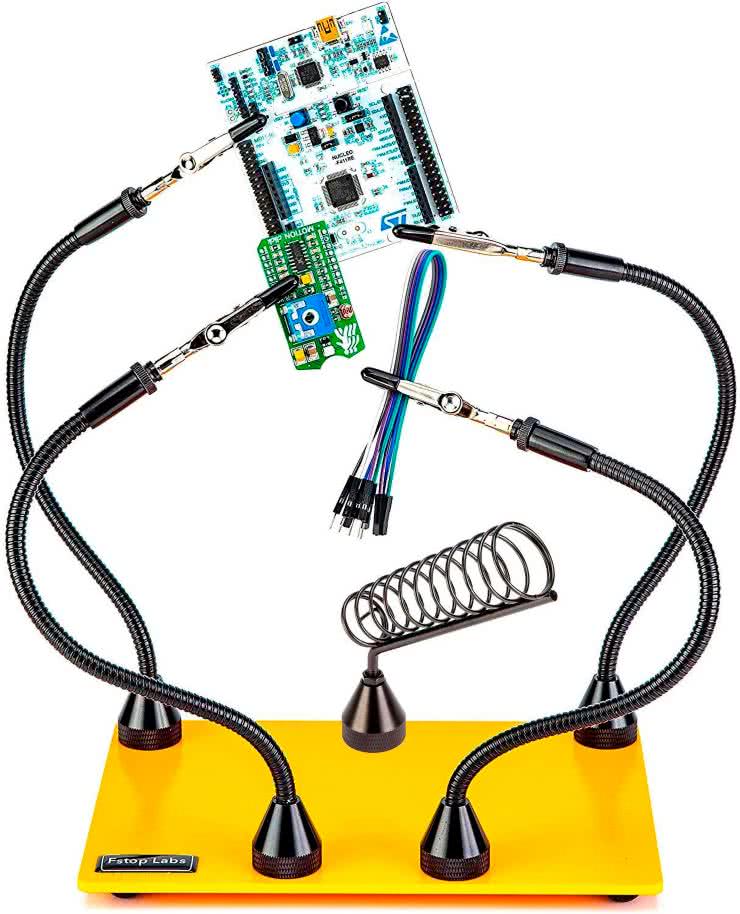

Pozwala on na pochylenie płytki podczas lutowania, przekręcanie jej i przemieszczanie przy niemalże zerowym wysiłku. W takim uchwycie można zamontować niemal każdą płytkę drukowaną, niezależnie od grubości itp. a jedynym problemem, jaki może się pojawić, są elementy, umieszczone blisko krawędzi PCB. Alternatywnym systemem trzymania PCB podczas pracy są różne uchwyty, montowane na gęsich szyjkach, jak pokazano na fotografii 4. O ile rozwiązanie to sprawdza się nieźle do trzymania mniejszych PCB, to z uwagi na ograniczoną sztywność gęsich szyjek utrudnione jest utrzymanie cięższej płytki drukowanej czy jakiekolwiek czynności, wymagane przyłożenia siły do laminatu. Z drugiej strony tego rodzaju uchwyty doskonale sprawdzają się przy utrzymywaniu sond pomiarowych itp. podłączonych do testowanego prototypu.

Na bezpieczne stanowisko do lutowania składa się również wyciąg, którego zadaniem jest usuwanie oparów powstających podczas tej czynności. Chodzi tutaj głównie o opary topnika, ale także inne zanieczyszczenia, jakie uwalniają się podczas podgrzewania PCB itp.

Na rynku dostępnych jest wiele różnych rozwiązań, od prostych wentylatorów, które rozpraszają opary (fotografia 5), czasami filtrując je przez proste filtry, poprzez bardziej skomplikowane odciągi oparów, które wyposażone są w elastyczny przewód, który ustawia się nad polem roboczym (fotografia 6) i zestawy filtrów (HEPA, węgiel aktywny itp.), aż po profesjonalne systemy wyciągów, które usuwają zanieczyszczone powietrze z pomieszczenia (fotografia 7) i obsługiwać mogą jednocześnie wiele stanowisk pracy.

W przypadku dobierania tego rodzaju urządzeń do naszego warsztatu, dobrze jest monitorować wpływ wybranego systemu na jakość powietrza. Najprościej można to zrobić mierząc dwa parametry powietrza: ilość zawieszonych pyłów (PM10, PM2,5) oraz lotnych związków organicznych (VOC).

Ostatnim elementem jaki składa się na stanowisko do lutowania jest optyka powiększająca. W zależności, od wielkości montowanych typowo układów, może to być lupa na statywie, okulary powiększające lub mikroskop stereoskopowy). W przypadku korzystania z okularów i mikroskopu, konieczne jest użycie urządzeń zapewniających widzenie stereoskopowe (fotografia 8) - bez tego utracimy możliwość widzenia głębi, która jest w zasadzie niezbędna przy lutowaniu. Koniecznie trzeba też dobrać układy, szczególnie mikroskopy, o odpowiednio dużej odległości pracy, które pozwolą na umieszczenie grota lutownicy pomiędzy obiektywem a PCB i zachowanie ostrości obrazu. Przy stosowaniu elementów powiększających, konieczne jest instalowanie ich na odpowiednich statywach. Z jednej strony, nie mogą one przeszkadzać w pracy, co na ogół oznacza, że punkt zaczepienia musi znajdować się dosyć daleko od samego mikroskopu. Z drugiej strony, tak długie ramie wysięgnika jest skłonne do drgań, a to jest problemem w układach o dużym powiększeniu - jeśli głębia ostrości naszego obiektywu wynosi < 1 mm, to chybotanie się statywu nawet o ułamek milimetra uczyni cały system niemalże nieużywalnym - każde dotknięcie mikroskopu powodować będzie, że obraz będzie wymagał ponownego wyostrzenia.

Urządzenia pomiarowe

Drugą, po lutowaniu, najczęściej realizowaną w warsztacie elektronika czynnością, jest prowadzenie pomiarów. Niezależnie, czy to pomiar prostym multimetrem, czy skomplikowana analiza z pomocą wielu urządzeń (analizatorów logicznych, spektrometrów, generatorów itp.) odpowiednia aranżacja stanowiska pracy pozwala na szybsze prowadzenie tych pomiarów. Głównym problemem w tym przypadku jest, na ogół, elastyczność stanowiska pracy (jak łatwo zmienić podłączenie urządzeń do badanej płytki) i czytelność wyników. Najwygodniej i najprościej jest umieścić urządzenia warsztatowe - układy pomiarowe, zasilacze, generatory itp. na nadstawkach na biurku lub półkach. Ma to dwie zalety - po pierwsze, urządzenia te zajmują znacznie mniej miejsca na biurku. Są one ułożone jedne nad drugimi, a w dodatku, w optymalnej sytuacji, są podniesione nad biurkiem, zwalniając miejsce do umiejscowienia uruchamianej elektroniki.

Drugą zaletą, jest umieszczenie wyświetlaczy na wysokości wzroku. Pozwala to na wygodne oglądanie wskazań mierników, czy konfigurowanie poszczególnych systemów. To gdzie, które urządzenia należy umieścić, jest wypadkową ergonomii i możliwości technicznych. Urządzenia najczęściej używane powinny znajdować się najbardziej użytkownika, w zakresie jego wzroku lub rąk. Dowolność pozycjonowania systemu ograniczona jest jednak maksymalną długością przewodów dla poszczególnych urządzeń - o ile zasilacz na ogół może znaleźć się kawałek dalej, to sondy oscyloskopowe, czy inne przewody, muszą być możliwie krótkie, lub nie mogą przekroczyć pewnej określonej, maksymalnej długości.

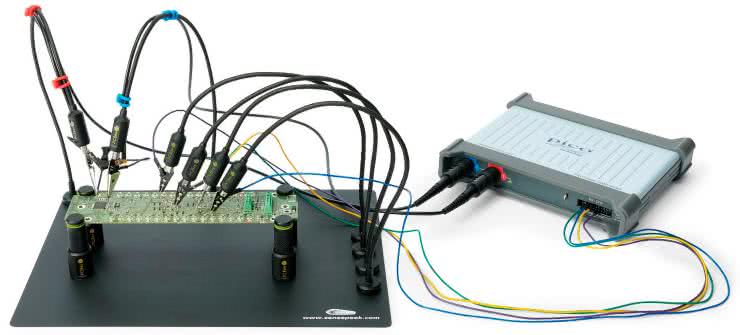

W przypadku bardziej rozbudowanych pomiarów, wymagających podłączenia do testowanego układu warto jest zaopatrzyć się w specjalne uchwyty do sond pomiarowych. W przypadku większości układów pomiarowych, istnieje możliwość podłączenia sond, wyposażonych w krokodylki, haczyki czy inne elementy mechaniczne, pozwalające dołączyć się do PCB czy urządzenia. Jeśli jednak musimy wykorzystać typowe, ostro zakończone sondy pomiarowe (np. w przypadku oscyloskopów czy pomiarów sygnałów o wysokiej częstotliwości) uchwyt, taki jak pokazany na fotografii 9 jest bardzo pomocny i zwalnia nasze ręce do innych czynności.

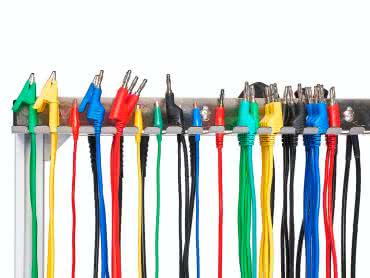

Dodatkowym aspektem, wpływającym na ergonomię prowadzenia pomiarów w labie, jest przechowywanie nieużywanych elementów wyposażenia, kabli pomiarowych itd. Oprócz gwarantowania bezpiecznego przechowywania tych elementów, muszą one być łatwo dostępne. Typowo, w tym celu rekomenduje się np. użycie wieszaków do kabli, takich jak pokazany na fotografii 10. Ogromną zaletą takich wieszaków jest, oprócz wygody, fakt, ze przechowywane przewody nie są zwinięte, co przedłuża ich żywotność.

Prowadzenie przewodów

Z uwagi na to, że na biurku elektronika znajduje się dużo więcej urządzeń elektronicznych, niż na typowym biurku, znajduje się tam także o wiele więcej przewodów. Kable zasilające, przewody sieciowe, USB, GPIB oraz przewody pomiarowe… bardzo łatwo taka instalacja może zamienić się w trudny do rozplątania makaron na biurku, szczególnie w przypadku przewodów, którymi często manipulujemy. Na rynku dostępnych jest wiele rozwiązań do zarządzania okablowaniem, większość z nich jest przeznaczona do komputerów, jednak nic nie stoi na przeszkodzie, by użyć ich do ułożenia przewodów w warsztacie elektronicznym, szczególnie tych zainstalowanych na stałe. Zależnie od uwarunkowań naszego warsztatu przewody możemy po prostu schować za urządzeniami, ułożyć w trasach kablowych czy wykorzystać specjalistyczne systemy (fotografia 11), jakie często są dostarczane wraz z meblami (lub można je do nich dokupić, jako opcje). Najprostszym rozwiązaniem jest spięcie przewodów za pomocą spinek/opasek kablowych lub trytytek. Dzięki temu wiązki kabli zajmują mniej miejsca i się tak nie plączą.

Ochrona przed ESD

Zabezpieczenie urządzeń, nad którymi pracujemy, przed wyładowaniami elektrostatycznymi, jest niemniej ważne, niż ochrona naszego zdrowia w warsztacie elektronicznym. Co więcej, porównanie do ochrony zdrowia nie jest nie na miejscu - wyładowania elektrostatyczne są w stanie uszkodzić czy wręcz zniszczyć delikatne układy elektroniczne, z którymi pracujemy na takim stanowisku. Z tego też powodu, by zagwarantować sobie bezstresową pracę, zadbajmy również o odpowiednie zabezpieczenie naszego stanowiska pracy przed wyładowaniami elektrostatycznymi i bezpieczne odprowadzanie zbierających się ładunków do masy, z daleka od naszego układu - to nic trudnego.

Elektryczność statyczna to, patrząc ściśle, nierównomierne nagromadzenie ładunków elektrycznych na jakimś obiekcie, typowo na jego powierzchni. Taki ładunek gromadzić może się np. na powierzchni naszych dłoni. Najczęściej pochodzi on z elementów odzieży - ocierających się o siebie warstw, ale także innych elementów, z którymi wchodzimy czasami w kontakt. Ładunek, który się gromadzi w końcu musi się gdzieś uwolnić - dochodzi do wyładowania. Każdy z nas zna to z praktyki, gdy dotykając metalowej klamki czy podając komuś dłoń, czujemy wyładowanie elektryczne. Dla człowieka takie wyładowanie - mimo wysokiego napięcia (ok. 2 kV) - nie jest groźne. Co innego dla delikatnych struktur półprzewodnikowych. Takie wyładowanie, jeśli znajdzie ścieżkę rozładowania do ziemi przez wyprowadzenie układu scalonego może go uszkodzić.

Aby zabezpieczyć się przed skutkami wyładowań elektrostatycznych (ESD) w warsztacie elektronicznym stosuje się kilka prostych zabiegów. Po pierwsze należy wyprowadzić potencjał ziemi o niskiej impedancji - najprościej w postaci wyprowadzonego punktu podłączonego do przewodu ochronnego w gniazdku. Do tego punktu odprowadzać będziemy ładunki statyczne, które mogłyby uszkodzić układy, nad którymi pracujemy. Do odprowadzania ładunków konieczna jest przewodząca mata leżąca na biurku (która zapobiega zbieraniu się ładunków ma biurku i w otoczeniu układu) oraz opaska na dłoni operatora, która z kolei rozładowuje w bezpieczny sposób wszystkie ładunki, gromadzące się na człowieku. Oczywiście, oba te elementu podłączone muszą być do np. wyprowadzonego przewodu ochronnego (fotografia 12).

Opcjonalnie, możemy rozłożyć przed stanowiskiem pracy matę przewodzącą na ziemi i ją również podłączyć do punktu uziemiającego (fotografia 13). Aby miało to sens, w takiej sytuacji, zaopatrzyć musimy się dodatkowo w specjalne buty zapewniające ścieżkę do przewodzenia pomiędzy naszym ciałem, a podłożem, gdzie znajduje się mata. Takie rozwiązanie jest wygodne szczególnie w środowiskach, gdzie zachować trzeba większą mobilność i np. przemieszczać się pomiędzy stanowiskami, co uniemożliwia noszenie opaski podłączonej przewodem do uziemienia.

Powyższe elementy oczywiście rozplanować trzeba w warsztacie w taki sposób, aby nie utrudniały one pracy. Mata przewodząca, która znajduje się na biurku musi być odpowiednio duża, aby pomieścić całe PCB czy urządzenie, nad jakim w danym momencie pracujemy. Opaska, która cały czas musi znajdować się na nadgarstku operatora, musi być podłączona odpowiednio długim i elastycznym przewodem z punktem uziemiającym, inaczej będzie ona ograniczała ruchy podczas pracy, co sprawi, że albo zmniejszy się komfort pracy na takim stanowisku, albo po prostu w pewnym momencie się jej pozbędziemy…

Podsumowanie

Budowa ergonomicznego stanowiska pracy dla elektronika, niezależnie czy ma być to uniwersalne stanowisko montażowe na linii produkcyjnej, domowy warsztat hobbysty czy stanowisko w serwisie sprzętu RTV, kieruje się podobnymi zasadami. Duża część optymalizacji stanowiska pracy polega na jego obserwowaniu i wprowadzaniu drobnych poprawek, aż osiągnięty zostanie optymalny poziom lub konieczne będzie wprowadzenie jakichś innych, większych zmian w stanowisku i cały cykl, iteracyjnego poprawiania ergonomii rozpocznie się od początku.

Dlatego warto wybierać komponenty wyposażenia zaprojektowane w taki sposób, że pozwalają na konfigurację i dostrojenie do aktualnych potrzeb stanowiska, tak jak zestaw pokazany na fotografii 14.

Nikodem Czechowski, EP

Bibliografia:

- Mahiyar F Nasarwanji, Victor L Paquet "Ergonomics for electronics manufacturing", 2006 IIE Annual Conference and Exhibition.

- Mashallah Aghilinejada, Neda Soleimanvandy Azarb, Mohammad Sadegh Ghasemic, Naser Dehghana, Elahe Kabir Mokamelkhaha, "An ergonomic intervention to reduce musculoskeletal discomfort among semiconductor assembly workers", Work 54 (2016)

- Karmegam Karuppiah, Mohd S. Salit, Mohd Y. Ismail, Napsiah Ismail, Shamsul B. M. Tamrin, "Evaluation of Motorcyclist’s Discomfort during Prolonged Riding Process with and without Lumbar Support", Anais da Academia Brasileira de Ciências 84 (2012).

- Andrew F. J. Abercromby, Michael L. Gernhardt, Harry Litaker, "Desert Research and Technology Studies (DRATS) 2009: A 14-Day Evaluation of the Space Exploration Vehicle Prototype in a Lunar Analog Environment" NASA Technical Publication NASA/TP-2012-217360 (2012).

- Alireza Choobineh, Sayed Hamidreza Tabatabaei, Marzieh Tozihian, Fatemeh Ghadami "Musculoskeletal problems among workers of an Iranian communication company", Indian Journal of Occupational and Environmental Medicine 11 (2007).

- https://sensepeek.com/

- https://www.thingiverse.com/thing:2678854

Zaloguj

Zaloguj