Automatyczne systemy i urządzenia pomiarowe, określane często skrótem ATE (Automated Test Equipment), na stałe zagościły w arsenale sprzętowym firm technologicznych oraz instytucji badawczo-rozwojowych. Automatyzacja pomiarów ma szereg bardzo istotnych zalet, do których zaliczyć należy przede wszystkim:

- znaczne oszczędności czasowe, związane z szybszym przestawianiem parametrów urządzeń i zniesieniem konieczności manualnego przełączania wielu linii sygnałowych (za sprawą multiplekserów lub wielokanałowych modułów wejściowych i wyjściowych),

- możliwość bezobsługowego prowadzenia długotrwałych testów, w tym także badań wykonywanych równolegle na wielu urządzeniach (DUT - Device Under Test) lub innych obiektach,

- możliwość prowadzenia zdalnych badań w trudno dostępnych miejscach, otoczeniu szkodliwym dla zdrowia lub nawet zagrażającym życiu operatora,

- zwiększenie powtarzalności czasowej złożonych procedur pomiarowych,

- możliwość wyeliminowania błędów grubych,

- istotne ułatwienie archiwizacji, obróbki i analizy danych pomiarowych,

- lepszą identyfikowalność procesów, zwłaszcza w przypadku kontroli jakości czy badań naukowych,

- mniejsze zużycie elementów obsługowych (przycisków, pokręteł i złączy aparatury pomiarowej), co przekłada się na niższe koszty amortyzacji sprzętu.

Wymienione powyżej zalety sprawiają, że systemy ATE znajdują zastosowanie w niezliczonych aplikacjach i to praktycznie na każdym etapie cyklu życia danego produktu.

Ogólna koncepcja ATE

W większości przypadków systemy ATE opierają się na połączeniu przynajmniej jednego urządzenia pomiarowego (samodzielnego bądź w formie modułu) z kontrolerem lub loggerem danych. Metody praktycznej realizacji tego typu systemów są jednak bardzo zróżnicowane i zależą nie tylko od wyboru aparatury oraz fizycznego interfejsu służącego do jej połączenia z jednostką nadrzędną, ale także od założeń przyjętych przez projektanta w zakresie protokołu komunikacji i oprogramowania, na którym spoczywa odpowiedzialność za przestrajanie aparatury oraz odbiór i obróbkę danych pomiarowych.

W najprostszym przypadku rolę ATE może pełnić urządzenie pomiarowe (np. multimetr cyfrowy lub oscyloskop), połączone za pomocą określonego interfejsu sprzętowego z komputerem, na którym uruchomione jest oprogramowanie realizujące pobieranie wyników pomiaru i dokonujące nieskomplikowanych obliczeń wraz z ich późniejszą archiwizacją. Najbardziej zaawansowane stanowiska testowe mają natomiast postać rozbudowanych szaf typu Rack, mieszczących szereg wysokiej klasy urządzeń, połączonych z centralnym komputerem (fotografia 1).

Czasem mamy nawet do czynienia z systemami rozproszonymi, w których pomiary odbywają się w wielu miejscach jednocześnie, zaś poszczególne stanowiska są połączone wspólną siecią lokalną lub nawet drogą internetową - nic bowiem nie stoi na przeszkodzie, by aparatura „rozrzucona” po odległych od siebie lokalizacjach geograficznych współpracowała w ramach tego samego systemu (o ile rzecz jasna ma to sens praktyczny dla danej aplikacji).

Najprostsze przykłady ATE

Jak wspomnieliśmy wcześniej, rozwój aparatury pomiarowej doprowadził do sytuacji, w której znaczna część sprzętu (w tym praktycznie wszystkie urządzenia laboratoryjne) pozwala na wymianę danych i instrukcji sterujących z innymi urządzeniami. Poniżej zaprezentujemy cztery przykładowe sytuacje pomiarowe oraz nieskomplikowane rozwiązania, które można w ich przypadku zastosować.

Przykład 1: Pomiar charakterystyk I-V. Porty szeregowe (USB, RS232 i inne)

Zapewne większość spośród naszych Czytelników doskonale pamięta studenckie czasy, kiedy podczas zajęć laboratoryjnych (potocznie zwanych „laborkami”) należało przeprowadzać rozmaite pomiary charakterystyk elementów elektronicznych, korzystając przynajmniej z dwóch multimetrów pracujących w trybie woltomierza oraz amperomierza.

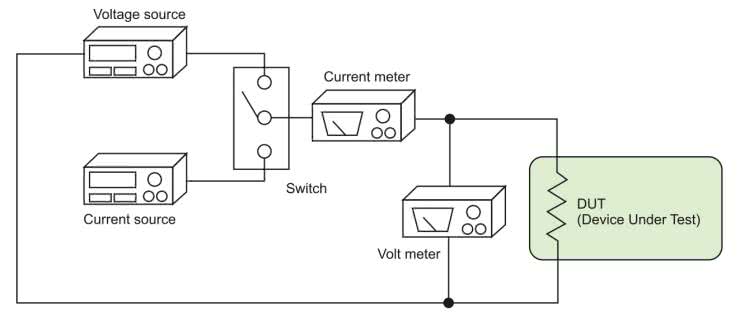

Choć dziś wyznaczanie charakterystyk I-V można przeprowadzić bardzo szybko, łatwo i wygodnie za pomocą zintegrowanych jednostek źródłowo-pomiarowych (SMU - przykład na fotografii 2) - które zresztą same w sobie stanowią przykład autonomicznego systemu ATE, zamkniętego w pojedynczej obudowie - to w prostszych przypadkach można sobie poradzić za pomocą dwóch osobnych multimetrów przenośnych (rysunek 1), wyposażonych w optycznie izolowane interfejsy USB (fotografia 3).

W tego typu zastosowaniach najlepiej sprawdzają się urządzenia pracujące w trybie wirtualnego portu szeregowego - dane płynące z miernika można bowiem łatwo przechwycić i przetworzyć do postaci, umożliwiającej dalszą obróbkę (np. wizualizację w postaci wykresu). W przypadku sprzętu wykorzystującego autorskie protokoły transmisyjne, zakres zastosowań portu szeregowego ogranicza się do producenckiego oprogramowania, zwykle uniemożliwiającego współpracę z urządzeniami innych producentów (co jest zresztą zrozumiałe ze względów marketingowych). Do tematyki oprogramowania dedykowanego powrócimy jeszcze w dalszej części artykułu.

Pomimo upowszechnienia portu USB jako głównego interfejsu w znakomitej większości urządzeń elektronicznych, klasyczny port RS-232 (obecny na rynku już od ponad sześciu dekad!) nadal spotkać można w rozmaitej aparaturze pomiarowej - zasilacze laboratoryjne, mostki RLC, analizatory bezpieczeństwa elektrycznego, mierniki stacjonarne, elektroniczne wagi laboratoryjne (fotografia 4), itd. umożliwiają uzyskanie prostego, niezawodnego łącza tak z komputerem, jak i dowolnym innym urządzeniem nadrzędnym.

Jako przykład można tutaj wskazać laboratoryjny miernik RLC z serii LCR-6000 marki GW Instek (fotografia 5) - urządzenie, którego konstrukcja została silnie zoptymalizowana pod kątem użycia w przemysłowych systemach kontroli jakości, kalibracji itp., umożliwia sterowanie oraz przekaz wyników pomiarów za pośrednictwem standardowych komend SCPI.

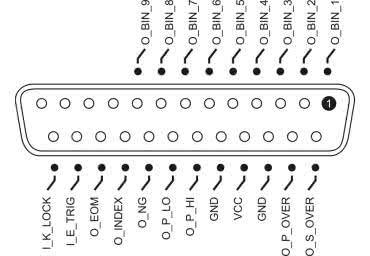

Przykład 2: automatyczne sortowanie elementów RLC. Linie I/O specjalnego przeznaczenia

Patrząc na fotografię 5, uważni Czytelnicy zwrócą uwagę także na znajdujące się na tylnym panelu urządzenia złącze D-SUB 25, oznaczone nazwą HANDLER. Interfejs ten (rysunek 2) zawiera obszerny zestaw binarnych linii wejściowych oraz wyjściowych, realizujących szereg funkcji przydatnych w konstrukcji maszyn sortujących komponenty pasywne według ich rzeczywistej wartości pojemności, rezystancji lub indukcyjności.

- O_BIN_1...9 - wyjścia sortowania, wskazujące przynależność wyniku pomiaru do jednego z 9 podzakresów mierzonego parametru (np. pojemności), co pozwala np. na sterowanie (rzecz jasna z użyciem dodatkowych elementów wykonawczych) zaworami pneumatycznymi, elektromagnesami lub siłownikami, bądź też podłączenie do wejść sterownika programowalnego (PLC), odpowiedzialnego za obsługę mechanizmów maszyny sortującej,

- O_S_OVER - wskaźnik błędu pomiaru drugiego parametru (mostek pozwala na jednoczesny pomiar dwóch wielkości, np. pojemności i impedancji komponentu),

- O_P_OVER, O_P_HI, O_P_LO - wyjścia informujące o przekroczeniu dopuszczalnego zakresu tolerancji przez aktualny wynik pomiaru,

- O_NG - wyjście udostępniające sumę logiczną stanów linii O_S_OVER i O_P_OVER,

- O_INDEX - flaga statusu przetwornika ADC,

- O_EOM - flaga zajętości miernika,

- I_E_TRIG - wejście wyzwalania,

- I_K_LOCK - wejście blokady panelu frontowego miernika (w celu zabezpieczenia przed przypadkową zmianą nastaw, dokonaną przez operatora w trakcie pracy urządzenia sortującego).

Jak widać, zastosowane przez producenta rozwiązania - istniejące niejako zupełnie niezależnie od montowanego w standardzie interfejsu RS-232C - pozwalają na banalnie wręcz proste sprzężenie mostka RLC z konwencjonalnymi urządzeniami automatyki przemysłowej.

Przykład 3: Testy sekwencji zasilania. Uniwersalne linie I/O

Niektóre urządzenia są wyposażone w linie wejścia/wyjścia, których funkcje użytkownik może ustawić ze znacznie większą elastycznością. Przykładem może być tutaj seria programowalnych zasilaczy laboratoryjnych DP800 marki Rigol (fotografia 6).

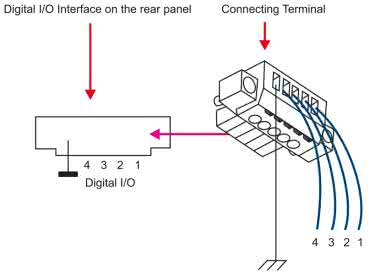

5-torowa, rozłączalna kostka zaciskowa, znajdująca się na tylnym panelu urządzenia (fotografia 7, rysunek 3), umożliwia wykorzystanie czterech wejść/wyjść binarnych do sterowania zasilaczem (np. poprzez włączanie i wyłączanie poszczególnych wyjść) lub informowania zewnętrznych układów elektronicznych o wystąpieniu określonego stanu w danym kanale zasilacza.

W trybie wejściowym linie mogą pracować jako:

- Output On - włączenie danego kanału (np. CH1) po wystąpieniu stanu aktywnego na przypisanej do kanału linii I/O,

- Output Off - wyłączenie kanału,

- Output Toggle - przełączenie kanału w stan przeciwny (On→Off, Off→ On).

W przypadku konfiguracji linii jako wyjścia, użytkownik ma do wyboru następujące możliwości:

- Output Trig - stan linii zależy od stanu przypisanego do niej wyjścia (włączone/wyłączone),

- Volt Trig, Curr trig, Power Trig - stan linii zależy od wyniku porównania wybranego parametru (odpowiednio: napięcia, prądu wyjściowego lub mocy wyjściowej) z ustawionym przez użytkownika progiem (dostępne operatory to >, < oraz =).

Nietrudno wskazać przykładowe, praktyczne aplikacje wymienionych powyżej funkcji - wyobraźmy sobie stanowisko, przeznaczone do testowania zachowania projektowanego urządzenia w odpowiedzi na różne (w tym także nieprawidłowe) sekwencje załączania i/lub wyłączania poszczególnych napięć zasilania. Taka sytuacja może mieć miejsce np. w przypadku systemów wbudowanych, w których zanik napięć zasilających poszczególne bloki, a nawet uruchomienie ich bez zachowania niezbędnych opóźnień, może spowodować uszkodzenia danych zapisywanych do pamięci bądź wyzwolenie nieprawidłowych reakcji procesora. Wykorzystanie linii I/O zasilacza do sterowania stanami wyjść może więc znakomicie ułatwić testowanie oprogramowania, zwalniając użytkownika z konieczności mozolnego, ręcznego załączania i wyłączania poszczególnych napięć w rozmaitych konfiguracjach.

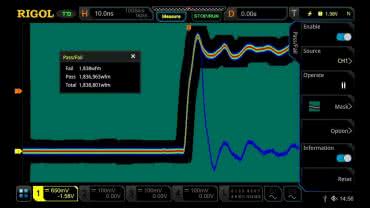

Przykład 4: testowanie przetworników ultradźwiękowych. Testy pass/fail w oscyloskopach

Wyobraźmy sobie, że naszym zadaniem jest budowa systemu służącego do testowania przetworników ultradźwiękowych na linii produkcyjnej. Dysponujemy już odpowiednim generatorem impulsów pobudzających nadajnik, należy jednak sprawdzić, czy czas narastania amplitudy oraz jej wykładniczego spadku, spowodowanego przez drgania rezonansowe, mieści się w odpowiednich granicach (co pozwala wykryć potencjalne problemy, związane np. z zanieczyszczeniami pomontażowymi, które dostały się w rejon membrany), a dodatkowo należy także zweryfikować amplitudę sygnału napięciowego na przetworniku.

Do realizacji tego zadania z powodzeniem można użyć niemal dowolnego oscyloskopu cyfrowego. Dziś większość urządzeń - w tym nawet modele z niższej półki cenowej - ma funkcję pass/fail, pozwalającą w prosty sposób definiować dopuszczalną tolerancję przebiegu w obu osiach (zarówno czasu, jak i amplitudy) i wykrywać ramki akwizycji, w których sygnał wykracza poza określone granice. Wbudowane wyjście binarne, dostępne zwykle na jednym z tylnych gniazd BNC (fotografia 8), generuje impulsy po wykryciu „wadliwych” przebiegów, co pozwala na bezpośrednie sprzężenie oscyloskopu z zewnętrznymi urządzeniami.

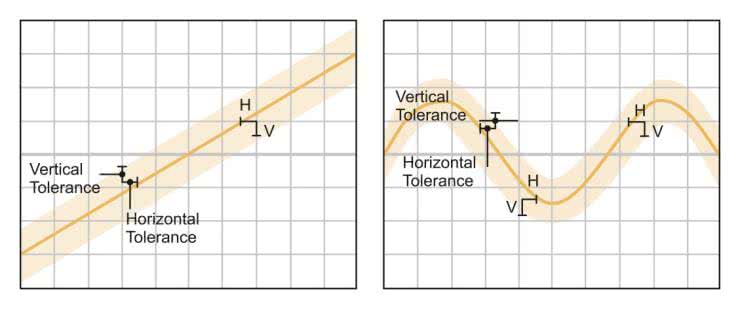

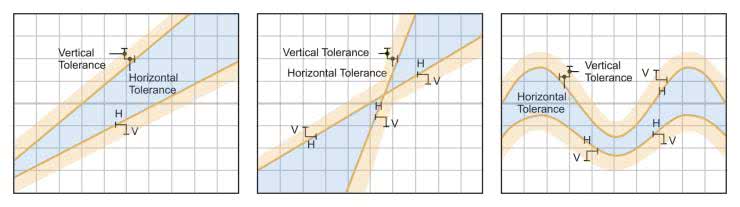

W swojej klasycznej wersji funkcja pass/fail bazuje na przebiegu referencyjnym (zarejestrowanym przez jeden z kanałów oscyloskopu bądź wczytanym z pliku), który następnie „obudowuje się” z pewnym przedziałem tolerancji, wyrażonej w jednostkach odpowiadających działkom (a zwykle pewnemu ułamkowi pojedynczej działki, np. 0,2 [div]), przy czym dopuszczalne odchylenia definiowane są osobno dla osi X oraz Y (rysunek 4).

Ten tryb pracy doskonale sprawdza się np. podczas debuggowania systemów wbudowanych, gdzie pozwala wykrywać niepożądane impulsy na liniach cyfrowych (rysunek 5), a z równym powodzeniem może być używany w opisywanym przykładzie systemu testera przetworników ultradźwiękowych (rysunek 6) - o ile oczywiście wymagania stawiane procedurze są stosunkowo nieskomplikowane.

Warto jednak zwrócić uwagę, że taki tryb testowania ma dwa zasadnicze ograniczenia:

- W najprostszej realizacji tryb pass/fail wykrywa jedynie przebiegi wykraczające poza obszar zapisu referencyjnego, poszerzonego o pewien zakres tolerancji (np. impulsy o zbyt dużej amplitudzie lub zbyt długim czasie trwania); oznacza to jednak, że oscyloskop nie będzie w stanie kontrolować dolnego zakresu parametrów, czyli - przykładowo - nie zareaguje na spadek amplitudy przebiegu poniżej pożądanej wartości minimalnej.

- „Sztywne” wyznaczenie granic zakresu tolerancji, poprzez ustawienie odstępu mierzonego od pojedynczego przebiegu referencyjnego, w niektórych przypadkach uniemożliwia prawidłowe badanie sygnałów o większym zakresie dynamiki lub bardziej złożonym kształcie. Doskonałym przykładem może być tutaj testowanie czasu narastania lub opadania sygnału - ponieważ parametrem podlegającym badaniu jest nachylenie krzywej, a nie jej przesunięcie lub przeskalowanie, to prosty przedział tolerancji w takim przypadku nie ma praktycznie żadnego zastosowania.

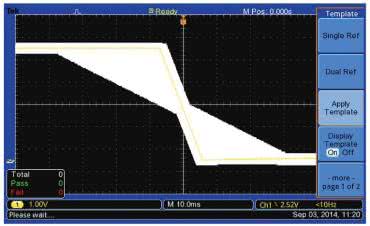

Opisane powyżej problemy zainspirowały producentów do wdrożenia bardziej zaawansowanych funkcji automatycznego testowania. Firma Tektronix opracowała tryb określany mianem area-based testing, który - jak sama nazwa wskazuje - opiera się na badaniu przekroczenia przez sygnał pewnego obszaru na ekranie oscyloskopu, przy czym pole to jest definiowane nie przez jeden, ale dwa skrajne przebiegi referencyjne. Pomiędzy tymi krzywymi oprogramowanie oscyloskopu rozpina pole (rysunek 7), w którym może znajdować się krzywa zaliczana do grupy przebiegów prawidłowych, zaś brzegi pola są dodatkowo poszerzone o pewien zakres tolerancji, ustawiany w sposób analogiczny do klasycznego trybu pass/fail. Taki tryb pracy daje niebywale szerokie możliwości badania stromości zboczy sygnałów (rysunek 8) czy też zachowania wzmacniaczy, pracujących z powtarzalnymi sygnałami o dużym zakresie dynamiki.

Warto wspomnieć, że współczesne oscyloskopy czołowych producentów (np. Teledyne Lecroy) pozwalają na budowanie złożonych warunków logicznych, obejmujących wybrane parametry mierzonego sygnału i umożliwiające nie tylko bezpośrednie porównywanie ich wartości z progami ustawionymi przez użytkownika, ale także badanie odchyleń procentowych i różnicy bezwzględnej, czy też używane masek „odwrotnych” (alarm jest generowany wtedy, gdy sygnał wejdzie w ustawiony obszar referencyjny, zaś omijanie go jest uznawane za stan prawidłowy).

Przystawki DAQ USB

Przytoczone przykłady pozwoliły nam na omówienie zastosowania prostych funkcji i interfejsów, dostępnych w znacznej części produkowanych obecnie urządzeń pomiarowych. Nietrudno jednak zauważyć, że w niektórych przypadkach zastosowanie drogiej aparatury laboratoryjnej do realizacji prostszych testów automatycznych może przypominać przysłowiowe „mierzenie z armaty do muchy”. Co więcej - bardzo często konieczne jest użycie znacznie większej liczby wejść lub wyjść (tak analogowych, jak i cyfrowych), ale niekoniecznie o wyśrubowanych parametrach (czułości, szerokości pasma przenoszenia, częstotliwości próbkowania, rozdzielczości bitowej, itd.). W takich sytuacjach z pomocą przychodzą niewielkie przystawki USB, pełniące rolę fizycznego interfejsu łączącego komputer ze światem zewnętrznym.

Marka LabJack wprowadziła na rynek serię uniwersalnych modułów pomiarowo-sterujących, obejmującą zarówno moduły główne (w wersji gotowej do użytku, wyposażonej obudowę lub w formie samej PCB do zastosowań OEM), jak i rozmaite adaptery, rozdzielacze, a także inne akcesoria prototypowe oraz montażowe (fotografia 9).

Moduły - w zależności od wersji - oferują od 12 do 16 wejść analogowych o rozdzielczości 12, 16 lub 22 bitów, a także podwójne wyjścia analogowe oraz od 16 do 23 konfigurowalnych linii cyfrowych I/O. Niektóre modele, oprócz standardowego portu USB, mają także wbudowane gniazdo Ethernet, a nawet łącze bezprzewodowe i zegar RTC. Główną zaletą modułów jest szerokie wsparcie programistyczne - urządzenia mogą pracować pod kontrolą środowisk takich, jak LabView i Matlab oraz z customowym oprogramowaniem pisanym w C++, Pythonie, Javie, Delphi, Visual Basicu, a także z użyciem frameworka .NET. Dodatkowo, moduły oferują funkcjonalność timerów/liczników, pozwalają także na pomiar temperatury za pomocą wbudowanego czujnika oraz zewnętrznych termopar (tylko w niektórych modelach).

Firma National Instruments wprowadziła do swojej oferty także urządzenia klasy entry-level, pracujące w roli przystawek pomiarowo-sterujących. Seria USB-600x (fotografia 10) obejmuje cztery modele (6000....6003), oferujące 4 lub 13 linii cyfrowych GPIO, do dwóch wyjść analogowych oraz 8 wejść analogowych o rozdzielczości 12, 14 lub 16 bitów i częstotliwości próbkowania od 10 do 100 kSps. Wspierane języki programowania i platformy to ANSI C, Python, Visual C# .NET, Visual Basic .NET oraz - oczywiście - LabVIEW. Oprócz stosunkowo niedrogich modułów z serii USB-600x firma oferuje też zaawansowane karty I/O z interfejsem PCI (fotografia 11), oferujące nawet do 80 (!) wejść analogowych typu single-ended (lub 40 w trybie różnicowym) o maksymalnej prędkości próbkowania 2 Msps i rozdzielczości do 18 bitów.

Nie zabrakło także wysokiej klasy urządzeń do akwizycji sygnałów, wyposażonych wprawdzie w starego typu interfejs USB 2.0, ale oferujących parametry zbliżone do ich odpowiedników instalowanych na płycie głównej komputera stacjonarnego (przykład na fotografii 12).

Kompaktowe systemy modułowe

Jeżeli kilkanaście...kilkadziesiąt wejść lub wyjść to wciąż za mało, aby sprostać zadaniom stawianym przez daną aplikację, albo też budowany system wymaga wyższej częstotliwości próbkowania lub specjalistycznych modułów wejściowych, uwaga inżynierów kieruje się zwykle w stronę znacznie bardziej rozbudowanych, modułowych systemów DAQ. I tutaj także głównym graczem na rynku jest (już od wielu lat) firma National Instruments. Na szczęście do wyboru jest kilka platform, zdecydowanie różniących się nie tylko stopniem złożoności, ale także ceną.

Linia CompactDAQ obejmuje trzy grupy produktów sprzętowych. Poszczególne moduły pomiarowe i sterujące (fotografia 13) mogą być instalowane albo w specjalnych chassis, oferujących od 1 do 14 slotów modułowych, albo w tzw. kontrolerach, zawierających 4 lub 8 slotów.

Chassis (fotografia 14) zawierają jedynie podstawową elektronikę, umożliwiającą przesył danych pomiędzy modułami, a nadrzędnym komputerem, za pomocą łącza USB, Ethernet bądź WiFi.

Kontrolery (fotografia 15) zostały natomiast wyposażone we własne, wbudowane minikomputery, bazujące na 2- lub 4-rdzeniowych procesorach Intel Atom i pracujące pod kontrolą systemu Windows Embedded Standard 7. Takie rozwiązanie pozwala na nadanie systemowi sporej autonomii i doskonale nadaje się do pomiarów wymagających np. szybkiego przetwarzania i archiwizacji dużych ilości danych, co byłoby trudne lub wręcz niemożliwe z uwagi na ograniczenia sieci komputerowej. Co jednak znacznie ważniejsze - przetwarzanie danych in situ doskonale wpisuje się w nurt przetwarzania rozproszonego (edge computing), sprawdza się więc np. w zastosowaniach polowych.

W odróżnieniu od linii CompactDAQ, która - jak sama nazwa wskazuje - jest przeznaczona przede wszystkim do zastosowań pomiarowych (a ściślej rzecz biorąc - akwizycji danych), w ofercie NI znalazła się także rodzina CompactRIO (fotografia 16).

Od strony ogólnej konstrukcji mechanicznej jest ona bardzo zbliżona do CompactDAQ - także korzysta bowiem z podziału na moduły, kontrolery oraz chassis (fotografia 17). W tym przypadku mamy jednak do czynienia z ekosystemem silnie zoptymalizowanym pod kątem pracy w reżimie czasu rzeczywistego - ultra szybkie układy cyfrowe, bazujące na wydajnych macierzach FPGA oraz precyzyjna synchronizacja sygnałów zegarowych, umożliwiają niezwykle sprawną realizację zadań sterowania obiektami o dużej dynamice i złożoności, a także sprawną akwizycję oraz analizę dużych ilości danych - nawet w aplikacjach wizyjnych. Kluczem do osiągnięcia takich możliwości jest dość innowacyjne w przypadku systemów modułowych rozwiązanie, na które zdecydowali się inżynierowie National Instruments - w tym przypadku mamy bowiem do czynienia z bezpośrednimi połączeniami każdego z modułów z główną macierzą FPGA. Pominięcie wspólnej szyny danych/adresów na rzecz niezależnych połączeń z poszczególnymi modułami zapewnia pracę przy praktycznie zerowej latencji, nieosiągalnej w przypadku klasycznych systemów modułowych.

Systemy CompactDAQ oraz CompactRIO są wyposażone w estetyczne i funkcjonalne, choć także bardzo kompaktowe obudowy, co sprawia, że forma sprzętu nadaje się do użytku biurkowego. Firma National Instruments opracowała jednak także znacznie uproszczoną i o wiele tańszą linię produktów, w ramach koncepcji zbliżonej nieco do OEM. Seria TestScale obejmuje pięć modułów (wejścia analogowe, wyjścia analogowe, wyjścia cyfrowe, linie GPIO oraz zasilacz), których wspólną cechą jest niewielki format - nieobudowana płytka drukowana ma szerokość gniazda D-SUB 37, pełniącego rolę przyłącza sygnałów zewnętrznych (fotografia 18).

Moduły są montowane w blaszanej ramie, zawierającej jedynie pojedynczą, podłużną płytkę PCB, spinającą moduły pod względem elektrycznym (fotografia 19).

Baza systemu występuje w trzech wersjach - oprócz przedstawionej na fotografii 19, dostępna jest też jej jeszcze bardziej „odchudzona” wersja pozbawiona panelu przedniego, a także obudowa do montażu Rack (fotografia 20) o wymiarach pozwalających na zamocowanie dwóch takich zestawów w objętości równej kubaturze pojedynczego modułu 1U (19”). Rodzina TestScale, z uwagi na bardzo okrojoną konstrukcję, nadaje się do budowy systemów o stosunkowo niewielkich wymaganiach sprzętowych (tj. bez konieczności stosowania przetworników ADC pracujących z częstotliwościami RF czy też niskoszumnych wejść analogowych o dużym wzmocnieniu). Za uproszczeniem konstrukcji idzie rzecz jasna znaczny spadek ceny - poszczególne moduły kosztują zazwyczaj nie więcej, niż około 1500....2000 złotych.

Systemy modułowe klasy High-end

Jeszcze większe możliwości w porównaniu do opisanych wcześniej rodzin produktów daje system NI PXI - tutaj także mamy do czynienia z modułami umieszczanymi w specjalnych slotach wewnątrz chassis, jednak parametry oferowane przez zastosowany tu interfejs PXI Express (bazujący na technologii PCI, znanej z komputerów stacjonarnych) są znacznie szersze. Oprócz bardzo dużej szybkości przesyłu danych należy zwrócić także uwagę na dostępność niezwykle zaawansowanych modułów pomiarowych, zostawiających daleko w tyle zarówno systemy kompaktowe, jak i znaczną część klasycznych, biurkowych urządzeń (np. oscyloskopów cyfrowych) z dolnej i średniej półki cenowej.

System NI PXI także bazuje na podziale urządzeń na trzy grupy: chassis, kontrolery oraz moduły rozszerzeń, w tym przypadku jednak mamy do czynienia ze znacznie większą różnorodnością konstrukcji i parametrów, co rzecz jasna przekłada się na elastyczność w konfiguracji systemu ATE. Najbardziej zaawansowane modele chassis pozwalają na współpracę nawet z osiemnastoma pojedynczymi modułami naraz (fotografia 21) i umożliwiają wykorzystanie kontrolerów o przepustowości wewnętrznego łącza danych na poziomie 24 GB/s (!). Dodatkowo, za stabilność częstotliwości taktowania i niską wartość jittera odpowiada wbudowany oscylator z aktywną stabilizacją temperatury (OCXO). Maksymalna wydajność chłodzenia dla pojedynczego slotu to 82 W.

W przypadku kontrolerów producent także postawił na osiągnięcie najwyższej możliwej wydajności. I tak, podczas gdy „najsłabsze” kontrolery z serii PXI pracują pod kontrolą procesora Intel Core i3 oraz i5, to najwyższe dostępne w chwili pisania niniejszego artykułu modele bazują na chipach Intel Core i7, a nawet Xenon o 4, 8, lub.... 18 rdzeniach.

Oprócz „lokalnych” kontrolerów (instalowanych w chassis - fotografia 22) do wyboru są jednak także specjalne moduły do sterowania z poziomu zdalnego komputera - w takim przypadku do chasiss trafia moduł z interfejsem MXI-Express (fotografia 23), zaś po stronie komputera nadrzędnego należy zamontować odpowiednią kartę z interfejsem PCIe (fotografia 24).

W ofercie NI znajdują się ponadto kontrolery zewnętrzne (fotografia 25) - także wyposażone w interfejs MXI, ale przeznaczone montażu w szafach 19” i umożliwiające sterowanie modułami bez użycia dodatkowych, zewnętrznych komputerów.

Różnorodność modułów wejściowych (pomiarowych) i wyjściowych sprawia, że w ramach jednej chassis można z powodzeniem zmieścić funkcjonalność naprawdę przyzwoicie wyposażonego laboratorium pomiarowego (fotografia tytułowa). Dokładny opis możliwości, jakie dają integratorom ATE moduły, dostępne w ramach ekosystemu PXI, mógłby być materiałem na osobny artykuł, dlatego w tym momencie podamy jedynie lakoniczną listę grup, na jakie można owe moduły podzielić:

- wielofunkcyjne moduły I/O (linie analogowe i cyfrowe, timery, liczniki),

- oscyloskopy (2-, 4- oraz 8-kanałowe, pasmo do 5 GHz, próbkowanie do 12,5 GSps),

- jednostki pomiarowe SMU (1-, 4-, 12-, a nawet 24-kanałowe),

- analogowe moduły wejściowe (16, 24 lub 28 bitów, próbkowanie od 5 kSps/kanał do 20 MSps/kanał, od 6 do 32 kanałów),

- rekonfigurowalne moduły GPIO (bazujące na programowanych przez użytkownika macierzach FPGA),

- multimetry cyfrowe (6,5 oraz 7,5 cyfry),

- moduły FPGA z serii FlexRIO na bazie układów Xilinx (w tym koprocesory, transceivery IF, generatory oraz digitizery),

- moduły wyjść analogowych (do 1 MSps, od 8 do 64 kanałów),

- moduły akwizycji sygnałów akustycznych/wibracyjnych (wybieralne sprzężenie AC/DC wejść, od 2 do 16 kanałów różnicowych, próbkowanie od 51,2 kSps do 1,25 MSps),

- moduły zdalnego sterowania (przepustowość do 16 GB/s),

- generatory arbitralne (od 12 do 16 bitów, próbkowanie od 100 MSps do 800 MSps),

- cyfrowe moduły I/O (do 96 dwukierunkowych linii, zakres napięć wyjściowych nawet do 150 V w przypadku jednego z modeli),

- front-endy temperaturowe (wsparcie dla termopar i czujników RTD w topologii 2-, 3- i 4-przewodowej, 20 lub 32 kanały),

- macierze przełączników, bazujące na przekaźnikach elektromagnetycznych i kontaktronowych, tranzystorach FET lub przekaźnikach SSR, umożliwiające wykonywanie do 544 unikalnych połączeń),

- moduły przekaźnikowe (SPST, SPDT, DPST lub DPDT, od 10 do nawet 100 przekaźników!),

- programowalne macierze rezystorów o rozdzielczości do 0,25 Ω,

- sprzętowe emulatory stanów awarii (np. przerw w obwodach, zwarć do masy lub źródła zasilania) o 7...68 kanałach, przeznaczone do testów HIL (Hardware-In-the-Loop),

- wzmacniacze układów mostkowych (dostępne konfiguracje połączeń to full/half/quarter bridge),

- moduły komunikacyjne dla interfejsów motoryzacyjnych (CAN/LIN),

- multipleksery z przekaźnikami elektromechanicznymi do 196 kanałów,

- moduły synchronizacyjne do łączenia wielu chassis w jeden system hierarchiczny (master/slave),

- moduły z portami szeregowymi (RS-232, RS-485, RS-422),

- 32-kanałowe generatory wzorców PPMU (per channel pin parametric measurement unit),

- programowalne zasilacze (3 wyjścia, zakres napięć unipolarnych od 0...6 V do 0...60 V lub bipolarnych -20...+20 V, prąd wyjściowy 1 A lub 6 A),

- analogowe generatory RF (pasmo od 250 kHz do 20 GHz),

- wektorowe transceivery o paśmie od 0 Hz do nawet 44 GHz),

- wektorowe generatory sygnałowe (250 kHz do 6,6 GHz),

- macierze przełączników RF (do 96 ścieżek łączeniowych, pasmo do 350 MHz, impedancja 50 omów),

- moduły mostków RLC (częstotliwość testowa od 40 Hz do 2 MHz, czułość prądowa na poziomie 1 pA).

O poziomie zaawansowania modułów PXI świadczą nie tylko ich wyśrubowane do granic możliwości parametry, ale także ceny - najwyższy model modułu oscyloskopowego o paśmie 5 GHz kosztuje w chwili pisania niniejszego artykułu tyle, co 30-metrowa kawalerka w Warszawie (418 tysięcy złotych), zaś topowy model generatora wektorowego PXIe-5673E (fotografia 26) to koszt ponad - bagatela - 830 tys. złotych…

Oprogramowanie systemów ATE

Nawet najbardziej zaawansowany sprzęt nie wystarczy jednak do budowy automatycznego systemu pomiarowego - potrzebne jest jeszcze odpowiednie oprogramowanie, które zapewni nie tylko kompatybilność z wykorzystywanymi do budowy ATE urządzeniami, ale także umożliwi relatywnie łatwą rozbudowę lub modyfikację funkcjonalności, nawet po wdrożeniu systemu w docelowej lokalizacji. W tym przypadku także do dyspozycji jest kilka diametralnie różnych podejść, które teraz pokrótce omówimy.

Oprogramowanie producenckie

Wszyscy liczący się na rynku producenci sprzętu pomiarowego udostępniają (bezpłatnie lub jako osobny produkt) pakiety oprogramowania, umożliwiające sterowanie aparaturą oraz odbiór wyników pomiaru z poziomu dowolnego komputera. Niewątpliwą zaletą tego rozwiązania jest oczywiście pełna kompatybilność ze wszystkimi lub przynajmniej wybranymi modelami urządzeń danej marki, a to przekłada się na możliwość natychmiastowego uruchomienia zestawu zaraz po zakończeniu instalacji oprogramowania. Poszczególne pakiety znacznie różnią się jednak pod względem zakresu oferowanych funkcjonalności, dlatego też mniej lub bardziej nadają się do realizacji systemów ATE.

PathWave BenchVue

Jednym z lepiej przemyślanych produktów w tym zakresie jest oprogramowanie PathWave BenchVue marki Keysight (rysunek 9).

Oprócz wirtualnych paneli kontrolnych i możliwości eksportu danych pomiarowych, pakiet pozwala również na stosowanie komend SCPI, a także - co niebywale rozszerza możliwości automatyzacji - tworzenie prostych algorytmów służących do sterowania poszczególnymi instrumentami oraz obróbki i wizualizacji wyników. I choć graficzne środowisko programistyczne wykorzystujące bloczki (układane niczym puzzle) natychmiast przywołuje na myśl prościutkie pakiety IDE przeznaczone dla dzieci i początkujących amatorów elektroniki, to i takie rozwiązanie ma pewną zaletę - nie wymaga od nowego użytkownika żadnego przygotowania merytorycznego, związanego z nauką języka skryptowego albo nawet samych bibliotek API. I choć twórcom oprogramowania nie udało się uniknąć pewnych błędów utrudniających pracę w niektórych scenariuszach użycia, to niewątpliwie PathWave BenchVue pozwala przyspieszyć wykonywanie pomiarów biurkowych, np. testowanie prototypu budowanego urządzenia.

LabVIEW

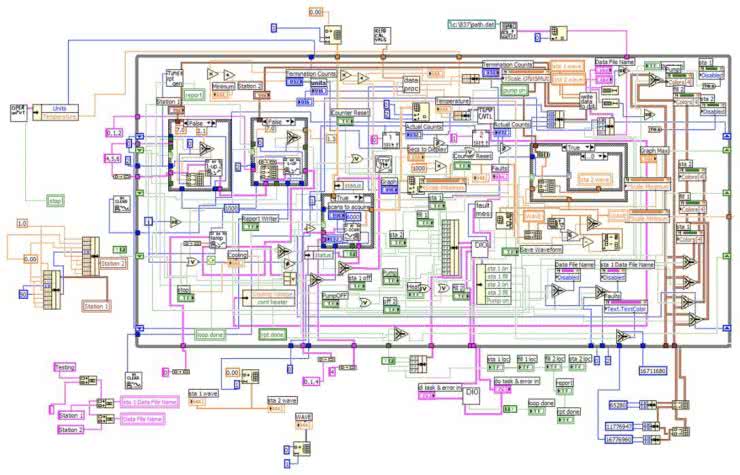

Nieporównanie większą elastyczność, kompatybilność oraz wydajność (nie wspominając o stabilności), w porównaniu do oprogramowania producenckiego, mogą uzyskać użytkownicy pakietu LabVIEW (rysunek 10).

Z uwagi na możliwość szybkiego i intuicyjnego tworzenia wygodnych w użyciu oraz (przy odrobinie zdolności plastycznych) naprawdę estetycznych interfejsów użytkownika, oprogramowanie zdobyło szereg wiernych „wyznawców”, którzy często korzystają z niego nawet bez połączenia z jakimkolwiek fizycznym urządzeniem - LabVIEW, za sprawą bogatego wachlarza pakietów dodatkowych, dobrze sprawdza się także w analizie i wizualizacji danych offline. Z drugiej strony, produkt ma także licznych przeciwników, których zraża sposób programowania podstawowych struktur (np. instrukcji warunkowych czy pętli), bowiem programistom przyzwyczajonym do klasycznego kodowania wydaje się on nad miarę zawiły i nieintuicyjny. Dodatkowo, za LV ciągnie się zła sława pakietu, w którym bardziej zaawansowane programy przyjmują formę tzw. spaghetti code (rysunek 11), choć w tym miejscu należy uczciwie przyznać, że nie wynika to już z wad samego LabVIEW, ale z nieumiejętności podziału programu na czytelne bloki funkcjonalne (ten sam błąd można wszak uczynić także w zwykłych językach programowania, pisząc całość kodu w jednym pliku źródłowym, bez wydzielania jakichkolwiek bibliotek).

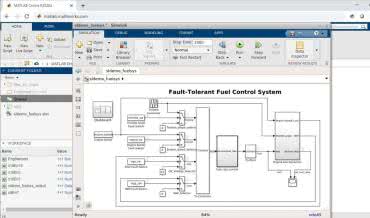

Matlab/Simulink

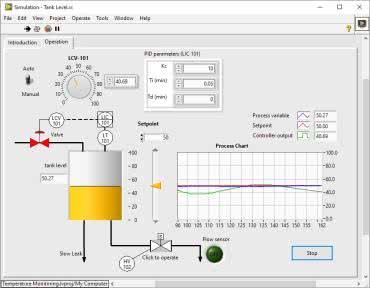

W zastosowaniach naukowych oraz badawczo-rozwojowych często stosowanym środowiskiem jest także Matlab/Simulink. O ile sam Matlab jest zoptymalizowany przede wszystkim pod kątem skryptów obliczeniowych i symulacyjnych, to pakiet Simulink umożliwia ponadto tworzenie bardzo czytelnych schematów blokowych, stanowiących niejako silnik obliczeń, pokazany w intuicyjnej, graficznej formie (rysunek 12).

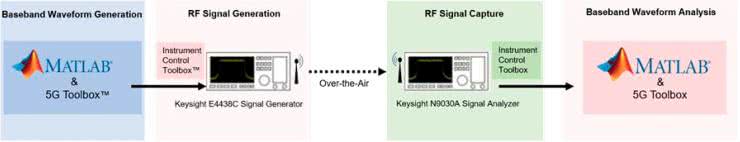

Choć w większości przypadków ekosystem Matlab/Simulink bazuje głównie na danych dostarczanych w formie pliku, zapisanego na dysku komputera, to istnienie gotowych bibliotek VISA otwiera szereg możliwości związanych z bezpośrednią komunikacją z podłączonym do komputera sprzętem pomiarowym (rysunek 13).

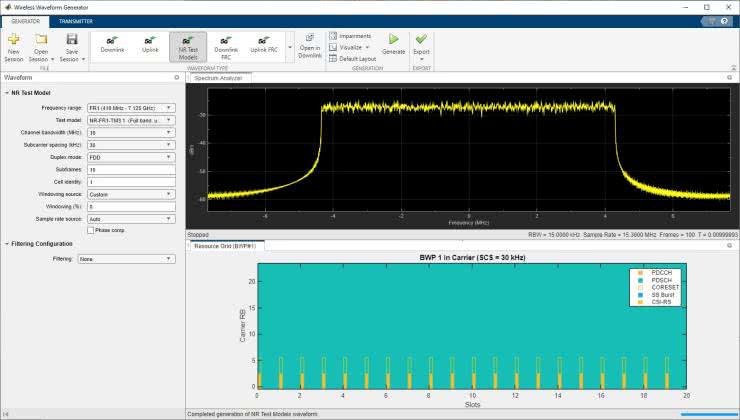

Dodatkowo, wbudowane w Matlaba środowisko umożliwia projektowanie estetycznych interfejsów GUI (rysunek 14), co daje szansę na projektowanie wirtualnych instrumentów, bazujących co prawda na danych napływających z fizycznego sprzętu, ale rozszerzających jego możliwości o nowe metody wizualizacji wyników, analizy numerycznej, a także fuzji wyników pochodzących z różnych urządzeń.

Inne podejścia do tworzenia oprogramowania systemów ATE

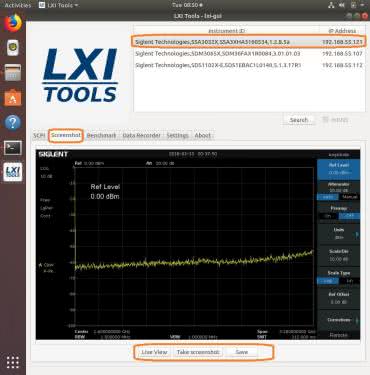

Podobnie jak w przypadku LabVIEW, także środowisko Matlab/Simulink nabiera rozpędu dopiero po rozszerzeniu bazowego pakietu o dodatkowe wtyczki, pozwalające np. na wykonywanie zaawansowanych operacji DSP. Z jednej strony, takie podejście pozwala użytkownikom zapłacić tylko za to, czego naprawdę potrzebują, z drugiej zaś - skutecznie zwiększa wydatki względem zakupu samego pakietu głównego (często wielokrotnie). Jeżeli koszty oprogramowania na poziomie kilkudziesięciu tysięcy złotych (lub więcej) są dla przedsiębiorstwa nie do udźwignięcia, wyjściem pozostaje użycie darmowych środowisk i języków programowania. W Internecie można znaleźć bezpłatne narzędzia open-source do obsługi aparatury pomiarowej (dowolnego producenta) za pośrednictwem łącza Ethernet i komend SCPI. Warto tutaj wspomnieć chociażby o połowicznie gotowym narzędziu - LXI Tools (rysunek 15).

Program współpracuje od ręki z najpopularniejszymi urządzeniami pomiarowymi (w tym niektórymi modelami oscyloskopów Siglent bądź Rigol), podłączonymi do komputera za pośrednictwem sieci LAN. Oprócz podstawowej obsługi komend SCPI, program umożliwia także wykonywanie zrzutów ekranu oraz automatyczne wykrywanie urządzeń w sieci (zależnie od modelu). Oficjalna lista urządzeń przetestowanych z LXI Tools obejmuje następującą aparaturę:

- Keysight (MSO-X 3024T, MSO-X 6004A),

- Tektronix (TDS3034B, MDO3024, 4 Series MSO, 5 Series MSO),

- LeCroy (WavePro ZI-a),

- Rohde & Schwarz (MW 270, HMC 8012, HMC 8043, HMO 1202, HMO 3054, RTB 2004, NGE 100, NGM 202, RTM 3004, ZNL3),

- Rigol (DG1062Z, DG4062, DG4102, DG4162, DL3021, DP831, DP832, DM3058, DM3068, DS1074Z+, DS1104Z, DS2302, DSA815, MSO1104Z, MSO2302A, MSO5074),

- Siglent (SDG1032X, SDG2122X, SDG6052, SDS1152CML, SDS1202X-E, SDS1204X-E, SDS2304X, SDM3045X, SDM3055, SDM3065X, SPD3303X-E, SSA3032X),

- Kikusui Electronics (PMX35-3A).

Rzecz jasna, natywne wsparcie komend SCPI pozwala na podłączenie niemal dowolnego urządzenia wyposażonego w port Ethernet, wspierający komunikację w standardzie LXI. Co ważne - program posiada wbudowany edytor kodów źródłowych, umożliwiający tworzenie własnych skryptów całkowicie automatyzujących pracę systemu.

Te same operacje można oczywiście wykonać za pomocą skryptów i programów binarnych (plików wykonywalnych), utworzonych w niemal dowolnym środowisku programistycznym, które zapewni relatywnie niskopoziomowy dostęp do sieci LAN (a w niektórych przypadkach także do portu USB, gdyż wiele urządzeń pozwala także na komunikację z użyciem odpowiednich sterowników VISA/IVI). Nic nie stoi zatem na przeszkodzie, by program do obsługi systemu ATE napisać np. za pomocą Visual C++ - zawsze w takim przypadku pojawia się jednak pytanie, na ile opłacalne jest tworzenie go od podstaw oraz w jakich warunkach dany program będzie pracował w docelowej aplikacji, czy wreszcie - jakie będą kwalifikacje korzystających z niego użytkowników.

Podsumowanie

Nie od dziś wiadomo, że możliwości, jakie daje narzędzie - niezależnie od tego, czy mamy na myśli dłuto do drewna, czy najwyższej klasy oscyloskop - zależą od tego, w jakich rękach się ono znajdzie. Celem niniejszego artykułu było pokazanie, że na automatyczne systemy pomiarowe można patrzeć z różnych punktów widzenia - liczba dostępnych rozwiązań jest naprawdę imponująca, a decydującym kryterium (oprócz parametrów technicznych, np. liczby kanałów wejściowych czy też częstotliwości próbkowania) będzie w wielu przypadkach budżet, jaki można przeznaczyć na wdrożenie systemu ATE.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj