Słowo „czujnik” może kojarzyć się z realizowaniem funkcji ostrzegawczych, niekoniecznie związanych z wykonywaniem precyzyjnych pomiarów. Przykładem niech będzie klasyczny czujnik zbliżeniowy stosowany w tokarce, ostrzegający operatora o tym, że suport narzędziowy został odsunięty do określonej pozycji (np. skrajnej). Funkcja taka może być z powodzeniem zrealizowana z użyciem prostego, mechanicznego wyłącznika krańcowego albo poprzez zastosowanie bardziej złożonego elementu, jakim jest czujnik indukcyjny.

To, która koncepcja zostanie przyjęta w danym urządzeniu, zależy od wymaganej precyzji, szybkości działania, budżetu, możliwości współpracy z układami automatyki itp. Przykład ten pokazuje, że nie można mylić czujnika z detektorem. Chociaż oba elementy reagują na określony bodziec, wywołany jakąś wielkością fizyczną, to detektorem nie można określić ilościowych parametrów wymuszenia, a jedynie stwierdzić, że ono wystąpiło.

Szeroka gama czujników pozwala realizować złożone funkcje pomiarowe – taki właśnie kontekst mamy na myśli w artykule. Przykładem niech będzie akcelerometr, który z zasady działania mierzy przyspieszenie, ale stosując mniej lub bardziej złożone operacje matematyczne, można na podstawie jego wskazań określać szybkość i przebytą drogę, a więc określać położenie jakiegoś obiektu.

Skoro czujniki potrafią mierzyć różne parametry, nasuwa się koncepcja budowania urządzeń, które nie tylko pokazują na bieżąco ich wskazania, ale mogą też je rejestrować. Współczesne czujniki bardzo często są wyposażane w interfejsy umożliwiające bezpośrednie odczytywanie danych na przykład przez mikrokontrolery. Procesem niezbędnym w każdym cyfrowym urządzeniu pomiarowym jest akwizycja, obejmująca odczytywanie danych z czujnika, próbkowanie i kwantowanie, a następnie ewentualne rejestrowanie danych (czy to w postaci nieobrobionej, czy obrobionej) w jakimś rodzaju pamięci – RAM, Flash itp. Odczytywanie napięcia lub prądu stanowiącego elektryczną postać jakiejś wielkości fizycznej, a następnie próbkowanie i kwantowanie jest w nowoczesnych elementach często realizowane bezpośrednio w czujniku. Po wstępnej obróbce dane są przesyłane do procesora którymś z popularnych interfejsów cyfrowych – SPI, I²C, I²S, 1-wire itp. Czujniki cyfrowe, choć obecnie przeważają w ofertach producentów, nie są jedynymi. Nadal dostępne są również czujniki analogowe. W ich przypadku akwizycja musi być realizowana przez dodatkowe układy zewnętrzne (wzmacniacze, filtry, przetworniki A/C). Należy jednak podkreślić, że w wielu rozwiązaniach, szczególnie takich, które nie wymagają dużych rozdzielczości i szybkości działania, wystarczające mogą być przetworniki analogowo-cyfrowe wbudowane w strukturach mikrokontrolerów.

Czujniki – podziały

Czujnikami nazywamy elementy zamieniające pewną wielkość fizyczną, chemiczną lub biologiczną na inną, zwykle na elektryczną. Metody zamiany są różne i to one stanowią pierwszą kategorię klasyfikacji. Według niej można wyróżnić czujniki, które pobierają pewną część energii z badanego środowiska i przetwarzają ją na wielkość wyjściową. Są to czujniki aktywne (generacyjne). Dzięki pobieraniu energii z badanego środowiska do poprawnej pracy nie wymagają dodatkowego zasilania. Przykładowe czujniki generacyjne to: różnego rodzaju fotoogniwa, termoelementy (termopary), ogniwa elektrochemiczne, hallotrony, sensory piezoelektryczne, prądnice tachometryczne itp. Na przeciwnym końcu tej klasyfikacji są czujniki pasywne (parametryczne, modulacyjne). Wytworzenie sygnału wyjściowego wymaga zewnętrznego zasilania. Wynika to z faktu, że czujniki pasywne zamieniają mierzoną wielkość fizyczną na inną, np. na rezystancję, indukcyjność czy pojemność. Przykłady czujników pasywnych to: tensometr (przetwornik siły), termistor, fotorezystor, magnetorezystor, różnego rodzaju czujniki pojemnościowe i indukcyjne. Istnieją ponadto czujniki o wielokrotnym przetwarzaniu. Na przykład w czujniku przepływu ostateczny pomiar jest wykonywany przez zwykły czujnik temperatury, ale jego wskazanie jest zależne od mierzonego przepływu jakiejś cieczy, wywołującego zmianę temperatury samego czujnika.

Inną klasyfikacją czujników jest materiał, z jakiego zostały wykonane i pośrednio związana z tym zasada działania. Przeglądając dokumentację techniczną szerokiej gamy wyrobów, nasuwa się spostrzeżenie, że większość czujników jest zbudowana w oparciu na krzemie, ale spotykane są również czujniki niemające z krzemem nic wspólnego, na przykład czujniki piezoelektryczne czy światłowodowe.

Zastosowanie krzemu jako materiału, z którego jest wykonany czujnik, nie narzuca zasady jego działania. Wykorzystywane są różne własności samego pierwiastka, ale też często stosowane są dodatkowe komponenty decydujące o zachowaniu się kompletnego czujnika w określonych sytuacjach. Oczekiwane reakcje krzemu na określone zjawiska są uzyskiwane metodą odpowiedniego domieszkowania krzemu, a także stosowania specyficznych operacji technologicznych w trakcie produkcji elementu i łączenia krzemu z innymi pierwiastkami lub związkami. Metody te pozwalają uzyskać na przykład zmiany rezystancji czy pojemności struktury krzemowej wywołane czynnikami zewnętrznymi, takimi jak naprężenia mechaniczne, ciśnienie, przyspieszenie itp. Znana wrażliwość krzemu na temperaturę, która w wielu aplikacjach użytkowych jest ogromnym problemem dla konstruktorów, w przypadku budowy czujników temperatury stanowi istotę działania elementu. Bardzo duża gama produktów jest wykonywana w oparciu o tę cechę. Inną, nie mniej przydatną właściwością krzemu, jest jego wrażliwość na światło. Jest ona wykorzystywana oczywiście we wszelkiego rodzaju fotoczujnikach i detektorach światła.

Jeszcze jedną kategorią podziału czujników jest standard wyjścia. W przypadku czujników analogowych spotykamy elementy z wyjściem napięciowym lub prądowym. Większość czujników stosowanych współcześnie jest natomiast wyposażana w któryś z popularnych interfejsów cyfrowych. Najczęściej jest to SPI lub I²C. Swego czasu dużą popularnością cieszyły się czujniki z interfejsem 1-wire lansowanym przez specjalizującą się w produkcji czujników, niestety nieistniejącą już, firmę Dallas.

Parametry czujników

Rozróżniamy dwa podstawowe rodzaje parametrów opisujących czujniki. Są to parametry statyczne i dynamiczne. Każdy z nich charakteryzuje zachowanie się czujnika w określonym stanie otoczenia. Parametry statyczne odnoszą się do stabilnych warunków, w których wartość wielkości mierzonej jest niezmienna lub zmiany są na tyle wolne, że w czasie pomiaru nie wpływają na sygnał wyjściowy czujnika. Przykładem parametru statycznego jest zależność wskazań czujnika wilgotności w funkcji temperatury (rysunek 1).

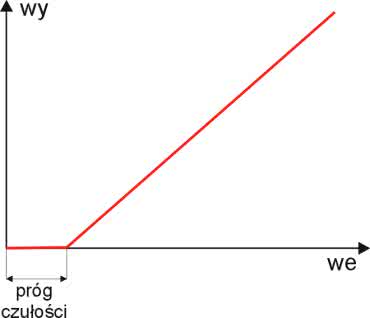

Parametry statyczne są w ogólnym przypadku opisane wielomianem u=a1x+a2x2+a3x3+...anxn. Od stopnia tego wielomianu zależy liniowość charakterystyki. Dla projektanta najkorzystniejsze są oczywiście charakterystyki liniowe, gdyż odczytana z czujnika wartość może być po ewentualnym prostym skalowaniu (wymnożeniu przez stały współczynnik skalowania) wyświetlona jako wynik pomiaru. W przypadku charakterystyk nieliniowych konieczna jest dodatkowa linearyzacja wyniku prowadzona w oparciu o znajomość współczynników wielomianu. Na szczęście producenci czujników zwykle podają dane niezbędne do opracowania ostatecznego wyniku. Wiedzą o tym dobrze na przykład konstruktorzy urządzeń wykorzystujących termopary. Bardzo często dla usprawnienia obliczeń nieliniowe charakterystyki czujników są aproksymowane odcinkami liniowymi. Wygoda użycia czujników liniowych bywa jednak tylko pozorna, gdyż występują w nich efekty, które muszą być uwzględniane w pomiarach. Chodzi o przesunięcie charakterystyki (offset), zmianę czułości, próg czułości i histerezę. O ile pierwszy efekt nie psuje liniowości, o tyle pozostałe mogą być już o to posądzone. Najmniej kłopotu sprawia próg czułości, który zmniejsza zakres liniowości o początkowy fragment charakterystyki (rysunek 2).

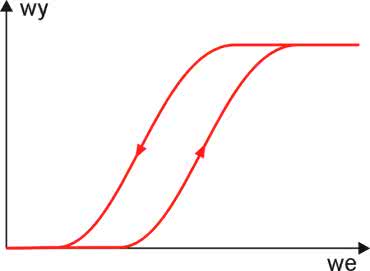

Znacznie gorzej jest z histerezą, która w znacznym stopniu delinearyzuje charakterystykę (rysunek 3). Należy ponadto zwrócić uwagę na to, że wspomniany offset może wynikać z procesu technologicznego stosowanego do produkcji czujnika, ale dodatkowym utrudnieniem jest zmienność offsetu w czasie lub jego zależność od innych czynników, np. od temperatury.

Jeśli mierzone parametry zmieniają się w czasie porównywalnym, a nawet krótszym od czasu reakcji czujnika, konieczne jest rozpatrywanie parametrów dynamicznych. Wiążą one zmiany wartości wyjściowej i wejściowej z czasem. W tym przypadku do opisu właściwości czujnika nie wystarczy już wielomian, konieczne jest użycie równań różniczkowych. Praktycy nie muszą jednak obawiać się konieczności wykonywania skomplikowanych obliczeń matematycznych. Taki opis czujnika potrzebny jest jedynie do ewentualnego rozpatrywania zagadnień teoretycznych i tworzenia modeli symulacyjnych czujników. Symulacja jest obecnie podstawową metodą badania zjawisk dynamicznych. Dostępne darmowe narzędzia, takie jak LTspice, stwarzają możliwość symulowania układów nawet przez amatorów. Przykładem parametrów dynamicznych są charakterystyki amplitudowe lub amplitudowo-fazowe.

W notach katalogowych czujników spotykamy często parametry, które zostaną scharakteryzowane niżej.

- Czułość. Stosunek zmian wartości wyjściowej do wejściowej. Cichym założeniem jest rozpatrywanie małych zmian obu wartości – wyjściowej i wejściowej tak, aby parametr ten był opisywany pochodną charakterystyki przejściowej. Interpretacją graficzną czułości elementu jest nachylenie tej charakterystyki. Zasadniczo podawanie czułości ma sens jedynie w odniesieniu do czujników liniowych. W ogólnym przypadku musi być dołączany opis warunków, dla których obowiązuje podawana czułość, a dla układów nieliniowych parametr ten ma charakter jedynie porównawczy.

- Stała przetwarzania. Parametr ten jest odwrotnością czułości. Niekiedy wygodniej jest z niego korzystać zamiast z czułości.

- Rozdzielczość. Jest to najmniejsza wykrywalna zmiana wartości wyjściowej czujnika. Parametr ten jest dość oczywisty dla czujników cyfrowych – jest to zmiana wartości sygnału wyjściowego odpowiadająca najmłodszemu bitowi. Dla czujników analogowych rozdzielczość jest trudniejsza do zdefiniowania, gdyż sygnał wyjściowy ma charakter ciągły, nie dyskretny jak w czujnikach cyfrowych. Rozdzielczość czujników analogowych może być odnoszona do poziomu szumów.

- Dokładność. Jest to parametr często mylony z rozdzielczością i precyzją. Tymczasem dokładność jest to maksymalne odchylenie wartości mierzonej od rzeczywistej. Nie jest to parametr stały, wpływają na niego wspomniane wcześniej czynniki, takie jak: histereza, liniowość, czułość, offset. Należy zauważyć, że czujnik może być precyzyjny, ale niedokładny i odwrotnie. Czujnik jest precyzyjny wtedy, gdy odchylenie standardowe jego odczytów jest małe. Dobrą analogią może być strzelec, który ma wprawdzie dobre tzw. skupienie, ale jego strzały nie trafiają w środek tarczy.

- Zakres. To różnica między minimalnym a maksymalnym sygnałem wejściowym, dla którego czujnik zwraca wiarygodną wartość wyjściową. Sygnały wejściowe spoza zakresu w najlepszym przypadku dają błędną wartość wyjściową, w sytuacjach skrajnych mogą spowodować uszkodzenie czujnika. Niekiedy podawany jest również parametr: pełny zakres sygnału wyjściowego, określający różnicę sygnału wyjściowego zmierzoną dla maksymalnego i minimalnego sygnału wejściowego.

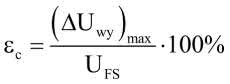

- Liniowość/nieliniowość. To pojęcie pojawiało się już wcześniej, ale nie w kontekście istotnego parametru, a jedynie pewnej cechy czujnika. Od strony praktycznej jest to jednak jeden z najważniejszych parametrów, gdyż charakterystyka przejściowa czujnika w praktyce nigdy nie jest idealnie liniowa, a na cele użytkowe jest aproksymowana linią prostą. W praktyce często podawanym parametrem jest nieliniowość całkowa określająca, jak bardzo rzeczywista charakterystyka czujnika różni się od idealnej. Jest ona określana jako maksymalne względne odchylenie rzeczywistej charakterystyki przetwarzania od charakterystyki idealnej, przy czym charakterystykę idealną wyznacza linia prosta łączącą skrajne punkty zakresu przetwarzania. Nieliniowość całkowa jest podawana w procentach w odniesieniu do pełnego zakresu:

- Histereza. Niestety, czasami bywa tak, że wyniki pomiarów jakiejś wzrastającej wielkości dla narastającego sygnału wejściowego nie pokrywają się z pomiarami w przypadku, gdy kierunek zmian jest przeciwny (sygnał wejściowy maleje). Mamy wówczas do czynienia z histerezą. Parametr ten jest szczególnie widoczny w czujnikach indukcyjnych i magnetycznych. Największe odchylenie występuje zwykle w środku zakresu pomiarowego (rysunek 3).

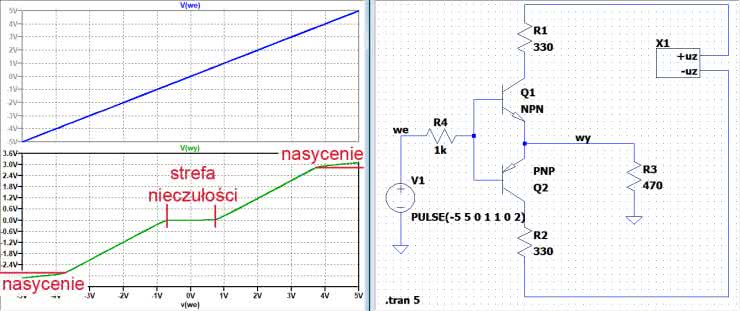

- Nasycenie nie jest wprawdzie parametrem podawanym w danych technicznych czujników, ale można o nim wspomnieć ze względu na to, że bardzo często mamy z nim do czynienia. Jest to parametr blisko związany z zakresem pomiarowym czujnika, przy czym o ile przekroczenie zakresu często wiąże się z możliwością uszkodzenia elementu, o tyle wejście w stan nasycenia oznacza utratę wiarygodności wyników, ale nie musi powodować uszkodzenia elementu. Efekt nasycenia wynika z technologii produkcji danego czujnika (rysunek 4).

- Strefa nieczułości. Możemy zaobserwować, że czasami w pewnym, zwykle dość wąskim zakresie zmian wielkości wejściowej czujnik nie odpowiada zmianami sygnału wyjściowego. Mówimy wówczas o strefie nieczułości (rysunek 5). Strefa taka może wynikać np. z zastosowania w układzie wyjściowym czujnika komplementarnej pary tranzystorów bipolarnych, które nie reagują na napięcia sterujące mniejsze od napięcia przewodzenia złącza baza-emiter.

- Dryft. Pierwszym skojarzeniem tego parametru jest oczywiście temperatura. Dryft temperaturowy występuje w każdym rodzaju czujników. Można uznać, że jest to jeden z większych wrogów każdego konstruktora. Dryft temperaturowy określa stopień odchylenia wskazań czujnika przy stałym wymuszeniu, wywołany zmianami temperatury. Dryftem temperaturowym charakteryzują się nawet czujniki teoretycznie skompensowane temperaturowo, który byłby jednak znacznie większy, gdyby tej kompensacji nie było. Nie można ponadto lekceważyć dryftu długoterminowego. Określa on zakres zmian wartości wyjściowych czujnika przy niezmiennym wymuszeniu, wywołanych procesami starzenia się. W wielu przypadkach jest to parametr teoretyczny, uzyskiwany na drodze symulacji lub przez obliczenia.

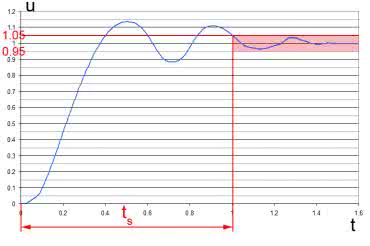

- Czas ustalania się wyniku. Ten parametr można zakwalifikować do parametrów dynamicznych. Zwykle nie jest podawany w katalogach, gdyż dość silnie zależy od konfiguracji i warunków pracy czujnika. Konstruktor urządzenia, w którym jest stosowany jakiś czujnik powinien jednak go znać, gdyż ma on duże znaczenie w planowaniu pomiarów. Najlepszym przykładem jest tu miernik temperatury. Czujnik wskaże na swoim wyjściu prawidłową wartość dopiero wtedy, gdy sam osiągnie temperaturę mierzoną. Ma on jednak swoją bezwładność termiczną, która wpływa na minimalny czas pomiaru. Dodatkową trudnością jest logarytmiczny charakter dochodzenia do temperatury końcowej, co powoduje, że w miarę upływu czasu zmiany wskazań są coraz mniejsze, a to z kolei może wpływać na przedwczesną decyzję o zakończeniu pomiaru i niedoszacowanie wyniku. Podobną cechę mają na przykład rezystancyjne czujniki gazów, w których alundowe podłoże pokryte półprzewodzącą gazoczułą warstwą tlenków metali jest podgrzewane. Przyjmuje się, że czas ustalania się wyniku jest określony od chwili pobudzenia czujnika do osiągnięcia stanu, w którym sygnał nie zmienia się więcej niż o 5% wartości końcowej (rysunek 6).

W dokumentacji technicznej czujników można spotkać ponadto szereg parametrów o mniejszym znaczeniu albo charakterystycznych dla danego rodzaju czujnika. Zaprezentowane parametry i klasyfikacja czujników nie wypełniają całkowicie listy. Zebrano i wymieniono te pozycje, które są najważniejsze z praktycznego punktu widzenia. Mając tę wiedzę, możemy przystąpić do prezentacji poszczególnych grup czujników.

Czujniki temperatury

Czujniki temperatury stanowią chyba najliczniejszą grupę spośród wszystkich rodzajów sensorów. Również historycznie są jednymi z pierwszych, jakie były stosowane w elektronice. Zawdzięczamy to względnie dużej łatwości wykonania takiego czujnika, wynikającej z wszechobecnej zależności niemal wszystkich parametrów fizycznych od temperatury. Zależność ta wymaga stałej kontroli i regulacji temperatury w procesach produkcyjnych, co sprawia, że jest to chyba najczęściej wykonywany pomiar w ogóle. Co więcej, jest to również parametr, który musi być mierzony w bardzo szerokim zakresie. Trudno sobie wyobrazić, aby zadanie takie realizowało jedno urządzenie, choćby dlatego, że wykonanie sensora mierzącego w zakresie od dużych temperatur ujemnych do setek czy tysięcy stopni Celsjusza jest praktycznie niemożliwe. Z oczywistych powodów pomiary najwyższych temperatur są możliwe tylko metodami pirometrycznymi lub termowizyjnymi, w których sensor nie jest umieszczany bezpośrednio w mierzonym obszarze.

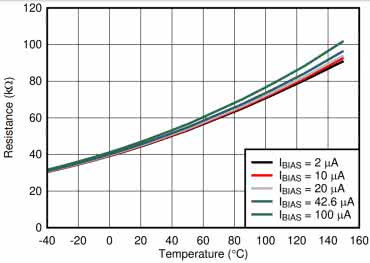

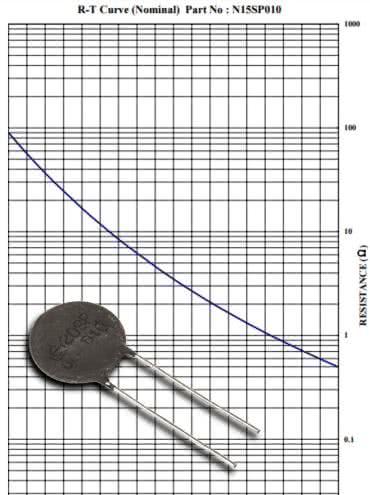

Jednymi z najpopularniejszych czujników temperatury są termorezystory (termistory). Dzielimy je na termorezystory metalowe RTD, produkowane z platyny, miedzi i niklu. Elementy te charakteryzują się dodatnim współczynnikiem temperaturowym, co oznacza, że wraz ze wzrostem temperatury rośnie ich rezystancja. Z tego względu określa się je jako elementy PTC (Positive Temperature Coefficient). Przykładowa charakterystyka termistora PTC typu TMP64 została pokazana na rysunku 7, na rysunku 8 natomiast widzimy charakterystykę termistora NTC o ujemnym współczynniku temperaturowym. Maksymalne temperatury mierzone termorezystorami metalowymi to 273...1000°C.

Czujniki temperatury są również produkowane na bazie tlenków żelaza, manganu, litu, tytanu i rutenu. Należą one do grupy czujników półprzewodnikowych. Można nimi mierzyć temperatury nieprzekraczające 250°C. W zdecydowanej większości są to czujniki NTC, ale elementy PTC można również znaleźć w ofertach handlowych. Należy zwrócić uwagę na dość rzadkie materiały, z jakich są produkowane: tytanian baru domieszkowany lantanem, bizmutem czy antymonem.

Powszechnie używanym, szczególnie w zastosowaniach przemysłowych, czujnikiem temperatury są termopary. Należą one do grupy termoogniw (termoelementów). Wielkością wyjściową termopary jest napięcie wytwarzane na styku dwóch różnych, odpowiednio dobranych przewodników. Napięcie to powstaje na skutek zjawiska Seebecka polegającego na tym, że na styku dwóch metali lub półprzewodników umieszczonych w różnych temperaturach powstaje siła elektromotoryczna. Wynika to z różnych koncentracji ładunku w końcówkach znajdujących się w różnych temperaturach. Konsekwencją zasady działania termopary jest konieczność umieszczania jednej elektrody w znanej temperaturze, np. w mieszaninie wody i lodu. Taki wymóg jest dość trudny w realizacji praktycznej, więc często przyjmuje się jakąś wygodniejszą formę temperatury odniesienia, tzw. sztuczne zero. Napięcie wytwarzane na końcówkach termopary jest zależne od zastosowanych materiałów i jest proporcjonalne do różnicy temperatury mierzonej i temperatury odniesienia. Osiąga ono jednak małe wartości rzędu kilkudziesięciu miliwoltów, co z kolei narzuca dość ostre wymagania na przyrząd pomiarowy. Do produkcji termopar wykorzystywane są powszechnie występujące metale, takie jak: żelazo, miedź, nikiel, chrom, aluminium, ale też metale szlachetne: platynę, platynorod, wolfram, molibden. W zależności od użytych materiałów powstają termopary różnych typów, które są oznaczane literami: R, S, B, J, T, K, E, N. Poszczególne typy termopar są przydzielone do trzech grup, a każda z nich jest przeznaczona do pomiarów w określonych zakresach temperatury. Grupa I: od –200°C do 1200°C, grupa II: od 0°C do 1600°C i grupa III: od 0°C do 2200°C.

Dużą popularnością cieszą się platynowe czujniki rezystancyjne typu PT100 i PT1000. Są one proste w użyciu, względnie tanie i niezawodne. Liczba umieszczona przy symbolu PT informuje o rezystancji czujnika w temperaturze 0°C.

W zastosowaniach amatorskich często nie jest wymagana duża dokładność pomiaru. Elektronicy sięgają wówczas po jedno z najprostszych rozwiązań, jakim jest zwykłe krzemowe złącze półprzewodnikowe p-n. Do tego celu może być zastosowana prosta dioda półprzewodnikowa albo tranzystor bipolarny, z którego używamy tylko jednego złącza, np. baza-emiter. Elementy te charakteryzują się stałym współczynnikiem temperaturowym wynoszącym 2 mV/°C. Wadą takiego rozwiązania jest konieczność przeprowadzenia dość niewygodnej kalibracji toru pomiarowego. Innym bardzo popularnym elementem, który można wręcz zaliczyć do kultowych, jest cyfrowy układ DS18B20 produkowany przez firmę Maxim-Dallas, przekazujący wyniki pomiarów interfejsem 1-wire. Układ mierzy temperaturę w zakresie od –55°C do +128°C z rozdzielczością 0,0625°C i z dokładnością 0,5°C. Dokładność jest jednak gwarantowana tylko w przedziale –10°C...+85°C. Układ jest gotowy do pracy od razu po zamontowaniu, nie wymaga żadnej kalibracji ani linearyzacji. Jego wadą jest dość długi czas pomiaru wynoszący aż 750 ms i trochę niewygodne jak na dzisiejsze czasy zasilanie napięciem 5 V. Trudno natomiast stwierdzić, czy zastosowanie w układzie interfejsu 1-wire jest zaletą, czy wadą. Korzystną cechą tego rozwiązania są uproszczone do maksimum połączenia – wystarczy tylko jedna linia sygnałowa i oczywiście masa. Interfejs ten nie jest jednak implementowany w mikrokontrolerach i wymaga programowej obsługi. Na fotografii 9 zostały pokazane czujniki temperatury różnych typów i różnych producentów.

Czujniki wilgotności

Wilgotność i temperatura to parametry środowiskowe pozostające w ścisłym związku ze sobą. Bardzo często dane techniczne różnych urządzeń elektronicznych podawane w dokumentacji technicznej odnoszą się do konkretnej temperatury i wilgotności lub do ograniczonego przedziału tych wielkości. Wilgotność jest też ważnym parametrem wielu procesów technologicznych i z tego względu powinna być dokładnie kontrolowana. Wilgotność jest więc wraz z temperaturą i ciśnieniem jednym z najczęściej wykonywanych pomiarów wielkości fizycznych. Dostrzegając współzależność temperatury i ciśnienia, producenci oferują czujniki zdolne do jednoczesnego pomiaru obu tych parametrów.

Jak to bywa w wielu przypadkach, proste z pozoru zagadnienia komplikują się w chwili, gdy zaczynamy je realizować w praktyce. Problem z wilgotnością polega na tym, że istnieje kilka definicji z nią związanych. Mówiąc o wilgotności, najczęściej mamy na myśli wilgotność względną, będącą stosunkiem ilości pary wodnej zawartej w powietrzu do ilości pary wodnej, jaką powietrze jest w stanie utrzymać w danej temperaturze. Wilgotność względna jest wyrażana w procentach (%RH). Jest też wilgotność bezwzględna, czyli masa pary wodnej wyrażona w gramach w 1 m³ powietrza. Jednostką wilgotności bezwzględnej jest więc g/m3. Należy też wspomnieć o wilgotności właściwej, czyli masie pary wodnej w 1 kg powietrza. Znaczenie praktyczne, szczególnie w technice, ma również punkt rosy określający temperaturę, w której zawarta w powietrzu para wodna zaczyna się skraplać. Jak nietrudno się domyślić, wilgotność, temperatura i ciśnienie atmosferyczne pozostają ze sobą w związku. Większość przyrządów elektronicznych mierzy wilgotność względną.

Starsi Czytelnicy pamiętają zapewne dawne higrometry, w których czujnikiem był włos (np. koński) zmieniający swoją długość pod wpływem wilgotności. Odpowiednio zamontowana do niego wskazówka wskazywała na skali wilgotność powietrza. Dzisiaj, w dobie elektroniki, takie rozwiązania przechodzą już powoli do lamusa, a we współczesnym sprzęcie koński włos został zastąpiony czujnikami elektronicznymi.

Wilgotność jest najczęściej mierzona metodą higroskopową, a więc rezystancyjną lub pojemnościową. Zasada pomiaru polega na zmianie właściwości ciała, na przykład polimeru, na skutek pochłaniania wody z powietrza. Zasada ta jest wykorzystana w czujnikach rezystancyjnych. Czujniki pojemnościowe natomiast to w rzeczywistości kondensatory o odpowiedniej konstrukcji. Funkcję dielektryka spełnia w nich odpowiednio dobrana warstwa higroskopijnego polimeru. Zmiana stałej dielektrycznej, a więc i pojemności jest proporcjonalna do wilgotności względnej powietrza. Zaletą czujników pojemnościowych jest możliwość pracy w wysokich temperaturach dochodzących nawet do 200°C. Oferta na czujniki wilgotności jest obszerna. Dostępne są elementy każdego rodzaju. Przykłady zostały przedstawione na fotografii 10.

Czujniki ciśnienia

Gdy mówi się o czujniku ciśnienia, pierwszym skojarzeniem jest element używany do pomiaru ciśnienia jakiegoś gazu. Najczęściej mamy na myśli powietrze, ale w ogólnym przypadku może to być dowolny gaz. Pamiętajmy jednak, że pojęcie ciśnienia odnosi się także do cieczy. To, czy czujnik ma mierzyć ciśnienie gazu, czy cieczy, jest w zasadzie sprawą techniczną, my dla ustalenia uwagi pozostaniemy przy koncepcji czujnika gazu. I tym razem sprawa nie jest tak prosta ze względu na różne definicje ciśnienia. W pomiarach każdej wielkości fizycznej, jakakolwiek by ona była, zawsze musimy mieć jakiś punkt odniesienia, jakieś umowne zero. Wynik pomiaru jest umowną „odległością” tej wielkości od zera. O ile „zero” dla wilgotności, siły, szybkości, przyspieszenia itd. można sobie jakoś wyobrazić, a nawet dokładnie zdefiniować, o tyle z ciśnieniem już tak łatwo nie jest. W sposób naturalny przychodzi na myśl próżnia jako stan, w którym nie ma żadnego gazu, a więc ciśnienie jest równe zero. Problem polega jednak na tym, że wytworzenie idealnej próżni jest praktycznie niemożliwe. To prawda, ale uzyskanie temperatury równej zeru bezwzględnemu też jest niemożliwe, a jednak jakoś sobie z tym radzimy.

Wiedząc to, możemy zdefiniować różne rodzaje ciśnień. Mamy zatem ciśnienie absolutne, a więc takie, które jest mierzone względem umownej próżni. Drugi rodzaj ciśnienia to ciśnienie względne, dla którego punktem odniesienia jest ciśnienie atmosferyczne (jakkolwiek by było zmienne). Jak na ironię, ciśnienie względne ma chyba największe znaczenie w technice. Mamy wreszcie ciśnie różnicowe, w którym punktem odniesienia jest ciśnienie przyjętego medium wzorcowego.

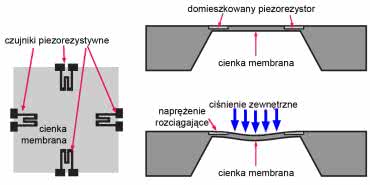

Czujniki ciśnienia są wykonywane najczęściej jako elementy piezorezystancyjne (najbardziej uniwersalne), pojemnościowe (przeznaczone do małych ciśnień rzędu 40 hPa) lub piezoelektryczne. Przykładowa budowa czujnika piezorezystancyjnego została pokazana na rysunku 11. Piezorezystywne czujniki zostały naniesione na krawędziach cienkiej membrany, na którą z jednej strony działa mierzone ciśnienie. Uginająca się pod jego wpływem membrana powoduje zmianę rezystancji piezorezystorów połączonych w konfiguracji mostka. Sygnał wyjściowy zostaje wyprowadzony w postaci analogowej na wyprowadzenia czujnika albo po wzmocnieniu i wstępnej obróbce zostaje przesyłany cyfrowo do układu nadrzędnego, np. do mikrokontrolera. Czujniki piezorezystancyjne mogą mierzyć ciśnienie statyczne, gdyż membrana ulega ugięciu proporcjonalnemu do działającego na nią ciśnienia. W czujnikach piezoelektrycznych zamiast piezorezystorów są zastosowane elementy piezoelektryczne, które pod wpływem odkształcania wytwarzają proporcjonalne do niego napięcie. Jeżeli jednak odkształcanie ustanie, zanika również wytwarzane przez piezoelement napięcie. Czujniki tego typu mogą więc mierzyć tylko ciśnienia dynamiczne i zupełnie nie nadają się do pomiaru ciśnień statycznych, np. ciśnienia atmosferycznego. Trzeba też mieć na uwadze, że czujniki z elementami piezoelektrycznymi (nie mylić z piezorezystancyjnymi) są wrażliwe na wstrząsy i wibracje.

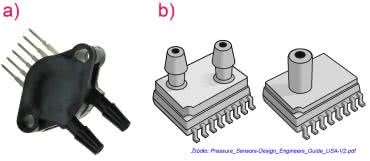

Sporą grupę czujników ciśnienia stanowią elementy produkowane w technologii MEMS. Ich niekwestionowaną zaletą jest duży stopień miniaturyzacji. O ile małe wymiary czujnika ciśnienia atmosferycznego (np. 3×3 mm) w niczym nie przeszkadzają, gdyż wlot ma średnicę 0,35 mm, o tyle wymiary czujników ciśnienia różnicowego muszą być znacznie większe z uwagi na konieczność doprowadzenia obu ciśnień do sensora, który sam w sobie może być bardzo mały. Przykładowe obudowy takich czujników przedstawiono na rysunku 12.

Oba ciśnienia są kierowane na membranę po przeciwnych jej stronach. W efekcie odkształca się ona w stopniu proporcjonalnym do różnicy ciśnień. W czujnikach ciśnienia bezwzględnego ciśnienie jest kierowane tylko na jedną stronę membrany, druga jest zamknięta i uszczelniona, co z wystarczającą dokładnością odpowiada próżni. W czujnikach typu „gauge”, będących odmianą czujnika różnicowego, ciśnienie mierzone jest podawane do jednego portu, a drugi port pozostaje otwarty. W ten sposób ciśnieniem odniesienia jest ciśnienie atmosferyczne.

Widoczne na rysunku 12 obudowy wyglądają dość delikatnie i raczej nie nadają się do pomiarów wysokich ciśnień spotykanych w procesach przemysłowych czy choćby w motoryzacji.

Czujniki ciśnienia na zakresy rzędu megapaskali muszą mieć zdecydowanie masywniejszą budowę, na przykład taką jak na fotografii 13, na fotografii 14 pokazano natomiast czujniki na niższe ciśnienia.

Czujniki gazów

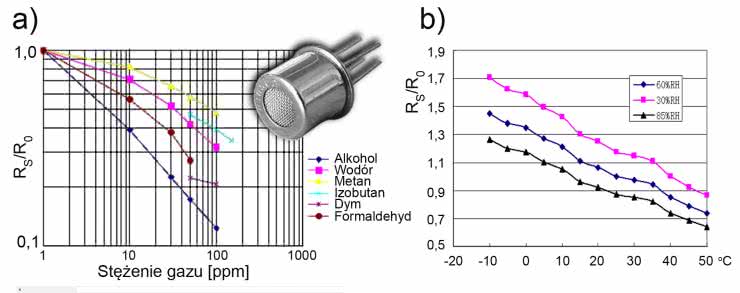

Skoro potrafimy już zmierzyć ciśnienie gazu, to przydałaby się jeszcze możliwość jego rozpoznawania. Odbiegamy tym samym od zjawisk czysto fizycznych, wkraczamy w zakres oddziaływań elektrochemicznych. To zupełnie odmienne wyzwania dla technologów i konstruktorów czujników elektronicznych. Czujniki gazów odgrywają bardzo dużą rolę w systemach bezpieczeństwa i sterowania procesami produkcyjnymi. W wielu urządzeniach wystarczy tylko detekcja określonego gazu w danym środowisku, np. w czujkach czadu czy metanu, w innych oczekiwany jest dokładny pomiar ilościowy (stężenie gazu), np. w alkomatach mierzących stężenie alkoholu w wydychanym powietrzu. Zagadnienie nie jest proste, gdyż nie jest łatwo uzyskać czujnik o dużej selektywności i czułości, który dodatkowo nie byłby wrażliwy na inne parametry środowiskowe. Można to zaobserwować na przykładzie popularnego czujnika jakości powietrza MP503 pokazanego na rysunku 15a.

Przez okienko tego czujnika do struktury sensora dociera powietrze otoczenia, którego temperatura i wilgotność w znacznym stopniu wpływają na wskazania (rysunek 15b). Na skutek silnej zależności wskazań czujnika od tych parametrów w urządzeniach użytkowych konieczne jest zwykle stosowanie układów kompensacji temperaturowej. Znacznie gorzej jest z wilgotnością. Jedynym sensownym rozwiązaniem jest przeliczanie wyniku końcowego stężenia gazu na podstawie jego wskazań i zmierzonej jednocześnie wilgotności. Jest to możliwe, jeśli jest znana charakterystyka stężenia gazu w funkcji wilgotności.

Istnieje kilka rodzajów czujników gazu i związanych z nimi technologii. Każda z nich charakteryzuje się nieco odmienną zasadą działania. I tak w czujnikach katalitycznych wykorzystywana jest egzotermiczna reakcja katalitycznego utleniania. Czujnik zawiera dwa elementy, jeden bierny i jeden aktywny, który jest pokryty katalizatorem. Oba elementy w atmosferze obojętnej mają taką samą rezystancję. Aby możliwe było utlenianie, element z katalizatorem palladowym musi być podgrzany. Jest on więc wykonany w postaci powłoki otaczającej tzw. pelistor, czyli platynową cewkę. Gaz zawarty w powietrzu otaczającym katalizator ulega spalaniu, a wytworzone ciepło zmienia rezystancję cewki. Intensywność spalania, a więc i zmiana rezystancji cewki zależą od stężenia gazu. Czujnik taki ma jednak dość nieprzyjemną wadę, traci swoją czułość w przypadku długotrwałego przebywania w środowisku o wysokim stężeniu gazu, jest ponadto czuły na wszystkie gazy palne. Dodatkowo czujnik może tracić swoje właściwości przez kontakt z innymi substancjami, takimi jak ołów, siarka i silikony.

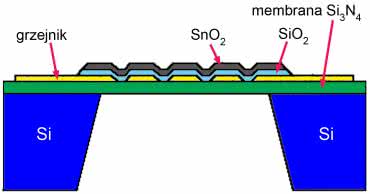

Półprzewodnikowe rezystancyjne czujniki gazów są wykonywane w technologii cienko- lub grubowarstwowej. Na podłożu krzemowym nanoszona jest cienka membrana np. z azotku krzemu (Si3N4), a na niej jest umieszczana grzałka utworzona z cienkiej warstwy złota, na którą z kolei nakłada się warstwę izolującą z dwutlenku krzemu (SiO2) – rysunek 16. Zasada działania jest podobna do omówionej wcześniej.

Należy jeszcze wspomnieć o absorpcyjnych czujnikach gazów wykorzystujących pochłanianie promieniowania podczerwonego przez wiązania chemiczne w cząsteczkach gazu. W czujnikach tych miniaturowa komora jest prześwietlana wiązką podczerwoną i na podstawie pomiaru stopnia pochłonięcia tego promieniowania określane jest stężenie gazu. Producent musi oczywiście wyznaczyć charakterystykę pochłaniania dla każdego typu sensora i każdego gazu. Przykładowe czujniki gazu zostały pokazane na fotografii 17. Podczas poszukiwań tych elementów do swoich projektów warto zwrócić uwagę na to, że wielu dystrybutorów umieszcza te elementy w grupie czujników środowiskowych.

Czujniki jakości powietrza

Pomiar jakości powietrza stał się w ostatnich latach bardzo ważny, można nawet mówić o pewnej modzie. Na ulicach w centrach miast coraz częściej są ustawiane wielkie wskaźniki informujące o stopniu zanieczyszczenia powietrza. Podawane parametry to temperatura, ciśnienie, wilgotność, zawartość tlenku azotu, gazów cieplarnianych CO2 i O2, a także zawartości cząstek stałych, czyli pyłu zawieszonego i aerozoli atmosferycznych. Pierwsze z wymienionych parametrów potrafimy już mierzyć omówionymi już czujnikami, pozostały czujniki zapylenia. Mierzą one zawartość cząstek PM10, PM2.5 i mikrocząstek. Najczęściej działają na zasadzie pomiaru pochłaniania lub rozpraszania promieniowania podczerwonego. Uzyskanie wyniku końcowego rozróżniającego poszczególne pyły wymaga dość skomplikowanej budowy wewnętrznej i dość skomplikowanych obliczeń matematycznych opartych na złożonych algorytmach. Byłby to temat na osobny artykuł.

Na fotografii 18 zostały pokazane czujniki zapylenia w postaci złożonych modułów elektronicznych.

Akcelerometry i żyroskopy

Czujniki przyspieszenia i rotacji przyczyniły się w minionych kilkunastu latach do implementacji w urządzeniach elektronicznych całkowicie nowych funkcjonalności, niespotykanych wcześniej. Nowinki spotykamy nie tylko w urządzeniach profesjonalnym, ale też w sprzęcie powszechnego użytku, choćby w smartfonach i laptopach. Laik mógłby zapytać, po co akcelerometr w laptopie? W dzisiejszych komputerach, w których klasyczne dyski HDD już praktycznie nie występują, akcelerometr faktycznie nie jest niezbędny, ale w starszych laptopach mógł skutecznie chronić głowice i talerze dysku przed mechanicznymi uszkodzeniami w przypadku gwałtownych ruchów komputera czy upadku z wysokości. Z tego typu komputerami pracujemy bardzo często, trzymając je na kolanach. Prawdopodobieństwo upuszczenia go jest więc dość duże. Wstrząs spowodowany upadkiem niechybnie mógłby doprowadzić do bardzo przykrego uszkodzenia dysku. Wykrywając dostatecznie wcześnie fazę spadku, możliwe było zaparkowanie głowic przed uderzeniem o podłoże. Odwracanie zawartości ekranu w smartfonach czy laptopach zawdzięczamy również zastosowaniu akcelerometrów, które są wrażliwe na każdy rodzaj przyspieszenia, w tym przyspieszenie ziemskie. Mówiąc o zastosowaniach tych czujników nie sposób nie wspomnieć o czujnikach opóźnienia (ujemnego przyspieszenia) instalowanych w poduszkach powietrznych czy napinaczach pasów, a także w licznych aplikacjach sportowych i fitness.

Obecnie produkowane są akcelerometry wykonane w technologii pojemnościowej (najbardziej powszechnej), piezoelektrycznej i piezorezystywnej.

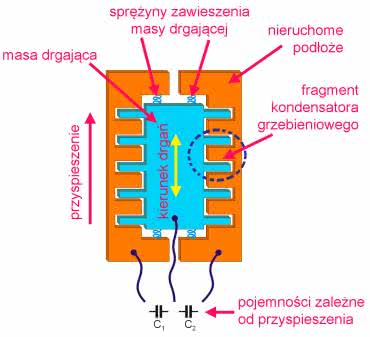

Wykonanie czujnika przyspieszenia – akcelerometru, stało się możliwe dzięki opracowaniu technologii MEMS (Micro Elektro Mechanical System). Technologia ta, oparta na anizotropowym trawieniu krzemu lub polimerów, umożliwia łączenie subminiaturowych elementów mechanicznych o wymiarach mikrometrycznych z klasycznymi technologiami produkcji układów scalonych (wykorzystujących np. operację fotolitografii).

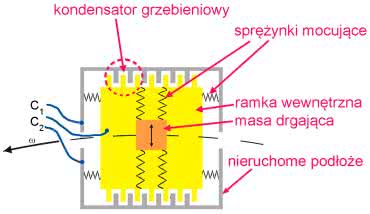

Uproszczona budowa akcelerometru została pokazana na rysunku 19. Zasada działania czujnika jest bardzo intuicyjna. Struktura układu umocowana jest trwale do obudowy układu. W części mechanicznej tworzy nieruchome podłoże stanowiące odizolowane od siebie okładziny zewnętrzne dwóch kondensatorów. W strukturze jest wytrawione okno, w którym porusza się bezwładnie masa drgająca. Ma ona kształt belki z wypustami, które wchodzą w nieco szersze zagłębienia podłoża. Drgająca belka jest przymocowana do podłoża miniaturowymi sprężynkami. Jeśli belka jest poddana przyspieszeniu, to zgodnie z drugą zasadą dynamiki Newtona działa na nią siła proporcjonalna do tego przyspieszenia i masy belki. Siła ta powoduje rozciągnięcie sprężynek proporcjonalne do przyspieszenia.

Warunkiem jest, aby kierunek przyspieszenia był równoległy do sprężystego zawieszenia. Przesunięcie belki powoduje wzajemne przemieszczenie się wypustów belki w zagłębieniach podłoża tworzących od strony elektrycznej dwa różnicowe kondensatory grzebieniowe (de facto składające się z 40 kondensatorów składowych). W wyniku tego przemieszczenia zmieniają się pojemności kondensatorów. W części elektrycznej układu MEMS znajduje się układ, którego zadaniem jest wytworzenie sygnału wyjściowego proporcjonalnego do przyspieszenia. Zawiera on oscylator generujący dwa sygnały przesunięte w fazie o 180° o częstotliwości ok. 1 MHz. W dalszej części umieszczono demodulator synchroniczny, filtry i wzmacniacz. Spotykane są układy z wyprowadzonym napięciem analogowym, obecnie coraz więcej akcelerometrów ma wyjście cyfrowe, np. SPI, przekazujące obrobioną wartość przyspieszenia w postaci cyfrowej.

Akcelerometry piezorezystancyjne działają na podobnej zasadzie, przy czym kondensatory zamieniono na elementy, które można by nazwać mikrotensometrami. Na skutek przyspieszenia ulegają one odkształceniom mechanicznym, które zmieniają ich rezystancję.

Metoda pomiaru jest bardzo podobna do pomiarów tensometrycznych, o których będzie jeszcze mowa.

Wiemy, że pojemnościowe czujniki przyspieszenia są wrażliwe na przyspieszenie ziemskie. Z prostych zależności trygonometrycznych wynika, że jeśli czujnik zostanie ustawiony tak, że jego oś pionowa znajdzie się pod pewnym kątem w stosunku do przyspieszenia ziemskiego, to sensor tej osi zmierzy tylko część przyspieszenia ziemskiego zmniejszoną w stosunku proporcjonalnym do kosinusa kąta pochylenia. Prawidłowość ta została zastosowana w specjalnej grupie czujników przyspieszenia, zwanych inklinometrami, które znajdują zastosowania w układach automatycznego poziomowania, elektronicznych poziomnicach itp. Akcelerometry takie są specjalnie optymalizowane do takich aplikacji.

W akcelerometrach piezoelektrycznych element bezwładny nie zmienia swej pojemności czy rezystancji, lecz generuje pewne napięcie proporcjonalne do przyspieszenia. Z zasady działania akcelerometr piezoelektryczny jest wrażliwy tylko na przyspieszenia dynamiczne, zupełnie nie reaguje na przyspieszenie ziemskie. Taki czujnik odznacza się dużą czułością i małymi szumami. Z tego względu elementy te są stosowane głównie w przemyśle, do precyzyjnych pomiarów drgań i wibracji.

Zasada działania akcelerometrów po odpowiedniej modyfikacji została zastosowana do produkcji elektronicznych żyroskopów. Tym razem do Newtona dołączył Coriolis. To właśnie opisany przez niego efekt – efekt Coriolisa – stanowi podstawę teorii zastosowaną w żyroskopie. O co chodzi? Coriolis pierwszy opisał działanie pozornej siły występującej podczas ruchu po okręgu. Ruch po okręgu kojarzy się z jakąś zakrzywioną trajektorią, ale w omawianym efekcie nie do końca o to chodzi. Wyobraźmy sobie, że poruszamy się ruchem jednostajnym prostoliniowym po obracającej się tarczy od jej środka do zewnątrz. W układzie związanym z ziemią faktycznie nasza trajektoria będzie zakrzywiona, ale w układzie związanym z tarczą trajektoria ruchu będzie prostoliniowa. Podczas poruszania się będziemy odczuwali wyrzucającą nas na zewnątrz tarczy siłę odśrodkową, ale również nieco mniej odczuwalną, ale istniejącą siłę, która chciałaby nas zepchnąć z toru prostoliniowego. Aby zachować prostoliniowy kierunek marszu, musimy tę siłę cały czas korygować.

Jeśli jednak zatrzymamy się w jakimś punkcie, siła ta, zwana siłą Coriolisa, przestaje na nas działać. Dokładna analiza matematyczna pozwala sformułować zależność ac=2Ωv, gdzie ac – przyspieszenie Coriolisa, v – prędkość ruchu liniowego. W żyroskopie rolę człowieka przyjmuje masa polikrzemowa zawieszona na polikrzemowej ramce (rysunek 20).

Na rysunku pokazano fragment kołowej trajektorii, po której porusza się żyroskop z zaznaczoną prędkością kątową. Masa drgająca porusza się wzdłuż promienia trajektorii, natomiast ramka wewnętrzna tylko w kierunku prostopadłym, a więc zgodnym z siłą Coriolisa. Metoda pomiaru jest podobna do tej, którą znamy z akcelerometru.

W konstrukcjach akcelerometrów i żyroskopów wrażenie robią nie tylko same rozwiązania mikroelektromechaniczne ale też możliwości pomiarowe. Pojemność kondensatora grzebieniowego wynosi zaledwie kilka fF (1 fF=10–15 F).

Coraz większą popularnością cieszą się układy Measurement Unit stanowiące połączenie akcelerometru, żyroskopu i magnetometru. Takie kompaktowe układy są określane jako 9-osiowe czujniki położenia. Przykładowe akcelerometry zostały pokazane na fotografii 21, a żyroskopy na fotografii 22.

Inne czujniki

Czujniki to temat bardzo obszerny. W artykule nie została poruszona nawet połowa zagadnień. Pozostaje więc choćby wymienić z nazwy czujniki, dla których zabrakło tu miejsca.

Choć nie były omówione wcześniej, to zostały już wspomniane czujniki tensometryczne. Bez nich nie sposób wyobrazić sobie nowoczesnej automatyki przemysłowej. Tensometr to element wrażliwy na nacisk lub siłę. Odpowiednio dobrana warstwa rezystancyjna jest napylona na elastyczną folię, która następnie jest naklejana na belkę np. metalową. Belka jest umocowana tak, aby mierzone siły powodowały jej mikroodkształcenie, co w konsekwencji wywołuje zmiany rezystancji. Są one oczywiście niewielkie, jednak metodami mostkowymi, przy zastosowaniu wzmacniaczy pomiarowych, można je mierzyć z dużą precyzją.

Podobnie działają czujniki dotyku i nacisku, przy czym zasada ich działania często jest oparta na zjawiskach pojemnościowych lub optycznych (załamywanie wiązki podczerwonej). Skoro jesteśmy przy optyce, to należy wymienić czujniki koloru, czujniki światła widzialnego, podczerwonego i ultrafioletu. Istnieje nawet grupa czujników potrafiących zliczać pojedyncze fotony. Czujniki optyczne składające się z nadajnika i odbiornika (najczęściej wiązki podczerwonej) tworzą grupę czujników odbiciowych, używanych np. do pomiarów odległości, ale też układów zliczających lub stosowanych w barierach bezpieczeństwa i czujkach ruchu.

Wspomniane wcześniej czujniki położenia zawierały sensor pola magnetycznego pozwalający budować np. elektroniczne kompasy. Pole magnetyczne jest wykrywane i mierzone czujnikami Halla. Elementy te są oparte na zjawisku Halla polegającym na generowaniu napięcia w przewodniku z prądem znajdującym się w polu magnetycznym. Jest to efekt całkowicie statyczny, niemający nic wspólnego z indukcją elektromagnetyczną. Napięcie jest wytwarzane tak, że jego wektor jest prostopadły do wektora prądu, a więc prostopadle do kierunku przepływu prądu. Do grupy czujników opartych na zjawiskach magnetycznych należy ponadto zaliczyć indukcyjne czujniki zbliżeniowe i czujniki prądu. Pozostały czujniki poziomu, przepływu, można by bardziej szczegółowo klasyfikować czujniki optyczne i wydzielać jeszcze szereg innych.

Akwizycja, układy interfejsowe

Jak już było wspomniane wcześniej, jednym z procesów realizowanych przez systemy przetwarzania danych jest akwizycja, czyli zespół operacji niezbędnych do uzyskania takiej postaci sygnału, która poddawana jest końcowej interpretacji. Akwizycja obejmuje zatem odczytywanie danych z czujnika, próbkowanie i kwantowanie, a więc uzyskanie cyfrowej postaci sygnału mierzonego, który następnie jest analizowany przez komputer i udostępniany w postaci wykresów, tabel lub zamieniany na inną postać sygnału. W wielu przypadkach akwizycja obejmuje również rejestrowanie danych. Jak widać, jest to równie szeroki temat, jak same czujniki. W artykule ograniczymy się jedynie do układów interfejsowych.

Sygnały uzyskiwane z wielu czujników są z zasady ich działania bardzo niewielkie. W czystej postaci nie nadawałyby się do dalszej obróbki. Konieczne jest wzmocnienie (czasami dość znaczne), dopasowanie składowej stałej (offsetu) i ewentualne filtrowanie. Filtrowanie jest ważną operacją z punktu widzenia próbkowania. Operacja ta ma na celu nie tylko odrzucenie niepotrzebnych składników sygnału, np. szumu, ale też zabezpieczenie przed aliasingiem, który mógłby w znacznym stopniu zaburzyć interpretację sygnału. Należy pamiętać, że filtr antyaliasingowy musi znaleźć się przed przetwornikiem analogowo-cyfrowym.

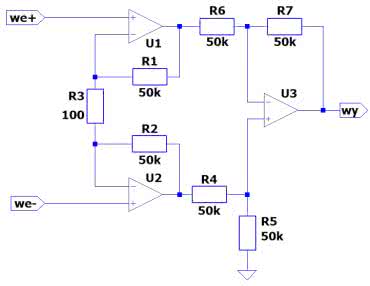

Wiele czujników wytwarza sygnał o amplitudzie równej zaledwie kilka miliwoltów. Jeśli ma on być przetwarzany w przetworniku o zakresie kilku woltów, musi być zastosowany wzmacniacz o wzmocnieniu równym kilkaset, a nawet ponad tysiąc V/V. Czujniki takie są często konfigurowane w układzie mostkowym. Różnicowy sygnał wyjściowy z mostka jest kierowany do wzmacniaczy pomiarowych (instrumentalnych) będących specjalną klasą wzmacniaczy operacyjnych.

Taki wzmacniacz można zbudować z pojedynczych wzmacniaczy operacyjnych (rysunek 23), ale dzisiaj już chyba nikt tak nie robi ze względu na powszechną dostępność kompletnych, scalonych wzmacniaczy pomiarowych. Większość producentów układów scalonych ma w swojej ofercie elementy tego typu, chociaż do liderów należy zaliczyć firmy Analog Devices i Texas Instruments. Jednym z najpopularniejszych wzmacniaczy pomiarowych jest AD620 Analoga. Jest to układ o symetrycznym wejściu i asymetrycznym wyjściu. Wzmocnienie jest ustawiane za pomocą odpowiednio dobranego rezystora. Sygnał z asymetrycznego wyjścia może być podawany bezpośrednio na filtr antyaliasingowy i dalej na przetwornik analogwo-cyfrowy. Wysokie parametry scalonych wzmacniaczy pomiarowych są uzyskiwane dzięki przestrzeganiu ostrych reżimów technologicznych, a powtarzalność parametrów zapewnia m.in. laserowe trymowanie wartości rezystorów decydujących m.in. o niskim współczynniku tłumienia sygnałów wspólnych (CMRR) i małym offsecie.

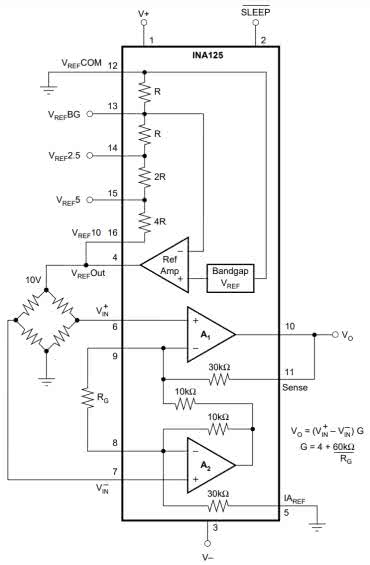

Układy wejściowe czujników mostkowych budowane z użyciem pojedynczych wzmacniaczy pomiarowych mają niestety tę wadę, że trzeba dodatkowo zapewnić układ zasilania mostka. Rozwiązaniem są kompletne scalone wzmacniacze pomiarowe zawierające układ zasilania mostka i niezbędne źródła napięcia referencyjnego. Przykładem jest układ INA125 opracowany w firmie Burr-Brown, którego wewnętrzny schemat ideowy został przedstawiony na rysunku 24. Układ może być zasilany pojedynczym napięciem od 2,7 V do 36 V lub dwoma napięciami ±1,35 V...±18 V. Wzmocnienie ustawiane jest zewnętrznym rezystorem Rg w zakresie od 4 do 10000.

W wielu aplikacjach, szczególnie medycznych, wymagana jest pełna izolacja galwaniczna między czujnikami pomiarowymi a dalszą częścią elektroniki. Rozwiązaniem takiego problemu są wzmacniacze z izolacją optyczną, np. ACNT-H79x firmy Broadcom. Układy te zapewniają wzmocnienie 8,2 V/V z utrzymaniem półprocentowej dokładności, są zasilane napięciem 5 V i wzmacniają sygnały do 200 kHz.

Elementem systemów przetwarzania analogowo-cyfrowego jest układ Sample and Hold. Wprawdzie nowoczesne przetworniki ADC zawierają go w swojej strukturze, to jednak mogą się zdarzyć przypadki, w których konieczne jest wykonanie takiego układu na piechotę.

I znowu, podobnie jak ze wzmacniaczami pomiarowymi, składanie układu Sample and Hold z pojedynczych wzmacniaczy w sytuacji, gdy są dostępne gotowe wyroby, byłoby raczej pozbawione sensu. Przykładowo, układ taki – LF398S8, został zaprojektowany przez Linear Technology w czasach, gdy firma ta funkcjonowała jeszcze samodzielnie. Układ ten charakteryzuje się bardzo wysoką impedancja wejściową rzędu 1010 Ω, co uzyskano dzięki zastosowaniu tranzystora FET w stopniu wejściowym. Pewną niewygodą w dzisiejszych czasach jest podwójne zasilanie ±5...±15 V.

Problemy zaopatrzeniowe

W czasie pisania artykułu chyba nie ma firmy zajmującej się produkcją elektroniki, która nie cierpiałaby z powodu niespotykanych wcześniej problemów zaopatrzeniowych. Jest to problem ogólnoświatowy, a co gorsza, dotyczy wszystkich grup elementów. Bywały przypadki, kiedy to spaliła się gdzieś fabryka pamięci, co spowodowało nagły zastój w produkcji komputerów. Problem ten i inne podobne udawało się jednak szybo pokonywać, znajdując rozwiązania alternatywne. Obecny kryzys jednak trwa, można powiedzieć nieustannie, mniej więcej od początku roku 2020, a więc od czasu, który można wiązać z covidem-19. Z tym, że pandemię w znacznym stopniu opanowano, a spoglądając dziś na stany magazynowe dystrybutorów części elektronicznych, dostrzegamy same zera, z często występującą adnotacją informującą, że wznowienie sprzedaży nastąpi najszybciej jak to będzie możliwe. Tylko czas leci, a ten moment nie nadchodzi.

Innym problemem jest stosunkowo krótki czas życia niektórych elementów. Niestety dotyczy on w dużym stopniu na przykład czujników i to wszelkiego rodzaju, a nie jakiejś wybranej grupy. Jak na ironię wynika to często z szybkiego postępu technologicznego i chęci sięgania po nowości przez użytkowników urządzeń końcowych. Utrzymywanie produkcji przestarzałych komponentów przestaje się opłacać, tym bardziej że serwisowanie urządzeń też mija się z celem wobec parcia użytkowników na nowości. Wszystkie te sytuacje i trendy komplikują planowanie produkcji i jej utrzymanie przynajmniej w zakładanym czasie. Cieszą się za to konstruktorzy, którym pracy nie brakuje. Żeby tylko mieli z czego realizować swoje projekty.

Jarosław Doliński, EP

Zaloguj

Zaloguj